Предлагаемое изобретение относится к области электроники, а именно к методам получения электроизоляционных покрытий на металлических подложках при изготовлении силовых гибридных интегральных схем (СГИС) для приборов силовой электроники.

Актуальность решаемой технической проблемы при разработке предлагаемого способа основана на необходимости улучшения диэлектрических свойств слоя из оксида алюминия, являющегося основным функциональным непроводящим слоем на алюминиевом основании, представляющим собой конструктивную основу СГИС.

Наличие характерной пористой структуры в оксиде алюминия способствует снижению электрофизических свойств за счет возможных загрязнений пор, в частности остатками электролита, а также проникновением в поры металлов при вакуумном нанесении металлических пленок. Применение способа уплотнения пор приводит к повышению диэлектрических свойств слоя из оксида алюминия.

Из уровня техники известен способ получения электроизоляционного покрытия на металле, стеклоткани, асбесте, слюдоматериалах, представляющего собой состав на основе каучука силоксанового, органоэфира ортофосфорной кислоты, органического растворителя и органической перекиси (патент РФ №2011233, МПК Н01В 19/00, опубл. 15.04.1994 г.), обеспечивающего, в отличие от предшествующего аналога, улучшение термостабильности, электроизоляционных и физико-механических свойств материала.

К недостаткам известного способа относятся недостаточно высокое качество диэлектрического слоя, что на практике оказывается критичным, диктующим специфические требования к материалу покрытия.

Задачей авторов предлагаемого изобретения является разработка эффективного способа получения надежного электроизоляционного покрытия на металле, а именно на алюминии, покрытого слоем из оксида алюминия, являющегося конструктивной основой СГИС.

Новый технический результат, достигаемый при использовании предлагаемого способа, заключается в повышении качества и надежности электроизоляционного покрытия за счет стабилизации электрофизических параметров электроизоляционного покрытия.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного способа получения электроизоляционного покрытия, включающего подготовку металлической подложки, нанесение слоя электроизоляционного материала, согласно предлагаемому способу, предварительно подготавливают металлическую подложку путем травления ее водным раствором щелочи и химической полировкой смесью минеральных кислот, затем на металлической подложке, в качестве которой берут алюминиевое основание, предварительно формируют методом пористого анодирования на установке выращивания алюмооксидных слоев в водном растворе щавелевой кислоты концентрации не менее 5% в гальваностатическом режиме при температуре раствора от 15 до 17°С слой оксида алюминия толщиной от 45 до 55 мкм, характеризующегося нанопористой структурой с размерами пор от 30 до 50 нм, затем на этот сформированный слой наносят дополнительно методом прямой заливки слой полимерного материала в виде фоторезиста на основе раствора фенолформальдегидных смол в диоксане, для чего алюминиевое основание помещают в вакуумный бокс на 40 минут для заполнения пор слоя из оксида алюминия упомянутым полимерным материалом и проводят задубливание в сушильном шкафу в ступенчатом режиме, на первой ступени которого выдерживают алюминиевое основание с нанесенными слоями при температуре не более 90°С в течение 30 мин, затем последовательно при температурах не менее 120, 150, 180°С соответственно на каждой ступени с последующим охлаждением до температуры не менее 60°С, а затем до комнатной температуры.

Предлагаемый способ получения электроизоляционного покрытия на металле поясняется следующим образом.

При изготовлении гибридных интегральных схем важным параметром является шероховатость и высокий класс чистоты поверхности (12-14 класс) алюминиевых оснований.

Из-за специфики процесса анодирования использование известных методов, таких как электрополировка, механическая полировка, прокатка с использованием прецизионных валов, не позволяют достичь такого высокого класса чистоты поверхности оснований, и в результате - низкое качество получаемого диэлектрического слоя.

После проведения ряда исследований химическая подготовка поверхности алюминиевых оснований проводилась в два этапа:

- травление поверхностного слоя в водном растворе гидроксида натрия (удаление с поверхности оснований различных дефектов и загрязнений, полученных в результате механической обработки);

- химическая полировка поверхности в смеси азотной и ортофосфорной кислот.

В результате проведенной работы по исследованию химической обработки поверхности были получены основания 8 класса чистоты.

Электрическая прочность пористых оксидов весьма низкая в направлении пор и мало увеличивается с увеличением толщины оксида. В связи с этим возникает необходимость в использовании специальных методов повышения электрической прочности и снижения токов утечки толстослойного оксида, используемого в качестве диэлектрического слоя алюминиевых оснований. В связи с этим была исследована возможность уплотнения (пропитки) пор органическим материалом, в качестве которого наиболее эффективным показал себя предлагаемый в заявляемом способе материал - позитивный фоторезист ФП-2550.

Позитивный фоторезист марки ФП-2550 традиционно используется в фотолитографии в качестве светочувствительного промежуточного материала и характеризуется целым рядом преимуществ (стабильным сопротивлением изоляции в процессе эксплуатации, достаточной механической прочностью покрытия на подложках из различных материалов, способностью к качественному отверждению после термообработки), однако способность материала к глубокому проникновению в поры подслоя из пористого оксида алюминия была выявлена только в процессе экспериментальных отработок условий предлагаемого способа.

Первоначально при реализации предлагаемого способа проводят очистку алюминиевых оснований. Затем на алюминиевых основаниях формируют слой оксида алюминия нанопористой структуры. Экспериментально установлено, что наиболее эффективным материалом для уплотнения (пропитки) пор показал себя, предлагаемый в заявляемом способе, позитивный фоторезист ФП-2550. На сформированный слой оксида алюминия наносят слой фоторезиста ФП-2550.

Далее алюминиевые основания со сформированным слоем оксида алюминия и нанесенным слоем фоторезиста помещают в вакуумный бокс на 40 минут для заполнения пор диэлектрического слоя органическим материалом (фоторезистом, являющимся сложным органическим соединением). После процесса принудительной пропитки твердого пористого оксида алюминия жидким фоторезистом проводят ступенчатое задубливание фоторезиста в порах диэлектрического слоя на первой ступени которого выдерживают алюминиевое основание при температуре не более 90°С в течение 30 мин, затем последовательно при температурах не менее 120, 150, 180°C соответственно на каждой ступени с последующим охлаждением до температуры не менее 60°С, а затем до комнатной температуры.

Для проверки электрофизических свойств толстослойного оксида, на алюминиевые основания с нанесенными слоями напыляют контактную маску «ванадий-медь» толщиной от 2,6 до 2,8 мкм и методом фотолитографии формируют контактные металлические площадки.

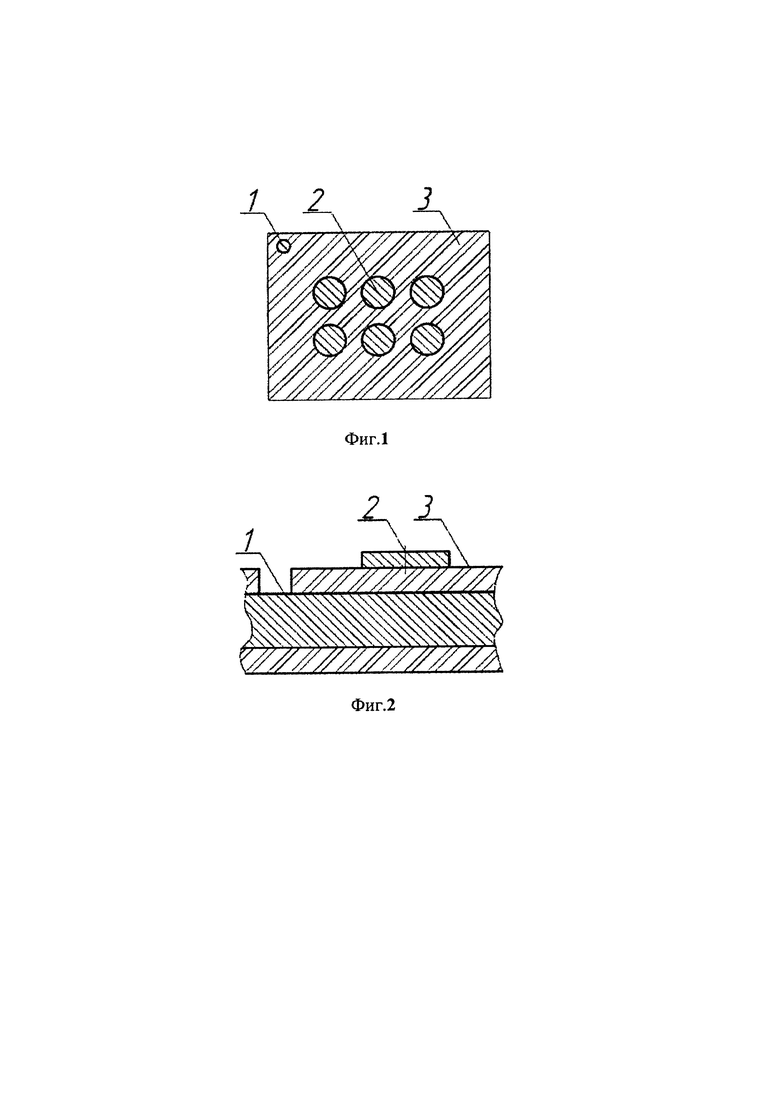

На фиг. 1 представлена поверхность образца с сформированными контактными площадками, где 1 - электрод напряжения, 2 - измерительный электрод, 3 - диэлектрик.

На фиг. 2 представлена поверхность образца с сформированными контактными площадками в разрезе, где 1 - электрод напряжения, 2 - измерительный электрод, 3 - диэлектрик.

В процессе экспериментальных отработок предлагаемого способа по заполнению пор толстослойного оксида алюминия позитивным фоторезистом ФП-2550 удалось добиться значительного улучшения и стабильности электрофизических параметров диэлектрического слоя оксида алюминия.

Таким образом, при реализации предлагаемого способа обеспечивается повышение качества и надежности электроизоляционного покрытия на алюминиевом основании за счет стабилизации электрофизических параметров электроизоляционного покрытия.

Возможность промышленной реализации предлагаемого способа подтверждается следующим примером конкретного выполнения. Пример 1.

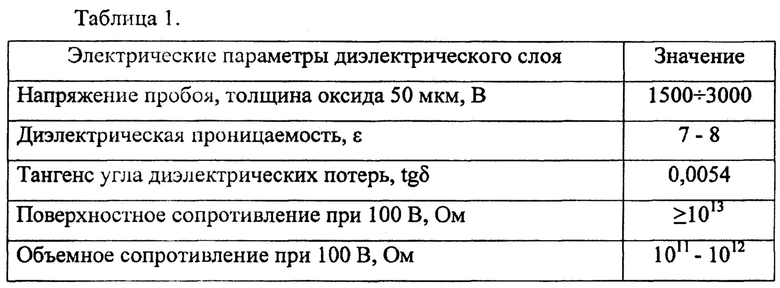

В лабораторных условиях заявленный способ был опробован с применением алюминиевых оснований из сплава марки АД1М размером 48×60×1,5 мм (ГОСТ 13726-97). Сначала проводится двухэтапная химическая подготовка поверхности алюминиевых оснований. На первом этапе с поверхности оснований удаляются различные дефекты и загрязнения, полученные в результате механической обработки путем травления поверхностного слоя в водном растворе гидроксида натрия. На втором этапе выполняется химическая полировка поверхности в смеси охлаждением до температуры не менее 60°С, а затем до комнатной температуры. Для проверки электрофизических свойств толстослойного оксида, на образцы напыляется контактная маска «ванадий-медь» толщиной от 2,6 до 2,8 мкм. На образцах методом фотолитографии формируются контактные металлические площадки. Для оценки качества заполнения пор диэлектрического слоя были проведены исследования диэлектрических свойств толстослойного оксида алюминия. Результаты исследований сведены в таблицу 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК С ОТВЕРСТИЯМИ | 1992 |

|

RU2030136C1 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ДЕТАЛЕЙ С ОТВЕРСТИЯМИ ИЗ АНОДНОЙ ОКИСИ МЕТАЛЛА | 1977 |

|

SU688022A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1984 |

|

SU1200762A1 |

| Планарный конденсатор | 2016 |

|

RU2645731C1 |

| Способ получения эластичной алюмооксидной наномембраны | 2017 |

|

RU2678055C2 |

| СПОСОБ МНОГОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU2061106C1 |

Изобретение относится к методам получения электроизоляционных покрытий на металлических подложках при изготовлении силовых гибридных интегральных схем (СГИС) для приборов силовой электроники. Получение электроизоляционного покрытия включает подготовку металлической подложки, нанесение слоя электроизоляционного материала, травление подложки водным раствором щелочи и химической полировкой смесью минеральных кислот, затем на металлической подложке, в качестве которой берут алюминиевое основание, формируют методом пористого анодирования на установке выращивания алюмооксидных слоев в водном растворе щавелевой кислоты концентрации не менее 5% в гальваностатическом режиме при температуре раствора от 15 до 17°С слой из оксида алюминия толщиной от 45 до 55 мкм, используя определенные материалы и параметры. Изобретение обеспечивает улучшение диэлектрических свойств слоя из оксида алюминия, являющегося основным функциональным непроводящим слоем на алюминиевом основании, представляющим собой конструктивную основу СГИС. 1 пр.., 2 ил.

Способ получения электроизоляционного покрытия на металле, включающий подготовку металлической подложки, нанесение слоя электроизоляционного материала, отличающийся тем, что предварительно подготавливают металлическую подложку путем травления водным раствором щелочи и химической полировкой смесью минеральных кислот, затем на металлической подложке, в качестве которой берут алюминиевое основание, формируют методом пористого анодирования на установке выращивания алюмооксидных слоев в водном растворе щавелевой кислоты концентрации не менее 5% в гальваностатическом режиме при температуре раствора от 15 до 17°С слой из оксида алюминия толщиной от 45 до 55 мкм, характеризующегося нанопористой структурой с размерами пор от 30 до 50 нм, затем на этот сформированный слой наносят дополнительно методом прямой заливки слой полимерного материала в виде фоторезиста на основе раствора фенолформальдегидных смол в диоксане, для чего алюминиевое основание со сформированными слоями помещают в вакуумный бокс на 40 минут для заполнения пор основного электроизоляционного слоя из оксида алюминия упомянутым полимерным материалом и проводят задубливание в сушильном шкафу в ступенчатом режиме, на первой ступени которого выдерживают алюминиевое основание при температуре не более 90°С в течение 30 мин, затем последовательно при температурах не менее 120, 150, 180°С соответственно на каждой ступени с последующим охлаждением до температуры не менее 60°С, а затем до комнатной температуры.

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1990 |

|

RU2011233C1 |

| JP 5074725 B2, 14.11.2012 | |||

| JP 7262860 A, 13.10.1995 | |||

| DE 102006044001 A1, 27.03.2008 | |||

| СПОСОБ ПОДГОТОВКИ К ХРАНЕНИЮ ЧЕСНОКА СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2006 |

|

RU2317748C1 |

| Электрический провод | 1980 |

|

SU936041A1 |

Авторы

Даты

2021-04-23—Публикация

2020-03-02—Подача