Устройство относится к измерительной технике и может быть использовано в подшипниковой промышленности и на предприятиях по ремонту подшипников.

Известно устройство для контроля диаметра и длины роликов (а.с. 1620804, МПК G01B 5/00, опубл. 15.01.91, бюл. №2), содержащее опорный столик, базовую призму, механизм возвратно-поступательного перемещения призмы и датчики контроля диаметра и длины, отличающееся тем, что оно снабжено подпружиненным по оси штоком для прижима измеряемого ролика к базовой призме, связанным с механизмом ее перемещения и выступающим над поверхностью опорного столика сферическим упором, установленным с измерительным наконечником датчика контроля длины и перпендикулярно измерительным наконечникам датчика контроля диаметра.

Недостатки указанного устройства заключаются в том, что диаметр и длина ролика измеряются в одном осевом сечении ролика без его вращения, а также в том, что защитная пленка на поверхностях роликов и возможные микроскопические загрязнения поверхностей роликов снижают точность измерений.

Известно устройство для контроля посадочных поверхностей колец подшипников (прототип) (а.с. 1490456, МПК G01B 7/12, опубл. 30.06.1989), содержащее две неподвижные радиальные опоры, три неподвижные торцовые опоры, измерительную головку, подключенный к ней преобразователь, блок регистрации, для автоматизации контроля устройство снабжено двумя торцовыми прижимными роликами с механизмом прижима, устанавливаемыми с противоположной от контактирующей с неподвижными торцовыми опорами стороны контролируемого кольца, торцовым ведущим элементом, блоком выборки - хранения, включенным между преобразователем и блоком регистрации, синхронизатором, подключенным к второму входу блока выборки -хранения, ведущий элемент выполнен в виде диска с прерывистой цилиндрической поверхностью и установлен с противоположной от контактирующей с торцовыми прижимными роликами стороны контролируемого кольца, ось вращения ведущего элемента перпендикулярна оси вращения контролируемого кольца, механизм прижима торцовых прижимных роликов выполнен с возможностью раздельной регулировки прижимного усилия каждого из роликов, а синхронизатор кинематически связан с ведущим элементом.

Техническая проблема при использовании прототипа состоит в ограниченных технологических возможностях устройства при контроле деталей типа цилиндрических роликов, обладающих большим моментом инерции по сравнению с кольцами того же диаметра. Механизм прерывистого вращения не обеспечивает необходимый крутящий момент. Также ограничены технологические возможности прототипа, когда необходимо, чтобы один автомат решал несколько измерительных задач с разным объемом и точностью измерений и, соответственно, с разной производительностью. Например, на производстве, осуществляющем ремонт применяемых на железнодорожном транспорте буксовых подшипников, каждый ролик измеряется с последующей сортировкой на размерные группы три раза: по диаметру цилиндрической поверхности, по длине, а также одновременно по диаметру и длине роликов.

Техническая проблема, общая для применяемых в производстве и ремонте подшипников контрольно-сортировочных автоматов высокой точности, заключается в том, что поверхность контролируемых деталей в процессе их изготовления и хранения покрыта тонкой защитной пленкой, образующейся во время промывки или консервации, а также микроскопическими частицами загрязнений, включая металлические. При измерении на неавтоматических приборах наряду с протиранием контролируемых деталей, оператор осуществляет небольшие перемещения роликов относительно опорных и измерительных наконечников до стабилизации показаний, т.е. до продавливания пленки и удаления возможных загрязнений из-под наконечников. На автоматах для продавливания пленки и загрязнений обычно увеличивают измерительные усилия, что не исключает погрешности, связанные с состоянием поверхностей измеряемых изделий, и увеличивает погрешности, связанные с деформацией измерительной системы.

Задачей предлагаемого изобретения является расширение технологических возможностей автоматического контроля роликов, а также повышение точности измерения.

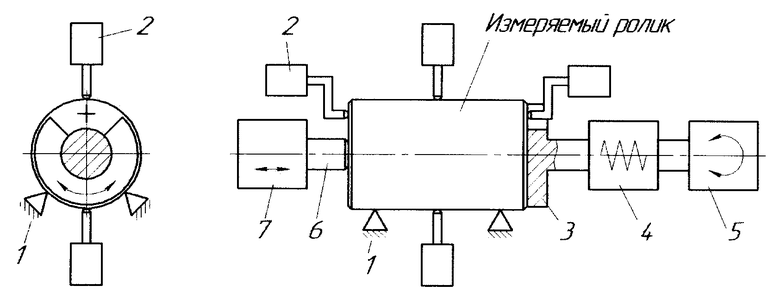

Сущность изобретения состоит в том, что устройство содержит неподвижные радиальные опоры 1, образующие призму для базирования ролика во время измерения, и датчики 2 для измерения диаметра и длины роликов. Для передачи роликам вращающего момента устройство включает круглую поворотную вокруг своей оси торцовую опору 3, контактирующую с торцовой поверхностью ролика и упругий элемент 4, на котором закреплена торцовая опора с возможностью перемещения в осевом направлении, а также содержит привод 5 возвратно-вращательного перемещения опоры. Устройство также содержит воздействующий на противоположный торец ролика и оснащенный приводом возвратно-поступательного движения механизм периодического прижима ролика к торцовой опоре 3, содержащий шток 6 и привод 7 возвратно-поступательного перемещения штока.

Эффект от применения устройства возникает при использовании различных комбинаций возвратно-вращательного и возвратно-поступательного движений контролируемых роликов, например, за счет применения программируемых приводов. В этом случае, синхронизация перемещений ролика и считывания сигналов датчиков размеров осуществляется программным путем. Таким образом заявляемое устройство может решать различные измерительные задачи за рациональное время с реализацией зачистки мест контакта измерительных наконечников и поверхностей ролика.

Сравнение признаков заявленного решения с признаками аналога и прототипа свидетельствует о его соответствии критерию «новизна».

Существенные признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Круглая поворотная торцовая опора, контактирующая с периферией торцовой поверхности ролика, обеспечивает передачу вращающего момента от привода к ролику и базирование измеряемого ролика по торцу во время остановки вращения и измерения.

Устройство периодического прижима ролика к торцовой опоре создает необходимое для осуществления поворота ролика трение между торцом ролика и торцовой опорой.

Упругий элемент, на котором закреплена торцовая опора, допускает осевое перемещение роликов в осевом направлении под действием устройства периодического прижима роликов к торцовой опоре.

Приводы возвратно-вращательного движения торцовой опоры и возвратно-поступательного перемещения устройства прижима ролика к торцовой опоре позволяют реализовывать сложное движение роликов относительно измерительных наконечников.

Техническим результатом заявленного решения является расширение технологических возможностей автоматического контроля роликов, а также повышение точности измерения за счет автоматической зачистки мест контакта измерительных наконечников и поверхностей роликов от защитной пленки и загрязнений.

На фигуре показано заявляемое устройство. Оно содержит две пары неподвижных радиальных опор 1, образующих призму для базирования измеряемого ролика во время измерения, датчики для измерения диаметра и длины контролируемых роликов 2, торцовую опору 3, выполненную в виде диска с вырезанным сектором и закрепленную на упругом элементе 4, а также привод возвратно-вращательного движения торцовой опоры 5. Устройство также включает механизм прижима роликов к торцовой опоре, содержащий шток 6 и привод возвратно-поступательного перемещения штока 7.

Работа устройства показана на примерах решения трех измерительных задач.

Первая задача - измерение роликов для формирования размерных групп с заданной разноразмерностью роликов по диаметру. Измерение осуществляется без вращения роликов, т.е. в случайном осевом сечении. Измеряемый ролик устанавливается загрузочным устройством на радиальные опоры 1, образующие призму. Привод возвратно-поступательного перемещения 7 через шток 6 прижимает ролик к торцовой опоре 3, вызывая деформацию упругого элемента 4 и смещение ролика вправо по рисунку. Затем привод 7 возвращается в исходное положение, а упругий элемент 4 смещает ролик влево. За счет осевого возвратно-поступательного перемещения ролика происходит очистка от загрязнений места контакта ролика с измерительными наконечниками датчиков. В момент возвращения привода 7 в исходное положение осуществляется считывание показаний датчиков диаметра 2.

Вторая задача - измерение роликов для формирования размерных групп с заданной разноразмерностью роликов по длине. Измерение также осуществляется без вращения роликов, т.е. в случайном осевом сечении. После установки ролика на радиальные опоры 1 привод возвратно-поступательного перемещения 7 через шток 6 прижимает ролик к торцовой опоре 3. Привод 5 осуществляет возвратно-вращательное движение ролика. В начале возврата привода 5 в исходное положение выключается привод 7, затем считываются показания датчиков, измеряющих длину ролика.

В первом и втором случае измерение может быть повторено 2-3 раза для проверки стабильности показаний датчиков. Если разброс показаний превышает предельно допускаемый, автомат останавливается и включается аварийный сигнал.

Третья задача - измерение одновременно диаметра и длины роликов в нескольких осевых сечениях, т.е. с вращением ролика и вычислением некруглости и непостоянства длины каждого ролика. Периодический шаговый поворот ролика достигается тем, что прижим ролика к торцовой опоре осуществляется синхронно с возвратно-вращательным движением торцовой опоры, а именно, во время поворота опоры в одну сторону и части поворота в обратную сторону. За счет периодического поворота опоры в одну сторону происходит поворот ролика на один шаг, за счет поворота на часть шага в обратную сторону - зачистка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля диаметра и длины роликов | 1989 |

|

SU1620804A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2011 |

|

RU2493953C2 |

| Аэростатический измеритель линейных перемещений | 2024 |

|

RU2829305C1 |

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1675651A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Лазерный датчик для измерения размеров объекта | 1990 |

|

SU1770737A1 |

| Автомат для электроэрозионной обработки внутренних сопрягаемых поверхностей | 1988 |

|

SU1549684A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИИ ПРОФИЛЯ ЛОПАТОК И СТЕРЖНЕЙ ОХЛАЖДАЕМЫХ ЛОПАТОК ТУРБИН | 2001 |

|

RU2205363C2 |

| Автомат для контроля и сортировки цилиндрических деталей | 1987 |

|

SU1443978A1 |

| Устройство для контроля даиаметра отверстия в деталях | 1989 |

|

SU1677489A1 |

Устройство относится к измерительной технике и может быть использовано в контрольно-сортировочных автоматах, работающих в условиях производства и поточного ремонта роликовых подшипников. Устройство содержит неподвижные радиальные опоры для базирования ролика во время измерения и датчики для измерения диаметра и длины роликов. Устройство также содержит механизмы и приводы, обеспечивающие возвратно-вращательное вокруг оси и возвратно-поступательное осевое перемещение ролика относительно измерительных наконечников датчиков диаметра и длины роликов для удаления загрязнений. Технический результат - повышение точности автоматического измерения диаметра и длины роликов, а также минимизация времени измерения при сортировке роликов для различных целей. 1 ил.

Устройство автоматического измерения диаметра и длины роликов, содержащее неподвижные радиальные опоры для базирования ролика во время измерения и датчики для измерения диаметра и длины роликов, приводной и прижимной элементы, привод вращения приводного элемента, отличающееся тем, что устройство дополнительно содержит привод прижимного элемента и упругий элемент, расположенный по оси контролируемого ролика и закрепленный с возможностью вращения, приводной элемент выполнен в виде круглой торцовой опоры с вырезанным сектором, закрепленной на упругом элементе, прижимной элемент выполнен в виде штока, закрепленного с возможностью осевого перемещения, привод вращения приводного элемента реализует возвратно-вращательное перемещение торцовой опоры, а привод прижимного элемента реализует возвратно-поступательное перемещение прижимного штока.

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065132C1 |

| 0 |

|

SU179248A1 | |

| Устройство для контроля радиального биения | 1989 |

|

SU1633264A1 |

| Устройство для контроля деталей со сложным профилем с помощью эталонной детали | 1983 |

|

SU1231383A1 |

| CN 108267061 A, 10.07.2018. | |||

Авторы

Даты

2023-02-09—Публикация

2022-02-15—Подача