Настоящее изобретение относится к способам получения соединений хлорированных алкенов высокой степени чистоты, таких как 1,1,3-трихлорпропен (1240za), 3,3,3-трихлорпропен (1240zf), 1,1,3,3-тетрахлорпропен (1230za), 1,1,2,3-тетрахлорпропен (1230xa) 1,1,2-тетрахлорпропен (1230xf), 1,1,2-трихлорпропен, 1,1,2,3,3-пентахлорпропен, 1,1,3,3,3-пентахлорпропен и 1,1,2,3,3,3-гексахлорпропен, а также к композициям, содержащим такие соединения.

Галогеноалканы находят применение в различных областях. Например, галогенуглеводороды широко используются в качестве хладагентов, вспенивающих агентов и пенообразователей. На протяжении второй половины двадцатого столетия использование хлорфторалканов экспоненциально возрастало вплоть до 1980-х годов, когда были высказаны опасения относительно их воздействия на окружающую среду, в частности в связи с истощением озонового слоя.

Впоследствии вместо хлорфторалканов стали использовать фторированные углеводороды, такие как перфторуглеводороды и гидрофторуглеводороды, хотя в последнее время с точки зрения экологии возникли опасения, связанные с использованием этого класса соединений, и в ЕС и в других странах были приняты законы, направленные на сокращение их использования.

Появляются и исследуются новые классы экологически безопасных галогенуглеводородов, а в некоторых случаях они находят применение в большом ряде областей, особенно в качестве хладагентов в автомобильной и бытовой областях. Примеры таких соединений включают в себя 1,1,1,2-тетрафторэтан (R-134a), 2-хлор-3,3,3-трифторпропен (HFO-1233xf), 1,3,3,3-тетрафторпропен (HFO-1234ze ), 3,3,3-трифторпропен (HFO-1243zf) и 2,3,3,3-тетрафторпропен (HFO-1234yf), 1,2,3,3,3-пентафторпропен (HFO-1225ye), 1-хлор-3,3,3-трифторпропен (HFO-1233zd), 3,3,4,4,4-пентафторбутен (HFO-1345zf), 2,4,4,4-тетрафторбутен-1 (HFO-1354mfy), 1,1,1,4,4,4-гексафторбутен (HFO-1336mzz), 3,3,4,4,5,5,5-гептафторпентен (HFO1447fz) и 1,1,1,4,4,5,5,5-октафторпентен (HFO-1438mzz).

Хотя эти соединения, условно говоря, не являются сложными с химической точки зрения, их синтез в промышленном масштабе до требуемых уровней чистоты представляет собой сложную задачу. Многие пути синтеза, предложенные для таких соединений, все чаще подразумевают использование в качестве исходных или промежуточных хлорированных алканов или алкенов. Конверсия исходных хлорированных алканов или алкенов во фторированные целевые соединения обычно достигается с использованием фтористого водорода и катализаторов на основе переходных металлов, например катализаторов на основе хрома.

Было установлено, что когда хлорированное исходное сырье получают в многостадийном способе, особенно если стадии связаны и способ осуществляют непрерывно для достижения промышленно приемлемых объемов продукта, существует необходимость предотвращать получение недопустимых примесей при протекании кумулятивных побочных реакциях на каждой стадии способа.

Чистота хлорированных исходных материалов будет иметь существенное влияние на успешность и результативность способов (особенно непрерывных способов) для получения желаемых фторированных продуктов. Присутствие определенных примесей приведет к побочным реакциям, что минимизирует выход целевого соединения. Кроме того, присутствие определенных примесей уменьшит срок службы катализатора.

Хлорированные алкены могут быть использованы в качестве исходных материалов или промежуточных соединений в способах получения галогеналканов, обсуждавшихся выше. Способы получения и применения таких хлорированных алкенов приведены в международной патентной заявке WO 2009/085862, европейской патентной заявке ЕР 2447238, европейской патентной заявке ЕР 2646402 и американской патентной публикации US 2014/0275658.

Один из хорошо известных способов получения хлорированных алкенов представляет собой получение через стадию дегидрохлорирования, на которой хлорированный алкан переходит в хлорированный алкен.

Один из недостатков многих процессов дегидрохлорирования, используемых до настоящего времени, заключается в их зависимости от использования щелочного гидроксида, что не является предпочтительным из-за экологических проблем, связанных с использованием таких материалов в реакциях дегидрохлорирования. Кроме того, было обнаружено, что такие процессы обычно экономически нецелесообразны.

В европейской патентной заявке ЕР 2687504 раскрыт способ, который направлен на предотвращение использования гидроксида натрия в реакции дегидрохлорирования. В этой реакции 1,1,1,3-тетрахлорпропан дегидрохлорируют с получением 1,1,3-трихлорпропена, который затем переходит in situ в 1,1,1,2,3-пентахлорпропан, предпочтительно в отсутствии гидроксида натрия.

Однако состав примесей 1,1,1,2,3-пентахлорпропана, полученного таким способом, является неблагоприятным, и это происходит по меньшей мере частично из-за образования примесей на стадии дегидрохлорирования. Другими словами, полученное in situ промежуточное соединение 1,1,3-трихлорпропена имеет недопустимый состав примесей, что приводит к образованию дальнейшего продукта (1,1,1,2,3-пентахлорпропан), также имеющего недопустимый состав примесей.

Как можно видеть из Примеров 7-9 этого документа, полученный 1,1,1,2,3-пентахлорпропан содержит от 5,8 до 8,1 % тетрахлорпропена, который не является целевым промежуточным хлорированным алкеном в обсуждаемом в настоящем описании способе, т. е. он возникает в результате низкой селективности хлорированных алкенов при дегидрохлорировании. Кроме того, содержание «тяжелых фракций» в этих примерах (от 3,3 до 6,3 %) означает потерю на примеси более 10 %, что является недопустимым в промышленном масштабе. Кроме того, выделение 1,1,2,3-тетрахлорпропена из 1,1,1,2,3-пентахлорпропана является обременительным.

В американской патентной публикации US 2014/0275658 описан способ, при котором используют исходный хлоралкан, обязательно содержащий примесь «тяжелых фракций», причем эта примесь, по-видимому, приводит к более высокой степени селективности способа. Наивысшая степень чистоты исходного хлоралкана, используемого в способах, описанных в этой заявке, составляет 98 %. Предпочтительная степень конверсии хлоралкана в хлоралкен в способах, раскрытых в US 2014/0275658, составляет по меньшей мере 60 %.

В данной области техники существует потребность в эффективном, надежном и высокоселективном способе получения хлорированных алкенов, таких как 1,1,3-трихлорпропен, который дополнительно не приводит к образованию нежелательных примесей, особенно тех, которые трудно отделить от целевого хлорированного алкена и/или которые могут вызвать сложности на последующих стадиях, например, за счет дезактивирования катализаторов, используемых на этих стадиях, и/или за счет того, что приводят к разложению или полимеризации продукта галогеналкена.

Таким образом, в соответствии с первым аспектом настоящего изобретения предложен способ получения хлорированного алкена, включающий взаимодействие хлорированного алкана с катализатором в зоне дегидрохлорирования с получением реакционной смеси, содержащей хлорированный алкан и хлорированный алкен, и выделение хлорированного алкена из реакционной смеси, причем концентрацию хлорированного алкена в реакционной смеси, находящейся в зоне дегидрохлорирования, контролируют таким образом, чтобы молярное соотношение хлорированного алкена к хлорированному алкану составляло от 1:99 до 50:50.

Неожиданно было обнаружено, что контролируя уровень хлорированного алкена таким образом, чтобы молярное соотношение этого продукта к исходному хлорированному алкану не превышало 50:50, можно преимущественно предотвращать образование нежелательных и проблемных примесей, таких как хлорированные олигомеры, которые могут неблагоприятно влиять на эффективность катализатора. Это также улучшает выход и активность катализатора. Преимущественно, способы согласно настоящему изобретению также являются высокоселективными.

Молярное соотношение хлорированного алкена к хлорированному алкану в реакционной смеси контролируют в рамках определенных численных пределов. Как будет понятно специалистам в данной области техники, в таких вариантах осуществления, когда контроль за способом характеризуется в данном документе с точки зрения молярного соотношения между исходным хлорированным алканом и продуктом хлорированного алкена, он также может рассматриваться как контроль конверсии исходного материала в продукт - таким образом, молярное соотношение продукта к исходному материалу 20:80 соответствует конверсии 20 %. Авторы обнаружили, что ограничение конверсии исходного материала, как указано выше, сводит к минимуму образование нежелательных примесей и позволяет увеличить срок службы катализатора. Кроме того, когда делается ссылка на молярное соотношение продукта к исходному материалу, превышающее заданную величину, это означает более высокую степень конверсии исходного материала в продукт, то есть такую, что доля продукта увеличивается, в то время как доля исходного материала уменьшается. Кроме того, авторы неожиданно обнаружили, что требуемое молярное соотношение между продуктом хлорированного алкена и исходным хлорированным алканом в реакционной смеси можно регулировать не только путем существенного ограничения конверсии исходного алкана, но преимущественно также путем эффективной немедленного выделения полученного алкена из такой реакционной смеси.

В вариантах осуществления изобретения способ является непрерывным.

Способы согласно настоящему изобретению приводят к образованию хлорированных алкенов. Как будет понятно специалистам в данной области, такие соединения обычно являются высокоактивными, поэтому возможно образование кислородосодержащих органических соединений, таких как хлорированные алканолы или хлорированные алканоильные соединения, в реакциях дегидрохлорирования этого типа. Авторами настоящего изобретения было установлена важность сведения к минимуму таких соединений в продуктах способов согласно настоящему изобретению. Хотя удаление воздуха из устройства может уменьшить образование кислородосодержащих соединений, сделать это, как правило, технически и экономически сложно, особенно там, где используются среды с давлением ниже атмосферного.

Образование in situ таких побочных продуктов можно предотвратить за счет использования способов согласно настоящему изобретению, и это особенно выгодно в непрерывных способах. Условия реакции, описанные в данном документе, позволяют селективно получать целевой хлорированный алкен и выделять его из реакционной смеси с минимальным риском образования нежелательных кислородосодержащих соединений.

Дополнительно или альтернативно, если в способе согласно настоящему изобретению образуются кислородосодержащие соединения, например алканолы или карбонильные соединения, то они могут быть удалены за счет проведения стадии водной обработки, обсуждаемой ниже более подробно.

Благоприятные результаты также достигаются при регулировании содержания хлорированного алкена в реакционной смеси таким образом, чтобы молярное соотношение между продуктом хлорированного алкена и исходным хлорированным алканом в реакционной смеси не превышало 40:60, 30:70, 25:75, 20:80 или 15:85. Дополнительно или альтернативно, в вариантах осуществления изобретения молярное соотношение между продуктом хлорированного алкена и исходным хлорированным алканом в реакционной смеси может быть равно или составлять более чем 2:98, 5:95 или 10:90.

Специалисты в данной области техники могут использовать любые методы или оборудование для определения состава реакционной смеси. Например, прямое определение состава может быть выполнено, например, путем оснащения зоны реакции портом, через который могут быть взяты образцы реакционной смеси для анализа, и/или взятием образцов реакционной смеси после извлечения этой реакционной смеси из зоны дегидрохлорирования, например, через порт, расположенный в или вблизи выходного отверстия реакционной зоны. Дополнительно или альтернативно, непрямое определение состава может быть осуществлено, например, путем регулирования температуры, так как температура определяет состав при постоянном давлении.

Уровень хлорированного алкена в реакционной смеси можно регулировать одним или несколькими из следующих способов: I) путем удаления хлорированного алкена из зоны дегидрохлорирования (либо непосредственно, либо сначала извлекая реакционную смесь из зоны дегидрохлорирования, а затем выделяя из нее хлорированный алкен) II) путем регулирования рабочих условий в зоне дегидрохлорирования (например, температуры, давления, скорости перемешивания и т. д.), которые не способствуют более высоким уровням образования хлорированного алкена, и/или III) путем регулирования количества исходного хлорированного алкана и/или катализатора, присутствующих в зоне дегидрохлорирования.

Хлорированный алкен можно выделять из реакционной смеси на непрерывной или периодической основе.

Хлорированный алкен можно выделять из реакционной смеси любым способом, известным специалистам в данной области. В вариантах осуществления хлорированный алкен выделяют из реакционной смеси дистилляцией. Независимо от того, как осуществляется выделение хлорированного алкена из реакционной смеси, хлорированный алкен может быть получен в виде потока, обогащенного хлорированным алкеном.

Используемый в данном описании термин «поток, обогащенный» конкретным соединением (или соответствующее выражение) обозначает, что поток содержит по меньшей мере приблизительно 90 %, приблизительно 95 %, приблизительно 97 %, приблизительно 98 % или приблизительно 99 % конкретного соединения. Кроме того, термин «поток» не следует толковать узко, он охватывает композиции (включая фракции), выделенные из смеси любыми способами.

Во избежание сомнений, когда делается ссылка на «непрерывное выделение» реакционной смеси в зоне дегидрохлорирования или реакционной смеси из зоны дегидрохлорирования, строгая буквальная интерпретация не предполагается; специалист в данной области должен понимать, что этот термин используется для обозначения того, что выделение происходит по существу на непрерывной основе, как только зона дегидрохлорирования достигает целевых рабочих условий и реакционная смесь достигает устойчивого состояния.

Хлорированный алкен можно выделять непосредственно из реакционной смеси в зоне дегидрохлорирования (например, путем прямой дистилляции) или часть реакционной смеси может быть сначала извлечена из зоны дегидрохлорирования (на непрерывной или периодической основе), а хлорированный алкен выделен из этой смеси, удаленно от зоны дегидрохлорирования.

В вариантах осуществления изобретения реакционная смесь может быть подвергнута дополнительным стадиям обработки, например, одной или нескольким стадиям дистилляции и/или стадиям водной обработки (обсуждаются ниже более подробно). Такие дополнительные стадии обработки могут быть осуществлены до и/или после выделения хлорированного алкена из реакционной смеси. Специалистам в данной области будет понятно, что если такие дополнительные стадии обработки осуществляют после выделения хлорированного алкена, содержание хлорированного алкена в смеси будет ниже, чем в реакционной смеси, образованной в зоне дегидрохлорирования.

В вариантах осуществления изобретения хлорированный алкен может быть удален из реакционной смеси дистилляцией. Любой метод и устройство, известные специалистам в данной области, могут быть использованы для осуществления эффективного выделения хлорированного алкена из реакционной смеси таким образом. В вариантах осуществления изобретения может быть использована дистилляционная колонка, например ректификационная колонка. Реакционную смесь пропускают или подают в дно колонки, а целевой хлорированный алкен собирают из верхней части колонки в виде жидкого дистиллята.

Например, в вариантах осуществления, в которых реакционная смесь является полностью или частично газообразной, например из-за рабочей температуры в зоне дегидрохлорирования, устройство может быть собрано так, что зона дегидрохлорирования сообщается с возможностью переноса текучей среды с устройством для проведения дистилляции. В таких вариантах осуществления дистилляционное устройство может быть соединено с зоной дегидрохлорирования. Преимущественно, это позволяет газообразной смеси, содержащей хлорированный алкен, проходить (или быть пропущенной) непосредственно из зоны дегидрохлорирования в дистилляционное устройство. Альтернативно, дистилляционное устройство может быть расположено удаленно от зоны дегидрохлорирования, то есть газообразная смесь должна быть извлечена из зоны дегидрохлорирования и передана в дистилляционное устройство.

Дополнительно или альтернативно, когда реакционная смесь находится в зоне дегидрохлорирования либо частично, либо полностью в жидкой форме, часть жидкой реакционной смеси может быть извлечена из зоны дегидрохлорирования и передана в дистилляционное устройство. В таких вариантах осуществления реакционная смесь может быть подвергнута одной или нескольким стадиям обработки (например, стадии водной обработки, которая обсуждается ниже), которые могут предшествовать дистилляции и/или следовать за ней.

В вариантах осуществления, где выделение хлорированного алкена из реакционной смеси происходит в устройстве, удаленном от зоны дегидрохлорирования, полученная смесь, содержащая непрореагировавший исходный хлорированный алкан и низкие уровни хлорированного алкена (если он присутствует), может быть снова введена в зону дегидрохлорирования.

В вариантах осуществления, в которых хлорированный алкен выделяют из реакционной смеси, по меньшей мере приблизительно 30 %, по меньшей мере приблизительно 40 %, по меньшей мере приблизительно 50 %, по меньшей мере приблизительно 60 %, по меньшей мере приблизительно 70 %, по меньшей мере приблизительно 80 % или по меньшей мере приблизительно 90 % по массе хлорированного алкена, присутствующего в реакционной смеси, выделяют из этой смеси.

Дистилляция хлорированного алкена из реакционной смеси может осуществляться непрерывно, полунепрерывно или периодически.

Преимущество настоящего изобретения состоит в том, что реакция дегидрохлорирования приводит к образованию газообразного хлористого водорода высокой степени чистоты из смеси хлорированного алкена, который может быть восстановлен обычными способами, например конденсацией верхних паров дистилляционного устройства.

Таким образом, в вариантах осуществления изобретения, в которых в ходе реакции дегидрохлорирования образуется хлористый водород, он может быть выделен. Это может быть достигнуто с использованием любого оборудования и/или методов, известных специалистам в данной области техники. Например, если реакционную смесь подвергают дистилляции, дистилляционное устройство может быть снабжено конденсатором (например, частичным конденсатором), или конденсатор (например, частичный конденсатор) может быть установлен после дистилляционного устройства для обеспечения возможности удаления газообразного хлористого водорода.

Может быть дополнительно задействовано охлаждающее устройство (например, второй конденсатор), например, после первого конденсатора. Расположение устройства таким образом выгодно, поскольку первый конденсатор может использоваться для конденсации основной части хлорированного алкена, а второй конденсатор используется для очистки газа путем конденсации следов хлорированного алкена. Выделенный хлорированный алкен, как и хлористый водород, обладает высокой степенью чистоты.

Дополнительно или альтернативно, абсорбционную колонку можно использовать для поглощения газообразного хлористого водорода для получения раствора соляной кислоты.

В вариантах осуществления настоящего изобретения, в которых газообразный хлористый водород выделяют из зоны дегидрохлорирования или из извлеченной из нее реакционной смеси, это может быть достигнуто путем глубокого охлаждения, то есть путем выделения газа из реакционной смеси и последующего охлаждения его до температуры приблизительно 0 °C или ниже, приблизительно -10 °C или ниже или приблизительно -20 °C или ниже. Полученный конденсат может быть возвращен обратно в зону дегидрохлорирования или необязательно использован в других связанных реакционных зонах, например зоне гидрохлорирования глицерина.

Преимущественно, хлористый водород, выделенный таким образом, обладает высокой степенью чистоты и, следовательно, может использоваться в качестве реагента в предшествующих или последующих реакциях на той же промышленной установке. Примером использования хлористого водорода в последующих реакциях является гидрохлорирование глицерина с получением монохлоргидрина или дихлоргидрина и последующее получение эпихлоргидрина, глицидола и эпоксидных смол.

Как упоминалось выше, скорость реакции (и, следовательно, молярное соотношение между хлорированным алканом и хлорированным алкеном) можно регулировать путем изменения рабочей температуры в зоне дегидрохлорирования. В вариантах осуществления изобретения реакцию дегидрохлорирования проводят в жидкой фазе, то есть реакционная смесь находится в жидкой форме. В таких вариантах осуществления в зоне дегидрохлорирования может поддерживаться температура от приблизительно 50 °С, приблизительно 60 °С, приблизительно 70 °С, приблизительно 80 °С, приблизительно 100 °С, приблизительно 120 °С или приблизительно от 130 °С до приблизительно 160 °С, приблизительно 170 °С, приблизительно 200 °С, приблизительно 250 °С или приблизительно 300 °С.

Реакционную смесь выдерживают в зоне дегидрохлорирования в течение периода, достаточного для протекания реакции (конверсии хлорированного алкана в хлорированный алкен) до необходимой степени завершения. В вариантах осуществления изобретения, в которых дегидрохлорирование происходит в жидкой фазе, время пребывания реакционной смеси в зоне дегидрохлорирования может находиться в интервале от приблизительно 0,1, приблизительно 0,2, приблизительно 0,5, приблизительно 1, приблизительно 1,5, приблизительно 2, приблизительно 2,5 или приблизительно 3 до приблизительно 5 часов, приблизительно 7 часов, приблизительно 9 часов или приблизительно 10 часов.

В зоне дегидрохлорирования может поддерживаться давление ниже атмосферного, атмосферное или давление выше атмосферного. В вариантах осуществления изобретения зона дегидрохлорирования функционирует при атмосферном давлении или давлении от приблизительно 10 кПа до приблизительно 400 кПа, от приблизительно 40 кПа до приблизительно 200 кПа или от приблизительно 70 кПа до приблизительно 150 кПа.

Любой катализатор, который увеличивает скорость реакции дегидрохлорирования, может быть использован в способах согласно настоящему изобретению. В вариантах осуществления катализатор содержит металл. В таких вариантах осуществления металл может присутствовать в твердой форме (например, когда катализатор представляет собой железо, он может присутствовать в виде порошкообразного железа (например, железных опилок или железного порошка), железной проволоки, набивки (структурированной или произвольной), неподвижного слоя, псевдоожиженного слоя, дисперсии в жидкости и т. д., или в виде сплавов, содержащих железо в любой подобной форме, например, углеродистой стали) и/или в виде соли (например, когда катализатор представляет собой железо, он может присутствовать в виде хлорида железа (II), хлорида железа (III), и т. д). Дополнительно или альтернативно, устройство, в котором осуществляют способ согласно настоящему изобретению, может быть снабжено компонентами, образованными частично или полностью из каталитического материала, например внутренние части колонки.

В вариантах осуществления изобретения, в которых металл присутствует в реакционной смеси в виде соли, его можно добавлять в реакционную смесь в форме соли, и/или к реакционной смеси может быть добавлен твердый металл, который затем растворяется в реакционной смеси, образуя соль in situ. Катализатор в форме соли может быть добавлен в аморфной форме, кристаллической форме, безводной форме и/или в гидратированной форме (например, гексагидрата хлорида железа). Могут быть также использованы катализаторы в жидкой форме.

В альтернативных вариантах осуществления реакцию дегидрохлорирования проводят в газовой фазе, т. е. как хлорированный алкан, так и хлорированный алкен находятся в газообразной форме. В таких вариантах осуществления температура в зоне дегидрохлорирования может составлять от приблизительно 300 °С до приблизительно 500 °С, от приблизительно 325 °С до приблизительно 425 °С или от приблизительно 350 °С до приблизительно 400 °С.

В вариантах осуществления изобретения, в которых реакция дегидрохлорирования протекает в газовой фазе, время пребывания реакционной смеси в зоне дегидрохлорирования может составлять от приблизительно 0,5 до приблизительно 10 с.

Неожиданно было обнаружено, что в вариантах осуществления изобретения, в которых реакцию дегидрохлорирования проводят в газовой фазе, реакция должна быть должным образом катализирована для достижения высокого выхода и селективности. Поэтому в способах согласно изобретению может быть использован металлический катализатор, например содержащий железо на уровне 50 % по массе или более.

Таким образом, согласно еще одному аспекту настоящего изобретения предложен способ получения хлорированного алкена, включающий взаимодействие хлорированного алкана в газовой фазе с катализатором, имеющим содержание железа 50 % или более в зоне дегидрохлорирования, с получением газообразной реакционной смеси, содержащей хлорированный алкан и хлорированный алкен.

Примеры катализаторов, которые могут быть использованы в способах согласно настоящему изобретению, включают нержавеющие стали, например ферритные и/или аустенитные стали. Катализаторы, используемые в способах согласно настоящему изобретению, предпочтительно имеют содержание железа по меньшей мере приблизительно 50 %, по меньшей мере приблизительно 60 %, по меньшей мере приблизительно 70 %, по меньшей мере приблизительно 80 %, по меньшей мере приблизительно 90 % или по меньшей мере приблизительно 95 % по массе. Чистое железо может быть использовано в качестве катализатора.

Катализаторы могут быть использованы в любой форме, например в форме псевдоожиженного слоя и/или неподвижного слоя. Дополнительно или альтернативно, могут быть использованы компоненты зоны дегидрохлорирования, содержащие катализатор. Например, в вариантах осуществления, в которых зона дегидрохлорирования находится в трубчатом реакторе, реакторные трубки (или по меньшей мере поверхности этих трубок, контактирующие с хлорированным алканом) могут быть изготовлены (частично или полностью) из катализатора или могут быть оснащены каталитическими зонами, изготовленными из катализатора.

Во время проведения реакции дегидрохлорирования в газовой фазе настоящего изобретения катализатор может дезактивироваться. Таким образом, в таких вариантах осуществления способы согласно настоящему изобретению включают стадию восстановления катализатора. Эта стадия может быть осуществлена с использованием любых методов и/или оборудования, известных специалистам в данной области техники, например, путем впрыскивания окислителя, такого как обогащенный кислородом воздух и/или кислород, в зону дегидрохлорирования. Перед такой стадией поток реагентов через зону дегидрохлорирования может быть остановлен и/или зона дегидрохлорирования может быть очищена (например, газообразным азотом). Как только стадия восстановления катализатора завершена, зона дегидрохлорирования снова может быть очищена (например, газообразным азотом) и/или поток реагентов в зону дегидрохлорирования может быть снова запущен.

В вариантах осуществления, в которых стадия дегидрохлорирования проводится в газовой фазе, реакционная смесь, извлеченная из зоны дегидрохлорирования, обычно находится в газовой фазе. Эти горячие газообразные продукты могут быть конденсированы с использованием любых методов и/или оборудования, известных специалистам в данной области техники, с целью получения хлорированных органических соединений в жидкой форме. Например, горячая реакционная смесь может быть охлаждена методами непрямого охлаждения, гашения (например, с использованием распылительных сопел), непосредственного охлаждения и т. п.

При охлаждении газов для конденсации хлорированных органических соединений из реакционной смеси может быть выделен газообразный хлористый водород, который может быть необязательно использован в предшествующих или последующих процессах. Примером использования в последующих процессах является гидрохлорирование глицерина с получением монохлоргидрина или дихлоргидрина и последующее получение эпихлоргидрина и эпоксидных смол.

Независимо от того, происходит ли стадия дегидрохлорирования в газовой или жидкой фазе, смесь хлорированных органических веществ, включающая целевой хлорированный алкен и непрореагировавший хлорированный алкан, а также примеси могут затем быть подвергнуты одной или нескольким стадиям обработки после дегидрохлорирования, как описано в данном документе (включая одну или несколько стадий дистилляции и/или водной обработки) для получения чистого хлорированного алкена, например 1,1,3-трихлорпропена.

В способах согласно настоящему изобретению может быть использован любой тип реактора, известный специалистам в данной области. Конкретными примерами реакторов, которые могут быть использованы для обеспечения зоны дегидрохлорирования, являются колоночные реакторы, трубчатые реакторы, реакторы с барботажной колонкой, реакторы идеального вытеснения и реакторы непрерывного перемешивания.

Способ согласно настоящему изобретению может быть осуществлен в одной зоне дегидрохлорирования или в нескольких зонах дегидрохлорирования. При использовании нескольких зон дегидрохлорирования они могут функционировать последовательно (то есть так, что реакционную смесь пропускают по нескольким зонам дегидрохлорирования) и/или параллельно.

В вариантах осуществления изобретения, когда используют несколько зон дегидрохлорирования необязательно в каскадном режиме, они могут находиться в одном или разных реакторах. Например, когда используют несколько зон дегидрохлорирования (например, 1, 2, 3, 4, 5 или более), они могут быть представлены в нескольких (например,1, 2, 3, 4, 5 или более) реакторах (например, реакторах непрерывного перемешивания), которые могут быть оптимизированы для оптимизации рабочих условий, таких как температура, время пребывания.

В одном варианте осуществления несколько зон дегидрохлорирования могут находиться в дистилляционной колонке, которая может быть использована в способах согласно настоящему изобретению. В таких вариантах осуществления дегидрохлорирование может быть достигнуто реакционной дистилляцией, например, когда реакцию дегидрохлорирования проводят на поддонах в дистилляционной колонке и/или на насадке, предусмотренной в колонке. В вариантах осуществления, в которых осуществляют реакционную дистилляцию, дистилляционная колонна предпочтительно содержит зону отгонки алкена от алкана. Зона отгонки может быть расположена ниже подачи жидкости.

Было обнаружено, что компоненты реакционной смеси (например, хлорированный алкен, хлористый водород и/или исходный материал), получаемые в результате реакции дегидрохлорирования, которую проводят в способах согласно настоящему изобретению, могут неблагоприятно взаимодействовать с некоторыми материалами. Таким образом, в вариантах осуществления изобретения те части зоны дегидрохлорирования, которые находятся в контакте с реакционной смесью, могут иметь содержание железа приблизительно 20 % или менее, приблизительно 10 % или менее или приблизительно 5 % или менее и/или быть изготовленными из неметаллических материалов, таких как эмаль, стекло, пропитанный графит (например, пропитанный фенольной смолой), карбид кремния и/или пластмассы, такие как политетрафторэтилен, перфторалкокси и/или поливинилиденфторид.

В вариантах осуществления изобретения поверхности всего оборудования, используемого в способах согласно настоящему изобретению, с которыми контактирует хлорированный алкен, изготовлены из подходящих материалов, таких как указанные выше. Одним из возможных исключений является то, что одна или несколько областей поверхностей устройства, используемого в способах согласно настоящему изобретению, сделаны из металлического материала, выбранного для использования в качестве катализатора.

Авторы изобретения также обнаружили, что при определенных рабочих условиях воздействие источников кислорода и/или влаги, включая воздух, водяной пар и/или воду, на реагенты, используемые в способах согласно настоящему изобретению, а также соединения, образующиеся в этих способах, может привести к образованию нежелательных примесей. Таким образом, в вариантах осуществления настоящего изобретения дегидрохлорирование и/или дистилляция могут быть проведены в инертной атмосфере, например в отсутствии кислорода.

Хлорированный алкан, используемый в способах согласно настоящему изобретению, может быть подан в зону дегидрохлорирования с использованием любой технологии, известной специалистам в данной области техники. Хлорированный алкан может представлять собой C2-6 алкан, например хлорэтан, хлорпропан или хлорбутан. Примерами хлорированного алкана, который может быть использован в способах согласно настоящему изобретению, являются 1,1,1,3-тетрахлорпропан, 1,1,2,2-тетрахлорпропан, 1,1,2,3-тетрахлорпропан, 1,2,2,3-тетрахлорпропан, 1,1,1,2-тетрахлорпропан, 1,1,2-трихлорпропан, 1,2,2-трихлорпропан, 1,2,3-трихлорпропан, 1,1,1,2,3-пентахлорпропан, 1,1,2,3,3-пентахлорпропан, 1,1,1,2,2-пентахлорпропан, 1,1,2,2,3-пентахлорпропан, 1,1,1,3,3 -пентахлорпропан или любой хлорированный алкан, имеющий формулу: CX3-R или CXaYb-R, где a равно 0-3, b равно 0-3, X и Y представляют собой одинаковые или различные галогены (например, хлор, фтор, бром, йод) и R представляет собой замещенный или незамещенный C2-5 алкил.

Хлорированный алкан, используемый в качестве исходного материала в способах согласно настоящему изобретению, предпочтительно имеет высокую степень чистоты.

В вариантах осуществления изобретения хлорированный алкан имеет степень чистоты по меньшей мере приблизительно 95 %, по меньшей мере приблизительно 97 %, по меньшей мере приблизительно 98 %, по меньшей мере около 98,5 %, по меньшей мере приблизительно 99 % или по меньшей мере приблизительно 99,5 %.

В вариантах осуществления хлорированный алкан содержит менее или приблизительно 1000 млн-1, менее или приблизительно 500 млн-1, менее или приблизительно 250 млн-1 или менее или приблизительно 100 млн-1 примесей хлорированных алканов, например алканов, имеющих температуру кипения, имеющих температуру кипения, равную или превышающую таковую у исходного хлорированного алкана и/или целевого хлорированного алкена, и/или которые в условиях реакции подвергают дегидрохлорированию с получением примеси хлорированных алкенов, например алкенов, имеющих температуру кипения в пределах 10 °С от температуры кипения целевого алкена, которые имеют температуру кипения, равную или превышающую таковую у исходного хлорированного алкана, и/или которые представляют собой изомеры целевого хлорированного алкена.

В дополнительных или альтернативных вариантах осуществления хлорированный алкан содержит менее или приблизительно 1000 млн-1, менее или приблизительно 500 млн-1, менее или приблизительно 250 млн-1 или менее или приблизительно 100 млн-1 примесей хлорированных алкенов, например алкенов, имеющих температуру кипения в пределах 10 °С от температуры кипения целевого алкена, имеющих температуру кипения, равную или превышающую таковую у исходного хлорированного алкана, или целевого хлорированного алкена, и/или которые являются изомерами целевых хлорированного алкена.

Дополнительно или альтернативно, хлорированный алкан содержит менее или приблизительно 1000 млн-1, менее или приблизительно 500 млн-1, менее или приблизительно 200 млн-1, менее или приблизительно 100 млн-1, менее или приблизительно 50 млн-1, менее или приблизительно 20 млн-1 или менее или приблизительно 10 млн-1 тетрахлорэтена, тетрахлорпропана и/или тетрахлорпентана.

Способы получения хлорированного алкана высокой степени чистоты раскрыты в английской патентной заявке UK 1418346.1 и в чешской патентной заявке PV 2014-705, содержание которых включено в настоящее описание в качестве ссылки. Продукты этих способов преимущественно содержат:

менее чем приблизительно 2000 млн-1, менее чем приблизительно 1000 млн-1, менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1 или менее чем приблизительно 100 млн-1 хлорированных алканов (то есть соединений хлорированных алканов, отличных от исходного хлорированного алкана),

менее чем приблизительно 2000 млн-1, менее чем приблизительно 1000 млн-1, менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1 или менее чем приблизительно 100 млн-1 примесей хлорированных алкенов (то есть соединений хлорированных алкенов, отличных от целевого соединения хлорированного алкена),

менее чем приблизительно 1000 млн-1, менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1, менее чем приблизительно 100 млн-1, менее чем приблизительно 50 млн-1 или менее чем приблизительно 20 млн-1 воды,

менее чем приблизительно 2000 млн-1, менее чем приблизительно 1000 млн-1, менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1 или менее чем приблизительно 100 млн-1 кислородосодержащих органических соединений,

менее чем приблизительно 2000 млн-1, менее чем приблизительно 1000 млн-1, менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1 или менее чем приблизительно 100 млн-1 бромированных соединений и/или

менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1, менее чем приблизительно 100 млн-1, менее чем приблизительно 50 млн-1 или менее чем приблизительно 20 млн-1 металла.

Материал хлорированного алкана, используемый в качестве исходного в способах согласно настоящему изобретению, может содержаться в композиции, имеющей такой состав примесей, как описано выше.

Авторы описанного в данном документе способа обнаружили, что в вариантах осуществления настоящего изобретения некоторые примеси, такие как гексахлорэтан и/или высшие алканы, например хлорпентаны, такие как тетрахлорпентан, например 1,3,3,5-тетрахлорпентан (когда исходным хлорированным алканом является 1,1,1,3-тетрахлорпропан), который может присутствовать в объемах хлорированных алканов в промышленном масштабе (например, 1,1,1,3-тетрахлорпропан), могут значительно замедлять процесс дегидрохлорирования.

Таким образом, в таких вариантах осуществления галогеналканы с более высокой степенью чистоты с пониженными количествами таких примесей более выших галогеналканов могут быть предпочтительными, так что эффективная конверсия в желаемый галогеналкен достигается при более низких температурах.

Хлорированный алкен, полученный в способах согласно изобретению, может представлять собой C2-6 алкен, например хлорэтен, хлорпропен или хлорбутен. Примером хлорированного алкена, который может быть получен в способах согласно изобретению, является 1,1,3-трихлорпропен (1240za), 1,1,3,3-тетрахлорпропен (1230za), 1,1,2,3-тетрахлорпропен (1230xa), 2,2,2,3-тетрахлорпропен (1230xf), 3,3,3-трихлорпропен, 2,3,3,3-тетрахлорпропен и хлорированные алкены, имеющие формулу: CXcYd=R, где X и Y представляют собой одинаковые или разные галогены (например, фтор или хлор), с равно 0-2, d равно 0-2, а R означает замещенный или незамещенный C2-5 алкил.

Одним из преимуществ способов согласно настоящему изобретению является то, что они позволяют получать целевой хлорированный алкен с высокой степенью изомерной селективности. Таким образом, в вариантах осуществления изобретения продукт хлорированного алкена получают с изомерной селективностью по меньшей мере приблизительно 95 %, по меньшей мере приблизительно 97 %, по меньшей мере приблизительно 98 %, по меньшей мере приблизительно 99 %, по меньшей мере приблизительно 99,5 %, по меньшей мере приблизительно 99,7 %, по меньшей мере приблизительно 99,8 % или по меньшей мере приблизительно 99,9 %.

Подача хлорированного алкана и/или катализатора в зону дегидрохлорирования может быть непрерывной или периодической, так же, как и извлечение реакционной смеси.

Одним из преимуществ способов согласно настоящему изобретению является то, что желаемые результаты получают независимо от того, эксплуатируется ли зона дегидрохлорирования в непрерывном или периодическом режиме. Термины «непрерывный режим» и «периодический режим» будут понятны специалистам в данной области техники.

Дополнительным преимуществом настоящего изобретения является то, что оно позволяет получать соединения хлорированного алкена высокой степени чистоты без использования щелочных гидроксидов. Таким образом, в вариантах осуществления настоящего изобретения щелочной гидроксид не добавляют в зону дегидрохлорирования и/или реакционная среда, находящаяся в зоне дегидрохлорирования, не содержит щелочного гидроксида.

Как упомянуто выше, в вариантах осуществления изобретения реакционная смесь, содержащая хлорированный алкан, хлорированный алкен и катализатор, может быть извлечена из зоны дегидрохлорирования. Также могу быть проведены дополнительные стадии обработки.

В таких вариантах осуществления такая стадия обработки может представлять собой стадию промывки водой, на которой извлеченную смесь необязательно фильтруют и затем подают в зону водной обработки. Эта стадия может быть проведена до или после выделения хлорированного алкена из смеси.

Смесь взаимодействует с водной средой в зоне водной обработки, которая служит для дезактивации катализатора. Смесь может взаимодействовать с кислотой в зоне водной обработки, например с неорганической кислотой, такой как серная кислота, фосфорная кислота и/или соляная кислота. Кислота может быть концентрированной или может быть разбавленной. Разбавленная кислота может дополнительно обеспечивать водную среду. Величина рН водной среды должна быть достаточно низкой, чтобы обеспечить эффективное разделение двухфазной смеси.

Стадия водной обработки имеет благоприятный эффект удаления из смеси определенных классов проблемных примесей, особенно кислородосодержащих примесей.

В таких вариантах осуществления дезактивация катализатора может быть достигнута только при коротком времени взаимодействия, например, приблизительно 5, приблизительно 10, приблизительно 20 или приблизительно 30 минут, с водой при низкой температуре. Для гидролиза и выделения хлорированных кислородосодержащих примесей время взаимодействия с водой может быть больше, например, до приблизительно 1 часа, приблизительно 2 часов, приблизительно 5 часов или приблизительно 10 часов и/или при температуре приблизительно 50 °C или менее, приблизительно 40 °C или менее или приблизительно 30 °C или менее.

Таким образом, в соответствии с еще одним аспектом предложен способ удаления кислородосодержащих органических примесей из смеси, содержащей хлорированный алкен, кислородосодержащие органические примеси и необязательно катализатор и/или хлорированный алкан, включающий взаимодействие смеси с водной средой с образованием двухфазной смеси и выделение органической фазы из этой двухфазной смеси. В вариантах осуществления изобретения смесь этого аспекта изобретения является или содержит смесь, извлеченную из зоны дегидрохлорирования.

Разбавленная кислота может дополнительно обеспечивать водную среду, с которой взаимодействует смесь. Дополнительно или альтернативно, водная среда может содержать воду (в любой форме, например, включая водяной пар), которая может добавляться отдельно в зону водной обработки.

В вариантах осуществления, в которых кислоту добавляют в зону водной обработки, это предпочтительно снижает рН присутствующей в ней смеси до приблизительно 6 или ниже, приблизительно 5 или ниже, приблизительно 4 или ниже, приблизительно 2 или ниже или приблизительно 1 или ниже.

Доля (например, по меньшей мере приблизительно 30 %, по меньшей мере приблизительно 40 %, по меньшей мере приблизительно 50 %, по меньшей мере приблизительно 60 %, по меньшей мере приблизительно 70 % или по меньшей мере приблизительно 80 %) непрореагировавшего алкана и/или хлорированного алкена может быть выделена из смеси, образованной в зоне водной обработки, с использованием любых методов или оборудования, известных специалистам в данной области техники.

Например, в вариантах осуществления, в которых смесь частично или полностью находится в газообразной форме, например, из-за рабочей температуры в зоне водной обработки и/или добавления пара в качестве водной среды, газообразная смесь может быть подвергнута дистилляции. В таких вариантах осуществления дистилляционное устройство может сообщаться с возможностью переноса текучей среды с зоной водной обработки (необязательно связанной с этой зоной) или может быть удалено от зоны водной обработки.

Дополнительно или альтернативно, когда смесь частично или полностью находится в жидкой форме, эту смесь можно извлекать из зоны водной обработки и подвергать дистилляции.

В вариантах осуществления, где проводится такая стадия дистилляции, может быть получен поток, содержащий (и не обязательно обогащенный) исходный хлорированный алкан и/или продукт хлорированного алкена.

Хлорированный алкан и/или хлорированный алкен, выделенный из смеси, подаваемой в зону водной обработки, может быть возвращен обратно в зону дегидрохлорирования для использования в качестве исходного материала.

Двухфазная смесь, содержащая водную фазу и органическую фазу, может быть образована в зоне водной обработки (или в некоторых вариантах осуществления – удаленно от нее) в результате присутствия как водной среды, так и преимущественно органической смеси.

В таких вариантах осуществления, где образуется двухфазная смесь, органическую фазу можно выделить из двухфазной смеси с использованием методов разделения фаз и/или оборудования, известного специалистам в данной области техники. Когда двухфазная смесь образуется в зоне водной обработки, органическую фазу можно отделить от водной фазы путем последовательного отделения фаз из зоны водной обработки. Водная фаза, которая содержит примеси, удаленные из смеси, может быть дополнительно обработана.

Для максимизации эффективности разделения фаз и, таким образом, для облегчения выделения этой фазы из двухфазной смеси в зону водной обработки, либо периодически, либо непрерывно, с использованием методов и/или оборудования, известных специалистам в данной области техники, может быть добавлен агент выделения галогеноалканов и/или интенсификатор фазового разделения (например, исходный хлорированный алкан и/или различные спирты и/или кетоны). Использование исходного хлорированного алкана является предпочтительным, поскольку это соединение является частью процесса и, таким образом, не требует удаления с использованием конкретных стадий разделения.

Необязательно, могут быть использованы интенсификаторы фазового разделения, такие как полярные спирты и/или кетоны с температурами кипения, значительно отличающимися от температур кипения хлорированного алкена и хлорированного алкана, присутствующих в реакционной смеси. Разница в температурах кипения должна составлять по меньшей мере приблизительно 20 °С, по меньшей мере приблизительно 30 °С, по меньшей мере приблизительно 40 °С, по меньшей мере приблизительно 50 °С или по меньшей мере приблизительно 60 °С. Примеры интенсификаторов фазового разделения, которые могут быть использованы, включают алифатические кетоны, например ацетон и алифатические спирты, например метанол, этанол, пропанол/ы, бутанол/ы.

В вариантах осуществления изобретения выделенная органическая фаза затем может быть подвергнута стадии дистилляции, на которой отгоняют потоки (и необязательно обогащенные) целевого хлорированного алкена и/или непрореагировавшего хлорированного алкана. Такая стадия может быть проведена независимо от того, проводилось ли выделение хлорированного алкена из реакционной смеси перед проведением стадии водной обработки или нет. Поток непрореагировавшего хлорированного алкана может быть возвращен обратно в зону дегидрохлорирования. Остаток тяжелых фракций может быть извлечен из дистилляционного аппарата, необязательно отфильтрован и сожжен и/или подвергнут высокотемпературному хлоринолизу.

Органическую фазу, содержащую хлорированный алкан и/или хлорированный алкен, а также агент выделения галогеналканов и/или интенсификатор фазового разделения можно вводить обратно в зону дегидрохлорирования. В таких вариантах осуществления может быть проведена стадия дистилляции для отделения интенсификатора фазового разделения (если используется) или других компонентов органической фазы.

Было обнаружено, что уменьшение содержания воды в хлорированном алкене позволяет использовать такой алкен в последующих стадиях, таких как хлорирование. Таким образом, в вариантах осуществления настоящего изобретения условия способа регулируются таким образом, что полученный продукт/ы хлорированного алкена содержал приблизительно 500 млн-1 или менее, приблизительно 250 млн-1 или менее, приблизительно 100 млн-1 или менее или приблизительно 50 млн-1 или менее воды.

Как можно видеть из данного описания, предлагаемые в настоящем изобретении способы могут функционировать комплексно в полностью непрерывном режиме, необязательно в сочетании с другими процессами. В стадиях способа согласно настоящему изобретению могут быть использованы исходные соединения, которые превращаются в промежуточные соединения высокой степени чистоты, которые сами дополнительно обрабатываются до требуемых целевых хлорированных соединений. Эти соединения имеют требуемую степень чистоты для использования в качестве исходного сырья в ряде последующих процессов, например в процессах гидрофторирования.

Способы настоящего изобретения позволяют регулировать уровни чистоты продукта для получения целевых соединений высокой степени чистоты. Способы преимущественно сочетают высокие выходы, высокую селективность и высокую эффективность, что особенно сложно, особенно в непрерывных процессах. Способы согласно настоящему изобретению позволяют экономично получать соединения хлорированных алкенов высокой степени чистоты в промышленном масштабе, причем эти соединения имеют очень низкие уровни содержания ряда примесей.

Способы настоящего изобретения особенно преимущественны, поскольку они позволяют получать хлорированные алкены высокой степени чистоты с использованием простых и прямых методов и оборудования, с которыми знаком специалист в данной области техники.

В вариантах осуществления изобретения способы согласно изобретению могут быть использованы для получения композиций хлорированных алкенов высокой степени чистоты, которые содержат:

приблизительно 95 % или более, приблизительно 97 % или более, приблизительно 99 % или более, приблизительно 99,2 % или более, приблизительно 99,5 % или более или приблизительно 99,7 % или более хлорированного алкена,

менее чем приблизительно 50000 млн-1, менее чем приблизительно 20000 млн-1, менее чем приблизительно 10000 млн-1, менее чем приблизительно 5000 млн-1, менее чем приблизительно 2000 млн-1, менее чем приблизительно 1000 млн-1, менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1 или менее чем приблизительно 100 млн-1 исходного хлорированного алкана,

менее чем приблизительно 1000 млн-1, менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1 или менее чем приблизительно 100 млн-1 примесей хлорированных C5-6 алканов,

менее чем приблизительно 1000 млн-1, менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1 или менее чем приблизительно 100 млн-1 примесей хлорированных алкенов (то есть хлорированных алкенов, отличных от целевого соединения),

менее чем приблизительно 500 млн-1, менее чем приблизительно 200 млн-1, менее чем приблизительно 100 млн-1, менее чем приблизительно 50 млн-1, менее чем приблизительно 20 млн-1, менее чем приблизительно 10 млн-1 или менее чем приблизительно 5 млн-1 металла,

менее чем приблизительно 1000 млн-1, менее чем приблизительно 500 млн-1, менее чем приблизительно 250 млн-1 или менее чем приблизительно 100 млн-1 кислородосодержащих органических соединений и/или

менее чем приблизительно 500 млн-1, менее чем приблизительно 250 млн-1, менее чем приблизительно 100 млн-1 или менее чем приблизительно 50 млн-1 или менее воды.

В вариантах осуществления изобретения стабилизаторы могут быть добавлены к композициям согласно настоящему изобретению. Примеры стабилизаторов, которые могут быть использованы, включают гидроксилированные ароматические соединения, амины, тиазины и т. д. Применяемые стабилизаторы обычно используются в количествах от приблизительно 1 до приблизительно 100 млн-1 или от приблизительно 2 до приблизительно 50 млн-1. Использование таких стабилизаторов преимущественно позволяет хранить композиции хлорированных алкенов согласно настоящему изобретению в кислородсодержащих средах.

Кроме того, композиции, описанные выше, имеют составы примесей, которые делают их особенно подходящими для использования в качестве исходных материалов при синтезе фторалканов или фторалкенов и/или хлорфторированных алкенов, а также хлорированных алкенов. Таким образом, в соответствии с еще одним аспектом настоящего изобретения предложено использование композиций 1,1,1,2,3-пентахлорпропана высокой степени чистоты, раскрытых в данном документе, в качестве сырья в синтезе указанных выше фторалканов/фторалкенов и/или хлорфторалкенов или хлоралкенов.

Как упоминалось ранее, в предшествующем уровне техники не раскрыты способы получения хлорированных алкенов, имеющих такую высокую степень чистоты или высокую степень изомерной селективности. Таким образом, согласно дополнительным аспектам настоящего изобретения, предложены композиции хлорированных алкенов высокой степени чистоты, как указано выше.

Состав примесей композиций, содержащих хлорированные алкены согласно настоящему изобретению, может быть определен с использованием обычных аналитических методов, включая газовую хроматографию с использованием высокоэффективной капиллярной колонки.

Во избежание сомнений, когда сделана ссылка на единицы измерения давления (кПа), определено абсолютное значение. Если значения представлены в виде процентов, они представляют собой процентные доли по массе, если не указано иное.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Фиг. 1. Стадия дегидрохлорирования (конверсия 1,1,1,3-тетрахлорпропана в 1,1,3-трихлорпропен)

Фиг. 2. Стадия водной обработки

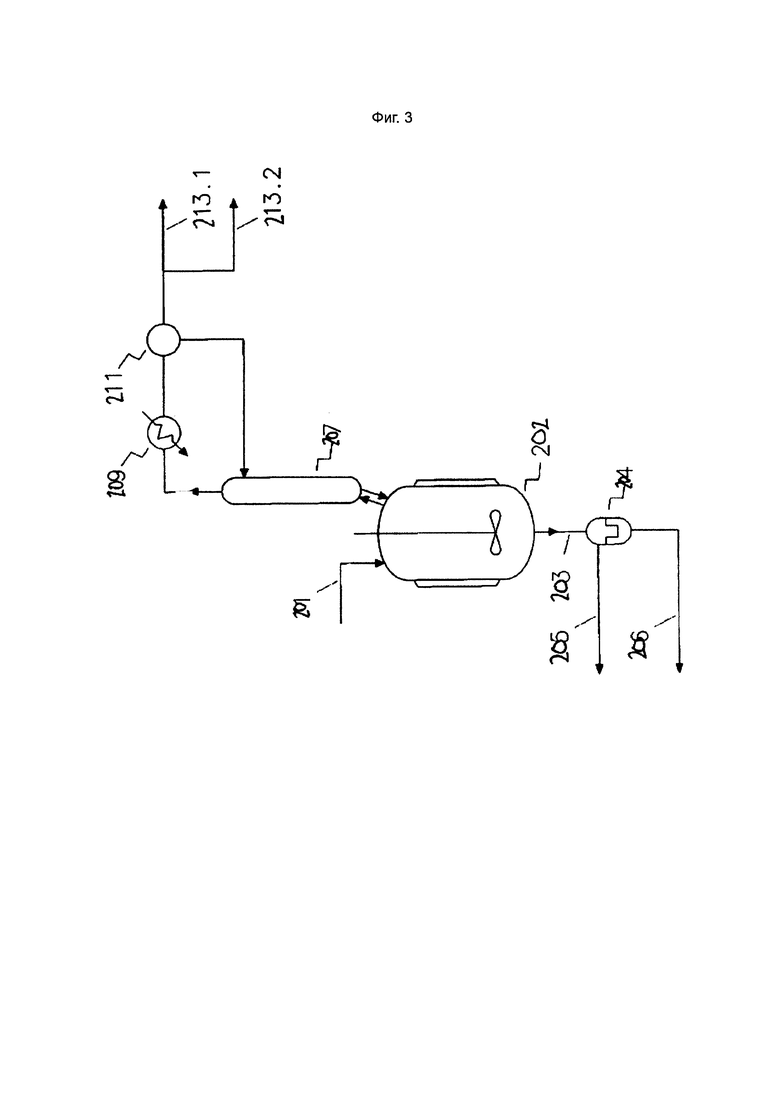

Фиг. 3. Стадия дистилляции

ПРИМЕРЫ

Используемые сокращения:

TeCPa – 1,1,1,3-тетрахлорпропан

TCPe – трихлорпропен

ПРИМЕР 1. ПОЛУЧЕНИЕ 1,1,3-ТРИХЛОРПРОПЕНА ИЗ 1,1,1,3-ТЕТРАХЛОРОПРОПАНА

На Фиг. 1 показан схема системы, которая может использоваться для управления способами согласно настоящему изобретению. 1,1,1,3-тетрахлорпропан и хлорид железа (III) добавляют в реактор непрерывного перемешивания 3 по линиям 1 и 2. Добавление хлорида железа (III) проводят, используя контролируемую подачу сырья. Реактор непрерывного перемешивания функционирует при температуре от 140 до 145 °С и атмосферном давлении.

1,1,1,3-тетрахлорпропан превращают в 1,1,3-трихлорпропен в реакторе непрерывного перемешивания 3, который выполняет роль зоны дегидрохлорирования. Время пребывания реакционной смеси в реакторе 3 ограничено для предотвращения чрезмерной конверсии 1,1,1,3-тетрахлорпропана в 1,1,3-трихлорпропен и, таким образом, молярное соотношение 1,1,3-трихлорпропена к 1,1,1,3-тетрахлорпропану не превышает 50:50.

Часть 1,1,3-трихлорпропена выделяют из реакционной смеси с использованием дистилляционной колонки 8. Реакционную смесь подают в нижнюю часть дистилляционной колонки 8, и обогащенный 1,1,3-трихлорпропеном поток отводят в виде верхних паров по линии 9. Частичный конденсатор 10 служит для отделения газообразного хлористого водорода от обогащенного 1,1,3-трихлорпропеном потока по линии 11. Затем обогащенный 1,1,3-трихлорпропеном поток подают по линии 12 в делитель рефлюкса 13 и поток очищенного 1,1,3-трихлорпропена отводят по линии 15. Часть потока, обогащенного 1,1,3-трихлорпропеном, подают обратно в виде рефлюкса в дистилляционную колонку 8 по линии 14.

Смесь, содержащую катализатор, непрореагировавший 1,1,1,3-тетрахлорпропан и ограниченное количество 1,1,3-трихлорпропена, подают по линии 4 из реактора 3 в фильтр 5. Полученный фильтрационный осадок отделяют по линии 6 и фильтрат пропускают по линии 7 для водной обработки, как показано на Фиг. 2.

На Фиг. 2 смесь из реактора на Фиг. 1 подают по линии 102 в промывочный резервуар 105, включающий отгоночный котел. Для большей эффективности разделения жидкой фазы 1,1,1,3-тетрахлорпропан или агент выделения галогеналкана подают в промывочный резервуар по линии 103. Водную соляную кислоту подают в промывочный резервуар 105 по линии 101.

Двухфазную смесь формируют в резервуаре 105 и органическую фазу отделяют из резервуара 105 по линии 106, фильтруют на фильтре 107 и подают по линии 109 для дальнейшей обработки, как показано на Фиг. 3. Оставшуюся водную фазу отделяют по линии 110 для дальнейшего обработки. Фильтрационный осадок извлекают (108).

1,1,1,3-тетрахлорпропан и 1,1,3-трихлорпропен, растворенные в водном слое, присутствующем в промывочном резервуаре 105, выделяют из него с помощью паровой дистилляционной колонки 111. Отогнанные хлорированные алканы пропускают по линии 112 из дистилляционной колонны 111 в конденсатор 113, а затем по линии 114 в жидкостно-жидкостный сепаратор рефлюкса 115, где образуется два слоя. Затем отогнанный 1,1,1,3-тетрахлорпропан отделяют в виде органической фазы по линии 117 и водную фазу нагревают с обратным охлаждением и подают обратно в дистилляционную колонну по линии 116.

На Фиг. 3 органическую фазу подают по линии 201 в дистилляционный котел 202. 1,1,1,3-тетрахлорпропан и 1,1,3-трихлорпропен выделяют из образовавшейся смеси с помощью дистилляционной колонки 207, конденсатора 209 и делителя рефлюкса 211 для получения фракций 1,1,3-трихлорпропена 213.1 и 1,1,1,3-тетрахлорпропана 213.2. Фракцию 1,1,1,3-тетрахлорпропана возвращают обратно в зону дегидрохлорирования, тогда как фракцию 1,1,3-трихлорпропена хранят или транспортируют для использования в последующих реакциях с использованием хлорированного алкена в качестве исходного материала.

Остаток тяжелых фракций отводят из котла 202 по линии 203 и фильтруют на фильтре 204. Полученный фильтрационный осадок и жидкий остаток отводят по линиям 205 и 206 соответственно и возвращают обратно или обрабатывают.

Используя устройства и условия способа, описанные выше, 3563 кг 1,1,1,3-тетрахлорпропана (1113TeCPa, чистота 99,925 %) непрерывно обрабатывали со средней почасовой загрузкой 63,1 кг/ч с получением 1,1,3-трихлорпропена (113TCPe). Основные параметры раскрытого способа согласно Примеру 1 являются следующими.

Полный состав примесей очищенного продукта вышеописанного варианта осуществления представлен в следующей таблице. Цифры приведены как средневзвешенное примесей для продукта, полученного на линии 15 на Фиг. 1 и по линии 213.1 на Фиг. 3.

Как можно видеть, способ согласно настоящему изобретению можно использовать для получения материала хлорированного алкена высокой степени чистоты.

ПРИМЕР 2. ПОЛУЧЕНИЕ 1,1,3-ТРИХЛОРПРОПАНА ИЗ 1,1,1,3-ТЕТРАХЛОРПРОПАНА.

В этом примере были задействованы те же устройства и методы, что и в Примере 1 выше, за исключением тех случаев, когда указано иное. Реактор непрерывного перемешивания работал при температуре около 149 °С и атмосферном давлении. Молярное соотношение 1,1,3-трихлорпропена к 1,1,1,3-тетрахлорпропану в реакторе контролировали таким образом, чтобы оно не превышало 30:70. Используя устройство и условия способа, описанные выше, 1543,8 кг 1,1,1,3-тетрахлорпропана (1113TeCPa, чистота 99,901 %) непрерывно обрабатывали со средней почасовой загрузкой 47,5 кг/ч с получением 1,1,3- трихлорпропена (113TCPe). Катализатор добавляли в виде водного раствора FeCl3 для обеспечения содержания катализатора 66 млн-1 по отношению к исходному сырью 1113ТеCPa. Основные параметры описанного способа, осуществленного согласно Примеру 1, следующие.

Полный состав примесей продукта вышеописанного варианта осуществления представлен в следующей таблице. Цифры приведены в виде средневзвешенного примесей для продукта, полученного по линии 15 на Фиг. 1 и по линии 213.1 на Фиг. 3.

Как можно видеть, когда реакцию дегидрохлорирования контролируют таким образом, чтобы молярное соотношение 1,1,3-трихлорпропена к 1,1,1,3-тетрахлорпропану не превышало 30:70, способ согласно настоящему изобретению может быть использован для получения хлорированного алкена высокой степени чистоты с очень высокой степенью селективностью и высоким выходом. Следует отметить, что 3,3,3-трихлорпропен образуется лишь в ничтожно малых количествах. Это особенно преимущественно, поскольку 3,3,3-трихлорпропен является крайне реакционноспособным олефиновым загрязнителем со свободной индуцированной (активированной) двойной связью и может являться предшественником крайне проблемных кислородосодержащих примесей.

ПРИМЕР 3. СООТНОШЕНИЕ МЕЖДУ АЛКЕНАМИ И АЛКАНАМИ В РЕАКЦИОННОЙ СМЕСИ

В этих примерах были задействованы те же устройства и методы, что и в Примере 1 выше, за исключением тех случаев, когда указано иное. В каждом из этих испытаний ход реакции контролировали таким образом, чтобы соотношение 1,1,3-трихлорпропена к 1,1,1,3-тетрахлорпропану в реакционной смеси (поток 7), присутствующей в реакторе (установка 3) в каждом испытании было различным. Количество подаваемого катализатора FeCl3 контролировали для поддержания скорости конверсии реакции приблизительно на 90 %. Влияние различных уровней 113TCPe в реакционной смеси на образование тяжелых олигомеров и дезактивацию катализатора показано в следующих таблицах:

Образование тяжелых олигомеров

Дезактивация катализатора

Как можно видеть из этого примера, при использовании конкретных устройств и методов увеличение молярного соотношения продукта к исходному материалу (увеличенное количество продукта в реакционной смеси) соответствует увеличению образования тяжелых олигомеров. Кроме того, если концентрация 1,1,3-трихлорпропена является высокой, также наблюдается дезактивация катализатора.

ПРИМЕР 4. СОВМЕСТИМОСТЬ ЖИДКОГО ПРОДУКТА С РАЗЛИЧНЫМИ МАТЕРИАЛАМИ

Стеклянную колбу Эрленмейера заполняли чистым дистиллированным 1,1,3-трихлорпропеном с чистотой более 99 %. Исследуемый образец материала установки погружали в жидкость, и систему закрывали пластиковой заглушкой.

Образцы трихлорпропена регулярно брали из колбы. Образцы материалов установки взвешивали до и после испытания. Температура жидкости представляла собой температуру окружающей среды лаборатории, около 25 °C.

Основные изменения качества трихлорпропена показаны в следующей таблице, как % изменения чистоты:

CS – углеродная сталь, SS – нержавеющая сталь, Ti – титан, C-276 – Hastelloy C-276

Во второй серии испытании стеклянную колбу Эрленмейера, оснащенную обратным холодильником и масляной нагревательной баней с регулируемой температурой, заполняли чистым дистиллированным 1,1,3-трихлорпропеном с чистотой более 99 %. Образец исследуемого материала погружали в жидкость и систему частично закрывали с помощью пластиковой заглушки. Образцы трихлорпропена регулярно брали из колбы. Образцы материала взвешивали до и после испытания. Температуру жидкости поддерживали на уровне 100 °С. Основные изменения в жидком трихлорпропене показаны в следующей таблице:

Как видно из этого примера, использование углеродной стали оказалось затруднительным, поскольку оно несовместимо с технологической жидкостью, состоящей из 1,1,3-трихлорпропена. Нержавеющая сталь и титан также имеют неудовлетворительные рабочие характеристики, приводя к образованию значительных количеств олигомеров. Из исследованных металлических материалов сплав Ni Hastelloy C-276 показал отличные результаты. Можно также видеть, что стекло (или эмаль) и другие неметаллические материалы, такие как пропитанный фенольной смолой графит, также являются более подходящими.

ПРИМЕР 5. ПРОБЛЕМНЫЕ ПРИМЕСИ ХЛОРИРОВАННЫХ АЛКЕНОВ

Во многих последующих реакциях, в которых в качестве исходных материалов используются хлорированные алкены, присутствие кислородосодержащих органических примесей является проблематичным. Этот пример демонстрирует, что некоторые примеси неожиданно способны к образованию таких соединений.

Четырехгорлую стеклянную колбу, оснащенную мешалкой, термометром, обратным холодильником, подающей и выпускной горловиной и охлаждающей ванной, заполняли водой и воду барботировали газообразным хлором с образованием слабого раствора хлорноватистой кислоты. Когда соответствующее количество хлора было введено в воду, сырье, полученное в Примере 1, содержащее 1,1,3-трихлорпропен с чистотой 98,9 %, медленно по каплям добавляли в приготовленный раствор хлорноватистой кислоты в течение 90 мин и охлаждали. Давление было атмосферным и температура составляла около 20 °C. Такую же процедуру повторяли с 3,3,3-трихлорпропеном, имеющим чистоту 68,1 %. После завершения реакции системы образовывали двухфазные смеси. Органическую фазу (продукт) выделяли, а затем анализировали с помощью газовой хроматографии. Результаты показаны в следующей таблице:

Как можно видеть из этого примера, 1,1,3-трихлорпропен реагирует с хлором в воде с образованием 1,1,1,2,3-пентахлорпропана, тогда как 3,3,3-трихлорпропен в значительной степени реагирует с образованием соответствующих тетрахлоргидринов, особенно 1,1,1,3-тетрахлорпропан-2-ола.

Другими словами, 1,1,3-трихлорпропен реагирует с образованием продукта, представляющего коммерческий интерес, в то время как 3,3,3-трихлорпропен реагирует с образованием кислородосодержащей примеси, которая не может быть легко удалена из 1,1,1,2,3-пентахлорпропана. Как видно из Примеров 1 и 2 выше, способы согласно настоящему изобретению могут быть успешно использованы для получения 1,1,3-трихлорпропена с образованием ничтожно малых следов 3,3,3-трихлорпропена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения C-хлорированных алкановых или алкеновых соединений | 2016 |

|

RU2736125C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННОГО АЛКАНА, СОДЕРЖАЩЕЙ ЕГО КОМПОЗИЦИИ И ПРИМЕНЕНИЕ УКАЗАННОЙ КОМПОЗИЦИИ | 2015 |

|

RU2745702C2 |

| СПОСОБ | 2007 |

|

RU2466121C2 |

| Способ получения 1,1,2,3-тетрахлорпропена | 1981 |

|

SU1122643A1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ХЛОРИРОВАННОГО АЛКАНА В МЕНЕЕ ХЛОРИРОВАННЫЙ АЛКЕН | 1995 |

|

RU2141937C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНА | 2011 |

|

RU2603636C2 |

| Способ получения 1,1,2,3-тетрахлорпропена | 1986 |

|

SU1470174A3 |

| СПОСОБ УЛАВЛИВАНИЯ И ПОВТОРНОГО ПРИМЕНЕНИЯ ЖЕЛЕЗНОГО КАТАЛИЗАТОРА, ИСПОЛЬЗУЕМОГО ПРИ ПОЛУЧЕНИИ ГАЛОГЕНАЛКАНОВЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2606633C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ, АЗЕОТРОПНЫЕ И АЗЕОТРОПОПОДОБНЫЕ СМЕСИ ДЛЯ РАЗДЕЛЕНИЯ, ЭКСТРАКТИВНАЯ ДИСТИЛЛЯЦИОННАЯ СИСТЕМА ДЛЯ РАЗДЕЛЕНИЯ АЗЕОТРОПНОЙ ИЛИ АЗЕОТРОПОПОДОБНОЙ СМЕСИ | 2004 |

|

RU2396241C2 |

| РЕАКЦИИ ПИРОЛИЗА В ПРИСУТСТВИИ АЛКЕНА | 2014 |

|

RU2664796C2 |

Изобретение относится к высокоселективному способу получения 1,1,3-трихлорпропена, включающему приведение в контакт 1,1,1,3-тетрахлорпропана с катализатором в зоне дегидрохлорирования с получением жидкой реакционной смеси, содержащей 1,1,1,3-тетрахлорпропан и 1,1,3-трихлорпропен, где исходный материал 1,1,1,3-тетрахлорпропана содержит менее 2000 млн-1 примесей хлорированного алкана или примесей хлорированного алкена, и выделение 1,1,3-трихлорпропена из реакционной смеси, где концентрацию 1,1,3-трихлорпропена в реакционной смеси, находящейся в зоне дегидрохлорирования, контролируют таким образом, чтобы молярное соотношение 1,1,3-трихлорпропена к 1,1,1,3-тетрахлорпропану составляло от 5:95 до 30:70. 18 з.п. ф-лы, 3 ил., 5 табл., 5 пр.

1. Способ получения 1,1,3-трихлорпропена, включающий приведение в контакт 1,1,1,3-тетрахлорпропана с катализатором в зоне дегидрохлорирования с получением жидкой реакционной смеси, содержащей 1,1,1,3-тетрахлорпропан и 1,1,3-трихлорпропен, где исходный материал 1,1,1,3-тетрахлорпропана содержит менее 2000 млн-1 примесей хлорированного алкана или примесей хлорированного алкена, и выделение 1,1,3-трихлорпропена из реакционной смеси, отличающийся тем, что концентрацию 1,1,3-трихлорпропена в реакционной смеси, находящейся в зоне дегидрохлорирования, контролируют таким образом, чтобы молярное соотношение 1,1,3-трихлорпропена к 1,1,1,3-тетрахлорпропану составляло от 5:95 до 30:70.

2. Способ по п. 1, отличающийся тем, что 1,1,1,3-тетрахлорпропан, контактирующий с катализатором в зоне дегидрохлорирования, имеет чистоту 98,5 % или выше.

3. Способ по п. 1 или 2, отличающийся тем, что 1,1,3-трихлорпропен выделяют из реакционной смеси в непрерывном режиме.

4. Способ по любому из пп. 1-3, отличающийся тем, что выделение 1,1,3-трихлорпропена из реакционной смеси осуществляют дистилляцией.

5. Способ по любому из пп. 1-4, отличающийся тем, что 1,1,3-трихлорпропен конденсируют из газовой смеси, содержащей 1,1,3-трихлорпропен, образованный в зоне дегидрохлорирования.

6. Способ по п. 5, отличающийся тем, что дистилляцию осуществляют в дистилляционном устройстве, которое сообщается с зоной дегидрохлорирования с возможностью переноса текучей среды.

7. Способ по п. 6, отличающийся тем, что дистилляционное устройство соединено с зоной дегидрохлорирования.

8. Способ по любому из пп. 1-7, отличающийся тем, что жидкую реакционную смесь извлекают из зоны дегидрохлорирования и подвергают дистилляции с использованием устройства, которое удалено от зоны дегидрохлорирования.

9. Способ по любому из пп. 4-8, отличающийся тем, что дистиллят содержит газообразный хлористый водород в качестве примеси, выделяемой из него.

10. Способ по любому из пп. 1-9, отличающийся тем, что рабочая температура в зоне дегидрохлорирования составляет от 70 °С до 250 °С.

11. Способ по любому из пп. 1-10, отличающийся тем, что рабочая температура в зоне дегидрохлорирования составляет от 120 °С до 170 °С.

12. Способ по любому из пп. 1-11, дополнительно включающий контактирование смеси, содержащей 1,1,3-трихлорпропен, катализатор и исходный 1,1,1,3-тетрахлорпропан, с водной средой в зоне водной обработки.

13. Способ по п. 1, направленный на удаление кислородосодержащих примесей, включающий контактирование реакционной смеси с водной средой с образованием двухфазной смеси и выделение органической фазы из этой двухфазной смеси.

14. Способ по п. 12 или 13, отличающийся тем, что pH смеси в зоне водной обработки после добавления кислоты составляет 4 или ниже.

15. Способ по любому из пп. 12-14, отличающийся тем, что смесь контактирует с агентом выделения галогеналканов.

16. Способ по любому из пп. 12-15, отличающийся тем, что в зоне водной обработки образуется двухфазная смесь, и органическую фазу, содержащую 1,1,1,3-тетрахлорпропан и 1,1,3-трихлорпропен, выделяют из двухфазной смеси.

17. Способ по п. 16, отличающийся тем, что 1,1,3-трихлорпропен выделяют из органической фазы.

18. Способ по любому из пп. 1-17, отличающийся тем, что катализатор содержит металлическое железо, хлорид железа (II) и/или хлорид железа (III).

19. Способ по любому из пп. 1-18, отличающийся тем, что все поверхности устройства, в котором осуществляют способ, с которыми любая содержащая 1,1,3-трихлорпропен смесь контактирует во время использования этого устройства, имеют содержание железа 20 % или менее, 10 % или менее или 5 % или менее и/или изготовлены из неметаллических материалов, например: эмали, стекла, пропитанного графита (например, пропитанного фенольной смолой), карбида кремния и/или пластмасс, таких как политетрафторэтилен, перфторалкокси и/или поливинилиденфторид.

| US 2014275658 A1, 18.09.2014 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| WO 2012074669 A1, 07.06.2012 | |||

| WO 9926937 A1, 03.06.1999 | |||

| Способ иммобилизации радионуклидов стронция в керамике | 2020 |

|

RU2746985C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ХЛОРИРОВАННОГО АЛКАНА В МЕНЕЕ ХЛОРИРОВАННЫЙ АЛКЕН | 1995 |

|

RU2141937C1 |

Авторы

Даты

2021-05-17—Публикация

2015-10-15—Подача