Изобретение относится к способу превращения хлорированного алкана (парафина) в менее хлорированный алкен (олефин) путем взаимодействия хлорированного алкана с водородом в присутствии катализатора, состоящего из металла группы VIII и другого металла, на носителе.

В международных заявках 94/07828, 94/07827, 94/07823, 94/07821, 94/07820, 94/07819 и 94/07818 описываются способы превращения различных хлорированных алканов в менее хлорированные алкены с помощью водорода в присутствии биметаллического катализатора, включающего металл группы VIII и металл группы IБ, нанесенные на носитель. В европейской заявке на патент 0640574 описывается превращение хлорированных алканов в менее хлорированные алкены в присутствии биметаллического катализатора, включающего платину и второй металл, такой, как лантан, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цинк, индий, олово или висмут, на носителе. В известных способах наилучших степеней превращения хлорированных алканов и наилучшей селективности в отношении получения алкенов достигают с помощью биметаллического катализатора платина-медь на активном угле. В международной заявке 94/07819 и европейской заявке на патент 0640574, в частности, описываются способы превращения 1,2-дихлорпропана в пропилен. Из этого следует, что вышеуказанные биметаллические катализаторы не позволяют достигать одновременно высокой степени превращения 1,2-дихлорпропана и высокой селективности в отношении пропилена. Кроме того, эти катализаторы изначально низко селективны по отношению к образованию пропилена, причем образуется значительное количество пропана. В связи с этим, эти известные катализаторы непригодны для получения пропилена, непосредственно используемого для производства аллилхлорида путем хлорирования пропилена. В самом деле, во время рециркуляции на стадию производства аллилхлорида, в смеси, содержащей пропилен и пропан, за счет хлорирования пропана образуются 1-хлорпропан и/или 2-хлорпропан, продукты, трудно отделяемые от аллилхлорида. Другим недостатком этих известных катализаторов является их быстрая дезактивация. Поэтому необходима предварительная обработка этих катализаторов хлорводородом для улучшения их начальной селективности и их стабильности.

В патенте США 3892818 описывается способ дехлорирования 1,2-дихлорпропана с помощью водорода в присутствии биметаллического катализатора родий-золото, нанесенного на оксид алюминия. Этот катализатор обладает хорошей активностью и продолжительным сроком службы, однако продуктом реакции является главным образом пропан.

В настоящее время найден способ, который не обладает вышеуказанными недостатками и который позволяет превращать хлорированные алканы в менее хлорированные алкены с хорошей селективностью и, предпочтительно, с высокой степенью превращения, без быстрой дезактивации катализатора во времени, причем этот катализатор не требует предварительной обработки хлорводородом.

Таким образом, изобретение относится к способу превращения хлорированного алкана в менее хлорированный алкен путем взаимодействия хлорированного алкана с водородом в присутствии катализатора, включающего металл группы VIII и металл М, на носителе, который отличается тем, что металлом группы VIII является палладий, а металл М выбирают в группе, состоящей из серебра, галлия, индия, таллия, германия, олова, свинца, мышьяка, сурьмы, висмута и их смесей.

Хлорированным алканом, используемым в способе согласно изобретению, является алкан, содержащий по крайней мере один атом хлора. Хороших результатов достигают при использовании ациклических хлорированных алканов и, в особенности, ациклических хлорированных алканов общей формулы CnH2n+2-xClx, в которой "n" означает целое число от 2 до 6, а "x" означает целое число от 1 до (2n+2). Особенно предпочтительны хлорпропаны и, в особенности, дихлорпропаны и трихлорпропаны. Наиболее предпочтителен 1,2-дихлорпропан.

Под менее хлорированным алкеном понимают алкен, число атомов углерода в котором соответствует числу атомов углерода используемого хлорированного алкана и который содержит по крайней мере на один атом хлора меньше, чем используемый хлорированный алкан. Менее хлорированный алкен, такой, как указываемый согласно настоящему изобретению, следовательно, может не содержать никакого атома хлора. В случае хлорированного алкана общей формулы CnH2n+2-xClx, в которой "x" = 1-(2n+2), образующийся в способе согласно изобретению алкен, следовательно, отвечает общей формуле CnH2n-yCly, в которой "y" изменяется в пределах от 0 до 2n, но никогда не превышает (x-1). В способе согласно изобретению, взаимодействие хлорированного алкана с водородом может приводить к одному менее хлорированному алкену, как указанный выше, или к смеси нескольких менее хлорированных алкенов.

Используемый в способе согласно изобретению катализатор включает палладий и по крайней мере один металл М, выбираемый в группе, состоящей из серебра, галлия, индия, таллия, германия, олова, свинца, мышьяка, сурьмы, висмута, на носителе. Металл М предпочтительно выбирают среди серебра, олова, свинца, таллия и висмута. Хороших результатов достигают в том случае, когда металлом М является олово. Отличных результатов достигают тогда, когда металлом М является серебро. Предпочтительно, катализатор состоит главным образом из палладия и металла М на носителе. Палладий и металл М могут находиться в элементарном состоянии или в форме соединения, такого, как соль или оксид. Катализатор предпочтительно включает палладий и металл М в элементарном состоянии.

В качестве носителя катализатора обычно используют пористый носитель, такой, как носители, обычно используемые с катализаторами, применяемыми в реакциях гидрирования. Примерами таких носителей являются активный уголь, оксид алюминия, диоксид кремния, диоксид титана, оксид магния, оксид циркония, алюминат лития, смесь диоксида кремния с оксидом алюминия. Предпочтительный носитель представляет собой активный уголь.

Количество палладия на носителе составляет величину предпочтительно, по крайней мере, 0,05%, предпочтительно, по крайней мере, 0,15 мас.%, в расчете на массу носителя. Обычно количество палладия не превышает 10 мас.%, в расчете на массу носителя. Предпочтительно, оно не превышает 5%.

Количество металла М на носителе предпочтительно составляет, по крайней мере, 0,05%, предпочтительно, по крайней мере, 0,15 мас.%, в расчете на массу носителя. Обычно количество этого металла М не превышает 10 мас.%, в расчете на массу носителя. Предпочтительно оно не превышает 5%.

Массовое соотношение палладия к металлу М составляет предпочтительно, по крайней мере, 0,05. Особенно предпочтительно это массовое соотношение составляет, по крайней мере, 0,1; наиболее предпочтительно это массовое соотношение составляет величину, по крайней мере, 0,25. Предпочтительно, массовое соотношение палладия к металлу М не превышает 20. Особенно предпочтительно это соотношение не превышает 10; наиболее предпочтительно это соотношение не превышает 4.

В частном варианте осуществления способа согласно изобретению, где металлом М является серебро, массовое соотношение палладия к серебру в особенности предпочтительно составляет величину по крайней мере 0,4. В этом варианте осуществления изобретения массовое соотношение палладия к серебру предпочтительно не превышает 2,5.

Катализатор, кроме того, при необходимости может содержать по крайней мере один дополнительный металл, выбираемый среди металлов групп IБ, IIБ, IIIA, IVA и VIII, в элементарном состоянии или в форме соединения этого металла (группы называют согласно номенклатуре CAS, такой, как приведенная в СРС "Руководство по химии и физике" 75-е издание, 1994-1995, D.R. Lide). В случае необходимости, количество этого дополнительного металла не превышает 50 мас.% от общей массы палладия и металла М.

Входящие в состав используемого в способе согласно изобретению катализатора металлы могут быть нанесены на носитель путем пропитки последнего раствором или несколькими растворами, содержащими металлические компоненты катализатора. Растворами для пропитки предпочтительно являются водные солевые растворы. Используемые для этой цели соли представляют собой особенно хлориды, нитраты, ацетаты или аммониевые комплексы. Согласно предпочтительному варианту предлагаемого в изобретении способа используют катализатор, который получают путем двух последовательных пропиток. В этом случае, сначала носитель пропитывают содержащим палладий раствором, высушивают его, после чего пропитывают раствором, содержащим металл М, и снова высушивают его. Обычно пропитанный и высушенный носитель подвергают термообработке в восстановительной атмосфере, такой, как, например, водород, при температуре по крайней мере 100oC и предпочтительно ниже или равной 400oC. Термообработку пропитанного носителя можно осуществлять до использования катализатора в способе или в то же самое время, когда применяют хлорированный алкан и водород в способе.

В способе согласно изобретению молярное соотношение водород/хлорированный алкан предпочтительно составляет по крайней мере 0,1, более предпочтительно - по крайней мере 0,5. Это соотношение предпочтительно не превышает 40, наиболее предпочтительно оно не превышает 20.

В способе согласно изобретению водород вступает во взаимодействие с хлорированным алканом, давая по крайней мере один менее хлорированный алкен, как было указано выше. При необходимости водород может быть смешан с другим газом, инертным в условиях реакции превращения хлорированного алкана в менее хлорированный алкен. В качестве другого газа можно использовать газ собственно говоря из группы инертных газов, такой, как гелий, или газ, который не принимает участия в вышеуказанной реакции, такой, как хлорводород или алкен. В случае, где выбранным инертным газом является алкен, он предпочтительно представляет собой алкен или алкены, образующиеся путем реакции хлорированного алкана с водородом. Объемная доля водорода составляет предпочтительно по крайней мере 5% от общего объема водорода и другого газа. Наиболее предпочтительно доля водорода составляет по крайней мере 10% от общего объема.

Способ согласно изобретению можно осуществлять в жидкой фазе или в газовой фазе. Способ согласно изобретению предпочтительно осуществляют в газовой фазе. Способ предпочтительно осуществляют при температуре, составляющей по крайней мере 150oC, более предпочтительно - по крайней мере 200oC. Температура обычно не превышает 450oC, еще более предпочтительно она не превышает 400oC. Давление, при котором осуществляют способ, само по себе не является критическим. Обычно работают при давлении по крайней мере 1 бар. Обычно давление не превышает 30 бар, предпочтительно, оно не превышает 10 бар.

В случае, где способ согласно изобретению осуществляют в газовой фазе, среднее время контакта между используемыми газами и катализатором, т.е., соотношение между объемом, занимаемым катализатором, и общим расходом загрузки, измеряемое при температуре и давлении во время протекания реакции, предпочтительно составляет по крайней мере 0,5 секунды, более предпочтительно - по крайней мере 1 секунду. Предпочтительно, время контакта не превышает 30 секунд. Особенно предпочтительно время контакта не превышает 20 секунд.

Способ согласно изобретению позволяет достигать высокой степени превращения хлорированного алкана и очень значительной селективности в отношении менее хлорированного алкена. Способ согласно изобретению, кроме того, позволяет достигать хорошей селективности в отношении менее хлорированных алкенов без заметного образования алканов или хлорированных алканов, причем этого достигают с момента использования катализатора и без предварительной обработки катализатора с помощью хлорводорода. Способ согласно изобретению обладает тем преимуществом, что дезактивация катализатора с течением времени происходит особенно медленно по сравнению с дезактивацией известных катализаторов уровня техники.

В частном случае, где хлорированным алканом, используемым в способе согласно изобретению, является 1,2-дихлорпропан, пропилен получают с хорошей селективностью и с высокой степенью превращения. Изобретение, таким образом, относится, в особенности, к способу получения пропилена путем взаимодействия 1,2-дихлорпропана с водородом в присутствии катализатора, содержащего палладий и металл М, выбираемый в группе, состоящей из серебра, галлия, индия, таллия, германия, олова, свинца, мышьяка, сурьмы, висмута и их смесей, на носителе.

Способ согласно изобретению находит представляющее интерес применение в превращении хлорпропанов и более конкретно хлорпропанов, образующихся в качестве побочных продуктов при производстве аллилхлорида путем хлорирования пропилена и/или в производстве эпихлоргидрина путем гипохлорирования аллилхлорида. Примерами хлорпропанов, являющихся побочными продуктами в этих производствах, являются особенно 1,2- дихлорпропан и 1,2,3-трихлорпропан. Хлорпропаны, которые используют при этом применении способа согласно изобретению, могут содержать незначительное количество, обычно менее чем 5 мас. %, других продуктов, в частности, продуктов, участвующих в получении аллилхлорида и/или эпихлоргидрина, и преимущественно хлорпропилены, такие, как 1,3-дихлорпропилен, 2-хлорпропилен и аллилхлорид. Это особое применение способа согласно изобретению является особенно предпочтительным, так как в результате этого можно получать пропилен, содержащий только очень незначительное количество пропана, обычно ниже 3%, чаще всего ниже 1%, который таким образом можно прямо рециркулировать в стадию производства аллилхлорида путем хлорирования пропилена. Использование в стадии производства аллилхлорида обедненного пропаном пропилена позволяет ограничить количество 1-хлорпропана и/или 2-хлорпропана, которые образуются за счет хлорирования пропана и которые трудно отделять от аллилхлорида.

Изобретение более подробно иллюстрируется нижеследующими примерами.

Пример 1 (согласно изобретению)

В этом примере используют катализатор палладий-серебро на носителе из активного угля.

а) Приготовление катализатора на носителе

10 г Активного угля (качества NC 35; выпускаемый в продажу фирмой CECA), имеющего поровый объем 0,5 мл/г, вводят в колбу, содержащую 3,5 мл воды и 1,5 мл раствора, содержащего 0,10 г палладия/мл (раствор хлорида палладия в 6 н. соляной кислоте). После выдерживания в течение 15 минут при комнатной температуре пропитанный активный уголь высушивают в вакууме при 80oC. После охлаждения до комнатной температуры в колбу вводят 6 мл раствора, содержащего 0,05 г серебра (AgCl в водном растворе аммиака с содержанием аммиака 25 мас. %). После выдерживания в течение 15 минут при комнатной температуре, пропитанный активный уголь сушат сначала в вакууме при 80oC, затем в атмосфере гелия в течение 1 часа при 120oC и в течение 1 часа при 280oC. Пропитанный и высушенный активный уголь затем обрабатывают в течение 4 часов при 280oC водородом.

Таким образом полученный катализатор содержит 1,5 мас.% палладия и 3 мас.% серебра, в расчете на используемую массу активного угля. Рентгеновский анализ катализатора показывает, что металлы присутствуют частично в форме сплавов, содержащих от 20 до 50 ат.% серебра, причем размер зерен составляет от 3 до 10 нм.

б) Превращение 1,2-дихлорпропана

3,43 г (7,50 см3) Катализатора, такого, как описанный выше, вводят в трубчатый реактор (внутренний диаметр = 0,8 см). В содержащий катализатор реактор затем непрерывно загружают по 2,6 норм.л/час 1,2-дихлорпропана и 10,3 норм. л/час водорода, при 345oC, при давлении 1,5 бара и в течение нескольких часов. Время пребывания составляет 1,39 секунды.

В различные интервалы времени отбирают образец продукта, непрерывно выходящего из реактора, и анализируют путем хроматографии в газовой фазе и определяют степень превращения 1,2-дихлорпропана в пропилен и селективность (определяют как молярную долю прореагировавшего 1,2-дихлорпропана, превратившуюся в пропилен).

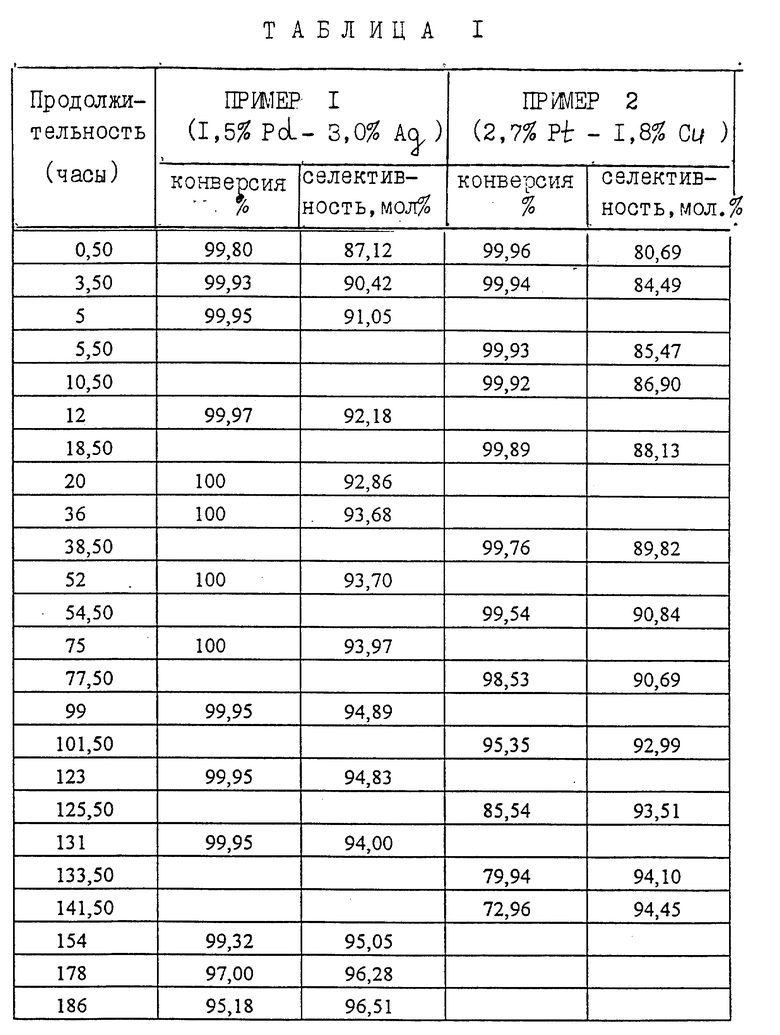

Результаты измерений представлены в таблице 1.

Из таблицы 1 следует, что после функционирования в течение времени более 150 часов катализатор все еще так же активен и селективен, как и первоначально. Спустя 8 дней функционирования, катализатор позволяет все еще достигать степени превращения выше примерно 95%. В этот момент превращаются около 711 кг 1,2-дихлорпропана на кг катализатора.

Пример 2 (не согласно изобретению)

Превращение 1,2-дихлорпропана осуществляют в тех же условиях, что и таковые, описанные в примере 1, но используя 3,67 г (7,50 см3) катализатора, содержащего 2,7 мас.% платины и 1,8 мас.% меди, в расчете на массу активного угля. Этот катализатор наносят на тот же носитель и в тех же рабочих условиях, что и в примере 1, используя водные растворы H2PtCl6•6H2O и CuCl2•2H2O.

Спустя разные интервалы времени, определяют степень превращения 1,2-дихлорпропана в пропилен и селективность, как в примере 1.

Результаты этих изменений также представлены в таблице 1.

Сравнивая полученные результаты, обнаруживают, что в одних и тех же рабочих условиях и при использовании катализаторов, содержащих одно и то же атомное количество металлов групп VIII и IБ, соответственно, используемый в примере 1 (согласно изобретению) катализатор, содержащий палладий и серебро, первоначально отчетливо более селективный, чем катализатор на основе платины и меди, используемый в примере 2 (не согласно изобретению). Кроме того, катализатору на основе платины и меди необходимо более 40 часов времени функционирования, до того, как селективность по отношению к пропилену достигнет 90%, тогда как при использовании катализатора на основе палладия с серебром селективность в 90% достигается уже спустя 3,50 часа.

Сравнение степеней превращения, кроме того, показывает, что используемый в примере 1 катализатор на основе палладия с серебром является более стабильным во времени, чем катализатор на основе платины с медью примера 2.

Пример 3 (согласно изобретению)

Катализатор, содержащий 0,5 мас.% палладия и 0,5 мас.% серебра, в расчете на используемую массу активного угля, получают при использовании такого же носителя и режима работы, аналогичного таковому, описанному в примере 1.

3,61 г (7,50 см3) Этого катализатора вводят в трубчатый реактор (внутренний диаметр = 0,8 см). В реактор, содержащий катализатор, затем загружают по 2,6 норм.л/час 1,2-дихлорпропана и 10,3 норм.л/час водорода, при 350oC и давлении 1,5 бара. Время контактирования составляет 1,4 секунды.

Спустя разные интервалы времени определяют степень превращения 1,2-дихлорпропана в пропилен и пропан и селективности (определяемые, как молярные доли прореагировавшего 1,2-дихлорпропана, которые соответственно превратились в пропилен и пропан).

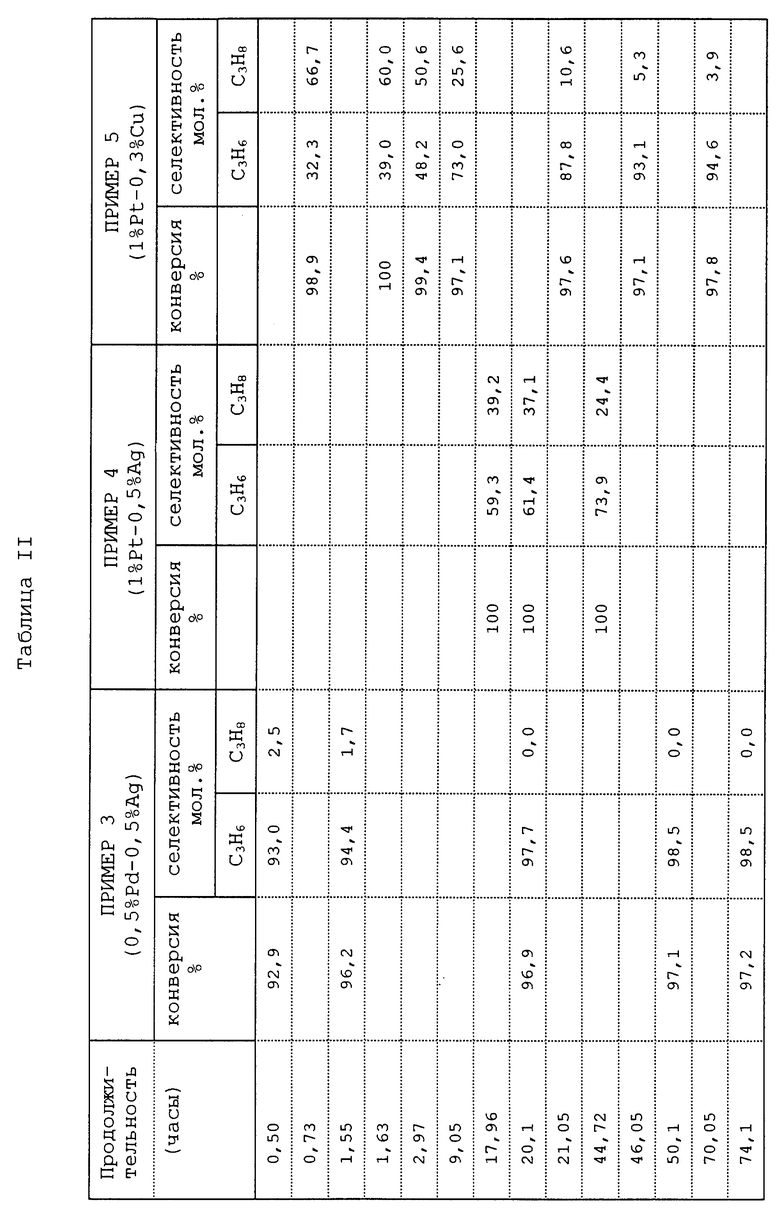

Результаты этих измерений представлены в таблице II.

Пример 4 (не согласно изобретению)

Превращение 1,2-дихлорпропана осуществляют в таких же рабочих условиях, как и условия, описанные в примере 3, но используя 3,53 г (7,50 см3) катализатора, содержащего 1 мас.% платины и 0,5 мас.% серебра, в расчете на используемую массу активного угля. Этот катализатор наносят на тот же носитель и в тех же рабочих условиях, что и в примере 1, используя водный раствор H2PtCl2•6H2O.

Спустя разные интервалы времени, определяют степень превращения 1,2-дихлорпропана в пропилен и пропан и селективности. Результаты этих измерений также представлены в таблице II.

Пример 5 (не согласно изобретению)

Превращение 1,2-дихлорпропана осуществляют в тех же условиях работы, что и описанные в примере 3, но используя катализатор, содержащий 1 мас.% платины и 0,3 мас.% меди, в расчете на используемую массу активного угля. Этот катализатор наносят на такой же носитель и в тех же рабочих условиях, что и в примере 1, используя водный раствор H2PtCl6•6H2O и CuCl2•2H2O.

Спустя разные интервалы времени, определяют степень превращения 1,2-дихлорпропана в пропилен и пропан и селективности.

Результаты этих измерений также представлены в таблице II.

Сравнивая полученные результаты, в тех же рабочих условиях и при использовании катализаторов, содержащих одинаковое атомное количество металлов групп VIII и IБ, соответственно, обнаруживают, что катализатор, содержащий палладий и серебро, первоначально отчетливо более селективен в отношении пропилена, чем катализаторы на основе платины и серебра или меди. При вышеописанных рабочих условиях, используя катализатор на основе платины и меди, необходимо более 70 часов функционирования до того, как селективность в отношении пропилена достигнет 95%. В этот момент количество получаемого пропана всегда составляет величину порядка 4%. При использовании катализатора на основе палладия с серебром, селективность в отношении пропилена порядка 95% достигается спустя едва 1,55 часа. Количество получаемого пропана очень незначительное с самого начала реакции и после функционирования в течение времени менее 20 часов становится ничтожным.

Пример 6 (согласно изобретению)

Катализатор, содержащий 0,5 мас.% палладия и 0,5 мас.% серебра, в расчете на используемую массу носителя, получают согласно методике, аналогичной описанной в примере 1, но используя в качестве носителя диоксид титана (качества HARSHAW N Ti-0720Т 1/8").

2,16 г (2,5 см3) Этого катализатора вводят в трубчатый реактор (внутренний диаметр = 1,0 см). В содержащий катализатор реактор затем загружают по 0,4 норм. л/час 1,2-дихлорпропана, 0,8 норм.л/час водорода и 2,7 норм. л/час гелия, при 350oC и давлении 1,5 бара. Время контактирования составляет 1,5 секунды.

Степень превращения 1,2-дихлорпропана составляет 100%, селективность в отношении пропилена составляет 82% и селективность в отношении хлорпропиленов (сумма фракций 1-, 2- и 3-хлорпропиленов) составляет 18%.

Пример 7 (согласно изобретению)

Для превращения 1,2,3-трихлорпропана используют катализатор, содержащий 1,5 мас.% палладия и 3 мас.% серебра, в расчете на массу активного угля, который получают как описано в примере 1.

1,31 г (2,5 см3) Этого катализатора вводят в трубчатый реактор (внутренний диаметр = 1,0 см). В реактор, содержащий катализатор, затем загружают по 0,78 норм.л/час 1,2,3-трихлорпропана, 3,12 норм.л/час водорода и 3,9 норм.л/час гелия, при 300oC и давлении 3 бара.

Время контактирования составляет 1,7 секунды.

Степень превращения 1,2,3-трихлорпропана составляет 93% и селективность в отношении пропилена достигает 99%.

Пример 8 (согласно изобретению)

В этом примере используют катализатор на основе палладия и олова на активном угле.

а) Приготовление катализатора на носителе

50,0 г Активного угля (качества NC 35; выпускаемый в продажу фирмой CECA), имеющего поровый объем 0,5 мл/г, вводят в колбу с 18,0 мл воды и 17,0 мл раствора, содержащего 0,0147 г палладия на мл (раствор хлорида палладия в 6 М соляной кислоте). После выдерживания в течение 60 минут при комнатной температуре, пропитанный активный уголь высушивают в вакууме, сначала при 80oC, затем при 100oC. После охлаждения до комнатной температуры в колбу вводят 16,08 мл раствора, содержащего 0,0171 г олова/мл (раствор SnCl4•5H2O). После выдерживания при комнатной температуре в течение 60 минут, пропитанный активный уголь высушивают в вакууме, сначала при 80oC, затем при 100oC. Пропитанный и высушенный активный уголь затем обрабатывают в течение 4 часов при 350oC водородом. Таким образом полученный катализатор содержит 0,5 мас. % (4,7 ммоль) палладия и 0,55 мас.% (4,6 ммоль) олова, в расчете на используемую массу активного угля.

б) Превращение 1,2-дихлорпропана

4,5 г (10 см3) Вышеполученного катализатора вводят в трубчатый реактор (внутренний диаметр = 0,8 см). В реактор, содержащий катализатор, затем загружают по 3,0 норм.л/час 1,2-дихлорпропана, 21,0 норм.л/час гелия и 6 норм. л/час водорода, при 300oC и давлении 3 бара в течение нескольких часов. Время контактирования составляет 1,7 секунды.

После функционирования в течение 8,5 часов и 14,5 часов отбирают образцы продуктов, выходящих из реактора, и анализируют с помощью хроматографии в газовой фазе и определяют степень превращения 1,2-дихлорпропана и селективность в пропилен.

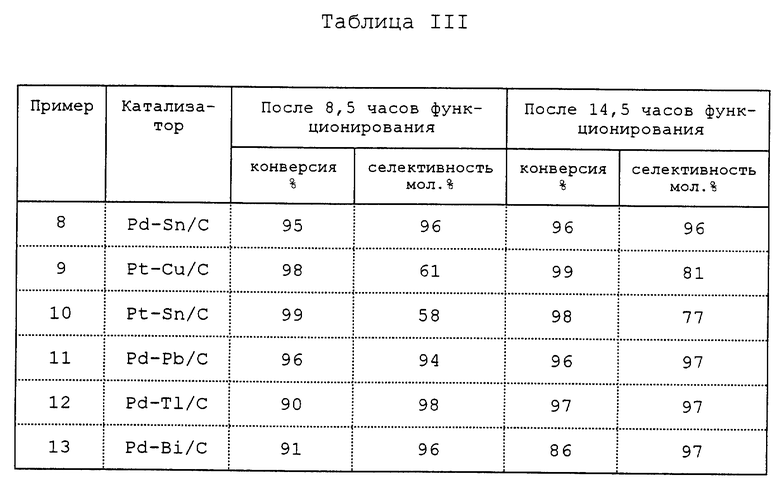

Результаты измерений представлены в таблице III.

Из этой таблицы следует, что степень превращения выше или равна 95% и селективность в отношении пропилена составляет 96%, а также, после функционирования в течение 14,5 часов, катализатор все такой же активный и обладает высокой селективностью, как и спустя 8,5 часов времени функционирования.

Примеры 9 и 10 (не согласно изобретению)

Превращение 1,2-дихлорпропана осуществляют в таких же рабочих условиях, что и описанные в примере 8, но используя катализатор, содержащий 1 мас.% платины и 0,3 мас.% меди (пример 9) и 0,5 мас.% платины и 0,3 мас.% олова (пример 10), причем количества выражены в расчете на массу активного угля. Эти катализаторы наносят на такой же носитель и в тех же рабочих условиях, что и в примере 8, используя водные растворы H2PtCl6•6H2O, CuCl2•2H2O и SnCl4•5H2O.

Спустя интервалы времени 8,5 часов и 14,5 часов определяют степень превращения 1,2-дихлорпропана и селективность в отношении пропилена, как в примере 8. Результаты этих измерений также представлены в таблице III.

Примеры II, 12 и 13 (согласно изобретению)

Превращение 1,2-дихлорпропана осуществляют в тех же рабочих условиях, как и описанные в примере 8, но используя катализатор, содержащий 0,5 мас.% палладия и 0,97 мас.% свинца (пример 11); 0,5 мас.% палладия и 0,96 мас.% таллия (пример 12); и 0,5 мас.% палладия и 0,98 мас.% висмута (пример 13), причем количества выражены в расчете на массу активного угля. Эти катализаторы наносят на такой же носитель и в тех же рабочих условиях, как и в примере 8, используя водные растворы Pb(CH3CO2)2•3H2O, Tl(CH3CO2)3 и Bi(NO3)3•5H2O.

Спустя интервалы времени 8,5 часов и 14,5 часов, определяют степень превращения 1,2-дихлорпропана в пропилен и селективность, как в примере 8.

Результаты этих измерений представлены в таблице III.

Сравнивая полученные результаты, обнаруживают, что в одних и тех же рабочих условиях, используемые в примерах 8, 11, 12 и 13 (согласно изобретению) катализаторы, содержащие палладий, позволяют достигать одновременно очень хорошей степени превращения 1,2-дихлорпропана и они являются отчетливо более селективными по отношению к пропилену, чем катализаторы на основе платины, используемые в примерах 9 и 10 (не согласно изобретению).

Пример 14 (согласно изобретению)

В этом примере используют катализатор на основе палладия и олова на носителе из оксида алюминия. Катализатор получают в таких же рабочих условиях, что и в примере 8, используя носитель из оксида алюминия (альфа-оксид алюминия, имеющий поровый объем 0,43 мл/г и удельную поверхность 3 м2/г).

Превращение 1,2-дихлорпропана осуществляют в таких же рабочих условиях, что и описанные в примере 8, но используя 9,1 г (10 см3) катализатора, содержащего 0,5 мас.% палладия и 0,55 мас.% олова, в расчете на массу оксида алюминия.

Спустя интервалы времени 8,5 часов и 14,5 часов, определяют степень превращения 1,2-дихлорпропана в пропилен и селективность, как в примере 8.

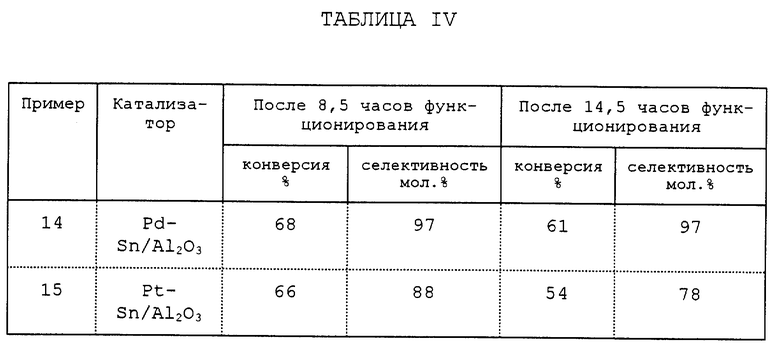

Результаты этих измерений представлены в таблице IV.

Пример 15 (не согласно изобретению)

Превращение 1,2-дихлорпропана осуществляют в тех же рабочих условиях, что и описанные в примере 14, но используя катализатор, содержащий 0,5 мас.% платины и 0,3 мас.% олова, в расчете на массу оксида алюминия. Этот катализатор наносят на такой же носитель и по той же методике, что и в примере 14, используя водный раствор H2PtCl6•6H2O.

Спустя такие же интервалы времени, определяют степень превращения 1,2-дихлорпропана в пропилен и селективность, как и в примере 14.

Результаты этих измерений также представлены в таблице IV.

Сравнивая полученные результаты, обнаруживают, что, в одних и тех же рабочих условиях, используемый в примере 14 (согласно изобретению), включающий палладий катализатор отчетливо более селективен по отношению к пропилену, чем катализатор на основе платины, используемый в примере 15 (не согласно изобретению).

Описывается способ превращения хлорированного алкана в менее хлорированный алкен путем взаимодействия хлорированного алкана в присутствии катализатора, содержащего палладий и металл М, на носителе. Металл М выбирают в группе, состоящей из серебра, галлия, индия, таллия, германия, олова, свинца, мышьяка, сурьмы, висмута и их смесей. Технический результат - повышенная селективность, высокая степень превращения без быстрой дезактивации катализатора во времени. 13 з.п.ф-лы, 4 табл.

Приоритет по пунктам:

20.09.95 - по пп.1 - 3;

24.11.94 - по п.4;

24.11.94 и 20.09.95 - по пп.5 - 14.

| US 3892818 A, 01.07.75 | |||

| Способ получения 1,1,2,3-тетрахлорпропена | 1986 |

|

SU1470174A3 |

| Способ получения винилиденхлорида | 1976 |

|

SU630245A1 |

| WO 9407819 A, 14.04.94 | |||

| US 4650914 A, 17.03.87 | |||

| GB 1050540 A, 07.12.66 | |||

| GB 1067785 A, 03.05.67. | |||

Авторы

Даты

1999-11-27—Публикация

1995-11-15—Подача