Изобретение относится к нефтехимической промышленности, а именно к технологии приготовления катализаторов для получения синтетических этилен-пропиленовых каучуков.

Этилен-пропиленовые каучуки превосходят другие типы синтетических каучуков (СК) по озоно-, свето- и атмосферостойкости, обладают длительной теплостойкостью при температурах до 150°С и кратковременной при 200°С; хорошей диэлектрической прочностью, низкой плотностью и стойкостью к воздействию окислителей и агрессивных сред.

Благодаря своим свойствам, этилен-пропиленовые каучуки широко используются в автомобилестроении, строительстве, производстве РТИ, олефиновых термоэластопластов, кабельном производстве.

Важной задачей для получения оптимальных физико-химических и физико-механических свойств каучуков и вулканизатов на основе получаемых сополимеров является подбор катализатора.

Использование того или иного катализатора позволяет в широком диапазоне контролировать различные свойства каучука, такие как состав каучука (степень включения этилена), вязкость по Муни, молекулярно-массовое распределение (ММР), конверсия исходного мономера, а также обеспечивать технологичность самого процесса в целом.

Полимеризация в присутствии катализаторов типа Циглера-Натта на основе ванадия (или титана) является одним из наиболее распространенных методов получения этилен-пропиленовых каучуков. Однако, данные катализаторы имеют определенные недостатки, такие, как недостаточно высокий выход каучука на 1 грамм катализатора; низкая технологичность и экологичность вследствие необходимости узла отмывки СКЭПТ от остатков катализатора; широкое ММР (от 3 до 10), которое, с одной стороны, улучшает переработку СКЭПТ, но, с другой стороны, снижает прочность резиновых изделий.

Поэтому в настоящее время в качестве катализаторов полимеризации используются, в основном, металлоценовые и постметаллоценовые каталитические системы.

В настоящее время приоритетным направлением является разработка новых гомогенных одноцентровых катализаторов полимеризации олефинов-пост-металлоценовых, которые характеризуются достижением высоких выходов полимера на грамм катализатора, отличными физико-химическими и физико-механическими свойствами каучуков и вулканизатов на основе получаемых сополимеров, что расширяет потенциальную область их применения.

Другими преимуществами таких катализаторов является обеспечение высокой однородности получаемых полимеров, повышенный выход сополимера по сравнению с каталитическими системами Циглера-Натта, а также широкие возможности в регулировании молекулярно-массового распределения.

Среди широкого спектра постметаллоценовых катализаторов следует выделить комплексы переходных металлов, стабилизированные алкоксидными лигандами (прекатализаторы). Несмотря на относительную простоту приготовления и высокую каталитическую активность в полимеризации альфа-олефинов, в настоящее время имеется немногочисленные сведения о катализаторах подобного строения.

Известен способ получения 1-фенилэтан-1,2-диола, синтез которого осуществляли следующим образом: К раствору окиси стирола (1,2 г, 10 ммоль) в воде (100 мл) добавили нитрат аммония-церия(IV) (11 мг, 20 мкмоль), реакционную смесь перемешивали в течение 10 мин, после чего ее насытили хлоридом натрия и экстрагировали диэтиловым эфиром. Органический слой сушили над сульфатом магния и упарили досуха, после чего остаток очистили с помощью колоночной хроматографии через силикагель, используя смесь гексана и четыреххлористого углерода в соотношении 1:1 в качестве элюента. В результате был получен твердый 1-фенилэтан-1,2-диол белого цвета суммарной массой 1,17 г. Выход составил 85%. N. Iranpoor, I. Mohammadpour Baltork, F. Shiriny Zardaloo, Ceric ammonium nitrate, an efficient catalyst for mild and selective opening of epoxides in the presence of water thiols and acetic acid, Tetrahedron, 1991, v. 47, pp.9861-9866.

Известен способ получения 1-фенилэтан-1,2-диола, синтез которого осуществляли следующим образом: окись стирола (17,5 г, 0,149 моль) растворяли в 150 мл ацетона, затем по каплям добавили раствор 0,5 мл концентрированной серной кислоты в 150 мл воды, не допуская нагревания раствора выше 25°С. Смесь перемешивали в течение 2 ч, после чего ацетон упарили при пониженном давлении. Оставшуюся смесь насытили хлоридом натрия и экстрагировали диэтиловым эфиром. Органический слой промыли растворами гидрокарбоната натрия и хлорида натрия, сушили над сульфатом магния и отфильтровали. Избыток растворителя упарили при пониженном давлении. Твердый остаток желтого цвета перекристаллизовали из гексана. Оставшийся раствор упарили и пропустили через слой силикагеля, используя в качестве элюента смесь гексана и этилацетата в соотношении 3:1. В результате был получен 1-фенилэтан-1,2-диол массой 17 г. Выход составил 83%. J.U. Rhee, Part I. Synthesis of N-heterocyclic furanosides and pyranosides via 5- or 6-exo-trig-radical cyclizations. Part II. (a) Palladium catalyzed silystannylative cyclization of diynes and allenynes (b) Regioselective Diels-Alder reaction of vinylsilane and its application to Papulacandin D core structure, The Ohio State University, 2004, p. 290.

Известен способ получения 1-фенилэтан-1,2-диола, согласно которому в кругло донную колбу объемом 15 мл, снабженную магнитной мешалкой и обратным холодильником, добавили раствор окиси стирола (0,12 г, 1 ммоль) в 1,5 мл воды и 0,5 мл ацетонитрила, после чего добавили фторид сурьмы(III) (17,9 мг, 0,1 ммоль). Реакционную массу кипятили в течение 15 мин, после чего добавили 5 мл воды и перемешивали еще 5 мин. Затем смесь экстрагировали этилацетатаом (2×5 мл), органический слой сушили над сульфатом натрия, после чего упарили при пониженном давлении. Твердый остаток очистили с помощью колоночной хроматографии. В результате был получен 1-фенилэтан-1,2-диол массой 0,12 г. Выход составил 85%. Phosphorus, Sulfur and Silicon and the Related Elements, 2016, 191, p. 1051.

Недостатками указанных способов являются необходимость использования катализаторов, необходимость экстракции, осушки органического слоя безводной солью и дополнительной очистки хроматографическим методом.

Известен способ синтеза 1-фенилэтан-1,2-диола, который проводят следующим образом: к раствору окиси стирола (0,12 г, 1 ммоль) в 1 мл воды и 1,5 мл ацетонитрила добавили трифторацетат железа(III) (39,5 мг, 0,1 ммоль), реакционную массу перемешивали при комнатной температуре в течение 20 минут. Затем реакционную смесь насытили хлоридом натрия и экстрагировали диэтиловым эфиром несколько раз. Объединенный органический слой сушили над безводным сульфатом натрия и упарили досуха. Продукт перекристаллизовали из этилацетата. В результате был получен 1-фенилэтан-1,2-диол массой 0,12 г. Выход составил 85%. Bulletin of the Chemical Society of Japan, 2000, 73, p. 675.

Недостатками данного способа являются использование катализатора и необходимость экстракции.

Наиболее близким к предлагаемому техническому решению является способ синтеза 1-фенилэтан-1,2-диола, который проводят следующим образом: окись стирола (150 г, 1,25 моль) добавили к 1,5 л воды и перемешивали при 60°С в течение 3 ч, затем при 90°С в течение 30 мин. Далее к смеси добавляли 100 г порцию окиси стирола (0,83 моль) и продолжали перемешивание при 60-70°С в течение 6 ч, затем при 85°С в течение 1,5 ч. После охлаждения воду упаривали при пониженном давлении, твердый остаток дважды перекристаллизовали из толуола. В результате был получен 1-фенилэтан-1,2-диол с чистотой 97%. WO 2012027717 А2, опубл. 01.03.2012.

Данный метод получения лиганда имеет ряд преимуществ по сравнению с известными способами: использование воды в качестве единственного реагента и растворителя, отсутствие необходимости использования катализаторов для приготовления лиганда, а также дополнительных методов очистки, в том числе экстракций, перегонок или колоночной хроматографии.

Недостатками данного способа являются достаточно большая продолжительность синтеза, сложный температурный режим и необходимость перекристаллизации из толуола.

Технической задачей, решаемой данным изобретением, является разработка технологичного способа получения 1-фенилэтан-1,2-диола-лиганда прекатализатора 1-фенилэтан-1,2-диолата диизопропилата титана(IV) сольвата изопропанола для получения этилен-пропиленовых каучуков.

Технический результат, достигаемый изобретением, заключается в упрощении способа получения лиганда 1-фенилэтан-1,2-диола и повышении его выхода.

Технический результат достигается тем, что получения лиганда 1-фенилэтан-1,2-диола, согласно изобретению, смешивают окись стирола, толуол и деионизированную воду, перемешивают реакционную смесь при нагревании до температуры 50-110°С в течение 6-12 ч с последующей отгонкой половины объема реакционной смеси, образующийся осадок охлаждают, фильтруют, дважды промывают гексаном и сушат при комнатной температуре при давлении 5 мбар в течение часа.

Указанные отличительные признаки существенны.

Предложенный способ получения 1-фенилэтан-1,2-диола обеспечивает более высокий выход лиганда по сравнению с ближайшим аналогом. Использование толуола в составе реакционной смеси в качестве растворителя с дальнейшей его частичной отгонкой позволяет избежать проблемы осушки продукта. Кроме того, отсутствует необходимость дополнительной перекристаллизации, а также использования других методов очистки. Таким образом, способ является значительно менее трудоемким и более экономичным по сравнению с ближайшими аналогами.

Применение указанного лиганда в составе прекатализатора-1-фенилэтан-1,2-диолата диизопропилата титана(IV) сольвата изопропанола обеспечивает получение этилен-пропиленовых каучуков, которые могут использоваться в автомобилестроении, строительстве, производстве РТИ, олефиновых термоэластопластов, кабельном производстве.

Для получения этилен-пропиленовых каучуков попользуют прекатализатор-1-фенилэтан-1,2-диолат диизопропилат титана(IV) сольват изопропанол, лиганд которого -1-фенилэтан-1,2-диол, получен заявленным способом.

Прекатализатор готовят реакцией 1-фенилэтан-1,2-диола с эквимольным количеством изопропоксида титана(IV).

Изобретение иллюстрируется следующими примерами.

Пример 1

В кругло донную колбу объемом 10 мл, снабженную обратным холодильником и магнитной мешалкой, помещают 5 мл толуола, 210 мкл деионизированной воды (11,6 ммоль) и окись стирола (1 г, 8,3 ммоль). Реакционную массу перемешивают при температуре 50°С в течение 6 ч. Далее отгоняют 50% растворителя, и остаток охлаждают до комнатной температуры. Выпавший осадок фильтруют и дважды промывают холодным гексаном порциями по 2 мл. Полученный продукт сушат при комнатной температуре при давлении 5 мбар в течение часа. Получают 0,96 г 1-фенилэтан-1,2-диола в виде белого кристаллического порошка. Выход составил 84 мас. %. Температура плавления 63-65°С, 1Н ЯМР (300 MHz, CDC13) δ=7,38-7,30 (м, 5Н, Нм), 4,81 (дд, JAr=3,2, 8,0 Гц, 1Н, PhCH), 3,83-3.67 (м, 2Н, CH2), 2.80 (уш. с, 1Н, ОН), 2.29 (уш. с, 1Н, ОН) м.д.

Пример 2

В кругло донную колбу объемом 10 мл, снабженную обратным холодильником и магнитной мешалкой, помещают 5 мл толуола, 210 мкл деионизированной воды (11,6 ммоль) и окись стирола 1 г (8,3 ммоль). Реакционную массу перемешивают при температуре 60°С в течение 6 ч. Далее отгоняют 50% растворителя, и остаток охлаждают до комнатной температуры. Выпавший осадок фильтруют и дважды промывают холодным гексаном порциями по 2 мл. Полученный продукт сушат при комнатной температуре при давлении 5 мбар в течение часа. Получают 0,99 г 1-фенилэтан-1,2-диола в виде белого кристаллического порошка. Выход составил 86 мас. %.

Пример 3

В круглодонную колбу объемом 10 мл, снабженную обратным холодильником и магнитной мешалкой, помещают 5 мл толуола, 210 мкл деионизированной воды (11,6 ммоль) и окись стирола 1 г (8,3 ммоль). Реакционную массу перемешивают при кипении в течение 8 ч. Далее отгоняют 50% растворителя, и остаток охлаждают до комнатной температуры. Выпавший осадок фильтруют и дважды промывают холодным гексаном порциями по 2 мл. Полученный продукт сушат при комнатной температуре при давлении 5 мбар в течение часа. Получают 1,0 г 1-фенилэтан-1,2-диола в виде белого кристаллического порошка. Выход составил 90 мас. %.

Пример 4

В круглодонную колбу объемом 1 л, снабженную обратным холодильником и магнитной мешалкой, помещают 500 мл толуола, 21 мл деионизированной воды (1,16 моль) и окись стирола 100 г (0,83 моль). Реакционную массу перемешивают при температуре 110°C в течение 10 ч. Далее отгоняют 50% растворителя, и остаток охлаждают до комнатной температуры. Выпавший осадок фильтруют и дважды промывают холодным гексаном порциями по 10 мл. Полученный продукт сушат при комнатной температуре при давлении 5 мбар в течение часа. Получают 1,0 г 1-фенилэтан-1,2-диола в виде белого кристаллического порошка. Выход составил 93 мас. %.

Пример 5

В круглодонную колбу объемом 1 л, снабженную обратным холодильником и магнитной мешалкой, помещают 500 мл толуола, 21 мл деионизированной воды (1,16 моль) и окись стирола 100 г (0,83 моль). Реакционную массу перемешивают при температуре 80°С в течение 12 ч. Далее отгоняют 50% растворителя, и остаток охлаждают до комнатной температуры. Выпавший осадок фильтруют и дважды промывают холодным гексаном порциями по 10 мл. Полученный продукт сушат при комнатной температуре при давлении 5 мбар в течение часа. Получают 1,0 г 1-фенилэтан-1,2-диола в виде белого кристаллического порошка. Выход составил 98 мас. %.

Пример 6 (Пример сравнения)

В колбе объемом 3 л окись стирола (150 г, 1,25 моль) добавили к 1,5 л воды и перемешивали при температуре 60°С в течение 3 ч, затем при температуре 90°С в течение 30 мин. Далее к смеси добавляли 100 г порцию окиси стирола (0,83 моль) и продолжали перемешивание при температуре 60°С в течение 6 ч, затем при температуре 85°С в течение 1,5 ч. После охлаждения воду упаривали при давлении 5 мбар и температуре 60°С, твердый остаток дважды перекристаллизовали из толуола. В результате был получено 224 г 1-фенилэтан-1,2-диола в виде белого кристаллического порошка. Выход составил 78 мас. %.

Пример 7 Синтез этилен-пропиленового каучука СКЭП.

В присутствии каталитической системы, включающей прекатализатор-1-фенилэтан-1,2-диолат диизопропилат титана(IV) сольват изопропанол и бинарный сокатализатор (ДЭАХ и Bu2Mg) проводят процесс сополимеризации этилена и пропилена в реакторе автоклавного типа в среде жидкого пропилена при температуре 10°С и парциальном давлении этилена 2 бар. В результате получают синтетический каучук СКЭП с выходом 166 кг на грамм титана, вязкостью по Муни 45,5ед. Муни, содержанием этилена и пропилена 46,9 и 53,1 мас. %, соответственно.

Пример 8 Синтез этилен-пропиленового каучука СКЭПТ.

В присутствии каталитической системы, включающей прекатализатор-1-фенилэтан-1,2-диолат диизопропилат титана(IV) сольват изопропанол и бинарный сокатализатор (ДЭАХ и Bu2Mg) проводят процесс сополимеризации этилена, пропилена и этилиденнорборнена (ЭНБ) в реакторе автоклавного типа в среде жидкого пропилена при температуре 10°С при парциальном давлении этилена 2 бар.

В результате получают синтетический каучук СКЭПТ с выходом 132 кг на грамм титана, вязкостью по Муни 34,6 ед. Муни, содержанием этилена 49,3 мас. %, соответственно.

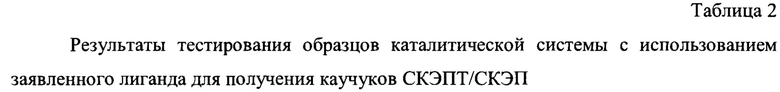

Результаты тестирования способа в соответствии с примерами 1-6, приведены в таблице 1.

Как видно из таблицы, использование разработанного способа синтеза лиганда обеспечивает получение более высокого выхода 1-фенилэтан-1,2-диола (до 98 мас. %).

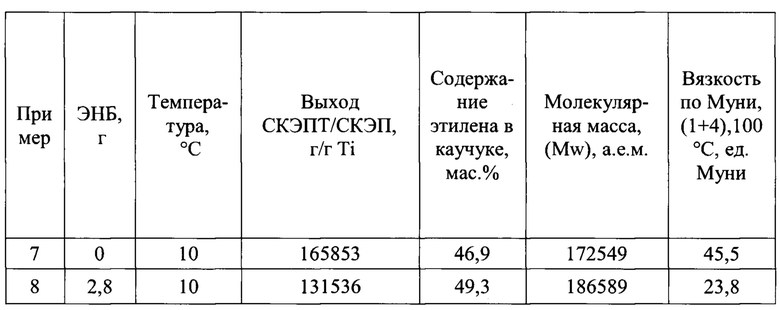

Результаты тестирования образцов каталитической системы с использованием лиганда, полученного в соответствии с примерами 7-8, приведены в таблице 2.

Как видно из таблицы, применение прекатализатора с лигандом, полученным предложенным способом, обеспечивает получение синтетических каучуков СКЭП/СКЭПТ с выходом до 166 кг полимера на г титана, с вязкостью по Муни от 23 до 45,5 ед. Муни и содержанием этилена в каучуках от 46,9 до 49,3 мас. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прекатализатора { 2,4-ди-трет-бутил-6-[(трет-бутилимино)метил]фенолят} оксодихлорида ванадия(V) для синтеза этилен-пропиленовых каучуков СКЭПТ/СКЭП | 2020 |

|

RU2748114C1 |

| Прекатализатор каталитической системы для получения синтетического этилен-пропиленового каучука (варианты), каталитическая система для получения синтетического этилен-пропиленового каучука и способ ее получения | 2021 |

|

RU2774833C1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2800118C2 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2785003C1 |

| Прекатализатор 4-трет-бутилпирокатехинат титана(IV) дихлорид для получения реакторного порошка сверхвысокомолекулярного полиэтилена, каталитическая система для получения реакторного порошка сверхвысокомолекулярного полиэтилена, способ ее получения и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2023 |

|

RU2819612C1 |

| Каталитическая система для получения сверхвысокомолекулярного полиэтилена и способ ее получения | 2023 |

|

RU2820660C1 |

| НОВЫЙ НИКЕЛЬОРГАНИЧЕСКИЙ СИГМА-КОМПЛЕКС-ПРЕКАТАЛИЗАТОР ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2009 |

|

RU2400488C1 |

| ФУНКЦИОНАЛИЗОВАННЫЕ АЗОКАРБОНИЛОМ СИЛАНЫ | 2015 |

|

RU2688516C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ДИЕНОВЫЕ КАУЧУКИ | 2009 |

|

RU2542225C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, ПРЕКАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 2017 |

|

RU2676764C1 |

Изобретение относится к способу получения лиганда 1-фенилэтан-1,2-диола прекатализатора для получения этилен-пропиленовых каучуков СКЭПТ/СКЭП, который характеризуется тем, что смешивают окись стирола, толуол и деионизированную воду, перемешивают реакционную смесь при нагревании до температуры 50-110°С в течение 6-12 ч с последующей отгонкой половины объема реакционной смеси, образующийся осадок охлаждают, фильтруют, дважды промывают гексаном и сушат при комнатной температуре при давлении 5 мбар в течение часа. Технический результат заключается в упрощении способа получения лиганда 1-фенилэтан-1,2-диола и повышении его выхода. 2 табл., 8 пр.

Способ получения лиганда 1-фенилэтан-1,2-диола прекатализатора для получения этилен-пропиленовых каучуков СКЭПТ/СКЭП, характеризующийся тем, что смешивают окись стирола, толуол и деионизированную воду, перемешивают реакционную смесь при нагревании до температуры 50-110°С в течение 6-12 ч с последующей отгонкой половины объема реакционной смеси, образующийся осадок охлаждают, фильтруют, дважды промывают гексаном и сушат при комнатной температуре при давлении 5 мбар в течение часа.

| WO 2012027717 A2, 01.03.2012 | |||

| CN 85101578 A, 18.02.1987 | |||

| MICHAL JAGR ET AL., Styren a styrene-7,8-oxid: metabolismus a analyticke metody stanoveny aduktu s proteiny, Chem.Listy, 2009, v.103, p.p.902-910 | |||

| ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ ИЗ РАСТВОРА | 1997 |

|

RU2190627C2 |

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

2021-05-19—Публикация

2020-09-11—Подача