Изобретение относится к неразрушающему контролю изделий и может быть использовано для эксплуатационного контроля длинномерных изделий, в которых в процессе эксплуатации высока вероятность появления опасных поперечно ориентированных трещин и неопасных продольных расслоений. С целью предупреждения аварийных ситуаций, в процессе эксплуатации такие изделия периодически подвергают неразрушающему контролю ультразвуковыми (УЗ), магнитными, вихретоковыми методами, оптическими методами просвечивания или сочетанием этих методов.

При реализации указанных методов контроля, в основном, получают информацию о наличии (или отсутствии) дефектов в изделии и, редко, - об ориентации дефекта. В тоже время, в зависимости от нагрузки, действующей на изделие, трещины разной ориентации по-разному влияют на несущую способность конструкции. Например, при контроле длинномерных изделий (балок, труб, профильных несущих конструкций, буровых штанг, осей, контактных проводов и т.п.) поперечно ориентированные дефекты представляют большую проблему, поскольку тангенциальные силы растяжения способствуют росту дефекта или трещины. Напротив, продольно ориентированные трещины представляют меньшую угрозу безопасности эксплуатации изделия.

Одним из массовых длинномерных изделий являются железнодорожные рельсы, уложенные в путь. Поперечные трещины, возникающие в любом месте сечения, могут весьма быстро развиваться и привести к хрупкому излому рельса по всей высоте [1]. В тоже время продольные трещины не оказывают существенного влияния на прочностные характеристики рельса и могут развиваться достаточно длительное время.

Известен способ лазерно-акустического контроля [2], где об ориентации дефекта в изделии судят по соотношению амплитуд сигналов на приемных электроакустических преобразователях (ЭАП), расположенных на противоположной от плоскости возбуждения УЗ колебаний стороне изделия. Причем возбуждение упругих колебаний производят фокусированным лазерным лучом.

Известны УЗ способы оценки дефектов в головке рельсов [3, 4] и в изделиях с эквидистантными поверхностями [5], позволяющие определить ориентацию внутреннего дефекта изделия теневым и эхо методами контроля. Однако, реализация известных способов требует двустороннего доступа к изделию, что в практических условиях не всегда возможно.

Известны УЗ способы определения ориентации [6, 7] или типа [8] дефектов в металлических изделиях при одностороннем доступе. Однако указанные способы трудоемки, требует применения нескольких электроакустических преобразователей (ЭАП) с разными углами ввода или предусматривают выполнение сложных вычислительных операций [8], а также и обладают низкой достоверностью контроля.

Известен способ определения направленности дефекта внутри конструктивного элемента [9], защищенный патентом фирмы «Сименс», где ориентацию дефекта определяют с помощью нескольких ЭАП, установленных в разные точки изделия, учитывают направление звукового воздействия и временной интервал между моментом излучения и приема УЗ колебаний. Способ также является весьма трудоемким и обладает низкой достоверностью.

Известны способы бесконтактного контроля поверхностных и внутренних дефектов оптическим [10] и магнитным [11] методами, позволяющие определять ориентацию дефекта, в частности, путем измерения топографии тангенциальной составляющей магнитного поля в разных точках над дефектом.

Общим недостатком рассмотренных способов определения параметров дефектов в эксплуатируемых изделиях является то, что для оценки ориентации искомых дефектов не используют информацию, содержащуюся в результатах периодического контроля. В то же время, с развитием цифровой техники практически всегда, при проведении эксплуатационного контроля, сигналы дефектоскопии совместно с координатами обнаруженных аномальных участков изделия сохраняются в виде дефектограмм и позволяют использовать их при последующих контролях.

Яркими примерами такого подхода являются способы диагностики рельсового пути с регистрацией сигналов контроля [12, 13, 14], заключающиеся в том, что осуществляют многократный контроль изделия, сканируя изделие при идентичных условиях с определенными временными интервалами между сканированиями, регистрируют сигналы последовательного контроля и по результатам анализа принимают решение о степени опасности обнаруженного дефекта.

Недостатком способа [14], принятого за прототип, является низкая достоверность контроля, связанная с тем, что способ не предусматривает определение ориентации дефектов путем выделения сигналов от наиболее опасных поперечных трещин на фоне сигналов от других типов (продольных) дефектов.

Приведенные выше технические решения показывают, что задача определения ориентации дефектов в протяженных (длинномерных) изделиях является важной для любых методов неразрушающего контроля, так как именно ориентация трещин влияет на прочностные характеристики указанных изделий.

Техническим результатом заявляемого способа является повышение достоверности и информативности неразрушающего контроля путем определения ориентации дефекта и выявления наиболее опасных для длинномерных изделий поперечных трещин.

Задачей заявляемого способа является определение ориентации дефектов в длинномерных (протяженных) изделиях, используя результаты многократного (через определенные периоды времени) сканирования.

Для решения указанной задачи в способе оценки ориентации дефектов в длинномерных изделиях по результатам неразрушающего контроля сканируют изделие при идентичных условиях с определенными временными интервалами между сканированиями, регистрируют сигналы последовательного контроля с привязкой их к координатам изделия и по результатам анализа принимают решение о наличии дефекта, дополнительно выбирают наиболее информативный параметр сигналов от дефекта, по полученным при последовательных контролях значениям формируют линию регрессии и по величине параметров линии регрессии оценивают ориентацию дефекта.

Основная идея заявляемого способа заключается в том, что используя результаты многократного (через определенные периоды времени) сканирования по анализу поведения информативных параметров контроля при последовательных контролях определяют скорость их изменения и по этим данным судят об ориентации дефектов.

Существенными отличиями заявляемого способа оценки ориентации дефектов в длинномерных изделиях по результатам неразрушающего контроля от прототипа являются:

1. В заявляемом способе указан конкретный подход определения ориентации дефектов в контролируемом изделии путем построения линии регрессии информативных параметров сигналов от потенциальных дефектов. По наклону (параметрам) линии регрессии, обнаруженные дефекты относят к опасным поперечным трещинам или к неопасным продольным расслоениям. В прототипе вопросы дифференциации дефектов по их ориентации не рассматриваются. Анализ сигналов от искомых дефектов в прототипе носит субъективный характер, зависящий от опыта оператора, его внимательности и т.п.

2. Для построения линии регрессии по получаемым в процессе периодического контроля данным используют наиболее информативный параметр сигналов неразрушающего контроля. Причем, этот параметр может быть одиночным (например, амплитуда сигнала) или составным, комплексным (например, произведение условной протяженности дефекта на максимальную амплитуду эхо сигнала при УЗ контроле). В прототипе в качестве информативного параметра, как это следует из описания [14], в основном, выбрано количество принятых эхо-импульсов от дефекта, которое трудно отнести к наиболее информативным параметрам разноориентированных дефектов.

3. В заявляемом способе впервые для оценки ориентации дефекта используют результаты многократного (до 40 и более раз!) контроля через определенные временные интервалы. Для решения поставленной задачи используется известная с точки зрения механики разрушения твердых тел [15] закономерность, что поперечные дефекты в протяженных (длинномерных) изделиях под воздействием нагрузки развиваются существенно с большей скоростью, чем продольные и могут привести к разрушению изделия. В прототипе вопросы оценки ориентации дефектов по результатам многократного контроля не рассматриваются.

Заявляемый способ оценки ориентации дефектов иллюстрируют следующие графические материалы:

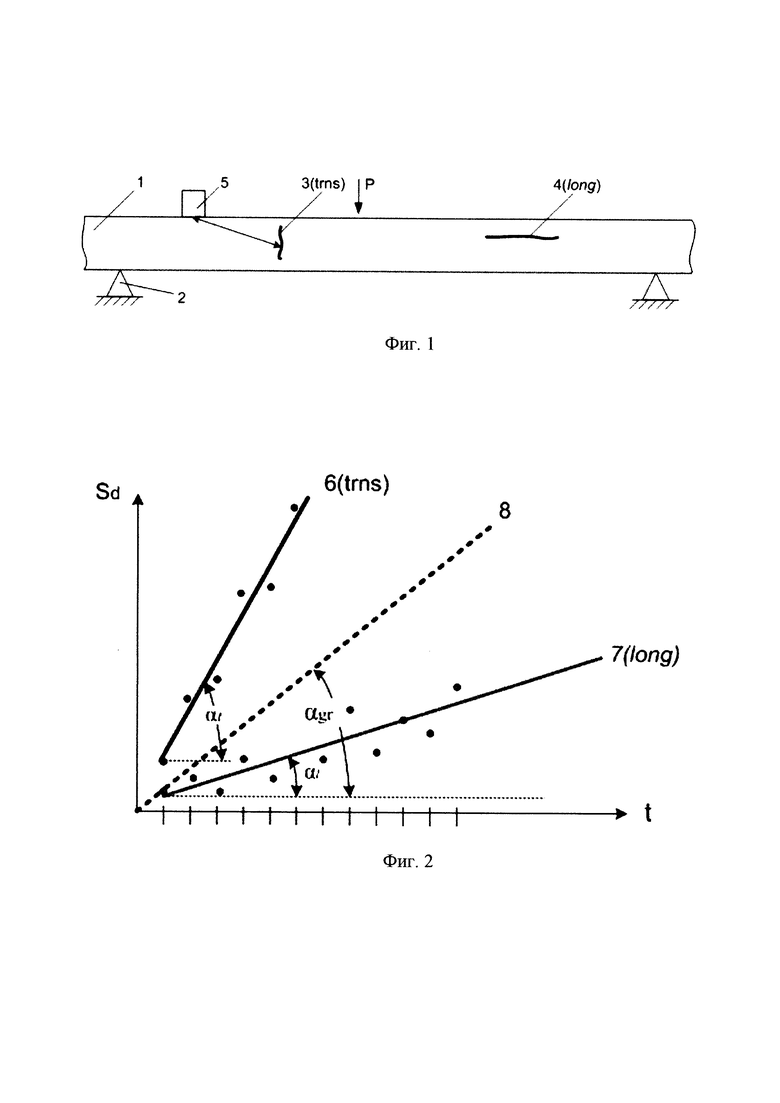

Фиг. 1 - Изображение контролируемого длинномерного изделия с внутренними дефектами разной ориентации, где:

1. Контролируемое изделие - железнодорожный рельс, несущая балка, ось и т.п.

2. Опоры длинномерного изделия.

3(trns). Поперечно (transversal) ориентированная трещина.

4(long). Продольная (longitudinal) трещина.

5. Преобразователь метода неразрушающего контроля.

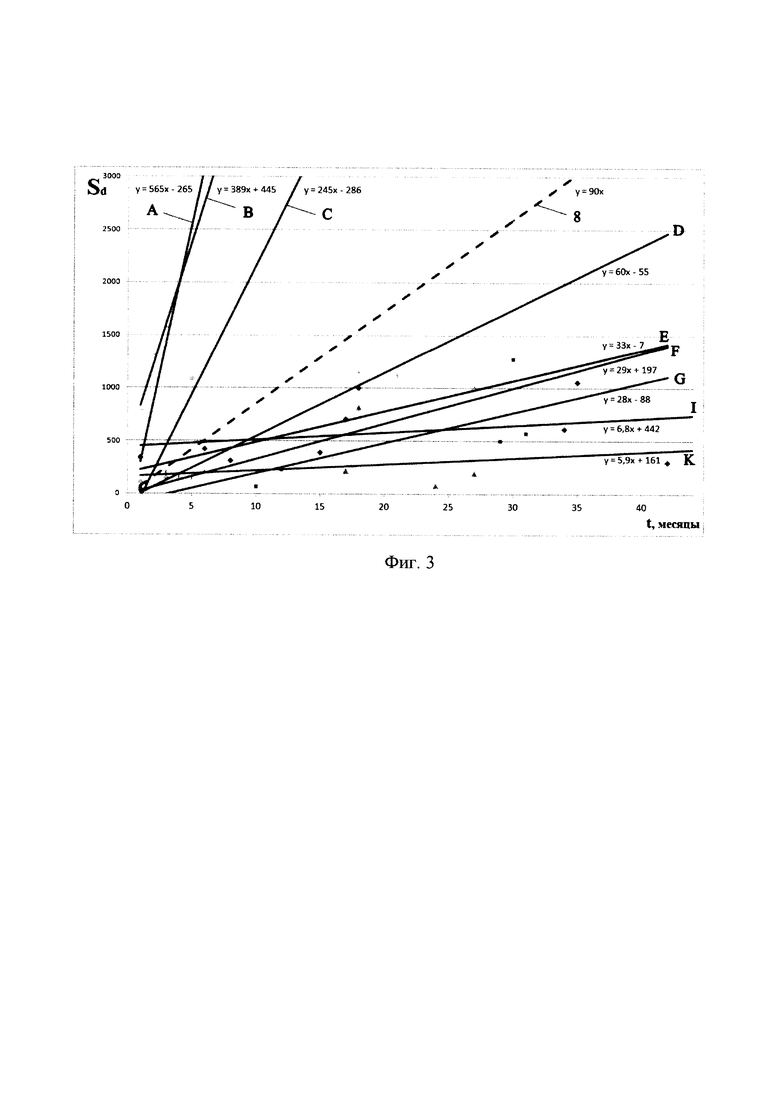

Фиг. 2. - Линии регрессии [16] информативного параметра для дефектов разной ориентации, где:

6(tras). - Линия регрессии поперечных дефектов с углом наклона линии αt.

7(long). - Линия регрессии продольных повреждений с углом наклона линии αl.

8. Граничная линия регрессии с углом αgr.

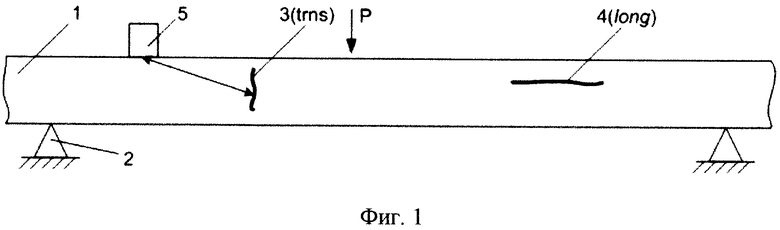

Фиг. 3 - Результаты измерений параметров девяти реальных дефектов в головке рельсов, полученные при периодическом УЗ контроле, где:

А, В и С - линии регрессии поперечных дефектов.

D, Е, F, G, I, K - линии регрессии продольных трещин.

Рассмотрим возможность реализации заявляемого способа на примере обработки сигналов ультразвукового метода неразрушающего контроля в процессе обнаружения дефектов в рельсах, уложенных в путь.

На Фиг. 1 приведено схематичное изображение длинномерного металлического изделия 1 (железнодорожного рельса), расположенного на опорах 2 (шпалы рельсового пути), которое подвергается вертикально направленной нагрузке Р. В процессе эксплуатации в изделии могут развиваться опасные поперечно ориентированные трещины 3(trns) или неопасные продольные трещины 4(long). Для обнаружения указанных внутренних дефектов применяются преобразователи 5, реализующие контроль изделия ультразвуковыми методами неразрушающего контроля.

Например, при периодическом ультразвуковом контроле изделия могут быть зафиксированы эхо-сигналы, отраженные от дефекта. При перемещении ЭАП 5 по поверхности изделия (сканировании) с привязкой к координате изделия регистрируют и отображают параметры получаемых эхо-сигналов (амплитуду, условные размеры, глубину залегания дефекта, коэффициент выявляемости и т.п.) на А-скане или В-скане [17].

На Фиг. 1 преобразователь 5 показан условно. В общем случае, он может содержать один или несколько отдельных разноориентированных датчиков (матрица датчиков) и реализовывать многоканальный контроль. В этом случае, сигналы, полученные отдельными датчиками известными способами [18], необходимо привести к единому дефектному сечению и зафиксировать координаты дефекта в изделии 1.

Зачастую оператору по результатам однократного контроля и отображаемым дефектограммам крайне сложно (практически невозможно) определить тип (ориентацию) внутреннего дефекта. Выявляемость дефектов напрямую зависит от квалификации, практического опыта, соблюдения требуемых параметров контроля, физического состояния и внимательности оператора, выполняющего контроль. Т.е. при однократном контроле достоверность оценки ориентации дефектов в длинномерном изделии крайне низкая.

Для возможности объективной оценки анализируемого дефекта целесообразно выбрать один или несколько наиболее информативных параметров дефекта Sd и наблюдать за динамикой его изменения при многократном контроле через определенные временные интервалы t.

Для УЗ методов в качестве параметра Sd может использоваться максимальная или суммарная амплитуда отраженных от дефекта эхо-сигналов, условная протяженность по длине рельса или условная высота пачек сигналов, коэффициент выявляемости дефекта и проч. [17]. Для магнитного метода - размах сигнала при изменении величины магнитного поля над несплошностью [19]. Для оптических методов [10, 20] - уровень превышения отраженного от поверхности изделия светового потока от заданного уровня.

Анализ множества реальных дефектограмм УЗ контроля рельсов показывает, что от наиболее опасных - поперечных - трещин в головке рельсов характерно появление эхо-сигналов значительной амплитуды и условных размеров, причем наблюдается быстрое увеличение этих сигналов при следующем контроле. В тоже время, от кромок продольных трещин в головке рельсов формируются более слабые эхо-сигналы с малыми условными размерами и амплитудой, причем, их величина непостоянна и может даже уменьшиться при последующем контроле из-за изменения отражающих свойств продольного расслоения.

Очевидно, под воздействием циклических вертикальных нагрузок (например, проходящих поездов, воздействующих на рельсы) длинномерное изделие работает на изгиб и растяжение, что способствует быстрому росту поперечных трещин. При достижении дефекта критических размеров может произойти хрупкий излом изделия [1]. Продольные расслоения практически не меняют суммарной толщины изделия, развиваются медленными темпами (в рельсах - в течение нескольких месяцев и даже годы) и, как правило, не приводят к аварийным последствиям.

В заявляемом способе предлагается при периодическом контроле изделия измерять и регистрировать (в том числе, и в автоматическом режиме) значения информативного параметра Sd искомых дефектов через определенные временные интервалы t (Фиг. 2).

Полученные значения целесообразно отображать в прямоугольной системе координат и аппроксимировать с помощью линий регрессии [16].

Для упрощения можно использовать линейную парную регрессию, уравнение которой имеет вид:

Sd=S0+kt,

где S0 - начальное значение измеряемого параметра дефекта, t - текущее время измерения (день, месяц и проч.), k - угловой коэффициент, коэффициент регрессии.

По величине углового коэффициента:

k=tg α,

где α - угол наклона линии регрессии, можно судить о динамике развития сигналов от дефектов, причем, чем больше значение углового коэффициента - тем опаснее дефект. Очевидно, и как следует из [15], для быстро развивающихся поперечных дефектов угол αt наклона линии регрессии 6(trns) будет значительно больше (Фиг. 2), чем αl для медленно развивающихся продольных повреждений 7(long).

Для практических случаев анализа целесообразно ввести понятие граничного коэффициента регрессии 8 (линия с углом αgr), который позволяет (в том числе, и в автоматическом режиме) разделять продольные и поперечные трещины с помощью объективного показателя - числового значения. Граничное значение коэффициента наклона может быть определено на основе экспериментальных исследований сигналов от реальных дефектов в контролируемых изделиях, с учетом условий их эксплуатации и действующих нагрузок.

Для упрощения, в данном примере приведено уравнение линейной парной регрессии. Экспериментально измеренные значения параметра дефекта Sd могут быть аппроксимированы с большей точностью, применяя кривые нелинейных регрессий (полиномиальных, степенных, экспоненциальных, логарифмических). В любом случае, по параметрам линий регрессии можно отслеживать динамику поведения информативного параметра сигналов от дефектов при многократном контроле.

На Фиг. 3 в качестве примера представлены результаты измерений параметров девяти реальных дефектов рельсов, полученные при периодическом УЗ контроле участков рельсового пути Октябрьской дирекции инфраструктуры ОАО «РЖД» с помощью вагонов-дефектоскопов. Совершенствование дефектоскопических систем привело к возможности их применения на высокоскоростных транспортных средствах, двигающихся со скоростями до 80 км/час, что не требует длительного занятия рельсовых путей и позволяет повысить частоту проездов и вероятность обнаружения дефектов, а значит - безопасность движения поездов. В результате, рельсовые пути дефектоскопируются, как правило, несколько раз в месяц (от 16 до 50 раз в год [21]).

По оси абсцисс (Фиг. 3) отложено время контроля t (календарный месяц), по оси ординат - измеренные на дефектограмме значения информативного параметра дефекта Sd. Полученные значения аппроксимированы линиями прямой регрессии. Видно, что некоторые дефекты (линии регресса D, Е, F, G, I, K на Фиг. 3) могут наблюдаться в течение нескольких десятков месяцев (до 40 месяцев и более). Другие же (линии А, В и С на Фиг. 3) - достигают критических размеров за 4-10 месяцев и должны быть изъяты из пути. В любом случае, при среднем межпроверочном интервале 9-15 дней, поведение информативного параметра дефекта до достижения критического значения может наблюдаться не менее чем десять раз, что вполне достаточно для построения линии регрессии.

По полученным экспериментальным данным для поперечных трещин в головке рельсов А, В, С значение углового коэффициента лежит в диапазоне k=245-565; для продольных трещин в головке рельсов D, Е, F, G, I, K угловой коэффициент составляет k=6-60 (Фиг. 3). В данном примере граничное значение 8, позволяющие определить преимущественную ориентацию трещины, выбрано kgr=90. Отметим, что впоследствии поперечная ориентация исследуемых дефектов А, В и С подтверждена после изъятия из пути и принудительных доломов остродефектных рельсов, а продольная ориентация дефектов D, Е, F, G, I, K - путем натурного осмотра и ручного УЗ контроля со всех доступных плоскостей рельса, а также доломами изъятых рельсов.

Таким образом, между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом существует причинно-следственная связь, а именно:

- использование результатов многократного (через определенные временные интервалы) контроля позволяет оценивать преимущественную ориентацию дефекта, что повышает достоверность неразрушающего контроля;

- построение линии регрессии информативного параметра сигналов от потенциальных дефектов позволяет отслеживать динамику (скорость развития) поведения дефекта в изделии и повышает информативность контроля;

- выбор наиболее информативного параметра для конкретного метода при многократной диагностике позволяет строить корректные линии регрессии, что упрощает и конкретизирует процедуру анализа сигналов и повышает достоверность контроля;

- анализ параметров линии регрессии сигналов от дефектов позволяет оценивать ориентацию трещин и способствует повышению информативности и достоверности результатов неразрушающего контроля изделий.

Таким образом, заявляемый способ может быть реализован и позволяет определять преимущественную ориентацию и степень опасности дефекта в длинномерных изделиях путем вычисления углового коэффициента линии регрессии, построенной по периодически измеряемым значениям информативного параметра дефекта.

Источники информации

1. Шур Е.А. Повреждения рельсов. - М.: Интертекст, 2012. - 192 с.

2. SU 1775660.

3. RU 2340495.

4. RU 2466386.

5. RU 2622459.

6. RU 1290156.

7. RU 1516958.

8. RU 2524451.

9. RU 2538069.

10. RU 2058546.

11. RU 1820310.

12. US 5574224.

13. US 5777891.

14. RU 2184373.

15. Пестриков В.Μ., Морозов Ε.Μ. Механика разрушения. Курс лекций. - СПб.: ЦОП Профессия, 2012. - 552 с.

16. Корн Г., Корн Т. Справочник по математике. - М.: Наука, 1973.

17. Марков Α.Α., Козьяков А.Б., Кузнецова Е.А. Расшифровка дефектограмм ультразвукового контроля. Практическое пособие. - СПб.: «Образование - Культура». 2006. - 206 с.

18. RU 2227911.

19. RU 2707977.

20. RU 2642687.

21. Распоряжение «О внесении изменений в Положение о системе неразрушающего контроля рельсов и эксплуатации средств рельсовой дефектоскопии в путевом хозяйстве железных дорог ОАО «РЖД» (утв. распоряжением ОАО «РЖД» от 21.05.2020 г. №1067/р).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| Способ прогнозирования развитий аномалий в головке рельсов | 2019 |

|

RU2699942C1 |

| Способ динамической корректировки чувствительности дефектоскопических средств при высокоскоростном контроле длинномерных объектов | 2021 |

|

RU2774096C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

| Способ ультразвукового контроля подошвы рельсов | 2016 |

|

RU2645818C1 |

| Способ зеркально-теневого ультразвукового контроля с адаптивным пороговым уровнем | 2022 |

|

RU2787948C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| Способ ультразвукового контроля локальных участков железнодорожных рельсов | 2023 |

|

RU2818035C1 |

| Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин | 2022 |

|

RU2788475C1 |

Использование: для неразрушающего контроля длинномерных изделий. Сущность изобретения заключается в том, что изделие сканируют при идентичных условиях с определенными временными интервалами между сканированиями, регистрируют сигналы последовательного контроля с привязкой их к координатам изделия и по результатам анализа принимают решение о наличии дефекта, выбирают наиболее информативный параметр сигналов от дефекта, по полученным при последовательных контролях значениям формируют линию регрессии и по величине параметров линии регрессии оценивают ориентацию дефекта. Технический результат: повышение достоверности и информативности неразрушающего контроля путем определения ориентации дефектов и выявления наиболее опасных для длинномерных изделий поперечных трещин. 3 ил.

Способ оценки ориентации дефектов в длинномерных изделиях по результатам неразрушающего контроля, заключающийся в том, что сканируют изделие при идентичных условиях с определенными временными интервалами между сканированиями, регистрируют сигналы последовательного контроля с привязкой их к координатам изделия и по результатам анализа принимают решение о наличии дефекта, отличающийся тем, что выбирают наиболее информативный параметр сигналов от дефекта, по полученным при последовательных контролях значениям формируют линию регрессии и по величине параметров линии регрессии оценивают ориентацию дефекта.

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 2001 |

|

RU2184373C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ОБНАРУЖЕНИЯ МИКРОТРЕЩИН НА ПОВЕРХНОСТИ КАТАНИЯ ГОЛОВКИ РЕЛЬСА | 2017 |

|

RU2652511C1 |

| US 2002108445 A1, 15.08.2002 | |||

| WO 2014027977 A1, 20.02.2014. | |||

Авторы

Даты

2021-06-01—Публикация

2020-09-07—Подача