ОБЛАСТЬ И УРОВЕНЬ ТЕХНИКИ

Изобретение относится к половине барабана, станку для сборки шин и способу эксплуатации указанного станка для сборки шин.

В ЕР 2698243 А1 раскрыт безрукавный барабан для сборки шин, который содержит центральную секцию с множеством центральных сегментов вместо резинового рукава. Известный барабан для сборки шин используется для одностадийной сборки шин. Это требует, чтобы барабан для сборки шин был выполнен с возможностью аксиального расширения и сужения, а также радиального расширения и сужения. Вследствие того, что центральная секция опирается на обе боковые части барабана для сборки шин, важно, чтобы обе боковые части барабана для сборки шин перемещались синхронно. Если одна боковая часть барабана не будет синхронизирована с другой боковой частью барабана, могут возникнуть проблемы неоднородности шины. В известном барабане для сборки шин с большой выпуклостью используется шпиндель внутри вала барабана для синхронного перемещения обеих боковых частей барабана в аксиальном направлении друг к другу. Барабан для сборки шин дополнительно содержит пневматические поршни, которые заставляют соединительные элементы смещаться и толкать центральные сегменты в радиальном направлении наружу в положение с большой выпуклостью.

Известный барабан для сборки шин имеет недостаток, заключающийся в том, что очень трудно или вообще невозможно точно синхронизировать пневматическое приведение в действие соединительных элементов в обеих боковых частях барабана для сборки шин. Следовательно перемещение центральных сегментов в радиальном направлении наружу может не быть точно радиальным перемещением, что вызывает деформации и/или натяжение в компонентах шины, опирающихся на них.

Задача настоящего изобретения состоит в том, чтобы предложить половину барабана, станок для сборки шин и способ эксплуатации указанного станка для сборки шин, при которых синхронизация станка для сборки шин может быть улучшена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения предложена первая половина барабана, предназначенная для формирования - вместе со второй половиной барабана - барабана для сборки шин, предусмотренного в станке для сборки шин, при этом станок для сборки шин содержит ось вращения и вал барабана, проходящий вдоль оси вращения для обеспечения опоры для указанной первой половины барабана и указанной второй половины барабана с противоположных сторон от центра барабана для сборки шин, при этом станок для сборки шин дополнительно содержит первый приводной элемент и второй приводной элемент, выполненные с возможностью перемещения в аксиальном направлении, параллельном оси вращения, относительно первой половины барабана, при этом первая половина барабана содержит:

- основание для установки первой половины барабана на валу барабана, при этом основание имеет центральную ось, которая расположена так, что она совпадает с осью вращения, при этом основание выполнено с возможностью перемещения по валу барабана в аксиальном направлении, параллельном указанной центральной оси; и

- секцию для перевода короны в верхнее положение, содержащую множество сегментов короны, распределенных по окружности вокруг указанной центральной оси и выполненных с возможностью перемещения относительно основания в направлении к верхнему положению короны наружу в радиальном направлении относительно центральной оси из нижнего положения короны к верхнему положению короны;

при этом первая половина барабана содержит перемещающий элемент для смещения сегментов короны в направлении к верхнему положению короны, при этом первая половина барабана дополнительно содержит первый соединительный элемент для соединения первого приводного элемента с основанием для обеспечения перемещения основания в аксиальном направлении и второй соединительный элемент для соединения второго приводного элемента с перемещающим элементом для обеспечения перемещения сегментов короны в направлении к верхнему положению короны.

При использовании первого соединительного элемента и второго соединительного элемента для функционального соединения основания и перемещающего элемента с соответствующими приводными элементами станка для сборки шин внутри вала барабана другие приводные механизмы, такие как шпиндель или тяга толкающе-тянущего типа, могут быть использованы для синхронизированного приведения в действие половин барабана. Механическая передача со шпинделями и/или тягами толкающе-тянущего типа может быть значительно более точной и прямой, чем, например, приводные механизмы с пневматическим приводом. В частности, могут быть обеспечены синхронное управление сегментами корон обеих половин барабана и, следовательно, точное управление центральной секцией барабана для сборки шин.

В варианте осуществления первый приводной элемент и второй приводной элемент выполнены с возможностью перемещения в аксиальном направлении внутри вала барабана, при этом первый соединительный элемент и второй соединительный элемент выполнены с возможностью соединения первого приводного элемента и второго приводного элемента соответственно с основанием и перемещающим элементом внутри вала барабана. Следовательно, приведение в действие первой половины барабана может осуществляться посредством использования приводных элементов, которые не являются частью первой половины барабана и которые расположены внутри вала барабана.

В дополнительном варианте осуществления первый соединительный элемент и второй соединительный элемент выполнены с возможностью их перемещения независимо друг от друга. Следовательно, управление аксиальным перемещением основания и радиальным перемещением сегментов короны может осуществляться по отдельности и/или независимо.

В дополнительном варианте осуществления перемещающий элемент выполнен с возможностью перемещения в направлении приведения короны в действие, параллельном аксиальному направлению. Следовательно, перемещающий элемент может быть перемещен вместе и/или согласованно со вторым приводным элементом внутри вала барабана.

В дополнительном варианте осуществления первая половина барабана выполнена с возможностью ее размещения на валу барабана так, чтобы направление приведения короны в действие было направлено от центра барабана для сборки шин. Следовательно, сегменты короны могут быть перемещены в направлении к верхнему положению короны посредством перемещения перемещающего элемента в направлении приведения короны в действие, представляющем собой направление от центра барабана для сборки шин.

В дополнительном варианте осуществления коронная секция содержит опору для короны, предназначенную для обеспечения опоры для сегментов короны относительно основания, и приводной компонент для короны, предназначенный для перемещения сегментов короны относительно опоры для короны, при этом перемещающий элемент выполнен с возможностью приведения приводного компонента для короны в движение в направлении приведения короны в действие, и при этом приводной компонент для короны выполнен с возможностью преобразования перемещения перемещающего элемента в направлении приведения короны в действие в перемещение сегментов короны в направлении к верхнему положению короны. Следовательно, приводной элемент, перемещаемый в аксиальном направлении внутри вала барабана, может быть использован для осуществления радиального перемещения сегментов короны в направлении к верхнему положению короны.

В дополнительном варианте осуществления перемещающий элемент выполнен с поверхностью для приведения короны в действие, обращенной в направлении приведения короны в действие для контакта с приводным компонентом для короны в указанном направлении приведения короны в действие и для перемещения приводного компонента для короны в направлении приведения короны в действие посредством указанного контакта. Поскольку перемещающий элемент входит только в простой контакт с приводным компонентом для короны, перемещающий элемент может быть перемещен независимо и/или свободно по отношению к приводному компоненту для короны в аксиальном направлении, противоположном направлению приведения короны в действие, например, для обеспечения других операций барабана для сборки шин, таких как операция заворота.

В дополнительном варианте осуществления опора для короны и приводной компонент для короны содержат две противоположные поверхности, передающие приводное усилие, по меньшей мере, одна из которых наклонена относительно другой, и при этом каждый сегмент короны содержит клин, который вставлен между противоположными поверхностями, передающими приводное усилие, при этом приводной компонент для короны выполнен с возможностью перемещения в направлении приведения короны в действие к опоре для короны для вытеснения клина наружу в направлении к верхнему положению короны. Взаимодействие между клином и противоположными поверхностями, передающими приводное усилие, представляет собой простой, но при этом эффективный и точный механизм для преобразования аксиального перемещения перемещающего элемента в радиальное перемещение или по существу радиальное перемещение сегментов короны.

В дополнительном варианте осуществления коронная секция содержит поджимающий элемент для смещения приводного компонента для короны в сторону от опоры для короны в аксиальном направлении. Это смещение обеспечивает возможность возврата сегментов короны к нижнему положению короны.

В дополнительном варианте осуществления первая половина барабана содержит фиксирующий элемент, который выполнен с возможностью фиксации приводного компонента для короны в аксиальном направлении относительно основания. При фиксации приводного компонента для короны может быть обеспечено то, что сегменты короны будут оставаться в верхнем положении короны во время других операций барабана для сборки шин, например, во время операции придания формы или операции заворота.

В варианте осуществления приводной компонент для короны содержит фиксирующее отверстие, при этом фиксирующий элемент представляет собой стопорный палец, который выполнен с возможностью вставки в фиксирующее отверстие. Стопорный палец может быть просто перемещен в фиксирующее отверстие для фиксации приводного компонента для короны.

В варианте осуществления стопорный палец пневматически приводится в движение между положением фиксации и положением расфиксации, при этом первая половина барабана предусмотрена с датчиком скорости потока, предназначенным для обнаружения прерывания воздушного потока, указывающего на нахождение стопорного пальца в одном из положения фиксации и положения расфиксации. Поскольку стопорный палец может быть невидимым с наружной стороны барабана для сборки шин, указанное обнаружение может быть полезным для определения фактического положения стопорного пальца.

В дополнительном варианте осуществления сегменты короны расположены с одной стороны перемещающего элемента, и фиксирующий элемент расположен со стороны перемещающего элемента, противоположной по отношению к сегментам короны, при этом приводной компонент для короны проходит от сегментов короны, расположенных с данной одной стороны перемещающего элемента, до фиксирующего элемента, расположенного с противоположной стороны перемещающего элемента. Следовательно, сегменты короны могут быть зафиксированы посредством фиксирующего элемента, который расположен со стороны перемещающего элемента, противоположной по отношению к сегментам короны, подлежащим фиксации.

В дополнительном варианте осуществления перемещающий элемент выполнен с возможностью перемещения в аксиальном направлении относительно зафиксированного приводного компонента для короны. Следовательно, перемещающий элемент может быть перемещен независимо и/или свободно относительно зафиксированного приводного компонента для короны для обеспечения других операций барабана для сборки шин, например, операции заворота, как описано в дальнейшем.

Первая половина барабана предпочтительно дополнительно предусмотрена с секцией для заворота, содержащей множество рычагов для заворота, распределенных по окружности вокруг указанной центральной оси, и опору для рычагов, предназначенную для обеспечения опоры для указанных рычагов для заворота относительно основания, при этом опора для рычагов выполнена с возможностью перемещения в направлении приведения рычагов в действие, противоположном направлению приведения короны в действие, при этом рычаги для заворота выполнены с возможностью поворота относительно опоры для рычагов из нижнего положения рычагов к верхнему положению рычагов в качестве реакции на перемещение опоры для рычагов в направлении приведения рычагов в действие, при этом перемещающий элемент выполнен с возможностью перемещения в направлении приведения рычагов в действие относительно зафиксированного приводного компонента для короны для перемещения опоры для рычагов в указанном направлении приведения рычагов в действие. Следовательно, две операции барабана для сборки шин могут обеспечиваться посредством одного и того же перемещающего элемента. В частности, перевод короны в верхнее положение может обеспечиваться посредством перемещения перемещающего элемента в направлении приведения короны в действие, в то время как заворот может обеспечиваться посредством перемещения перемещающего элемента в противоположном направлении приведения рычагов в действие. Это может обеспечить значительное уменьшение числа приводных элементов, требующихся для работы барабана для сборки шин.

В варианте осуществления перемещающий элемент выполнен с поверхностью для приведения рычагов в действие, обращенной в направлении приведения рычагов в действие для контакта с опорой для рычагов и для перемещения опоры для рычагов в направлении приведения рычагов в действие посредством указанного контакта. Поскольку перемещающий элемент входит только в простой контакт с опорой для короны, перемещающий элемент может быть перемещен независимо и/или свободно по отношению к опоре для короны в аксиальном направлении, противоположном направлению приведения рычагов в действие, например, для обеспечения других операций барабана для сборки шин, например, ранее описанной операции перевода короны в верхнее положение.

В дополнительном варианте осуществления секция для заворота содержит дистанционирующий элемент, который проходит от одного из компонентов, представляющих собой основание и опору для рычагов, в аксиальном направлении к другому из компонентов, представляющих собой основание и опору для рычагов, при этом дистанционирующий элемент служит для сохранения расстояния, соответствующего зазору между опорой для рычагов и основанием, при этом перемещающий элемент выполнен с возможностью перемещения в направлении приведения короны в действие на указанное расстояние, соответствующее зазору, для перемещения приводного компонента для короны. Следовательно, перемещающий элемент может быть перемещен на расстояние, соответствующее зазору, без перемещения опоры для рычагов. Когда расстояние, соответствующее зазору, равно, по меньшей мере, ходу короны, необходимому для перемещения сегментов короны из нижнего положения короны в верхнее положение короны, перемещение сегментов короны в направлении к верхнему положению короны может быть выполнено полностью независимо от опоры для рычагов.

В дополнительном варианте осуществления секция для заворота содержит возвратный элемент, который проходит от опоры для рычагов в направлении приведения короны в действие, при этом возвратный элемент содержит захватный элемент, который выполнен с возможностью захвата перемещающего элемента во время возвратного движения в направлении приведения короны в действие для перемещения опоры для рычагов в указанном направлении приведения короны в действие. Следовательно, опора для рычагов может быть оттянута назад для возврата рычагов для заворота из верхнего положения рычагов в нижнее положение рычагов. Посредством выбора длины возвратного элемента можно регулировать момент, в который захватный элемент захватывает перемещающий элемент.

В дополнительном варианте осуществления каждый рычаг для заворота содержит шарнирный палец для соединения соответствующего рычага для заворота с опорой для рычагов с возможностью поворота, при этом опора для рычагов содержит гнездо под шарнир для приема шарнирного пальца соответствующего рычага, предназначенного для заворота, с возможностью смещения, при этом шарнирный палец удерживается в гнезде под шарнир посредством одного или более поджимающих элементов, при этом шарнирный палец рычага для заворота выполнен с возможностью смещения из гнезда под шарнир в радиальном направлении за счет противодействия поджимающему усилию, действующему со стороны данных одного или более поджимающих элементов. Следовательно, рычаги для заворота могут быть смещены из соответствующих им гнезд под шарниры, как только будет создано усилие, действующее на рычаги для заворота, которое противоположно поджимающему усилию и превышает его.

Более конкретно, каждый рычаг для заворота выполнен с криволинейной поверхностью, которая выполнена с возможностью прилегания к перемещающему элементу и обеспечения подъема шарнирного пальца из соответствующего гнезда под шарнир при повороте рычага для заворота в радиальном направлении наружу за нормальное верхнее положение рычагов. Следовательно, когда рычаги для заворота повернуты в крайнее верхнее положение рычагов, рычаги для заворота могут быть автоматически подняты из соответствующих им гнезд под шарниры, посредством чего предотвращается повреждение остальной части станка для сборки шин.

В дополнительном варианте осуществления первая половина барабана дополнительно содержит секцию для фиксации борта, которая расположена в аксиальном направлении между секцией для перевода короны в верхнее положение и секцией для заворота, при этом секция для фиксации борта содержит множество элементов для фиксации борта, распределенных по окружности вокруг указанной центральной оси, опору для фиксации борта, предназначенную для обеспечения опоры для элементов для фиксации борта относительно основания, и приводной компонент для фиксации борта, предназначенный для обеспечения перемещения элементов для фиксации борта относительно опоры для фиксации борта в радиальном направлении между положением расфиксации и положением фиксации борта, при этом опора для фиксации борта зафиксирована относительно основания в аксиальном направлении. Следовательно, приводной компонент для короны может быть перемещен и/или зафиксирован относительно основания и опоры для фиксации борта, соединенной с указанным основанием.

В варианте осуществления секция для фиксации борта содержит уплотнение для фиксации борта, которое выполнено так, что оно проходит над элементом для фиксации борта и обеспечивает воздухонепроницаемое или по существу воздухонепроницаемое уплотнение для него, при этом уплотнение для фиксации борта содержит первый конец, который выполнен с возможностью прикрепления к секции, предназначенной для перевода короны в верхнее положение, с обеспечением воздухонепроницаемости или по существу воздухонепроницаемости, и второй конец, который выполнен с возможностью установки с обеспечением воздухонепроницаемости или по существу воздухонепроницаемости между элементом для фиксации борта и установочным элементом, непосредственно примыкающим к элементу для фиксации борта, при этом уплотнение для фиксации борта выполнено с возможностью скольжения вдоль установочного элемента при перемещении элемента для фиксации борта между положением расфиксации и положением фиксации борта. Скольжение может предотвратить ситуацию, при которой воздухонепроницаемое соединение между уплотнением для фиксации борта и установочным элементом нарушается при перемещении элемента для фиксации борта в радиальном направлении.

Установочный элемент предпочтительно выполнен с гребнеобразным выступом на его радиально наружной стороне для удерживания уплотнения для фиксации борта в радиальном направлении. Более предпочтительно, если уплотнение для фиксации борта выполнено с отбортованной кромкой, которая обращена к гребнеобразному выступу в радиальном направлении и которая выполнена с возможностью зацепления позади указанного гребнеобразного выступа в радиальном направлении. Эти элементы могут обеспечить дополнительное предотвращение отделения уплотнения для фиксации борта от установочного элемента.

Согласно второму аспекту изобретения предложен станок для сборки шин, содержащий вышеупомянутую первую половину барабана и вторую половину барабана, предназначенные для формирования вместе барабана для сборки шин, при этом станок для сборки шин имеет ось вращения, определяющую аксиальное направление, и вал барабана, проходящий в указанном аксиальном направлении для обеспечения опоры для указанной первой половины барабана и указанной второй половины барабана с противоположных сторон от центра барабана для сборки шин, при этом станок для сборки шин дополнительно содержит систему привода с первым приводным элементом и вторым приводным элементом, которые выполнены с возможностью функционального соединения с первой половиной барабана, и третьим приводным элементом и четвертым приводным элементом, которые выполнены с возможностью функционального соединения со второй половиной барабана для приведения в действие указанных половин барабана.

Следовательно, два из приводных элементов могут быть использованы для обеспечения перемещения основания, и два из приводных элементов могут быть использованы для приведения в действие перемещающего элемента для перемещения сегментов короны в каждой из половин барабана.

В варианте осуществления приводные элементы представляют собой тяги толкающе-тянущего типа. Предпочтительно, по меньшей мере, некоторые из указанных тяг толкающе-тянущего типа являются полыми для обеспечения возможности концентрического размещения всех указанных тяг толкающе-тянущего типа относительно оси вращения, одна внутри другой, внутри вала барабана. Механическая передача посредством тяг толкающе-тянущего типа может быть значительно более точной и прямой, чем, например, приводные механизмы с пневматическим приводом. В частности, могут быть обеспечены синхронное управление сегментами корон обеих половин барабана и, следовательно, точное управление центральной секцией барабана для сборки шин.

В дополнительном варианте осуществления система привода дополнительно содержит комплект шпинделей и нарезных гаек, предназначенных для присоединения по отдельности к каждой тяге толкающе-тянущего типа и приведения в действие по отдельности каждой тяги толкающе-тянущего типа. Следовательно, каждая тяга толкающе-тянущего типа может быть по отдельности приведена в действие для обеспечения синхронной работы барабана для сборки шин.

В дополнительном варианте осуществления система привода выполнена с возможностью обеспечения перемещения опоры для рычагов так, что каждый рычаг для заворота поворачивается вверх в промежуточное положение между нижним положением рычагов и верхним положением рычагов. В указанном промежуточном положении рычаги для заворота могут обеспечивать опору для одного или более слоев невулканизированной шины во время их наложения на окружную периферийную поверхность барабана для сборки шин. Указанное промежуточное положение также может быть использовано для обеспечения дополнительной опоры для слоев шины и/или борта рядом с элементом для фиксации борта в аксиальном направлении в случае расширения указанных слоев шины под высоким давлением, например, для шин грузовых автомобилей.

В дополнительном варианте осуществления барабан для сборки шин содержит центральную секцию в центре между первой половиной барабана и второй половиной барабана, при этом секции для перевода в верхнее положение корон обеих половин барабана выполнены с возможностью обеспечения опоры для указанной центральной секции. При точном и/или синхронном управлении указанными половинами барабана в соответствии с одним или более из вышеупомянутых вариантов осуществления центральная секция может быть перемещена более точно, и может быть повышена однородность слоев шины, опирающихся на нее.

В дополнительном варианте осуществления барабан для сборки шин размещен с возможностью съема на валу барабана станка для сборки шин для обеспечения возможности его замены другим барабаном для сборки шин, представляющим собой барабан другого типа. Следовательно, разные операции сборки шин могут быть выполнены посредством разных барабанов для сборки шин на одном и том же станке для сборки шин.

В возможном варианте осуществления система привода выполнена с возможностью обеспечения перемещения сегментов корон в боковое положение для сборки каркасов плоским способом. Следовательно как плоский способ сборки каркасов, так и способ сборки каркасов с короной/выпуклостью могут быть выполнены на одном и том же станке для сборки шин без замены половин барабана в барабане для сборки шин.

Согласно третьему аспекту изобретения предложен способ эксплуатации вышеупомянутого станка для сборки шин, при этом способ включает этапы:

- соединения первого приводного элемента с основанием для обеспечения перемещения основания в аксиальном направлении; и

- соединения второго приводного элемента с перемещающим элементом для обеспечения перемещения сегментов короны в направлении к верхнему положению короны.

В варианте осуществления способ дополнительно включает этап фиксации приводного компонента для короны в аксиальном направлении относительно основания, когда сегменты короны находятся в верхнем положении короны.

Как и в предыдущем случае, при использовании первого соединительного элемента и второго соединительного элемента для функционального соединения основания и перемещающего элемента с соответствующими приводными элементами станка для сборки шин внутри вала барабана другие приводные механизмы, такие как шпиндель или тяга толкающе-тянущего типа, могут быть использованы для синхронизированного приведения в действие половин барабана.

В варианте осуществления способа первый приводной элемент и второй приводной элемент перемещаются в аксиальном направлении внутри вала барабана, при этом первый соединительный элемент и второй соединительный элемент соединяют первый приводной элемент и второй приводной элемент соответственно с основанием и перемещающим элементом внутри вала барабана. Следовательно, управление первой половиной барабана может осуществляться посредством использования приводных элементов, которые не являются частью первой половины барабана и которые расположены внутри вала барабана.

В другом варианте осуществления способа первый соединительный элемент и второй соединительный элемент независимо перемещают посредством соответственно первого приводного элемента и второго приводного элемента. Следовательно, управление аксиальным перемещением основания и управление радиальным перемещением сегментов короны могут осуществляться по отдельности и/или независимо.

В дополнительном варианте осуществления способа приводные элементы представляют собой тяги толкающе-тянущего типа, при этом каждую тягу толкающе-тянущего типа приводят в действие по отдельности. Механическая передача посредством тяг толкающе-тянущего типа может быть значительно более точной и прямой, чем, например, приводные механизмы с пневматическим приводом. В частности, могут быть обеспечены синхронное управление сегментами корон обеих половин барабана и, следовательно, точное управление центральной секцией барабана для сборки шин.

В варианте осуществления первая половина барабана дополнительно предусмотрена с секцией для заворота, содержащей множество рычагов для заворота, распределенных по окружности вокруг указанной центральной оси, и опору для рычагов, предназначенную для обеспечения опоры для указанных рычагов для заворота относительно основания, при этом способ включает этап использования перемещающего элемента для перемещения опоры для рычагов в направлении приведения рычагов в действие, противоположном направлению приведения короны в действие, и для поворота рычагов для заворота относительно опоры для рычагов из нижнего положения рычагов к верхнему положению рычагов в качестве реакции на перемещение опоры для рычагов в направлении приведения рычагов в действие. Следовательно, две операции барабана для сборки шин могут быть обеспечены посредством одного и того же перемещающего элемента. В частности, перевод короны в верхнее положение может быть обеспечен посредством перемещения перемещающего элемента в направлении приведения короны в действие, в то время как заворот может быть обеспечен посредством перемещения перемещающего элемента в противоположном направлении приведения рычагов в действие. Это может значительно уменьшить число приводных элементов, требующихся для работы барабана для сборки шин.

В дополнительном варианте осуществления способа опору для рычагов перемещают так, что каждый рычаг для заворота поворачивается вверх в промежуточное положение между нижним положением рычагов и верхним положением рычагов. В указанном промежуточном положении рычаги для заворота могут обеспечивать опору для одного или более слоев невулканизированной шины во время их наложения на окружную периферийную поверхность барабана для сборки шин. Указанное промежуточное положение также может быть использовано для обеспечения дополнительной опоры для слоев шины и/или борта рядом с элементом для фиксации борта в аксиальном направлении в случае расширения указанных слоев шины под высоким давлением, например, для шин грузовых автомобилей.

В варианте осуществления способа, предназначенном для сборки каркасов с короной/выпуклостью, рычаги для заворота перемещают в верхнее положение рычагов после перемещения сегментов короны в верхнее положение короны и перед операцией придания формы в центре барабана.

В альтернативном варианте осуществления способа, предназначенном для сборки каркасов плоским способом, сегменты короны перемещают в боковое положение для сборки каркасов плоским способом, при этом операцию придания формы выполняют в центре барабана после того, как сегменты короны окажутся в боковом положении, и при этом рычаги для заворота перемещают в верхнее положение рычагов после завершения операции придания формы.

Следовательно, как плоский способ сборки каркасов, так и способ сборки каркасов с короной/выпуклостью могут быть выполнены на одном и том же станке для сборки шин без замены половин барабана в барабане для сборки шин.

В дополнительном варианте осуществления способа барабан для сборки шин содержит центральную секцию в центре между первой половиной барабана и второй половиной барабана, при этом секции для перевода в верхнее положение корон обеих половин барабана выполнены с возможностью обеспечения синхронного перемещения указанной центральной секции в радиальном направлении. При точном и/или синхронном управлении указанными половинами барабана в соответствии с одним или более из вышеупомянутых вариантов осуществления центральная секция может быть перемещена более точно, и может быть повышена однородность слоев шины, опирающихся на нее.

В дополнительном варианте осуществления способа барабан для сборки шин размещен с возможностью съема на валу барабана станка для сборки шин, при этом способ включает этап замены барабана для сборки шин барабаном для сборки шин, представляющим собой барабан другого типа. Следовательно, разные операции сборки шин могут быть выполнены посредством разных барабанов для сборки шин на одном и том же станке для сборки шин.

Различные аспекты и признаки, описанные и показанные в описании, могут быть применены по отдельности во всех случаях, где это возможно. Эти отдельные аспекты, в частности, аспекты и признаки, описанные в приложенных зависимых пунктах формулы изобретения, могут быть сделаны предметом выделенных патентных заявок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет разъяснено на основе иллюстративного варианта осуществления, показанного на приложенных схематических чертежах, на которых:

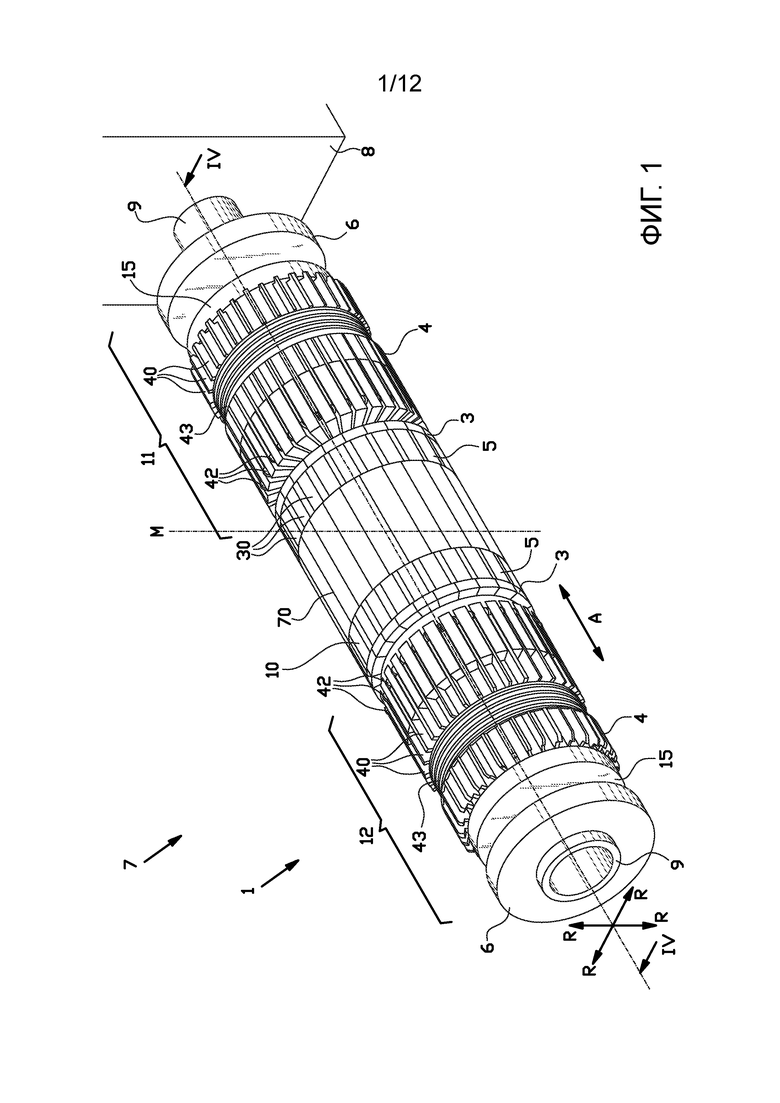

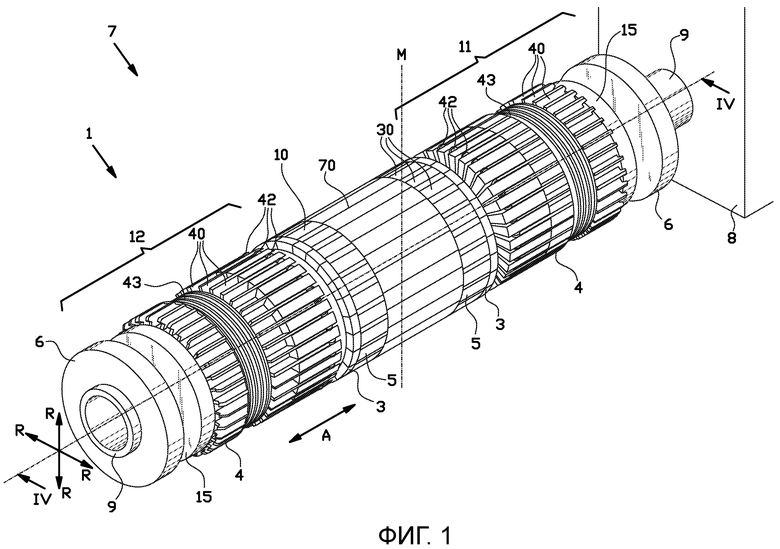

фиг.1 показывает изометрическое изображение станка для сборки шин с барабаном для сборки шин и системой привода согласно изобретению, при этом барабан для сборки шин находится в нижнем положении короны;

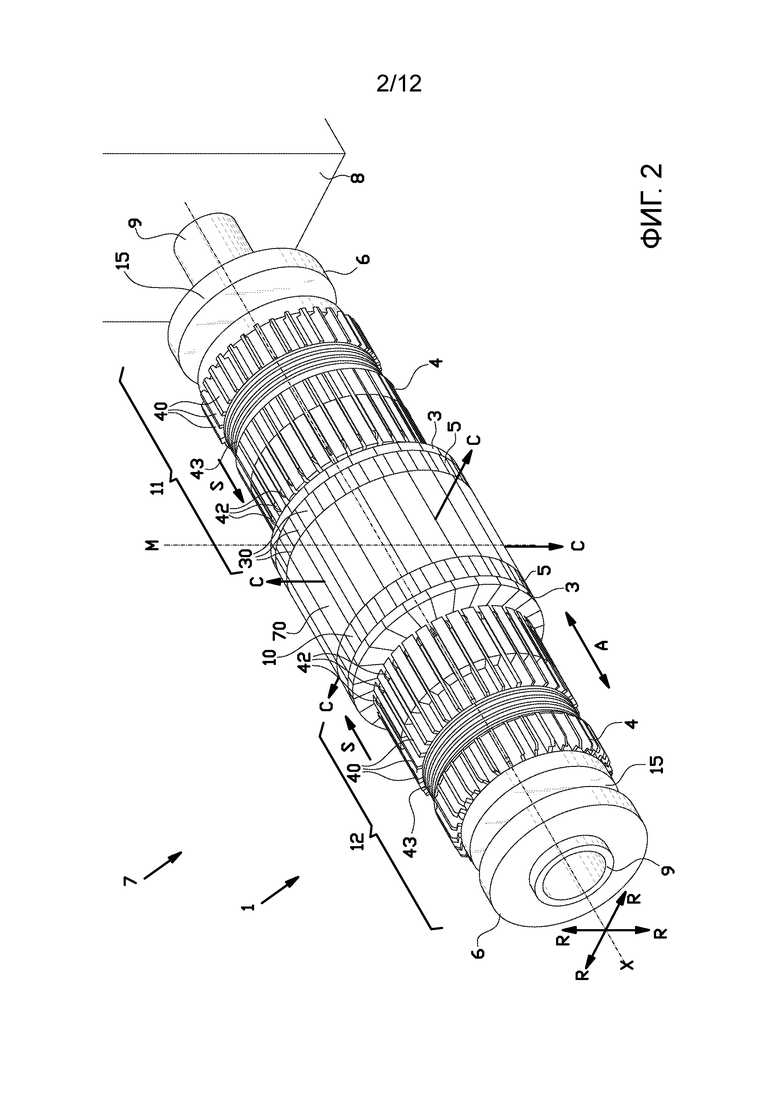

фиг.2 показывает изометрическое изображение станка для сборки шин согласно фиг.1 с барабаном для сборки шин при верхнем положении короны;

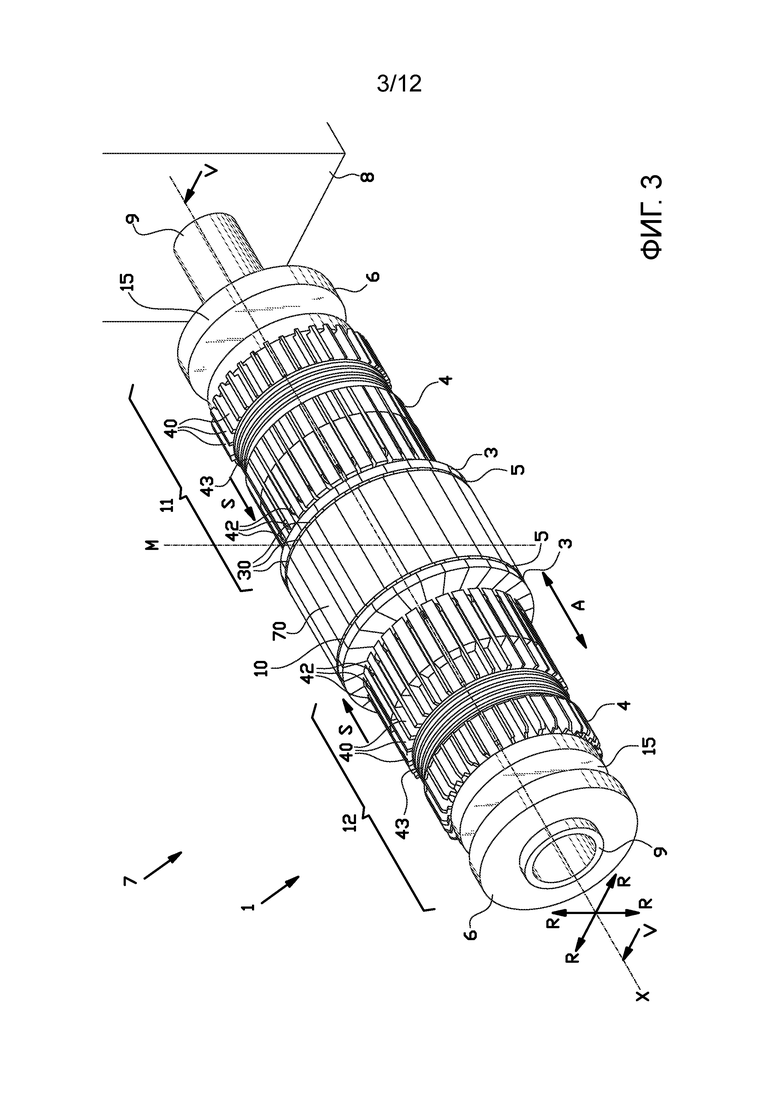

фиг.3 показывает изометрическое изображение станка для сборки шин согласно фиг.1 с барабаном для сборки шин в положении для придания формы;

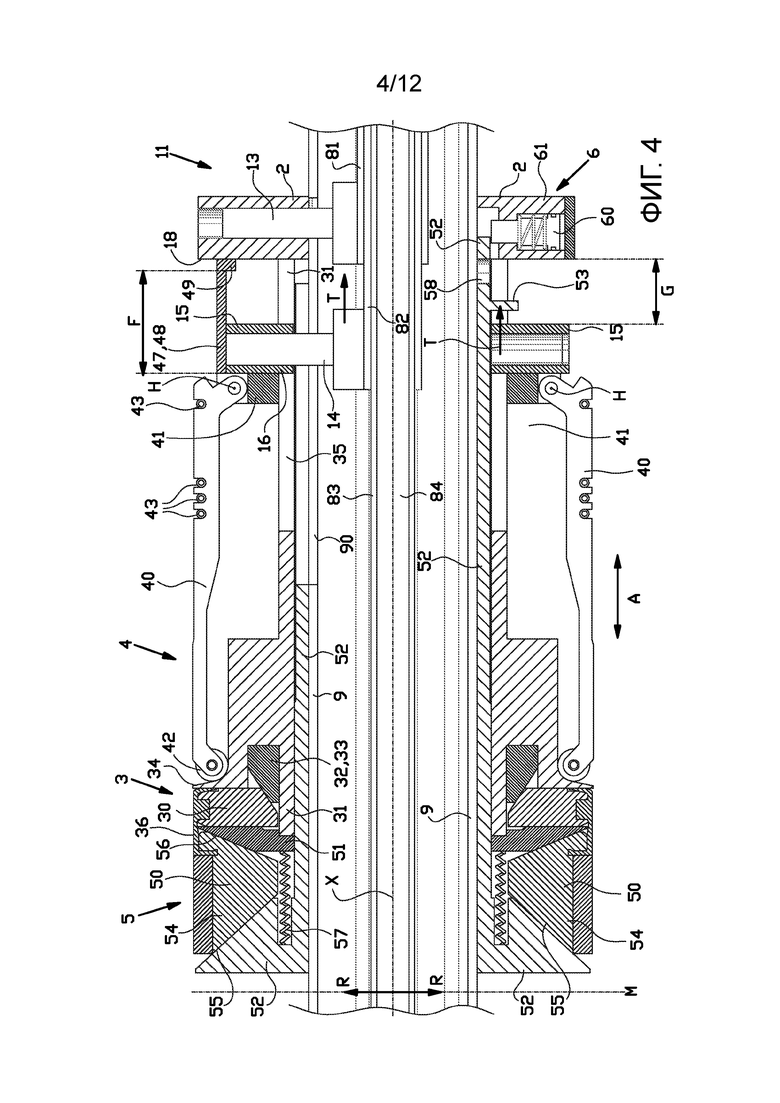

фиг.4 показывает сечение станка для сборки шин, выполненное по линии IV-IV с фиг.1;

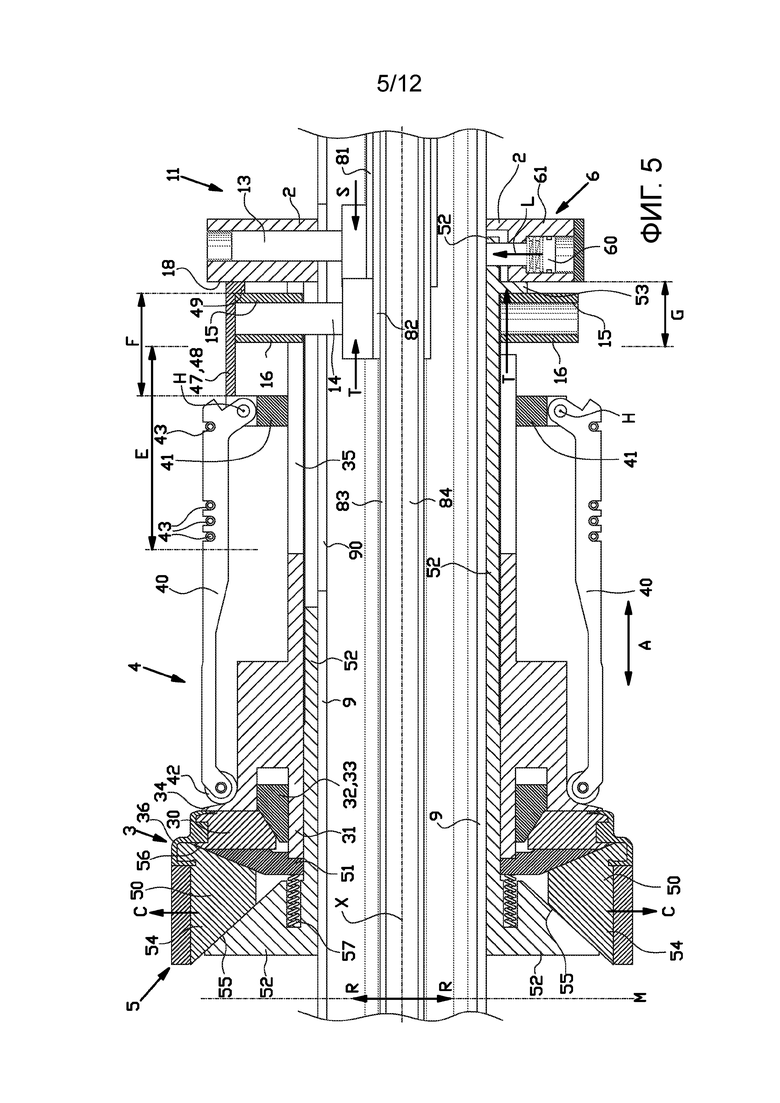

фиг.5 показывает сечение станка для сборки шин, выполненное по линии V-V с фиг.3;

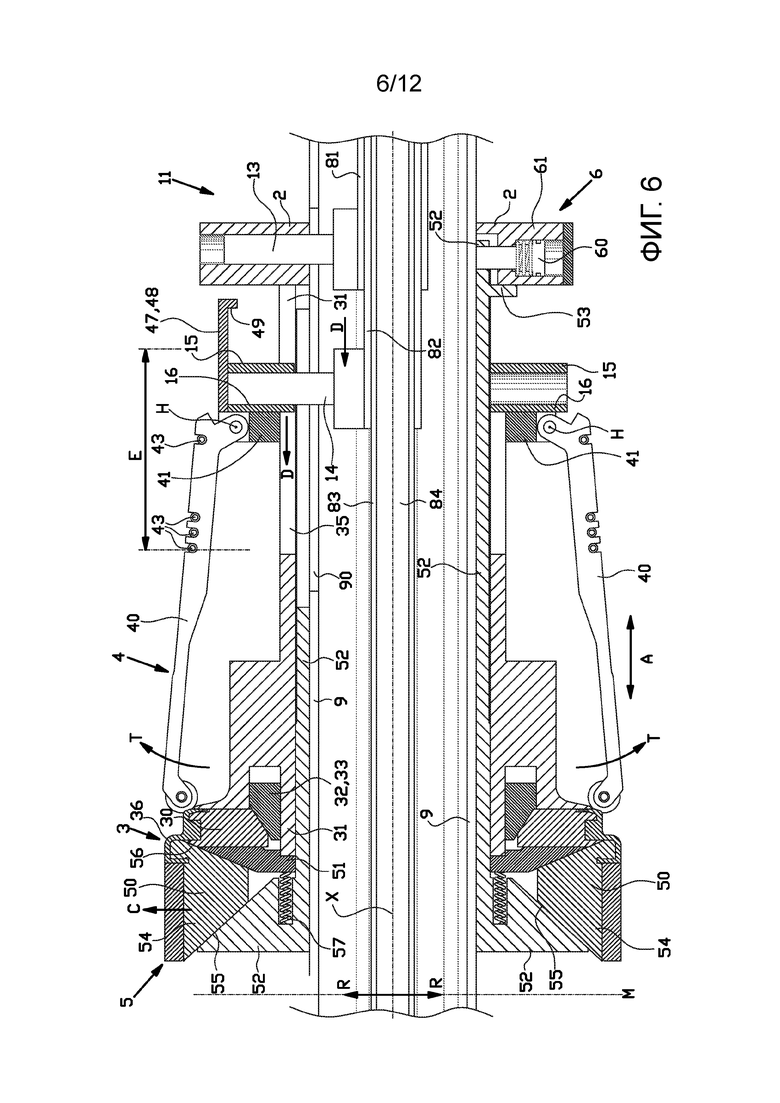

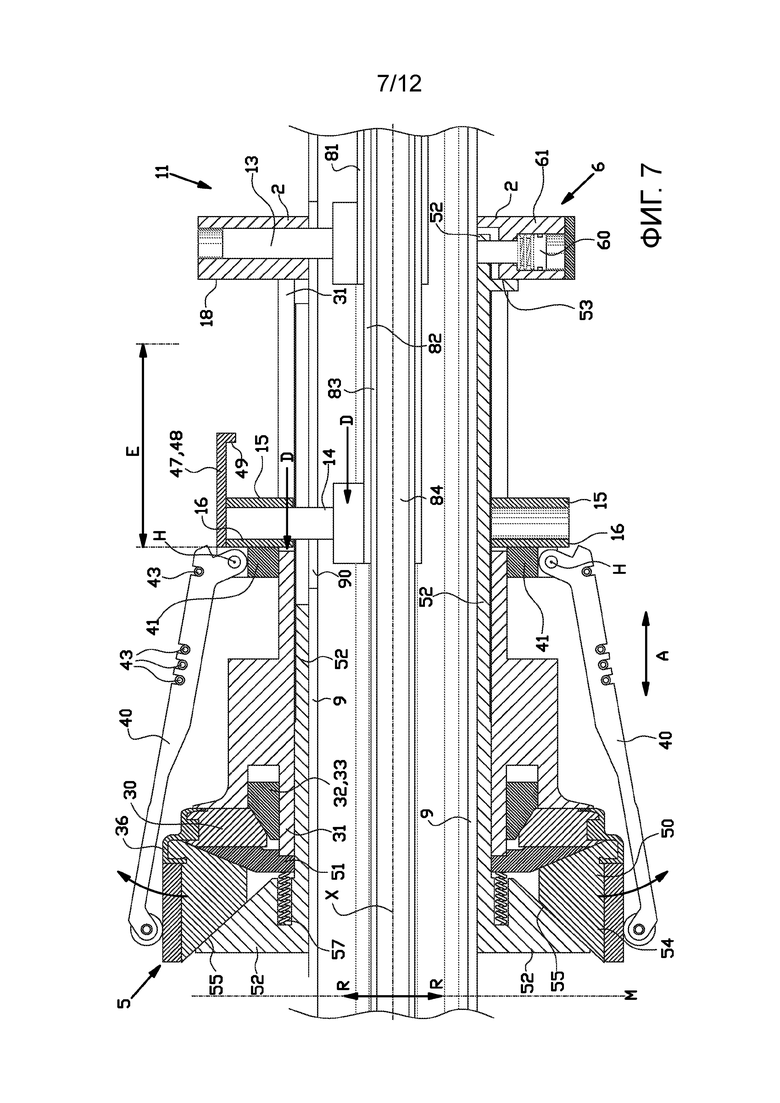

фиг.6 и 7 показывают сечения станка для сборки шин согласно фиг.5 во время следующих друг за другом этапов операции заворота;

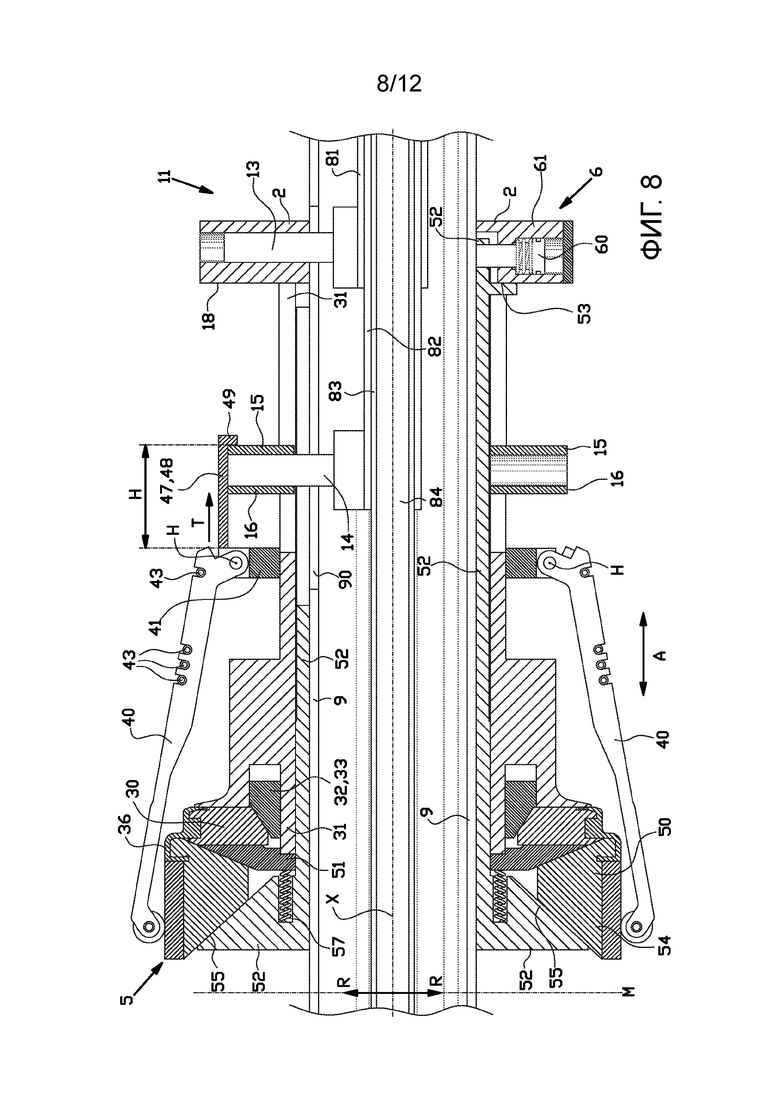

фиг.8 показывает сечение станка для сборки шин согласно фиг.5 по время этапа возврата после операции заворота;

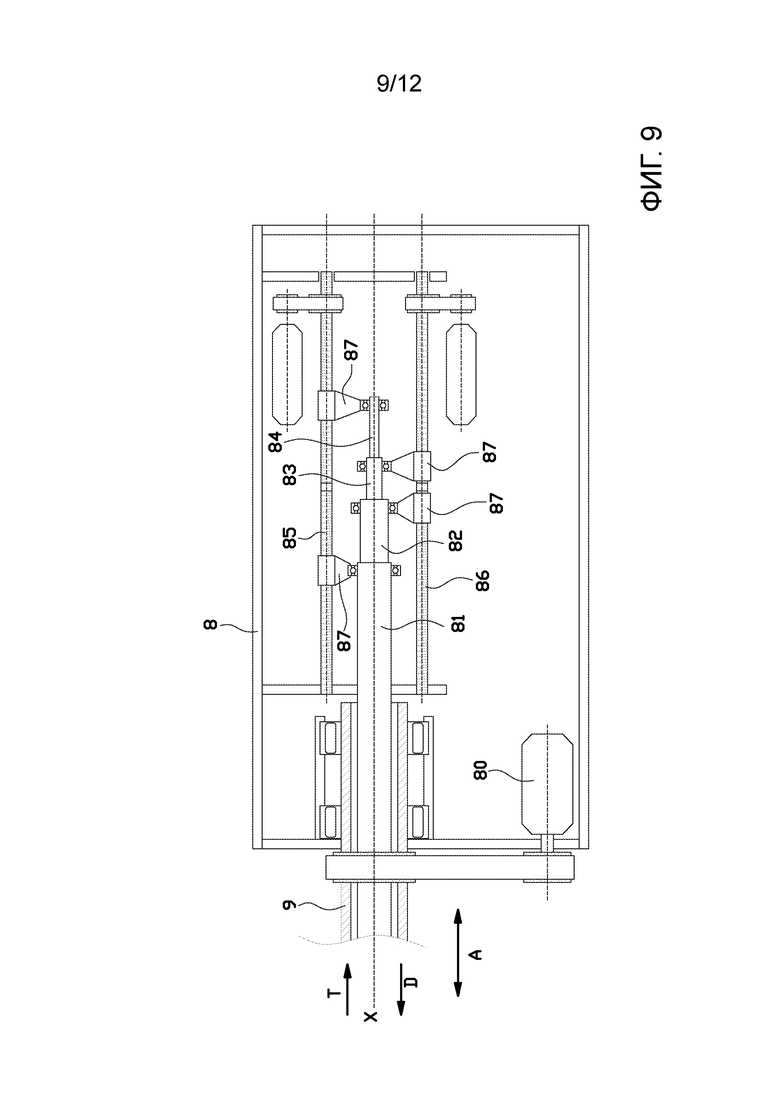

фиг.9 показывает сечение системы привода согласно фиг.1, предназначенной для обеспечения перемещений барабана для сборки шин между различными положениями;

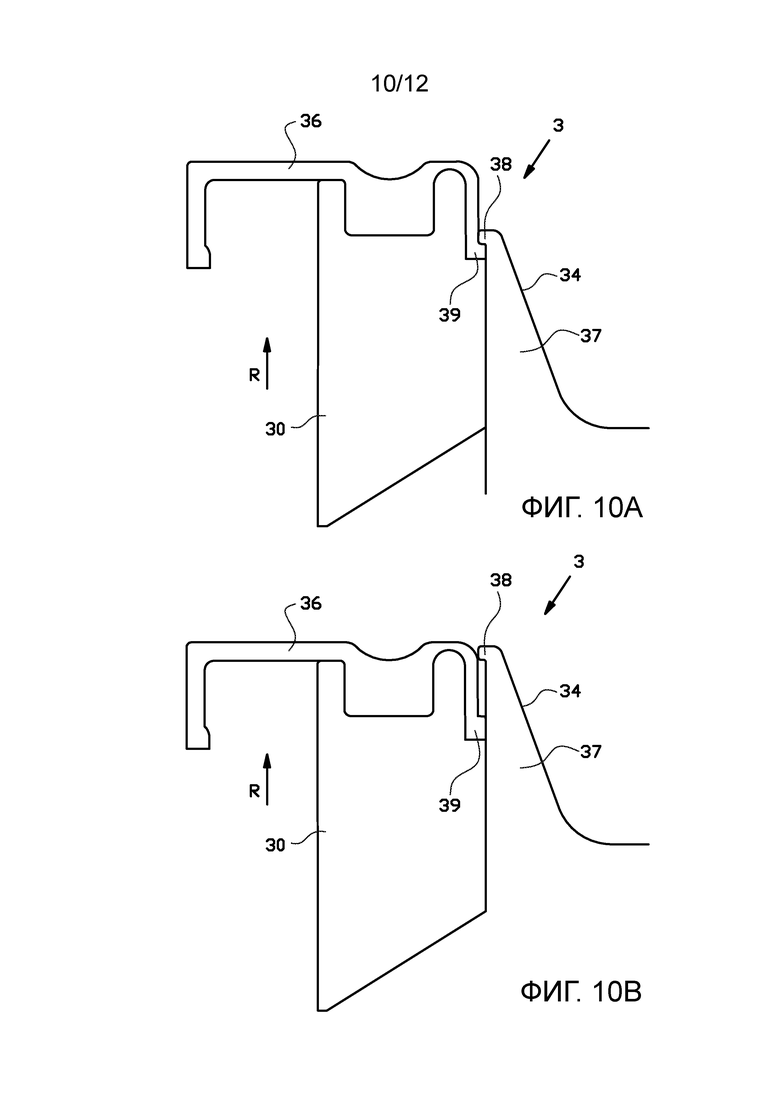

фиг.10А и 10В показывают подробности функционирования элемента, предназначенного для фиксации борта и предусмотренного в барабане для сборки шин, соответственно при нижнем положении короны по фиг.1 и верхнем положении короны с фиг.2;

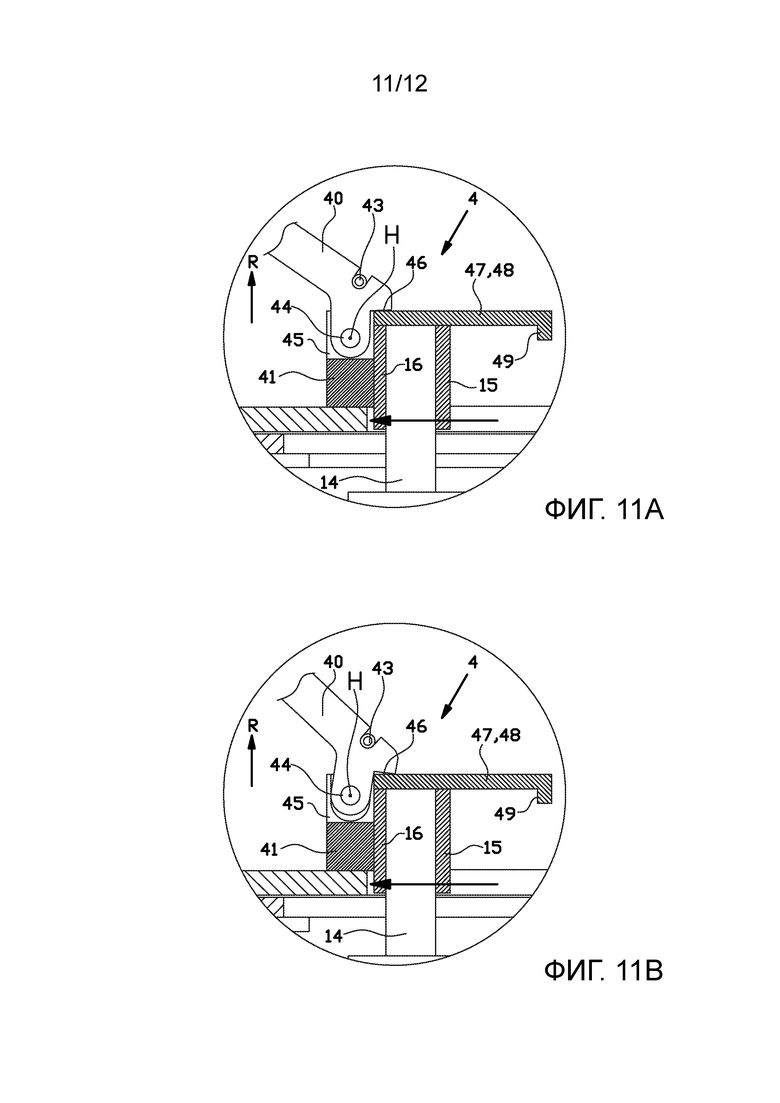

фиг.11А и 11В показывают подробности функционирования рычага, предназначенного для заворота и предусмотренного барабане для сборки шин, во время операции заворота, показанной на фиг.6 и 7; и

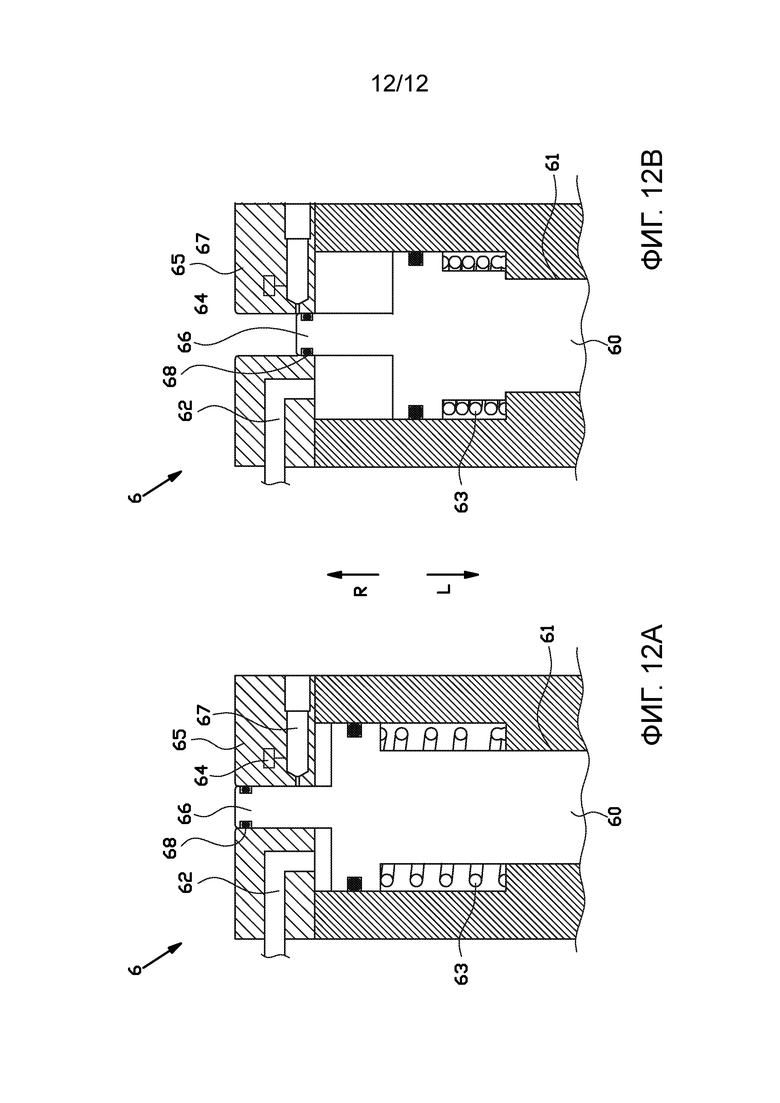

фиг.12А и 12В показывают подробности функционирования стопорного пальца барабана для сборки шин соответственно при нижнем положении короны по фиг.1 и верхнем положении короны по фиг.2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг.1-8 показывают барабан 1 для сборки шин, в частности, барабан с короной, предназначенный для одностадийной сборки шин. Следовательно, указанный барабан 1 для сборки шин выполнен с возможностью расширения и сужения как в аксиальном направлении А, так и в радиальном направлении R.

Как показано на фиг.1, 2 и 3, барабан 1 для сборки шин содержит первую половину 11 барабана и указанную вторую половину 12 барабана, которые вместе образуют барабан 1 для сборки шин. В частности, первая половина 11 барабана и вторая половина 12 барабана образуют и/или определяют окружную периферийную поверхность 10 барабана 1 для сборки шин, которая выполнена с возможностью приема одного или более слоев и/или обеспечения опоры для одного или более слоев, например, слоев каркаса, каркасных наслоений, слоев каркаса, слоев брекера, боковин и/или протекторов, для сборки невулканизованной или невулканизированной шины (непоказанной). Барабан 1 для сборки шин представляет собой заменяемую часть станка 7 для сборки шин. Станок 7 для сборки шин содержит систему 8 привода и вал 9 барабана, проходящий в аксиальном направлении А от системы 8 привода и определяющий ось Х вращения. Вал 9 барабана выполнен с возможностью обеспечения опоры для первой половины 11 барабана и второй половины 12 барабана с противоположных сторон от центра М барабана 1 для сборки шин. В центре М барабан 1 для сборки шин, как правило, выполнен с центральной секцией 70 для обеспечения опоры для слоев шины между половинами 11, 12 барабана. Система 8 привода содержит привод 80 вращательного движения для приведения вала 9 барабана и половин 11, 12 барабана, опирающихся на него, во вращение вокруг оси Х вращения. Как показано на фиг.9, система 8 привода содержит первый приводной элемент 81 и второй приводной элемент 82, которые выполнены с возможностью функционального соединения с первой половиной 11 барабана, и третий приводной элемент 83 и четвертый приводной элемент 84, которые выполнены с возможностью функционального соединения со второй половиной 12 барабана для приведения в действие указанных половин 11, 12 барабана способом, который будет описан в дальнейшем более подробно. Приводные элементы 81-84 выполнены с возможностью линейного перемещения в аксиальном направлении А рядом с указанной осью Х вращения или параллельно указанной оси Х вращения.

Приводные элементы 81-84 предпочтительно представляют собой тяги 81-84 толкающе-тянущего типа, известные сами по себе из WO 2011/019280 А1. По меньшей мере, некоторые из указанных тяг 81-84 толкающе-тянущего типа являются полыми для обеспечения возможности концентрического размещения всех указанных тяг 81-84 толкающе-тянущего типа относительно оси Х вращения, одна внутри другой, внутри вала 9 барабана. Тяга 81 толкающе-тянущего типа, которая соединена с одной из половин 11, 12 барабана в месте, ближайшем к системе 8 привода, расположена снаружи, в то время как тяги 82-84 толкающе-тянущего типа, которые соединены с половинами 11, 12 барабана в местах, находящихся дальше от системы 8 привода, расположены последовательно дальше внутри. Система 8 привода дополнительно содержит комплект шпинделей 85, 86 и нарезных гаек 87, также известных сами по себе из WO 2011/019280 А1, предназначенных для соединения с каждой тягой 81-84 толкающе-тянущего типа и приведения каждой тяги 81-84 толкающе-тянущего типа в действие по отдельности. Приводной механизм, раскрытый в WO 2011/019280 А1, обеспечивает возможность непосредственного, точного и/или синхронного приведения в действие половин 11, 12 барабана, предусмотренных в барабане 1 для сборки шин по настоящему изобретению, например, посредством использования серводвигателей. Механическая передача посредством шпинделей 85, 86, нарезных гаек 87 и тяг 81-84 толкающе-тянущего типа является значительно более точной и прямой, чем, например, приводные механизмы с пневматическим приводом.

Кроме того, следует отметить, что барабан 1 для сборки шин согласно настоящему изобретению размещен с возможностью съема на валу 9 барабана станка 7 для сборки шин для обеспечения возможности его замены другими барабанами для сборки шин, например, известным барабаном для сборки шин, раскрытым в WO 2011/019280 А1. Следовательно, различные операции одностадийной сборки шин могут быть выполнены на одном и том же станке 7 для сборки шин просто путем замены одного барабана для сборки шин другим. Примеры операций сборки шин, подлежащих выполнению на одном и том же станке 7 для сборки шин, включают, среди прочего, загибание одного слоя вверх, загибание одного слоя вверх и одного слоя вниз, загибание двух слоев вверх, загибание двух слоев вверх и одного слоя вниз и любые из вышеупомянутых операций для получения конфигурации с протектором поверх боковины (TOS), конфигурации с боковиной поверх протектора (SOT) или конфигурации с вставкой для самонесущей шины (RFI).

Как показано на фиг.1, 2 и 3, половины 11, 12 барабана в барабане 1 для сборки шин выполнены с возможностью приведения их в действие зеркально симметрично относительно центра М барабана 1 для сборки шин. Следовательно, половины 11, 12 барабана - помимо того, что они зеркально симметричны друг другу, - являются идентичными или по существу идентичными. Функционирование указанных половин 11, 12 барабана будет разъяснено дальше на основе фиг.4-8 и в отношении только первой половины 11 барабана. Однако специалисту в данной области техники будет понятно, что описание первой половины 11 барабана применимо с соответствующими изменениями для второй половины 12 барабана.

Как лучше всего видно на фиг.4, первая половина 11 барабана содержит цилиндрическое основание 2 для установки первой половины 11 барабана концентрично относительно вала 9 барабана. Основание 2 образует или имеет центральную ось, которая расположена так, что она совпадает с осью Х вращения. Следовательно, центральная ось и ось Х вращения упоминаются обе в дальнейшем со ссылочной позицией Х. Основание 2 выполнено с возможностью перемещения по валу 9 барабана в аксиальном направлении А, параллельном указанной центральной оси Х. Основание 2 зафиксировано относительно вала 9 барабана в направлении вращения/поворота вокруг центральной оси Х для обеспечения вращения основания 2 вместе с валом 9 барабана при приведении вала 9 барабана во вращение. Барабан 1 для сборки шин выполнен с первым соединительным элементом 13 для соединения первого приводного элемента 81 с основанием 2. Следовательно, посредством управления системой 8 привода на фиг.9 может быть обеспечено управляемое и точное перемещение основания 2 взад и вперед в аксиальном направлении А.

Первая половина 11 барабана содержит секцию 3 для фиксации борта и секцию 4 для заворота, расположенную с той стороны секции 3 для фиксации борта, которая обращена от центра М барабана 1 для сборки шин. Секция 3 для фиксации борта выполнена с возможностью приема и фиксации борта невулканизированной шины на барабане 1 для сборки шин перед приданием формы слоям невулканизированной шины. Секция 4 для заворота выполнена с возможностью заворота тех частей слоев, которые расположены в аксиальном направлении А снаружи от указанной секции 3 для фиксации борта по отношению к центру М барабана 1 для сборки шин, вокруг борта рядом с секцией 3 для фиксации борта и к той части слоев, которая расположена со стороны секции 3 для фиксации бортов 3, внутренней по отношению к центру М барабана 1 для сборки шин. Барабан 1 для сборки шин согласно настоящему изобретению отличается от барабана для сборки шин, раскрытого в WO 2011/019280 А1, тем, что он дополнительно содержит плечевую/боковую секцию или секцию 5 для перевода короны в верхнее положение, которая расположена в аксиальном направлении А между секцией 3 для фиксации борта и центром М барабана 1 для сборки шин. Секция 5 для перевода короны в верхнее положение выполнена с возможностью обеспечения расширения слоев шины, опирающихся на барабан 1 для сборки шин, в радиальном направлении R по отношению к секции 3 для фиксации борта.

Как показано на фиг.4, секция 3 для фиксации борта содержит множество элементов 30 для фиксации борта, распределенных по окружности вокруг центральной оси Х, опору 31 для фиксации борта, предназначенную для обеспечения опоры для элементов 30 для фиксации борта по отношению к основанию 2, и приводной компонент 32 для фиксации борта, предназначенный для обеспечения перемещения элементов 30 для фиксации борта относительно опоры 31 для фиксации борта в радиальном направлении R между положением фиксации, показанным на фиг.10А, и положением расфиксации, показанным на фиг.10В. Опора 31 для фиксации борта присоединена к основанию 2 и/или зафиксирована относительно основания 2 в аксиальном направлении А для обеспечения перемещения секции 3 для фиксации борта вместе с основанием 2 к центру М и от центра М барабана 1 для сборки шин, например, во время перевода короны в верхнее положение или придания формы. Приводной компонент 32 для фиксации борта содержит множество клиньев 33 для фиксации борта, которые выполнены с возможностью приведения их в действие под множеством элементов 30 для фиксации борта для принудительного смещения указанных элементов 30 для фиксации борта наружу в радиальном направлении R. Клинья 33 для фиксации борта могут быть приведены в действие пневматически само по себе известным способом.

Как показано на фиг.1, 2 и 3, секция 4 для заворота содержит множество рычагов 40 для заворота, распределенных по окружности вокруг указанной центральной оси Х, и опору 41 для рычагов, предназначенную для обеспечения опоры для указанных рычагов 40 для заворота относительно основания 2. Рычаги 40 для заворота выполнены с возможностью поворота на шарнире, поворота или вращения в соответствующих радиальных плоскостях относительно опоры 41 для рычагов вокруг осей Н шарниров, перпендикулярных к каждой соответствующей радиальной плоскости, между нижним положением рычагов, показанным на фиг.4, и верхним положением рычагов, показанным на фиг.7, для заворота той части слоев шины, которая расположена снаружи от секции 3 для фиксации борта по отношению к центру М барабана 1 для сборки шин. В этом иллюстративном варианте осуществления каждый рычаг 40 для заворота предусмотрен с роликом 42 для заворота на конце, дистальном по отношению к опоре 41 для рычагов, при этом ролик 42 для заворота предназначен для контакта с подвергнутыми завороту частями слоя шины и перекатывания по подвергнутым завороту частям слоя шины. Секция 4 для заворота дополнительно содержит один или более поджимающих элементов 43 для смещения рычагов 40 для заворота из верхнего положения рычагов в нижнее положение рычагов. В этом иллюстративном варианте осуществления один или более поджимающих элементов 43 выполнены в виде кольцевидных пружин, проходящих по окружности вокруг рычагов 40 для заворота. На фиг.6 рычаги 40 для заворота показаны в возможном промежуточном положении для обеспечения опоры для одного или более слоев невулканизированной шины во время их наложения на окружную периферийную поверхность 10 барабана 1 для сборки шин. Указанное промежуточное положение также может быть использовано для обеспечения дополнительной опоры для слоев шины и/или борта рядом с элементом 30 для фиксации борта в аксиальном направлении А в случае расширения указанных слоев шины под высоким давлением, например, для шин грузовых автомобилей. В промежуточном положении рычаги 40 для заворота выполнены с возможностью обеспечения опоры для слоев шины у окружной периферийной поверхности 10 или рядом с окружной периферийной поверхностью 10 барабана 1 для сборки шин в секции 5 для перевода короны в верхнее положение.

Как показано на фиг.4, 6 и 7, опора 41 для рычагов выполнена с возможностью перемещения и/или скольжения относительно указанного основания 2 в пределах хода Е для заворота в направлении D приведения рычагов в действие, параллельном аксиальному направлению А, к центру М барабана 1 для сборки шин. Секция 3 для фиксации борта содержит поверхность 34 набегания, предназначенную для направления и/или отклонения рычагов 40 для заворота от аксиального направления А перемещения вместе с опорой 41 для рычагов для их поворота вверх, необходимого для перевода рычагов 40 для заворота из нижнего положения рычагов в верхнее положение рычагов. В результате при перемещении опоры 41 для рычагов в направлении D приведения рычагов в действие к секции 3 для фиксации борта рычаги 40 для заворота и, в частности, их ролики 42 для заворота в качестве реакции перемещаются на поверхность 34 набегания, вверх по поверхности 34 набегания и за поверхность 34 набегания к верхнему положению рычагов, показанному на фиг.7.

Первая половина 11 барабана содержит перемещающий элемент 15 для перемещения указанной опоры 41 для рычагов как в направлении D приведения рычагов в действие, так и в направлении Т приведения короны в действие, противоположном указанному направлению D приведения рычагов в действие. В данном иллюстративном варианте осуществления как опора 41 для рычагов, так и перемещающий элемент 15 опираются с возможностью скольжения на опору 31 для фиксации борта. Перемещающий элемент 15 выполнен с поверхностью 16 для приведения рычагов в действие, которая обращена в направлении D приведения рычагов в действие для контакта с указанной опорой 41 для рычагов и для перемещения указанной опоры 41 для рычагов в направлении D приведения рычагов в действие посредством указанного контакта. Барабан 1 для сборки шин предусмотрен со вторым соединительным элементом 14 для соединения второго приводного элемента 82 с перемещающим элементом 15. Следовательно, посредством управления системой 8 привода по фиг.9 перемещающий элемент 15 может быть перемещен взад и вперед в аксиальном направлении А для обеспечения управляемого и точного перемещения опоры 41 для рычагов. Вал 9 барабана и опора 31 для фиксации борта выполнены с соответствующими пазами 90, 35, проходящими в аксиальном направлении А в месте расположения второго соединительного элемента 14 для обеспечения возможности соединения указанного второго соединительного элемента 14 с перемещающим элементом 15 внутри вала 9 барабана рядом с опорой 31 для фиксации борта. Пазы 90, 35 проходят на длине хода Е для заворота в аксиальном направлении А для содействия полному повороту рычагов 40 для заворота вверх в верхнее положение рычагов, показанное на фиг.7.

Секция 4 для заворота дополнительно содержит возвратный элемент 47, например, тягу возврата, который (-ая) проходит от опоры 41 для рычагов в направлении Т приведения короны в действие от центра М барабана 1 для сборки шин. Возвратный элемент 47 содержит захватный элемент 48, который выполнен с возможностью захвата перемещающего элемента 15 во время возвратного движения в направлении Т приведения короны в действие. Возвратный элемент 47 определяет ход Н возврата, в пределах которого перемещающий элемент 15 может быть перемещен в направлении Т приведения короны в действие без взаимодействия с опорой 41 для рычагов. Как только перемещающий элемент 15 при перемещении войдет в контакт с захватным элементом 48, перемещающий элемент 15 начнет перемещать опору 41 для рычагов в направлении Т приведения короны в действие, посредством чего рычаги 40 для заворота будут возвращаться из верхнего положения рычагов в нижнее положение рычагов.

Как показано на фиг.11А и 11В, каждый рычаг 40 для заворота содержит шарнирный палец 44 для соединения соответствующих рычагов 40 для заворота с опорой 41 для рычагов с возможностью поворота. Опора 41 для рычагов содержит гнездо 45 под шарнир для приема шарнирного пальца 44 соответствующего рычага 40, предназначенного для заворота, с возможностью смещения. Как лучше всего видно на фиг.11В, каждое гнездо 45 под шарнир выполнено с пазом для приема шарнирного пальца 44 соответствующего рычага 40 для заворота. Рычаг 40 для заворота удерживается так, что его шарнирный палец 44 находится внутри паза, посредством одного или более поджимающих элементов 43. Следовательно, шарнирный палец 44 рычага 40 для заворота выполнен с возможностью смещения из гнезда 45 под шарнир в радиальном направлении R за счет противодействия поджимающему усилию, действующему со стороны данных одного или более поджимающих элементов 43. В некоторых случаях желательно автоматически отсоединить рычаги 40 для заворота от соответствующих им гнезд 45 под шарниры, например, когда рычаги 40 для заворота поворачиваются в радиальном направлении наружу в крайнее верхнее положение рычагов, которое «выше», чем нормальное верхнее положение рычагов, показанное на фиг.7. Для предотвращения повреждения барабана 1 для сборки шин при таком крайнем верхнем положении рычагов каждый рычаг 40 для заворота выполнен с криволинейной поверхностью 46, которая выполнена с возможностью прилегания к перемещающему элементу 15 при повороте рычага 40 для заворота в радиальном направлении наружу за нормальное верхнее положение рычагов. Более конкретно, криволинейная поверхность 46 выполнена с возможностью обеспечения подъема шарнирного пальца 44 рычага 40 для заворота из гнезда 45 под шарнир, как показано на фиг.11В.

Как показано на фиг.1, 2 и 3, секция 5 для перевода короны в верхнее положение содержит множество плечевых сегментов или сегментов 50 короны, распределенных по окружности относительно основания 2 вокруг указанной центральной оси Х, опору 51 для короны, предназначенную для обеспечения опоры для сегментов 50 короны относительно основания 2, и приводной компонент 52 для короны, предназначенный для обеспечения перемещения сегментов 50 короны относительно опоры 51 для короны в радиальном направлении R между нижним положением короны, показанным на фиг.1 и 4, и верхним положением короны, показанным на фиг.2 и 5. В этом иллюстративном варианте осуществления, как показано на фиг.4 и 5, опора 51 для короны зафиксирована относительно опоры 31 для фиксации борта, в то время как приводной компонент 52 для короны выполнен с возможностью перемещения относительно указанной опоры 31 для фиксации борта в пределах хода G для перевода короны в верхнее положение параллельно аксиальному направлению А в направлении к центру М барабана 1 для сборки шин. Приводной компонент 52 для короны и опора 51 для короны взаимодействуют для преобразования перемещения приводного компонента 52 для короны в пределах хода G для перевода короны в верхнее положение в аксиальном направлении А в перемещение сегментов 50 короны, предназначенное для перевода короны в верхнее положение, в направлении С к верхнему положению короны, параллельном радиальному направлению R.

В данном конкретном варианте осуществления каждый сегмент 50 короны образован в виде клина 54, который удерживается между имеющей комплементарную форму, первой поверхностью 55, передающей приводное усилие, на приводном компоненте 52 для короны и второй поверхностью 56, передающей приводное усилие, на опоре 51 для короны, при этом первая поверхность 55, передающая приводное усилие, и вторая поверхность 56, передающая приводное усилие, наклонены в противоположных направлениях по отношению друг к другу. При перемещении приводного компонента 52 для короны в пределах хода G для перевода короны в верхнее положение в аксиальном направлении А промежуточное расстояние между соответствующими наклоненными в противоположных направлениях поверхностями 55, 56, передающими приводное усилие, может быть уменьшено, посредством чего обеспечивается перемещение и/или вытеснение клина 54 сегмента 50 короны вверх в направлении С к верхнему положению короны. Секция 5 для перевода короны в верхнее положение дополнительно содержит поджимающий элемент 57, например, пружину сжатия, который (-ая) расположен (-а) между приводным компонентом 52 для короны и опорой 51 для короны для поджима приводного компонента 52 для короны в сторону от опоры 51 для короны в аксиальном направлении А для содействия возврату приводного компонента 52 для короны в его исходное положение, посредством чего обеспечивается возможность возврата сегментов 50 короны из верхнего положения короны в нижнее положение короны.

Как лучше всего видно на фиг.4 и 5, перемещающий элемент 15 выполнен с возможностью обеспечения перемещения приводного компонента 52 для короны в пределах хода G для перевода короны в верхнее положение в направлении Т приведения короны в действие. В частности, перемещающий элемент 15 выполнен с поверхностью 17 для приведения короны в действие, обращенной в направлении Т приведения короны в действие, и приводной компонент 52 для короны выполнен с опорным элементом 53, который находится на пути перемещения поверхности 17, предназначенной для приведения короны в действие, в направлении Т приведения короны в действие. Когда поверхность 17 для приведения короны в действие и опорный элемент 53 находятся в контакте, перемещающий элемент 15 и приводной компонент 52 для короны могут быть перемещены вместе в направлении Т приведения короны в действие посредством указанного контакта. Секция 4 для заворота предусмотрена с дистанционирующим элементом 49, например, дистанционирующей штангой, который (-ая) проходит от одного из компонентов, представляющих собой опору 41 для рычагов и основание 2, в аксиальном направлении А к упорной поверхности 18 на другом из компонентов, представляющих собой опору 41 для рычагов и основание 2. Когда дистанционирующий элемент 49 входит в контакт с упорной поверхностью 18, опора 41 для рычагов останавливается и не может быть перемещена дальше в направлении Т приведения короны в действие. Дистанционирующий элемент 49 служит для сохранения не перекрытого и/или свободного промежутка между опорой 41 для рычагов и упорной поверхностью 18, при этом на расстояние, соответствующее данному промежутку, перемещающий элемент 15 может быть перемещен при свободном ходе F для облегчения выполнения хода G для перевода короны в верхнее положения без взаимодействия перемещающего элемента 15 с опорой 41 для рычагов. Свободный ход F, границы которого определяются дистанционирующим элементом 49, предпочтительно равен или больше хода Н возврата, определяемого возвратным элементом 47.

Как показано на фиг.4-8, дистанционирующий элемент 49 и возвратный элемент 47 представляют собой один и тот же элемент.

Как показано на фиг.4, барабан 1 для сборки шин дополнительно содержит фиксирующее устройство 6 с фиксирующим элементом 60, фиксирующим держателем 61 для удерживания фиксирующего элемента 60 и приводом 62 для фиксации, предназначенным для обеспечения перемещения фиксирующего элемента 60 относительно фиксирующего держателя 61 между положением фиксации и положением расфиксации соответственно для фиксации и расфиксации приводного компонента 52 для короны относительно основания 2 и/или опоры 31 для фиксации борта. Фиксирующий держатель 61 неподвижно прикреплен к основанию 2 и/или опоре 31 для фиксации борта. Когда фиксирующий элемент 60 находится в положении фиксации, фиксирующий элемент 60 входит в контактное взаимодействие с приводным компонентом 52 для короны для фиксации указанного приводного компонента 52 для короны относительно опоры 31, предназначенной для фиксации борта, в аксиальном направлении А. Таким образом, когда фиксирующий элемент 60 находится в положении фиксации, приводной компонент 52 для короны может быть перемещен вместе с указанной опорой 31 для фиксации борта в аксиальном направлении А, например, во время операций придания формы. Поскольку приводной компонент 52 для короны зафиксирован относительно опоры 31 для фиксации борта и опора 51 для короны уже прикреплена к опоре 31 для фиксации борта, промежуточное расстояние в аксиальном направлении А между приводным компонентом 52 для короны и опорой 51 для короны будет зафиксировано. Следовательно, сегменты 50 короны будут удерживаться на месте и/или будут зафиксированы в радиальном направлении R в их положениях, соответствующих верхнему положению короны.

В данном иллюстративном варианте осуществления упорная поверхность 18 выполнена на опоре 41 для рычагов и обращена в направлении Т приведения короны в действие. Дистанционирующий элемент 49 проходит от фиксирующего держателя 61 к упорной поверхности 18 опоры 41 для рычагов. Следовательно, возврат опоры 41 для рычагов в направлении Т приведения короны в действие прекращается, когда дистанционирующий элемент 47 входит в контакт с упорной поверхностью 18 на опоре 41 для рычагов.

В данном иллюстративном варианте осуществления фиксирующий элемент 60 представляет собой стопорный палец 60, и фиксирующий держатель 61 представляет собой фиксирующий канал 61 для приема фиксирующего элемента 60 с возможностью скольжения. Стопорный палец 60 выполнен с возможностью смещения в направлении L фиксации из фиксирующего канала 61. Фиксирующий канал 61 предпочтительно герметично закрыт на одном конце с обеспечением воздухонепроницаемости для обеспечения возможности повышения давления, по меньшей мере, в части фиксирующего канала 61. Следовательно, привод 62 для фиксации может представлять собой источник воздуха под давлением для пневматического приведения фиксирующего элемента 60 в движение из фиксирующего канала 61 к приводному компоненту 52 для короны и для ввода в контактное взаимодействие с приводным компонентом 52 для короны. Фиксирующее устройство 6 дополнительно содержит поджимающий элемент 63, например, пружину, который (-ая) выполнен (-а) с возможностью смещения стопорного пальца 60 в положение расфиксации при снижении давления в фиксирующем канале 61.

Как показано на фиг.4, фиксирующее устройство 6 предусмотрено в зоне или рядом с зоной, соответствующей концу хода G для перевода короны в верхнее положение в направлении Т приведения короны в действие, например, в том же месте и/или рядом с тем же местом в аксиальном направлении, в котором находится первый соединительный элемент 13. В данном конкретном примере приводной компонент 52 для короны проходит от сегментов 50 короны, находящихся с одной стороны по отношению к перемещающему элементу 15, до фиксирующего устройства 6, находящегося с противоположной стороны по отношению к перемещающему элементу 15. Приводной компонент 52 для короны предпочтительно содержит фиксирующее отверстие 58, которое расположено так, что оно будет смещено от фиксирующего канала 61, когда приводной компонент 52 для короны находится в начале хода G для перевода короны в верхнее положение, как показано на фиг.4, и будет выровнено относительно фиксирующего канала 61, когда приводной компонент 52 для короны находится в конце хода G для перевода короны в верхнее положение, как показано на фиг.5. Стопорный палец 60 выполнен с возможностью вставки в указанное фиксирующее отверстие 58, посредством чего приводной компонент 52 для короны будет удерживаться относительно фиксирующего держателя 61.

Как показано на фиг.12А и 12В, фиксирующее устройство 6 предусмотрено с датчиком 64 для определения положения фиксирующего элемента 60. В варианте осуществления со стопорным пальцем 60 датчик 64 выполнен с возможностью определения положения фиксирующего элемента 60 на основе воздушного потока. На фиг.12А и 12В можно видеть, что для этого фиксирующее устройство 6 выполнено с закрывающим элементом 65, который герметично закрывает фиксирующий канал 61, и с направляющим стержнем 66, проходящим через закрывающий элемент 65 в радиальном направлении R и соединенным со стопорным пальцем 60 с возможностью перемещения вместе со стопорным пальцем 60 в направлении L фиксации. Датчик 64 предпочтительно расположен с обеспечением сообщения по текучей среде с воздушным потоком, который приводит стопорный палец 60 в движение. Направляющий стержень 66 предусмотрен с кольцевым уплотнением 68, которое расположено над воздушной камерой 67 и фиксирующим каналом 61, когда стопорный палец 60 находится в положении расфиксации, и которое расположено между фиксирующим каналом 61 и воздушной камерой 67, когда стопорный палец 60 находится в положении фиксации. Направляющий стержень 66 вставлен внутрь закрывающего элемента 65 с некоторым плюсовым допуском, так что воздух может проходить из фиксирующего канала 61 вдоль направляющего стержня 66 в воздушную камеру 67. В результате воздушный поток может быть обнаружен при условии, что кольцевое уплотнение 68 не блокирует канал для прохождения воздушного потока, что указывает на положение расфиксации, показанное на фиг.12А. Когда канал для прохождения воздушного потока заблокирован кольцевым уплотнением 68, воздушный поток прерывается, что указывает на то, что стопорный палец 60 находится в положении фиксации, показанном на фиг.12В.

Как показано на фиг.10А и 10В, секция 3 для фиксации борта предпочтительно содержит уплотнение 36 для фиксации борта в виде гибкого рукава, которое выполнено так, что оно проходит над множеством элементов 30 для фиксации борта и обеспечивает воздухонепроницаемое или по существу воздухонепроницаемое уплотнение для них. Таким образом, уплотнение 36 для фиксации борта содержит первый конец, который выполнен с возможностью прикрепления к секции 5 для перевода короны в верхнее положение с обеспечением воздухонепроницаемости или по существу воздухонепроницаемости, и второй конец, который выполнен с возможностью прикрепления с обеспечением воздухонепроницаемости или по существу воздухонепроницаемости к первой половине 11 барабана со стороны элемента 30 для фиксации борта, противоположной по отношению к секции 5 для перевода короны в верхнее положение. В частности, второй конец уплотнения 36 для фиксации борта выполнен с возможностью его размещения между элементом 30 для фиксации борта и установочным элементом 37, непосредственно примыкающим к элементу 30 для фиксации борта. В данном иллюстративном варианте осуществления установочный элемент 37 содержит и/или образует поверхность 34 набегания для рычагов 40 для заворота.

Или установочный элемент 37, или элемент 30 для фиксации борта, или они оба, по меньшей мере частично, разнесены для приема второго конца уплотнения 36, предназначенного для фиксации борта, между ними. При перемещении элемента 30 для фиксации борта в радиальном направлении наружу в положение фиксации борта, показанное на фиг.10А, уплотнение 36 для фиксации борта будет скользить вдоль установочного элемента 37 при сохранении воздухонепроницаемого или по существу воздухонепроницаемого уплотнения. Для предотвращения непреднамеренного выхода уплотнения 36 для фиксации борта из плотного контакта с установочным элементом 37 установочный элемент 37 предпочтительно выполнен с гребнеобразным выступом 38 на его радиально наружной стороне для удерживания уплотнения 36 для фиксации борта в радиальном направлении R. Более предпочтительно, если само уплотнение 36 для фиксации борта выполнено с отбортованной кромкой 39, которая обращена к гребнеобразному выступу 38 в радиальном направлении R и которая выполнена с возможностью зацепления позади указанного гребнеобразного выступа 38 и/или входа в контактное взаимодействие с указанным гребнеобразным выступом 38 для предотвращения смещения уплотнения 36 для фиксации борта за гребнеобразный выступ 38 при воздействии давления воздуха на уплотнение 36 для фиксации борта во время операции придания формы.

Способ эксплуатации вышеупомянутого станка 7 для сборки шин будет описан в дальнейшем со ссылкой на фиг.1-9.

Фиг.1-4 показывают ситуацию, при которой барабан 1 для сборки шин, предусмотренный в станке 7 для сборки шин, находится в ровном исходном положении. Элементы 30 для фиксации борта находятся в положении расфиксации, рычаги 40 для заворота находятся в нижнем положении рычагов, и сегменты 50 короны находятся в нижнем положении короны. Барабан 1 для сборки шин в данный момент готов к приему одного или более компонентов шины, в частности, слоев каркаса вокруг его окружной периферийной поверхности 10. Два борта подают вокруг указанных одного или более компонентов шины в месте расположения секций 3 для фиксации бортов. Как только данные один или более компонентов шины будут приняты, обеспечивают перемещение элементов 30 для фиксации бортов в радиальном направлении наружу в положение фиксации бортов, показанное на фиг.5, для плотного поджима данных одного или более компонентов шины к указанным бортам. Вскоре после этого первый приводной элемент 81 и четвертый приводной элемент 84 приводят в действие для перемещения первых соединительных элементов 13 соответствующих половин 11, 12 барабана и, тем самым, половин 11, 12 барабана как одного целого в аксиальном направлении А друг к другу, как показано на фиг.2 и 5. Одновременно второй приводной элемент 82 и третий приводной элемент 83 приводят в действие для перемещения вторых соединительных элементов 14 соответствующих половин 11, 12 барабана в аксиальном направлении А друг от друга в соответствующих направлениях Т приведения корон в действие для обеспечения перемещения сегментов 50 корон в радиальном направлении R к верхнему положению корон. Центральная секция 70 поднимается синхронно посредством сегментов 50 корон обеих половин 11, 12 барабана в верхнее положение корон для обеспечения опоры для данных одного или более компонентов шины.

При сегментах 50 короны, раздвинутых до верхнего положения короны, приводной 52 компонент для короны фиксируют посредством фиксирующего устройства 6 так, как описано ранее, после чего второй приводной элемент 82 и третий приводной элемент 83 приводят в действие для перемещения вторых соединительных элементов 14 соответствующих половин 11, 12 барабана в аксиальном направлении А друг к другу в направлении D приведения рычагов в действие, как показано на фиг.6 и 7, посредством чего обеспечивается поворот рычагов 40 для заворота вверх к верхнему положению рычагов и в верхнее положение рычагов, показанное на фиг.7. Это обеспечивает заворот слоев, расположенных в аксиальном направлении снаружи секций 3 для фиксации бортов, вверх вокруг бортов. После этого первый приводной элемент 81 и четвертый приводной элемент 84 снова приводят в действие для перемещения первых соединительных элементов 13 соответствующих половин 11, 12 барабана и, тем самым, половин 11, 12 барабана как одного целого дальше в аксиальном направлении А друг к другу, как показано на фиг.3, для обеспечения возможности выполнения операции придания формы, например, расширения компонентов шины в центральной секции 70, в центре М барабана 1 для сборки шин.

Описанный ранее способ известен как способ сборки каркасов с короной/выпуклостью. Указанный способ предусматривает заворот слоев перед операцией придания формы.

Станок 7 для сборки шин согласно изобретению при необходимости также может быть использован для выполнения альтернативного способа, известного как плоский способ сборки каркасов. В указанном альтернативном способе сегменты 50 короны в секции 5 для перевода короны в верхнее положение перемещают в радиальном направлении R в боковое положение, в котором они находятся на таком же или меньшем радиальном расстоянии от центральной оси Х по отношению к радиальному расстоянию от центральной оси Х, на котором они находятся при верхнем положении короны. После этого компонентам шины, находящимся в аксиальном направлении между секциями 3 для фиксации бортов, придают определенную форму, например, посредством расширения. В отличие от ранее рассмотренного способа сборки каркасов с короной/выпуклостью слои, находящиеся в аксиальном направлении снаружи секций 3 для фиксации бортов, подвергают завороту только после операции придания формы.

Следовательно, оба способа могут быть выполнены на одном и том же станке 7 для сборки шин без замены половин 11, 12 барабана в барабане 1 для сборки шин. Это требует просто управления системой 8 привода по-другому так, что приводные элементы 81-84 будут приводиться в действие в другом порядке.

В этом иллюстративном варианте осуществления схематические сечения на фиг.4-8 представлены в одной плоскости сечения, проходящей через барабан 1 для сборки шин и указанной линиями IV-IV и V-V соответственно на фиг.1 и 3, чтобы показать многие разные принципы работы барабана 1 для сборки шин на одном чертеже. Тем не менее, следует отметить, что компоненты первой половины 11 барабана могут быть расположены в других радиальных плоскостях. Верхняя половина сечения над центральной осью Х и нижняя половина сечения под центральной осью Х могут представлять собой, например, сечения в разных проходящих в радиальном направлении плоскостях барабана 1 для сборки шин, например, в плоскостях, проходящих под углом шестьдесят градусов друг относительно друга.

Следует понимать, что вышеприведенное описание включено для иллюстрации функционирования предпочтительных вариантов осуществления и не предназначено для ограничения объема изобретения. Для специалиста в данной области техники из вышеприведенного рассмотрения будут очевидными многие варианты, которые, тем не менее, будут охватываться объемом настоящего изобретения.

Подводя итоги, следует указать, что изобретение относится к первой половине барабана для сборки шины, предназначенной для формирования - вместе со второй половиной барабана - барабана для сборки шин, предусмотренного в станке для сборки шин. Кроме того, изобретение относится к указанному станку для сборки шин и к способу эксплуатации указанного станка. Станок содержит первый приводной элемент и второй приводной элемент, выполненные с возможностью перемещения в аксиальном направлении внутри вала барабана. Первая половина барабана содержит основание, выполненное с возможностью перемещения по валу барабана в аксиальном направлении, секцию для перевода короны в верхнее положение, содержащую множество сегментов короны, и перемещающий элемент для перемещения сегментов короны в направлении к верхнему положению короны, при этом первая половина барабана дополнительно содержит первый соединительный элемент для соединения первого приводного элемента с основанием для обеспечения перемещения основания и второй соединительный элемент для соединения второго приводного элемента с перемещающим элементом для обеспечения перемещения сегментов короны.

Изобретение относится к половине барабана для сборки шины. Техническим результатом является улучшение синхронизации работы станка для сборки шин. Технический результат достигается первой половиной (11) барабана, которая предназначена для формирования - вместе со второй половиной (12) барабана - барабана (1) для сборки шин, предусмотренного в станке (7) для сборки шин, при этом станок (7) для сборки шин содержит ось (Х) вращения и вал (9) барабана, проходящий вдоль оси (Х) вращения для обеспечения опоры для первой половины (11) барабана и второй половины (12) барабана с противоположных сторон от центра (М) барабана (1) для сборки шин. Причем станок (7) для сборки шин дополнительно содержит первый приводной элемент (81) и второй приводной элемент (82), выполненные с возможностью перемещения в аксиальном направлении (А), параллельном оси (Х) вращения, относительно первой половины (11) барабана. При этом первая половина (11) барабана содержит основание (2) для установки первой половины (11) барабана на валу (9) барабана. Причем основание (2) имеет центральную ось (Х), которая расположена таким образом, что она совпадает с осью (Х) вращения, и выполнено с возможностью перемещения по валу (9) барабана в аксиальном направлении (А), параллельном центральной оси (Х). Секция (5) для перевода короны в верхнее положение, содержащая множество сегментов (50) короны, распределенных по окружности вокруг центральной оси (Х) и выполненных с возможностью перемещения относительно основания (2) в направлении (С) к верхнему положению короны наружу в радиальном направлении (R) относительно центральной оси (Х) из нижнего положения короны к верхнему положению короны. Причем первая половина (11) барабана содержит перемещающий элемент (15) для перемещения сегментов (50) короны в направлении (С) к верхнему положению короны. При этом первая половина (11) барабана дополнительно содержит первый соединительный элемент (13) для соединения первого приводного элемента (81) с основанием (2) для обеспечения перемещения основания (2) в аксиальном направлении (А) и второй соединительный элемент (14) для соединения второго приводного элемента (82) с перемещающим элементом (15) для обеспечения перемещения сегментов (50) короны в направлении (С) к верхнему положению короны. 3 н. и 40 з.п. ф-лы, 15 ил.

1. Первая половина (11) барабана, предназначенная для формирования - вместе со второй половиной (12) барабана - барабана (1) для сборки шин, предусмотренного в станке (7) для сборки шин, при этом станок (7) для сборки шин содержит ось (Х) вращения и вал (9) барабана, проходящий вдоль оси (Х) вращения для обеспечения опоры для первой половины (11) барабана и второй половины (12) барабана с противоположных сторон от центра (М) барабана (1) для сборки шин, причем станок (7) для сборки шин дополнительно содержит первый приводной элемент (81) и второй приводной элемент (82), выполненные с возможностью перемещения в аксиальном направлении (А), параллельном оси (Х) вращения, относительно первой половины (11) барабана, при этом первая половина (11) барабана содержит:

- основание (2) для установки первой половины (11) барабана на валу (9) барабана, причем основание (2) имеет центральную ось (Х), которая расположена таким образом, что она совпадает с осью (Х) вращения, при этом основание (2) выполнено с возможностью перемещения по валу (9) барабана в аксиальном направлении (А), параллельном центральной оси (Х); и

- секцию (5) для перевода короны в верхнее положение, содержащую множество сегментов (50) короны, распределенных по окружности вокруг центральной оси (Х) и выполненных с возможностью перемещения относительно основания (2) в направлении (С) к верхнему положению короны наружу в радиальном направлении (R) относительно центральной оси (Х) из нижнего положения короны к верхнему положению короны;

причем первая половина (11) барабана содержит перемещающий элемент (15) для перемещения сегментов (50) короны в направлении (С) к верхнему положению короны, при этом первая половина (11) барабана дополнительно содержит первый соединительный элемент (13) для соединения первого приводного элемента (81) с основанием (2) для обеспечения перемещения основания (2) в аксиальном направлении (А) и второй соединительный элемент (14) для соединения второго приводного элемента (82) с перемещающим элементом (15) для обеспечения перемещения сегментов (50) короны в направлении (С) к верхнему положению короны.

2. Первая половина (11) барабана по п. 1, в которой первый приводной элемент (81) и второй приводной элемент (82) выполнены с возможностью перемещения в аксиальном направлении (А) внутри вала (9) барабана, причем первый соединительный элемент (13) и второй соединительный элемент (14) выполнены с возможностью соединения первого приводного элемента (81) и второго приводного элемента (82) соответственно с основанием (2) и перемещающим элементом (15) внутри вала (9) барабана.

3. Первая половина (11) барабана по п. 1, в которой первый соединительный элемент (13) и второй соединительный элемент (14) выполнены с возможностью их перемещения независимо друг от друга.

4. Первая половина (11) барабана по п. 1, в которой перемещающий элемент (15) выполнен с возможностью перемещения в направлении (Т) приведения короны в действие, параллельном аксиальному направлению (А).

5. Первая половина (11) барабана по п. 4, выполненная с возможностью ее размещения на валу (9) барабана таким образом, чтобы направление (Т) приведения короны в действие было направлено от центра (М) барабана (1) для сборки шин.

6. Первая половина (11) барабана по п. 4, в которой секция (5) для перевода короны в верхнее положение содержит опору (51) для короны, предназначенную для обеспечения опоры для сегментов (50) короны относительно основания (2), и приводной компонент (52) для короны, предназначенный для обеспечения перемещения сегментов (50) короны относительно опоры (51) для короны, причем перемещающий элемент (15) выполнен с возможностью приведения приводного компонента (52) для короны в движение в направлении (Т) приведения короны в действие, при этом приводной компонент (52) для короны выполнен с возможностью преобразования перемещения перемещающего элемента (15) в направлении (Т) приведения короны в действие в перемещение сегментов (50) короны в направлении (С) к верхнему положению короны.

7. Первая половина (11) барабана по п. 6, в которой перемещающий элемент (15) выполнен с поверхностью (17) для приведения короны в действие, обращенной в направлении (Т) приведения короны в действие для контакта с приводным компонентом (52) для короны в направлении (Т) приведения короны в действие и для перемещения приводного компонента (52) для короны в направлении (Т) приведения короны в действие посредством указанного контакта.

8. Первая половина (11) барабана по п. 6, в которой опора (51) для короны и приводной компонент (52) для короны содержат две противоположные поверхности (55, 56), передающие приводное усилие, по меньшей мере, одна из которых наклонена относительно другой, причем каждый сегмент (50) короны содержит клин (54), который вставлен между противоположными поверхностями (55, 56), передающими приводное усилие, при этом приводной компонент (52) для короны выполнен с возможностью перемещения в направлении (Т) приведения короны в действие к опоре (51) для короны для вытеснения клина (54) наружу в направлении (С) к верхнему положению короны.

9. Первая половина (11) барабана по п. 6, в которой секция (5) для перевода короны в верхнее положение содержит поджимающий элемент (57) для смещения приводного компонента (52) для короны в сторону от опоры (51) для короны в аксиальном направлении (А).

10. Первая половина (11) барабана по п. 6, содержащая фиксирующий элемент (60), который выполнен с возможностью фиксации приводного компонента (52) для короны в аксиальном направлении (А) относительно основания (2).

11. Первая половина (11) барабана по п. 10, в которой приводной компонент (52) для короны содержит фиксирующее отверстие (58), при этом фиксирующий элемент (60) представляет собой стопорный палец (60), который выполнен с возможностью вставки в фиксирующее отверстие (58).