Изобретение относится к способам обработки алмазных покрытия металлических деталей и может быть использовано для производства элементов микроэлектроники, силовой оптики лазеров с высокой мощностью излучения, деталей топливной аппаратуры двигателей внутреннего сгорания, хирургических скальпелей, бритв, подшипников, различного инструмента и многих других изделий, работающих в условиях повышенного трения и износа.

Известен способ полирования поверхности поликристаллического алмазного покрытия деталей, полученного методом осаждения из газовой фазы, включающий обработку поверхности покрытия трением путем взаимодействия поверхности покрытия с вращающимся металлическим контртелом (RU 2369473, МПК В24В 1/00, опубликован 10.10.2009). Контртело выполнено из упорядочивающегося сплава на основе титана, частота вращения контртела составляет от 3000 до 5000 об/мин при нагрузке от 8 до 12 Н. Непосредственно после осуществления основной обработки проводят дополнительную обработку вращающимся контртелом с частотой от 100 до 200 об/мин при нагрузке от 1 до 5 Н и взаимном смещении контактирующих тел. В процессе обработки контролируют величину коэффициента трения, а дополнительную обработку проводят после скачкообразного увеличения коэффициента трения. Основную и дополнительные обработки повторяют.

Недостатками данного способа являются невозможность обработки покрытия малой толщины из-за высокого съема припуска и низкая производительность из-за многоэтапности процесса.

Известен способ термохимической полировки алмазных пластин (RU 2483856, МПК В24В 37/04, В24В 1/00, опубликован 10.06.2013), при котором осуществляют безабразивную полировку поверхности алмазных поликристаллических пластин трением путем взаимодействия поверхности пластин с вращающимся контртелом. Контртело изготавливают из керамики или кварца, которые не вступают в реакцию с поверхностью алмазной пластины при температуре полировки. Дополнительно используют ультрадисперсный порошок меди или оксида меди в качестве вещества, инициирующего термохимическую обработку алмаза. Обработку ведут на воздухе или в атмосфере, содержащей не менее 10% кислорода при температуре, превышающей 400°С.

Недостатком данного способа является сложность практической реализации, так как обработку необходимо осуществлять в специальных условиях, обеспечивающих присутствие кислорода и ультрадисперсного порошка меди, в процессе обработки осуществляется быстрый износ покрытия, что ограничивает его применении при обработке тонких алмазных пленок.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ полирования поверхности алмазного покрытия деталей, включающего обработку поверхности покрытия трением путем взаимодействия поверхности покрытия с вращающейся и совершающей продольную подачу металлической щеткой (Заявка на изобретение №2019143812/02(084854), МПК В24В 1/00 - прототип). Обрабатываемые детали устанавливают плотно в один ряд и осуществляют их последовательную обработку на проход в прямом и обратном направлениях, а в качестве инструмента используют цилиндрическую металлическую щетку.

Недостатком этого способа является невысокое качество обработки из-за неоднородности микрорельефа обработанной поверхности и появления на обработанной поверхности металлических включений. Указанные недостатки связаны с тем, что в случае использования для обработки цилиндрической щетки ее контакт с обрабатываемой поверхностью получается линейным, в зоне контакта одновременно находится небольшое число щетинок, что приводит к появлению нестабильности результата обработки.

Кроме того, для обеспечения на обрабатываемой поверхности требуемой температуры, необходимой для возникновения процесса химико-термической обработки, приходится использовать повышенную скорость вращения цилиндрической щетки, что вызывает оплавление кончиков ее щетинок и налипание металла на обрабатываемую поверхность.

Задачей предлагаемого изобретения является повышение качества обработки.

Техническим результатом является повышение однородности микрорельефа на обработанной поверхности и ограничение возможности налипания металла на обработанную поверхность.

Поставленная задача обеспечивается тем, что в способе полирования поверхности алмазного покрытия деталей, включающем обработку поверхности покрытия трением путем взаимодействия поверхности покрытия с вращающейся и совершающей продольную подачу металлической щеткой, в качестве металлической щетки используют чашечную металлическую щетку, а ось вращения металлической щетки устанавливают перпендикулярно обрабатываемой поверхности.

Так как в качестве металлической щетки используют чашечную металлическую щетку, а ось вращения металлической щетки устанавливают перпендикулярно обрабатываемой поверхности, то в одновременном контакте с обрабатываемой поверхностью находится большое число щетинок щетки, что, с одной стороны, усредняет воздействие щетинок на обрабатываемую поверхность и повышает однородность ее микрорельефа, а, с другой стороны, обеспечивает необходимую температуру обрабатываемой поверхности при небольшой скорости вращения металлической щетки, что снижает вероятность оплавления щетинок и налипания металла на обрабатываемую поверхность.

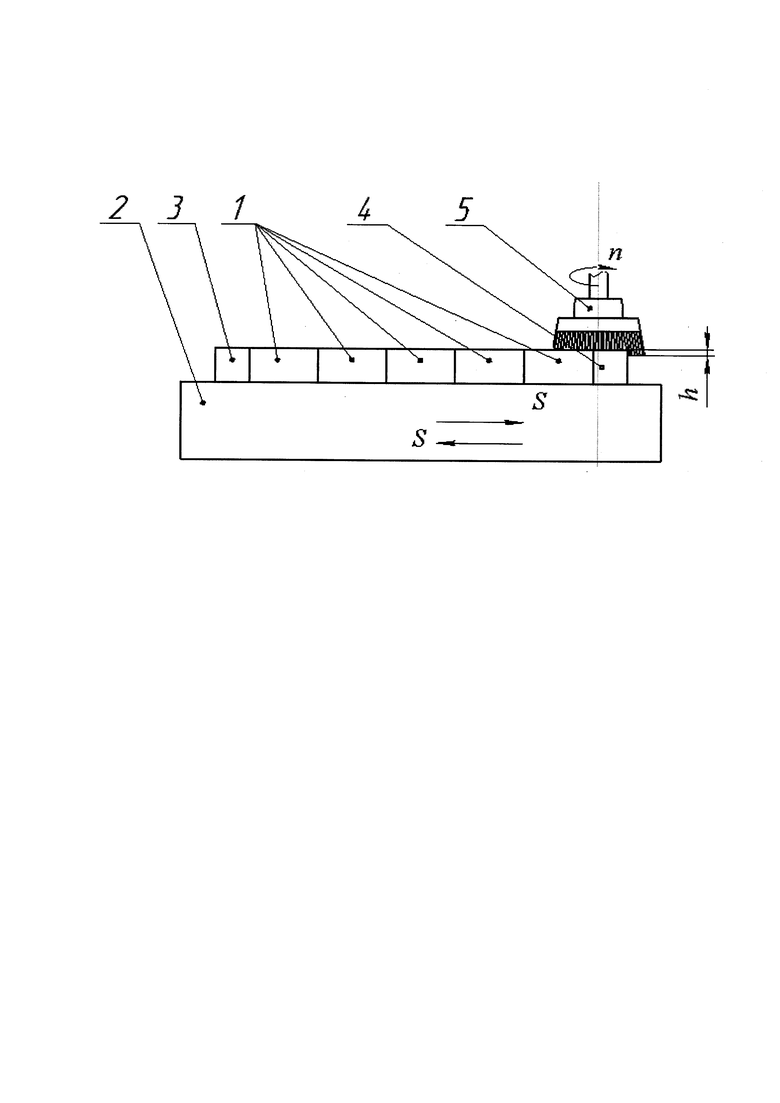

Сущность предлагаемого изобретения поясняется рисунком, где приведена схема обработки.

На рисунке используются следующие обозначения: 1 - обрабатываемые заготовки; 2 - установочно-зажимное приспособление; 3 - деталь-отбойник в конце ряда заготовок; 4 - деталь-отбойник в начале ряда заготовок; 5 - чашечная металлическая щетка

Обрабатываемые заготовки 1 плотно устанавливают в установочно-зажимном приспособлении 2. В начале и в конце ряда заготовок 1 устанавливают детали отбойники 3 и 4, которые предотвращают образование заусенцев на кромках заготовок. В качестве инструмента используют чашечную металлическую щетку 5, изготовленную из химически активного по отношению к алмазу материала, например, сплавов на основе железа, титана, хрома, кобальта, никеля и других.

Ось чашечной металлической щетки 5 устанавливают перпендикулярно обрабатываемой поверхности заготовок 1, поверхность чашечной металлической щетки заглубляют по отношению к обрабатываемой поверхности на величину h и придают ей вращение от специального привода (не показано) с частотой n. Деталям 1 вместе с приспособлением 2 сообщают подачу S вдоль плоскости обрабатываемой поверхности в сторону чашечной металлической щетки 5. После первого рабочего хода возможно осуществление второго рабочего хода приспособления.

В процессе обработки, с одной стороны, осуществляется механическое скалывание наиболее выступающих вершинок микронеровностей под действием удара щетинок щетки. С другой стороны, под действием сил трения на обрабатываемой поверхности возникает повышенная температура, вызывающая химико-термический процесс, приводящий к графитизации вершинок микронеровностей. Все это приводит к снижению шероховатости обрабатываемой поверхности и формированию полированной поверхности. Но так как в формировании микрорельефа каждого микроучастка обрабатываемой поверхности участвуют практически все щетинки чашечной щетки, то это обеспечивает высокую однородность микрорельефа обработанной поверхности. А значительная площадь контакта чашечной щетки с обрабатываемой поверхностью стабильно обеспечивает требуемую температуру обрабатываемой поверхности при невысокой скорости вращения чашечной металлической щетки, что предотвращает перегрев щетинок, их оплавление и налипание металла на обрабатываемую поверхность. Тем самым решается задача повышения качества обработанной поверхности.

Пример. Полировке подвергались рабочие поверхности детали «Призма», используемой в механизме топливной аппаратуры дизельных двигателей. Рабочие поверхности деталей имели тонкопленочное поликристаллическое алмазное покрытие типа «ta-С». Для полировки деталей в качестве инструмента использовалась чашечная стальная щетка диаметром 80 мм. Обработка осуществлялась на фрезерном станке. Одновременно 7 заготовок устанавливались плотно одна к другой в приспособление на столе станка.

Глубина обработки составляла h=0,5 мм, частота вращения инструмента n=2000 об/мин, подача приспособления с деталями S=400 мм/мин. Осуществлялся один рабочий ход в прямом направлении и один рабочий ход в обратном направлении.

После обработки шероховатость полированной поверхности в среднем составляла Ra 0,034-0,037, машинное время обработки одной заготовки - 0,2 мин. Толщина покрытия находилась в пределах 1,7-1,9 мкм. Таким образом, в среднем результат обработки получился такой же, как и после обработки цилиндрической щеткой. Но если после обработки чашечной щеткой среднее квадратическое отклонение (СКО) величины Ra составляло σ=0,0057 мкм, то после обработки цилиндрической щеткой СКО составляло σ=0,011 мкм, что почти в 2 раза больше. А это означает, что после обработки чашечной металлической щеткой получается более стабильный результат, так как рассеивание значений шероховатости поверхности деталей получается значительно меньше. Кроме того, с помощью электронного сканирующего микроскопа Tescan Mira 2 LM на поверхности после обработки цилиндрической щеткой наблюдались участки с налипшим металлом. После обработки чашечной щеткой такие участки отсутствовали.

Таким образом, предложенный способ полирования поверхности алмазных покрытий обеспечивает решение поставленной задачи - повышение качества обработки за счет обеспечения однородности микрорельефа обработанной поверхности и отсутствия участков с налипшим металлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2021 |

|

RU2768435C1 |

| Способ полирования цилиндрической поверхности поликристаллического алмазного покрытия деталей | 2022 |

|

RU2806254C1 |

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2019 |

|

RU2734612C1 |

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2022 |

|

RU2806253C2 |

| СПОСОБ ПОЛИРОВКИ АЛМАЗНЫХ ПЛАСТИН | 2011 |

|

RU2483856C2 |

| УСТРОЙСТВО, УСТРАНЯЮЩЕЕ НАЛИПАНИЕ, ДЛЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2017 |

|

RU2681065C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2571011C2 |

| ИНСТРУМЕНТ С АЛМАЗНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2111846C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ САПФИРОВЫХ ДЕТАЛЕЙ, САПФИРОВАЯ ПЛУНЖЕРНАЯ ПАРА И НАСОС-ДОЗАТОР НА ЕЕ ОСНОВЕ | 2012 |

|

RU2521129C1 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОВЕРХНОСТИ ЗАГОТОВОК РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2339499C2 |

Изобретение относится к способам обработки алмазного покрытия металлических деталей и может быть использовано для производства элементов микроэлектроники, силовой оптики лазеров с высокой мощностью излучения, деталей топливной аппаратуры двигателей внутреннего сгорания, хирургических скальпелей, бритв, подшипников, различного инструмента и многих других изделий, работающих в условиях повышенного трения и износа. Способ полирования поверхности алмазного покрытия деталей включает обработку поверхности покрытия трением путем взаимодействия поверхности покрытия с вращающимся и совершающим продольную подачу инструментом. В качестве инструмента используют чашечную металлическую щетку с частотой ее вращения 2000 об/мин, при этом ось вращения металлической щетки устанавливают перпендикулярно обрабатываемой поверхности. В результате обеспечивается повышение однородности микрорельефа на обработанной поверхности и ограничение возможности налипания металла на обработанную поверхность. 1 ил.

Способ полирования поверхности алмазного покрытия деталей, включающий обработку поверхности покрытия трением путем взаимодействия поверхности покрытия с вращающимся и совершающим продольную подачу инструментом, отличающийся тем, что в качестве инструмента используют чашечную металлическую щетку с частотой ее вращения 2000 об/мин, при этом ось вращения металлической щетки устанавливают перпендикулярно обрабатываемой поверхности.

| СПОСОБ ПОЛИРОВАНИЯ ПОВЕРХНОСТИ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ | 2008 |

|

RU2369473C1 |

| СПОСОБ ПОЛУЧЕНИЯ го-ГЕКСАХЛОР-4,4'ДИТОЛИЛКЕТОНА | 0 |

|

SU196783A1 |

| Приспособление для съемки кинематографических изображений | 1926 |

|

SU8319A1 |

| Способ полирования алмазов | 1936 |

|

SU51148A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ СВОБОДНЫМ АБРАЗИВОМ (ВАРИАНТЫ) | 1997 |

|

RU2118249C1 |

| US 20030073393 A1, 17.04.2003. | |||

Авторы

Даты

2021-06-11—Публикация

2020-04-28—Подача