Область изобретения

Изобретение относится к области производства азотной кислоты, более конкретно к установке двойного давления, работающей с продувочной колонной высокого давления, и к способу эксплуатации указанной установки двойного давления, а именно к рекуперации энергии, обеспечиваемой работой такой продувочной колонны высокого давления.

Уровень техники изобретения

Чистая азотная кислота представляет собой прозрачную бесцветную жидкость с резким запахом. Азотную кислоту производят в больших количествах главным образом путем каталитического окисления аммиака (процесс Оствальда). Аммиак превращается в азотную кислоту в две стадии. Аммиак сначала окисляют в аммиачной горелке на платиновых сетках (обычно называемой аммиачным конвертором) с получением оксида азота (окись азота) и воды:

4 NH3 (г) + 5 O2 (г) → 4 NO (г) + 6 H2 O (г) (1)

Продукт реакции (1), оксид азота (в данном изобретении также называемый монооксидом азота (NO)), после охлаждения затем окисляется до диоксида азота (NO2) и далее до тетраоксида азота N2O4 (г) в участке окисления:

2 NO (г) + O2 (г) → 2 NO2 (г) (2)

2 NO2 (г) → N2O4 (г) (3)

Охлаждение газообразных оксидов азота осуществляется за счет теплообмена в более холодном конденсаторе, в котором сконденсированная азотная кислота отделяется от газов оксида азота, диоксида азота и тетраоксида азота, вместе называемых NOx-газами.

Путем абсорбции в воде после сжатия в компрессоре NOx-газа диоксид азота и тетраоксид азота превращаются в азотную кислоту и оксид азота:

3 NO2 (г) + H2O (ж) → 2 HNO3 (водн.) + NO (г) (4)

3 N2O4 (г) + H2O (ж) → 4 HNO3 (водн.) + 2 NO (г) (5)

Получают слабую азотную кислоту до 68 % (азеотроп). В процессе ректификации концентрация азотной кислоты может быть увеличена до 99 % концентрированной азотной кислоты. Суммарная реакция определяется следующей формулой:

NH3 + 2 O2 → HNO3 + H2O (6)

Основные технологические блоки установки по производству азотной кислоты включают конвертор аммиака (превращение аммиака в оксиды азота с использованием кислорода над подходящим катализатором), секцию окисления (превращение оксида азота в диоксид азота и тетраоксид азота), блок абсорбер (для абсорбции NOx-газов в воду) и продувочную колонну (удаление непрореагировавших растворенных газов, содержащих, в частности, NOx-газы, из водного раствора азотной кислоты, которые придают ему типичный коричневатый цвет).

Процесс производства азотной кислоты можно разделить на процесс с одним давлением (одинарное давление) и процесс с двойным давлением (разделенное давление).

В процессе с одним давлением конвертор и блок абсорбер работают примерно при одинаковом рабочем давлении. Такой процесс с одним давлением обычно включает процессы низкого давления (от 2 до 6 бар) и высокого давления (от 6 до 16 бар, а именно от 9 до 16 бар).

В процессе двойного давления блок абсорбер работает при более высоком рабочем давлении, чем конвертор аммиака. Современные процессы с двойным давлением включают конвертор аммиака низкого давления (НД), обычно работающий при давлении от 2 до 6 бар, и блок абсорбер высокого давления (ВД), работающий при давлении от 9 до 16 бар.

Для процесса двойного давления требуется воздушный компрессор для подачи воздуха низкого давления (который содержит около 21 % об. суммарного кислорода) в конвертор и компрессор NOx-газа для подачи NOx-газов под высоким давлением в блок абсорбер. Рабочее давление воздушного компрессора от 2 до 6 бар включительно, а рабочее давление компрессора NOx-газа от 9 до 16 бар включительно.

Приводная мощность для воздушного компрессора и компрессора NOx-газа обычно исходит от турбины хвостового газа и паровой турбины или электродвигателя. Соответственно, компрессорная линия установки по производству азотной кислоты обычно включает воздушный компрессор, компрессор NOx-газа, турбину хвостового газа и паровую турбину или электродвигатель.

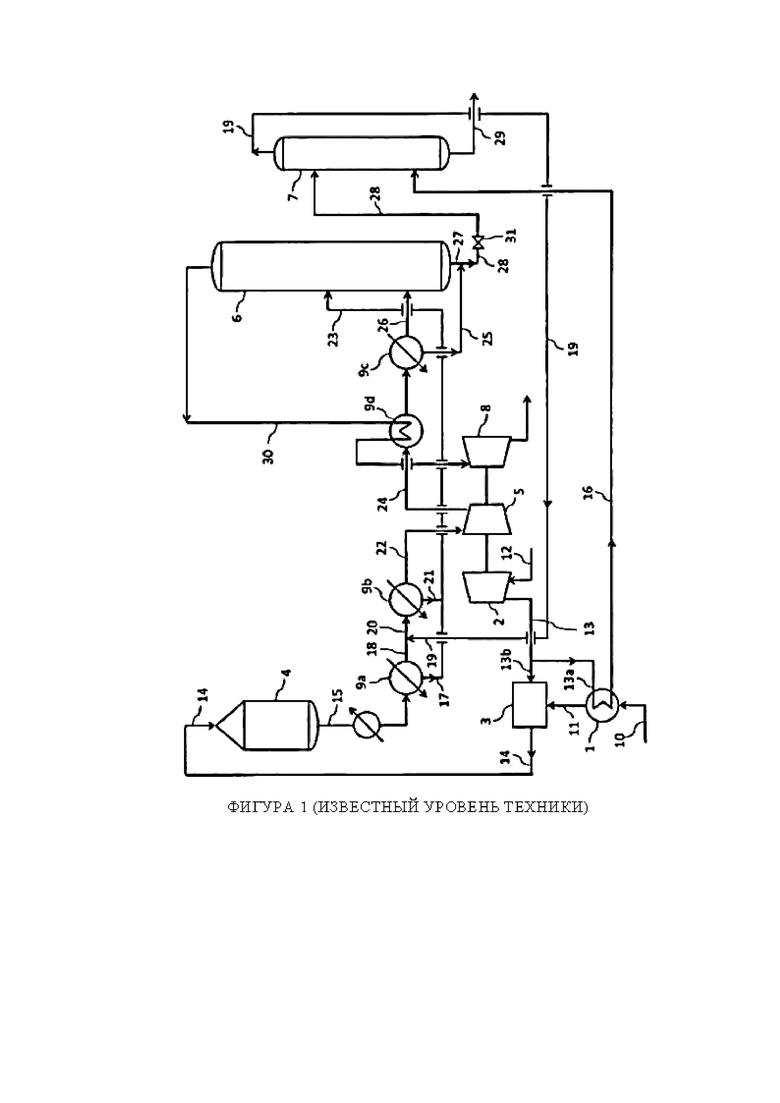

Более подробно, ссылаясь на Фиг. 1, установка двойного давления и способ в соответствии с предшествующим уровнем техники работают следующим образом. Аммиак 10, необязательно предварительно нагретый в блоке 1 предварительного подогрева, смешивается со сжатым воздухом 13 в смесительном аппарате 3, сжимается до низкого давления с помощью воздушного компрессора 2, работающего при низком давлении газа, и полученная аммиачно-воздушная смесь 14 подается в конвертор 4 аммиака, работающий при низком давлении, где аммиак окисляется над подходящим катализатором, таким образом, получается газообразная смесь 15 NOx-газ/пар НД, содержащая воду и NO. Тепло смеси, выходящей из аммиачного конвертора, рекуперируется, после чего смесь NOx-газа с потоком последовательно охлаждается в водяном охладителе/конденсаторе 9а до температуры, при которой вода конденсируется, и смесь 17 разбавленной водной азотной кислоты отделяется от потока 18 газообразного NOx. На последующей стадии 20 окисления поток газообразного NOx НД дополнительно окисляется для дальнейшего превращения NO в NO2 и N2O4, и снова охлаждается в охладителе/сепараторе 9b для выделения водной смеси 21 разбавленной азотной кислоты, которую направляют в блок 6 абсорбер, обычно называемый абсорбционной башней. С другой стороны, поток 22 NOx-газа направляется в компрессор 5 NOx-газа, в котором его давление повышается с низкого давления до высокого давления, примерно равного рабочему давлению блока абсорбера, и сжатый газообразный поток 24 NOx также направляется в блок 6 абсорбер. Внутри блока 6 абсорбера NOx-газ ВД реагирует с водой с образованием потока неочищенной азотной кислоты, также содержащего остаточный NOx-газ 27, который подается в продувочную колонну 7 через клапан 31. Остаточный NOx-газ затем удаляют с помощью газообразной среды 16, такой как кислородсодержащий газ или воздух, внутри продувочной колонны 7, работающей при низком давлении; продувочная колонна обычно работает примерно при том же давлении, что и конвертор аммиака. Отпарной газ 19, содержащий NOx, направляется в секцию окисления перед компрессором 5 NOx-газа. Поток 29 отпарной азотной кислоты из продувочной колонны 7 затем направляют на хранение для дальнейшей обработки.

Мощность привода как для воздушного компрессора 2, так и для компрессора 5 NOx-газа исходит от турбины 8 хвостового газа и паровой турбины или электродвигателя (не показаны).

Воздух, используемый для окисления аммиака, обычно называют первичным воздухом; воздух, используемый в качестве отпарной среды в продувочной колонне, обычно называют вторичным воздухом.

Согласно предшествующему уровню техники модернизация установок по производству азотной кислоты для увеличения их производительности обычно основана на увеличении количества первичного воздуха в реакторе, что приводит к пропорциональному увеличению количества производимой азотной кислоты.

Увеличение количества первичного воздуха в реакторе влечет за собой установку нового воздушного компрессора или модернизацию существующего. Увеличение количества первичного воздуха также приводит к тому, что большее количество газа перерабатывается в последующем компрессоре NOx-газа, что влечет за собой дальнейшую модернизацию компрессора NOx-газа или установку нового компрессора, а также модификацию или замену турбины хвостового газа и/или паровой турбины, и/или электродвигателя. В противном случае компрессор NOx-газа легко достиг бы своего технологического предела и стал бы ограничивающим фактором установки.

Однако модернизация имеет существенные недостатки. Во-первых, это влечет за собой повышенные затраты на модификацию или замену существующего оборудования, т.е. воздушного компрессора, компрессора NOx-газа и соответствующих турбин, и электродвигателя. Кроме того, модернизация оборудования также является технически сложной задачей, что приводит к длительному простою установки.

Другой проблемой, связанной с установками по производству азотной кислоты, является большое количество энергии, необходимой для работы компрессора NOx-газа. Следовательно, для достижения целевого объема производства азотной кислоты требуется большое количество энергии.

Предшествующий уровень техники

В WO2018/162150A1 (Casale SA, 13 сентября 2018 г.) предлагается решение, позволяющее преодолеть недостатки модернизации. В WO 2018162150A1 описана установка двойного давления для производства азотной кислоты, включающая реактор, производящий газообразный поток, содержащий оксиды азота, блок абсорбер, в котором оксиды азота реагируют с водой, с получением неочищенной азотной кислоты, при этом блок абсорбер работает при давлении, превышающем давление реактора, компрессор, повышающий давление потока, выходящего из реактора, до давления блока абсорбера; установка также содержит первую продувочную колонну ВД и вторую продувочную колонну НД, первая продувочная колонна ВД удаляет воздухом NOx-газ из выходного потока из блока абсорбера, таким образом обеспечивая поток частично отпарной азотной кислоты и поток воздуха, насыщенный оксидами азота, первый из которых подается во вторую продувочную колонну НД, а второй рециркулируется в секцию окисления перед компрессором NOx-газа.

Также предусмотрен дополнительный воздушный компрессор, который снабжает воздухом первую продувочную колонну ВД. Следовательно, требуется энергия для работы первой продувочной колонны ВД при высоком давлении, а затем рециркуляции NOx-газов на сторону подачи компрессора NOx-газа.

Таким образом, остается потребность в процессе и соответствующей подготовке установки для минимизации количества энергии, необходимой для работы компрессора NOx-газа и, предпочтительно, также воздушного компрессора, что позволяет избежать узких мест в производительности производства азотной кислоты, связанных с этими компрессорами.

Краткое изложение изобретения

Цель изобретения достигается с помощью установки двойного давления по п. 1 и зависимым пп. 2-5 для производства азотной кислоты.

Цель настоящего изобретения дополнительно достигается за счет эксплуатации продувочной колонны высокого давления в установке по производству азотной кислоты с двойным давлением по п. 6 и зависимым пп. 7-11.

Основной вариант осуществления изобретения имеет несколько преимуществ.

Первое преимущество заключается в том, что, согласно изобретению, компрессор NOx-газа больше не нагружается содержащим NOx отпарным газом из продувочной колонны, поскольку отпарной газ, содержащий NOx, направляется на сторону, расположенную ниже по потоку от компрессора NOx-газа и в сочетании с газообразным потоком ВД NOx, что требует от компрессора NOx-газа производить меньше работы (при той же производительности конвертора) или, другими словами, при этом компрессор NOx-газа способен обеспечивать увеличенную производительность загруженного NOх-газа из секции окисления (при повышенной производительности конвертора).

Вторым преимуществом является то, что воздушный компрессор теперь нагнетает только первичный воздух для конвертора, так как подача вторичного воздуха для продувочной колонны теперь заменена потоком газа, обогащенного кислородом, который, по крайней мере, частично обеспечивается блоком электролиза воды под высоким давлением (ВД), работающим при давлении газа от 9 до 30 бар, предпочтительно от 15 до 30 бар. Поскольку для перекачки воды требуется меньше энергии, чем для сжатия газа, достигается значительная общая экономия энергии. Кроме того, воздушный компрессор менее нагружен, так как он сжимает только первичный воздух, что требует от воздушного компрессора меньшей работы (при той же производительности конвертора) или, другими словами, при этом воздушный компрессор способен обеспечивать увеличенную пропускную способность первичного воздуха (при повышенной производительности конвертора).

Третье преимущество заключается в том, что воздушный компрессор или компрессор NOx-газа не нужно заменять компрессором с более высокой производительностью, а более высокое производство азотной кислоты может быть достигнуто только за счет изменения направления некоторых газовых потоков.

Список фигур

Фигура 1: схематическое изображение установки по производству азотной кислоты двойного давления в соответствии с современным уровнем техники.

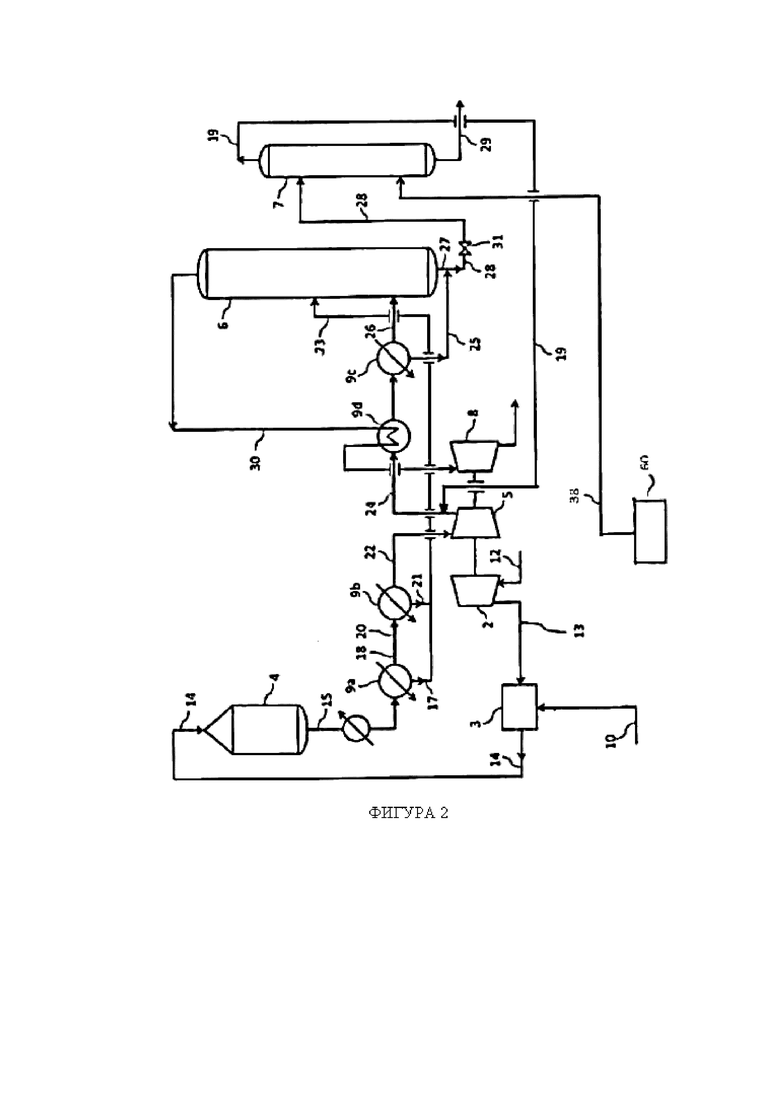

Фигура 2: схематическое изображение установки по производству азотной кислоты двойного давления в соответствии с настоящим изобретением, включающей подачу газа, обогащенного кислородом, в продувочную колонну ВД установки по производству азотной кислоты двойного давления, где отпарной газ, содержащий NOx, направляется на сторону нагнетания компрессора NOx.

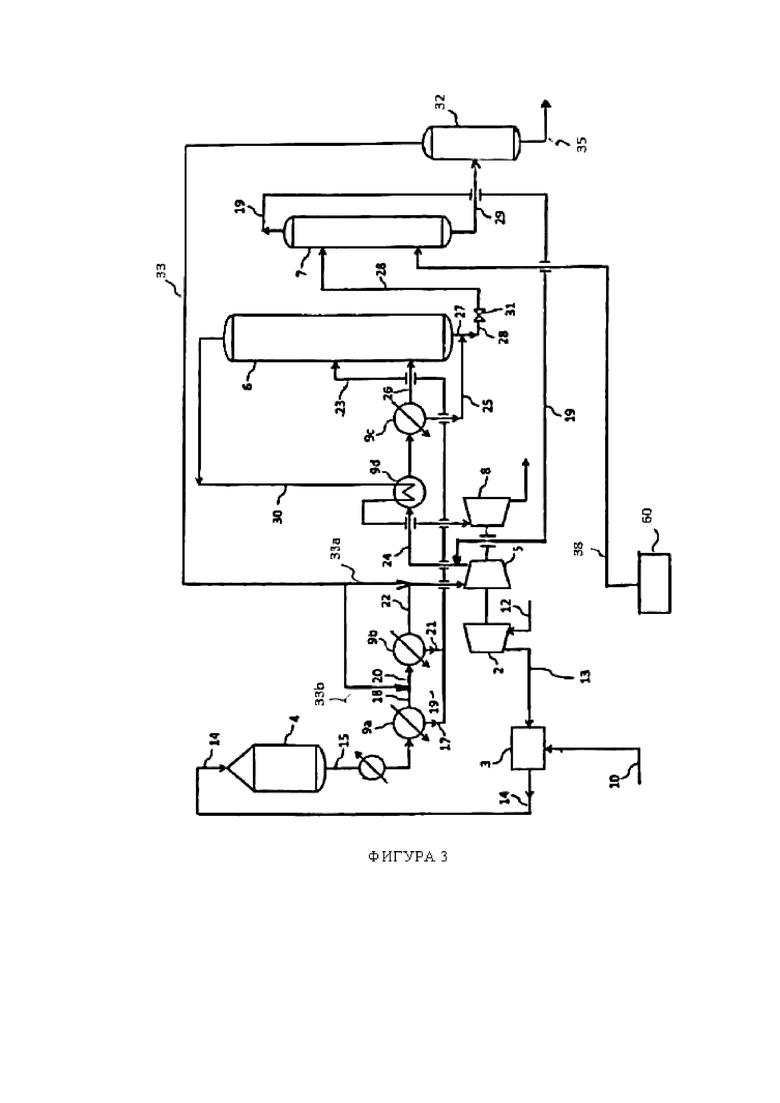

Фигура 3: схематическое изображение установки по производству азотной кислоты двойного давления в соответствии с изобретением, как показано на Фиг. 2, дополнительно включающей испарительный сосуд.

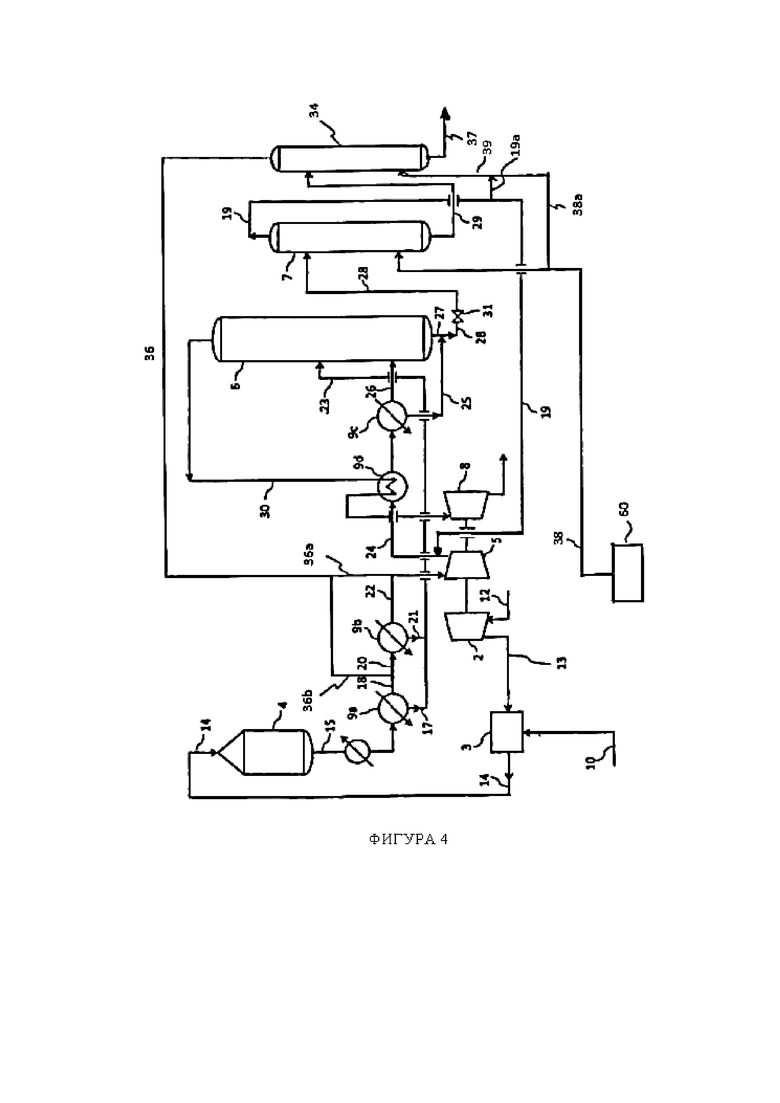

Фигура 4: схематическое изображение установки по производству азотной кислоты двойного давления в соответствии с изобретением, как показано на Фиг. 2, дополнительно включающей вторую продувочную колонну низкого давления.

Подробное описание изобретения

Во всем описании и пунктах формулы изобретения слова «содержать» и их варианты означают «включая, но не ограничиваясь этим», и они не предназначены для (и не исключают) других частей, добавок, компонентов, целых чисел или стадий. Во всем описании и пунктах формулы изобретения единственное число охватывает множественное число, если контекст не требует иного. В частности, когда используется неопределенный артикль, описание следует понимать как предполагающее множественность, а также единственность, если контекст не требует иного.

Следует понимать, что признаки, целые числа, характеристики, соединения, химические фрагменты или группы, описанные в связи с конкретным аспектом, вариантом осуществления или примером раскрытия, применимы к любому другому аспекту, варианту осуществления или примеру, описанным в настоящем документе, если только они не совместимы с ним. Все признаки, раскрытые в данном описании (включая любые сопроводительные пункты формулы изобретения, рефераты и чертежи), и/или все этапы любого способа или процесса, раскрытые таким образом, могут быть объединены в любую комбинацию, за исключением комбинаций, в которых по крайней мере некоторые из таких признаков и/или шаги являются взаимоисключающими. Изобретение не ограничивается деталями любых предшествующих вариантов осуществления. Изобретение распространяется на любой новый элемент или любую новую комбинацию признаков, раскрытых в данном описании (включая любые прилагаемые пункты формулы изобретения, рефераты и чертежи), или на любой новый элемент или любую новую комбинацию этапов любого раскрываемого способа или процесса.

Перечисление числовых значений с помощью диапазонов цифр включает все значения и дроби в этих диапазонах, а также указанные конечные точки. Термин «от… до…», используемый при ссылке на диапазон измеряемой величины, такой как параметр, величина, период времени и т. п., предназначен для включения пределов, связанных с раскрываемым диапазоном.

Как определено в данном документе, газообразные оксиды азота или газообразные NOx включают в себя в качестве основных компонентов газообразного NOx газообразный оксид азота (NO), диоксид азота (NO2) и тетраоксид азота (N2O4).

Как определено в данном документе и если явно не указано иное для конкретного случая, низкое давление (НД) определяется как давление в диапазоне от 2 до 6 бар, а высокое давление (ВД) определяется как давление в диапазоне от 9 до 16 бар. Низкое давление всегда ниже высокого давления.

Как определено в данном документе и если явно не указано иное для конкретного случая, «средства для направления» определяются как средства, выбранные из группы трубок, труб, каналов, трубопроводов, воздуховодов и т.п., способных направлять текучую среду из точки A в точку B, причем точки A и B могут быть определены явно или неявно, в зависимости от конкретного случая.

Как определено в настоящем документе и если явно не указано иное для конкретного случая, «приблизительно» определяется как отклонение максимум на 10 % от рассматриваемого значения. Следовательно, около 100 определяется как значение от 90 до 110. Это также объясняет точность и погрешность измерения.

Установка по производству азотной кислоты - основной вариант осуществления

В соответствии с первым аспектом изобретения и со ссылкой на Фиг. 2 предлагается установка для производства азотной кислоты двойного давления. Установка включает в себя как минимум:

- воздушный компрессор 2, способный нагнетать воздух 12 до давления в диапазоне от 2 до 6 бар (низкое давление, НД);

- конвертор 4, работающий при низком давлении (НД), предназначенный для подачи потока смеси 14 аммиака/сжатого воздуха при низком давлении (НД) для окисления аммиака и получения смеси 15 газообразного NOx газа/пара НД, включающей воду и NO;

- компрессор 5 NOx-газа, работающий для повышения давления потока 22 газообразного NOx от низкого давления (НД) до давления в диапазоне от 9 до 16 бар (высокое давление, ВД), в результате чего на его выходной стороне образуется поток 24, который затем обменивается теплом с хвостовым газом 30 в теплообменнике 9d, что приводит к образованию потока 26 газообразного NOx ВД;

- блок 6 абсорбер, работающий при высоком давлении (ВД), предназначенный для взаимодействия оксидов азота, содержащихся в потоке 26 газообразного NOx ВД, с водой, при этом блок 6 абсорбер обеспечивает выходной поток 27 продукта, содержащий азотную кислоту и растворенные оксиды азота, и хвостовой газ 30; и

- продувочная колонна 7, предназначенная для удаления растворенных оксидов азота из выходного потока 27 продукта с помощью отпарной среды 38, обеспечивающая отпарной поток 29 азотной кислоты и отпарной газ 19 с высоким содержанием NOx, при этом:

- продувочная колонна 7 работает при высоком давлении (ВД), которое примерно равно давлению, при котором работает блок 6 абсорбер;

- продувочная колонна 7 сообщается по текучей среде с источником газа ВД, обогащенного кислородом 60, для снабжения продувочной колонны 7 газом ВД, обогащенным кислородом, в качестве отпарной среды 38; и

- установка содержит средство для направления отпарного газа 19, содержащего NOx, на сторону выпуска компрессора 5 NOx-газа.

Установка в соответствии с изобретением отличается тем, что дополнительно содержит:

- электролизер (60) воды высокого давления (ВД), сообщающийся по текучей среде с продувочной колонной (7) для получения обогащенного кислородом газа высокого давления (ВД), для использования в качестве отпарной среды (38) - отдельно или в смеси со сжатым воздухом или любым другим подходящим газом.

Как определено в настоящем документе, обогащенный кислородом газ представляет собой газ, содержащий больше кислорода, чем в среднем содержится в воздухе. В частности, обогащенный кислородом газ содержит более 21 % об. кислорода, конкретнее более 30 % об., более 40 % об., более 50 % об., более 60 % об., более 70 % об., более 80 % об., более 90 % об., более 95 % об. и более 99 % об., а именно содержит около 100 % об. кислорода.

Обогащенный кислородом газ отличается от газа, используемого в предшествующем уровне техники, тем, что он содержит больше кислорода, а именно более 21 % об. кислорода.

Обогащенный кислородом газ может быть получен путем смешивания кислорода с воздухом или любым другим газом, подходящим для его основного назначения, т.е. в качестве отпарной среды в продувочной колонне.

Как определено здесь, продувочная колонна 7 может быть любой продувочной колонной, известной в предшествующем уровне техники, такой как, но не ограничиваясь этим, продувочная колонна с ситчатыми тарелками, продувочная колонна с неупорядоченной насадкой или продувочная колонна со структурированной насадкой.

Этот основной вариант осуществления изобретения имеет несколько преимуществ, наиболее очевидные из которых перечислены ниже.

Направляя отпарной газ 19, содержащий NOx, на сторону выпуска компрессора 5 NOx-газа, компрессор больше не загружается отпарным газом, содержащим NOx, таким образом, требуется, чтобы компрессор NOx-газа производил меньше работы (для одинаковой производительности конвертора). Следовательно, компрессор газа NOx способен работать с увеличенной пропускной способностью газа, содержащего NOx, из секции окисления (при увеличенной производительности конвертора).

За счет использования отдельного источника кислородсодержащего газа, отличного от воздуха, в данном случае обогащенного кислородом газа, воздушный компрессор 2 теперь нагнетает только первичный воздух для конвертора, поскольку подача вторичного воздуха для продувочной колонны теперь заменена потоком обогащенного кислородом газа из источника обогащенного кислородом газа ВД, обеспечиваемого, по меньшей мере, частично блоком электролиза воды ВД, в частности блоком электролиза воды, который работает при давлении газа 30 бар. Поскольку для перекачки воды требуется меньше энергии, чем для сжатия газа, достигается значительная общая экономия энергии. Кроме того, воздушный компрессор менее нагружен, поскольку он сжимает только первичный воздух, что требует от воздушного компрессора меньшей работы (для одинаковой производительности конвертора). Следовательно, воздушный компрессор может работать с увеличенным расходом первичного воздуха (при увеличенном расходе конвертора).

Электролизер для воды - это устройство для электролиза воды, осуществляющее разложение воды на кислород и газообразный водород за счет пропускания через него электрического тока. Этот способ можно использовать для получения газообразного водорода - основного компонента водородного топлива, и пригодного для дыхания газообразного кислорода.

Удовлетворяющий требованиям электролизер воды высокого давления может состоять из следующего:

- анод, производящий газообразный кислород по реакции

2 OH- = H2O + 1/2 O2 + 2 e-;

- катод, производящий газообразный водород по реакции

2 H2O + 2 e- = H2 + 2 OH-;

- электролит, состоящий из щелочного раствора, такого как гидроксид калия; и

- пористая диафрагма, разделяющая анод и катод, во избежание смешивания газообразного водорода и газообразного кислорода, которые вместе образуют взрывоопасную смесь. В качестве альтернативы анод и катод могут быть разделены твердым полимерным электролитом, таким как фторполимер Nafion, где электролит обеспечивает выборочный транспорт протонов от анода к катоду, а также электрическую изоляцию между анодом и катодом, и позволяет избежать смешивания газообразного водорода и газообразного кислорода, которые вместе образуют взрывоопасную смесь.

Анод и катод могут быть изготовлены из никеля или стали или их смесей. В качестве альтернативы, с целью улучшения электродных реакций, анод и катод могут содержать катализаторы, которые могут быть изготовлены из иридия и платины соответственно. Диафрагма из электроизоляционного материала на основе, например, диоксида циркония. Диафрагма имеет такую пористость, что образует барьер, препятствующий переносу пузырьков газа водорода и кислорода, и в то же время содержит непрерывный процесс проникающего жидкого электролита.

Блок анод-диафрагма-катод представляет собой электролитическую ячейку. Электролитические ячейки уложены последовательно в штабели, которые составляют ядро электролизера. Производство водорода и кислорода для заданного объема наслоения пропорционально плотности тока и обратно пропорционально расстоянию наслоения. Независимо от объема наслоения производство водорода и кислорода пропорционально общему току.

В состав электролизера помимо блока входят вспомогательное оборудование, такое как выпрямитель тока, блок обессоливания воды, водяной насос и система охлаждения, блок очистки водорода, контрольно-измерительные приборы.

Электролизер работает путем приложения к каждой ячейке напряжения, соответствующего стандартному потенциалу плюс перенапряжение. Общее напряжение зависит от общего количества ячеек, из которых состоит электролизер. Ионы ОН-, образующиеся на катоде, мигрируют через электролит в диафрагме к аноду, где они расходуются в ходе анодной реакции. Электроны движутся в противоположном направлении во внешней цепи.

Электролизер может работать при температуре от 50 до 80°С или от 60 до 80°С и давлении газа от 9 до 30 бар, предпочтительно от 15 до 30 бар.

В соответствии с конкретным вариантом осуществления настоящего изобретения отпарная среда 38 может быть доведена до температуры в диапазоне от температуры окружающей среды до 120°С, или от 50°С до 120°С, или от 80°С до 120°С, или от 90 до 120°С, прежде чем ее направят в продувочную колонну 7. Очистка азотной кислоты в продувочной колонне в установке по производству азотной кислоты, как правило, может осуществляться таким образом, чтобы температура азотной кислоты находилась в диапазоне от 30 до 60 °C (при измерении внутри продувочной колонны). За счет предварительного кондиционирования газообразного кислорода эффективность очистки, достигаемая в продувочной колонне 7, будет увеличена. Таким образом, в соответствии с конкретным вариантом осуществления установка в соответствии с изобретением дополнительно содержит средства (не показаны) для нагрева отпарной среды 38, такие как, но не ограничиваясь ими, предварительный нагреватель или система теплообмена.

Согласно конкретному варианту осуществления изобретения продувочная колонна 7 представляет собой вертикальную продувочную колонну, состоящую из следующих компонентов:

- структурированная насадка; и

- распределитель жидкости, содержащий загрузочный короб с зубчатым сливом для распределения выходного потока 27 продукта, содержащего растворенные оксиды азота, через направленные вверх зубцы зубчатого слива в перфорированные лотки распределителя жидкости и расположенные над структурированной насадкой для распределения водного раствора азотной кислоты, содержащего растворенные оксиды азота, в структурированную насадку.

Вышеупомянутая конструкция продувочной колонны имеет явные преимущества. Продувочная колонна является известным ограничительным узлом (узким местом) в производстве азотной кислоты. Проблема заключается в том, чтобы соответствовать спецификациям кислот продукта при высокой нагрузке. В целом конструкция колонны должна обеспечивать равномерное распределение и контакт между восходящим потоком газа (отпарная среда) и нисходящим потоком жидкости (водный раствор азотной кислоты) по всей колонне. Преимущество этой специальной конструкции заключается в том, что можно получить повышенную производительность по азотной кислоте и уменьшить количество используемого отпарного газа, сохраняя при этом, по крайней мере, качество водного раствора азотной кислоты, т.е. низкий уровень растворенных газов оксида азота.

Желательно, чтобы структурированная насадка имела площадь поверхности не менее 250 м2/м3, предпочтительно 450-750 м2/м3.

Желательно, чтобы распределитель жидкости имел плотность капельных точек, равную по меньшей мере 30 капельным точкам на м2, предпочтительно от 60 до 200 капельных точек на м2.

Желательно, чтобы соотношение между высотой структурированной насадки и диаметром вертикальной продувочной колонны составляло не менее 1, предпочтительно не менее 1,5, более предпочтительно не менее 2.

Желательно, чтобы отпарной газ представлял собой обогащенный кислородом газ, движущийся в противоточном направлении к раствору кислоты, т.е. выходному потоку 27 продукта, и имел отношение воздух/раствор кислоты менее 75 м3 воздуха/м3 раствора кислоты, предпочтительно ниже 45 м3 воздуха/м3 раствора кислоты, более предпочтительно ниже 30 м3 воздуха/м3 раствора кислоты, еще более предпочтительно ниже 20 м3 воздуха/м3 раствора кислоты.

Желательно, чтобы перепад давления в вертикальной продувочной колонне составлял от 25 мбар до 65 мбар.

Установка по производству азотной кислоты - второй вариант осуществления

Согласно второму варианту осуществления изобретения и со ссылкой на Фиг. 3, установка в соответствии с основным вариантом осуществления дополнительно содержит испарительный сосуд 32, сообщающийся по текучей среде с продувочной колонной 7, при этом испарительный сосуд 32 содержит:

- впускное отверстие для потока 29 отпарной азотной кислоты, сообщающееся по текучей среде с продувочной колонной 7; при этом давление отпарного потока 29 азотной кислоты быстро снижается (испаряется) с высокого давления (ВД) до низкого давления (НД), а именно до давления, соответствующего входной секции компрессора 5 NOx-газа;

- первое выпускное отверстие для газов 33, образующихся в испарительном сосуде 32, сообщающееся по текучей среде с входной секцией компрессора 5 NOx-газа; и

- второе выпускное отверстие для сбора потока 35 испарившейся азотной кислоты из испарительного сосуда 32.

При использовании описанного выше варианта осуществления давление потока 29 отпарной азотной кислоты быстро снижается, и растворенные газы, содержащие, в частности, NOx и газообразный кислород, удаляются из потока 29 отпарной азотной кислоты.

Описанный выше вариант осуществления имеет несколько преимуществ, наиболее очевидные из которых перечислены ниже.

Первое преимущество состоит в том, что качество потока 29 отпарной азотной кислоты может быть улучшено в том смысле, что он будет содержать меньше растворенных газов, в частности, NOx-газа и газообразного кислорода. Кроме того, посредством мгновенного испарения потока 29 отпарной азотной кислоты, выходящего из продувочной колонны 7, можно уменьшить количество кислородных газов, которые будут выделяться, когда поток 29 отпарной азотной кислоты мгновенно испаряется до атмосферного давления в резервуаре для хранения. Высокая концентрация кислорода смещает равновесие «оксид азота ↔ диоксид азота» в сторону диоксида азота, что приводит к выбросам бурого газа из системы вентиляции резервуара-накопителя. Следовательно, мгновенное испарение потока 29 отпарной азотной кислоты после продувочной колонны 7 и перед хранением продукта азотной кислоты может привести к уменьшению выбросов бурого газа, выходящего из вентиляционной системы резервуара для хранения продукта.

Второе преимущество заключается в том, что газы 33b можно использовать для дальнейшего улучшения процесса окисления на стадии 20 окисления, которая является частью входной секции компрессора 5 NOx-газа, когда они (частично) направляются в точку до входа в водяной охладитель/конденсатор 9a. Газы 33а также могут быть (частично) направлены в точку непосредственно перед компрессором 5 NOx-газа, где они не участвуют в окислении на стадии 20 окисления, а снова сжимаются до высокого давления (ВД) для подачи в абсорбер 6. Осуществимость этого контура рециркуляции газов 33а поддерживается увеличенной производительностью компрессора 5 NOx-газа по сравнению с вариантом осуществления предшествующего уровня техники.

Третье преимущество состоит в том, что при использовании обогащенного кислородом газа в качестве отпарной среды 38 насыщенный NOx отпарной газ 33 имеет гораздо более высокое содержание кислорода, чем насыщенный NOx отпарной газ в соответствии с предшествующим уровнем техники. Такой факт будет способствовать окислению на стадии 20 окисления, обеспечивая более эффективное окисление газообразного потока 18 NOx. В результате хвостовой газ 30 из абсорбера 6 будет чище, и потребуется меньше работы от установки удаления NOx (не показана) для обработки хвостового газа 30.

Установка по производству азотной кислоты - третий вариант осуществления

Согласно третьему варианту осуществления изобретения и со ссылкой на Фиг. 4, установка согласно основному варианту осуществления дополнительно содержит вторую продувочную колонну 34 в дополнение к первой продувочной колонне 7. Указанная вторая продувочная колонна 34 содержит следующее:

- первое впускное отверстие для потока 29 отпарной азотной кислоты, сообщающееся по текучей среде с продувочной колонной 7;

- второе впускное отверстие для потока 39 отпарного газа;

- первое выпускное отверстие для потока 36 отпарного газа, содержащего NOx, сообщающееся по текучей среде с входной секцией компрессора 5 NOx-газа; и

второе выпускное отверстие для сбора потока 37 выбеленной азотной кислоты из второй продувочной колонны 34;

при этом

- вторая продувочная колонна 34 работает при низком давлении (НД), которое ниже, чем давление, при котором работает продувочная колонна 7;

- вторая продувочная колонна 34 сообщается по текучей среде с источником обогащенного кислородом газа ВД 38а, для снабжения второй продувочной колонны 34 обогащенным кислородом газом ВД в качестве отпарной среды; и/или сообщается по текучей среде с насыщенным NOx отпарным газом 19а из продувочной колонны 7 для снабжения второй продувочной колонны 34 обогащенным кислородом газом ВД в качестве отпарной среды; согласно еще одному варианту осуществления соединение 19а отсутствует или расход 19а снижен до ноля (отсутствует массовый расход).

- установка содержит средство для направления потока отпарного газа 36, содержащего NOx, на напорную сторону компрессора 5 NOx -газа.

Как указано в данном документе, вторая продувочная колонна 34 может быть любой продувочной колонной, известной в предшествующем уровне техники, такой как, но не ограничиваясь этим, продувочная колонна с ситчатыми тарелками, продувочная колонна с неупорядоченной насадкой или продувочная колонна со структурированной насадкой.

Описанный выше вариант осуществления имеет несколько преимуществ, наиболее очевидные из которых перечислены ниже.

Первое преимущество заключается в том, что, согласно выводам авторов изобретения, общее количество воздуха, потребляемого комбинацией продувочных колонн 7 и 34, уменьшается по сравнению с потреблением воздуха установкой по производству азотной кислоты в соответствии с первым вариантом осуществления изобретения, в котором используется только продувочная колонна 7.

Второе преимущество состоит в том, что улучшается качество отпарного потока 37 азотной кислоты в том смысле, что он содержит меньше растворенных газов, в частности NOx и газообразного кислорода.

Второе преимущество заключается в том, что газы 36b можно использовать для дальнейшего улучшения процесса окисления на стадии 20 окисления, которая является частью входной секции компрессора 5 NOx-газа, когда они (частично) направляются в точку до входа в водяной охладитель/конденсатор 9a. Газы 36а также могут быть (частично) направлены в точку непосредственно перед компрессором 5 NOx-газа, где они не участвуют в окислении на стадии 20 окисления, а снова сжимаются до высокого давления (ВД) для подачи в абсорбер 6. Осуществимость этого контура рециркуляции газов 36а поддерживается увеличенной производительностью компрессора 5 NOx-газа по сравнению с вариантом осуществления предшествующего уровня техники.

Четвертое преимущество заключается в том, что при использовании обогащенного кислородом газа 38а, 19а в качестве отпарной среды насыщенный NOx отпарной газ 36 имеет гораздо более высокое содержание кислорода, чем насыщенный NOx отпарной газ в соответствии с предшествующим уровнем техники. Такой факт будет способствовать окислению на стадии 20 окисления, обеспечивая более эффективное окисление газообразного потока 18 NOx. В результате хвостовой газ 30 из абсорбера 6 будет чище, и потребуется меньше работы от установки удаления NOx (не показана) для обработки хвостового газа 30.

Кроме того, за счет дополнительной очистки потока 29 отпарной азотной кислоты, выходящего из продувочной колонны 7, уменьшается количество кислорода, который будет высвобождаться, когда поток 29 отпарной азотной кислоты мгновенно испаряется до атмосферного давления в резервуаре для хранения. Высокая концентрация кислорода смещает равновесие «оксид азота ↔ диоксид азота» в сторону диоксида азота, что приводит к выбросам бурого газа из системы вентиляции резервуара-накопителя. Следовательно, дальнейшая очистка потока 29 отпарной азотной кислоты после продувочной колонны 7 и перед хранением продукта азотной кислоты приводит к уменьшению выбросов бурых газов, выходящих из системы вентиляции резервуара для хранения продукта.

В соответствии с конкретным вариантом осуществления изобретения вторая продувочная колонна 34 представляет собой вертикальную продувочную колонну, содержащую следующее:

- структурированная насадка; и

- распределитель жидкости, содержащий загрузочный короб с зубчатым сливом для распределения выходного потока 29 продукта из первой продувочной колонны 7 ВД, содержащего растворенные оксиды азота, через направленные вверх зубцы зубчатого слива в перфорированные лотки распределителя жидкости и расположенные над структурированной насадкой для распределения водного раствора азотной кислоты, содержащего растворенные оксиды азота, в структурированную насадку.

В частности, для второй продувочной колонны 34 применяются те же параметры, что и для продувочной колонны 7.

Способ эксплуатации продувочной колонны высокого давления

В соответствии со вторым аспектом настоящего изобретения предложен способ эксплуатации продувочной колонны высокого давления в установке в соответствии с настоящим изобретением, включающий следующие этапы:

а) работа продувочной колонны 7 при высоком давлении (ВД), которое примерно равно давлению, при котором работает блок 6 абсорбер;

б) подача в продувочную колонну 7 газа ВД, обогащенного кислородом, в качестве отпарной среды 38; и

в) направление отпарного газа, содержащего NOx 19, на сторону выпуска компрессора газа NOx 5.

Как указано в данном документе, продувочная колонна 7 может быть продувочной колонной, известной в предшествующем уровне техники, такой как, но не ограничиваясь этим, продувочная колонна с ситчатыми тарелками, продувочная колонна с неупорядоченной насадкой или продувочная колонна со структурированной насадкой.

При работе в соответствии со способом настоящего изобретения авторы обнаружили, что можно уменьшить работу газового компрессора, такого как воздушный компрессор или компрессор NOx-газа, на установке по производству азотной кислоты двойного давления путем использование энергии, получаемой от сжатого газа, а именно отпарного газа, содержащего NOx, из продувочной колонны. Действительно, перенаправляя сжатый газ после компрессора NOx-газа, от компрессора NOx-газа требуется меньше работы. Кроме того, концепция увеличивает производительность конвертора и производительность азотной кислоты на установках, где воздушный компрессор или компрессор NOx-газа являются узким местом.

В соответствии с одним вариантом осуществления способа по настоящему изобретению обогащенный кислородом газ ВД содержит более 21 % об. кислорода, в частности более 95 % об. кислорода.

В соответствии с одним вариантом осуществления способа по настоящему изобретению, обогащенный кислородом газ ВД получают с помощью электролизера воды высокого давления. Было обнаружено, что улучшение может быть достигнуто за счет использования кислорода, который уже находится под давлением. Действительно, кислород, производимый водным электролизером, работающим при более высоком давлении, будет находиться под давлением. Работа электролизера воды под высоким давлением требует подачи воды в электролизер воды под высоким давлением. Однако перекачивание жидкости, в частности воды, в электролизер воды требует значительно меньшей мощности, чем сжатие кислородсодержащего газа, в частности воздуха, для использования в установке по производству азотной кислоты двойного давления. Таким образом, интеграция электролизера воды высокого давления с установкой по производству азотной кислоты двойного давления, в которой кислород под давлением подается на установку по производству азотной кислоты двойного давления, обеспечивает большую выгоду в виде экономии энергии, связанной со сжатием обогащенного кислородом газа перед его подачей на установку по производству азотной кислоты двойного давления.

Как определено в данном документе, кислородсодержащий газ представляет собой газ с высоким содержанием кислорода, поступающий от блока электролиза воды, или смесь обогащенного кислородом газа, получаемого от блока электролиза воды, и воздуха, сжатого воздушным компрессором.

Согласно одному варианту осуществления способа по настоящему изобретению этот способ

дополнительно включает этап:

г) предварительного нагрева газа ВД, обогащенного кислородом, в качестве отпарной среды 38 до температуры в диапазоне от температуры окружающей среды до 120°С, или от 50 до 120°С, или от 80 до 120°С, или от 90 до 120°С.

Очистка азотной кислоты в продувочной колонне в установке по производству азотной кислоты, как правило, может осуществляться таким образом, чтобы температура азотной кислоты находилась в диапазоне от 30 до 60 °C (при измерении внутри продувочной колонны). За счет предварительного кондиционирования газообразного кислорода эффективность очистки, достигаемая в продувочной колонне 7, будет увеличена.

В соответствии с одним вариантом осуществления способа по настоящему изобретению, способ дополнительно включает следующие этапы в установке в соответствии со вторым вариантом осуществления:

д) мгновенное испарение потока 29 отпарной азотной кислоты с высокого давления (ВД) до низкого давления (НД); и

е) направление газов 33, произведенных в испарительном сосуде 32, во входную секцию компрессора 5 NOx-газа.

Испарение отпарного потока 29 азотной кислоты улучшает очищение этого потока азотной кислоты за счет удаления дополнительных растворенных газов оксидов азота и позволяет извлекать и повторно использовать газообразный кислород, первоначально подаваемый в продувочную колонну 7. Извлеченный кислород можно рециркулировать либо в аммиачную горелку 4, либо в стадию 20 окисления, или блок 6 абсорбер. Когда кислород рециркулируется в аммиачную горелку 4 или в стадию 20 окисления, окисление аммиака до оксида азота и окисление оксида азота до диоксида азота и тетраоксида азота соответственно увеличивается. При рециркуляции в блок 6 абсорбер (после повышения давления в компрессоре 5 NOx-газа) эффективность абсорбции в блоке 6 абсорбере будет повышаться за счет повышения степени превращения оксида азота в диоксид азота и тетраоксид азота. В результате рециркуляции извлеченного кислорода либо в аммиачную горелку 4, либо в стадию 20 окисления, либо в абсорбер 6, хвостовой газ 30 из абсорбера 6 будет чище, и от установки удаления NOx (не показана) потребуется меньше работы для обработки хвостового газа 30. Кроме того, за счет мгновенного испарения потока 29 отпарной азотной кислоты, выходящего из продувочной колонны 7, уменьшается количество кислорода, который будет высвобождаться, когда поток 29 отпарной азотной кислоты мгновенно испаряется до атмосферного давления в резервуаре для хранения. Высокая концентрация кислорода смещает равновесие «оксид азота ↔ диоксид азота» в сторону диоксида азота, что приводит к выбросам бурого газа из системы вентиляции резервуара-накопителя. Таким образом, мгновенное испарение потока 29 отпарной азотной кислоты после продувочной колонны 7 и перед хранением продукта азотной кислоты приводит к уменьшению выбросов бурого газа, выходящего из системы вентиляции резервуара для хранения продукта.

В соответствии с другим вариантом осуществления способа по настоящему изобретению способ дополнительно включает следующие этапы в установке в соответствии с третьим вариантом осуществления:

ж) работа второй продувочной колонны 34 при низком давлении (НД), которое ниже, чем давление, при котором работает продувочная колонна 7;

и) обеспечение второй продувочной колонны 34 обогащенным кислородом газом ВД в качестве отпарной среды 38; и

к) направление отпарного газа 36, содержащего NOx, на напорную сторону компрессора 5 газа NOx-газа.

Испарение отпарного потока 29 азотной кислоты улучшает очищение этого потока азотной кислоты за счет удаления дополнительных растворенных газов оксидов азота и позволяет извлекать и повторно использовать газообразный кислород, первоначально подаваемый в продувочную колонну 7. Извлеченный кислород можно рециркулировать либо в аммиачную горелку 4, либо в стадию 20 окисления, или блок 6 абсорбер. Когда кислород рециркулируется в аммиачную горелку 4 или в стадию 20 окисления, окисление аммиака до оксида азота и окисление оксида азота до диоксида азота и тетраоксида азота соответственно увеличивается. При рециркуляции в блок 6 абсорбер (после повышения давления в компрессоре 5 NOx-газа) эффективность абсорбции в блоке 6 абсорбере будет повышаться за счет повышения степени превращения оксида азота в диоксид азота и тетраоксид азота. В результате рециркуляции извлеченного кислорода либо в аммиачную горелку 4, либо в стадию 20 окисления, либо в абсорбер 6, хвостовой газ 30 из абсорбера 6 будет чище, и от установки удаления NOx (не показана) потребуется меньше работы для обработки хвостового газа 30. Кроме того, за счет мгновенного испарения потока 29 отпарной азотной кислоты, выходящего из продувочной колонны 7, уменьшается количество кислорода, который будет высвобождаться, когда поток 29 отпарной азотной кислоты мгновенно испаряется до атмосферного давления в резервуаре для хранения. Высокая концентрация кислорода смещает равновесие «оксид азота ↔ диоксид азота» в сторону диоксида азота, что приводит к выбросам бурого газа из системы вентиляции резервуара-накопителя. Таким образом, мгновенное испарение потока 29 отпарной азотной кислоты после продувочной колонны 7 и перед хранением продукта азотной кислоты приводит к уменьшению выбросов бурого газа, выходящего из системы вентиляции резервуара для хранения продукта.

Использование

В соответствии с третьим аспектом настоящего изобретения раскрыто использование любого варианта установки для производства азотной кислоты с двойным давлением в соответствии с настоящим изобретением для рекуперации энергии из продувочной колонны высокого давления, работающей в установке по производству азотной кислоты с двойным давлением. В частности, раскрыто использование любого варианта установки для производства азотной кислоты с двойным давлением в соответствии с изобретением для обеспечения экономии энергии в установке по производству азотной кислоты с двойным давлением, а именно путем подачи сжатого кислорода из электролизера воды высокого давления в продувочную колонну высокого давления, работающей в указанной установке по производству азотной кислоты с двойным давлением.

Примеры

Пример 1

Настоящим ссылаемся на Фигуру 2.

Блок абсорбер работал при давлении от 11,9 до 12,0 бар. Газообразный кислород 38 под давлением из внешней системы электролизера воды ВД 60 подавали в продувочную колонну 7 азотной кислоты в качестве отпарной среды. Отпарной газ, содержащий NOx 19 был перенаправлен ниже по потоку в компрессор 5 NOx-газа. Поскольку продувочная колонна 7 работала на уровне давления на выходе из компрессора NOx-газа, газы из продувочной колонны 7, содержащие газообразные оксиды азота, могли впрыскиваться после компрессора 5 NOx-газа. Работа сжатия в воздушном компрессоре снижена на 31,8 кВт·ч/т 100% азотной кислоты. Работа по сжатию в компрессоре NOx-газа была снижена на 6 кВт·ч/т 100% азотной кислоты без какого-либо воздействия на выбросы из резервуара для хранения азотной кислоты.

Пример 2

Настоящим ссылаемся на Фигуру 3.

Блок абсорбер работал при давлении от 11,9 до 12,0 бар. В дополнение к способу, описанному в Примере 1, азотная кислота, полученная в продувочной колонне 7 высокого давления, была мгновенно спущена в испарительный сосуд 32. В испарительном сосуде имелось разделительное устройство, обеспечивающее хорошее разделение газовой и жидкой фаз. Путем мгновенного испарения давление снижали до давления, по существу равного давлению перед конденсатором 9b охладителя низкого давления или перед компрессором 5 газообразного оксида азота. Затем газы 33 из испарительного сосуда 32 направлялись либо перед конденсатором 9b охладителя низкого давления, либо перед компрессором 5 газообразного азота. Работа сжатия в воздушном компрессоре снижена на 31,8 кВт⋅ч/т 100% азотной кислоты. Работа по сжатию в компрессоре NOx-газа была снижена на 6 кВт⋅ч/т 100% азотной кислоты без какого-либо воздействия на выбросы из резервуара для хранения азотной кислоты. По результатам моделирования выбросы NO2 в системе вентиляции резервуара для хранения азотной кислоты (не показан) были снижены на 50-60 % по сравнению с примером 1.

Пример 3

Настоящим ссылаемся на Фигуру 4.

Блок абсорбер работал при давлении от 11,9 до 12,0 бар. В дополнение к процессу, описанному в Примере 1, поток 29 отпарной азотной кислоты из продувочной колонны 7 высокого давления направлялся через клапан (не показан) в продувочную колонну 34 низкого давления. Продувочная колонна 34 низкого давления работала при давлении 5 бар, так что газ 36 из продувочной колонны 34 низкого давления мог быть возвращен на стадию 20 окисления перед конденсатором 9b охладителя низкого давления или перед компрессором 5 NOx-газа. Продувочная колонна 34 низкого давления работала частично за счет кислорода, полученного из электролизера 60 высокого давления и подаваемого в виде потока 38а, и частично за счет насыщенного NOx отпарного газа из продувочной колонны 7, подаваемого в виде потока 19а. Работа сжатия в воздушном компрессоре снижена на 31,9 кВт⋅ч/т 100% азотной кислоты. Работа по сжатию в компрессоре NOx-газа была снижена на 6 кВт⋅ч/т 100% азотной кислоты без какого-либо воздействия на выбросы из резервуара для хранения азотной кислоты.

Пример 4

Настоящим ссылаемся на Фигуру 4.

Блок абсорбер работал при давлении от 11,9 до 12,0 бар. В дополнение к процессу, описанному в Примере 1, поток 29 отпарной азотной кислоты из продувочной колонны 7 высокого давления направлялся через клапан (не показан) в продувочную колонну 34 низкого давления. Продувочная колонна 34 низкого давления работала при таком давлении, что газ 36 из продувочной колонны 34 низкого давления мог быть возвращен на стадию 20 окисления перед конденсатором 9b охладителя низкого давления или перед компрессором 5 NOx-газа. Продувочная колонна 34 низкого давления работала на кислороде, полученном из электролизера 60 высокого давления и подаваемого в виде потока 38а. Газы, расширенные через соответствующие клапаны, увеличились в объеме из-за пониженного давления в продувочной колонне 34 низкого давления и способствовали улучшенной очистке потока 37 азотной кислоты. Работа сжатия в воздушном компрессоре снижена на 31,9 кВт·ч/т 100% азотной кислоты. Работа по сжатию в компрессоре NOx-газа была снижена на 16,2 кВт·ч/т 100% азотной кислоты без какого-либо воздействия на выбросы из резервуара для хранения азотной кислоты. Кроме того, при моделировании наблюдалось снижение на 6,8 % количества воздуха для очистки, необходимого в примере 1.

ПЕРЕЧЕНЬ НОМЕРОВ ПОЗИЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ, СПОСОБ МОДЕРНИЗАЦИИ | 2018 |

|

RU2749600C2 |

| ИЗВЛЕЧЕНИЕ ВОДОРОДА И АЗОТА ИЗ АММИАЧНОГО ПРОДУВОЧНОГО ГАЗА | 2010 |

|

RU2545546C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2017 |

|

RU2719430C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| УСОВЕРШЕНСТВОВАННОЕ ПРОИЗВОДСТВО АЗОТНОЙ КИСЛОТЫ | 2012 |

|

RU2602148C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ С ВЫСОКОЙ СТЕПЕНЬЮ РЕГЕНЕРАЦИИ ЭНЕРГИИ И ПРИМЕНЕНИЕМ ЖИДКОЙ КИСЛОРОДСОДЕРЖАЩЕЙ ТЕКУЧЕЙ СРЕДЫ | 2019 |

|

RU2786439C2 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2012 |

|

RU2608766C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| Способ окисления аммиака и система, подходящая для его осуществления | 2014 |

|

RU2646643C2 |

Изобретение относится к области производства азотной кислоты. Изобретение касается установки и способа эксплуатации продувочной колонны высокого давления в установке двойного давления для производства азотной кислоты, включающей: воздушный компрессор повышающий давление до 2-6 бар (низкое давление, НД); конвертор подачи потока смеси аммиака/сжатого воздуха НД для окисления аммиака и получения газообразной смеси НД газ NOx/пар; компрессор NOx-газа повышающий давление до 9-16 бар (высокое давление, ВД); блок абсорбер ВД, где оксиды азота в газообразном потоке NOx ВД реагируют с водой, продукт содержит азотную кислоту, растворенные оксиды азота и хвостовой газ; продувочную колонну ВД удаления растворенных оксидов азота из потока продукта отпарной средой, обеспечивающую потоки отпарной азотной кислоты и отпарной газ, содержащий NOx, продувочная колонна работает при давлении, сопоставимом с давлением абсорбера и сообщается с источником газа ВД, обогащенного кислородом, для его подачи в качестве отпарной среды. Установка содержит средства направления отпарного газа с NOx на сторону выпуска компрессора NOx-газа, при этом содержит электролизер воды высокого давления для получения обогащенного кислородом газа ВД. Способ включает работу продувочной колонны при давлении, сопоставимом с давлением абсорбера; снабжение продувочной колонны газом ВД, обогащенным кислородом; направление отпарного газа с NOx на выходную сторону компрессора NOx-газа; обогащенный кислородом газ обеспечивается электролизером. Технический результат - повышение производительности и улучшение энергетического баланса процесса производства азотной кислоты. 2 н. и 8 з.п. ф-лы, 4 ил., 1 табл., 4 пр.

1. Установка двойного давления для производства азотной кислоты, включающая:

воздушный компрессор (2), предназначенный для повышения давления воздуха (12) до давления в диапазоне от 2 до 6 бар (низкое давление, НД);

конвертор (4), работающий при низком давлении (НД), предназначенный для подачи потока смеси (14) аммиака/сжатого воздуха при низком давлении (НД), для окисления аммиака и получения газообразной смеси (15) НД газа NOx/пара, содержащей воду и NO;

компрессор (5) NOx-газа, работающий для повышения давления газообразного потока (22) NOx от низкого давления (НД) до давления в диапазоне от 9 до 16 бар (высокое давление, ВД), в результате чего на его стороне выпуска получается газообразный поток (24) NOx ВД;

блок (6) абсорбер, работающий при высоком давлении (ВД), предназначенный для реакции оксидов азота, содержащихся в газообразном потоке (24) NOx ВД, с водой, при этом блок (6) абсорбер обеспечивает выходной поток (27) продукта, содержащий азотную кислоту и растворенные оксиды азота, а также хвостовой газ (30); и

продувочную колонну (7), предназначенную для удаления растворенных оксидов азота из выходного потока (27) продукта с помощью отпарной среды (38), и обеспечивающая поток (29) отпарной азотной кислоты и отпарной газ, содержащий NOx (19);

при этом

продувочная колонна (7) работает при высоком давлении (ВД), которое примерно равно давлению, при котором работает блок (6) абсорбер;

продувочная колонна (7) сообщается по текучей среде с источником обогащенного кислородом газа (60) ВД для подачи в продувочную колонну (7) газа ВД, обогащенного кислородом, в качестве отпарной среды (38);

установка содержит средство для направления насыщенного NOx отпарного газа (19) на сторону выпуска компрессора (5) NOx-газа;

установка, отличающаяся тем, что дополнительно содержит

электролизер (60) воды высокого давления (ВД), сообщающийся по текучей среде с продувочной колонной (7) для получения обогащенного кислородом газа высокого давления (ВД), для использования в качестве отпарной среды (38) - отдельно или в смеси со сжатым воздухом или любым другим подходящим газом.

2. Установка по п. 1, отличающаяся тем, что обогащенный кислородом газ ВД содержит более 21 % об. кислорода, а именно более 95 % об. кислорода.

3. Установка по любому из пп. 1, 2, отличающаяся тем, что продувочная колонна (7) представляет собой вертикальную продувочную колонну, содержащую:

структурированную насадку; и

распределитель жидкости, содержащий загрузочный короб с зубчатым сливом для распределения выходного потока (27) продукта, содержащего растворенные оксиды азота, через направленные вверх зубцы зубчатого слива в перфорированные лотки распределителя жидкости и расположенные над структурированной насадкой для распределения водного раствора азотной кислоты, содержащего растворенные оксиды азота, в структурированную насадку.

4. Установка по любому из пп. 1-3, дополнительно содержащая испарительный сосуд (32), сообщающийся по текучей среде с продувочной колонной (7) и содержащий:

входное отверстие для потока (29) отпарной азотной кислоты, сообщающееся по текучей среде с продувочной колонной (7); при этом давление потока (29) отпарной азотной кислоты быстро снижается с высокого давления (ВД) до низкого давления (НД);

первое выпускное отверстие для газов (33), образующихся в испарительном сосуде (32), сообщающееся по текучей среде с входной секцией компрессора (5) NOx-газа; и

второе выпускное отверстие для сбора потока (35) испарившейся азотной кислоты из испарительного сосуда (32).

5. Установка по любому из пп. 1-3, дополнительно содержащая вторую продувочную колонну (34), содержащую:

первое впускное отверстие для потока (29) отпарной азотной кислоты, сообщающееся по текучей среде с продувочной колонной (7);

второе впускное отверстие для потока (39) отпарного газа;

первое выпускное отверстие для потока (36) отпарного газа, содержащего NOx, сообщающееся по текучей среде с входной секцией компрессора (5) NOx-газа; и

второе выпускное отверстие для сбора потока (37) выбеленной азотной кислоты из второй продувочной колонны (34);

при этом

вторая продувочная колонна (34) работает при низком давлении (НД), которое ниже, чем давление, при котором работает продувочная колонна (7);

вторая продувочная колонна (34) сообщается по текучей среде с источником обогащенного кислородом газа (38а) ВД для подачи во вторую продувочную колонну (34) обогащенного кислородом газа ВД в качестве отпарной среды (38а); и

установка содержит средства для направления насыщенного NOx отпарного газа (36) на входную сторону компрессора (5) NOx-газа.

6. Способ эксплуатации продувочной колонны высокого давления в установке по любому из пп. 1-5, включающий этапы:

а) работа продувочной колонны (7) при высоком давлении (ВД), которое примерно равно давлению, при котором работает блок (6) абсорбер;

б) снабжение продувочной колонны (7) газом ВД, обогащенным кислородом, в качестве отпарной среды (38); и

в) направление отпарного газа (19), содержащего NOx, на выходную сторону компрессора (5) NOx-газа;

при этом обогащенный кислородом газ ВД обеспечивается электролизером воды высокого давления.

7. Способ по п. 6, отличающийся тем, что обогащенный кислородом газ ВД содержит более 21 % об. кислорода, а именно более 95 % об. кислорода.

8. Способ по п. 6 или 7, отличающийся тем, что способ дополнительно включает в установке по любому из пп. 1-5 перед стадией б) следующую стадию:

г) предварительный нагрев газа ВД, обогащенного кислородом, в качестве отпарной среды (38) до температуры в диапазоне от температуры окружающей среды до 120°С, или от 50 до 120°С, или от 80 до 120°С, или от 90 до 120°С.

9. Способ по любому из пп. 6, 7, отличающийся тем, что способ дополнительно включает в установке по п. 4 следующие стадии:

д) мгновенное испарение потока (29) отпарной азотной кислоты из состояния высокого давления (ВД) в состояние низкого давления (НД), и

е) направление газов (33), полученных в испарительном сосуде (32), во входную секцию компрессора (5) NOx-газа.

10. Способ по любому из пп. 6, 7, отличающийся тем, что способ дополнительно включает в установке по п. 5 следующие стадии:

ж) работа второй продувочной колонны (34) при низком давлении (НД), которое ниже, чем давление, при котором работает продувочная колонна (7);

и) снабжение второй продувочной колонны (34) газом ВД, обогащенным кислородом, в качестве отпарной среды (38); и

к) направление отпарного газа (36), содержащего NOx, на входную сторону компрессора (5) NOx-газа.

| WO 2018162150 A1, 13.09.2018 | |||

| УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ МОЙКИ ЗАГРЯЗНЕННЫХ БУТЫЛОК | 0 |

|

SU170311A1 |

| US 3881004 A1, 29.04.1975 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1989 |

|

RU2032612C1 |

| C | |||

| Miola and H | |||

| Richter Utilization of stainless steels and special metals in nitric acid and urea production plants // MATERIALS AND CORROSION, WILEY, Vol | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2025-03-11—Публикация

2021-09-14—Подача