[0001] Настоящее изобретение относится к приемникам давления и, в частности, к новым системам и способам для приемников давления из композитного материала, обернутого армирующим слоем.

[0002] Развитие современных композитных материалов позволило получить легкие приемники давления из композитного оберточного материала, классифицированного в разных категориях, например, тип 4, который обозначает приемники давления с неметаллическим внутренним вкладышем и внешним композитным армирующим слоем.

[0003] Одним из критических аспектов при изготовлении приемника давления типа 4 является стык между неметаллическим внутренним вкладышем и металлической втулкой, которая вмещает клапан и/или обеспечивает соединение приемника давления с внешним каналом для текучих сред.

[0004] Стык между неметаллическим внутренним вкладышем, обычно пластиковым, и металлической втулкой должен обеспечивать газонепроницаемое уплотнение, способное выдерживать циклические и пониженные давления в течение всего срока службы приемника давления.

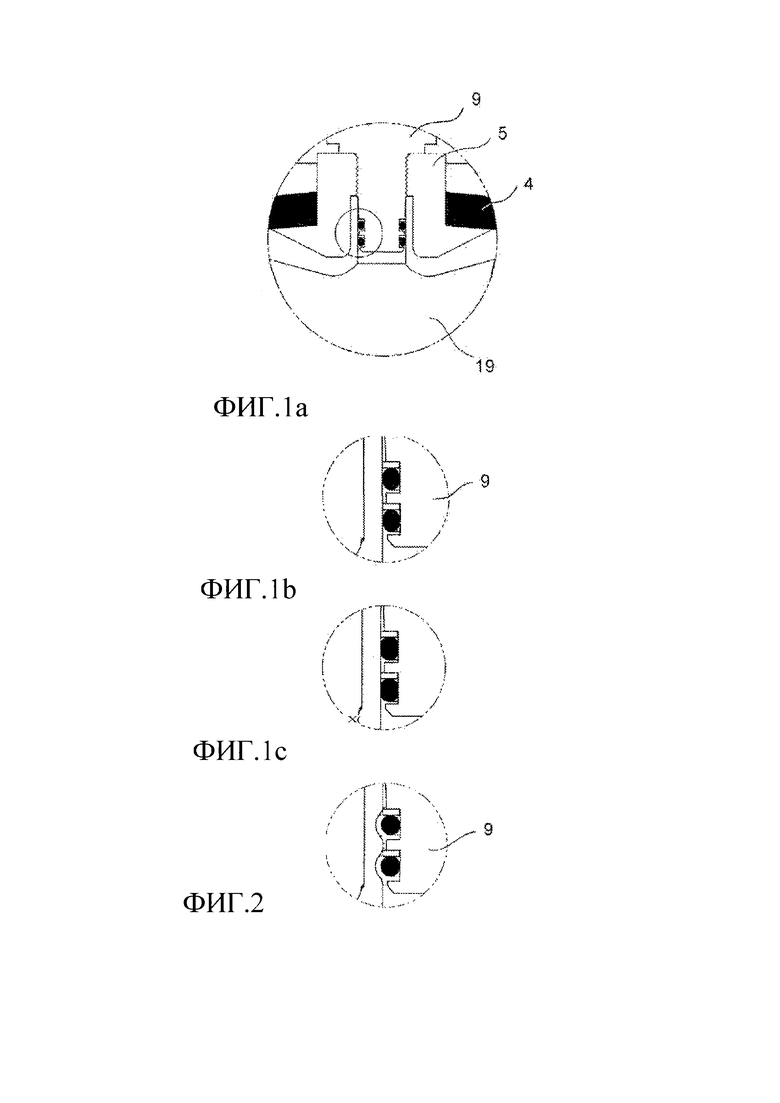

[0005] С этой целью внутренний пластиковый вкладыш заведомо формируется с буртиком, выступающим в осевом направлении выступа и проходящим внутри выступа до достижения малого зазора с внутренней резьбой для завинчивания клапана (Фигура 1). Клапан снабжен кольцевыми канавками, в которых размещены уплотнительные кольца, которые после завинчивания клапана во втулку зацепляют буртик пластикового вкладыша и прижимают его радиально наружу к внутренней поверхности втулки. Таким образом, обеспечивается герметичное уплотнение на стыках «клапан - уплотнительное кольцо - буртик внутреннего вкладыша» (Фигуры 1a-c, 2).

[0006] Известные решения представляют риск проницаемости и утечки вдоль уплотнительных колец, который увеличивается со временем и обусловлен явлением ползучести (постепенная пластическая деформация в зависимости от времени в условиях постоянного напряжения) буртика внутреннего вкладыша и вставки из термопластичного материала в местах контакта с прокладками, как показано на Фигуре 2.

[0007] Следовательно, целью настоящего изобретения является улучшение соединения между неметаллическим внутренним вкладышем и металлической втулкой приемников давления типа 4, чтобы обеспечить газогерметичность при более продолжительных периодах эксплуатации.

[0008] Эта и другие задачи достигаются с помощью приемника давления, имеющего в составе газогерметичный вкладыш и армирующий слой из композитного материала, сформированного снаружи вокруг герметичного вкладыша, а также втулку, соединенную с герметичным вкладышем и с армирующим слоем для образования отверстия сосуда, соединяемого с внешним каналом, в котором герметичный вкладыш соединен с втулкой посредством кольцеобразной зоны соединения из совместно сформованного металла и полимера, без эластомерного уплотнительного кольца.

[0009] Кольцеобразная зона соединения из совместно сформованного металла и полимера создает стабильное и постоянное сцепление между неметаллическим герметичным вкладышем и металлической втулкой.

[0010] В соответствии с признаком изобретения, в кольцеобразной зоне соединения металлическая втулка облицована внутри с помощью полимерного промежуточного слоя, совместно сформованного с металлическим материалом втулки, а полимерный герметичный вкладыш сформован совместно с полимерным промежуточным слоем, в котором полимерный материал промежуточного слоя имеет адгезионную способность к металлу втулки больше, чем адгезионная способность полимерного материала герметичного вкладыша к металлу втулки.

[0011] Это позволяет оптимизировать свойство материала в герметичном вкладыше для функции герметичности по отношению к сжатому газу, во втулке для резьбового соединения запорного клапана и/или внешнего канала, и в полимерном промежуточном слое (предпочтительно, неэластомерном) для максимального увеличения сцепления и адгезии между полимерным материалом и металлическим материалом втулки. Промежуточный слой также обеспечивает прочное сцепление с герметичным вкладышем благодаря соединению полимер-полимер, полученному путем совместного формования.

[0012] В соответствии с дополнительным признаком изобретения полимерный материал герметичного вкладыша обладает газогерметичностью, превышающей газонепроницаемость материала промежуточного слоя.

[0013] Более низкая газогерметичность промежуточного слоя позволяет, в ходе процессов совместного или повторного формования, обеспечить более полное удаление молекул газа из стыков полимер-металл и полимер-полимер и, следовательно, более плотное сцепление с большими адгезионными силами между втулкой и промежуточным слоем и между промежуточным слоем и герметичным вкладышем.

[0014] В соответствии с дополнительным признаком изобретения приемник давления изготавливается посредством следующих этапов:

[0015] предоставление втулки из металлического материала,

[0016] предварительная адгезивная фиксация втулки с помощью совместного формования полимерного промежуточного слоя на металлическом материале втулки,

[0017] изготовление полимерного герметичного вкладыша и совместное формование полимерного герметичного вкладыша с полимерным промежуточным слоем,

[0018] оборачивание армирующим слоем 4 таким образом, чтобы после завершения изготовления приемника давления армирующий слой проходил снаружи вокруг герметичного вкладыша и вокруг, по меньшей мере, одной части втулки,

в которой полимерный материал промежуточного слоя обладает адгезионной способностью к металлу втулки больше, чем адгезионная способность полимерного материала герметичного вкладыша к металлу втулки.

[0019] Для лучшего понимания изобретения и оценки его преимуществ ниже дается описание некоторых неограничивающих примерных вариантов его осуществления со ссылкой на фигуры, где:

[0020] На Фиг. 1а, b, с и 2 показано явление ползучести при соединении между герметичным вкладышем и втулкой в газовом баллоне известного уровня техники;

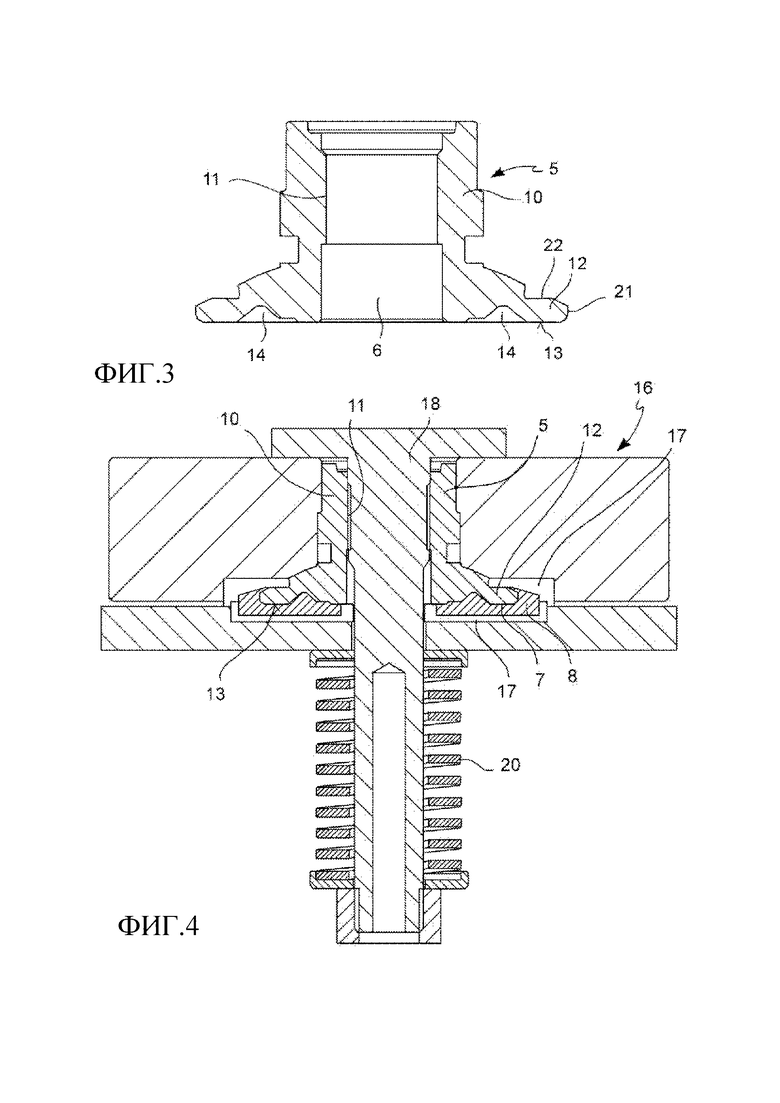

[0021] На Фиг. 3 показан вид втулки для приемника давления в разрезе, в соответствии с вариантом осуществления изобретения;

[0022] На Фиг. 4 показан схематический вид пресс-формы в разрезе во время совместного или повторного формования полимерного промежуточного слоя на металлической поверхности втулки на Фиг. 3;

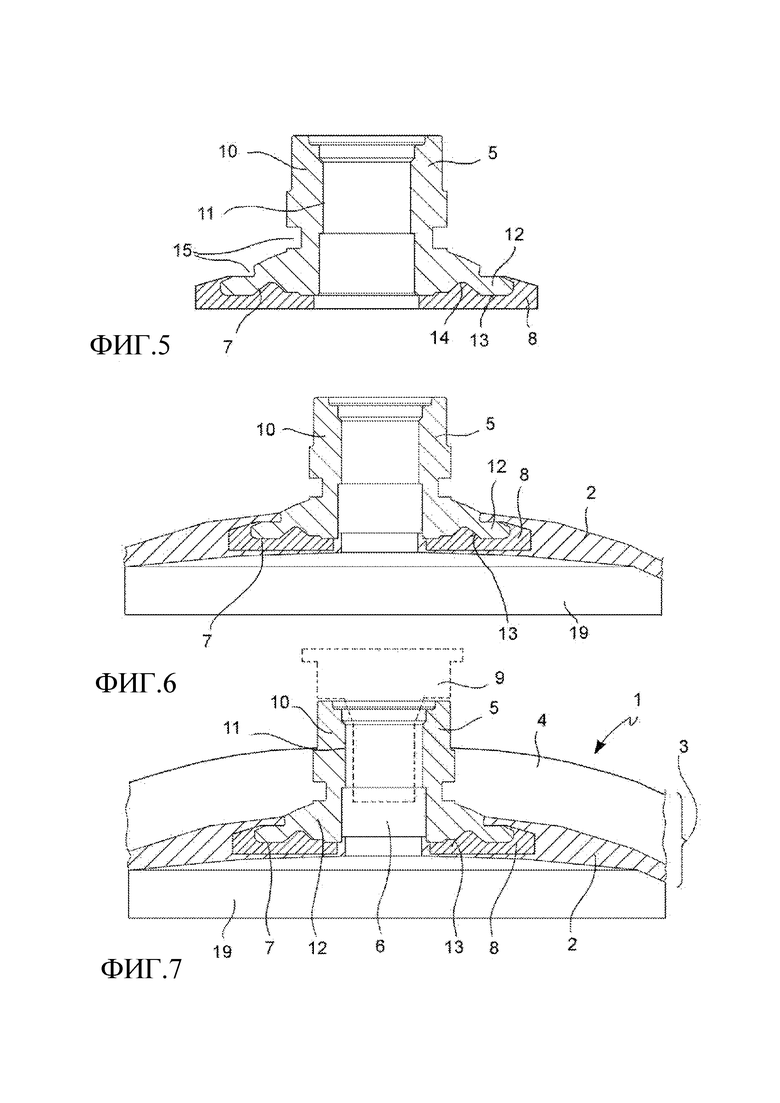

[0023] На Фиг. 5 показан вид в разрезе втулки с повторно сформованным полимерным промежуточным слоем после извлечения из пресс-формы на Фиг. 4;

[0024] На Фиг. 6 показан вид втулки в разрезе с полимерным промежуточным слоем, повторно сформованным на металлической поверхности втулки, и с полимерным герметичным вкладышем, совместно сформованным с полимерным промежуточным слоем и со втулкой;

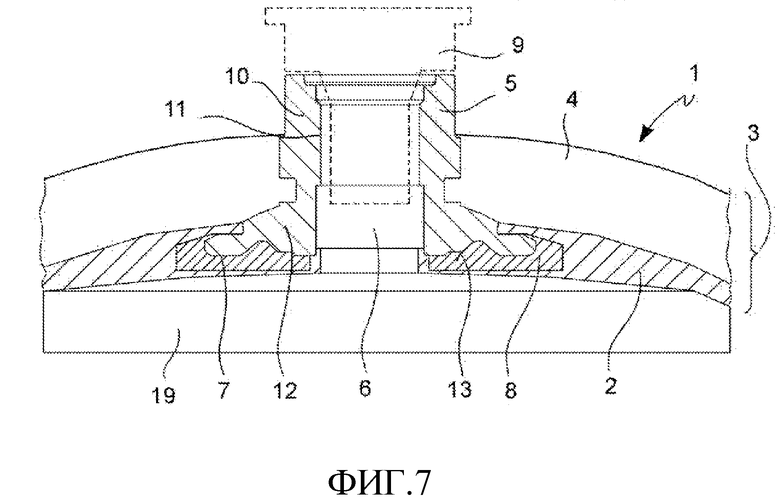

[0025] На Фиг. 7 показан вид области втулки приемника давления в разрезе с армирующим слоем;

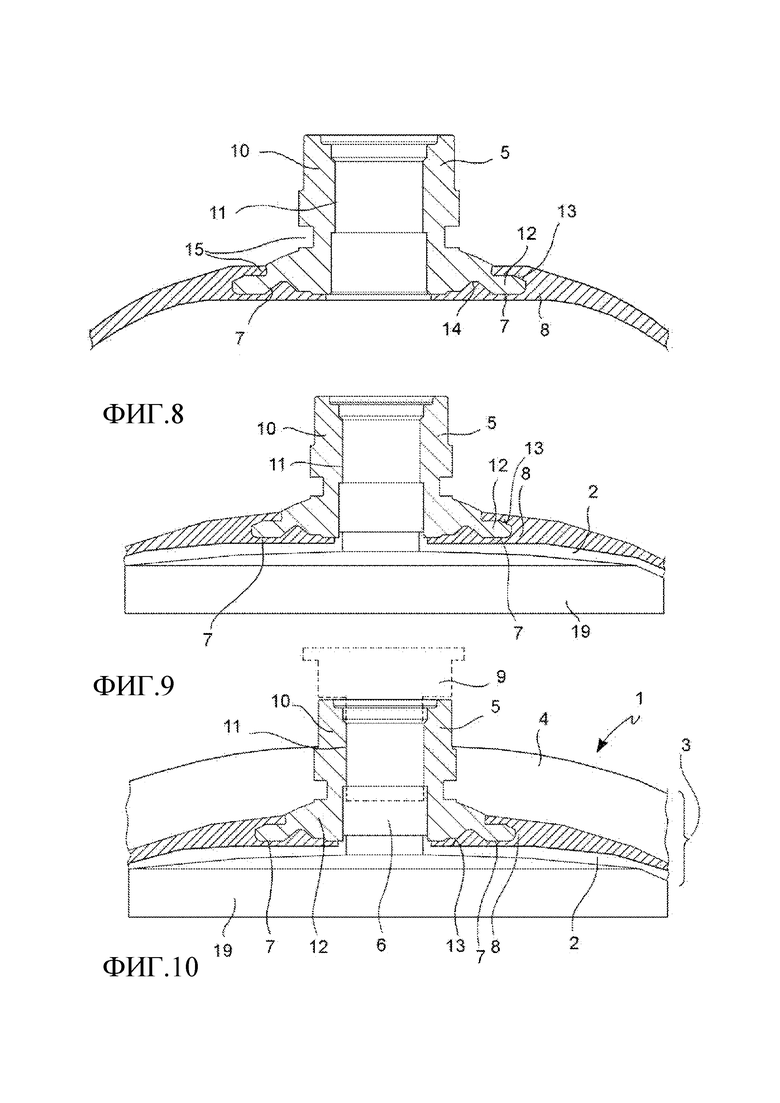

[0026] На Фиг. 8 показан вид втулки в разрезе с полимерным промежуточным слоем, совместно сформованным и проходящим над областью крышки приемника давления, в соответствии со вторым вариантом осуществления изобретения;

[0027] На Фиг. 9 показан вид втулки в разрезе с промежуточным слоем по Фиг. 8 и полимерным герметичным вкладышем, совместно сформованным как с полимерным промежуточным слоем, так и со втулкой, в соответствии со вторым вариантом осуществления изобретения;

[0028] На Фиг. 10 показан вид области втулки приемника давления в разрезе с армирующим слоем, в соответствии со вторым вариантом осуществления изобретения;

[0029] Как показано на фиг. 3-10, приемник давления 1 имеет в составе газогерметичный вкладыш 2 (обычно внутренний слой стенки 3 сосуда 1) и армирующий слой 4 из композитного материала, сформированный снаружи вокруг герметичного вкладыша 2, а также, по меньшей мере, одну втулку 5, соединенную с герметичным вкладышем 2 и с армирующим слоем 4 для образования отверстия 6 приемника давления 1, соединяемого с внешним каналом (не показан), в котором герметичный вкладыш 2 сцеплен со втулкой 5 посредством кольцеобразной зоны соединения 7 из совместно сформованного металла и полимера, без эластомерного уплотнительного кольца.

[0030] Кольцеобразная зона соединения 7 из совместно сформованного металла и полимера создает стабильное и постоянное сцепление между неметаллическим герметичным вкладышем 2 и металлической втулкой 5.

[0031] В соответствии с признаком изобретения в кольцеобразной зоне соединения 7 металлическая втулка 5 облицована внутри с помощью полимерного промежуточного слоя 8, совместно сформованного с металлическим материалом втулки 5, а полимерный герметичный вкладыш 2 сформован совместно с полимерным промежуточным слоем 8, в котором материал полимерного промежуточного слоя 8 имеет адгезионную способность к металлу втулки 5 больше, чем адгезионная способность полимерного материала герметичного вкладыша 2 к металлу втулки 5.

[0032] Это позволяет оптимизировать свойство материала в герметичном вкладыше 2 для функции герметичности по отношению к сжатому газу, во втулке 5 для резьбового соединения запорного клапана 9, и в полимерном промежуточном слое (предпочтительно, неэластомерном) для максимального увеличения сцепления и адгезии с металлическим материалом втулки 5. Промежуточный слой 8 также обеспечивает прочное сцепление с герметичным вкладышем 2 благодаря соединению полимер-полимер, полученному путем совместного формования или совместного плавления.

[0033] Кроме того, учитывая очень ограниченную величину промежуточного слоя 8 по отношению к герметичному слою 2, для промежуточного слоя могут быть использованы специальные и иногда дорогостоящие полимерные растворы, но благодаря превосходным адгезионным свойствам пластик-металл, их стоимость при этом не слишком сильно повлияет на общую стоимость сосуда 1.

[0034] В соответствии с признаком изобретения материал герметичного вкладыша 2 обладает газогерметичностью, превышающей газогерметичность материала промежуточного слоя 8. Оба материала в предпочтительном варианте осуществления изобретения представляют собой термопластичные неэластомерные пластики.

[0035] Более низкая газогерметичность промежуточного слоя 8 позволяет в ходе процессов совместного или повторного формования обеспечить более полное удаление молекул газа из стыков полимер-металл и полимер-полимер и, следовательно, более плотное сцепление с большими адгезионными силами между втулкой 5 и промежуточным слоем 8 и между промежуточным слоем 8 и герметичным вкладышем 2. С другой стороны, более высокая газогерметичность герметичного вкладыша 2 препятствует проникновению газа, хранящегося под давлением, через стенку 3 сосуда 1. Следует отметить, что термин «герметичный вкладыш» обозначает основную функцию компонента, а не абсолютную газогерметичность, которой не существует. Иногда на техническом языке отрасли, в дополнение к терминам «герметичный вкладыш» и «вкладыш», также используется термин «барьерный вкладыш».

[0036] В соответствии с вариантом осуществления изобретения герметичный вкладыш 2 формуется совместно с промежуточным слоем 8 и втулкой 5, так что втулка 5 и герметичный вкладыш 2 отделяют и изолируют промежуточный слой 8 от пространства 19 для хранения газа внутри сосуда 1. В варианте осуществления изобретения (Фиг. 6, 7) втулка 5 и герметичный вкладыш 2 вместе полностью герметизируют промежуточный слой 8.

[0037] Это предотвращает прямой контакт сжатого газа с менее герметичным материалом промежуточного слоя 8, таким образом, согласовывая потребности в высокой адгезии пластик-металл с необходимостью высокой герметичности, в том числе в зоне соединения 7.

[0038] Согласно варианту осуществления изобретения (Фиг. 9, 10) промежуточный слой 8 не ограничивается единственной зоной соединения металл-пластик 7 и проходит по меньшей мере по одной крышке или куполообразной области сосуда 1 или по всей области герметичного вкладыша 2, образуя с последним двухслойную, в предпочтительном варианте осуществления изобретения, совместно отформованную структуру.

[0039] В варианте осуществления изобретения втулка 5 содержит трубчатую центральную часть 10, которая обеспечивает проход для жидкости под давлением через отверстие 6 сосуда 1 и образует резьбовое гнездо 11 (например, 1”1/8 12 UNF) для завинчивания клапана 9. Из трубчатой части 10 выступает соединительный фланец 12, например, в форме кольцевого диска, образующего металлическую поверхность 13 для соединения втулки 5 с промежуточным слоем 8 и с герметичным вкладышем 2. Втулка 5, состоящая из трубчатой части 10 и соединительного фланца 12, может быть выполнена, например, из стали (например, AISI316L) или алюминия (например, 6061T6), например, посредством механической обработки, ковки, формовки или сочетанием данных рабочих и формировочных процессов.

[0040] В варианте осуществления изобретения соединительный фланец 12 образует кольцевую щель или канавку 14, которая является непрерывной или имеет проходящие по окружности прерывистые секции, обращенные к внутренней части сосуда 1 и подходящие для увеличения адгезионной поверхности и сопротивления соединения пластик-металл между втулкой 5 и полимерным промежуточным слоем 8.

[0041] В предпочтительном варианте осуществления изобретения, промежуточный слой 8 и совместно сформованная зона соединения полимер-металл 7 проходит, по меньшей мере, от внутренней части канавки 14 вокруг радиально внешнего края 21 соединительного фланца 12 до внешней стороны 22 соединительного фланца 12, обращенной по направлению к внешней части сосуда 1, чтобы охватить втулку 5 опрессованным соединением.

[0042] Герметичный вкладыш 2 в полимерном материале может, например, быть образован из полиамида (PA6 или PA66 или PA12), полиэтилена (PE), полиэтилена высокой плотности (HDPE), акрилонитрил-бутадиен-стирола (ABS) или полипропилена (PP).

[0043] В варианте осуществления изобретения герметичный вкладыш 2 представляет собой многослойный вкладыш, по меньшей мере, с одним барьерным слоем, расположенным между двумя слоями, имеющим газогерметичность ниже, чем газогерметичность барьерного слоя. Барьерный слой может быть, например, в этиленвиниловом спирте (EVOH).

[0044] Полимерный материал герметичного вкладыша 2 может быть дополнен угольным порошком для предотвращения накопления электростатических зарядов.

[0045] Полимерный промежуточный слой 8 может, например, быть сформирован из пластмассы, специально предназначенной для процесса ротационной футеровки. В предпочтительном варианте осуществления изобретения, полимерный материал приспособлен для образования (со втулкой 5) очень прочной связи пластик-металл, вплоть до химического типа, и (с герметичным вкладышем 2) очень прочной связи пластик-пластик типа совместного проникновения или даже химического типа. Полимерные материалы для ротационной футеровки принадлежат к известной области техники в чистом виде и содержат, например:

- ETFE (этилен тетрафторэтилен) представляет собой частично фторированный полимер, то есть содержащий фтор. ETFE также известен под торговыми марками Tefzel® от DuPont, Fluon® от Asahi Glass Company и Texlon® от Vector Foiltec,

- ECTFE (этиленхлортрифторэтилен) представляет собой частично фторированный полимер (фторполимер) частично кристаллический, который может быть переработан в виде расплавленной массы; химически это сополимер этилена и хлортрифторэтилена. ECTFE продается под торговой маркой Halar® ECTFE от Solvay Specialty Polymers.

- полиэтилен, например Revolve® N-211 Rotolining Grade, продаваемый компанией Matrix Polymers, ICORENE® 1869 Rotolining и ICORENE® 1870 Rotolining, продаваемые компанией A. Schulmann Specialty Powders,

- полиэтилен М-ПЭ, полученный с помощью металлоценовых катализаторов,

- полиэтилен с мостиковым соединением,

- фторполимеры, например, поливинилидендифторид (ПВДФ),

- этиленвиниловый спирт (EVOH),

- полиамид (ПА).

[0046] Материал полимерного промежуточного слоя 8 может быть дополнен малеиновым ангидридом, чтобы увеличить его адгезионную способность, в частности, для адгезии к металлическим поверхностям (втулки) и их пригодности для формования с помощью ротационной футеровки.

[0047] Поскольку такие полимерные материалы для ротационной футеровки уже известны в отрасли ротационной футеровки, имеются в продаже и в чистом виде не являются предметом настоящего изобретения, в целях полного описания изобретения достаточно указать, что это специально подготовленные полимеры, предназначенные для ротационной футеровки металлических поверхностей.

[0048] Армирующий слой 4 способен противостоять внутреннему давлению, создаваемому хранимой текучей средой, и может быть изготовлен путем наматывания непрерывных нитей из углеродного волокна, пропитанных эпоксидной смолой, на ранее изготовленный герметичный вкладыш 2 или на шпиндель, который впоследствии удаляется.

[0049] Армирующие волокна армирующего слоя 4 обладают сопротивлением растяжению более 4500 МПа, в предпочтительном варианте осуществления изобретения от 4800 до 5200 МПа, и модулем упругости более 200 ГПа, в предпочтительном варианте осуществления изобретения от 200 до 250 ГПа.

[0050] Преимущественно, армирующий слой 5 включает (объемное) содержание армирующих волокон, составляющее от 50 до 70% объема, в предпочтительном варианте осуществления изобретения от 55 до 65% объема, еще более предпочтительно около 60% объема, где остальной объем формируется матрицей, которая может представлять собой эпоксидную смолу или виниловый эфир, отвержденные с помощью термической обработки, например нагревания при приблизительно 120°С в течение приблизительно пяти часов.

[0051] Вокруг армирующего слоя 4 может быть предусмотрен дополнительный внешний защитный слой, например слой краски или противоударный слой.

[0052] В соответствии с дополнительным признаком изобретения приемник давления 1 изготавливается посредством следующих этапов:

[0053] А) предоставление втулки 5 из металлического материала,

[0054] Б) предварительная адгезивная фиксация втулки 5 с помощью совместного формования полимерного промежуточного слоя 8 на металлической поверхности 13 втулки 5,

[0055] В) изготовление полимерного герметичного вкладыша 2 и совместное формование герметичного вкладыша 2 с полимерным промежуточным слоем 8,

[0056] Г) оборачивание армирующим слоем 4 таким образом, чтобы после завершения изготовления приемника давления 1 армирующий слой проходил снаружи вокруг герметичного вкладыша 2 и вокруг, по меньшей мере, части втулки 5,

в которой полимерный материал промежуточного слоя 8 обладает адгезионной способностью к металлу втулки 5 больше, чем адгезионная способность полимерного материала герметичного вкладыша 2 к металлу втулки 5.

[0057] На этапе А) втулка 5 может быть сформована с каналами и/или углублениями 15, чтобы также создать опрессованное соединение и лучшую адгезию к пластику промежуточного слоя 8, армирующего слоя 4 и, возможно, к герметичному вкладышу 2.

[0058] Перед этапом Б) этап подготовки А1) металлической поверхности 13 втулки 5 может быть выполнен с помощью одного или нескольких следующих средств:

[0059] - обеспечение шероховатости поверхности, например с помощью шлифования, пескоструйной обработки или механического шлифования,

[0060] - травление, обезжиривание или очистка поверхности, например, с помощью обработки изопропаноловым мылом, метилэтилкетоном или другими химическими веществами,

[0061] - плазменная активация поверхности. Свободные радикалы и другие частицы в высокоактивной плазме могут схватываться с поверхностью металла 13, что приводит к образованию дополнительных полярных групп, имеющих улучшенное химическое притяжение к полимерному материалу промежуточного слоя 8.

[0062] На этапе Б) можно использовать термоформовочную форму 16 (Фиг. 4), оснащенную одной или несколькими вставками из антипригарного материала или с антипригарным вкладышем, например, в ПТФЭ, который разграничивает поверхности промежуточного слоя 8, не участвующего в совместном формовании пластика-металла с металлической поверхностью 13 втулки 5 (Фиг. 4). Таким образом предотвращается чрезмерная (нежелательная) адгезия между полимерным материалом промежуточного слоя 8 и пресс-формой 16.

[0063] Пресс-форма 16 может дополнительно содержать центрирующий винт 18, который может быть вставлен и ввинчен в трубчатую часть 10 втулки 5 и может быть соединен с двумя полуформами пресс-формы 16 для идеального центрирования втулки 5 с ними. Пресс-форма 16 может дополнительно содержать пружину 20, которая на протяжении всего этапа формования прикладывает упругую предварительную нагрузку к двум полуформам, чтобы компенсировать уменьшение объема из-за откачивания газа из полимерной массы промежуточного слоя 10.

[0064] Согласно варианту осуществления изобретения во время этапа Б) к полости пресс-формы 16 может быть предусмотрено применение понижения давления или откачки, например, понижение давления в диапазоне от -0,1 до -0,3 бар по отношению к давлению окружающей среды для облегчения откачивания газа во время нагрева полимера промежуточного слоя 8.

[0065] Полимер для промежуточного слоя 8 вставляется в пресс-форму 16, например, между антипригарными вставками 17 в виде порошка, в предпочтительном варианте из тонкоизмельченного порошка со средним размером зерна менее 1,2 микрометра. Это способствует минимизации пустого пространства между отдельными пластиковыми гранулами и, следовательно, избыточного объема воздуха, подлежащего откачиванию из пресс-формы 16.

[0066] Пресс-форму 16 нагревают до температуры (например, приблизительно при 160°С - 200°С) и расплавляют полимер промежуточного слоя 8 и выполняют совместное формование на металлической поверхности 13 втулки 5. Охлаждение предварительно адгезивно зафиксированной втулки 5 (оснащенной промежуточным слоем 8, Фиг. 5) осуществляется воздушным охлаждением.

[0067] В другом варианте осуществления изобретения (Фиг. 8) этап Б) может включать в себя создание промежуточного слоя 8 с одновременным повторным формованием промежуточного слоя 8 на втулке 5 с помощью центробежного формования. В данном случае втулка 5 закреплена в пресс-форме для центробежного формования (не показана), ее полость для формования определяет внешнюю форму промежуточного слоя 8, который должен быть сформирован, и который может быть оснащен одной или несколькими вставками для покрытия областей втулки 5 (например, резьбового седла 11), которые не должны быть облицованы пластиком. Полимер для промежуточного слоя 8, например, в виде жидкости или порошка, в предпочтительном варианте осуществления изобретения тонко измельченного по причинам, объясненным выше, загружается в формовочную полость пресс-формы для центробежного формования. Пресс-форма для центробежного формования нагревается, чтобы расплавить полимерный материал для промежуточного слоя 8, и вращается вокруг нескольких осей, чтобы сформировать промежуточный слой 8 на поверхностях пресс-формы и на металлической поверхности 13 втулки, подвергаемой воздействию в полости формования. Охлаждение промежуточного слоя 8, образованного таким образом, может быть осуществлено с помощью воды, распыляемой в воздухе, введенном в пресс-форму, например, через втулку 5.

[0068] В данном случае (Фиг. 8) после извлечения из пресс-формы получают втулку 5 с промежуточным слоем 8, совместно сформованным и протянутым, по меньшей мере, на одну крышку или куполообразную область приемника 1 или на всю область герметичного вкладыша 2 (еще не сформован).

[0069] В соответствии с вариантом осуществления изобретения этап В) может включать изготовление герметичного вкладыша 2 с одновременным повторным формованием герметичного вкладыша 2 на промежуточном слое 8 и, если предусмотрено, на втулке 5 с помощью центробежного формования. Предварительно адгезивно зафиксированная втулка 5, то есть втулка 5 вместе с совместно сформованным промежуточным слоем 8, закреплена в пресс-форме для центробежного формования (не показана), ее полость для формования определяет внешнюю форму герметичного вкладыша 2, который должна быть сформован или обеспечивает поддержку промежуточного слоя 8, где последний определяет внешнюю форму герметичного вкладыша 2. Пресс-форма для центробежного формования может быть оснащена одной или несколькими вставками для покрытия областей втулки 5 (например, резьбового седла 11), которые не должны быть облицованы пластиком. Полимер для герметичного вкладыша 2, например в виде жидкости или порошка, в предпочтительном варианте осуществления изобретения тонко измельченного по причинам, объясненным выше, загружается в формовочную полость пресс-формы для центробежного формования. Пресс-форма для центробежного формования нагревается, чтобы расплавить полимерный материал для герметичного вкладыша 2, и вращается вокруг нескольких осей, чтобы сформировать герметичный вкладыш 2 на поверхности промежуточного слоя 8, а также (если имеется) на поверхностях пресс-формы и/или на металлической поверхности 13 втулки 5, подвергаемой воздействию в полости формования. Охлаждение совместно сформованного корпуса, образованного таким образом, может быть осуществлено с помощью воды, распыляемой в воздухе, введенном в пресс-форму, например, через втулку 5.

[0070] После извлечения из пресс-формы для центробежного формования получают совместно сформованную втулку 5 – промежуточный слой 8 – герметичный вкладыш 2 в сборе (Фиг. 6, 9).

[0071] В соответствии с дополнительным вариантом осуществления изобретения этап В) может включать изготовление герметичного вкладыша 2 с одновременным повторным формованием герметичного вкладыша 2 на промежуточном слое 8 и, если имеется, на втулке 5 посредством выдувного формования, в котором предварительно адгезивно зафиксированная втулка, т.е. втулка 5 вместе со сформованным промежуточным слоем 8 и полимерной преформой для внутреннего вкладыша 2, закреплены в пресс-форме для выдувного формования (не показана), ее полость для формования определяет внешнюю форму герметичного вкладыша 2, который должен быть сформирован или обеспечивает поддержку промежуточного слоя 8, где последний определяет внешнюю форму герметичного вкладыша 2. Кроме того, полимер для формирования герметичного вкладыша 2 и/или полимер промежуточного слоя 8 нагревают во время или после завершения продувки герметичного вкладыша 2 при температуре плавления, чтобы получить совместное формование между герметичным вкладышем 2 и промежуточным слоем 8 и, если имеется, втулкой 5.

[0072] В соответствии с вариантом осуществления изобретения этап Г) включает в себя оборачивание армирующего слоя 4 вокруг сформованного корпуса, образованного втулкой 5, промежуточным слоем 8 и герметичным вкладышем 2.

[0073] В упрощенном варианте осуществления изобретения, как промежуточный слой 8, так и герметичный вкладыш 2 изготовлены из полимерного материала для ротационной футеровки и сформированы и совместно сформованы во втулку 5 в одном процессе центробежного формования. В данном случае и материал промежуточного слоя 8, и материал герметичного вкладыша 2 могут быть дополнены малеиновым ангидридом для улучшения адгезии с металлом втулки и обрабатываемости посредством центробежного формования.

[0074] Приемник давления 1, изготовленный и сконфигурированный в соответствии с описанными вариантами осуществления изобретения, может использоваться, например, в качестве газового баллона или в качестве аккумулятора давления.

[0075] Последнее, но не менее важное, следует отметить, что приемник давления 1 согласно изобретению не требует специальных клапанов для работы с внутренним герметизирующим вкладышем и может использоваться с промышленными клапанами, обычно доступными на рынке. Следовательно, клапан не соприкасается с внутренним герметизирующим вкладышем и даже с полимерным промежуточным слоем ни прямо, ни косвенно с помощью кольцевых прокладок и расположен на расстоянии от внутреннего герметизирующего вкладыша и от полимерного промежуточного слоя ,

[0076] Напротив, для приемников известного уровня техники требуются клапаны, специально предназначенные для размещения и натяжения уплотнительного кольца в зацеплении с пластиковым внутренним герметизирующим вкладышем.

[0077] Значение проницаемости - непроницаемость (герметичность)

[0078] В физике и технике, взаимное проникновение / проницаемость (также называемая пропитыванием) - это проникновение пермеата (такого как жидкость, газ или пар) через твердое тело. Это напрямую связано с градиентом концентрации пермеата, внутренней проницаемостью материала и диффузионной способностью материалов. Проницаемость моделируется уравнениями, такими как законы диффузии Фика, и может быть измерена с помощью таких инструментов, как минипермометр.

[0079] Процесс проникновения включает диффузию молекул, называемых проникающими, через мембрану или стык. Проникновение работает через диффузию; проникающее вещество будет перемещаться от высокой концентрации к низкой концентрации через стык. Проникновение может происходить через большинство материалов, включая металлы и полимеры. Однако проницаемость металлов намного ниже, чем у полимеров, из-за их кристаллической структуры и пористости.

[0080] Проникновение должно высоко цениться в различных сферах применения полимеров из-за их высокой проницаемости. Проницаемость зависит от температуры взаимодействия, а также от характеристик как полимера, так и проникающего компонента. В процессе сорбции молекулы проникающего вещества могут быть абсорбированы или адсорбированы на стыке. Проницаемость материала может быть измерена с помощью многочисленных способов, которые количественно определяют проницаемость вещества через конкретный материал.

[0081] Проницаемость из-за диффузии измеряется в единицах СИ, моль⋅/м⋅с⋅Па, хотя также широко используются Барреры.

[0082] В настоящем пояснении термин «газогерметичность» или «газонепроницаемость» обозначает желаемое обратное свойство по отношению к свойству проницаемости / проникновения, в частности, относительно газа, хранящегося в контейнере, например, водорода, метана, пропана и т.д..

[0083] Значение адгезии - адгезивность

[0084] Адгезия - это склонность разнородных частиц или поверхностей к сцеплению друг с другом (когезия относится к склонности сходных или идентичных частиц/поверхностей к сцеплению друг с другом). Силы, которые вызывают адгезию и когезию, можно разделить на несколько типов. Межмолекулярные силы, отвечающие за действие различных видов наклеек и клейкой ленты, подразделяются на категории химической адгезии, дисперсионной адгезии и диффузионной адгезии. В дополнение к совокупным величинам этих межмолекулярных сил существуют конкретные возникающие механические эффекты.

[0085] Два материала могут образовывать смесь на месте соединения. Самые сильные соединения возникают там, где атомы двух материалов меняются местами или делятся электронами (известно как ионная связь или ковалентная связь соответственно). Более слабая связь образуется, если атом водорода в одной молекуле притягивается к атому азота, кислорода или фтора в другой молекуле, это явление называется водородной связью.

[0086] Химическая адгезия возникает, когда поверхностные атомы двух отдельных поверхностей образуют ионные, ковалентные или водородные связи. Инженерный принцип, лежащий в основе химической адгезии, в этом смысле довольно прост: если поверхностные молекулы могут связываться, то поверхности будут связаны сетью этих связей. Следует упомянуть, что эти ионные и ковалентные силы притяжения эффективны только на очень малых расстояниях – менее нанометра. В общем, это означает не только то, что поверхности с потенциалом для химической связи должны быть очень сильно сближены, но также и то, что эти связи являются достаточно хрупкими, так как поверхности тогда необходимо держать близко друг к другу.

[0087] Адгезию или адгезивность можно измерить путем измерения силы, необходимой для соединения двух материалов в соединительном стыке, таком как стык совместного формования, имеющий известную площадь.

Изобретение относится к хранению газа. Приемник давления (1) имеет в составе полимерный герметичный вкладыш (2) и армирующий слой (4) из композитного материала, сформированный снаружи вокруг герметичного вкладыша (2), втулку (5), соединенную с герметичным вкладышем (2) и с армирующим слоем (4) для образования отверстия (6) приемника давления (1). Герметичный вкладыш (2) объединен со втулкой (5) посредством кольцеобразной зоны соединения (7) из совместно сформованного металла и полимера, в котором в кольцеобразной зоне соединения (7) металлическая втулка (5) облицована внутри с помощью полимерного промежуточного слоя (8), совместно сформованного с металлической поверхностью (13) втулки (5). Герметичный вкладыш (2) сформован совместно с полимерным промежуточным слоем (8), в котором материал полимерного промежуточного слоя (8) имеет адгезионную способность к металлу втулки (5) больше, чем адгезионная способность полимерного материала герметичного вкладыша (2) к металлу втулки (5). Втулка (5) содержит: трубчатую центральную часть (10), которая формирует проход для текучих сред под давлением через отверстие (6) сосуда (1) и образует резьбовое гнездо (11) для завинчивания клапана (9), соединительный фланец (12), выступающий из трубчатой части (10). Клапан (9) ввинчен во втулку (5), удален от герметичного вкладыша (2) и от промежуточного слоя (8) и не соприкасается ни с герметичным вкладышем (2), ни с промежуточным слоем (8). Техническим результатом является обеспечение газонепроницаемости при продолжительных периодах эксплуатации. 3 н. и 14 з.п. ф-лы, 10 ил.

1. Приемник давления (1), имеющий в составе полимерный герметичный вкладыш (2) и армирующий слой (4) из композитного материала, сформированный снаружи вокруг герметичного вкладыша (2), а также, по меньшей мере, одну втулку (5), соединенную с герметичным вкладышем (2) и с армирующим слоем (4) для образования отверстия (6) приемника давления (1), в котором герметичный вкладыш (2) объединен со втулкой (5) посредством кольцеобразной зоны соединения (7) из совместно сформованного металла и полимера, в котором в кольцеобразной зоне соединения (7) металлическая втулка (5) облицована внутри с помощью полимерного промежуточного слоя (8), совместно сформованного с металлической поверхностью (13) втулки (5), а герметичный вкладыш (2) сформован совместно с полимерным промежуточным слоем (8), в котором материал полимерного промежуточного слоя (8) имеет адгезионную способность к металлу втулки (5) больше, чем адгезионная способность полимерного материала герметичного вкладыша (2) к металлу втулки (5), в котором втулка (5) содержит:

- трубчатую центральную часть (10), которая формирует проход для текучих сред под давлением через отверстие (6) сосуда (1) и образует резьбовое гнездо (11) для завинчивания клапана (9),

- соединительный фланец (12), выступающий из трубчатой части (10);

при этом упомянутый клапан (9) ввинчен во втулку (5), а указанный клапан (9) удален от герметичного вкладыша (2) и от промежуточного слоя (8) и не соприкасается ни с герметичным вкладышем (2), ни промежуточным слоем (8).

2. Приемник давления (1) по п. 1, в котором материал герметичного вкладыша (2) обладает газогерметичностью, превышающей газогерметичность материала промежуточного слоя (8).

3. Приемник давления (1) по п. 1, в котором герметичный вкладыш (2) формуется совместно с промежуточным слоем (8) и втулкой (5), а втулка (5) и герметичный вкладыш (2) отделяют и изолируют промежуточный слой (8) от пространства (19) для хранения газа внутри сосуда (1).

4. Приемник давления (1) по п. 3, в котором втулка (5) и герметичный вкладыш (2) полностью герметизируют промежуточный слой (8).

5. Приемник давления (1) по п. 1, в котором промежуточный слой (8) протянут по меньшей мере на одну крышку или куполообразную область сосуда (1) или по всей области герметичного вкладыша (2) и образует с герметичным вкладышем (2) совместно сформованную двухслойную структуру.

6. Приемник давления (1) по п. 1, в котором втулка (5) содержит:

- трубчатую центральную часть (10), которая формирует проход для текучих сред под давлением через отверстие (6) сосуда (1) и образует резьбовое гнездо (11) для завинчивания клапана (9),

- соединительный фланец (12), выступающий из трубчатой части (10) и образующий кольцевую канавку (14), обращенную внутрь сосуда (1), причем кольцевая канавка (14) является непрерывной или прерывистой,

при этом промежуточный слой (8) и совместно сформованная зона соединения полимер-металл (7) проходит, по меньшей мере, от внутренней части канавки (14) вокруг радиально внешнего края (21) соединительного фланца (12) до внешней стороны (22) соединительного фланца (12), обращенной по направлению к внешней части сосуда (1), чтобы охватить втулку (5) опрессованным соединением.

7. Приемник давления (1) по п. 1, в котором герметичный вкладыш (2) из полимерного материала выбран из группы, состоящей из полиамида РА6 или РА66 или РА12, полиэтилена, полиэтилена высокой плотности, акрилонитрил-бутадиен-стирола, полипропилена и полимерного материала, содержащего углеродный порошок.

8. Приемник давления (1) по п. 1, в котором герметичный вкладыш (2) представляет собой многослойный вкладыш, по меньшей мере, с одним барьерным слоем, расположенным между двумя слоями, имеющим газогерметичность ниже, чем газогерметичность барьерного слоя.

9. Приемник давления (1) по п. 1, в котором полимерный промежуточный слой (8) изготовлен из пластмассы, специфичной для процесса ротационной футеровки, или из материала, выбранного из группы, в которую входят:

- ETFE (этилен тетрафторэтилен),

- ECTFE (этиленхлортрифторэтилен),

- полиэтилен Revolve® N-211 Rotolining Grade,

- полиэтилен ICORENE® 1869 Rotolining,

- полиэтилен ICORENE® 1870 Rotolining,

- полиэтилен М-ПЭ, полученный с помощью металлоценовых катализаторов,

- полиэтилен с мостиковым соединением,

- фторполимеры,

- поливинилидендифторид (ПВДФ),

- этиленвиниловый спирт (EVOH),

- полиамид (ПА).

10. Способ изготовления приемника давления (1), включающий стадии:

A) предоставление втулки (5) из металлического материала;

Б) предварительная адгезивная фиксация втулки (5) с помощью совместного формования полимерного промежуточного слоя (8) на металлической поверхности (13) втулки (5);

B) изготовление полимерного герметичного вкладыша (2) и совместное формование герметичного вкладыша (2) с полимерным промежуточным слоем (8);

Г) оборачивание армирующим слоем (4) таким образом, чтобы после завершения изготовления приемника давления (1) армирующий слой проходил снаружи вокруг герметичного вкладыша (2) и вокруг, по меньшей мере, части втулки (5), при этом полимерный материал промежуточного слоя (8) обладает адгезионной способностью к металлу втулки (5) больше, чем адгезионная способность полимерного материала герметичного вкладыша (2) к металлу втулки (5).

11. Способ по п. 10, в котором этап Б) выполняется с помощью термоформовочной формы (16), оснащенной одной или несколькими вставками из антипригарного материала или с антипригарным вкладышем, который разграничивает поверхности промежуточного слоя (8), не участвующего в совместном формовании пластика-металла с металлической поверхностью (13) втулки (5).

12. Способ по п. 11, включающий применение понижения давления или откачки к полости пресс-формы (16) для откачивания газов во время нагревания полимера промежуточного слоя (8).

13. Способ по п. 11 или 12, в котором полимер для промежуточного слоя (8) вставляется в пресс-форму (16) в виде тонкоизмельченного порошка со средним размером зерна менее 1,2 микрометра.

14. Способ по п. 10, в котором этап Б) выполняется с помощью центробежного формования, чтобы сформировать указанный промежуточный слой (8), совместно сформованный и протянутый по меньшей мере на одну крышку или куполообразную область сосуда (1) или через всю область герметичного вкладыша (2), который будет сформирован позже на этапе В).

15. Способ по п. 10, в котором этап В) осуществляется с помощью центробежного формования.

16. Способ по п. 10, в котором этап В) осуществляется с помощью выдувного формования, где:

- втулка (5) вместе со совместно сформованным промежуточным слоем (8) и полимерной преформой для внутреннего вкладыша (2) закреплены в пресс-форме для выдувного формования,

- полимер для формирования герметичного вкладыша (2) и/или полимер промежуточного слоя (8) нагревают во время или после завершения продувки герметичного вкладыша (2) при температуре плавления для обеспечения совместного формования между герметичным вкладышем (2) и промежуточным слоем (8).

17. Способ изготовления приемника давления (1), включающий стадии:

- подготовка втулки (5) из металлического материала;

- предоставление полимерного герметичного вкладыша (2) и совместное формование герметичного вкладыша (2) с полимерным промежуточным слоем (8);

- оборачивание армирующего слоя (4) снаружи вокруг герметичного вкладыша (2) и, по меньшей мере, одной части втулки (5),

при этом герметичный вкладыш (2) изготовлен из полимерного материала, специфичного для ротационной футеровки, и сформирован и совместно сформован вместе со втулкой (5) в одном процессе центробежного формования.

| JPH 10332082 A, 15.12.1998 | |||

| JPH 11210988 A, 06.08.1999 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННОГО ПРОДУКТА | 2005 |

|

RU2360798C2 |

| US 2012205337 A1, 16.08.2012 | |||

| US 2010025411 A1, 04.02.2010. | |||

Авторы

Даты

2021-06-18—Публикация

2017-06-23—Подача