Изобретение относится к области получения широко востребованных мономеров для производства синтетических каучуков, и более конкретно, к способу получения стирола путем дегидрирования этилбензола.

Стирол является важнейшим мономером, используемым для получения многочисленных видов полимеров, таких как полистирол, пенопласт, модифицированные стиролом полиэфиры, АБС (акрилонитрил-бутадиен-стирол) и САН (стирол-акрилонитрил).

Основной способ промышленного производства стирола заключается в дегидрировании этилбензола (ЭТБ) на железнооксидных катализаторах.

Реакция дегидрирования этилбензола по своей природе является сильно эндотермической (ΔH=124 кДж) и протекает с увеличением объема:

Кажущаяся энергия активации процесса дегидрирования этилбензола довольно высока и равна 152 кДж/моль, поэтому его осуществляют при температуре около 600°С. Согласно принципу Ле Шателье - Брауна, повышению конверсии этилбензола способствует снижение его исходного парциального давления. С этой целью в заводских условиях процесс проводят при разбавлении этилбензола водяным паром в мольном соотношении H2O÷ЭТБ=(15-17)÷1 при сохранении общего давления, близкого к атмосферному.

Реакция дегидрирования углеводородных субстратов является эндотермической и протекает при повышенных температурах. В этой связи главной проблемой промышленного синтеза стирола является быстрое коксование промышленных катализаторов и образование многочисленных побочных продуктов превращения этилбензола, таких как толуол, бензол, этан, метан и оксиды углерода, существенно снижающих производительность установок по его получению и усложняющих стадию последующей очистки. Поэтому основные задачи по интенсификации процесса дегидрирования этилбензола в стирол заключаются в усовершенствовании используемых катализаторов, обладающих высокой селективностью и устойчивостью к коксообразованию, а также оптимизацией технологических параметров и конструкций существующих аппаратов.

Перспективным способом повышения эффективности процессов дегидрирования является разработка новых типов каталитических реакторов на основе пористых керамических каталитических конвертеров. Этот подход может позволить интенсифицировать протекание реакции дегидрирования и повысить селективность процесса по целевому продукту, главным образом, путем уменьшения общей энергетики химического превращения (по сравнению с традиционными реакторами со стационарным слоем гранулированного катализатора) за счет улучшенного тепломассопереноса в высокопористой среде каталитического конвертера, в которой благодаря принудительной диффузии молекул субстрата в пространственно-ограниченном объеме пор и высокому соотношению площади каталитической поверхности к объему пор, увеличивается такой важный в катализе фактор, как частота стохастических соударений молекул субстрата со стенками пор, модифицированных каталитически активными компонентами.

Известен способ получения каталитического конвертера (см., патент RU 2638350 С1, кл. МПК B01D 71/02, С01В 3/38, опубл. 13.12.2017) в составе реактора для получения синтез-газа и ультрачистого водорода, из материала, полученного самораспространяющимся высокотемпературным синтезом из шихты состава, мас. %: Ni - 45, Al - 5, Co3O4 - 50, и восстановленного в токе водорода и представляет собой трубку с глухим верхним концом, в центральном канале которого установлена водородселективная мембрана на основе палладийсодержащего сплава в виде скрученной в спираль тонкостенной трубки с возможностью вывода через нее ультрачистого водорода в отводной патрубок.

Этот способ является наиболее близким аналогом (прототипом) для заявленного способа получения каталитического конвертера.

Но полученный конвертер непригоден для дегидрирования этилбензола в стирол.

Известен способ получения стирола путем дегидрирования этилбензола, включающий смешивание паров этилбензола с парами воды, подачу смеси в реактор дегидрирования, дегидрирование при температуре около 600°С и атмосферном давлении в присутствии катализатора, содержащего Al2O3 и К, отстаивание, ректификацию и выделение продукта (см., Справочник нефтехимика, 2 т., Москва, 1978, с. 383-386).

При конверсии этилбензола 60 мас. % селективность составляет 87-90 мас. %.

Недостаток способа заключается в том, что согласно описанного процесса, производительность по целевому продукту - стиролу в единицу времени в расчете на грамм катализатора не достаточно высокая.

Задачей изобретения является разработка способа получения пористого керамического каталитического конвертера, позволяющего получать стирол в процессе дегидрирования этилбензола с высокой производительностью по целевому продукту в единицу времени в расчете на грамм катализатора.

Поставленная задача решается тем, что в способе получения пористого керамического каталитического конвертера путем самораспространяющегося высокотемпературного синтеза из алюмосодержащей шихты, с формованием пористой керамической трубки, используют шихту, содержащую мас. %: α-Al2O3 - 85-95; MgO -1-5; SiC - 5-9 на поверхности трубки золь-гель методом формируют дополнительный промежуточный слой γ-Al2O3, осуществляют сушку при температуре до 120°С и термообработку промежуточного слоя в режиме теплового удара при 500°С в течение 30 мин, причем операцию по формированию слоя γ-Al2O3 повторяют многократно, пока вес трубки не увеличится на 4-5 мас. %., после чего наносят каталитически активные компоненты так, что сначала последовательно пропитывают поверхность трубку водными растворами карбоната калия и нитрата церия, а затем раздельно наносят водно-спиртовые растворы комплексов NBu4ReO4 и (NH4)6W12O39⋅H2O, и проводят прокаливание трубки в токе воздуха в режиме 450 - 550°С - 2 ч, 550-650°С - 2 ч, 750-850°С - 1 ч с получением каталитического конвертера дегидрирования этилбензола в стирол (далее по тексту описания упоминается как пористый керамический каталитический конвертер состава [Re,W]/γ-Al2O3(K,Ce)/α-Al2O3).

Поставленная задача решается также тем, что в способе получения стирола путем дегидрирования этилбензола, включающем смешивание паров этилбензола с парами воды, подачу смеси в реактор дегидрирования, дегидрирование при повышенной температуре и атмосферном давлении в присутствии катализатора, содержащего Al2O3 и K, и выделение продукта, смешивание ведут при отношении паров этилбензола к парам воды 1:12-16, при подаче смесь подают на наружную поверхность каталитического конвертера по п. 1, а дегидрирование осуществляют при температуре 575-625°С и объемной скорости подачи смеси ~1,2-1,6 ч-1.

Технический результат получаемый от использования предлагаемого изобретения заключается в увеличении производительности получения стирола в процессе дегидрирования этилбензола в единицу времени в расчете на грамм катализатора до 7,23 г/ч*гакт.комп,, что в ~23 раза выше по сравнению с известными процессами, в том числе традиционными.

На Фиг. 1 показана конструкция пористого керамического конвертера.

На первой стадии приготовления каталитического конвертера с применением самораспространяющегося высокотемпературного синтеза получают трубчатую пористую керамическую подложку на основе α-Al2O3, у которой один конец заглушен для обеспечения «принудительной» диффузии газов через рабочую поверхность цилиндра от наружной стенки к внутренней, а на другом находится прижимная гайка для герметичной стыковки подложки с реактором через графитовую прокладку.

Геометрические размеры трубчатой подложки: общая длина - 137 мм; длина рабочей зоны - 120 мм; внешний диаметр трубки - 25 мм; толщина стенки - 7 мм.

Диаметр открытых пор подложки 1-3 мкм. Пористость составила 50-60%.

В качестве сырья для синтеза подложки используют порошок α-Al2O3 крупной фракции «Электрокорунд белый» с размером частиц 100 мкм (ООО «Литпром»).

С целью повышения механической прочности подложки и ее устойчивости к высокой температуре, в исходный порошок α-Al2O3 вводят порошкообразные добавки эвтектического состава, а именно: оксид магния (ГОСТ 4526-75) производства завода «Красный химик» и карбид кремния в соотношении: α-Al2O3 - 90 мас. %; MgO - 3 мас. %; SiC - 7 мас. %. Данные соединения в ходе СВС-синтеза образуют активный SiO2, который связывает между собой частицы α-Al2O3 за счет их превращения в муллиты, индиалит (Mg2Al4Si5O18) и шпинель (MgAl2O4).

Указанные порошки смешивают в шаровой мельнице в течение 1 ч, после чего проводят одностороннее прессование готовой смеси под давлением 30-90 МПа и ее спекание в ходе осуществления самораспространяющегося высокотемпературного синтеза при температуре 1300 - 1450°С в атмосфере воздуха в течение 1 ч, а затем охлаждают до комнатной температуры в течение 2 ч.

При температурах спекания порошков в области 1300 - 1450°С образуется жидкая фаза эвтектического состава, содержащая оксид магния и карбид кремния в виде клиноэнстатита, которая смачивает частицы Al2O3, образуя прочный пористый каркас подложки. Далее по тексту для простоты написания состава катализаторов обозначение трубчатой керамической подложки будет «α-Al2O3» (или же просто «подложка»), без упоминания добавок.

Каталитическую систему формируют на поверхности стенок пор подложки методом молекулярного наслаивания коллоидного раствора предшественников. Предварительно, с целью увеличения внутренней поверхности пор, формируют промежуточный слой γ-Al2O3. Для этого на первой стадии путем прокачки через поры подложки наносят коллоидный раствор золя, состоящего из 0,03 мол. % H2O, 1,5 моль/л Al(OPri)3 (98%, «Acros Organics»), 1,5 моль ацетилацетона (98%, «Fluka») в толуоле («Экос-1», ГОСТ 5789-78). После нанесения золя модифицированную пористую керамическую подложку сушат в токе воздуха в сушильном шкафу при 120°С в течение 1 ч, а затем проводят термообработку в режиме теплового удара при 500°С в течение 30 мин. Количество осажденного γ-Al2O3 оценивают по увеличению веса образца. Стадию пропитки повторяют 4 раза, пока прирост веса не достигнет 4-5 мас. %. Затем, с целью подавления побочных реакций полимеризации стирола, наносят K2O и CeO2 раздельной пропиткой конвертера водным раствором K2CO3 и нитрата церия.

Далее проводят раздельное нанесение активных рений-вольфрам-содержащих компонентов из водно-спиртовых растворов соответствующих комплексов NBu4ReO4 и (NH4)6W12O39⋅H2O. Формирование оксидов Re(7+) и W(6+) осуществляют путем прокаливания пропитанного образца в муфельной печи в токе воздуха при различных температурах: 500°С - 2 ч, 600°С - 2 ч, 800°С - 1 ч. Количество нанесенных компонентов определяют по привесу образца после стадий термической обработки.

Способ получения стирола в процессе дегидрирования этилбензола на предлагаемом пористом керамическом каталитическом конвертере состава [Re,W]/γ-Al2O3(K,Ce)/α-Al2O3, характеризующийся тем, что пары этилбензола, смешанные с парами воды в соотношении 1:12-16, соответственно, пропускают дают через входной патрубок в корпус реактора на наружную поверхность указанного конвертера, осуществляют дегидрирование этилбензола при температурах 575-625°С и объемной скорости подачи смеси 1,2-1,6 ч-1.

Нижеследующие примеры иллюстрируют, но не ограничивают изобретение.

Примеры 1-8

В примерах 1-8 проводят способ получения стирола путем дегидрирования этилбензола при следующих условиях: T=500-650°С, H2O:ЭТБ=14, Wвход=1,4 ч-1, Pреакт.=1 атм.

Производительность по целевому продукту - стиролу на единицу катализатора рассчитывают следующим образом:

где Vстирол - объемный поток образующегося стирола, л/ч, а mакт.комп. - общая масса нанесенных активных компонентов (активными компонентами считали Re2O7 и WO3), г.

Результаты примеров 1-8 приведены в таблице 2.

При повышении температуры реакции с 500 до 650°С наблюдается увеличение конверсии этилбензола. Оптимальным является интервал температур 575-625°С, в котором достигаются высокие значения конверсии этилбензола и выходы стирола.

Способ получения стирола в процессе дегидрирования этилбензола на пористом керамическом каталитическом конвертере состава [Re,W]/γ-Al2O3(K,Се)/α-Al2O3 характеризующийся тем, что пары этилбензола, смешанные с парами воды в различных соотношениях соотношении H2O/этилбензол, соответственно, пропускают через входной патрубок в корпус реактора на наружную поверхность указанного конвертера, осуществляют дегидрирование этилбензола при температуре 600°С, давлении 1 атм. и объемной скорости подачи сырья ~1,4 ч-1.

На основании примеров №1-8 показано, что осуществление процесса дегидрирования этилбензола в стирол на каталитическом конвертере состава [Re,W]/γ-Al2O3(K,Ce)/α-Al2O3 при температуре 600°С является оптимальным, так как обеспечивает наибольшие выход, содержание и производительность по стиролу. Из Таблицы 2 следует, что с повышением температуры до 600°С, растут основные показатели процесса. При повышении температуры выше 600°С выход целевого продукта снижается в результате интенсификации побочной реакции крекинга и риформинга. Примеры 7 и 8 показывают, что при увеличении температуры процесса выше 625°С положительно сказывается на конверсии этилбензола - она продолжает увеличиваться. Однако, выход стирола и производительность по стиролу резко уменьшаются и при температуре 650°С равны нулю, т.е. весь подаваемый этилбензол полностью превращается в продукты побочных реакций - крекинга, риформинга, коксования, а целевого продукта - стирола не образуется совсем. Следовательно, при такой высокой температуре проведение процесса дегидрирования невозможно.

Реакция дегидрирования является равновесной реакцией и протекает в увеличением объема. Поэтому снижение парциального давления способствует протеканию реакции в прямом направлении получения стирола. Технологически снижение парциального давления этилбензола в процессе дегидрирования достигают путем подачи смеси органического субстрата с парами воды.

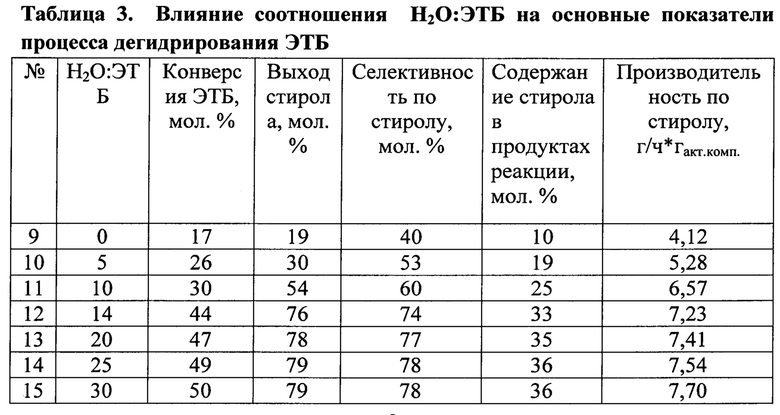

Примеры 9-15

В примерах 9-15 проводят способ получения стирола путем дегидрирования этилбензола при T=600°С,, Wвход=1,4 ч-1, Рреакт.=1 атм, но при различном соотношении Н2О:ЭТБ=0-30 соответственно.

Результаты примеров 9-15 приведены в таблице 3.

Из Таблицы 3 следует, что при достижении соотношения Н2О:ЭТБ до 14, интенсивно растут основные показатели процесса. Выше этого соотношения рост показателей уже не такой незначительный. В тоже время повышение содержания паров воды выше 14 требует увеличения энергии для ее испарения и снижает относительное содержание в смеси стирола.

На основании примеров №9-15 показано, что осуществление процесса дегидрирования этилбензола в стирол на каталитическом конвертере состава [Re,W]/γ-Al2O3(K,Ce)/α-Al2O3 при соотношении H2O:ЭТБ=14 является оптимальным, так как обеспечивает удовлетворительные выход, содержание и производительность по стиролу без перерасхода воды.

Примеры 16-22

В примерах 16-22 проводят способ получения стирола путем дегидрирования этилбензола при различной скорости подачи оптимального состава этилбензола и паров воды: T=600°С, H2O:ЭТБ=14, Wвход=0,5-3,5 ч-1, Рреакт.=1 аТМ.

Результаты примеров 16-22 приведены в таблице 4.

Из Таблицы 4 на основании примеров №16-22 следует, что расход субстрата 1,4 ч-1 является оптимальным. Ниже этого значения, рост основных показателей процесса незначительный, а выше в результате снижения фиктивного времени контакта этилбензола с поверхностью катализатора интенсивно снижаются.

Традиционные промышленные процессы получения стирола путем дегидрирования этилбензола осуществляют в двухсекционных адиабатических реакторах на больших загрузках (до 100 т) гранулированных железнооксидных катализаторов, содержащих до 80 мас. % Fe2O3, при температурах 600-615°С, объемной скорости подачи сырья 0,3-0,5 ч-1, мольном соотношении H2O÷ЭТБ=15-17 и парциальном давлении этилбензола 0,08 МПа. Степень превращения ЭТБ при этом составляет ~50 мол. %, селективность по стиролу ~90 мол. %, выход стирола на пропущенный ЭТБ ~44 мол. %, производительность по стиролу ~0.3 г/(ч*гакт.комп.) [1-7].

На основании полученных данных можно заключить, что разработанные каталитические конвертеры, содержащие на поверхности пористого керамического носителя малые количества наноразмерных активных частиц рения и вольфрама (менее 0,5 мас. %), составляют значительную конкуренцию существующим промышленным решениям, обеспечивая в ~23 раза большую производительность по стиролу при меньших затратах на объемы подаваемой воды и загрузку используемого катализатора. Селективность стирола по жидким продуктам на разработанном конвертере составляет ~100 мол. %.

Таким образом, в настоящем изобретении представлен способ получения каталитического конвертера нового типа для процессов дегидрирования этилбензола в стирол. Конвертер получают на основе трубчатой, пористой, керамической подложки, приготовленной методом самораспространяющегося высокотемпературного синтеза (СВС) из смеси высокодисперсных порошков на основе α-Al2O3. Внутренние стенки этой подложки модифицируют оксидами калия и церия в количестве 0,11 и 0,05 мас. %, соответственно, с целью повышения устойчивости системы к зауглероживанию. В качестве каталитических компонентов наносят оксиды рения и вольфрама, взятых в количестве 0,16 и 0,08 мас. % соответственно.

Процесс дегидрирования проводят в режиме принудительной диффузии смеси паров этилбензола и воды через каталитические каналы конвертера. Проведение процесса дегидрирования при 600°С и объемной скорости 1,4 ч-1 позволяет достигнуть существенно более высокой производительности и длительности проведения дегидрирования с минимальным образованием коксовых отложений (менее 5 мас. %). Использование каталитического блока представляет перспективу создания кассетного типа катализаторов, что существенно упростит технологию проведения высокоэнергоемких процессов дегидрирования.

Источники информации, принятые во внимание:

1. Н.А. Платэ, Е.В. Сливинский, «Основы химии и технологии мономеров: Учеб. пособие» / М.: Наука: МАИК «Наука/Интерпериодика», 2002 - 696 с: ил., JSBN 5-02-006396-7.

2. С.В. Адельсон, Т.П. Вишнякова, Я.М. Паушкин, «Технология нефтехимического синтеза: Учеб. для вузов.» - 2-е изд., перераб. - М.: Химия, 1985. - 608 с., ил.

3. В.М. Тимофеев, Л.А. Серафимов, А.В. Тимошенко, «Принципы технологии основного органического и нефтехимического синтеза: Учеб. пособие для вузов» - 3-е изд. перераб. и доп.- М.: Высш. шк., 2010. - 408 с. ил., ISBN 978-5-06-006067-6.

4. Р.С. Соколов, «Химическая технология: Учеб. пособие для студ. высш. учеб. заведений: В 2 т.» - М.: Гуманит. изд. центр ВЛАДОС, 2000. - Т. 2: «Металлургические процессы. Переработка химического топлива. Производство органических веществ и полимерных материалов». - 448 с., ISBN 5-691-00355-0, ISBN 5-691-00357-7(11).

5. Корыстов В.А., Жирнов Б.С., Сыркин A.M., Хабибуллин P.P., Егоров В.И., Исхаков Ф.Ф., Производство мономера стирола в ОАО «САЛАВАТНЕФТЕОРГСИНТЕЗ», Учеб. пособие, Уфа: Уфимская государственная академия экономики и сервиса, 2009, 104 с., ISBN 5-88469-197-1.

6. Гутник С.П. и др., Примеры и задачи по технологии органического синтеза, М.: Химия, 1984. - 190 с.

7. Вагапов А.В. и др. Эксплуатационная эффективность катализаторов в производстве ароматических соединений // Южно-Сибирский научный вестник. - 2019. - №. 2. - С. 33-40., DOI: 10.25699/SSSB.2019.2(26).32518.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО КАТАЛИТИЧЕСКОГО КОНВЕРТЕРА И СПОСОБ ПОЛУЧЕНИЯ α-МЕТИЛСТИРОЛА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2750423C1 |

| Способ получения каталитического конвертера на основе AlOдля дегидрирования C-C углеводородов | 2023 |

|

RU2817351C1 |

| Интегрированный мембранно-каталитический реактор и способ совместного получения синтез-газа и ультрачистого водорода | 2016 |

|

RU2638350C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178399C1 |

| Интегрированный мембранно-каталитический реактор и способ совместного получения синтез-газа и ультрачистого водорода | 2016 |

|

RU2635609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛА (ВАРИАНТЫ) | 2010 |

|

RU2459788C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2314281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОТЕРПИНЕОЛА | 2015 |

|

RU2600934C1 |

| СПОСОБ ПОЛУЧЕНИЯ "ЛЕГКИХ" ОЛЕФИНОВ | 2023 |

|

RU2819849C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ- И АЛКЕНИЛЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) | 2002 |

|

RU2266886C2 |

Изобретение относится к области получения широко востребованных мономеров для производства синтетических каучуков, и более конкретно к способу получения стирола путем дегидрирования этилбензола. Предложен способ получения пористого керамического каталитического конвертера путем самораспространяющегося высокотемпературного синтеза из алюмосодержащей шихты, содержащей мас.%: α-Al2O3 - 85-95; MgO - 1-5; SiC - 5-9, с формованием пористой керамической трубки, в котором на поверхности трубки золь-гель методом формируют дополнительный промежуточный слой γ-Al2O3, после чего наносят каталитически активные компоненты, последовательно пропитывая поверхность трубки водными растворами карбоната калия и нитрата церия, а затем раздельно наносят водно-спиртовые растворы комплексов NBu4ReO4 и (NH4)6W12O39⋅H2O, и прокаливают трубку в токе воздуха ступенчато увеличивая температуру с получением каталитического конвертера дегидрирования этилбензола в стирол. Предложен также способ получения стирола дегидрированием этилбензола в присутствии полученного каталитического конвертера, путем смешивания паров этилбензола с парами воды в соотношении 1:12-16. Дегидрирование осуществляют при температуре 575-625°С и объемной скорости подачи смеси 1,2-1,6 ч-1. Технический результат - увеличение производительности получения стирола в процессе дегидрирования этилбензола в единицу времени в расчете на грамм катализатора до 7,23 г/ч*гакт.комп., что в ~23 раза большей, чем в традиционных, используемых в промышленности реакторах, при меньших затратах на объемы подаваемой воды и загрузку используемого катализатора, уменьшение степени зауглероженности конвертера за 6 часов работы не более 5 мас.%. 2 н.п. ф-лы, 1 ил., 4 табл., 22 пр.

1. Способ получения пористого керамического каталитического конвертера путем самораспространяющегося высокотемпературного синтеза из алюмосодержащей шихты, с формованием пористой керамической трубки, отличающийся тем, что используют шихту, содержащую мас.%: α-Al2O3 - 85-95; MgO - 1-5; SiC - 5-9, на поверхности трубки золь-гель методом формируют дополнительный промежуточный слой γ-Al2O3, осуществляют сушку при температуре до 120°С и термообработку промежуточного слоя в режиме теплового удара при 500°С в течение 30 мин, причем операцию по формированию слоя γ-Al2O3 повторяют многократно, пока вес трубки не увеличится на 4-5 мас.%, после чего наносят каталитически активные компоненты так, что сначала последовательно пропитывают поверхность трубки водными растворами карбоната калия и нитрата церия, а затем раздельно наносят водно-спиртовые растворы комплексов NBu4ReO4 и (NH4)6W12O39⋅H2O, и проводят прокаливание трубки в токе воздуха в режиме 450-550°С - 2 ч, 550-650°С - 2 ч, 750-850°С - 1 ч с получением каталитического конвертера дегидрирования этилбензола в стирол.

2. Способ получения стирола путем дегидрирования этилбензола, включающий

(1) получение пористого керамического каталитического конвертера путем самораспространяющегося высокотемпературного синтеза из алюмосодержащей шихты, с формованием пористой керамической трубки, в котором используют шихту, содержащую мас.%: α-Al2O3 - 85-95; MgO - 1-5; SiC - 5-9, на поверхности трубки золь-гель методом формируют дополнительный промежуточный слой γ-Al2O3, осуществляют сушку при температуре до 120°С и термообработку промежуточного слоя в режиме теплового удара при 500°С в течение 30 мин, причем операцию по формированию слоя γ-Al2O3 повторяют многократно, пока вес трубки не увеличится на 4-5 мас.%, после чего наносят каталитически активные компоненты так, что сначала последовательно пропитывают поверхность трубки водными растворами карбоната калия и нитрата церия, а затем раздельно наносят водно-спиртовые растворы комплексов NBu4ReO4 и (NH4)6W12O39⋅H2O, и проводят прокаливание трубки в токе воздуха в режиме 450-550°С - 2 ч, 550-650°С - 2 ч, 750-850°С - 1 ч;

(2) смешивание паров этилбензола с парами воды, подачу смеси в реактор дегидрирования, дегидрирование при повышенной температуре и атмосферном давлении в присутствии каталитического конвертера, полученного на стадии (1), и выделение продукта, при этом смешивание ведут при отношении паров этилбензола к парам воды 1:12-16, при подаче смесь подают на наружную поверхность каталитического конвертера, а дегидрирование осуществляют при температуре 575-625°С и объемной скорости подачи смеси 1,2-1,6 ч-1.

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ, АЛКИЛПИРИДИНОВЫХ И ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2018 |

|

RU2664124C1 |

| Интегрированный мембранно-каталитический реактор и способ совместного получения синтез-газа и ультрачистого водорода | 2016 |

|

RU2638350C1 |

| Способ получения стирола | 2019 |

|

RU2721772C1 |

| ПОРИСТЫЙ КЕРАМИЧЕСКИЙ КАТАЛИТИЧЕСКИЙ МОДУЛЬ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2006 |

|

RU2325219C1 |

| CN 102974332 B, 25.02.2015. | |||

Авторы

Даты

2021-06-25—Публикация

2020-09-17—Подача