Изобретение относится к производству каталитических конвертеров для получения непредельных олефиновых и диеновых углеводородов и может найти применение в химической и нефтехимической промышленности.

Известен способ получения получения каталитического конвертера (RU 2750322 С1, B01D 71/02, B01J 21/04, B01J 23/04, B01J 23/10, B01J 23/30, B01J 23/36, С07С 5/333, С07С 15/46, B01J 37/025, 2021.06.25), который включает самораспространяющийся высокотемпературный синтез конвертера из алюмосодержащей шихты, содержащей мас. %: α-Al2O3 - 85-95; MgO - 1-5; SiC - 5-9, с формованием пористой керамической трубки, в которой золь-гель методом формируют дополнительный промежуточный слой γ-Al2O3, после чего наносят каталитически активные компоненты, последовательно пропитывая поверхность трубки водными растворами карбоната калия и нитрата церия, а затем раздельно наносят водно-спиртовые растворы комплексов NBu4ReO4 и (NH4)6W12O39⋅H2O, и прокаливают трубку в токе воздуха ступенчато увеличивая температуру с получением каталитического конвертера дегидрирования этилбензола в стирол. Степень уменьшение степени зауглероженности конвертера за 6 часов работы не более 5 мас. %.

Недостатком этих конвертеров является трудоемкий способ нанесения каталитического слоя на подложку, высокая степень зауглероживания по сравнению с предлагаемым изобретением.

Наиболее близким к предложенному (прототипом) является способ получения каталитического конвертера (RU 2750423 C1, B01D 71/02, B01J 21/04, B01J 23/04, B01J 23/10, B01J 23/30, B01J 23/36, С07С 5/333, С07С 15/46, B01J 37/025, 2021.06.28), который включает самораспространяющийся высокотемпературный синтез конвертера из алюмосодержащей шихты, содержащей мас. %: α-Al2O3 - 85-95; MgO - 1-5; SiC - 5-9, с формованием пористой керамической трубки, в котором на поверхности трубки золь-гель методом формируют дополнительный промежуточный слой γ-Al2O3, после чего наносят каталитически активные компоненты, последовательно пропитывая поверхность трубки водными растворами карбоната калия и нитрата церия, а затем раздельно наносят водно-спиртовые растворы комплексов NBu4ReO4 и (NH4)6W12O39⋅H2O, и прокаливают трубку в токе воздуха ступенчато увеличивая температуру с получением каталитического конвертера дегидрирования этилбензола в α-метилстирол. Степень зауглероживания за время экспериментов (6 часов) у разработанных конвертеров составляет не более 5 мас. %.

Недостатком этих конвертеров является трудоемкий способ нанесения каталитического слоя на подложку, высокая степень зауглероживания по сравнению с предлагаемым изобретением.

Техническим результатом предлагаемого способа является упрощение технологии создания каталитического конвертера (получение конвертера в одну стадию) для дегидрирования С8-С9 углеводородов, снижение зауглероживаемости конвертера до 0.5 мас. %.

Технический результат достигается тем, что способ получения каталитического конвертера на основе Al2O3 для дегидрирования С8-С9 углеводородов включает приготовление смеси порошков, прессование смеси в заготовку, проведение синтеза, отличающийся тем, что исходные компоненты берут в соотношении, мас. %: α-Al2O3 - 71-85, MgO - 3-6, SiC - 6-12, SiO2 - 3-6, Re2O7 - 1.5-2.5, WO3 - 1.5-2.5, прессование смеси осуществляют при давлении 25-70 МПа, а синтез проводят методом спекания при максимальной температуре 1200°С-1300°С.

Сущность предлагаемого способа заключается в добавлении каталитических добавок Re2O7 (1.5-2.5 мас. %) и WO3 (1.5-2.5 мас. %) простым технологическим способом в алюмосодержащую смесь, упрощая таким образом процесс создания конвертера (в одну стадию). Использование в качестве порошка-заполнителя Al2O3 в количестве 71-85 мас. % обеспечивает высокие физико-химические характеристики. Поскольку Al2O3 плохо спекается при температурах ниже 1700°С, вводят спекающие ультрадисперсные порошкообразные добавки эвтектического состава в соотношении, мас. %: MgO - 3-6, SiC - 6-12, SiO2 - 3-6. Выход за обозначенные пределы компонентов смеси ухудшает характеристики материала, такие как прочность, пористость, размер пор.

Далее исходные порошки смешивают в шаровой мельнице в течение 2 ч с частотой 25 об/мин. Полученную смесь затем подвергают одностороннему прессованию и экструзии в форме пористой керамической трубки (фиг. 1) при давлении 25-70 МПа. Заготовку подвергают обжигу в камерной электропечи в атмосфере воздуха с целью спекания заготовки методом технологического горения при максимальной температуре от 1200°С до 1300°С в течение 1 ч, после чего охлаждают до комнатной температуры в течение 5 ч. Данный диапазон давлений прессования и температур спекания является оптимальным для получения керамики с заявленными характеристиками.

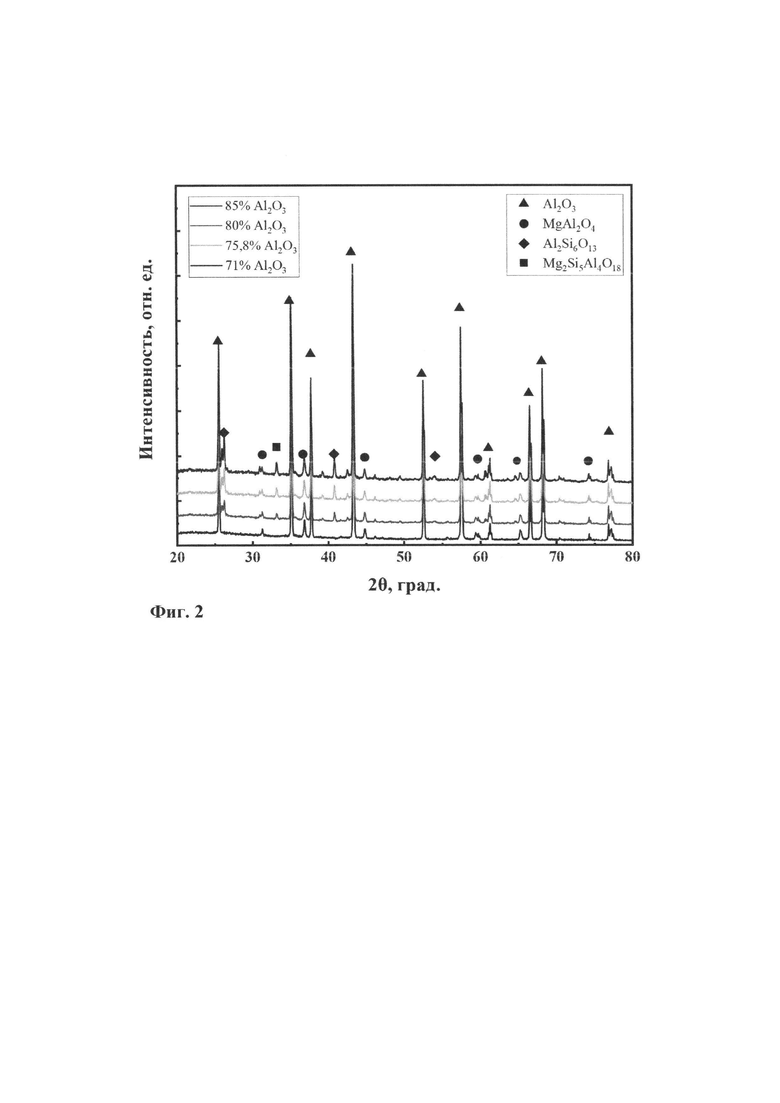

В процессе спекания порошков в области 1200-1350°С возникает жидкая фаза на основе смеси порошков эвтектического состава окиси магния и карбида кремния в виде клиноэнстатита (MgSiO3), которая смачивает частицы Al2O3, образуя прочный пористый каркас мембраны. Добавка SiO2 при обжиге активируется и связывает частицы оксида алюминия, частично взаимодействуя с ним с образованием муллитовых структур: индиалит - Mg2Al4Si5O18 и шпинель - MgAl2O4.

Полученный каталитический конвертер имеет трубчатую форму, у которой один конец заглушен для обеспечения «принудительной» диффузии газов через рабочую поверхность цилиндра от наружной стенки к внутренней, а на другом находится прижимная гайка для герметичной стыковки с реактором.

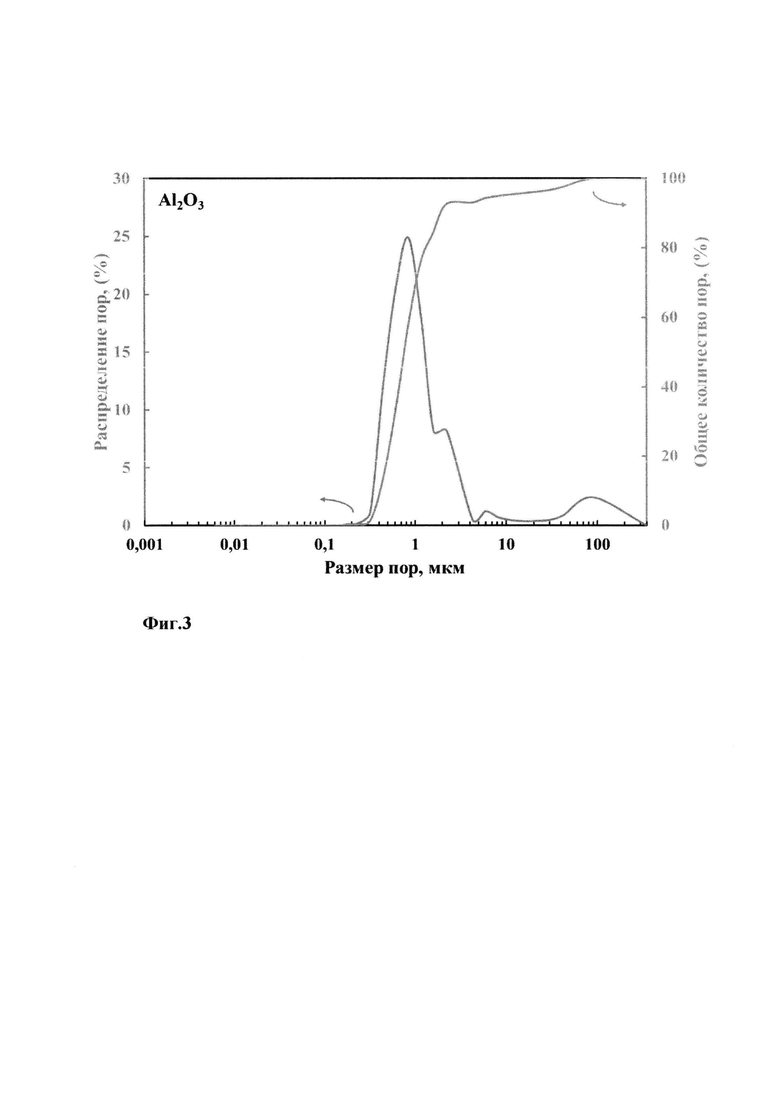

Фазовый состав и характеристики полученного каталитического конвертера подтверждают результаты рентгенофазового анализа и ртутной порометрии. По данным РФА (фиг. 2), в материале обнаруживаются муллитовых структур вида индиалита - Mg2Al4Si5O18, а также шпинели - MgAl2O4. Данные соединения синтезируются в процессе взаимодействи активированных оксидокремниевых и магниевых добавок при их частичном взаимодействии с α-Al2O3. По результатам ртутной порометрии (фиг. 3), средний размер открытых пор составляет 0.6-4 мкм; открытая пористость 41-46%, плотность ~ 1.7 г/см3. Полученное распределение пор в материале является оптимальным, поскольку соответствует длинам пробега молекул большинства дегидрируемых С8-С9 углеводородов в составе парогазовых смесей. Недостаточное количество пор большого радиуса приводит к диффузионному торможению газообразных реагентов и продуктов реакции, что приводит к снижению производительности катализатора и ухудшению характеристик процесса дегидрирования углеводородов в целом. Однако увеличение количества пор большого размера в конвертере часто приводит к снижению селективности выхода полезных мономеров.

Таким образом, полученная сбалансированная структура порового пространства керамических материалов способствует получению высокоселективных каталитических конвертеров в сочетании с их высокой производительностью и пониженной зауглероживаемостью.

Размерные параметры полученного конвертера: общая длина ~ 140 мм; длина рабочей зоны (расстояние от крепежной шляпки до заглушки) ~ 120 мм; внешний диаметр трубки ~ 26 мм; толщина стенки ~ 10 мм.

Испытания полученного конвертера производят на примере дегидрировании кумола в альфаметилстирол (АМС) на проточном каталитическом реакторе на основании ранее полученных опытным путем данных и равновесных значений параметров реакции дегидрирования кумола в АМС: субстрат - кумол; разбавитель - дистиллированная вода; Н2О/кумол = 14 моль/моль; скорость подачи: W(кумол) = 0.1 мл/мин, W(H2O) = 0.2 мл/мин; Т = 500-750°С. Содержание продуктов дегидрирования определяют методом газовой хроматографии.

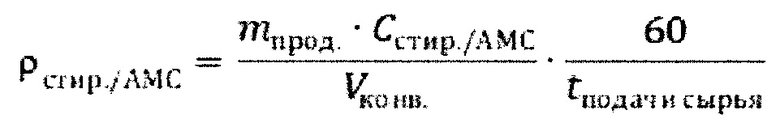

Производительность по стиролу, либо АМС, г/(ч⋅дм3):

где Vконв. - рабочий объем конвертера, дм3; t - время подачи сырья, мин.

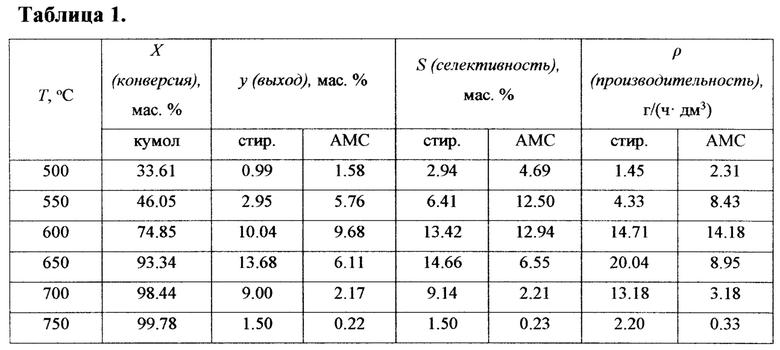

Основные выходные параметры процесса дегидрирования кумола в АМС на корундовом конвертере представлены в табл. 1.

Как видно из результатов дегидрирования на примере кумола, оптимальным является интервал температур 600-650°С, в котором достигаются высокие значения конверсии кумола и выход АМС. Конвертер обеспечивает высокую производительность за счет вязкого течения газа в высокопористой среде конвертера и высокой частоты стохастических соударений молекул субстрата со стенками пор, модифицированных каталитически активными компонентами.

Новизна предлагаемого способа состоит в одностадийном получении каталитического конвертера, обеспечении конвертера требуемыми физико-химическими характеристиками для дегидрирования углеводородов, а также низкой зауглероживаемости.

Сущность предлагаемого способа подтверждается следующими примерами.

Пример 1. Приготавливают смесь состава, мас. %: α-Al2O3 - 85, MgO - 3, SiC - 6, SiO2 - 3, Re2O7 - 1.5, WO3 - 1.5. После смешения шихту засыпают в пресс-форму и производят прессование под давлением 25 МПа, затем помещают заготовку в камерную печь и производят спекание при температуре 1300°С. В результате синтеза получают каталитический конвертер трубчатой формы со следующими характеристиками: пористость - 46%; размер пор - 1.28 мкм, прочность на сжатие - 93 МПа, производительность - 14.18 г/(ч⋅дм3), селективность - 14.71 мас. %. Степень зауглероживания составила 0,5 мас. %, что в 10 раз ниже, чем у аналогов.

Пример 2. Приготавливают смесь состава, мас. %: α-Al2O3 - 80, MgO - 4, SiC - 8, SiO2 - 4, Re2O7 - 2.0, WO3 - 2.0. После смешения шихту засыпают в пресс-форму и производят прессование под давлением 40 МПа, затем помещают заготовку в камерную печь и производят спекание при температуре 1300°С. В результате получают каталитический конвертер со следующими характеристиками: пористость - 44%; размер пор - 1.14 мкм, прочность на сжатие - 92.1 МПа, производительность - 12.88 г/(ч⋅дм3). Степень зауглероживания составила 0.7 мас. %, что в 7 раз ниже, чем у аналогов.

Пример 3. Приготавливают смесь состава, мас. %: α-Al2O3 - 75.8, MgO - 5, SiC - 10, SiO2 - 5, Re2O7 - 2.1, WO3 - 2.1. После смешения шихту засыпают в пресс-форму и производят прессование под давлением 55 МПа, затем помещают заготовку в камерную печь и производят спекание при температуре 1250°С. В результате получают каталитический конвертер со следующими характеристиками: пористость - 42%; размер пор - 1,03 мкм, прочность на сжатие - 89.3 МПа, производительность - 9.22 г/(ч⋅дм3). Степень зауглероживания составила 0,9 мас. %, что в 5 раз ниже, чем у аналогов.

Пример 4. Приготавливают смесь состава, мас. %: α-Al2O3 - 71, MgO - 6, SiC - 12, SiO2 - 6, Re2O7 - 2.5, WO3 - 2.5. После смешения шихту засыпают в пресс-форму и производят прессование под давлением 70 МПа, затем помещают заготовку в камерную печь и производят спекание при температуре 1200°С. В результате получают каталитический конвертер со следующими характеристиками: пористость - 41%; размер пор - 0.96 мкм, прочность на сжатие - 87.2 МПа, производительность - 8.55 г/(ч⋅дм3). Степень зауглероживания составила 1 мас. %, что в 5 раз ниже, чем у аналогов.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать в одну технологическую стадию каталитические конвертеры на основе Al2O3 с пониженной зауглероживаемостью при обеспечении в пористом керамическом материале требуемых физико-химических характеристик (размер пор, пористость, проницаемость, концентрация каталитических добавок) для дегидрирования целевых углеводородов в зависимости от размера, и массы их молекул, и длины их свободного пробега, которой должны соответствовать характерные линейные размеры пористой среды при диффузионном потоке субстрата (парогазовой смеси).

Полученные пористые керамические каталитические конвертеры на основе Al2O3 могут быть использованы в химической и нефтехимической промышленности для получения полезных углеводородов, таких как альфа-метилстирол, стирол и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО КАТАЛИТИЧЕСКОГО КОНВЕРТЕРА И СПОСОБ ПОЛУЧЕНИЯ α-МЕТИЛСТИРОЛА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2750423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО КАТАЛИТИЧЕСКОГО КОНВЕРТЕРА И СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2750322C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2445165C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| СИАЛОНСОДЕРЖАЩИЙ МАТЕРИАЛ И КОМПОЗИЦИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2359944C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2568644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 1992 |

|

RU2032652C1 |

| Катализатор глубокой гидроочистки нефтяных фракций и способ его приготовления | 2019 |

|

RU2741303C1 |

Изобретение относится к производству каталитических конвертеров для получения непредельных олефиновых и диеновых углеводородов. Предложен способ получения каталитического конвертера на основе Al2O3 для дегидрирования С8-С9 углеводородов, включающий приготовление смеси порошков, прессование смеси в заготовку, проведение синтеза, отличающийся тем, что исходные компоненты берут в соотношении, мас. %: α-Al2O3 - 71-85, MgO - 3-6, SiC - 6-12, SiO2 - 3-6, Re2O7 - 1.5-2.5, WO3 - 1.5-2.5, прессование смеси осуществляют при давлении 25-70 МПа, а синтез проводят методом спекания при максимальной температуре 1200°С-1300°С. Технический результат - упрощение технологии создания каталитического конвертера (получение конвертера в одну стадию) для дегидрирования С8-С9 углеводородов, снижение зауглероживаемости конвертера до 0,5 мас. %. 3 ил., 1 табл., 4 пр.

Способ получения каталитического конвертера на основе Al2O3 для дегидрирования С8-С9 углеводородов, включающий приготовление смеси порошков, прессование смеси в заготовку, проведение синтеза, отличающийся тем, что исходные компоненты берут в соотношении, мас. %: α-Al2O3 - 71-85, MgO - 3-6, SiC - 6-12, SiO2 - 3-6, Re2O7 - 1.5-2.5, WO3 - 1.5-2.5, прессование смеси осуществляют при давлении 25-70 МПа, а синтез проводят методом спекания при максимальной температуре 1200°С - 1300°С.

| В.И | |||

| УВАРОВ И ДР | |||

| ОДНОСТАДИЙНЫЙ СИНТЕЗ КЕРАМИЧЕСКОГО КАТАЛИТИЧЕСКОГО КОНВЕРТЕРА СОСТАВА [RE,W]/Α-AL2O3 ДЛЯ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА В СТИРОЛ | |||

| СОВРЕМЕННАЯ ХИМИЧЕСКАЯ ФИЗИКА | |||

| XXXIII СИМПОЗИУМ | |||

| СБОРНИК ТЕЗИСОВ | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| С | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| А.С | |||

| ФЕДОТОВ И ДР | |||

| ВЛИЯНИЕ СОСТАВА И СПОСОБА ПРИГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ КОНВЕРТЕРОВ, СОДЕРЖАЩИХ РЕНИЙ И | |||

Авторы

Даты

2024-04-15—Публикация

2023-04-25—Подача