ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к сварочной горелке TIG (сварка вольфрамовым электродом в атмосфере инертного газа).

УРОВЕНЬ ТЕХНИКИ

В процессе сварки TIG используется электрическая дуга, создаваемая между неплавящимся вольфрамовым электродом и металлической заготовкой для получения сварного шва. При этом обычно используется присадочный металл, который подается вручную вдоль сварного шва. Поэтому, сварщик удерживает сварочную горелку с вольфрамовым электродом в одной руке, а присадочный металл - в другой руке. Сварочная горелка содержит средства для подачи защитного газа вокруг участка сварки, чтобы избежать окисления заготовки и появления некачественных сварных швов. Сварка TIG используется для получения высокоточных сварных швов.

В известных сварочных горелках в передней части горелки вокруг электрода находится керамическое сопло. Назначение сопла состоит в том, чтобы направлять защитный газ к месту сварки для обеспечения высококачественного шва. Как правило, керамическое сопло снабжено внутренней резьбой, которая соответствует внешней резьбе на корпусе металлической цанги, и предназначена для удержания сопла на передней части горелки.

Зачастую ограниченный срок службы керамического сопла связан с тем, что винтовая резьба становится «зернистой» и в конечном итоге больше не соответствует резьбе на корпусе цанги. В результате затрудняется достижение хорошего производственного допуска, что и приводит к уменьшению срока службы керамического сопла.

Сварочные горелки TIG обычно содержат полую заднюю крышку, предназначенную для защиты заднего конца вольфрамового электрода. Хотя, в принципе, вольфрам не «тратится» столь быстро, как сварочный металлический электрод при сварке MIG (сварка металлическим электродом в среде инертного газа), все же вольфрамовый электрод постепенно «истаивает», и поэтому обычно электроды поставляются длиной от 50 до 200 мм, а электрод в сварочной горелке медленно подается вперед в течение всего срока эксплуатации горелки. Сварщик, в зависимости от конкретной операции, выбирает длину вольфрамового электрода, который выступает из передней части горелки. Во время использования цанга сварочной горелки удерживает вольфрамовой электрод в нужном положении. Как правило, втулка затягивается, зажимая его в продольном направлении спереди металлическим корпусом цанги с закрытым передним концом и сзади - навинчиваемой крышкой. Как правило, и металлический корпус цанги, находящийся спереди, и задняя крышка прикрепляются стандартными винтами с правой резьбой. В результате цанга во время затягивания подвергается скручиванию. Если прикладывать немалые усилия, цанга повреждается, что ограничивает срок ее службы.

Задняя крышка должна плотно закрывать остальные части горелки при ее навинчивании, чтобы предотвращать утечку защитного газа из задней части горелки. Для этого обычно на задней крышке устанавливается уплотнительное кольцо, плотно прилегающее к основанию корпуса горелки. Опять же, для обеспечения герметичности требуется высокоточная сборка. Любое повреждение может привести к утечке газа из задней части горелки, и это существенно ограничивает долговечность задней крышки и корпуса горелки.

В процессе эксплуатации сильно накаляются передние части сварочной горелки. Наконечник вольфрамового электрода, передняя часть корпуса цанги и керамическое сопло подвергаются непосредственному воздействию жара от сварки. Этот жар постепенно передается на корпус и рукоятку горелки. При сильном нагреве рукоятки становится неудобно и небезопасно продолжать сварку, поэтому сварщику приходится прекращать работу до момента остывания оборудования. Защитный газ, помимо собственно защитных функций, обладает некоторым охлаждающим эффектом, а в некоторых сварочных горелках TIG для охлаждения используется непрерывный поток воды, который протекает через корпус горелки. Однако, нагрев горелки по-прежнему ограничивает время непрерывной работы сварщика.

Задачей изобретения является улучшение охлаждения сварочной горелки TIG при использовании более долговечных деталей

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом изобретения предлагается сварочная горелка TIG, содержащая корпус горелки, цангу для удержания вольфрамового электрода и заднюю крышку, причем цанга проходит через отверстие в корпусе горелки от передней части корпуса горелки до задней части корпуса горелки и соединяется непосредственно с задней крышкой с помощью винтовой резьбы, причем цанга обращена назад к передней секции корпуса горелки, чтобы закрывать цангу и удерживать вольфрамовой электрод при затягивании винтовой резьбы.

Привинчивание цанги непосредственно на задней крышке и ее растяжение в продольном направлении для прикрытия цанги уменьшает возможное повреждающее усилие, вызываемое скручиванием, которым характеризуются известные конструкции, когда цанга затягивается сжатием с обоих концов при помощи противоположно направленных винтов.

Предпочтительно, чтобы цанга и корпус горелки соединялись с помощью шпоночного соединения для предотвращения возможного вращения втулки относительно корпуса горелки при вставке цанги в корпус горелки. Тогда цангу можно будет легко закрывать путем вращения винта задней крышки. Предпочтительно шпоночное соединение предусматриваются на задней части цанги, как можно ближе к винту, соединяющему цангу с задней крышкой или даже с самим винтом. Тогда реакция на скручивающие силы, поступающие от винта, обеспечивается в продольном направлении, в близкой от винта точке, что позволяет избежать дополнительного скручивания в продольном направлении винта, что привело бы к соответствующей реакции в области передней части втулки. Кроме того, благодаря шпоночному соединению можно отрегулировать положение вольфрамового электрода при высокой температуре без настоятельной необходимости выполнять разборку передней части горелки.

Передняя часть корпуса горелки может содержать внутренний конус, а снаружи цанги может находиться соответствующий внешний конус, так что цанга закрыта для захвата вольфрамового электрода, когда она оттягивается назад за счет затягивания задней крышки.

Опытным путем было установлено, что оптимальный угол для конусов составляет около 30 градусов, например, от 25 до 35 градусов, наиболее предпочтительно, в диапазоне от 28 до 32 градусов, от 29 до 31 градуса или от 30 градусов до ближайшей степени. Данный оптимальный угол значительно облегчает процедуру разборки.

Предпочтительно предусмотрена выемка в цанге в передней части конуса, таким образом, передняя часть конуса на цанге может полностью вставляться в корпус горелки, к примеру, на 1 мм. Перед выемкой может находиться плечо, предотвращающее дальнейшее затягивание цанги назад, в корпус горелки, когда он уже полностью закрыт. Вследствие этого, не происходит чрезмерного затягивания и можно гарантировать наличие достаточного пространства для прохождения через цангу необходимого объема защитного газа.

Предпочтительно цанга включает секцию теплоотвода, которая проходит через корпус горелки при ее установке. Секция теплоотвода содержит охлаждающие каналы, которые во время использования позволяют охлаждающему газу или жидкости отводить тепло от цанги. Как в вариантах с газовым, так и с жидкостным охлаждением, каналы охлаждения существенно улучшают характеристики процесса охлаждения и приводят к снижению температуры, позволяя сварщику работать дольше, не делая перерывы на охлаждение оборудования.

Цанга, предпочтительно, выполняется из латуни. Обычно, в известных конструкциях корпус цанги и цанга выполняется из меди. Тем не менее, перенос тепла в рукоятку уменьшается за счет использования латуни, что увеличивает срок ее пребывания в не сильно нагретом состоянии.

Интегрированная газовая линза может располагаться вокруг передней части цанги и может находиться в выемке между конусовидной секцией и плечом. Использование газовой линзы для более точного направления потока защитного газа хорошо известно, но в известных конструкциях газовая линза находится перед цангой, что увеличивает длину горелки. Применение газовой линзы, встроенной в переднюю часть цанги, возможно в такой конструкции, где цанга служит передней металлической частью и позволяет не увеличивать общую длину горелки, обеспечивая использование преимуществ от применения газовой линзы. Однако при использовании интегрированной газовой линзы может возникнуть необходимость в использовании немного более широкого керамического сопла.

В соответствии со вторым аспектом изобретения предложена сварочная горелка TIG, включающая корпус горелки и заднюю крышку, причем задняя крышка прикрепляется к корпусу горелки винтовой резьбой, при этом корпус горелки заполнен упругим материалом, а задняя крышка содержит коническую переднюю секцию для стыковки и поддержки уплотнения в месте соединения с корпусом горелки, заполненным упругим материалом.

Задняя крышка может непосредственно крепиться к корпусу горелки с помощью винтовой резьбы, как это практикуется в известном уровне техники, или, альтернативно, может быть косвенно прикреплена, например, посредством винтовой резьбы, к цанге, вставленной через корпус горелки спереди, в соответствии с первым аспектом изобретения.

Обнаружено, что наличие уплотнения между задней крышкой и корпусом горелки в целях предотвращения утечки защитного газа является более эффективным, надежным и долговечным, чем при использовании известной технологии, предусматривающей применение уплотнительного кольца.

При формовке корпуса горелки может быть использован термостойкий материал на основе силикона. Основной корпус задней крышки может быть изготовлен из теплостойкого фенольного пластика.

Согласно третьему аспекту изобретения, предложена сварочная горелка TIG, содержащая корпус горелки, металлическую переднюю секцию для удержания вольфрамового электрода и проводящего электричество вольфрамового электрода, и керамическое сопло, окружающее металлическую переднюю секцию, характеризующееся тем, что между металлической передней секцией и керамическим соплом предусмотрена разделительная теплоизолирующая прокладка, причем разделительная теплоизолирующая прокладка крепится к металлической передней секции на заднем конце металлической передней секции и заднем конце металлической передней части и задней части разделительной теплоизолирующей прокладки, и разделительная теплоизолирующая прокладка, проходя вперед от крепления, расположена на определенном расстоянии от металлической передней секции, и керамического сопла, и контактирует с разделительной теплоизолирующей прокладкой дальше от крепления, когда керамическое сопло установлено, и горелка готова к использованию.

Разделительная теплоизолирующая прокладка находится между металлической передней частью горелки и соплом, причем сопло удерживается снаружи от разделительной теплоизолирующей прокладки при установке.

Предпочтительно, металлическая передняя секция содержит охлаждающий канал для протекания охлаждающего газа или флюида, причем охлаждающий канал простирается до продольной точки, соответствующей точке крепления между разделительной теплоизоляционной прокладкой и металлической передней секцией. В качестве альтернативы, терморазрыв может быть выполнен в виде полой стенки металлической передней секции.

В идеале разделительная теплоизоляционная прокладка изготавливается из материала с относительно низкой теплопроводностью. Например, установлено, что вполне подходит нержавеющая сталь. Теплопроводность нержавеющей стали ниже, чем теплопроводность латуни и меди, которые обычно используются для формирования металлической передней секции. Предпочтительно, что разделительная теплоизоляционная прокладка сужается внутрь, к передней части горелки. Керамическое сопло может также иметь конический внутренний профиль.

Коническая разделительная теплоизолирующая прокладка гарантирует, что сопло удерживается в центре, в устойчивом положении относительно металлической передней части горелки.

Предпочтительно, разделительная теплоизолирующая прокладка крепится к металлической передней части горелки с помощью винтовой резьбы. Разделительная теплоизолирующая прокладка может привинчиваться для прилегания к плечу на металлической передней секции. Для некоторых вариантов реализации изобретения винтовая резьба и плечо являются единственными точками контакта между разделительной теплоизолирующей прокладкой и металлической передней частью горелки. Разделительная теплоизолирующая прокладка, предпочтительно, выступает вперед, за винтовую резьбу. Предпочтительно по меньшей мере две трети разделительной теплоизолирующей прокладки находится перед резьбой. Однако в идеале секция разделительной теплоизолирующей прокладки перед винтовой резьбой идеально отделяется от металлической передней секции, например, приблизительно на 0,5 мм, поэтому отсутствует непосредственный контакт.

Предусмотрены продольные прорези вдоль части разделительной теплоизолирующей прокладки, которая выступает вперед, за винтовую резьбу. Продольные прорези позволяют слегка сжимать разделительную теплоизоляционную прокладку, когда керамическое сопло располагается над разделительной теплоизоляционной прокладкой. При сжатии разделительная теплоизоляционная прокладка выступает наружу на керамическое сопло, из внутренней части керамического сопла. Поэтому керамическое сопло удерживается с помощью разделительной теплоизоляционной прокладки, которая захватывает изнутри сопло. Часть разделительной теплоизоляционной прокладки, которая проходит перед винтовой резьбой, при наличии прорезей, представляет собой ряд листовых пружин, которые давят на внутреннюю поверхность керамического сопла и захватывают ее.

Можно использовать выполненную из эластичного материала ленту, один конец ленты протягивается вокруг передней части корпуса горелки, другой конец ленты протягивается вокруг задней части керамического сопла, что обеспечивает герметичное уплотнение между соплом и корпусом горелки.

Полоса может быть изготовлена, например, из силикона. На внутренних поверхностях ленты могут предусматриваться ребра для обеспечения лучшего сцепления и качественного уплотнения между корпусом горелки и/или керамическим соплом. Ребро может устанавливаться на передней части корпуса горелки, так что, после установки, ребро на внутренней стороне полосы оказывается позади ребра, находящегося снаружи корпуса горелки. Аналогично, ребро может предусматриваться снаружи керамического сопла, если это необходимо. Предпочтительно, когда передняя внешняя часть корпуса горелки, которая содержит ребро и непосредственно соединяется с полосой, выполняется из силикона или какого-либо иного термостойкого материала.

Удержание керамического сопла на корпусе горелки с помощью разделительной прокладки (и, возможно, полосы) имеет преимущества по сравнению с известным способом, состоящим в применении винтовой резьбы, поскольку гарантирует улучшенные тепловые характеристики. Кроме того, керамическое сопло может прослужить дольше, поскольку незначительное повреждение, препятствующее функционированию винтовой резьбы, не будет препятствием для удержания керамического сопла в нужном положении с помощью разделительной теплоизоляционной прокладки.

Многие варианты реализации изобретения включают признаки из большого числа аспектов изобретения.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для лучшего понимания изобретения и более четкого представления его сути, способов ввода в действие, предпочтительные варианты реализации описываются со ссылкой на прилагаемые фигуры, на которых:

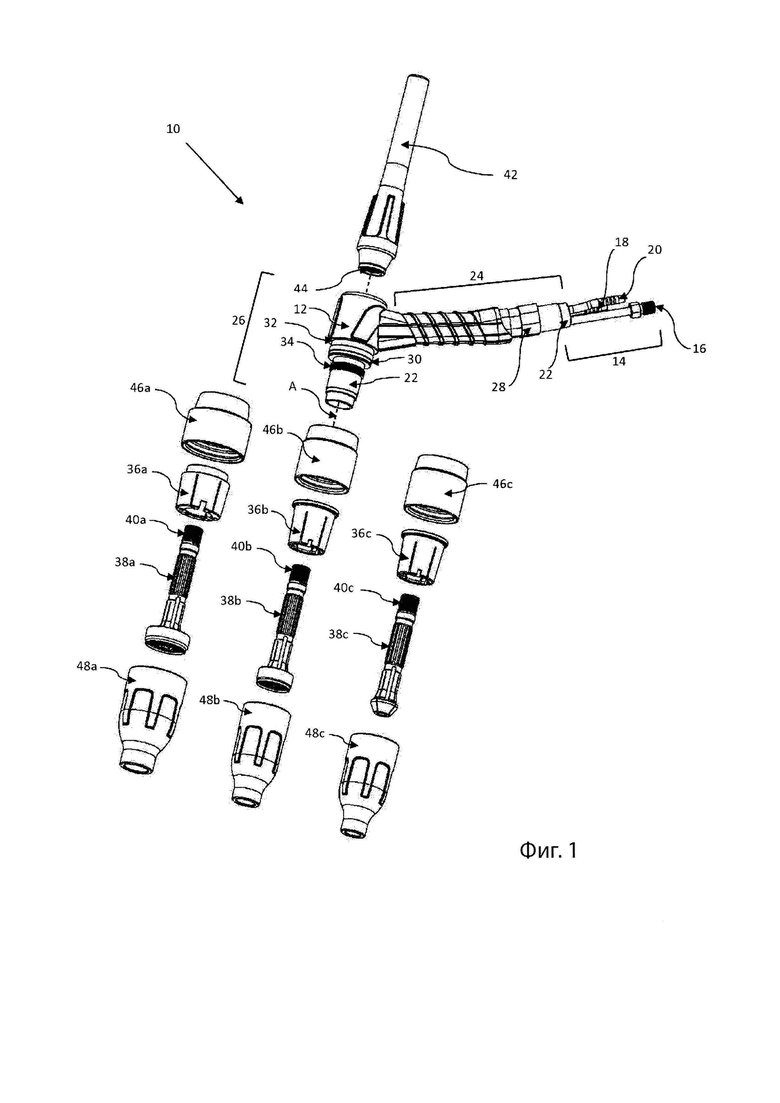

на Фиг. 1 проиллюстрирован вид в перспективе сварочной горелки TIG с жидкостным охлаждением в соответствии с изобретением, включая три различных варианта для цанги, разделительной теплоизоляционной прокладки, сопла и ленты;

на Фиг. 2 проиллюстрирован вид в перспективе задней крышки сварочной горелки TIG, проиллюстрированной на Фиг. 1;

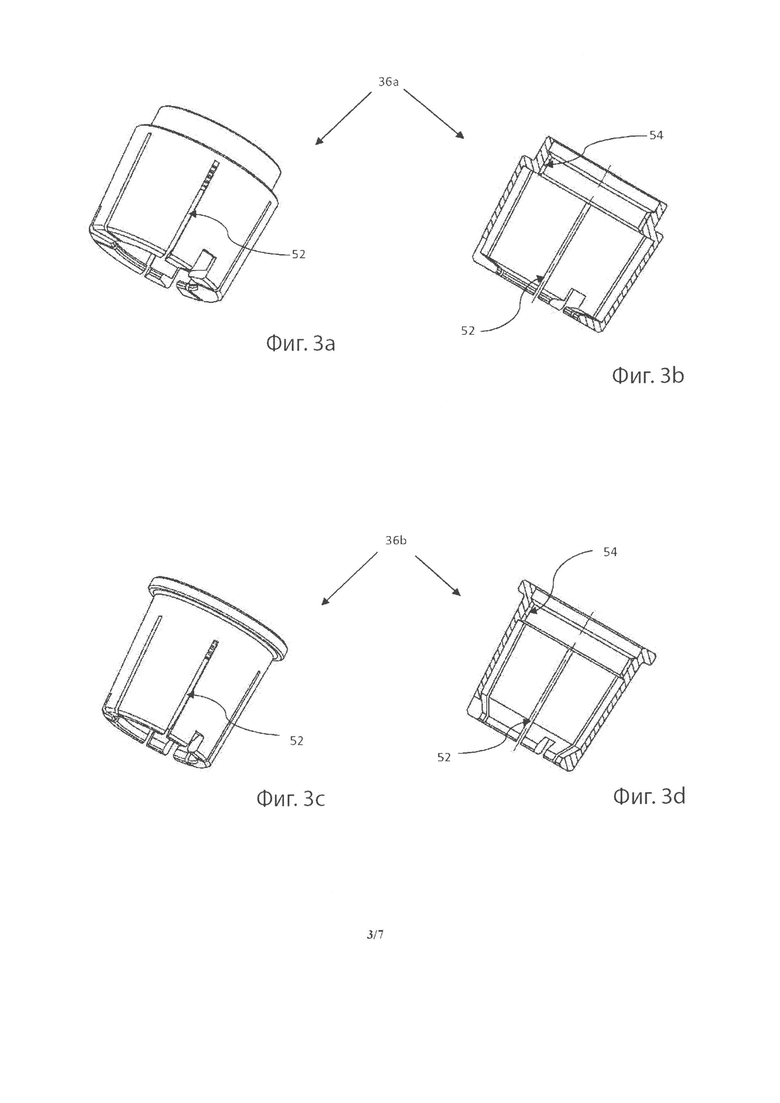

на Фиг. 3 проиллюстрирован вид в перспективе двух различных вариантов разделительной теплоизоляционной прокладки сварочной горелки TIG, проиллюстрированной на Фиг. 1;

на Фиг. 4 проиллюстрирован вид в перспективе цанги, являющейся частью сварочной горелки TIG, проиллюстрированной на Фиг. 1;

на Фиг. 5 проиллюстрирован вид в перспективе цанги с интегрированной газовой линзой, которая является альтернативным вариантом цанги сварочной горелки TIG, проиллюстрированной на Фиг. 1;

на Фиг. 6 проиллюстрирован разрез сварочной горелки TIG, проиллюстрированной на Фиг. 1, где проиллюстрированы каналы для потоков жидкости и газа; и

на Фиг. 7 проиллюстрирован разрез охлаждаемой газом сварочной горелки TIG в соответствии с изобретением, которая снабжена встроенной цангой вместе с интегрированной газовой линзой, как проиллюстрировано на Фиг. 5.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Обратимся сначала к Фиг. 1, на которой охлаждаемая газом сварочная горелка TIG проиллюстрирована в общем случае поз. 10. Горелка проиллюстрирована в разобранном состоянии, проиллюстрированы три разных варианта цанги, сопла, разделительной теплоизоляционной прокладки и ленты.

Горелка содержит корпус горелки 12. Корпус горелки содержит стыковочную секцию 14 для присоединения горелки к сварочному аппарату. Стыковочная секция 14 содержит впускное отверстие 16 для охлаждающей жидкости и выпускное отверстие 18 для охлаждающей жидкости и входное отверстие 20 для защитного газа. Впускным отверстием для жидкости и выпускными отверстиями 16, 11 и впускным отверстиями 20 для газа служат медные трубки. Медные трубки припаяны к корпусу из латуни 22. Медные трубки и корпус из латуни образуют вместе хороший электрический проводник, поэтому их также можно использовать для электрического подключения сварочной горелки к сварочному аппарату, причем электрическое напряжение может подаваться на горелку для формирования дуги и выполнения сварки.

Латунный корпус проходит вдоль секции горловины 24 и головной секции 26 горелки 10. Латунный корпус 22 обматывается изоляционным материалом, например силиконовым каучуком. Секция горловины 24 содержит место для размещения литой рукоятки 28 в виде изолирующего корпуса (не проиллюстрирована на фигурах).

Изолирующий корпус может быть изготовлен из жесткого пластика и может быть, например, закреплен или привинчен над нижней частью горловинной части литого латунного корпуса 22. Изолирующий корпус 28 проходит от секции горловины 24, образуя рукоятку сварочной горелки.

Латунный корпус 22 в головной секции 26 является полым, то есть отверстие проходит полностью через латунный корпус 22 по линии, обозначенной А.

Передняя часть 30 изолированной головной секции горелки 26 содержит ребро 32. Нижняя часть неизолированной (латунной) головной части горелки 26 содержит наружную винтовую резьбу 34.

Для сборки горелки одна из разделительных теплоизоляционных прокладок 36а, 36b, 36с навинчивается на винтовую резьбу 34 на передней части латунного корпуса 22. Затемодна из цанг 38а, 38b, 38с проходит через центр разделительной теплоизоляционной прокладки 36а, b, с и через отверстие в головной секции 26 латунного корпуса 22. Каждая из цанг 38а, b, с содержит внешнюю винтовую резьбу 40а, b, с и данная винтовая резьба 40а, b, с соответствует внутренней винтовой резьбе 44 на передней части задней крышки 42. Следовательно, цанга 38а, b, с, корпуса горелки 12 и задней крышки 42 могут удерживаться вместе при завинчивании внутренней резьбы 44 задней крышки 42 на наружную резьбу 40а, b, с цанг 38а, b, с.

После установки цанги лента 46а, b, с растягивается вокруг передней изолированной секции 30 корпуса горелки 12. Ребро 32 на корпусе горелки помогает удерживать ленту 46а, b, с на корпусе горелки 12, и, предпочтительно, лента 46а, b, с также имеет одно или несколько внутренних ребер. Затем сопло 48а, b, с устанавливается поверх разделительной теплоизоляционной прокладки 36а, b, с. Сопло 48а, b, с центрируется и удерживается разделительной теплоизоляционной прокладкой 36а, b, с. Передняя часть ленты 46а, b, с растягивается по задней части сопла 48а, b, с. По меньшей мере, одно ребро (не проиллюстрировано на фигуре) предусмотрено на внутренней стороне ленты 46а, b, с, которое способствует охвату ленты вокруг задней части керамического сопла 48а, b, с. В некоторых других вариантах реализации изобретения возможно наличие ребра (ребер) вокруг наружной поверхности задней части сопла.

Сопла могут иметь разные формы, размеры, диаметры и длину в соответствии с конкретными требованиями к сварке.

На Фиг. 2 более подробно проиллюстрирована задняя крышка 42. Задняя крышка имеет удлиненную форму, она полая внутри, поэтому может удерживать заднюю часть вольфрамового электрода. Крышка открыта на конце, который обращен к используемому корпусу горелки 12 (нижний конец, как проиллюстрировано на Фиг. 2). Задняя крышка изготовлена из пластмассы и имеет на открытом конце латунную резьбовую вставку 50. Внешняя сторона открытого конца сужена. Угол наклона α, предпочтительно, составляет 30 градусов.

При сборке горелки коническая передняя часть задней крышки 42 образует уплотнение с наполненным силиконом корпусом горелки 12. По этой причине наполненный силиконом корпус горелки 12 проходит, по существу, позади латунного корпуса 22 головной части горелки 26. Задние крышки могут иметь различные длины и легко заменяются на горелке в соответствии с различными требованиями, например, в связи с ограниченным доступом к месту сварки может потребоваться задняя крышка с уменьшенной длиной.

На Фиг. 3 проиллюстрированы разделительные теплоизоляционные прокладки 36а, b. Каждая из теплоизоляционных прокладок изготовлена из нержавеющей стали, и каждая из них, по существу, представляет коническую удлиненную оболочку, которая расширяется к задней части (как проиллюстрировано на верхней части Фиг. 3) и сужается к передней части. Продольные прорези 52 проходят от передней части каждой разделительной теплоизоляционной прокладки, например, на две трети длины разделительной теплоизоляционной прокладки. Прорези равномерно распределены по окружности разделительной теплоизоляционной прокладки, например, пять прорезей разнесены на 72°. Листы из нержавеющей стали, определяемые прорезями, образуют листовые пружины, и поэтому, когда сопло 48а, b, с выдвигается на переднюю часть разделительной теплоизоляционной прокладки 36а, b, с, листы деформируются вовнутрь, но выталкиваются наружу, на внутреннюю поверхность сопла 48, а, b, с, удерживая сопло на месте, на разделительной теплоизоляционной прокладке. Каждая из разделительных теплоизоляционных прокладок 36а, b содержит внутреннюю винтовую резьбу 54 вблизи заднего конца разделительной теплоизоляционной прокладки. Внутренняя винтовая резьба 54 соответствует винтовой резьбе (34, как проиллюстрировано на Фиг. 1) на латунном корпусе 22 головной части горелки 26, таким образом, разделительная теплоизоляционная прокладка может привинчиваться к латунному корпусу 22. Разделительная теплоизоляционная прокладка предназначена для поддержки термического разрыва между соплом и корпусом 22, предотвращая передачу в корпус 22 генерируемого в процессе сварки тепла.

На Фиг. 4 подробно проиллюстрирована цанга 38с. Цанга содержит заднюю крепежную секцию 56, центральную секцию теплоотвода 58 и переднюю зажимную секцию 60. Задняя крепежная секция 56 содержит внешнюю винтовую резьбу 40с, которая соответствует внутренней резьбе на резьбовой вставке (50, как проиллюстрировано на Фиг. 2) задней крышки (42, как проиллюстрировано на Фиг. 1, 2). Кроме того, продольная прорезь 62 проходит от задней части цанги 38с, разрезая винтовую резьбу, и заканчивается перед резьбой 40с. Ребро 64 предусмотрено на конце винтовой резьбы, а прорезь 62 проходит также через ребро 64. Ребро 64 поддерживает плечо для ограничения того, как далеко цанга 38с может завинчиваться в заднюю крышку (42).

Прорезь соответствует положению штифта, который проходит от внутренней стенки полого латунного корпуса головной части горелки (26). Когда цанга 38с проходит через отверстие в корпусе латуни, штифт соскальзывает в прорезь 62. Штифт и прорезь 62 предотвращают вращение цанги 38с относительно латунного корпуса (22).

Это гарантирует, что цанга 38с может быть затянута на задней крышке (42) просто при удержании горелки (например, за рукоятку) и вращении задней крышки (42).

Секция теплоотвода 58 цанги 38с содержит выступы 65 и каналы 61, проходящие между выступами 65. При использовании горелки защитный газ проходит через каналы 61 на своем пути от впуска (20) для газа и выходит из передней части сопла (48с). Таким образом, горелка охлаждается.

Передняя зажимная секция 60 цанги 38с является частью, которая захватывает вольфрамовой электрод, когда цанга 38с закрыта. Предусмотрена коническая секция 66, которая шире к передней части цанги 38с и более узкая к задней части. При использовании горелки коническая секция 66 проходит в передней части отверстия в латунном корпусе (22) головной части горелки (26). Когда цанга 38с отводится назад, затягивая винтовую резьбу 40с на задней крышке 42, более широкие части конической секции 66 втягиваются в отверстие в латунном корпусе (22) головной части (26). Это приводит к закрытию лапок цанги 38с для удержания вольфрамового электрода. Предпочтительно, чтобы передняя часть отверстия в латунном корпусе (22) сужалось вовнутрь для соответствия конусу 66 цанги 38с. Поэтому лапки будут перемещаться от полностью открытого до полностью закрытого состояний при очень небольшом перемещении цанги 38с из открытого положения, когда передняя кромка конической секции 66 располагается на одном уровне с отверстием корпуса (22) головной части (26), в закрытое положение, когда передняя кромка конической секции 66 утоплена в отверстии корпуса (22) головной части (26), например, на 0,5 мм. Перед передним краем конической секции 66 предусмотрена выемка 68. Выемка 68 вместе с продольными прорезями 70, ведущими через коническую секцию 66, формирует каналы потока газа так, чтобы защитный газ проходил из каналов 61 секции теплоотвода 58 через переднюю часть цанги 38с и выходил из сопла.

На Фиг. 5а и 5b проиллюстрирован альтернативный вариант цанги 38b. Цанга 38b имеет крепежную секцию 56 и секцию теплоотвода 58. Эти части, по существу, идентичны таковым для цанги 38с, проиллюстрированной на Фиг. 4. Зажимная секция 60 также содержит коническую секцию 66, выемку 68 и продольные прорези 70. Однако альтернативный вариант цанги 38b содержит интегрированную газовую линзу 72. Газовая линза 72 относится к известному типу и содержит набор ячеек, находящихся на пути защитного газа, которые служат для направления защитного газа, обеспечивает более равномерный поток и улучшает характеристики сварки. Газовая линза 72 интегрирована в цангу. Это достигается путем создания круговых прорезей вокруг лапок цанги. Внутренние кольца узла газовых линз 72 удерживаются в круговых прорезях. Это позволяет установить газовую линзу вокруг лапок цанги, тогда длина горелки при использовании газовой линзы не увеличится. Преимущества газовой линзы можно реализовать без увеличения длины и веса горелки.

На Фиг. 6 проиллюстрирована полностью собранная сварочная горелка. Части горелки, проиллюстрированной на фигуре, вырезаны, чтобы можно было следить за потоком газа и жидкости.

Лента 46с, проиллюстрированная на Фиг. 6, обеспечивает газонепроницаемое уплотнение между соплом и корпусом горелки. Лента 46с проиллюстрирована в поперечном сечении, видны внутренние ребра на полосе, причем оба ребра, где лента 46с контактирует с корпусом горелки и где лента контактирует с соплом 48с.

В задней части корпуса горелки виден штифт 63. Штифт 63 соответствует прорези (62) в цанге 38с, что предотвращает вращение цанги 38с относительно корпуса горелки, когда она полностью вставлена в отверстие корпуса горелки. Также видно, что на Фиг. 6 проиллюстрирована простирающаяся силиконовая формовка позади латунного корпуса 22 головной части горелки 26. Силиконовая формовка проходит за латунным корпусом 22 почти на всем протяжении конической части задней крышки 42. Вместе с задней крышкой 42, полностью затянутой на цанге 38с, коническая часть задней крышки 42 образует газонепроницаемое уплотнение с силиконовой формовкой головной части горелки 26, предотвращающее утечку защитного газа из задней части горелки.

Передняя часть латунного корпуса 22 горелки также показана в поперечном сечении, на котором также видна коническая вставка, соответствующая конической секции 66 цанги 38с.

Поток защитного инертного газа через сварочную горелку 10 обозначен стрелками. С конца входной трубки 20 в верхней части горловины (как проиллюстрировано слева на Фиг. 6) защитный газ протекает в каналах (61) цанги 38с между цангой 38с и внутренней стенкой латунного корпуса головной части горелки 26. Затем газ проходит через прорези (70) в лапках цанги 38с, и затем выходит из небольшого зазора между цангой 38с и передним краем латунного корпуса латуни 22 в самой передней части выемки (68) в цанге 38с. Затем газ направляется к месту выполнения сварки через сопло 48с.

Латунный корпус 22 головной части 26 горелки 10 имеет полую стенку. Вследствие этого формируется заполненная жидкостью рубашка, которая позволяет охлаждающей жидкости проходить из впускного отверстия для жидкости 16 в полую стенку латунного корпуса латуни, а затем выходить из выпускного отверстия 18 для жидкости. Рубашка, заполненная жидкостью, обозначена числом 74.

Разделительная теплоизоляционная прокладка 36с проиллюстрирована на горелке с резьбой 54, ввинченной в латунный корпус 22. Из поперечного сечения, проиллюстрированного на Фиг. 6, видно, что разделительная теплоизоляционная прокладка 36 находится в контакте с латунным корпусом только через резьбу 54, и только - через заднюю часть резьбы. Части разделительной теплоизоляционной прокладки 36с, которые расположены перед резьбой 54, расположены на расстоянии от латунного корпуса 22. Таким образом, уменьшается теплопередача из сопла латунному корпусу. Следует также отметить, что малая часть латунного корпуса, которая контактирует с разделительной теплоизоляционной прокладкой, по существу, расположена в центральной части относительно полого участка стенки, который охлаждается жидкостью. Вследствие этого, увеличивается время проведения сварочных работ, которое обычно ограничивается сильным нагревом рукоятки.

На Фиг. 7 проиллюстрирован вариант реализации горелки с газовым охлаждением, которая проиллюстрирована на Фиг. 6. Опять же, стрелки показывают поток газа через горелку. Поток газа идентичен потоку в горелке, проиллюстрированной на Фиг. 6, который проходит через каналы в цанге 38b, и затем направленный соплом выходит вовне в передней части горелки. Вариант цанги с газовой линзой 38b проиллюстрирован на Фиг. 7, но также цанга 38с без газовой линзы может устанавливаться на горелке, охлаждаемой газом 10'.

Конструкция латунного корпуса 22 горелки 10' снова почти идентична конструкции горелки 10. Латунный корпус 22 имеет полую стенку, но жидкость не протекает внутри полости. Вместо этого полость 75 в латунном корпусе 22 формирует тепловой разрыв, изолирующий внешнюю часть латунного корпуса от внутренней части. Это уменьшает перенос тепла от сопла 48b, который ближе всех к горячему объекту сварки, в латунный корпус 22, а затем к рукоятке горелки 10'. Опять же, разделительная теплоизоляционная прокладка 36b находится только в контакте с латунным корпусом 22 на небольшой площади, причем площадь контакта, по существу, занимает центральное положение на всей площади полого термического разрыва 75.

Горелки 10, 10' удерживают сопла 48а, b, с с помощью разделительной теплоизоляционной прокладки с целью охвата сопла изнутри. Поэтому сопла 48а, b, с не нуждаются в винтовой резьбе, что увеличивает возможные производственные допуски, снижает стоимость и повышает долговечность горелки. Цанга 38а, b, с также будет длиннее, чем для аналогичных известных горелок, поскольку не подвержена скручивающим усилиям при затягивании. Скручивание при вращении задней крышки 42 в значительной степени испытывает сопротивление в продольном направлении в области, очень близко расположенной к задней крышке 42, оказываемое штифтом 63 в прорези 62.

Газонепроницаемое уплотнение на задней части горелки 10, 10' также более надежное и долговечное, чем в известных конструкциях. Коническая передняя часть задней крышки 42, которая плотно прилегает к силиконовой формовке позади задней части латунного корпуса 22, обеспечивает высококачественное уплотнение.

Наконец, горелка 10, 10' имеет отличные тепловые характеристики по сравнению с известными конструкциями. Сопло соединено с корпусом горелки с помощью разделительной теплоизоляционной прокладки 36а, b, с. Разделительная теплоизоляционная прокладка изготовлена из нержавеющей стали, которая имеет более низкую теплопроводность, чем латунь или медь, а площадь контакта между разделительной теплоизоляционной прокладкой и латунным корпусом очень мала. Кроме того, при контакте разделительной теплоизоляционной прокладки с латунным корпусом, имеется либо тепловой разрыв, либо присутствует канал жидкостного охлаждения, ограничивающий тепло, передаваемое рукоятке горелки.

Варианты реализации изобретения, описанные выше, представлены только в качестве примера, и различные изменения и модификации будут очевидны для специалистов в данной области техники без отхода от объема настоящего изобретения, как определено прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2002 |

|

RU2280545C2 |

| СВАРОЧНАЯ ГОРЕЛКА | 2018 |

|

RU2734535C1 |

| Горелка для сварки магнитоуправляемой дугой | 1987 |

|

SU1489938A1 |

| МАЛОГАБАРИТНАЯ ГОРЕЛКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2242343C1 |

| Горелка для плазменной обработки | 1982 |

|

SU1075532A1 |

| Горелка для дуговой сварки в среде защитных газов | 1975 |

|

SU592540A1 |

| Горелка для сварки неплавящимся электродом | 1991 |

|

SU1814602A3 |

| ГОРЕЛКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ПОГРУЖЕННЫМ ЭЛЕКТРОДОМ | 2006 |

|

RU2316695C1 |

| МАЛОГАБАРИТНАЯ ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 2007 |

|

RU2358846C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

Изобретение относится к области сварочного производства. Сварочная горелка TIG содержит корпус горелки, цангу для удержания вольфрамового электрода и заднюю крышку, через которую проходит цанга с возможностью притягивания назад при затяжке винтовой резьбы для закрытия цанги и удерживания вольфрамового электрода, при этом между цангой и корпусом горелки расположено шпоночное соединение для предотвращения вращения цанги относительно корпуса горелки. В одном из вариантов корпус горелки может быть покрыт упругим материалом, а задняя крышка содержит коническую переднюю часть для стыковки и уплотнения с корпусом горелки посредством упругой формовки. В другом варианте горелка может дополнительно содержать керамическое сопло и разделительную теплоизоляционную прокладку, которая прикреплена своим задним концом к металлической передней части горелки, которая содержит термический разрыв в виде полости или канал для охлаждения. Использование изобретения позволяет повысить надежность и долговечность горелки. 3 н. и 20 з.п. ф-лы, 7 ил.

1. Сварочная горелка TIG, содержащая корпус горелки, цангу для удержания вольфрамового электрода и заднюю крышку, в которой цанга проходит через отверстие в корпусе горелки из фронтальной части корпуса горелки к задней части корпуса горелки и соединена непосредственно с задней крышкой при помощи винтовой резьбы, при этом цанга выполнена с возможностью притягивания назад к передней части корпуса горелки при затяжке винтовой резьбы для закрытия цанги и удерживания вольфрамового электрода, а между цангой и корпусом горелки расположено шпоночное соединение для предотвращения вращения цанги относительно корпуса горелки, когда цанга вставлена в корпус горелки.

2. Сварочная горелка TIG по п. 1, в которой шпоночное соединение расположено на задней части цанги.

3. Сварочная горелка TIG по п. 1, в которой передняя часть отверстия в корпусе горелки выполнена с внутренним конусом и/или за наружной стороной цанги расположен внешний конус с обеспечением закрытия цанги для захвата вольфрамового электрода, когда она оттянута назад за счет затягивания задней крышки.

4. Сварочная горелка TIG по п. 3, в которой угол указанного конуса и/или конусов составляет от 25 до 35 градусов.

5. Сварочная горелка TIG по п. 4, в которой угол указанного конуса и/или конусов составляет от 28 до 32 градусов.

6. Сварочная горелка TIG по п. 5, в которой угол указанного конуса и/или конусов составляет от 29 до 31 градуса.

7. Сварочная горелка TIG по п. 6, в которой угол указанного конуса и/или конусов составляет 30 градусов.

8. Сварочная горелка TIG по любому из пп. 3-7, в которой цанга выполнена с выемкой, расположенной спереди от указанного конуса.

9. Сварочная горелка TIG по любому из пп. 1-8, в которой цанга содержит центральную секцию теплоотвода, содержащую каналы для прохода потока газа, охлаждающего указанную цангу при использовании.

10. Сварочная горелка TIG по любому из пп. 1-9, в которой цанга выполнена из латуни.

11. Сварочная горелка TIG по любому из пп. 1-10, содержащая интегрированную газовую линзу вокруг передней части цанги.

12. Сварочная горелка TIG по п. 11, в которой указанная газовая линза расположена в нижней части по направлению от конической части цанги.

13. Сварочная горелка TIG, содержащая корпус горелки и заднюю крышку, прикрепленную к корпусу горелки с помощью винтовой резьбы, при этом корпус горелки покрыт упругим материалом, а задняя крышка содержит коническую переднюю часть для стыковки и уплотнения с корпусом горелки посредством упругой формовки.

14. Сварочная горелка TIG по п. 13, в которой указанная формовка выполнена силиконовой.

15. Сварочная горелка TIG по п. 13 или 14, в которой указанная задняя крышка прикреплена к корпусу горелки путем навинчивания задней крышки на цангу, вставленную через корпус горелки из передней части этого корпуса.

16. Сварочная горелка TIG, содержащая корпус горелки, металлическую переднюю часть корпуса горелки, включающую в себя цангу для удержания вольфрамового электрода и подвода электричества к электроду, и керамическое сопло, окружающее металлическую переднюю часть, при этом между металлической передней частью и указанным керамическим соплом расположена разделительная теплоизоляционная прокладка, которая прикреплена своим задним концом к металлической передней части и расположена продольно вперед от указанного крепления на заданное расстояние от металлической передней части, а керамическое сопло установлено с контактом с разделительной теплоизоляционной прокладкой впереди от указанного крепления, причем

металлическая передняя часть содержит термический разрыв в виде полости или канал для охлаждения, расположенный продольно по меньшей мере до точки крепления между разделительной теплоизоляционной прокладкой и металлической передней частью.

17. Сварочная горелка TIG по п. 16, в которой разделительная теплоизоляционная прокладка изготовлена из материала, имеющего более низкую теплопроводность, чем металлическая передняя часть.

18. Сварочная горелка TIG по п. 17, в которой разделительная теплоизоляционная прокладка выполнена из нержавеющей стали, а металлическая передняя часть выполнена из латуни и/или меди.

19. Сварочная горелка TIG по любому из пп. 16-18, в которой разделительная теплоизоляционная прокладка выполнена сужающейся внутрь к передней части горелки.

20. Сварочная горелка TIG по п. 19, в которой керамическое сопло выполнено с коническим внутренним профилем.

21. Сварочная горелка TIG по любому из пп. 16-20, в которой разделительная теплоизоляционная прокладка прикреплена к металлической передней части посредством винтовой резьбы.

22. Сварочная горелка TIG по п. 21, в которой по меньшей мере две трети длины разделительной теплоизоляционной прокладки расположено в передней части винтовой резьбы без контакта с металлической передней частью.

23. Сварочная горелка TIG по любому из пп. 16-22, в которой вдоль разделительной теплоизоляционной прокладки частично выполнены продольные прорези, проходящие от передней части разделительной теплоизоляционной прокладки с образованием листовых пружин между этими прорезями.

| DE 19537988 C1, 31.10.1996 | |||

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| МАЛОГАБАРИТНАЯ ГОРЕЛКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2003 |

|

RU2242343C1 |

| EP 2857136 A1, 08.04.2015 | |||

| US 4145595 A, 20.03.1979 | |||

| WO 2013184742 A1, 12.12.2013 | |||

| US 2004050824 A1, 18.03.2004. | |||

Авторы

Даты

2021-06-29—Публикация

2017-06-15—Подача