Изобретение относится к огнеупорной промышленности и может быть использовано при изготовлении плотного-. спеченного периклазового клинкера из пыли, уловленной из отходящих газов печей при обжиге магнезита.

Целью изобретения является уменьшение залипания коммуникаций, емкостей и оборудования, повышение проч- ности брикета и снижение затрат тепла.

Совместньй помол циклонной и элект- рофильтрной пьти в соотношении (70- . -85):(15-30) мас,% осуществляли в лабораторной шаровой мельнице до содер- 5зового клинкера из пьти, улавливаемой

жания фракции ,063 мм 98%. Грану-в циклонах и электрофильтрах из отхолирование молотой смеси проводилосьдящих газов обжиговых печей, включаюна полупромьшшенном тарельчатом грану-щий помол, гидратацию, кальцинацию, ляторе диаметром 3 м с увлажнением

охлаждение, брикетирование и обжиг, 20 отличающийся тем, что, с целью уменьшения залипания коммуникаций, емкостей и оборудования, повышения прочности брикета, снижения затрат тепла, помолу подвергают смесь 25 пыли из циклонов и пыли из электрофильтров, взятых соответственно в количестве, мас.%: 70-85 и 15-30, молотую смесь предварительно гранулируют

ее в процессе окомкования непосредственно в грануляторе при температуре молотой пыли и воды 25-70 С. Количество воды на окомкование составило 22-25%. После вылеживания гранул в течение 0,5-3,5 ч была проведена их кальцинация при 900-1100 С, после охлаждения продукта кальцинации до 300-700°С было проведено брикетирование на лабораторном прессе. Горячий

охлаждение, брикетирование и обжиг, 20 отличающийся тем, что, с целью уменьшения залипания коммуникаций, емкостей и оборудования, повышения прочности брикета, снижения затрат тепла, помолу подвергают смесь 25 пыли из циклонов и пыли из электрофильтров, взятых соответственно в количестве, мас.%: 70-85 и 15-30, молотую смесь предварительно гранулируют

влажным окатыванием при температуре брикет подавали на обжиг. Обжиг бри- 30 25-70 С, гидратацию осуществляют выкета проводился при максимальной температуре 1750°С.

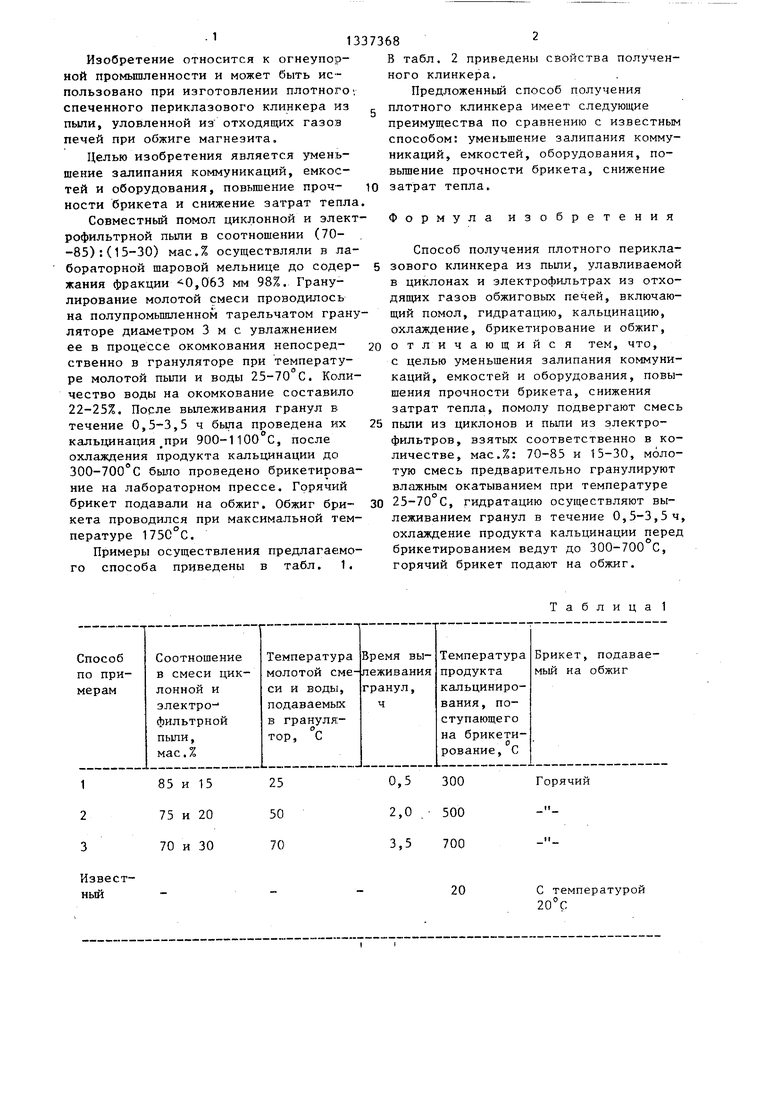

Примеры осуществления предлагае мо- го способа приведены в табл. 1.

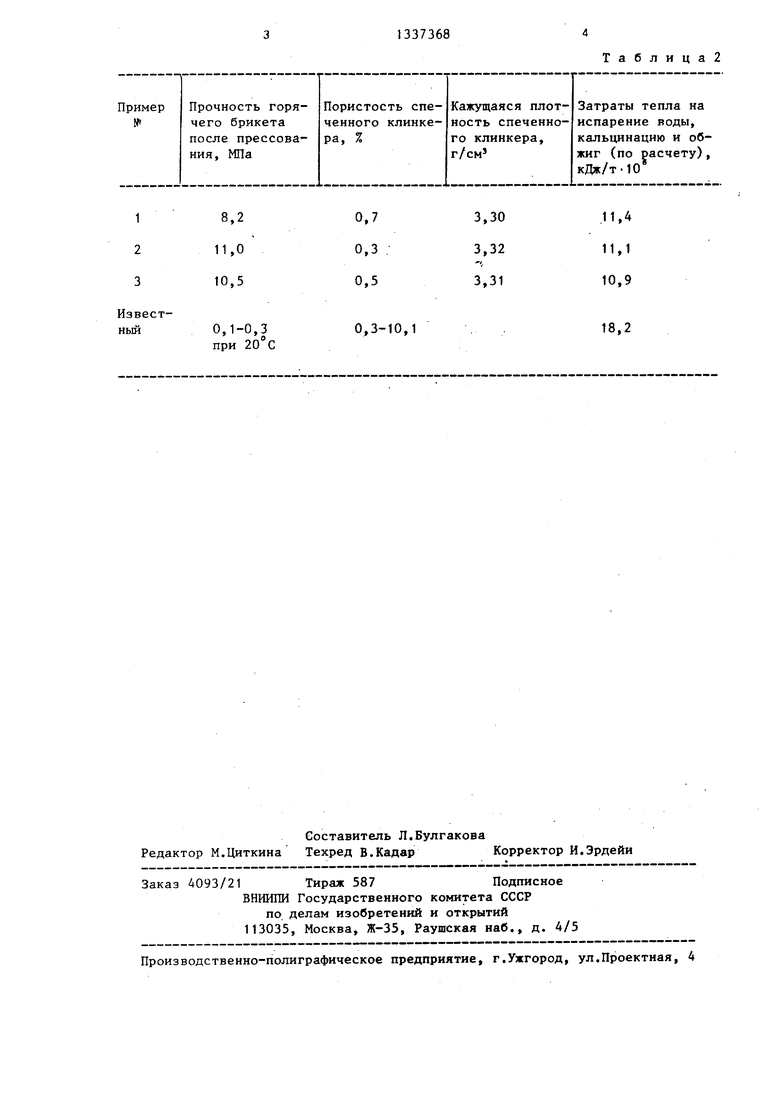

В табл. 2 приведены свойства полученного клинкера.

Предложенный способ получения плотного клинкера имеет следующие преимущества по сравнению с известным способом: уменьшение залипания коммуникаций, емкостей, оборудования, по- вьшение прочности брикета, снижение затрат тепла.

Формула изобретения Способ получения плотного периклащий помол, гидратацию, кальцинацию,

охлаждение, брикетирование и обжиг, отличающийся тем, что, с целью уменьшения залипания коммуникаций, емкостей и оборудования, повышения прочности брикета, снижения затрат тепла, помолу подвергают смесь пыли из циклонов и пыли из электрофильтров, взятых соответственно в количестве, мас.%: 70-85 и 15-30, молотую смесь предварительно гранулируют

леживанием гранул в течение 0,5-3,5 ч, охлаждение продукта кальцинации перед брикетированием ведут до 300-700 С, горячий брикет подают на обжиг.

Таблица 1

Прочность горячего брикета после прессования, МПа

Пористость спеченного клинкера, %

8,2 11,0 10,5

0,1-0,3 при 20 С

Составитель Л.Булгакова Редактор М.Циткина Техред В.Кадар Корректор И.Эрдейи

Заказ 4093/21 Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица2

Затраты тепла на испарение воды, кальцинацию и обжиг (по расчету), кДж/т-Ю

10,1

3,30 3,32

ft

3,31

11.4 11.1

10,9 18,2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| Способ изготовления спеченного периклазового клинкера | 1985 |

|

SU1235858A1 |

| Способ получения огнеупорного порошка из каустической магнезитовой пыли | 1982 |

|

SU1038321A1 |

| ПЕРИКЛАЗОВЫЙ КЛИНКЕР | 1996 |

|

RU2085537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОИЗВЕСТКОВОЖЕЛЕЗИСТОГО КЛИНКЕРА | 2004 |

|

RU2276120C2 |

| Способ получения огнеупорногопОРОшКА из КАуСТичЕСКОй МАгНЕзиТОВОйпыли | 1979 |

|

SU833832A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОСПЕЧЕННОГО КЛИНКЕРА ИЗ ВЫСОКОЧИСТОГО КАРБОНАТНОГО СЫРЬЯ | 1991 |

|

RU2068822C1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

Изобретение относится к способам получения плотного периклазового клинкера. Целью изобретения является уменьшение залипаний коммуникаций, емкостей и оборудования, првьппение прочности брикета и снижение затрат тепла. Помолу подвергают смесь пыли отходящих газов обжиговых печей, улавливаемых в циклонах и электрофильтрах, взятых в соответствующих количествах. Молотую смесь предварительно .гранулируют влажным окатыванием при температуре 25-70 0. Гидратацию проводят вылеживанием гранул в течение 0,5-3,5 ч. Охлаждение продуктов кальцинации перед брикетированием проводят до 300-700 0. На обжиг подают горячий брикет. Прочность горячего брикета после прессования 8,2-11,0 МПа. Пористость спеченного клинкера 0,3- 0,7% Его кажущаяся плотность 3,30- 3,32 г/см . Тепловые затраты 10,9 ,4-10 кДж/т., 2 табл. с t (Л со со со

| Огнеупоры, 1966, № 10, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1987-09-15—Публикация

1986-04-21—Подача