Изобретение относится к катализаторам гидропереработки нефтяного сырья и способам их использования, в частности к катализаторам гидрообессеривания прямогонных бензинов, гидрообессеривания и деароматизации дизельных фракций, гидрообессеривания, деметаллизации и деазотирования вакуумных дистиллятов.

Известны [1] алюмоникельмолибденовые (AHM) и алюмокобальтмолибденовые (AKM) катализаторы гидропереработки нефтяного сырья. Такие катализаторы содержат в своем составе 2 - 5 мас.% CoO или NiO, 10-15 мас.% MoO3 и γ - Al2O3. Гидрирующие металлы вводят либо пропиткой прокаленных гранул носителя, либо в катализаторную массу при замесе, с последующей сушкой при 100-120oC и прокаливанием при 500-550oC гранул катализатора.

В процессе гидрооблагораживания средних дистиллятов, а также смесей средних дистиллятов с бензиновыми фракциями при давлении 3,0-3,5 МПа, температуре 350-380oC, объемной скорости подачи сырья 2-2,5 ч-1 эти катализаторы обеспечивают снижение содержания серы с 10000-13000 ррм до 1500-2000 ррм, а иодного числа с 5-10 г иода/100 г до 2-3 г иода/100 г [2].

Эти известные катализаторы обладают следующими недостатками: 1) при гидроочистке дизельных дистиллятов для снижения содержания в них серы менее 0,10 мас.% приходится резки уменьшать объемную скорость и повышать температуру процесса, что сокращает срок службы катализатора и ограничивает возможность производства экологически чистых дизельных топлив, содержащих менее 0,05% (500 ррм) серы; 2) из-за недостаточно высокой гидрирующей активности невозможно снизить содержание в дизельных дистиллятах ароматических углеводородов до 20 об.% даже на более активном в этом процессе AHM-катализаторе.

Эти проблемы частично решают катализаторы гидроочистки, содержащие в своем составе P2O5 [3]. Катализатор содержит до 5 мас.% P2O5 в алюмоникельмолибденовой матрице (NiO 2-4%, MoO3 10-14%, Al2O3 - остальное). Катализатор активен в процессе гидроочистки вакуумного дистиллята при температуре 360oC, давлении 5 МПа, объемной скорости подачи сырья не менее 1 ч-1.

Наиболее близким к предлагаемому техническому решению является катализатор для гидроочистки нефтяных фракций, содержащий (мас.%) 3,5-4,4 NiO, 13,5-14,8 MoO3, 2,0-4,0 P2O5, остальное до 100% Al2O3 [4], а также способ гидропереработки, осуществляемый при температуре 260-360oC, давлении 1,05-5,60 МПа, объемной скорости подачи сырья 0,1-10 ч-1, соотношении H2/сырье 35,6-1780 нм3/м3 в присутствии AHM катализаторов в сульфидной форме [5].

Катализатор используется для гидроочистки бензиновых и дизельных фракций. При гидроочистке бензиновой фракции 91-185oC с содержанием серы 0,03 мас. % при температуре 320oC, давлении 2,0 МПа, объемной скорости подачи сырья 5 ч-1, кратности циркуляции водородсодержащего газа 100 нм3/м3 катализатор обеспечивает остаточное содержание серы 0,05 ррм, а при гидроочистке дизельной фракции 180-360oC с содержанием серы 1,0 мас.% при температуре 360oC, давлении 2,5 МПа, объемной скорости подачи сырья 6 ч-1 остаточное содержание серы составляет 0,09-0,10 мас.%. Недостатком этого катализатора является невозможность получения на нем в стандартных условиях гидроочистки экологически чистых дизельных топлив, а также недостаточная деароматизирующая активность катализатора.

Настоящее изобретение направлено на повышение гиброобессеривающей активности катализатора гидропереработки, его деароматизирующей активности при переработке дизельных фракций, а также деазотирующей и деметаллизирующей активности в случае переработки газойлевых фракций.

Заявляется катализатор гидропереработки, содержащий в своем составе оксид кобальта и/или никеля, триоксид молибдена, оксид алюминия, который дополнительно содержит фосфат алюминия и фосфат железа при массовом отношении фосфата алюминия к фосфату железа от 3 до 10, а также фосфат магния при следующем соотношении компонентов, мас.%:

Оксид кобальта и/или оксид никеля - 2 - 5

Триоксид молибдена - 10 - 15

Фосфат алюминия - 1,5 - 10

Фосфат железа - 0,5 - 1

Фосфат магния - 0,1 - 1

γ - оксид алюминия - Остальное до 100%

Катализатор данного состава может быть использован в процессе гидропереработки нефтяного сырья при температуре 300-420oC, давлении 2,0 - 10,0 МПа, объемной скорости подачи сырья 1,0 - 10,0 ч-1, соотношении H2 / сырье 100 - 1000 нм3/м3.

В качестве сырья могут быть использованы прямогонные бензиновые фракции при содержании в них серы до 6000 ррм, дизельные фракции с содержанием серы до 13000 ррм, а также вакуумные дистилляты 350 - 540oC. Содержание серы в продуктах гидроочистки бензиновых фракций на катализаторе составляет не более 0,05 ррм (степень гидрообессеривания не менее 99,98%), дизельных фракций - менее 500 ррм (степень гидрообессеривания не менее 95,8%), вакуумного газойля - менее 750 ррм (степень гидрообессеривания не менее 95,8%). Содержание ароматических углеводородов в дизельных фракциях при этом снижается с 25 - 28 об.% до значений менее 17 об.% (степень деароматизации менее 39%).

Наблюдаемый технический эффект повышения гиброобессеривающей активности, гидрирующей активности по отношению к ароматическим углеводородам, а также деазотирующей и деметаллизирующей активности катализатора в случае переработки газойлевых фракций объясняется введением в состав AKM и AHM - катализаторов вместо оксида фосфора совместно фосфатов алюминия и железа в определенном соотношении, а также фосфата магния.

При равном содержании гидрирующих компонентов у образцов, приготовленных по прототипу, и у образцов, приготовленных по настоящему изобретению, последние в одинаковых условиях обеспечивают большую степень удаления сернистых соединений, повышенную гидрирующую активность по отношению к ароматическим углеводородам, содержащимся в дизельной фракции, повышенную деазотирующую и деметаллизирующую активность при переработке газойлевых фракций.

Пример 1. К 85,85 г (на абсолютно сухое вещество) гидроксида алюминия Al(OH)3 прибавляют 1,5 г фосфата алюминия AlPO4, 0,5 г фосфата железа FePO4 и 0,1 г фосфата магния Mg3(PO4)2. Смесь суспендируют 2 ч при 80 - 90oC, затем пептизируют азотной кислотой и полученную массу перемешивают 2 ч при 50 - 60oC. Затем массу защелачивают аммиаком до pH 6 - 8, подсушивают до влажности 55 - 60 мас.%, охлаждают до комнатной температуры и формуют на экструдаты диаметром 2 - 3 мм и длиной 10 - 15 мм. Экструдаты провяливают на воздухе 24 ч, сушат 6 ч при 120oC и прокаливают при 500oC в течение 4 ч. Затем гранулы пропитывают по влагопоглощению раствором нитрата кобальта и парамолибдата аммония в 14%-ном растворе аммиака с целью нанесения на гранулы 2 г CoO и 10 г MoO3. Полученные гранулы катализатора сушат при 120oC в течение 6 ч и прокаливают при 400oC в течение 4 ч. Получают 100 г катализатора следующего состава, мас.%:

Оксид кобальта - 2

Триоксид молибдена - 10

Фосфат алюминия - 1,5

Фосфат железа - 0,5

Фосфат магния - 0,1

γ - оксид алюминия - Остальное до 100%

Пример 2. Катализатор готовят по примеру 1, но берут 68,0 г (на абсолютно сухое вещество) гидроксида алюминия, 10 г фосфата алюминия, 1 г фосфата магния. На гранулы наносят 5 г CoO и 15 г MoO3. Получают 100 г катализатора следующего состава, мас.%:

Оксид кобальта - 5

Триоксид молибдена - 15

Фосфат алюминия - 10

Фосфат железа - 1

Фосфат магния - 1

γ -оксид алюминия - Остальное до 100%

Пример 3. Катализатор готовят по примеру 1, но берут 79,25 г (на абсолютно сухое вещество) гидроксида алюминия, 3,5 г фосфата алюминия, 0,75 г фосфата железа, 0,5 г фосфата магния. На гранулы наносят 3,5 г CoO и 12,5 г триоксида молибдена MoO3. Получают 100 г катализатора следующего состава мас.%:

Оксид кобальта - 3,5

Триоксид молибдена - 12,5

Фосфат алюминия - 3,5

Фосфат железа - 0,75

Фосфат магния - 0,5

γ -оксид алюминия - Остальное до 100%

Пример 4 (по прототипу). К 80,5 г (на а.с.в.) гидроксида алюминия прибавляют водный раствор ортофосфорной кислоты H3PO4, содержащий в своем составе 3,5 г P2P5. Смесь тщательно перемешивают при 80-90oC, затем массу защелачивают аммиаком до pH 6-8, подсушивают до влажности 55-60 мас.%, охлаждают до комнатной температуры и формуют на экструдаты диаметром 2-3 мм и длиной 10-15 мм. Затем катализатор готовят по примеру 3. Получают 100 г катализатора следующего состава, мас.%:

Оксид кобальта - 3,5

Триоксид молибдена - 12,5

Пятиоксид фосфора - 3,5

γ -оксид алюминия - Остальное до 100 %

Пример 5 (для сравнения). Катализатор готовят по примеру 3, но фосфат алюминия не добавляют. Получают 100 г катализатора следующего состава, мас. %:

Оксид кобальта - 3,5

Триоксид молибдена - 12,5

Фосфат железа - 0,75

Фосфат магния - 0,5

γ -оксид алюминия - Остальное до 100 %

Пример 6 (для сравнения). Катализатор готовят по примеру 3, но фосфат железа не добавляют. Получают 100 г катализатора следующего состава, мас.%:

Оксид кобальта - 3,5

Триоксид молибдена - 12,5

Фосфат алюминия - 3,5

Фосфат магния - 0,5

γ -оксид алюминия - Остальное до 100 %

Пример 7 (для сравнения). Катализатор готовят по примеру 3, но фосфат магния не добавляют. Получают 100 г катализатора следующего состава, мас.%:

Оксид кобальта - 3,5

Триоксид молибдена - 12,5

Фосфат алюминия - 3,5

Фосфат железа - 0,75

γ -оксид алюминия - Остальное до 100 %

Пример 8 (для сравнения). Катализатор готовят по примеру 3, но фосфаты алюминия и железа не добавляют. Получают 100 г катализатора следующего состава, мас.%:

Оксид кобальта - 3,5

Триоксид молибдена - 12,5

Фосфат магния - 0,5

γ -оксид алюминия - Остальное до 100 %

Пример 9 (для сравнения). Катализатор готовят по примеру 3, но фосфаты железа и магния не добавляют. Получают 100 г катализатора следующего состава, мас.%:

Оксид кобальта - 3,5

Триоксид молибдена - 12,5

Фосфат алюминия - 3,5

γ -оксид алюминия - Остальное до 100 %

Пример 10 (для сравнения). Катализатор готовят по примеру 3, но фосфаты алюминия и магния не добавляют. Получают 100 г катализатора следующего состава, мас.%:

Оксид кобальта - 3,5

Триоксид молибдена - 12,5

Фосфат железа - 0,75

γ -оксид алюминия - Остальное до 100 %

Примеры 11-20. Катализаторы по примерам 11-20 готовят аналогично примерам 1-10, но вместо CoO на катализатор при пропитке наносят такое же количество NiO.

Пример 21. Катализатор готовят по примеру 3, но вместо 1,75 г CoO на катализатор наносят 1,75 г NiO. Получают 100 г катализатора следующего состава, мас.%:

Оксид кобальта - 1,75

Оксид никеля - 1,75

Триоксид молибдена - 12,5

Фосфат алюминия - 3,5

Фосфат железа - 0,75

Фосфат магния - 0,5

γ -оксид алюминия - Остальное до 100 %

В табл. 1 приведены химические составы образцов катализаторов, приготовленных по примерам 1-21.

Ниже приведены характеристики используемого нефтяного сырья и результаты сравнительных испытаний катализаторов, приготовленных по примерам 1-21, в процессе гидропереработки этого сырья.

Катализаторы, приготовленные по примерам 1-10, испытаны в гидроочистке прямогонного бензина, имеющего следующие характеристики:

содержание серы, ррм - 300

октановое число по моторному методу, пункты - 65

иодное число, г иода на 100 г бензина - 1-2

индукционный период, мин - более 900

плотность, кг/м3 - 760

фракционный состав, oC

н.к. - 40

10% - 60

50% - 110

90% - 160

98% - 170

Условия испытаний: температура 300oC, давление 2 МПа, объемная скорость подачи сырья 5 ч-1, соотношение H2/сырье 100 нм3/м3. Загрузка катализатора 100 см3. Перед испытанием на всех видах сырья все катализаторы сульфидировали дизельным топливом с содержанием серы 1,05 мас.% при температуре 360oC, давлении 5 МПа, объемной скорости подачи дизельного топлива 2 ч-1 и соотношении H2/сырье 500 нм3/м3 в течение 24 ч. Результаты испытаний приведены в табл. 2.

Как видно из табл. 2, катализаторы, приготовленные согласно изобретению, обладают лучшими гидрообессеривающими свойствами, чем образец, приготовленный согласно прототипу, и образцы сравнения. То есть образцы катализаторов, содержащие только один или два фосфатов, вводимых в катализатор согласно изобретению, обладают худшими гидрообессеривающими свойствами. Также меньшей активностью обладает образец, приготовленный по прототипу, то есть содержащий в свое составе P2O5.

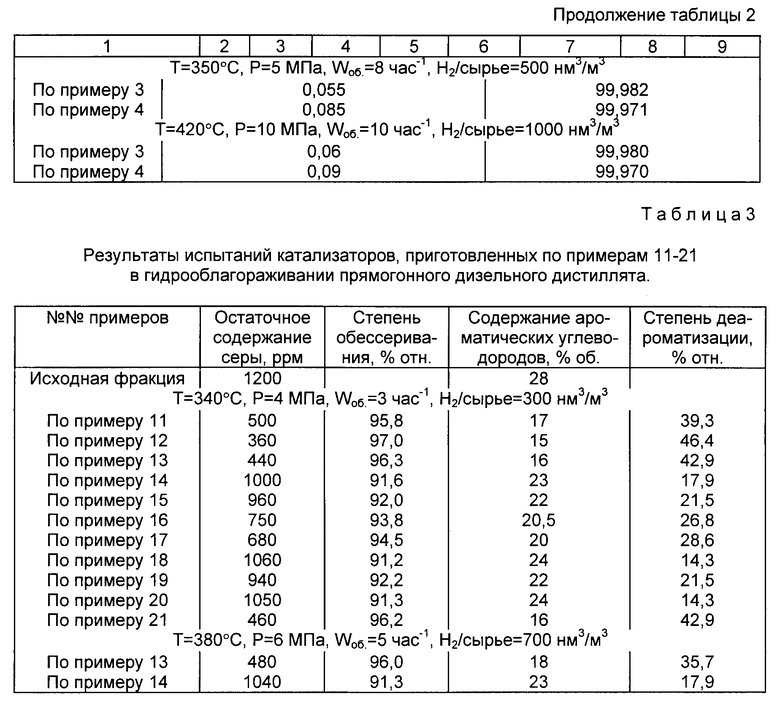

В этой же таблице приведены результаты сравнительных испытаний катализаторов, приготовленных по примерам 3 и 4 (прототип) в различных технологических условиях. Из представленных данных видно, что во всем заявляемом технологическом интервале заявляемый катализатор обладает лучшими гидрообессеривающими свойствами по сравнению с прототипом.

Образцы, изготовленные по примерам 11-21, испытаны в гидроочистке прямогонного дизельного дистиллята и вакуумного газойля западносибирской нефти 350-540oC. Загрузка катализаторов 100 см3.

Прямогонный дистиллят дизельного топлива имеет следующие характеристики:

содержание серы, ррм - 12000

плотность, кг/м3 - 843

иодное число, г иода на 100 г топлива - 1-3

содержание ароматических углеводородов, об.% - 28

фракционный состав, oC

н.к. - 190

10% - 240

30% - 265

50% - 290

90% - 350

96% - 365

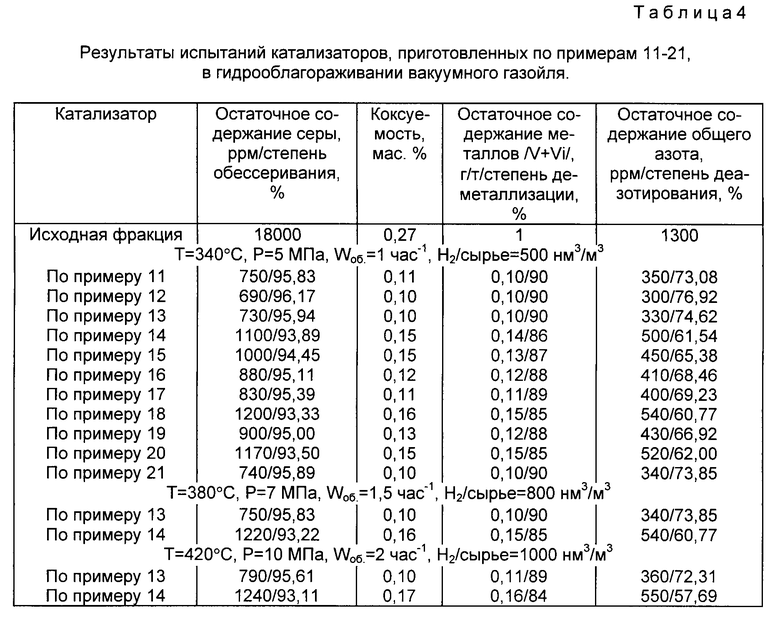

Вакуумный газойль имеет следующие характеристики: содержащие серы 18000 ррм; содержание общего азота 1300 ррм, в том числе основного азота 400 ррм; содержание металлов (+) 1 г/т; коксуемость 0,27 мас.%.

Условия испытаний: при гидрооблагораживании прямогонного дистиллята дизельного топлива температура 340oC, давление 4 МПа, объемная скорость подачи сырья 3 ч-1, соотношение H2/сырье 300 нм3/м3; при гидроочистке вакуумного газойля: температура 340oC, давление 5 МПа, объемная скорость подачи сырья 1 ч-1, соотношение H2/сырье 500 нм3/м3.

В табл. 3 приведены результаты испытаний образцов катализаторов в процессе гидропереработки прямогоного дизельного дистиллята. В табл. 4 приведены результаты испытаний образцов катализаторов в процессе гидропереработки вакуумного газойля. В этих же таблицах приведены результаты сравнительных испытаний катализаторов, приготовленных по примерам 3 и 4 (прототип), в различных технологических условиях.

Анализ данных табл. 3 показывает, что заявляемый катализатор обладает лучшими по сравнению с прототипом и катализаторами сравнения гидрообессеривающими свойствами в процессе гидропереработки прямогонного дизельного дистиллята, а также лучшими деароматизирующими свойствами в этом процессе: степень гидрообессеривания повышается с 91,6 % у прототипа до 95,8 - 96,3 % у катализатора по предлагаемому изобретению, а степень деароматизации с 17,9 % у прототипа до 39,3-46,4 % у предлагаемого катализатора.

Анализ данных табл. 4 показывает, что заявляемый катализатор обладает также лучшими по сравнению с прототипом и образцами сравнения гидрообессеривающими, деазотирующими и деметаллизирующими свойствами в процессе гидрооблагораживания вакуумного гайзоля: степень обессеривания повышается с 93,9 % у прототипа до 95,8-96,2 % у катализатора по предлагаемому изобретению; степень деазотирования - с 61,5 % до 73,1-76,9 %; степень деметаллизации - с 86 % до 90 %. При этом коксуемость продукта снижается с 0,15 % у прототипа до 0,10-0,11 % у катализатора по предлагаемому изобретению.

Анализ табл. 2-4 показывает, что заявляемый катализатор эффективен в процессе гидропереработки нефтяного сырья (прямогонные бензиновая и дизельная фракция, вакуумный газойль) в следующих технологических условиях; температура 300-420oC, давление 2,0-10,0 МПа, объемная скорость подачи сырья 1,0-10,0 ч-1, соотношение H2/сырье 100-1000 нм3/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2089597C1 |

| КАТАЛИЗАТОР ГИДРОДЕПАРАФИНИЗАЦИИ НЕФТЯНЫХ ИЛИ ГАЗОКОНДЕНСАТНЫХ ФРАКЦИЙ И СПОСОБ ГИДРОДЕПАРАФИНИЗАЦИИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2000 |

|

RU2169042C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2089596C1 |

| Катализатор и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2607925C1 |

| Катализатор, способ его приготовления и способ гидрооблагораживания дизельных дистиллятов | 2015 |

|

RU2609834C1 |

| Способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием | 2020 |

|

RU2747053C1 |

| Способ совместной гидропереработки триглицеридов жирных кислот и нефтяных дизельных фракций | 2019 |

|

RU2726796C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

Изобретение относится к катализаторам и способам гидропереработки нефтяного сырья. Катализатор гидропереработки нефтяного сырья, содержащий оксид кобальта и/или оксид никеля, триоксид молибдена, оксид алюминия, отличающийся тем, что дополнительно содержит фосфат алюминия и фосфат железа при массовом отношении фосфата алюминия к фосфату железа от 3 до 10, а также фосфат магния при следующем соотношении компонентов, мас.%:

Оксид кобальта и/или оксид никеля - 2 - 5

Триоксид молибдена - 10 - 15

Фосфат алюминия - 1,5 - 10

Фосфат железа - 0,5 - 1

Фосфат магния - 0,1 - 1

γ- Оксид алюминия - остальное до 100%

Гидропереработка нефтяного сырья при температуре 300 - 420oС, давлении 2,0 - 10,0 МПа, объемной скорости подачи сырья 1,0 - 10,0 ч- 1, соотношении Н2/сырье 100-1000 нм3/м3 с использованием данного катализатора позволяет повысить гидрообессеривающую, деазотирующую, деароматизирующую и деметаллизирующую эффективность процесса по сравнению с использованием известных катализаторов. 2 с.п. ф-лы, 4 табл.

Оксид кобальта и/или оксид никеля - 2 - 5

Триоксид молибдена - 10 - 15

Фосфат алюминия - 1,5 - 10

Фосфат железа - 0,5 - 1

Фосфат магния - 0,1 - 1

γ -Оксид алюминия - Остальное до 100%

2. Способ гидропереработки нефтяного сырья при повышенных температуре и давлении, объемной скорости подачи сырья 1,0 - 10,0 ч- 1, соотношении Н2/сырье 100 - 1000 нм3/м3 в присутствии катализатора, включающего оксид кобальта и/или оксид никеля, триоксид молибдена, оксид алюминия, отличающийся тем, что используемый катализатор дополнительно содержит фосфат алюминия и фосфат железа при массовом отношении фосфата алюминия к фосфату железа 3 - 10, а также фосфат магния при следующем содержании компонентов, мас.%:

Оксид кобальта и/или оксид никеля - 2 - 5

Триоксид молибдена - 10 - 15

Фосфат алюминия - 1,5 - 10

Фосфат железа - 0,5 - 1

Фосфат магния - 0,1 - 1

γ -Оксид алюминия - Остальное до 100%

и гидропереработку осуществляют при температуре 300 - 420oС, давлении 2,0 - 10,0 МПа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радченко Е.Д., Нефедов Б.К., Алиев Р.Р | |||

| Промышленные катализаторы гидрогенизационных процессов нефтепереработки | |||

| - М.: Химия, 1987, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Осипов Л.Н | |||

| и др | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Химия и технология топлив и масел | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ландау М.В., Вайль Ю.К., Кричко А.А., Коновальчиков Л.Д., Нефедов Б.К., Милюткин В.С., Вязков В.Л | |||

| Новое поколение катализаторов гидроочистки | |||

| Химия и технология топлив и масел | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 1783663, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US, патент, 4243519, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-04-27—Публикация

1996-12-27—Подача