Изобретение относится к металлургии, более конкретно к области порошковых алюминиевых материалов, которые могут быть использованы в аддитивных технологиях.

Развитие нетрадиционных методов получения материалов и изделий из них, в частности, технологий селективного лазерного сплавления (СЛС), требует разработки не только машин для аддитивного производства изделий, но и решения проблем получения порошковых материалов, являющихся сырьем для метода СЛС [Зленко М.А. Аддитивные технологии в машиностроении / М.А. Зленко, М.В. Нагайцев, В.М. Довбыш // Пособие для инженеров. - М.: ГНЦ РФ ФГУП «НАМИ». 2015. 220 С.].

Широкое применение в этой перспективной (инновационной) области производства металлических изделий, как и в традиционных методах порошковой металлургии, нашли порошки алюминиевых сплавов. Наиболее востребованными в процессах 3Д печати в настоящее время являются используемые порошковой металлургией сплавы на основе алюминия (AlSi10Mg, AlSi12, AlSi7Mg, AlSi9Cu3, AlMg4.5Mn0.4) [Осокин Е.Н. Процессы порошковой металлургии. Версия 1.0 [Электронный ресурс]: курс лекций / Е.Н. Осокин, О.А. Артемьева. – Электрон. дан. – Красноярск: ИПК СФУ. 2008. 421 С.; Гопиенко В.Г. Металлические порошки алюминия, магния, титана и кремния. Потребительские свойства и области применения / В.Г. Гопиенко [и др.]; под ред. А.И. Рудского. – СПб.: Изд-во Политехн. Ун-та. 2012. – 356 С.]. Однако для расширения сферы использования технологий СЛС и повышения эксплуатационных характеристик материалов и изделий из них, необходима разработка новых сплавов и порошков на их основе.

Известен способ получения порошков алюминия и его сплавов, включающий приготовление расплава алюминия или его сплавов, перегрев выше температуры ликвидуса на 50-150oС и распыление газовым потоком, согласно изобретению расплав подают через необогреваемый металлоприемник, распыление осуществляют холодным воздухом при соблюдении следующей зависимости: Рв= (0,07-0,15)DМ, где Рв - давление воздуха, МПа; DМ - диаметр выпускного отверстия металлоприемника, мм, при этом образующиеся металлические частицы улавливают в емкость с водой, расположенную на расстоянии 2,5-3,0 м от торца форсунки; причем при приготовлении расплава, содержащего до 30% мелких кусковых отходов, применяют покровно-рафинирующие флюсы на основе галоидных солей щелочных и щелочноземельных металлов (патент RU 2203775; МПК B22F 9/08, B22F 9/06; 2003 год).

Недостатком известного способа является использования покровно-рафинирующих флюсов, что усложняет процесс производства. Кроме того, распыление холодным воздухом может привести к получению аморфных по структуре сплавов, что исключает возможность их использования в аддитивных технологиях.

Известен способ получения сплава на основе титана, содержащий в качестве легирующих элементов алюминий и ванадий, используемый для 3D печати, полученный путем технологией прямого расплава, основанной на электронно-лучевой или лазерной плавке, при этом сплав содержит до 0,2 масс.% кислорода (патент EP 3458619; МПК B33Y 70/00, C22C 14/00; 2019 год).

Недостатками известного способа являются, во-первых, использование в качестве исходного дорогого порошка титана, во-вторых, достаточно высокое содержание кислорода в конечном продукте уменьшает количество циклов использования порошка для 3D печати.

Наиболее близким к предлагаемому техническому решению является способ получения порошкового материала на основе алюминиевого сплава для изготовления изделий с использованием аддитивных технологий, включающий получение расплава алюминия, введение легирующих компонентов, в частности двойных лигатур, с последующим распылением в атмосфере азота с добавкой кислорода в количестве 0,1-0,8 мас.% кислорода, что обеспечивает содержание кислорода в порошковом материале 0,001-0,2 масс.% (патент RU2737902; МПК C22C 1/04, B22F 1/00, C22C 21/00; 2020 год)(прототип).

Недостатками известного способа получения порошкового материала являются, во-первых, сложный состав исходного сплава за счет большого количества легирующих компонентов; во-вторых, ведение распыление в атмосфере, содержащей кислород, что затрудняет последующее рециклирование порошкового материала при изготовлении деталей с помощью аддитивных технологий; в-третьих, достаточно высокое содержание кремния может способствовать в дальнейшем увеличению хрупкости изделий.

Таким образом, перед авторами стояла задача разработать способ получения порошка на основе алюминия, обеспечивающий расширение номенклатуры порошковых сплавов для 3D печати, обладающих рабочими характеристиками, необходимыми для использования в аддитивных технологиях.

Поставленная задача решена в способе получения порошка на основе алюминия для 3D печати, включающем получение расплава алюминия, введение легирующего компонента в виде двойной лигатуры, выдержку при перемешивании и последующее распыление, в котором в качестве двойной лигатуры используют лигатуру состава Al2V3 в количестве 0.43 – 1,41 масс.% от общей массы сплава и распыление осуществляют в атмосфере чистого азота при давлении 10-12 атм с использованием форсунки щелевого типа с диаметром металлопровода не более 3 мм.

В настоящее время из патентной и научно-технической литературы не известен способ получения порошка на основе алюминия для 3D печати с использованием лигатуру состава Al2V3 и проведением распыления в атмосфере чистого азота.

В настоящее время сплавы системы Al-V находят широкое применение в качестве материалов, обладающих высокой коррозионной устойчивостью и повышенными механическими свойствами. Материалы из этих сплавов имеют коммерческое применение при производстве изделий аэрокосмической техники, биоматериалов с высокими механическими свойствами, металломатричных композитов в автомобилестроении. Перспективным направлением является разработка способов получения порошковых сплавов системы Al-V для использования в аддитивных технологиях. Предлагаемый авторами способ позволяет получить порошковый сплав, имеющий рабочие характеристики, позволяющие использовать его в области 3D печати. Однако исследования, проведенные авторами, позволили выявить пределы содержания легирующего компонента, необходимые и достаточные для получения требуемых рабочих характеристик. Так, при содержании ванадия в сплаве менее 0.43 масс. % от общей массы сплава отсутствует текучесть порошка. При содержании ванадия более 1,41 масс. % от общей массы сплава наблюдается неполное растворение (усвоение) лигатуры. Легирование сплава ванадием, образующим прочные оксиды, обусловливает использование в качестве энергоносителя инертного газа, в предлагаемом техническом решении - чистого азота. Кроме того, отсутствие кислорода позволяет избежать расплескивания расплава при его распылении и увеличивает срок хранения порошка за счет отсутствия образования оксидной пленки на его поверхности. Использование форсунки щелевого типа с диаметром металлопровода не более 3 мм при распылении азотом позволяет не только обеспечить равномерность химического состава за счет свободного истечение расплава, но и получить частицы, имеющие форму близкую к сферической. Такие частицы более компактно укладываются при послойном заполнении определенного объема и обеспечивают текучесть порошковой системы при подаче дисперсного материала в область консолидации при лазерном сплавлении.

Предлагаемый способ может быть осуществлен следующим образом. Для приготовления сплава используют технически чистый Al марки А85, содержащий 99.85 масс. % Al. Получают расплав алюминия и вводят в расплав двойную лигатуру состава Al2V3 в количестве 0.43 – 1,41 масс. % от общей массы сплава, выдерживают расплав при перемешивании до полного растворения лигатуры. Температуру расплава держат в интервале 750-850 оС, при снижении температуры ниже 750оС имеющиеся в расплаве микрогруппировки интерметаллидов способны забивать форсунку при распылении, а сама лигатура усваивается не полностью. Затем осуществляют распыление в атмосфере чистого азота при давлении 10-12 атм с использованием форсунки щелевого типа с диаметром металлопровода не более 3 мм. Полученные порошки после распыления расплава просеивают через сита 10 и 50 мкм для получения частиц требуемого гранулометрического состава. Полученные порошки анализировали рентгенофазовым и химическим анализами. Требования к порошам для 3Д печати определяются типом машины для селективного лазерного сплавления. Использование принтера компании EOS SLM280 HL требует соблюдения следующих характеристик, которым полностью соответствует порошок, полученный предлагаемым способом:

• Химический состав высокой однофазности

• Гранулометрический и фракционный состав: 20-40 мкм не менее 80%; 10-50 мкм до 20 %

• Высокая степень сферичности

• Морфология поверхности – отсутствие сателлитов и пор

• Текучесть и насыпная плотность – на уровне импортных аналогов по прибору Холла

• Возможность длительного хранения.

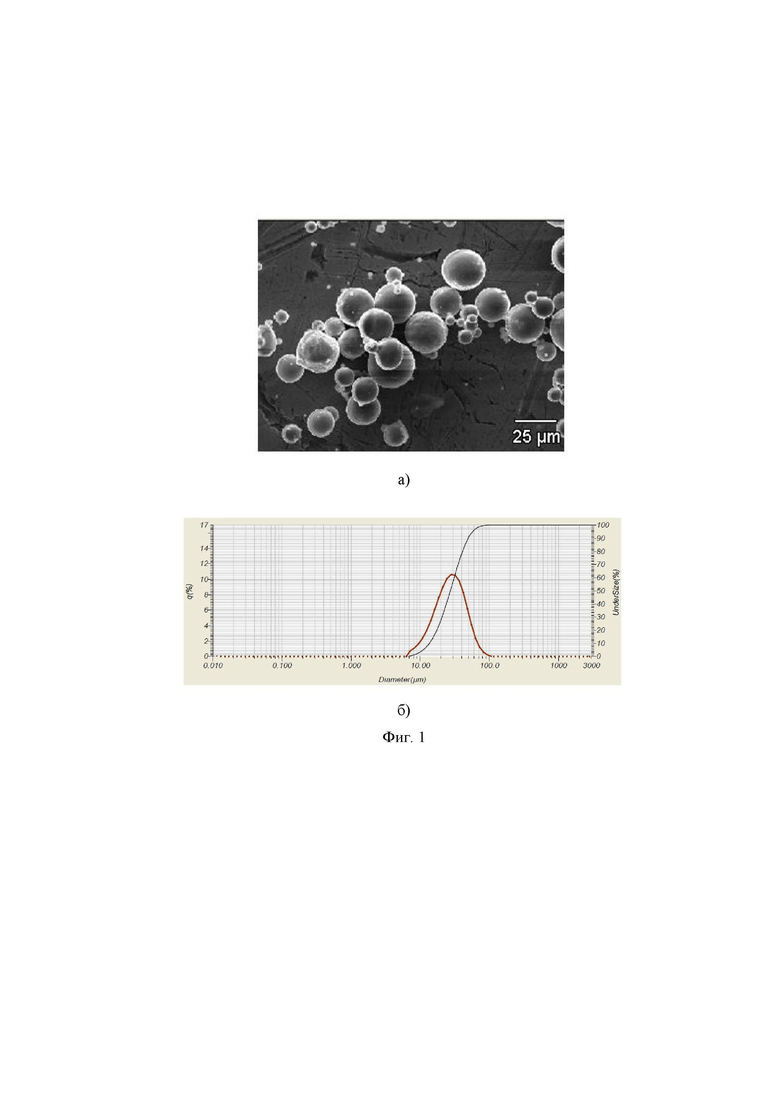

На фиг. 1 изображена микрофотография (а) и распределение по размерам (б) частиц порошка сплава состава Al-0.43%V для 3Д-печати.

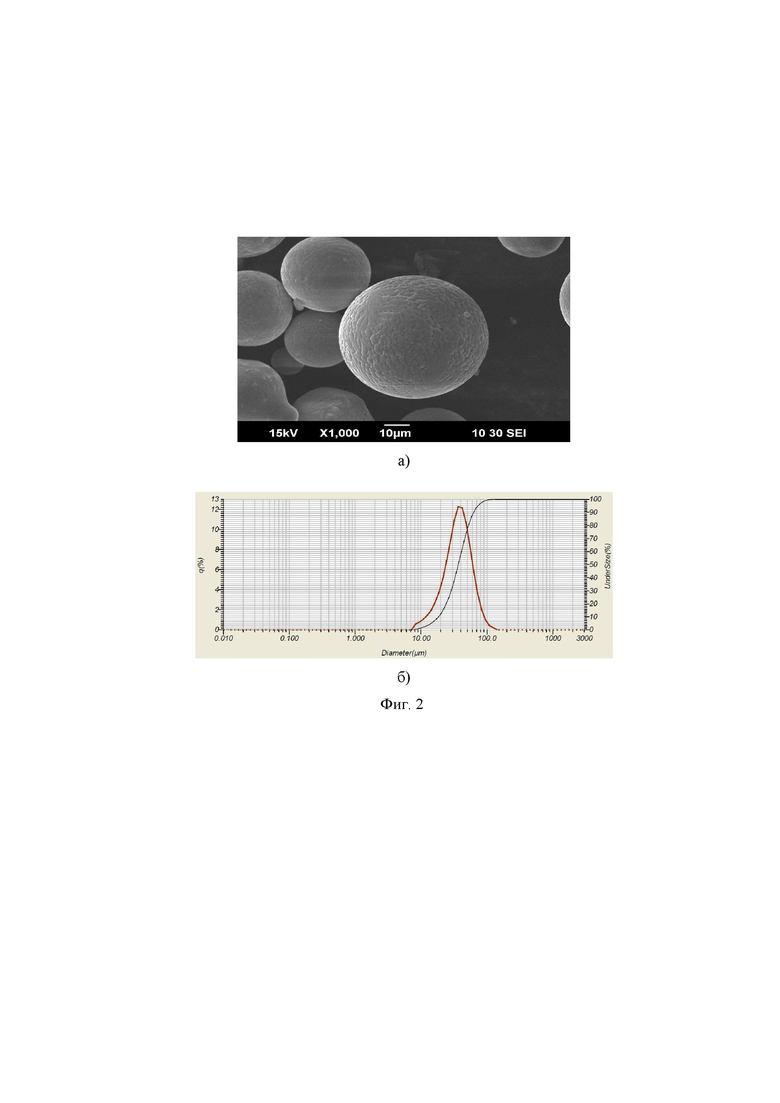

На фиг. 2 изображена морфология (а) и распределение по размерам частиц (б) порошка сплава Al-1.41%V для 3Д-печати.

Предлагаемый способ иллюстрируется следующими примерами конкретного исполнения.

Пример 1. Для приготовления порошкового сплава использовали технически чистый Al марки А85, содержащий 99.85 масс. % Al. В качестве легирующего компонента использовал двойную лигатуру состава Al2V3 (производство АО «Уралредмет» ВнАЛ-1Д (70 масс. % V в Al) в виде гранул размером до 25 мкм. Приготовление расплава, легирование и распыление проводили на установке УР-4 фирмы «НЕТРАМ» с использованием газовой форсунки щелевого типа с металлопроводом из графита с отверстием диаметром 3 мм. 9.96 кг алюминия загружали в тигель установки и нагревали до температуры 750оС. В расплав добавляли 40 г лигатуры, что соответствует 0.43 масс. % от общей массы алюминия, тщательно перемешивали и выдерживали 30 мин. для растворения лигатуры. Установку вакуумировали до давления 0.1 мм. рт. ст. и заполняли азотом особой чистоты 1 сорт (ГОСТ 9293-74) под давлением 10 атм, содержание кислорода в азоте не более 0.0005 масс. %. Осуществляли распыление. Полученные порошки после распыления расплава просеивали через сита 10 и 50 мкм для получения частиц требуемого гранулометрического состава. По данным рентгенофазового и химического анализов получали порошковый сплав состава Al-0.43%V (см. фиг.1). В таблице 1 приведены основные характеристики порошка сплава для СЛС.

Таблица 1.

Характеристики порошка сплава Al-0.43%V

Пример 2. Для приготовления порошкового сплава использовали технически чистый Al марки А85, содержащий 99.85 масс. % Al. В качестве легирующего компонента использовал двойную лигатуру состава Al2V3 (производство АО «Уралредмет» ВнАЛ-1Д (70 масс. % V в Al) в виде гранул размером до 25 мкм). Приготовление расплава, легирование и распыление проводили на установке УР-4 фирмы «НЕТРАМ» с использованием газовой форсунки щелевого типа с металлопроводом из графита с отверстием диаметром 3 мм. 9.86 кг алюминия загружали в тигель установки и нагревали до температуры 850 оС. В расплав добавляли 140 г лигатуры, что соответствует 1.41. масс. % от общей массы алюминия, тщательно перемешивали и выдерживали 30 мин. для растворения лигатуры. Установку вакуумировали до давления 0.1 мм. рт. ст. и заполняли азотом особой чистоты 1 сорт (ГОСТ 9293-74) под давлением 12 атм, содержание кислорода в азоте не более 0.0005 масс. %. Осуществляли распыление. Полученные порошки после распыления расплава просеивали через сита 10 и 50 мкм для получения частиц требуемого гранулометрического состава. По данным рентгенофазового и химического анализов получали порошковый сплав состава Al-1.41%V (см. фиг.2). В таблице 2 приведены основные характеристики порошка сплава для СЛС.

Таблица 2

Характеристики порошка сплава Al-1.41%V

Таким образом, авторами предлагается способ получения порошка на основе алюминия для 3D печати, обеспечивающий расширение номенклатуры порошковых сплавов для 3D печати, обладающих рабочими характеристиками, необходимыми для использования в аддитивных технологиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 2022 |

|

RU2804221C1 |

| МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ АЛЮМИНИЯ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2818706C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2018 |

|

RU2717441C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ ИЗ НЕГО | 2019 |

|

RU2742098C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2737902C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2017 |

|

RU2644702C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

Изобретение относится к порошковой металлургии, в частности к получению порошка на основе алюминия для 3D печати. В расплав алюминия в качестве двойной лигатуры вводят Al2V3 в количестве 0,43–1,41 мас.% от общей массы сплава. Распыление осуществляют в атмосфере чистого азота при давлении 10-12 атм с использованием форсунки щелевого типа с диаметром металлопровода не более 3 мм. Обеспечивается расширение номенклатуры порошковых сплавов, обладающих рабочими характеристиками, необходимыми для использования в аддитивных технологиях. 2 ил., 2 табл., 2 пр.

Способ получения порошка на основе алюминия для 3D печати, включающий получение расплава алюминия, введение легирующего компонента в виде двойной лигатуры, выдержку при перемешивании и последующее распыление, отличающийся тем, что в качестве двойной лигатуры используют лигатуру состава Al2V3 в количестве 0,43–1,41 мас.% от общей массы сплава и распыление осуществляют в атмосфере чистого азота при давлении 10-12 атм с использованием форсунки щелевого типа с диаметром металлопровода не более 3 мм.

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2730821C1 |

| АЛЮМИНИЕВЫЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2081733C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2018 |

|

RU2717441C1 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2019 |

|

RU2741022C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ АЛЮМИНИЕВО-МАГНИЕВЫХ ПОРОШКОВ | 2000 |

|

RU2191659C2 |

| US 20160102388 A1, 14.04.2016 | |||

| EP 3725439 A3, 28.10.2020 | |||

| СПОСОБ ИНДИКАЦИИ ИЗГИБА КАНАЛА РЕАКТОРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2540420C2 |

Авторы

Даты

2021-08-31—Публикация

2021-03-16—Подача