Изобретение относится к вспомогательному железнодорожному оборудованию, а именно к устройствам управления электропневмовентилями, дозирующими подачу смазочного материала на гребни колесных пар, в зависимости от режима движения подвижного состава с целью предотвращения их изнашивания.

Из уровня техники известно устройство управления гребнесмазывателем по патенту РФ № 2247046 от 01.07.2002 на изобретение под названием «Устройство для управления системой гребнесмазывателя локомотивных колесных пар» (МПК B61K3/02). Данное устройство включает систему подачи смазывающего состава к форсункам по трубопроводам из емкости через золотниковые распределители, включающее управляющие последними электропневматические вентили, катушки которых подключены к блоку-регулятору частоты подачи смазки, который подключен к источнику электроэнергии через блокировочные контакты датчика давления воздуха в тормозных цилиндрах, концевой выключатель подачи песка и блокировочные контакты датчиков кривизны пути, параллельно которым подключен возвратный выключатель ручного управления, отличающееся тем, что в силовую цепь тягового электродвигателя локомотива включено токовое реле, обратные блокировочные контакты которого последовательно включены в цепи блокировочных контактов датчика подачи песка и датчика давления воздуха в тормозных цилиндрах, а блок-регулятор частоты подачи смазки подключен к цепи питания через переключатель режимов работы, имеющий два положения: “автоматический режим” и “ручной режим”. Существенным недостатком данного технического решения является то, что система гребнесмазывания функционирует только при движении поезда в кривых участках пути. Значительный износ гребней колесных пар при движении происходит и на прямых участках пути. Кроме того, определение наличия кривизны пути осуществляется с помощью герконов, что снижает надежность работы устройства.

Наиболее близким аналогом (прототипом) является устройство управления автоматическим гребнесмазывателем по патенту РФ № 107116 от 03.03.2011 на полезную модель (МПК B61K3/02). Данное устройство включает корпус, содержащий микроконтроллер, три входа которого соединены с выходами блока формирования выходных сигналов, блока преобразования входных сигналов и блока питания, при этом выход блока формирования выходных сигналов соединен с входом блока диагностики устройства для нанесения смазочного материала, выход которого предназначен для соединения с входом устройства для нанесения смазочного материала на гребни колес, расположенных с одной из сторон подвижного состава, а блок преобразователя входных сигналов содержит входы для приема сигналов от устройства подачи сигнала «песок» и блока сопряжения датчиков путевой скорости, отличающееся тем, что блок формирования выходных сигналов дополнительно содержит выход для соединения с блоком диагностики, который в свою очередь дополнительно содержит выход, предназначенный для соединения со вторым устройством для нанесения смазочного материала на гребни колес, расположенных с другой стороны подвижного состава, при этом устройство управления дополнительно содержит источник опорного напряжения, соединенный входом-выходом через блок питания с микроконтроллером, а также акселерометр, содержащий вход для соединения с источником опорного напряжения и выход для соединения через драйверы интерфейса с входом микроконтроллера, при этом поперечная ось акселерометра совмещена с поперечной осью первой по ходу движения единицы подвижного состава. Существенным недостатком данного технического решения является то, что сигналы от локомотивных цепей, подключенных к устройству подачи сигнала «песок», и от датчика скорости движения локомотива, подключенного к блоку сопряжения датчиков путевой скорости, поступают по внешним линиям связи, которые подвергаются воздействиям внешних факторов (температура, влажность, трение, временной износ и т.п.). В случае повреждения внешних линий связи в устройство не поступают указанные сигналы и, следовательно, не осуществляется запрет на подачу смазочного материала в следующих случаях: при увеличении скорости в режиме тяги на 0,4 км/ч за 1 с; при уменьшении скорости в режиме торможения на 1,0 км/ч за 1 с; при подаче сигнала «песок»; при скорости менее 20 км/ч. Указанный недостаток значительно снижает надежность функционирования прототипа. Кроме того, в прототипе «жестко» заданы следующие параметры, определяющие алгоритм режима гребнесмазования: значение центростремительного ускорения Ах ≥ 0,08 м/с2, при котором следует начинать циклы подачи смазки и при Ах < 0,08 м/с2 следует их заканчивать; время паузы между подачей смазочного материала Тс = 2/|Ах| ≤ 2 с; увеличение скорости в режиме тяги на 0,4 км/ч за 1 с; уменьшение скорости в режиме торможения на 1,0 км/ч за 1 с; значение скорости менее 20 км/ч. Указанные параметры были определены опытным путем для определенного множества внешних факторов (времени года, состояния рельсового полотна, состояния гребней колесных пар и т.п.). В реальных условиях эксплуатации подвижного состава часто возникает необходимость оперативного изменения этих параметров, что не возможно в рассматриваемом устройстве. Указанный недостаток значительно снижает функциональные возможности прототипа. Задача, которую поставил перед собой разработчик нового устройства управления гребнесмазывателем лишенного недостатков известных аналогов.

Технический результат заключается в повышении надежности работы и в расширении функциональных возможностей устройства управления гребнесмазывателем за счет возможности определения ускорения (замедления) движения локомотива с помощью внутреннего акселерометра не зависимо от состояния внешних датчиков скорости и запрета, а также возможности оперативного изменения параметров гребнесмазывания в реальных условиях эксплуатации. Данный технический результат достигается за счет всей совокупности существенных признаков.

Сущность изобретения состоит в том, что устройство управления гребнесмазываетелем, выполнено в виде вставного модуля и включает акселерометр, гироскоп, микроконтроллер, блок преобразования входных сигналов, блок формирования выходных сигналов, блок диагностики устройств для нанесения смазочного материала, устройство подачи сигналов «ПЕСОК» и «ТОРМОЗ», блок сопряжения датчиков путевой скорости, устройство для нанесения смазочного материала на гребни колес с левой стороны локомотива, устройство для нанесения смазочного материала на гребни колес с правой стороны локомотива и блок ввода данных, причем микроконтроллер выполнен с по меньшей мере пятью входами для подсоединения акселерометра, гироскопа, блока ввода данных, блока преобразования входных сигналов, блока формирования выходных сигналов, а блок формирования выходных сигналов через свои выходы соединен с блоком диагностики устройств для нанесения смазочного материала, а через него с устройствами для нанесения смазочного материала на гребни колес с левой и сторон локомотива, кроме того блок преобразования входных сигналов содержит входы для соединения с устройством подачи сигналов «ПЕСОК» и «ТОРМОЗ» и с блоком сопряжения датчиков путевой скорости, акселерометр выполнен с двумя измерительными осями X и Y, лежащими в плоскости микросхемы, одна из которых расположена таким образом, что ее направление совпадает с направлением вектора линейного ускорения, а также с возможностью автоматического переключения получения информации с отрицательного направления оси на положительное и наоборот, причем устройства для нанесения смазочного материала на гребни колес с левой и с правой сторон локомотива содержат выходные электронные ключи, к которым подключен по меньшей мере один электропневмовентиль, а устройство подачи сигналов «ПЕСОК» и «ТОРМОЗ» выполнен с возможностью подключения внешних цепей сигналов «ПЕСОК» и «ТОРМОЗ», поступающих от локомотивных систем, блок сопряжения датчиков путевой скорости выполнен с возможностью подключения внешних цепей датчиков скорости, установленных на колесных парах локомотива, а блок диагностики устройств для нанесения смазочного материала выполнен с возможностью определения отказов типа «ОБРЫВ» и «КОРОТКОЕ ЗАМЫКАНИЕ» в цепях подключения ЭПВ к устройствам для нанесения смазочного материала на гребни колес с левой и с правой сторон локомотива. Вместе с тем, блок ввода данных выполнен в виде набора механических кнопок или в виде экранных кнопок на дисплее с сенсорным экраном.

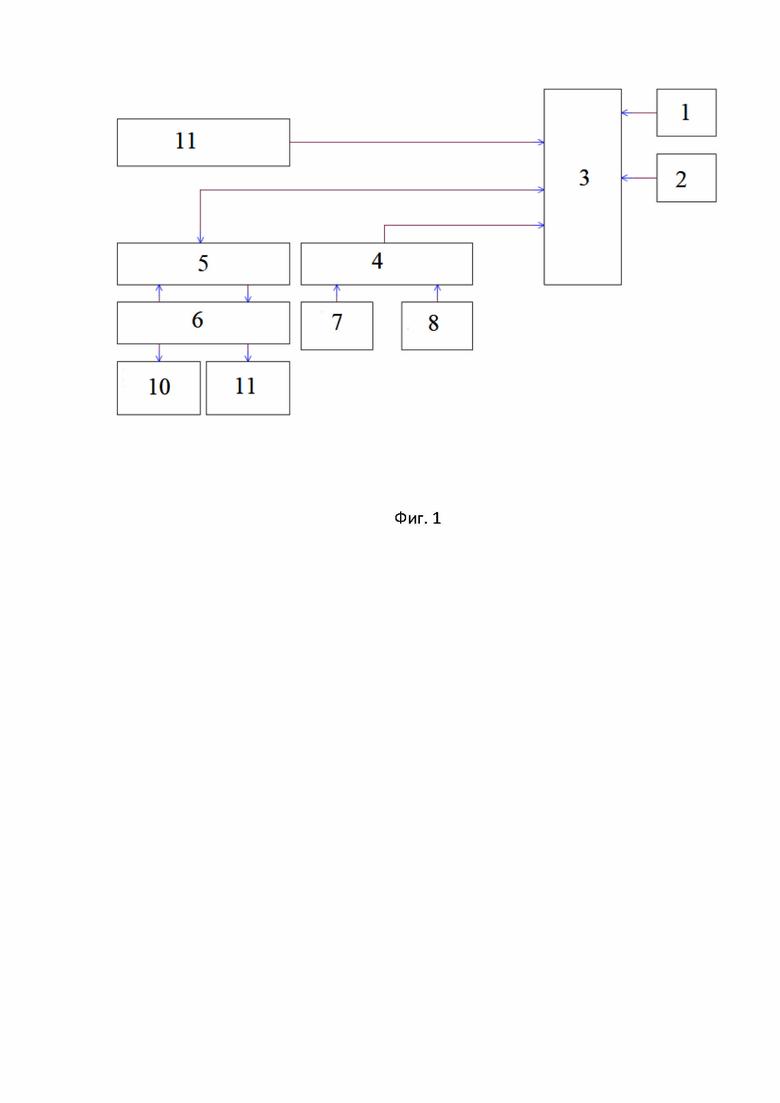

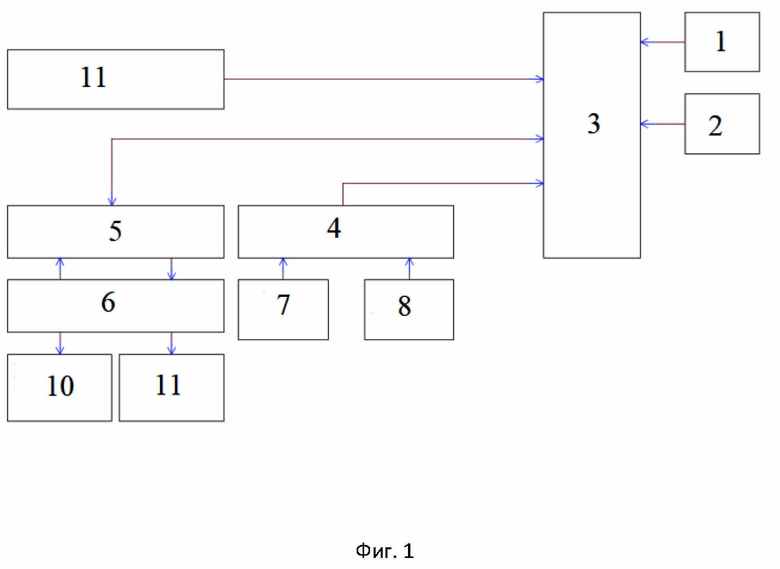

Изобретение поясняется графически, где:

на фиг. 1 представлена структурная схема устройства управления гребнесмазывателем.

Устройство управления гребнесмазывателем представляет собой вставной модуль, который содержит акселерометр 1, гироскоп 2, микроконтроллер 3, блок преобразования входных сигналов 4, блок формирования выходных сигналов 5, блок диагностики устройств для нанесения смазочного материала 6, устройство подачи сигналов «ПЕСОК» и «ТОРМОЗ» 7, блок сопряжения датчиков путевой скорости 8, устройство для нанесения смазочного материала на гребни колес с левой стороны локомотива 9 и устройство для нанесения смазочного материала на гребни колес с правой стороны локомотива 10 и блок ввода данных 11. Микроконтроллер 3 выполнен с по меньшей мере пятью входами для присоединения к нему остальных элементов устройства управления гребнесмазывателем. Акселерометр 1 через свой выход соединен с первым входом микроконтроллера 3. Гироскоп 2 соединен со вторым со вторым входом микроконтроллера 3. Третий вход микроконтроллера 3 соединен с выходом блока 11, а четвертый и пятый его входы с блоками 4 и 5 соответственно. Блок 5 содержит выходы для соединения с блоком 6, а через него с устройством для нанесения смазочного материала на гребни колес с левой стороны локомотива 9 и устройство для нанесения смазочного материала на гребни колес с правой стороны локомотива 10. Блок 4 содержит входы для соединения с устройством подачи сигналов «ПЕСОК» и «ТОРМОЗ» 7 и с блоком 8. Акселерометр 1 выполнен с двумя измерительными осями X и Y, лежащими в плоскости микросхемы и одна из которых расположена таким образом, что ее направление совпадает с направлением движения локомотива (направлением вектора линейного ускорения). Уровни воздействия положительного значения ускорения измеряются акселерометром 1 по положительной оси (например, ОХ), отрицательные значения ускорения (замедление при торможении) по отрицательной оси минус ОХ. Возможность определение порогового значения отрицательного ускорения (замедления) встроенным акселерометром 1 при различных вариантах размещения изделия на локомотиве и при изменении направления движения обеспечивается программным переключением получения информации с отрицательного направления оси на положительное, и наоборот. Устройства 9 и 10 содержат выходные электронные ключи, к которым подключен по меньшей мере один электропневмовентиль (ЭПВ). К устройству 7 подключены внешние цепи сигналов «ПЕСОК» и «ТОРМОЗ», поступающие от локомотивных систем. К блоку 8 подключены внешние цепи датчиков скорости, установленные на колесных парах локомотива. Блок ввода данных 11 предназначен для задания значений следующих параметров, необходимых для оптимальной работы устройства: скорость подвижного состава V1, с которой подается сигнал на включение устройств 9 и 10 для нанесения смазочного материала на гребни колес, задаваемая в диапазоне от 5 до 40 км/ч с дискретностью 1км/ч; скорость подвижного состава V2, с которой происходит переключение интервалов пути L1 и L2 между срабатываниями устройствами 9 и 10 для нанесения смазочного материала на гребни колес, задаваемая в диапазоне от 10 до 80 км/ч с дискретностью 1км/ч; интервалы пути L1 и L2 между включениями устройств 9 и 10 на прямолинейном участке пути до и после превышения локомотивом порогового значения скорости движения V2 соответственно, задаваемые в диапазоне от 10 до 1050 м с дискретностью 10 м; интервал пути L3 между включениями устройств 9 и 10 на криволинейном участке пути, задаваемый в диапазоне от 10 до 1050 м с дискретностью 5 м; длительность сигнала включения Тв устройств 9 и 10, задаваемая с дискретностью 0,1 с в диапазоне от 0,1 до 10 с; минимальная длительность временного интервала Тп между сигналами включения устройств 9 и 10, задаваемая с дискретностью 0,1 с в диапазоне от 0,1 до 10 с; пороговое значение отрицательного ускорения (замедления) подвижного состава апор, с которого блокируется подача управляющего сигнала на включение устройств 9 и 10, задаваемая с дискретностью 0,1 м/с2 в диапазоне от 0,2 до 2,0 м/с2. Блок ввода данных 11 может быть выполнен в виде набора механических кнопок или в виде экранных кнопок на дисплее с сенсорным экраном. Блок диагностики устройств для нанесения смазочного материала 6 обеспечивает определение отказов типа «ОБРЫВ» и «КЗ» (короткое замыкание) в цепях подключения ЭПВ к устройствам 9 и10. При обнаружении указанных типов отказов в микроконтроллер 3 через блок 5 поступают сигналы о наличии неисправности. Микроконтроллер 3 формирует запрет на включение устройств 9 и 10.

Устройство управления гребнесмазывателем работает следующим образом. При движении локомотива сигналы от датчиков путевой скорости поступают через блоки 8 и 4 в микроконтроллер 3, в котором определяют пройденный локомотивом путь и скорость движения. Если локомотив движется со скоростью меньше установленного значения V1, то на устройства 9 и 10 поступает сигнал запрета на включение. При движении локомотива со скоростью, превышающей значение V1 разрешают включение устройств 9 и 10 и на гребни колес подают смазочный материал в течение заданного интервала времени Тв. Если локомотив движется по прямолинейному участку пути со скоростью V1 < V < V2, то устройства 9 и 10 включают в течение заданного интервала времени Тв через интервал пути L1. Если скорость движения локомотива превышает значение V2, то устройства 9 и 10 включают в течение заданного интервала времени Тв через интервал пути L2. При движении локомотива с высокой скоростью, превышающей граничную скорость Vгр, при которой для заданного интервала пути время паузы между впрысками становится меньше заданного интервала времени Тп, дальнейшее уменьшение времени между впрысками прекращают и не зависит от установленного интервала пути. Время Тп задают программно в зависимости от механических характеристик гребнесмазывателя, которые не позволяют производить впрыски с периодом меньшим, чем Тп. Значение граничной скорости Vгр в км/ч, для каждого интервала пути L в метрах, и для заданного времени Тп в секундах между сигналами включения устройств 9 и 10, может быть вычислено по формуле

Vгр = 3,6 • L/Тп

При снижении скорости локомотива ниже заданного значения пороговой скорости V1 на устройства 9 и 10 поступает сигнал запрета на включение. Определение момента вхождения в криволинейный участок пути при движении локомотива осуществляется при помощи электронного гироскопа 2 (гироскопического датчика угловой скорости), обеспечивающего измерение угловой скорости движения локомотива. Значение максимального радиуса поворота Rпов. в метрах, при котором происходит обнаружение криволинейного участка пути при движении локомотива с линейной скоростью Vлин в км/ч, может быть вычислено по формуле

Rпов = Vлин/(3,6 k ώпор),

где

ώпор – значение угловой скорости, поступающее от гироскопа 2, с которого обеспечивается обнаружение криволинейного участка пути;

k – коэффициент пропорциональности, зависящий от типа применяемого гороскопа.

Датчик угловой скорости представляет собой интегральную микросхему. Он выполнен на одном кристалле кремния и включает в себя все необходимые электронные схемы формирования сигнала. Две микромеханические структуры из поликристаллического кремния снабжены специальными возбуждающими рамками, которые с помощью электрического сигнала приводятся в резонанс. Колебания микромеханических элементов имеют достаточно высокую частоту и амплитуду, чтобы при угловом вращении прибора сила Кориолиса, действующая на эти элементы, достигала заметной величины. По краям каждой колеблющейся рамки, перпендикулярно направлению колебаний, расположены подвижные зубцы, которые чередуются с неподвижными зубцами (фиксированными на кремниевую подложку); таким образом образуется структура, емкость которой меняется в соответствии с величиной силы Кориолиса. Полученный с емкостного датчика микросхемы высокочастотный сигнал поступает на каскады усиления и демодуляции микросхемы, в итоге на её выходе получаем сигнал, пропорциональный угловой скорости. При поступлении от гироскопа 2 значения угловой скорости превышающее ώпор, микроконтроллер 3 формирует команду на включение устройств 9 и 10 в течение заданного интервала времени Тв через интервал пути L3. Если в микроконтроллер 3 через блок 4 поступают сигналы «ПЕСОК» или ТОРМОЗ от устройства 7, то формируется запрет на включение устройств 9 и 10. Если при торможении сигналы «ПЕСОК» или ТОРМОЗ по какой-либо причине не поступают (например, произошел обрыв в цепях подключения ЭПВ), то для повышения надежности работы устройства и предотвращения подачи смазки на гребни колес при торможении, дополнительно формируется внутренний сигнал запрета при поступлении от акселерометра 1 значения отрицательного ускорения локомотива, превышающего установленное пороговое значение апор. Конструктивной особенностью электронного акселерометра является наличие двух измерительных осей X и Y, лежащих в плоскости микросхемы и необходимость расположения одной из них таким образом, чтобы направление одной из них совпадало с направлением движения локомотива (направлением вектора линейного ускорения). Уровни воздействия положительного значения ускорения измеряются акселерометром по положительной оси (например, ОХ), отрицательные значения ускорения (замедление при торможении) по отрицательной оси минус ОХ. Возможность определение порогового значения отрицательного ускорения (замедления) встроенным акселерометром при различных вариантах размещения изделия на локомотиве и при изменении направления движения обеспечивается программным переключением получения информации с отрицательного направления оси на положительное, и наоборот. Блок 6 диагностики устройств для нанесения смазочного материала обеспечивает определение отказов типа «ОБРЫВ» и «КОРОТКОЕ ЗАМЫКАНИЕ» в цепях подключения ЭПВ к устройствам9 и 10. При обнаружении указанных типов отказов в микроконтроллер 3 через блок 5 поступают сигналы о наличии неисправности. Микроконтроллер 3 формирует запрет на включение устройств 9 и 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДВИЖНОЙ АВТОМАТИЧЕСКИЙ ГРЕБНЕСМАЗЫВАТЕЛЬ | 2024 |

|

RU2831816C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА НА ОТКРЫТЫЙ УЗЕЛ ТРЕНИЯ | 2011 |

|

RU2525499C2 |

| СИСТЕМА УПРАВЛЕНИЯ И ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ДВИЖЕНИЯ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА | 2010 |

|

RU2429152C1 |

| УСТРОЙСТВО ДЛЯ СМАЗЫВАНИЯ ГРЕБНЯ КОЛЕСА ЖЕЛЕЗНОДОРОЖНОГО ЭКИПАЖА | 2015 |

|

RU2588197C1 |

| Твердая смазка для пары трения гребень колеса - рельс | 1990 |

|

SU1752188A3 |

| Способ контроля работы автоматического гребнесмазывателя | 2023 |

|

RU2802877C1 |

| СТЕРЖЕНЬ ГРЕБНЕСМАЗЫВАТЕЛЯ БЛОЧНОГО ТИПА | 2019 |

|

RU2734244C1 |

| РЕЛЬСО-ГРЕБНЕСМАЗЫВАЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2665098C1 |

| СПОСОБ КОМБИНИРОВАННОГО РЕЛЬСОСМАЗЫВАНИЯ | 2016 |

|

RU2634056C1 |

| АНАЛИЗАТОР ПАРАМЕТРОВ ДВИЖЕНИЯ ЛОКОМОТИВА | 2012 |

|

RU2526730C2 |

Изобретение относится к устройствам управления электропневмовентилями, дозирующими подачу смазочного материала на гребни колесных пар. Устройство управления гребнесмазываетелем выполнено в виде вставного модуля и включает акселерометр, гироскоп, микроконтроллер, блок преобразования входных сигналов, блок формирования выходных сигналов, блок диагностики устройств для нанесения смазочного материала, устройство подачи сигналов «ПЕСОК» и «ТОРМОЗ», блок сопряжения датчиков путевой скорости, устройство для нанесения смазочного материала на гребни колес с левой стороны локомотива, устройство для нанесения смазочного материала на гребни колес с правой стороны локомотива и блок ввода данных. В результате повышается надежность работы и расширяются функциональные возможности устройства управления гребнесмазывателем. 1 з.п. ф-лы, 1 ил.

1. Устройство управления гребнесмазываетелем, выполненное в виде вставного модуля, включающее акселерометр, гироскоп, микроконтроллер, блок преобразования входных сигналов, блок формирования выходных сигналов, блок диагностики устройств для нанесения смазочного материала, устройство подачи сигналов «ПЕСОК» и «ТОРМОЗ», блок сопряжения датчиков путевой скорости, устройство для нанесения смазочного материала на гребни колес с левой стороны локомотива, устройство для нанесения смазочного материала на гребни колес с правой стороны локомотива и блок ввода данных, причем микроконтроллер выполнен с по меньшей мере пятью входами для подсоединения акселерометра, гироскопа, блока ввода данных, блока преобразования входных сигналов, блока формирования выходных сигналов, а блок формирования выходных сигналов через свои выходы соединен с блоком диагностики устройств для нанесения смазочного материала, а через него с устройствами для нанесения смазочного материала на гребни колес с левой и правой сторон локомотива, кроме того блок преобразования входных сигналов содержит входы для соединения с устройством подачи сигналов «ПЕСОК» и «ТОРМОЗ» и с блоком сопряжения датчиков путевой скорости, акселерометр выполнен с двумя измерительными осями X и Y, лежащими в плоскости микросхемы, одна из которых расположена таким образом, что ее направление совпадает с направлением вектора линейного ускорения, а также с возможностью автоматического переключения получения информации с отрицательного направления оси на положительное и наоборот, причем устройства для нанесения смазочного материала на гребни колес с левой и правой сторон локомотива содержат выходные электронные ключи, к которым подключен по меньшей мере один электропневмовентиль, а устройство подачи сигналов «ПЕСОК» и «ТОРМОЗ» выполнен с возможностью подключения внешних цепей сигналов «ПЕСОК» и «ТОРМОЗ», поступающих от локомотивных систем, блок сопряжения датчиков путевой скорости выполнен с возможностью подключения внешних цепей датчиков скорости, установленных на колесных парах локомотива, а блок диагностики устройств для нанесения смазочного материала выполнен с возможностью определения отказов типа «ОБРЫВ» и «КОРОТКОЕ ЗАМЫКАНИЕ» в цепях подключения ЭПВ к устройствам для нанесения смазочного материала на гребни колес с левой и правой сторон локомотива.

2. Устройство по п. 1, отличающееся тем, что блок ввода данных выполнен в виде набора механических кнопок или в виде экранных кнопок на дисплее с сенсорным экраном.

| Двухколесная (одноосная) тележка для перевозки ульев на пчеловодческих пасеках | 1957 |

|

SU107116A1 |

| ГРЕБНЕСМАЗЫВАТЕЛЬ КОМБИНИРОВАННОЙ СМАЗКИ | 2013 |

|

RU2523868C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СИСТЕМОЙ ГРЕБНЕСМАЗЫВАТЕЛЯ ЛОКОМОТИВНЫХ КОЛЕСНЫХ ПАР | 2002 |

|

RU2247046C2 |

| US 5896947 A, 27.04.1999. | |||

Авторы

Даты

2021-08-31—Публикация

2021-03-25—Подача