90 9д 00

сл

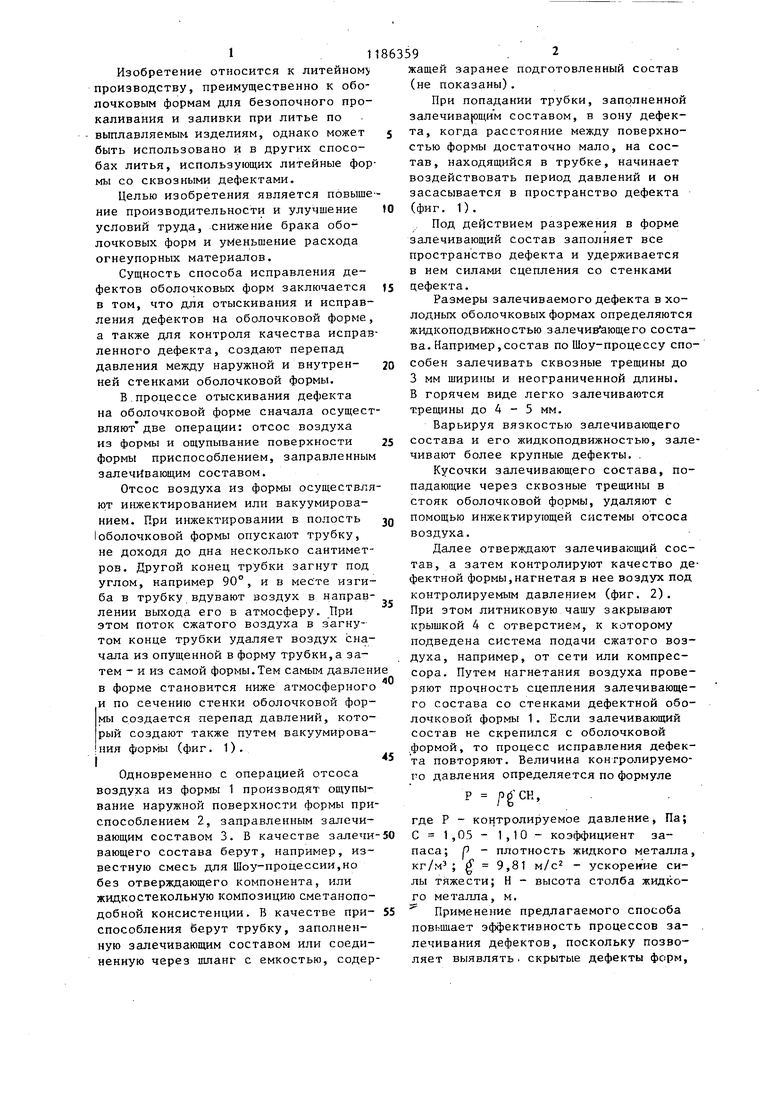

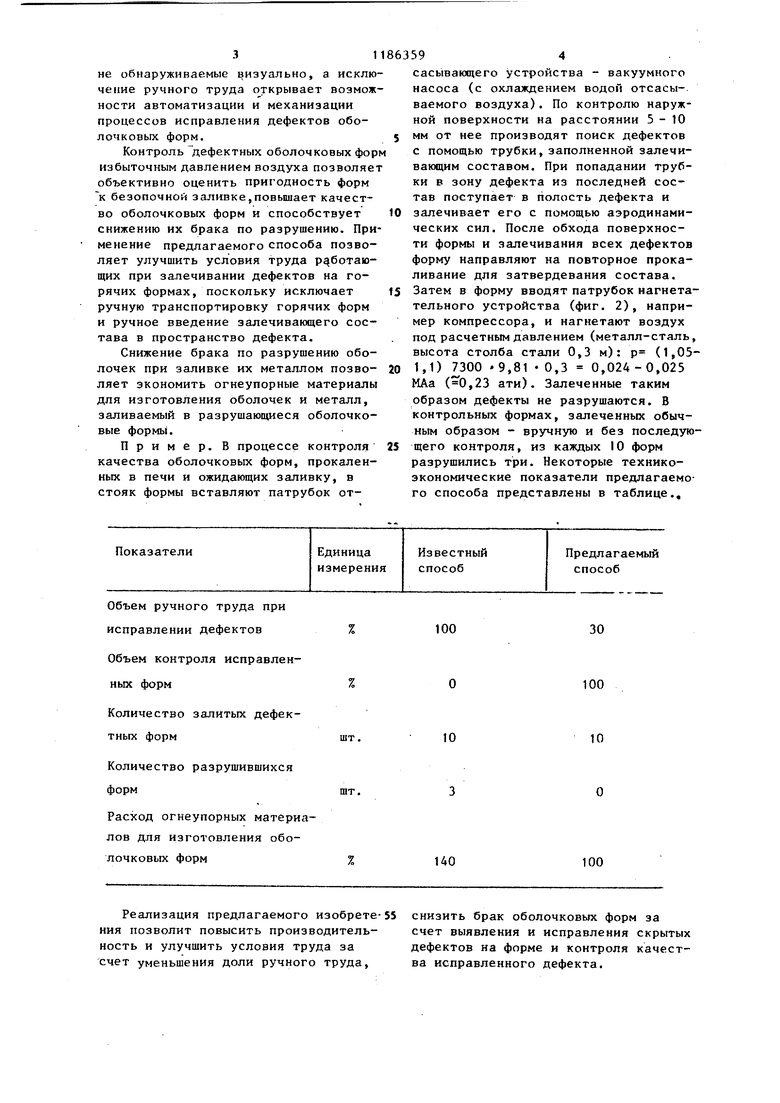

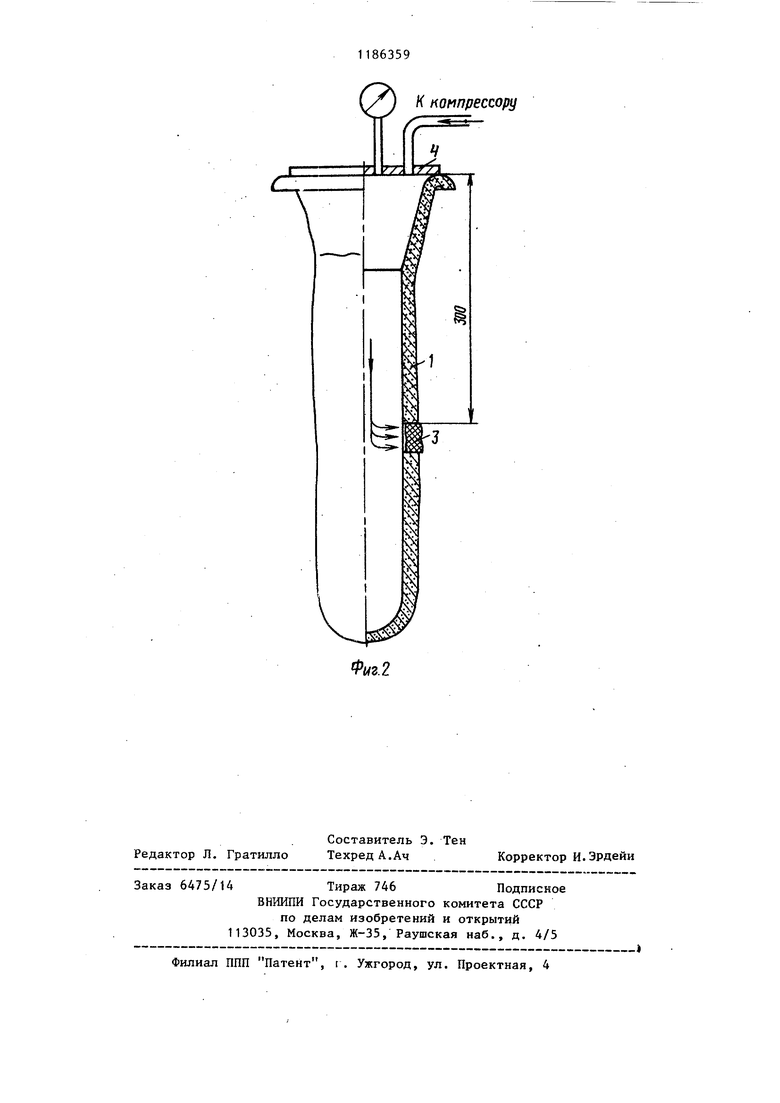

со Изобретение относится к литейному производству, преимущественно к оболочковым формам для безопочного прокаливания и заливки при литье по вьтлавляемын изделиям, однако может быть использовано и в других способах литья, использувощих литейные фор мы со сквозными дефектами. Целью изобретения является повыше ние производительности и улучшение условий труда, снижение брака оболочковых форм и уменьшение расхода огнеупорных материалов. Сущность способа исправления дефектов оболочковых форм заключается в том, что для отыскивания и исправления дефектов на оболочковой форме а также для контроля качества исправ ленного дефекта, создают перепад давления между наружной и внутренней стенками оболочковой формы. В процессе отыскивания дефекта на оболочковой форме сначала осущест вляют две операции: отсос воздуха из формы и ощупывание поверхности формы приспособлением, заправленным залечивающим составом. Отсос воздуха из формы осуществля ют и шектированием или вакуумированием. При инжектировании в полость Iоболочковой формы опускают трубку, не доходя до дна несколько сантиметров. Другой конец трубки загнут под углом, например 90°, и в месте изгиба в трубку вдувают воздух в направлении выхода его в атмосферу,, При этом поток сжатого воздуха в загнутом конце трубки удаляет воздух сначала из опущенной в форму трубки,а затем - и из самой формы.Тем самым давлен в форме становится ниже атмосферного и по сечению стенки оболочковой формы создается перепад давлений, который создают также путем вакуумирова ния формы (фиг, 1). I Одновременно с операцией отсоса воздуха из формы 1 производят ощупывание наружной поверхности формы при способлением 2, заправленным залечивающим составом 3. В качестве залечи вающего состава берут, например, известную смесь для Шоу-процессии,но без отверждающего компонента, или жидкостакольную композицию сметаноподобной консистенции. В качестве приспособления берут трубку, заполненную залечивающим составом или соединенную через шланг с емкостью, содер жащей заранее подготовленный состав (не показаны). При попадании трубки, заполненной залечива|ощим составом, в зону дефекта, когда расстояние между поверхностью формы достаточно мало, на состав, находящийся в трубке, начинает воздействовать период давлений и он засасывается в пространство дефекта (фиг. 1). Под действием разрежения в форме залечивающий состав заполняет все пространство дефекта и удерживается в нем силами сцепления со стенками дефекта. Размеры залечиваемого дефекта в холодных оболочковых формах определяются жидкоподвижностью залечивающего состава. Например,состав по Шоу-процессу способен залечивать сквозные трещины до 3 мм ширины и неограниченной длины. В горячем виде легко залечиваются трещины до 4 - 5 мм. Варьируя вязкостью залечивающего состава и его жидкоподвижностью, залечивают более крупные дефекты. . Кусочки залечивающего состава, попадающие через сквозные трещины в стояк оболочковой формы, удаляют с помощью инжектирующей системы отсоса воздуха. Далее отверждают залечивающий состав, а затем контролируют качество дефектной формы,наГнетая в нее воздух под контролируемым давлением (фиг. 2). При зтом литниковую чашу закрывают крышкой 4 с отверстием, к которому подведена система подачи сжатого воздуха, например, от сети или компрессора. Путем нагнетания воздуха проверяют прочность сцепления залечивающего состава со стенками дефектной оболочковой формы 1. Если залечивающий состав не скрепился с оболочковой .формой, то процесс исправления дефекта повторяют. Величина конгролируемого давления определяется по формуле Р /.g-CK, где Р - контролируемое давление. Па; С 1,05 - 1,10 - коэффициент запаса; Р - плотность жидкого металла, кг/м; 9,81 м/с - ускорение силы тяжести; Н - высота столба жидкого металла, м. Применение предлагаемого способа noBhmiaeT эффективность процессов за- . лечивания дефектов, поскольку позволяет выявлять, скрытые дефекты форм. не обнаруживаемые визуально, а исклю чение ручного труда открывает возмож ности автоматизации и механизации процессов исправления дефектов оболочковых форм. Контроль дефектных оболочковых фор избыточным давлением воздуха позволяе объективно оценить пригодность форм к безопочной заливке,повышает качество оболочковых форм и способствует снижению их брака по разрушению. При менение предлагаемого способа позволяет улучшить условия труда р ботающих при залечивании дефектов на горячих формах, поскольку исключает ручную транспортировку горячих форм и ручное введение залечивающего состава в пространство дефекта. Снижение брака по разрушению оболочек при заливке их металлом позволяет экономить огнеупорные материалы для изготовления оболочек и металл, заливаемый в разрушающиеся оболочковые формьй Пример. В процессе контроля качества оболочковых форм, прокаленных в печи и ожидающих заливку, в стояк формы вставляют патрубок от1594 сасывающего устройства - вакуумного насоса (с охлаждением водой отсасы-. ваемого воздуха). По контролю наружной поверхности на расстоянии 5-10 мм от нее производят поиск дефектов с помощью трубки, заполненной залечивающим составом. При попадании трубки в зону дефекта из последней состав поступает в полость дефекта и залечивает его с помощью аэродинамических сил. После обхода поверхности формы и залечивания всех дефектов форму направляют на повторное прокаливание для затвердевания состава. Затем в форму вводят патрубок нагнетательного устройства (фиг. 2), например компрессора, и нагнетают воздух под расчетным давлением (металл-сталь, высота столба стали 0,3 м): р (1,051,1) 7300 .9,81 0,3 0,024-0,025 МАа (0,23 ати). Залеченные таким образом дефекты не разрушаются, В контрольных формах, залеченных обычным образом - вручную и без последующего контроля, из каждых 10 форм разрушились три. Некоторые техникоэкономические показатели предлагаемого способа представлены в таблице..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочковых форм,получаемых по выплавляемым моделям | 1983 |

|

SU1139560A1 |

| Опорная смесь для защиты отливок от обезуглероживания | 1980 |

|

SU971554A1 |

| Способ изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1025480A1 |

| Обсыпочный материал | 1974 |

|

SU511135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ СЛОЖНОПРОФИЛЬНЫХ ОТЛИВОК | 2013 |

|

RU2529603C1 |

| Суспензия для лицевого слоя керамической формы литья по термоудаляемым моделям | 2021 |

|

RU2771419C1 |

| СПОСОБ РЕМОНТА ПОВРЕЖДЕНИЙ ПОКРЫШЕК | 1991 |

|

RU2012505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТО ОБОЛОЧКОВЫХ ФОРМ, преимущественно получаемых по выплавляемым моделям предназначенных для безопочного про К SoKjfl/M каливания и заливки, включающий отыскивание места расположения дефекта на форме, залечивание его и контроль качества исправленного дефекта, о тличающийся тем, что, с целью повьпиения производительности и улучшения условий труда, снижения брака оболочковых форм и уменьшения расхода огнеупорных материалов, отыскивание места расположения дефекта и залечивание его осуществляют путем отсоса воздуха из полости оболочковой формы, а контроль качества исправленного дефекта осуществляют путем нагнетания воздуха в полость оболочковой формы.

Объем ручного труда при исправлении дефектов

Объем контроля исправленных форм

Количество залитых дефектных форм

Количество разрушившихся форм

Расход огнеупорных материлов для изготовления оболочковых форм Реализация предлагаемого изобрете-55 ния позволит повысить производительность и улучшить условия труда за счет уменьшения доли ручного труда,

100

30

100

10

10

140

100 снизить брак оболочковых форм за счет выявления и исправления скрытых дефектов на форме и контроля качества исправленного дефекта.

К конпрессору

| Рубцов Н.И, Балабин В.В | |||

| и Воробьев М.И | |||

| Литейные формы | |||

| -М | |||

| Машгиз, 1959, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1985-10-23—Публикация

1983-12-22—Подача