ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Изобретение относится к частицам, обладающим структурой «ядро-оболочка», дисперсиям и порошкам.

УРОВЕНЬ ТЕХНИКИ

[0002]

Перфторполимеры, типичным представителем которых является политетрафторэтилен (PTFE), обладают превосходными свойствами и, таким образом, используются в разнообразных сферах, включающих покрытие для устройств, таких как химические установки и устройства для производства полупроводников; покрытие для электрических проводов и оптических волокон; и автомобильные детали. В областях применения, в которых перфторполимеры используются совместно с другим материалом, требуется улучшенная диспергируемость в материале.

[0003]

В целях достижения отсутствия самоадгезионной способности и наличия улучшенной свободной текучести в источнике патентной литературы 1 раскрывается полимерная смесь, характеризующаяся тем, что она включает частицы полимеризата, включающие группы производных тетрафторэтилена (TFE) и полностью или частично инкапсулированные полимером или сополимером, полученными в результате проведения полимеризации мономеров или смесей из мономеров, которые могут быть полимеризованы в результате проведения эмульсионной полимеризации, при этом полимерная смесь является по существу свободной от филаментов полимеризата TFE, формирующих сетку, соединяющую частицы смеси.

[0004]

В источнике патентной литературы 2 раскрывается иннгибитор скапывания для полимерной композиции, содержащий полимерную смесь в форме свободнотекучих частиц, при этом частицы содержат тетрафторэтиленовый полимер, по меньшей мере, частично инкапсулированный полимером или сополимером, таким как сополимер стирола-акрилонитрила, где инкапсулирующие пролимер или сополимер получают в результате проведения эмульсионной полимеризации одного или нескольких мономеров в присутствии латекса тетрафторэтиленового полимера, и полимерная смесь является по существу свободной от филаментов тетрафторэтиленового полимеризата, формирующих сетку, соединяющую частицы смеси.

[0005]

В источнике патентной литературы 3 раскрывается способ производства PTFE-содержащего смешанного порошка, содержащего PTFE (A) и органический полимер (В), включающий стадию получения органического полимера (В) в результате проведения эмульсионной полимеризации при использовании в качестве эмульгатора, по меньшей мере, одного соединения, выбираемого из группы, состоящей из двукалиевой соли алкенилянтарной кислоты, 1,4-дициклогексилсульфоната натрия, диоктилсульфосукцината натрия и лаурината натрия.

[0006]

В источнике патентной литературы 4 раскрывается ингибирующий скапывание порошок, содержащий от 30 до 85% масс. полимера PTFE (A), характеризующегося среднечисленной молекулярной массой в диапазоне от 1000000 до 5000000, и от 15 до 70% масс. полимера на винильной основе (В).

ПЕРЕЧЕНЬ ЦИТИРОВАНИЯ

- Источники патентной литературы

[0007]

Источник патентной литературы 1: JP H09-95583 A

Источник патентной литературы 2: JP 2003-246937 A

Источник патентной литературы 3: JP 2003-327708 A

Источник патентной литературы 4: JP 2007-106953 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

- Техническая проблема

[0008]

Изобретение имеет своей целью предложение частицы, обладающей структурой «ядро-оболочка» и характеризующейся превосходной диспергируемостью. Изобретение также имеет своей целью предложение порошка, характеризующегося превосходной диспергируемостью, и дисперсии, делающей возможной превосходную диспергируемость.

- Решение проблемы

[0009]

Авторы изобретения провели интенсивные исследования в отношении частиц, характеризующихся превосходной диспергируемостью, в целях установления того, что частицы, включающие ядра и оболочки, полученные из конкретных смол, и демонстрирующие конкретный средний размер частиц, характеризуются превосходной диспергируемостью, совершив данное изобретение.

[0010]

Изобретение относится к частице, обладающей структурой «ядро-оболочка» и включающей ядро, содержащее перфторполимер, и оболочку, содержащую нефтористую смолу, при этом ядро имеет периферию с нанесенным покрытием из нефтористой смолы при степени покрытия, составляющей 90% или более.

[0011]

Перфторполимер предпочтительно представляет собой политетрафторэтилен, сополимер тетрафторэтилен/перфтор(алкилвиниловый простой эфир) или сополимер тетрафторэтилен/гексафторпропилен.

Политетрафторэтилен предпочтительно характеризуется стандартной относительной плотностью в диапазоне от 2,13 до 2,30.

[0012]

Нефтористая смола предпочтительно представляет собой полимер, содержащий полимеризованное элементарное звено на основе нефтористого мономера, и нефтористый мономер предпочтительно включает, по меньшей мере, одного представителя, выбираемого из группы, состоящей из акрилового сложного эфира, метакрилового сложного эфира, акрилонитрила, винилхлорида, винилиденхлорида, винилацетата, стирольного мономера, уретанового мономера и силиконового мономера.

[0013]

Ядро и оболочка предпочтительно дают массовое соотношение (ядро/оболочка) в диапазоне от 99,9/0,1 до 10/90.

[0014]

Изобретение также относится к дисперсии, включающей частицу, обладающей структурой «ядро-оболочка».

Изобретение также относится к порошку, включающему частицу, обладающей структурой «ядро-оболочка».

[0015]

Изобретение, кроме того, относится к способу получения частицы, обладающей структурой «ядро-оболочка», включающему добавление к дисперсии перфторполимера нефтористого мономера и полимеризацию нефтористого мономера для производства частицы, обладающей структурой «ядро-оболочка», при этом полимеризацию инициируют в результате одновременного добавления к дисперсии перфторполимера нефтористого мономера и инициатора полимеризации.

- Преимущественные эффекты изобретения

[0016]

Частица изобретения, обладающая структурой «ядро-оболочка», (ниже в настоящем документе также просто обозначаемая термином «частица изобретения») обладает вышеупомянутой структурой и, таким образом, характеризуется превосходной диспергируемостью. Дисперсия изобретения включает частицы и, таким образом, делает возможной превосходную диспергируемость. Порошок изобретения включает частицы и, таким образом, характеризуется превосходной диспергируемостью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017]

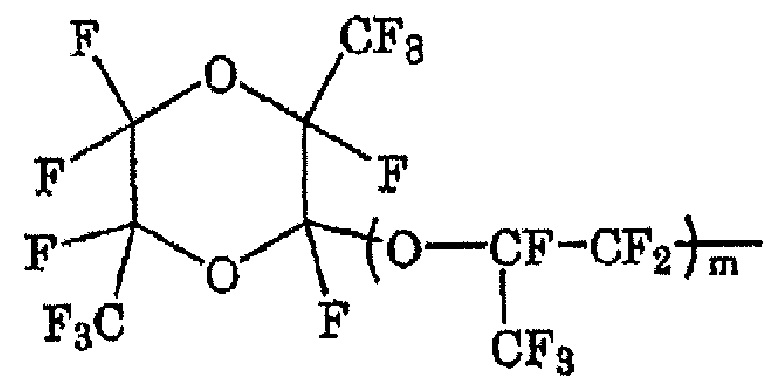

Фигура 1 представляет собой изображение, на котором на изображение для частиц, обладающих структурой «ядро-оболочка», в дисперсии, полученной в примере 1, сделанное при использовании сканирующего просвечивающего электронного микроскопа, накладывают изображения с картированием элементов для углерода и фтора.

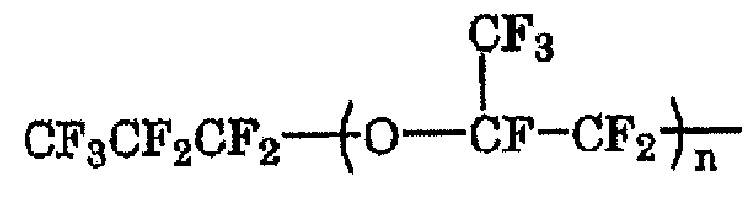

Фигура 2 представляет собой изображение, на котором на изображение для частиц, обладающих структурой «ядро-оболочка», в дисперсии, полученной в сравнительном примере 2, сделанное при использовании сканирующего просвечивающего электронного микроскопа, накладывают изображения с картированием элементов для углерода и фтора.

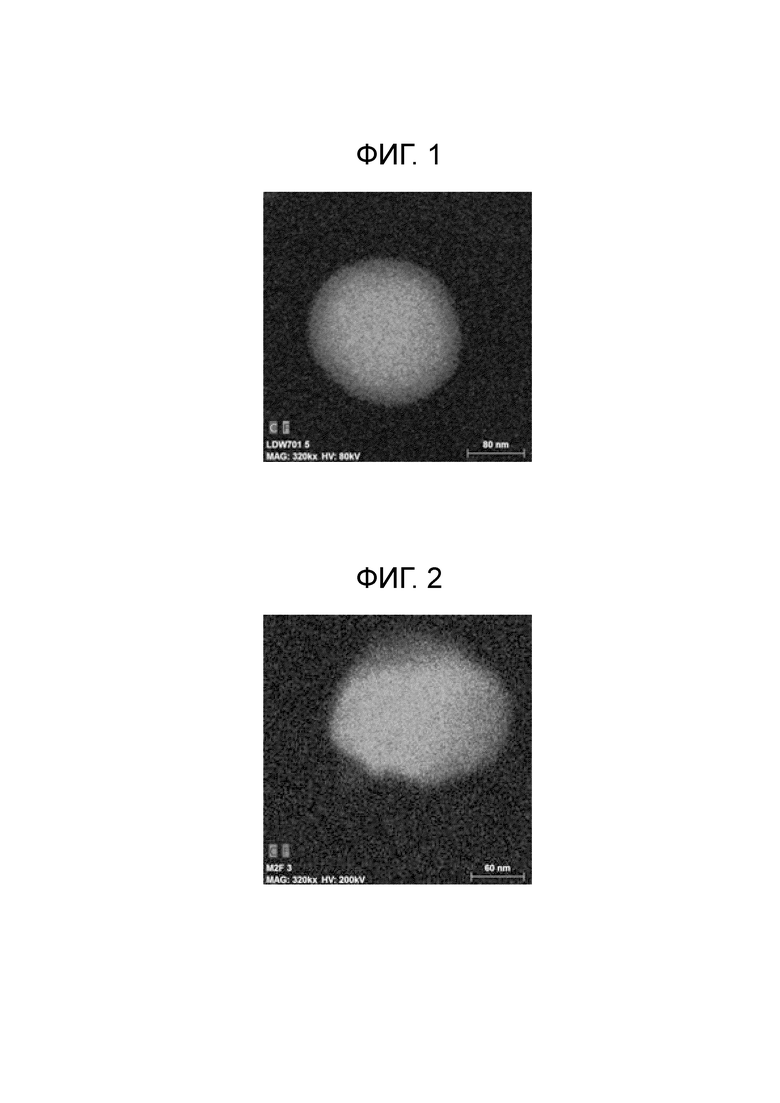

Фигура 3 представляет собой изображение, на котором на изображение для частиц, обладающих структурой «ядро-оболочка», в дисперсии, полученной в сравнительном примере 3, сделанное при использовании сканирующего просвечивающего электронного микроскопа, накладывают изображения с картированием элементов для углерода и фтора.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0018]

Изобретение детально описывается ниже.

[0019]

Частицы изобретения относятся к частицам, обладающим структурой «ядро-оболочка» и включающим ядро, содержащее перфторполимер, и оболочку, содержащую нефтористую смолу, при этом ядро имеет периферию с нанесенным покрытием из нефтористой смолы при степени покрытия, составляющей 90% или более.

[0020]

Частицы изобретения обладают структурой «ядро-оболочка», включающей ядро, содержащее перфторполимер, и оболочку, содержащую нефтористую смолу. «Структура «ядро-оболочка»» является общеизвестной структурой и представляет собой структуру первичных частиц в водной дисперсии, производимой при использовании способа, раскрытого, например, в публикации US 6841594 B.

У обыкновенных частиц, обладающих структурой «ядро-оболочка» и включающих ядро, содержащее перфторполимер, и оболочку, содержащую нефтористую смолу, ядро, к сожалению, является в недостаточной степени покрытым оболочкой.

[0021]

Частицы изобретения, включающие ядро с нанесенным покрытием из нефтористой смолы при степени покрытия, составляющей 90% или более, демонстрируют очень хорошую диспергируемость и, таким образом, в подходящем для использования случае могут быть использованы в различных областях применения.

Степень покрытия может быть рассчитана следующим образом. Сначала при использовании просвечивающего электронного микроскопа получают изображения с картированием элементов для углерода и фтора для целевой частицы. Изображения с картированием элементов для углерода и фтора накладывают друг на друга. При использовании программного обеспечения для анализа изображений наложенные изображения бинаризуют и разделяют на участок, образуемый частицей ядра и содержащий фтор, и углеродный участок, по окружности присутствующий на периферии участка, образуемого частицей ядра. После этого определяют длину периферии участка, образуемого частицей ядра и содержащего фтор, в результате выбора 50 или более точек и измерения длин между ними при проведении измерения вручную для длин отрезков. Степень покрытия Z (%) может быть рассчитана при использовании следующей формулы:

Z = (Y/(X+Y))×100,

где Х представляет собой длину (нм) части, где внутренняя периферия частицы, содержащая фтор, и внешняя периферия частицы, содержащая углерод, не накладываются друг на друга, (части, где частица ядра не имеет покрытия в виде оболочки), а Y представляет собой длину (нм) части, где периферия частицы, содержащей фтор, и периферия частицы, содержащей углерод, накладываются друг на друга, (части, где частица ядра имеет покрытие в виде оболочки).

Один конкретный способ вычисления степени покрытия описывается в представленных ниже примерах.

[0022]

Частица изобретения обладает вышеупомянутой структурой «ядро-оболочка» и, таким образом, характеризуется превосходной диспергируемостью. Такая структура «ядро-оболочка» также может улучшить диспергируемость для дисперсии, включающей частицы изобретения (первичные частицы), и порошка (вторичных частиц), образованного из частиц изобретения.

Кроме того, присутствие ядра, содержащего перфторполимер, делает возможным получение у порошка или дисперсии, образованных из частиц изобретения, превосходной способности скольжения, превосходной неслипаемости и низкой диэлектричности при использовании дисперсии или порошка совместно с другим материалом.

[0023]

Степень покрытия ядра с нанесенным покрытием из нефтористой смолы в частице изобретения предпочтительно составляет 95% или более. Более предпочтительно ядро является полностью покрытым оболочкой (степень покрытия: 100%).

[0024]

Одним примером частиц изобретения являются частицы эмульсии, полученные в результате проведения эмульсионной полимеризации композиции из мономеров, которая составляет часть, образуемую ядром, (композиции из мономеров, содержащей мономер, такой как тетрафторэтилен, перфтор(алкилвиниловый простой эфир) или гексафторпропилен) и композиции из мономеров, которая составляет часть, образуемую оболочкой, (композиции из мономеров, используемой для производства нефтористой смолы).

Термин «перфторполимер» в соответствии с использованием в настоящем документе обозначает полимер, в основном содержащий полимеризованное элементарное звено на основе перфтормономера и необязательно содержащий полимеризованное элементарное звено на основе мономера, отличного от перфтормономера. Полимеризованное элементарное звено на основе перфтормономера предпочтительно присутствует, например, в количестве, составляющем 90% моль. или более по отношению ко всем полимеризованным элементарным звеньям.

[0025]

Перфторполимер предпочтительно представляет собой политетрафторэтилен (PTFE), сополимер (PFA) тетрафторэтилен (TFE)/перфтор(алкилвиниловый простой эфир) (PAVE) или сополимер (FEP) TFE/гексафторпропилен (HFP).

[0026]

PTFE может представлять полимер PTFE, производимый в расплаве и характеризующийся низкой молекулярной массой, или полимер PTFE, производимый не в расплаве.

В случае использования частиц в качестве, например, ингибитора скапывания PTFE предпочтительно будет представлять собой полимер PTFE, производимый не в расплаве. Полимер PTFE, производимый не в расплаве, делает возможным более значительное проявление частицами изобретения своей диспергируемости.

[0027]

PTFE может представлять собой тетрафторэтиленовый (TFE) гомополимер или сополимер, содержащий элементарное звено TFE на основе TFE и элементарное звено модифицирующего мономера на основе мономера, отличного от TFE, (ниже в настоящем документе также обозначаемого термином «модифицирующий мономер»).

Модифицированный полимер PTFE предпочтительно содержит элементарное звено модифицирующего мономера в количестве в диапазоне от 0,001 до 1,0% масс., более предпочтительно от 0,01 до 0,50% масс., еще более предпочтительно от 0,02 до 0,30% масс., от всех элементарных звеньев мономеров.

[0028]

Модифицирующий мономер может быть любым модифицирующим мономером, сополимеризуемым с TFE, и его примеры включают перфторолефины, такие как гексафторпропилен (HFP); хлорфторолефины, такие как хлортрифторэтилен (CTFE); водородсодержащие фторолефины, такие как трифторэтилен и винилиденфторид (VDF); фторалкилвиниловый простой эфир; фторалкилэтилен; этилен; и фторсодержащие виниловые простые эфиры, содержащие нитрильную группу. Могут быть использованы один или несколько данных модифицирующих мономеров.

[0029]

Один пример фторалкилвинилового простого эфира является нижеследующим, но не ограничивается только этим: фтормономер, описывающийся следующей формулой (1):

CF2=CF-ORf1, (1)

(где Rf1 представляет собой перфторорганическую группу). Термин «перфторорганическая группа» в соответствии с использованием в настоящем документе обозначает органическую группу, в которой все атомы водорода, связывающиеся с любым атомом углерода, замещены атомами фтора. Перфторорганическая группа необязательно содержит атом кислорода простого эфира.

Одним примером фторалкилвинилового простого эфира является фтормономер, описывающийся формулой (1), где Rf1 представляет собой С1-С10 перфторалкильную группу. Перфторалкильная группа предпочтительно характеризуется количеством атомов углерода в диапазоне от 1 до 5.

Примеры перфторалкильной группы во фторалкилвиниловом простом эфире включают перфторметильную группу, перфторэтильную группу, перфторпропильную группу, перфторбутильную группу, перфторпентильную группу и перфторгексильную группу. Предпочтительным является перфтор(пропилвиниловый простой эфир) (PPVE), в котором перфторалкильной группой является перфторпропильная группа.

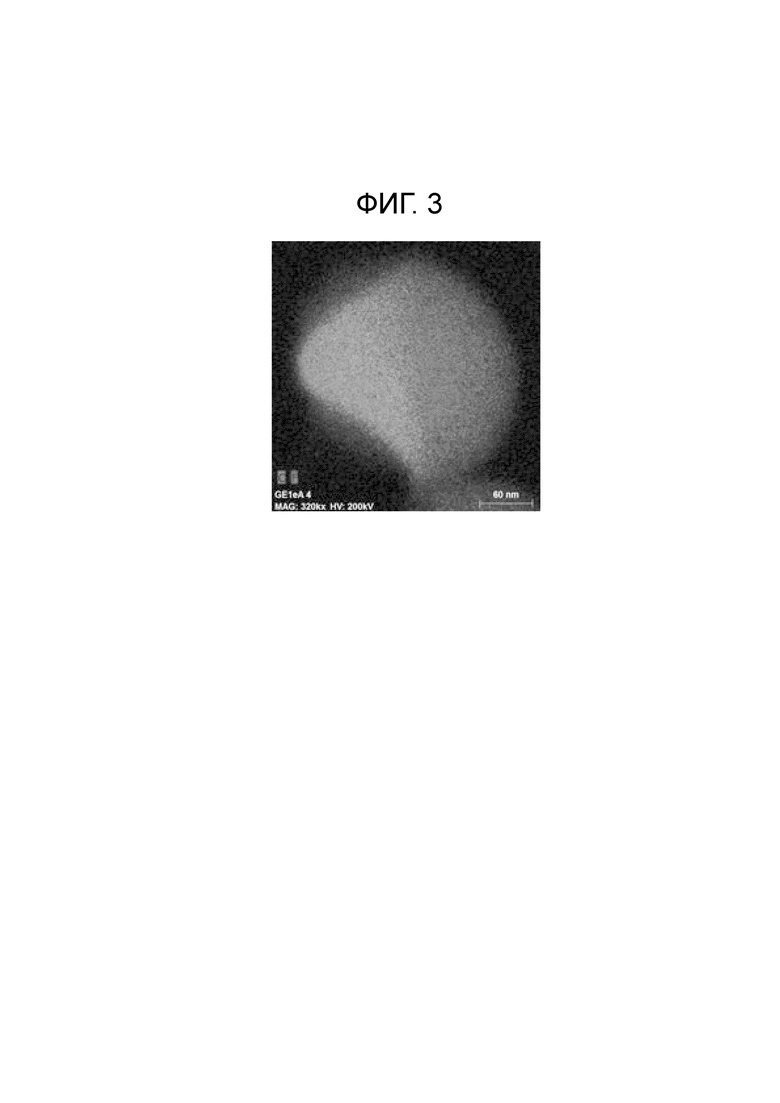

Примеры фторалкилвинилового простого эфира, кроме того, включают фторалкилвиниловый простой эфир, описывающийся формулой (1), где Rf1 представляет собой С4-С9 перфтор(алкоксиалкильную) группу; фторалкилвиниловый простой эфир, описывающийся формулой (1), где Rf1 представляет собой группу, описывающуюся следующей формулой:

[0030]

[Химическая формула 1]

[0031]

(где m представляет собой целое число в диапазоне от 0 или 1 до 4); и фторалкилвиниловый простой эфир, описывающийся формулой (1), где Rf1 представляет собой группу, описывающуюся следующей формулой:

[0032]

[Химическая формула 2]

[0033]

(где n представляет собой целое число в диапазоне от 1 до 4).

Один предпочтительный пример фторалкилэтилена является нижеследующим, но не ограничивается только этим: (перфторалкил)этилен. Его примеры включают (перфторбутил)этилен (PFBE) и (перфторгексил)этилен.

[0034]

PTFE предпочтительно характеризуется стандартной относительной плотностью (СОП) в диапазоне от 2,13 до 2,30, более предпочтительно от 2,14 до 2,29, еще более предпочтительно от 2,15 до 2,28.

Термин «СОП» относится к значению, полученному при использовании метода, согласующегося с документом ASTM D-4895-89.

Термин «высокомолекулярный полимер PTFE» в соответствии с использованием в настоящем документе обозначает полимер PTFE, характеризующийся стандартной относительной плотностью, которая попадает в пределы вышеупомянутого диапазона.

[0035]

PTFE предпочтительно характеризуется вязкостью расплава при 380°C в диапазоне от 1×102 до 7×105 Па⋅сек. Термин «низкомолекулярный полимер PTFE» в соответствии с использованием в настоящем документе обозначает полимер PTFE, характеризующийся вязкостью расплава, которая попадает в пределы вышеупомянутого диапазона.

Вязкость расплава может быть измерена в согласии с документом ASTM D 1238. Говоря конкретно, вязкость расплава для образца в 2 г, прежде нагретого при температуре измерения (380°C) на протяжении пяти минут, измеряют при температуре и нагрузке в 0,7 МПа при использовании устройства для испытания на текучесть и головки 2∅-8L.

[0036]

PFA представляет собой сополимер, содержащий элементарное звено TFE и элементарное звено PAVE.

[0037]

Примеры мономера PAVE, составляющего PFA, включают, по меньшей мере, одного представителя, выбираемого из группы, состоящей из мономера PAVE, описывающегося формулой (1):

CF2=CFO(CF2CFY1O)p-(CF2CF2CF2O)q-Rf (1)

(где Y1 представляет собой F или CF3; Rf представляет собой С1-С5 перфторалкильную группу; р представляет собой целое число в диапазоне от 0 до 5; и q представляет собой целое число в диапазоне от 0 до 5);

и мономера PAVE, описывающегося формулой (2):

CFX=CXOCF2OR1 (2)

(где X является идентичным или отличным в сопоставлении с другим Х, и каждый Х представляет собой F или CF3; и R1 представляет собой линейную или разветвленную С1-С6 перфторалкильную группу или С5 или С6 циклическую перфтоалкильную группу).

Их конкретные примеры включают перфтор(метилвиниловый простой эфир) (PMVE), перфтор(этилвиниловый простой эфир) (PEVE), перфтор(пропилвиниловый простой эфир) (PPVE) и перфтор(бутилвиниловый простой эфир) (PBVE).

[0038]

PAVE предпочтительно представляет собой мономер PAVE, содержащий объемистую боковую цепь, говоря конкретно, предпочтительно PPVE.

[0039]

PFA предпочтительно содержит полимеризованное элементарное звено на основе PAVE в количество в диапазоне от 1,0 до 10% масс. по отношению ко всем полимеризованным элементарным звеньям.

Количество полимеризованного элементарного звена на основе PAVE более предпочтительно составляет 2,0% масс. или более, еще более предпочтительно 3,5% масс. или более, в особенности предпочтительно 4,0% масс. или более, одновременно более предпочтительно 8,0% масс. или менее, еще более предпочтительно 7,0% масс. или менее, в особенности предпочтительно 6,5% масс. или менее, по отношению ко всем полимеризованным элементарным звеньям. Количество полимеризованного элементарного звена на основе PAVE измеряют при использовании метода 19F-ЯМР.

PFA предпочтительно содержит полимеризованное элементарное звено на основе TFE и полимеризованное элементарное звено на основе PAVE в совокупном количестве, составляющем 90% моль. или более, более предпочтительно 95% моль. или более, по отношению ко всем полимеризованным элементарным звеньям. PFA также предпочтительно состоит только из полимеризованного элементарного звена на основе TFE и полимеризованного элементарного звена на основе PAVE.

[0040]

PFA предпочтительно характеризуется температурой плавления в диапазоне от 280°C до 322°C.

Температура плавления более предпочтительно составляет 290°C или более, одновременно более предпочтительно 315°C или менее.

Температура плавления является температурой, соответствующей максимальному значению на кривой теплоты плавления, вычерченной при использовании дифференциального сканирующего калориметра (ДСК) при скорости увеличения температуры 10°C/мин.

[0041]

Полимер PFA может быть произведен при использовании общеизвестного способа, такого как способ, включающий смешивание мономеров, составляющих элементарные звенья PFA, и добавки, такой как инициатор полимеризации, по мере надобности и проведение эмульсионной полимеризации или суспензионной полимеризации.

[0042]

FEP включает элементарное звено TFE и элементарное звено HFP.

[0043]

FEP предпочтительно дает массовое соотношение между элементарным звеном TFE и элементарным звеном HFP (TFE/HFP) (от 70 до 99)/(от 1 до 30) (% масс.), более предпочтительно (от 85 до 95)/(от 5 до 15) (% масс.).

[0044]

FEP в дополнение к элементарному звену TFE и элементарному звену HFP также предпочтительно содержит элементарное звено PAVE, а именно, предпочтительно представляет собой сополимер TFE/HFP/PAVE. Примеры элементарного звена PAVE, содержащегося в FEP, включают то же самое, что и соответствующие элементарные звенья, которые описываются для элементарного звена PAVE, составляющего PFA. Более предпочтительным среди них является мономер PPVE.

FEP предпочтительно содержит полимеризованное элементарное звено на основе TFE, полимеризованное элементарное звено на основе HFP и полимеризованное элементарное звено на основе PAVE в совокупном количестве, составляющем 90% моль. или более, более предпочтительно 95% моль. или более, по отношению ко всем полимеризованным элементарным звеньям. FEP может состоять только из полимеризованного элементарного звена на основе TFE и полимеризованого элементарного звена на основе HFP или полимеризованного элементарного звена на основе TFE, полимеризованного элементарного звена на основе HFP и полимеризованного элементарного звена на основе PAVE.

[0045]

В случае сополимера TFE/HFP/PAVE FEP предпочтительно будет характеризоваться массовым соотношением (TFE/HFP/PAVE) (от 70 до 99,8)/(от 0,1 до 25)/(от 0,1 до 25) (% масс.). Массовое соотношение в пределах вышеупомянутого диапазона может приводить к получению лучшей теплостойкости.

Массовое соотношение (TFE/HFP/PAVE) более предпочтительно составляет (от 75 до 98)/(от 1,0 до 15)/(от 1,0 до 10) (% масс.).

Сополимер TFE/HFP/PAVE содержит элементарное звено HFP и элементарное звено PAVE в совокупном количестве, составляющем 1% масс. или более.

[0046]

Сополимер TFE/HFP/PAVE предпочтительно содержит элементарное звено HFP в количестве, составляющем 25% масс. или менее от всех мономерных элементарных звеньев. Элементарное звено HFP в количестве в пределах вышеупомянутого диапазона может приводить к получению лучшей теплостойкости. Количество элементарного звена HFP более предпочтительно составляет 20% масс. или менее, еще более предпочтительно 18 54 (масс.) или менее, в особенности предпочтительно 15% масс. или менее, одновременно предпочтительно 0,1% масс. или более, более предпочтительно 1% масс. или более, в особенности предпочтительно 2% масс. или более.

Количество полимеризованного элементарного звена HFP может быть измерено при использовании метода 19F-ЯМР.

[0047]

Сополимер TFE/HFP/PAVE содержит элементарное звено PAVE в количестве, составляющем более предпочтительно 20% масс. или менее, еще более предпочтительно 10% масс. или менее, в особенности предпочтительно 3% масс. или менее, одновременно предпочтительно 0,1% масс. или более, более предпочтительно 1% масс. или более. Количество полимеризованного элементарного звена PAVE может быть измерено при использовании метода 19F-ЯМР.

[0048]

FEP, кроме того, может содержать элементарное звено этиленового мономера (α).

Элементарное звено этиленового мономера (α) может быть любым мономерным элементарным звеном, сополимеризуемым с элементарным звеном TFE и элементарным звеном HFP и, кроме того, элементарным звеном PAVE в случае сополимера TFE/HFP/PAVE. Его примеры включают элементарные звенья фторсодержащих этиленовых мономеров, таких как винилфторид (VF), винилиденфторид (VdF) и хлортрифторэтилен (CTFE), и нефторированных этиленовых мономеров, таких как этилен, пропилен им алкилвиниловый простой эфир.

[0049]

В случае сополимера TFE/HFP/PAVE/этиленовый мономер (α) полимер предпочтительно будет характеризоваться массовым соотношением (TFE/HFP/PAVE/этиленовый мономер (α)) (от 70 до 98)/(от 0,1 до 25)/ (от 0,1 до 25)/(от 0,1 до 10) (% масс.), более предпочтительно (от 70 до 98)/(от 0,1 до 25)/(от 0,1 до 20)/(от 0,1 до 5) (% масс.), еще более предпочтительно (от 70 до 98)/(от 0,1 до 20)/(от 0,1 до 10)/(от 0,1 до 3) (% масс.).

Сополимер TFE/HFP содержит полимеризованное элементарное звено (звенья), отличное от элементарного звена TFE, в совокупном количестве, составляющем 1% масс. или более.

[0050]

FEP предпочтительно характеризуется температурой плавления в диапазоне от 200°C до 280°C. Температура плавления составляет более предпочтительно 275°C или менее, еще более предпочтительно 270°C или менее.

Температура плавления является температурой, соответствующей максимальному значению на кривой теплоты плавления, вычерченной при использовании дифференциального сканирующего калориметра (ДСК) при скорости увеличения температуры 10°C/мин.

[0051]

Полимер FEP может быть произведен при использовании общеизвестного способа, такого как способ, включающий смешивание мономеров, составляющих элементарные звенья FEP, и добавки, такой как инициатор полимеризации, по мере надобности и проведение эмульсионной полимеризации, растворной полимеризации или суспензионной полимеризации.

[0052]

Каждый полимер из PFA и FEP характеризуется предпочтительно скоростью течения расплава (СТР) в диапазоне от 0,1 до 100 г/10 мин, более предпочтительно от 0,1 до 50 г/10 мин.

СТР представляет собой массу (г/10 мин) полимера, вытекшего из сопла, имеющего внутренний диаметр 2 мм и длину 8 мм, на протяжении 10 минут в согласии с документом ASTM D1238 при 372°C и нагрузке в 5 кг.

[0053]

Каждый полимер из PFA и FEP предпочтительно характеризуется начальной температурой пиролиза (температурой 1%-ного уменьшения массы), составляющей 360°C или более. Нижнее предельное значение более предпочтительно составляет 370°C. Верхнее предельное значение начальной температуры пиролиза может составлять, например, 410°C, до тех пор, пока она будет попадать в пределы вышеупомянутого диапазона.

Термин «начальная температура пиролиза» относится к температуре, при которой разлагается 1% масс. сополимера, подвергаемого испытанию на нагревание. Ее получают в результате определения температуры, при которой на 1% масс. уменьшают массу сополимера, подвергаемого испытанию на нагревание, при использовании термогравиметрического дифференциального термического анализатора (ТГ-ДТА).

[0054]

Нефтористая смола представляет собой полимер, содержащий полимеризованное элементарное звено на основе нефтористого мономера. Предпочтительные примеры нефтористого мономера включают нижеследующее, но не ограничиваются только этим: по меньшей мере, один представитель, выбираемый из группы, состоящей из акриловых сложных эфиров, метакриловых сложных эфиров, акрилонитрила, винилхлорида, винилиденхлорида, винилацетата, стирольных мономеров, уретановых мономеров и силиконовых мономеров. Нефтористая смола может представлять собой гомополимер одного из данных представителей или сополимер двух или более из них. Нефтористая смола по существу не содержит полимеризованное элементарное звено на основе фторсодержащего мономера.

[0055]

В целях достижения наличия превосходной диспергируемости частиц изобретения и превосходной диспергируемости для порошка, образованного из частиц изобретения, предпочтительным в числе данных нефтористых мономеров является, по меньшей мере, один представитель, выбираемый из группы, состоящей из акриловых сложных эфиров, метакриловых сложных эфиров, винилхлорида, винилацетата, стирольных мономеров, уретановых мономеров и силиконовых мономеров. Более предпочтительным является, по меньшей мере, один представитель, выбираемый из группы, состоящей из акриловых сложных эфиров, метакриловых сложных эфиров и стирола.

[0056]

Акриловый сложный эфир предпочтительно представляет собой алкилакрилат, содержащий С1-С10 алкильную группу, а более предпочтительно включает, по меньшей мере, один алкилакрилат, выбираемый из группы, состоящей из метилакрилата, этилакрилата, пропилакрилата, изопропилакрилата, бутилакрилата, 2-этилгексилакрилата, циклогексилакрилата и глицидилакрилата, а еще более предпочтительно включает, по меньшей мере, один алкилакрилат, выбираемый из группы, состоящей из бутилакрилата и 2-этилгексилакрилата.

[0057]

Метакриловый сложный эфир предпочтительно представляет собой алкилметакрилат, содержащий С1-С10 алкильную группу, более предпочтительно включает, по меньшей мере, один алкилметакрилат, выбираемый из группы, состоящей из метилметакрилата, этилметакрилата, пропилметакрилата, изопропилметакрилата, бутилметакрилата, 2-этилгексилметакрилата, циклогексилметакрилата и глицидилметакрилата, а еще более предпочтительно включает, по меньшей мере, один алкилметакрилат, выбираемый из группы, состоящей из метилметакрилата и циклогексилметакрилата.

[0058]

В случае содержания в нефтористой смоле одного или обоих полимеризованных элементарных звеньев, выбираемых из полимеризованного элементарного звена на основе акрилового сложного эфира и полимеризованного элементарного звена на основе метакрилового сложного эфира, нефтористая смола предпочтительно будет содержать полимеризованное элементарное звено на основе акрилового сложного эфира и полимеризованное элементарное звено на основе метакрилового сложного эфира в совокупном количестве, составляющем 20% моль. или более от всей нефтористой смолы. Совокупное количество полимеризованного элементарного звена на основе акрилового сложного эфира и полимеризованного элементарного звена на основе метакрилового сложного эфира может составлять 50% моль. или более или 70% моль. или более.

[0059]

Примеры стирольного мономера включают стирол, α-метилстирол, α-этилстирол, α-пропилстирол и α-бутилстирол.

В случае содержания в нефтористой смоле полимеризованного элементарного звена на основе стирольного мономера количество полимеризованного элементарного звена на основе стирольного мономера предпочтительно будет составлять 20% моль. или более от всей нефтористой смолы. Количество полимеризованного элементарного звена на основе стирольного мономера может составлять 50% моль. или более или 70% моль. или более.

[0060]

Примеры уретанового мономера включают продукт реакции присоединения между (мет)акриловым мономером, содержащим гидроксильную группу в положении β, и диизоцианатным соединением, таким как толуолдиизоцианат или дифенилметандиизоцианат.

В случае содержания в нефтористой смоле полимеризованного элементарного звена на основе уретанового мономера количество полимеризованного элементарного звена на основе уретанового мономера предпочтительно будет составлять 20% моль. или более от всей нефтористой смолы. Количество полимеризованного элементарного звена на основе уретанового мономера может составлять 50% моль. или более или 70% моль. или более.

[0061]

Примеры силиконового мономера включают алкоксиланы, такие как метилтриметоксисилан, диметилдиметоксисилан, дибутилдиметоксисилан, диизопропилдипропоксисилан и дифенилдибутоксисилан.

В случае содержания в нефтористой смоле полимеризованного элементарного звена на основе силиконового мономера количество полимеризованного элементарного звена на основе силиконового мономера предпочтительно будет составлять 20% моль. или более от всей нефтористой смолы. Количество полимеризованного элементарного звена на основе силиконового мономера может составлять 50% моль. или более или 70% моль. или более.

[0062]

Частицы изобретения предпочтительно характеризуются средним размером частиц в диапазоне от 10 до 500 нм, более предпочтительно от 20 до 400 нм.

Термин «средний размер частиц» для частиц относится к значению, полученному в результате разбавления дисперсии частиц водой с коэффициентом, составляющим приблизительно 1000, и определения среднего размера частиц при использовании устройства FPAR-1000 (доступно в компании Otsuka Electronics Co., Ltd., динамическое светорассеяние).

[0063]

Ядра частиц изобретения предпочтительно характеризуются средним размером частиц в диапазоне от 5 до 495 нм, более предпочтительно от 50 до 400 нм, еще более предпочтительно от 100 до 300 нм. Термин «средний размер частиц» для ядер относится к среднему размеру частиц для дисперсии перфторполимера, который представляет собой значение, полученное в результате разбавления дисперсии перфторполимера водой с коэффициентом, составляющим приблизительно 1000, и определения среднего размера частиц при использовании устройства FPAR-1000 (доступно в компании Otsuka Electronics Co., Ltd., динамическое светорассеяние).

[0064]

Оболочки частиц изобретения в каждом случае предпочтительно имеют толщину в диапазоне от 1 до 300 нм, более предпочтительно от 2 до 200 нм, еще более предпочтительно от 3 до 150 нм. Термин «толщина» для каждой оболочки относится к значению, полученному в результате вычитания среднего размера частиц для частиц перфторполимера в качестве ядер из среднего размера частиц для дисперсии, включающей частицы изобретения.

[0065]

В целях достижения наличия намного лучшей диспергируемости частицы изобретения предпочтительно характеризуются массовым соотношением между ядром и оболочкой (ядро/оболочка) в диапазоне от 99,9/0,1 до 10/90, более предпочтительно от 99/1 до 30/50, еще более предпочтительно от 95/5 до 80/20.

[0066]

Частицы изобретения предпочтительно имеют сферическую форму. Выражение «сферический» в соответствии с использованием в настоящем документе включает не только истинную сферу, но также и формы, поперечные сечения которых имеют искривленный контур, такой как круг, эллипс, по существу круг или по существу эллипс. Сферические частицы могут быть получены при использовании способа производства, представленного ниже.

Частицы изобретения предпочтительно характеризуются аспектным соотношением, составляющим 1,4 или менее, более предпочтительно 1,2 или менее. Термин «аспектное соотношение» относится к значению, полученному в результате деления большего диаметра частицы на ее меньший диаметр. Больший диаметр и меньший диаметр могут быть измерены на изображении для частицы, сделанном, например, при использовании просвечивающего электронного микроскопа.

[0067]

Частицы изобретения могут быть произведены в результате добавления к дисперсии перфторполимера нефтористого мономера и полимеризации нефтористого мономера. Полимеризация нефтористого мономера приводит к получению оболочки из нефтористой смолы.

[0068]

Дисперсия перфторполимера может быть получена при использовании известного способа.

[0069]

Дисперсия перфторполимера предпочтительно содержит частицы, содержащие перфторполимер, и водную среду. Перфторполимер в дисперсии перфторполимера является тем же самым, что и перфторполимер, составляющий ядро частицы изобретения.

[0070]

Водная среда содержит воду. Водная среда в дополнение к воде может содержать полярный органический растворитель. Примеры полярного органического растворителя включают азотсодержащие растворители, такие как N-метилпирролидон (NMP); кетоны, такие как ацетон; сложные эфиры, такие как этилацетат; полярные простые эфиры, такие как диглим и тетрагидрофуран (THF); и карбонаты, такие как диэтиленкарбонат. Может быть использован один из данных представителей, или могут быть использованы два или более из них в смеси.

[0071]

Дисперсия перфторполимера предпочтительно включает частицы, содержащие перфторполимер в количестве в диапазоне от 1 до 70% масс., более предпочтительно от 10 до 30% масс., по отношению ко всей массе.

[0072]

Дисперсия перфторполимера предпочтительно содержит эмульгатор, описывающийся следующей формулой (А):

R2(-O-(CH2CH2O)mH)p (A)

(где R2 представляет собой линейную или разветвленную С5 - С50 углеводородную группу, характеризующуюся валентностью р, m представляет собой целое число в диапазоне от 5 до 30, а р представляет собой целое число в диапазоне от 1 до 3), в количестве, составляющем 1 ч./млн. или менее по отношению ко всей массе. Присутствие эмульгатора в дисперсии перфторполимера имеет тенденцию к стимулированию образования в дополнение к частицам изобретения, обладающим структурой «ядро-оболочка», других частиц, произведенных только из нефтористого мономера. Дисперсия перфторполимера более предпочтительно по существу не содержит эмульгатор.

Углеводородная группа в формуле (А) является группой, содержащей атом углерода и атом водорода, и необязательно содержит двойную связь углерод-углерод, тройную связь углерод-углерод, фениленовую группу и тому подобное, но не содержит атомов металла, такого как Si.

Примеры эмульгатора, описывающегося формулой (А), включают эмульгатор, описывающийся следующей формулой (А1):

CnH2n+1-(Ph)p-O-(CH2CH2O)mH (A1)

(где n представляет собой целое число в диапазоне от 5 до 50, р составляет 0 или 1, m представляет собой целое число в диапазоне от 5 до 30, а Ph представляет собой фениленовую группу), и эмульгатор, описывающийся следующей формулой (А2):

H(OCH2CH2)r-O-CR3R4-С≡С-CR3R4-O-(CH2CH2O)rH (A1)

(где каждый радикал из R3 и R4 представляет собой линейную или разветвленную С1 - С50 углеводородную группу, и r представляет собой целое число в диапазоне от 5 до 30).

В представленной выше формуле группа CnH2n+1- может быть линейной или разветвленной.

[0073]

Нефтористый мономер предпочтительно полимеризуют в результате проведения затравочной полимеризации, при которой в качестве затравочных частиц используют частицы, содержащие перфторполимер, а нефтористый мономер подвергают эмульсионной полимеризации в воде. В соответствии с описанием изобретения затравочная полимеризация, которая представляет собой один тип эмульсионной полимеризации, и при которой полимеризацию проводят при использовании в качестве затравки дисперсии перфторполимера для ядра и добавлении к дисперсии нефтористого мономера для оболочки, в подходящем для использования случае может приводить к получению частиц, обладающих двойной структурой, то есть, частиц, обладающих структурой «ядро-оболочка», у которых на всю поверхность сферических частиц ядер наносят покрытие из полимера оболочки при одновременном сохранении формы сферических частиц ядер.

[0074]

Нефтористый мономер (мономеры) предпочтительно добавляют в совокупном количестве в диапазоне от 1,0 до 50 массовых частей, более предпочтительно от 5,0 до 20 массовых частей, по отношению к 100 массовым частям частиц, содержащих перфторполимер.

[0075]

Полимеризацию нефтористого мономера предпочтительно инициируют в результате добавления инициатора полимеризации. Инициатор полимеризации может быть добавлен при одновременной полимеризации нефтористого мономера.

[0076]

Инициатор полимеризации, использующийся для полимеризации нефтористого мономера, может быть любым инициатором полимеризации, используемым при проведении свободно-радикальной реакции в воде. Инициатор полимеризации может быть использован в некоторых случаях в комбинации с восстановителем. Примеры использующегося растворимого в воде инициатора полимеризации включают персульфаты и перекись водорода. Примеры восстановителя включают пиробисульфит натрия, бисульфит натрия, L-аскорбат натрия и ронгалит. Примеры растворимого в масле инициатора полимеризации включают диизопропилпероксидикарбонат (IPP), бензоилпероксид, дибутилпероксид и азобисизобутиронитрил (AIBN). Инициатор полимеризации предпочтительно используют в количестве в диапазоне от 0,05 до 5,0 массовой части при расчете на каждые 100 массовых частей нефтористого мономера.

[0077]

В целях производства частиц изобретения, обладающих структурой «ядро-оболочка», способ производства предпочтительно включает одновременное добавление к дисперсии перфторполимера нефтористого мономера и инициатора полимеризации и инициирование полимеризации.

[0078]

В способе производства нефтористый мономер можно добавлять в реакционную систему весь сразу, периодически или непрерывно. Нефтористый мономер предпочтительно добавляют периодически или непрерывно, более предпочтительно непрерывно.

[0079]

Способ производства включает добавление к дисперсии перфторполимера нефтористого мономера и полимеризацию нефтористого мономера для производства частиц, обладающих структурой «ядро-оболочка». Нефтористый мономер предпочтительно непрерывно добавляют от начала полимеризации, но не от начальной ступени (до начала полимеризации).

[0080]

Нефтористый мономер предпочтительно полимеризуют в результате добавления в дополнение к нефтористому мономеру конкретного эмульгатора. Говоря другими словами, способ производства предпочтительно включает добавление к дисперсии перфторполимера нефтористого мономера и конкретного эмульгатора и полимеризацию нефтористого мономера. Конкретный эмульгатор можно добавлять в реакционную систему весь сразу на начальной ступени, периодически или непрерывно.

[0081]

Конкретный эмульгатор предпочтительно является эмульгатором, который имеет тенденцию к предпочтительному адсорбированию на поверхности частиц дисперсии перфторполимера, а предпочтительным примером является анионный эмульгатор, обнаруживающий большой эффект обеспечения стабильности полимеризации. Также предпочтительным является и силиконовый эмульгатор, поскольку он характеризуется значением ПР (параметра растворимости), близким к соответствующему значению для частиц дисперсии перфторполимера, и, таким образом, увеличивает смешиваемость с поверхностью частиц, что, как это ожидается, создает эффект адсорбирования.

[0082]

Примеры анионного эмульгатора включают алкилсульфонат, алкиларилсульфоновую кислоту, алкилсульфоянтарную кислоту, полиоксиэтиленарилсульфат и аммониевую соль полиоксиэтиленированного полициклического фенилового простого эфира серной кислоты. Предпочтительными среди них являются алкилсульфонат, алкиларилсульфоновая кислота, алкилсульфоянтарная кислота и аммониевая соль полиоксиэтиленированного полициклического фенилового простого эфира серной кислоты и органосульфат. Может быть использован один эмульгатор, или могут быть использованы два или более эмульгатора в комбинации.

[0083]

Силиконовый эмульгатор предпочтительно выбирают из силиконовых производных, содержащих полиоксиалкиленовую группу, у которых группа простого полиэфира, такая как в случае полиэтиленоксида или полипропиленоксида, введена в каждое концевое положение или боковую цепь для силиконового масла, модифицированного простым полиэфиром. Такой силиконовый эмульгатор может уменьшить поверхностное натяжение для поверхности частиц и увеличить смачиваемость частиц.

Примеры силикона, модифицированного простым полиэфиром, включают силоксан, модифицированный простым полиэфиром, диметилсилоксан, модифицированный простым полиэфиром, полидиметилсилоксан, модифицированный простым полиэфиром, полиметилалкилсилоксан, модифицированный простым полиэфиром, полидиметилсилоксан, модифицированный сложным полиэфиром, полиметилалкилсилоксан, модифицированный сложным полиэфиром, аралкилмодифицированный полиметилалкилсилоксан и содержащий гидроксильную группу полидиметилсилоксан, модифицированный сложным полиэфиром. С учетом стабильности полимеризации предпочтительным является соответствующее соединение, характеризующееся молекулярной массой в диапазоне от 1000 до 5000 и значением ГЛБ (Si) в диапазоне от 7 до 15. Может быть использован один эмульгатор, или могут быть использованы два или более эмульгатора в комбинации.

Кроме того, анионный эмульгатор и силиконовый эмульгатор могут быть использованы в комбинации.

[0084]

Добавление конкретного эмульгатора может предотвратить образование частиц (других частиц), состоящих из нефтористого мономера, и делает возможным производство дисперсии, включающей частицы, которые включают ядра, содержащие перфторполимер, и оболочки, содержащие нефтористую смолу. Отсутствие конкретного эмульгатора может стимулировать образование других частиц и не приводит к образованию оболочки. Использование эмульгатора, отличного от конкретного эмульгатора, может уменьшать совместимость с ядром, содержащим перфторполимер, и стимулировать неполное прохождение полимеризации, при котором поверхность частицы ядра является полимеризованной частично.

Конкретные примеры эмульгатора включают анионные эмульгаторы, такие как продукт Newcol 707SF, и силиконовые эмульгаторы, такие как продукты BYK-348, KF-6013 и KF-6204.

[0085]

Конкретный эмульгатор (эмульгаторы) предпочтительно добавляют в совокупном количестве в диапазоне от 0,1 до 5,0 массовой части, более предпочтительно от 1,0 до 2,0 массовой части, по отношению к 100 массовым частям частиц, содержащих перфторполимер.

[0086]

При полимеризации нефтористого мономера в дополнение к нефтористому мономеру, конкретному эмульгатору и инициатору полимеризации могут быть добавлены добавки, такие как передатчик кинетической цепи, хелатообразователь и регулятор значения рН.

[0087]

Примеры передатчика кинетической цепи включают галогенированные углеводороды, такие как хлороформ и четыреххлористый углерод; и меркаптаны, такие как н-додецилмеркаптан, трет-додецилмеркаптан и н-октилмеркаптан. Передатчик кинетической цепи предпочтительно используют в количестве в диапазоне от 0 до 5,0 массовой части, более предпочтительно от 0,1 до 3,0 массовой части, при расчете на каждые 100 массовых частей нефтористого мономера.

[0088]

Температура полимеризации и продолжительность полимеризации для нефтористого мономера могут быть надлежащим образом заданы в соответствии с целевой нефтористой смолой. Например, температура полимеризации может находиться в диапазоне от 5°C до 80°C, а продолжительность полимеризации может находиться в диапазоне от 10 до 300 минут.

[0089]

Дисперсия изобретения включает частицы изобретения. Обыкновенно первичные частицы перфторполимера имеют тенденцию к демонстрации неудовлетворительной диспергируемости в растворителях и неудовлетворительной смешиваемости с другими дисперсиями. В противоположность этому, дисперсия изобретения, включающая частицы изобретения, делает возможными превосходную диспергируемость в растворителях и улучшенную смешиваемость с другими дисперсиями.

[0090]

Дисперсия изобретения предпочтительно включает частицы изобретения в количестве в диапазоне от 1 до 70% масс., более предпочтительно от 5 до 50% масс., еще более предпочтительно от 10 до 30% масс..

[0091]

Дисперсия изобретения в дополнение к частицам изобретения предпочтительно включает водную среду. Водная среда содержит воду. Водная среда в дополнение к воде может содержать полярный органический растворитель. Примеры полярного органического растворителя включают азотсодержащие растворители, такие как N-метилпирролидон (NMP); кетоны, такие как ацетон; сложные эфиры, такие как этилацетат; полярные простые эфиры, такие как диглим и тетрагидрофуран (THF); и карбонаты, такие как диэтиленкарбонат. Может быть использован один из данных представителей, или могут быть использованы два или более из них в смеси.

[0092]

Дисперсия изобретения предпочтительно содержит эмульгатор, описывающийся формулой (А), в количестве, составляющем 1 ч./млн. или менее, более предпочтительно 0,1 ч./млн. или менее. Еще более предпочтительно дисперсия изобретения по существу не содержит эмульгатор.

Количество эмульгатора может быть определено при использовании ионной хроматографии.

[0093]

Дисперсия изобретения предпочтительно включает частицы, состоящие только из нефтористой смолы, в количестве, составляющем 1% или менее, более предпочтительно 0,1% или менее. Дисперсия изобретения еще более предпочтительно по существу не включает частицы, состоящие только из нефтористой смолы.

Количество частиц, состоящих только из нефтористой смолы, может быть определено при использовании просвечивающего электронного микроскопа в результате получения изображения по методу СПЭМ (представляющего совокупное количество нефтористой смолы и перфторполимера) и картирования по методу ЭДРС для фтора (представляющего только перфторполимер) и сопоставления доли области, занимаемой как нефтористой смолой, так и перфторполимером, с долей области, занимаемой только перфторполимером.

[0094]

Дисперсия изобретения в дополнение к частицам изобретения и водной среде может содержать компоненты, такие как растворимый в воде полимер (например, поливиниловый спирт), органический растворитель и различные добавки.

[0095]

Дисперсия изобретения может быть получена при использовании способа производства частиц изобретения. Говоря конкретно, дисперсия изобретения может быть произведена при использовании способа производства, включающего добавление к дисперсии перфторполимера нефтористого мономера и полимеризацию нефтористого мономера.

[0096]

Дисперсия изобретения может быть использована в комбинации с дисперсией, содержащей другой полимер, отличный от частиц изобретения. Дисперсия изобретения, включающая частицы изобретения, делает возможными превосходную диспергируемость совместно с дисперсией, содержащей другой полимер, и смешиваемость с ней и, таким образом, может обеспечивать получение дисперсии, содержащей однородно смешанные частицы изобретения и другой полимер.

В соответствии с описанием изобретения один аспект изобретения также представляет собой и жидкая композиция, содержащая частицы изобретения и другой полимер. Жидкая композиция предпочтительно содержит жидкую среду, такую как вода или органический растворитель.

[0097]

Примеры другого полимера включают нижеследующее, но не ограничиваются только этим: эпоксидная смола, силиконовая смола и полиимид.

[0098]

В случае получения такой смешанной дисперсии соотношение между частицами изобретения и другим полимером в надлежащем случае может быть задано в соответствии с областью применения. Например, массовое соотношение (частицы изобретения/другой полимер) может находиться в диапазоне от 10/90 до 90/10.

[0099]

Порошок изобретения включает частицы изобретения. Порошок изобретения включает вторичные частицы, которые представляют собой агрегаты из частиц изобретения. Обыкновенно вторичные частицы перфторполимера имеют тенденцию к демонстрации неудовлетворительных диспергируемости в растворителях и других смолах и смешиваемости с ними. В противоположность этому, порошок изобретения, образованный из частиц изобретения, обеспечивает достижение наличия значительно улучшенных диспергируемости в растворителях и других смолах и смешиваемости с ними.

[0100]

Средний размер частиц для порошка изобретения в надлежащем случае может быть, например, задан в соответствии с его предполагаемым вариантом использования и, например, находится в диапазоне предпочтительно от 1 до 1000 мкм, более предпочтительно от 3 до 500 мкм.

Средний размер частиц определяют в результате проведения измерения при использовании лазерного дифракционного анализатора распределения частиц по размерам (HELOS & RODOS), доступного в компании JEOL Ltd., при давлении дисперсии 1,0 бар без распределения частиц на ступенях каскадного импактора и принятия за средний размер частиц размера частиц, соответствующего 50% от суммарного объема на распределении частиц по размерам.

[0101]

Порошок изобретения предпочтительно содержит эмульгатор, описывающийся формулой (А), в количестве, составляющем 1 ч./млн. или менее, более предпочтительно 0,1 ч./млн. или менее. Еще более предпочтительно порошок изобретения по существу не содержит эмульгатор.

Количество эмульгатора может быть определено при использовании ионной хроматографии.

[0102]

Порошок изобретения предпочтительно включает сферические частицы. Сферические частицы могут обеспечить достижение наличия намного лучшей диспергируемости совместно с другими материалами. Наличие или отсутствие у частиц сферических форм могут быть подтверждены в результате наблюдения частиц при использовании сканирующего электронного микроскопа или видеомикроскопа.

[0103]

Порошок изобретения может быть получен, например, в результате коагулирования дисперсии, включающей частицы изобретения, и отделения, извлечения и высушивания коагулированного материала.

[0104]

В альтернативном варианте, порошок изобретения может быть получен в результате распылительного высушивания дисперсии, включающей частицы изобретения. Распылительное высушивание делает возможным легкое производство сферических вторичных частиц, а порошок, полученный при использовании такого способа, характеризуется намного лучшей диспергируемостью. Распылительное высушивание предпочтительно проводят в условиях скорости вращения диска в диапазоне от 8000 до 12000 об/мин, скорости подачи исходного раствора в диапазоне от 1 до 4 кг/час, температуры на входе в диапазоне от 100°C до 150°C и температуры на выходе в диапазоне от 50°C до 80°C.

[0105]

Порошок изобретения, характеризующийся превосходными диспергируемостью в других материалах и смешиваемостью с ними, в подходящем для использования случае может быть применен в качестве добавок к полимерам, таким как смола и каучук. Использование порошка изобретения в качестве добавки может эффективно придавать оригинальные свойства перфторполимера, такие как превосходная способность скольжения, неслипаемость и низкая диэлектричность. Один аспект изобретения также представляет собой и композиция, содержащая порошок и полимер, отличный от перфторполимера.

[0106]

Один пример полимера, отличного от перфторполимера, является нижеследующим, но не ограничивается только этим: термопластическая смола. Примеры термопластической смолы включают смолы на основе полиолефина (например, смолы на основе полиэтилена, смолы на основе полипропилена, смолы на основе полиметилпентена), смолы на основе поливинилхлорида, смолы на основе полистирола (например, полистирол, AS, ABS), смолы на основе поликарбоната (РС) (например, РС, сплавы смол на основе РС, такие как PC/ABS), смолы на основе полиамида (например, найлон, полуароматический полиамид), смолы на основе сложного полиэфира (например, полибутилентерефталат, полиэтилентерефталат), акриловые смолы (например, полиметилметакрилат, полиакрилонитрил), полиацеталь, полиэфирэфиркетон на основе простых эфиров, модифицированный полифениленовый простой эфир, полиариленсульфидные смолы, полисульфоновые смолы, поливинилиденфторидные смолы и различные полимерные сплавы.

[0107]

Полимер, отличный от перфторполимера, предпочтительно представляет собой нефтористую смолу. В случае использования в комбинации с нефтористой смолой превосходная диспергируемость для порошка изобретения будет намного больше улучшена.

Полимер, отличный от перфторполимера, предпочтительно включает, по меньшей мере, одну смолу, выбираемую из группы, состоящей из смол на основе поливинилхлорида, смол на основе полиолефина (в особенности, смол на основе полиэтилена и смол на основе полипропилена), смол на основе найлона, смол на основе сложного полиэфира и смол на основе поликарбоната, более предпочтительно, по меньшей мере, одну смолу, выбираемую из группы, состоящей из смол на основе поликарбоната и смол на основе найлона, в особенности предпочтительно смолу на основе поликарбоната.

[0108]

Композиция предпочтительно включает порошок в количестве в диапазоне от 0,01 до 10 массовых частей, более предпочтительно от 0,03 до 2 массовых частей, еще более предпочтительно от 0,1 до 0,5 массовой части, по отношению к 100 массовым частям полимера, отличного от перфторполимера.

[0109]

Порошок изобретения может быть добавлен к среде, такой как вода или органический растворитель, и тем самым использован в качестве дисперсии, включающей порошок.

[0110]

Частицы изобретения, дисперсия, включающая частицы изобретения, и порошок, включающий частицы изобретения, могут быть использованы в различных областях применения. Порошок, включающий частицы изобретения, может быть использован, например, в качестве ингибитора скапывания, добавки для материала покрытия, агента, придающего способность скольжения, агента, придающего низкую диэлектричность, водо- и маслоотталкивающего агента, противоадгезионного агента, противовибрационного агента или регулятора натяжения расплава.

ПРИМЕРЫ

[0111]

Изобретение описывается при обращении к примерам, но данные примеры не предназначены для наложения ограничений на изобретение.

[0112]

Нижеследующее представляет собой подробности в отношении агентов компаундирования, упомянутых в примерах, сравнительных примерах и таблицах.

(Водная дисперсия перфторполимера)

Водная дисперсия низкомолекулярного полимера PTFE: средний размер первичных частиц 209 нм, концентрация твердого вещества 29,0%, вязкость расплава 3×104 Па⋅сек.

Водная дисперсия высокомолекулярного полимера PTFE: средний размер первичных частиц 244 нм, концентрация твердого вещества 27,4%, СОП 2,17.

Водная дисперсия PFA: водная дисперсия сополимера TFE/PPVE, TFE/PPVE=97/3 (% масс.), средний размер частиц 297 нм, концентрация твердого вещества 15,2%.

(Эмульгатор)

Newcol 707SF (анионный эмульгатор, доступно в компании Nippon Nyukazai Co., Ltd.): аммониевая соль полиоксиэтиленированного полициклического фенилового простого эфира серной кислоты, активные составные части 28%.

KF-6204 (силиконовый эмульгатор, доступно в компании Shin-Etsu Chemical Co., Ltd.), силикон, модифицированный простым полиэфиром, активные составные части 100%, молекулярная масса 1600, ГЛБ (Si) 11.

Latemul E-118B (анионный эмульгатор, доступно в компании KAO Corp.), натриевая соль полиоксиэтиленалкилового простого эфира серной кислоты: 26%.

Neoplex G-15 (анионный эмульгатор, доступно в компании KAO Corp.), додецилбензолсульфонат натрия: 20%.

Latemul ASK (анионный эмульгатор, доступно в компании KAO Corp.), двукалиевая соль алкенилянтарной кислоты: 28%.

OS soap (анионный эмульгатор доступно в компании KAO Corp.), калиевая соль жирных кислот: 16%.

(Инициатор полимеризации)

Персульфат аммония (доступно в компании ADEKA Corp.).

Персульфат калия (доступно в компании ADEKA Corp.).

Сульфат двухвалентного железа (доступно в компании Wako Pure Chemical Corporation).

L-аскорбиновая кислота (доступно в компании Fuso Chemical Co., Ltd.).

Perbutyl H-69 (доступно в компании NOF Corporation), концентрация трет-бутилгидроперекиси 69%.

(Передатчик кинетический цепи)

Thiokalcol 20 (доступно в компании KAO Corp.), н-додецилмеркаптан.

[0113]

Оценки, описанные в примерах и сравнительных примерах, проводили следующим образом.

(1) Уровень содержания остатка после упаривания

Порцию получающейся в результате дисперсии в 1 г отвешивали на алюминиевой пластине и высушивали при 105°C на протяжении одного часа. Остаток после упаривания взвешивали и рассчитывали уровень содержания остатка после упаривания.

(2) рН

Получающуюся в результате дисперсию контролируемо выдерживали при температуре жидкости 25°C и при использовании рН-метра измеряли значение рН дисперсии.

(3) Вязкость

Получающуюся в результате дисперсию контролируемо выдерживали при температуре жидкости 25°C и при использовании ротационного вискозиметра, относящегося к типу В, (6 об/мин, ротор №1) измеряли вязкость дисперсии.

(4) Средний размер частиц для дисперсии (первичные частицы)

Получающуюся в результате дисперсию разбавляли и диспергировали с коэффициентом 1000 при использовании воды и определяли средний размер частиц для частиц при использовании устройства FPAR-1000 (доступно в компании Otsuka Electronics Co., Ltd., динамическое светорассеяние).

(5) Толщина оболочки

Толщину оболочки определяли в виде половины значения, полученного в результате вычитания среднего размера частиц для частиц PTFE, соответствующих ядрам, из среднего размера частиц для дисперсии (первичных частиц), определенного в позиции (4).

Средние размеры частиц в каждом случае определяли в результате разбавления и диспергирования дисперсии с коэффициентом 1000 при использовании воды и определения среднего размера частиц при использовании устройства FPAR-1000 (доступно в компании Otsuka Electronics Co., Ltd., динамическое светорассеяние).

(6) Средний размер частиц и форма для порошка (вторичных частиц)

Средний размер частиц определяли в результате проведения измерения при использовании лазерного дифракционного анализатора распределения частиц по размерам (HELOS & RODOS), доступного в компании JEOL Ltd., при давлении дисперсии 1,0 бар без распределения частиц на ступенях каскадного импактора и принятия за средний размер частиц размера частиц, соответствующего 50% от суммарного объема на распределении частиц по размерам.

(7) Определение наличия частиц, обладающих структурой «ядро-оболочка», и степени покрытия оболочкой

Сначала 1 массовую часть дисперсии, включающей частицы (первичные частицы), разбавляли при использовании 1000 массовых частей чистой воды. Разбавленную дисперсию распыляли на пленочную листовую сетку для наблюдения при использовании просвечивающей электронной микроскопии, а после этого высушивали, что давало возможность частицам для измерения толщины оболочки прикрепиться к листовой сетке. В целях предотвращения приобретения заряда на листовую сетку наносили покрытие из осмия, имеющее толщину, составляющую приблизительно 5 нм, в вакууме при 2 Па на протяжении 10 секунд при использовании устройства для нанесения осмиевого покрытия (устройства для нанесения осмиевого покрытия Neoc-Pro Neo, доступно в компании Meiwafosis Co., Ltd.). Для данного образца листовой сетки проводили наблюдения частиц по методу СПЭМ при использовании сканирующего просвечивающего электронного микроскопа (Talos F200X, доступно в компании FEI Company Japan Ltd.) с увеличением при наблюдении в 225000 раз или 320000 раз и размером изображения в 1024×1024 элементов изображения. Сканирование проводили 18 раз на протяжении 189 секунд при ускоряющем напряжении 200 кВ. Одновременно с наблюдением по методу СПЭМ в результате сканирования 9 раз на протяжении 189 секунд при использовании энергодисперсионного рентгеновского детектора (Super-X, доступно в компании FEI Company Japan Ltd.) проводили картирование элементов. Полученные изображения с картированием элементов для углерода и фтора накладывали друг на друга. При использовании программного обеспечения для анализа изображений (ESPRIT 1,9, доступно в компании Bruker BioSpin GmbH) получали изображение, на котором картируют только атомы углерода, по окружности присутствующие на периферии частиц, содержащих фтор, и определяли то, являлись или нет частицы частицами, обладающими структурой «ядро-оболочка».

В то же самое время определяли степень покрытия оболочкой. Степень покрытия оболочкой определяли следующим образом. При использовании программного обеспечения для анализа изображений наложенные изображения бинаризовали и разделяли на участок, образуемый частицей ядра и содержащий фтор, и углеродный участок, по окружности присутствующий на периферии участка, образуемого частицей ядра. После этого определяли длину периферии участка, образуемого частицей ядра и содержащего фтор, в результате выбора 50 или более точек и измерения длин между ними при проведении измерения вручную для длин отрезков. Степень покрытия Z (%) рассчитывали при использовании следующей формулы:

Z = (Y/(X+Y))×100,

где Х представляет собой длину (нм) части, где внутренняя периферия частицы, содержащая фтор, и внешняя периферия частицы, содержащая углерод, не накладывались друг на друга, (части, где частица ядра не имела покрытия в виде оболочки), а Y представляет собой длину (нм) части, где периферия частицы, содержащей фтор, и периферия частицы, содержащей углерод, накладывались друг на друга, (части, где частица ядра имела покрытие в виде оболочки).

(8) Количество образовавшихся других частиц

Количество С (%) образовавшихся других частиц рассчитывали исходя из следующей далее формулы при использовании изображения по методу СПЭМ (черная часть представляет совокупность из нефтористой смолы и перфторполимера, и данную область обозначают символом А) и изображения с картированием элементов для фтора (представляющего только перфторполимер, и данную область обозначают символом В), использованных при наблюдении частиц, обладающих структурой «ядро-оболочка».

C = (A - B)/A×100

(9) Диспергируемость для порошка (вторичных частиц)

В лабораторный смеситель-дробилку для пластиков (100С100, доступно в компании Toyo Seiki Co., Ltd.), имеющий внутреннюю вместимость 60 мл, загружали 40,5 г полиэтиленовых гранул (Novatec LD LC500, доступно в компании Japan Polyethylene Corporation) и 4,5 г порошка, включающего частицы, обладающие структурой «ядро-оболочка», (массовое соотношение между полиэтиленом и порошком составляло 90 : 10 (%)). Смесь замешивали на протяжении 10 минут в условиях вращении лопасти при 100 об/мин при 160°C. Замешанный продукт подвергали предварительному нагреванию при 180°C на протяжении 15 минут и прямому прессованию при давлении 2 МПа, используя обогреваемый пресс, в результате чего получали прессованный лист, имеющий толщину 1 мм. Из данного листа в результате штампования получали пять образцов для испытания на растяжение, при этом каждый из них имел гантелеобразную форму ASTM D638 V. Каждый образец оценивали в результате проведения испытания на растяжение в соответствии с документом ASTM D638 при использовании самописца (AGS-J 5kN, доступно в компании Shimadzu Corporation). Предел прочности при растяжении и относительное удлинение в каждом случае определяли в результате усреднения значений для пяти образцов. Простой полиэтилен (в отсутствие порошка) характеризовался пределом прочности при растяжении 14,9 МПа и значением относительного удлинения 694%. Определяли предел прочности при растяжении и значение относительного удлинения для композиции, включающей добавленный порошок, и рассчитывали процентные доли уменьшения от соответствующих характеристик простого полиэтилена. Порошок, характеризующийся большей диспергируемостью, характеризуется меньшими процентными долями уменьшения.

[0114]

Пример 1

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали 52 массовые части водной дисперсии низкомолекулярного полимера PTFE и 0,5 массовой части продукта Newcol 707SF и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 75°C покапельно одновременно вводили 15 массовых частей метилметакрилата в качестве акрилового мономера и жидкость, в которой в 3,0 массовой части воды растворяли 0,02 массовой части персульфата аммония в качестве катализатора. По завершении четырехчасовой реакции при перемешивании при 75°C и двухчасового старения при 80°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию. Получающуюся в результате дисперсию подвергали обработке при использовании распылительной сушилки, относящейся к типу L-8, (доступно в компании Ohkawara Kakohki Co., Ltd.) при скорости вращения диска 10000 об/мин, скорости подачи исходного раствора 4 кг/час, температуры на входе 135°C и температуры на выходе 80°C, в результате чего получали порошок.

Фигура 1 представляет собой изображение, на котором на изображение для частиц, обладающих структурой «ядро-оболочка», в дисперсии, полученной в примере 1, сделанное при использовании сканирующего просвечивающего электронного микроскопа, накладывают изображения с картированием элементов для углерода и фтора. Как это демонстрируется на фигуре, получающаяся в результате частица, обладающая структурой «ядро-оболочка», обладала структурой, в которой вся поверхность частицы низкомолекулярного полимера PTFE была полностью покрыта покрытием из полиметилметакрилата.

[0115]

Пример 2

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали 84 массовые части водной дисперсии низкомолекулярного полимера PTFE и 1,0 массовой части продукта Newcol 707SF и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 75°C покапельно одновременно вводили 6 массовых частей метилметакрилата в качестве акрилового мономера и жидкость, в которой в 1,8 массовой части воды растворяли 0,01 массовой части персульфата аммония в качестве катализатора. По завершении одночасовой реакции при перемешивании при 75°C и двухчасового старения при 80°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию. Получающуюся в результате дисперсию подвергали обработке при использовании распылительной сушилки, относящейся к типу L-8, (доступно в компании Ohkawara Kakohki Co., Ltd.) при скорости вращения диска 10000 об/мин, скорости подачи исходного раствора 4 кг/час, температуры на входе 135°C и температуры на выходе 80°C, в результате чего получали порошок.

[0116]

Пример 3

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали 84 массовые части водной дисперсии низкомолекулярного полимера PTFE и 0,5 массовой части продукта KF-6204 и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 75°C покапельно одновременно вводили 6 массовых частей метилметакрилата в качестве акрилового мономера и жидкость, в которой в 1,8 массовой части воды растворяли 0,01 массовой части персульфата аммония в качестве катализатора. По завершении одночасовой реакции при перемешивании при 75°C и двухчасового старения при 80°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию. Получающуюся в результате дисперсию подвергали обработке при использовании распылительной сушилки, относящейся к типу L-8, (доступно в компании Ohkawara Kakohki Co., Ltd.) при скорости вращения диска 10000 об/мин, скорости подачи исходного раствора 4 кг/час, температуры на входе 135°C и температуры на выходе 80°C, в результате чего получали порошок.

[0117]

Пример 4

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали 89 массовых частей водной дисперсии высокомолекулярного полимера PTFE и 1,5 массовой части продукта Newcol 707SF и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 75°C покапельно одновременно вводили 6 массовых частей метилметакрилата в качестве акрилового мономера и жидкость, в которой в 1,1 массовой части воды растворяли 0,01 массовой части персульфата аммония в качестве катализатора. По завершении одночасовой реакции при перемешивании при 75°C и двухчасового старения при 80°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию. Получающуюся в результате дисперсию подвергали обработке при использовании распылительной сушилки, относящейся к типу L-8, (доступно в компании Ohkawara Kakohki Co., Ltd.) при скорости вращения диска 10000 об/мин, скорости подачи исходного раствора 4 кг/час, температуры на входе 135°C и температуры на выходе 80°C, в результате чего получали порошок.

[0118]

Пример 5

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали 93 массовые части водной дисперсии высокомолекулярного полимера PTFE и 1,5 массовой части продукта Newcol 707SF и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 75°C покапельно одновременно вводили 1,5 массовой части метилметакрилата в качестве акрилового мономера и жидкость, в которой в 1,2 массовой части воды растворяли 0,004 массовой части персульфата аммония в качестве катализатора. По завершении 30-минутной реакции при перемешивании при 75°C и двухчасового старения при 80°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию. Получающуюся в результате дисперсию подвергали обработке при использовании распылительной сушилки, относящейся к типу L-8, (доступно в компании Ohkawara Kakohki Co., Ltd.) при скорости вращения диска 10000 об/мин, скорости подачи исходного раствора 4 кг/час, температуры на входе 135°C и температуры на выходе 80°C, в результате чего получали порошок.

[0119]

Пример 6

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали 95 массовых частей водной дисперсии высокомолекулярного полимера PTFE и 1,5 массовой части продукта Newcol 707SF и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 75°C покапельно одновременно вводили 0,3 массовой части метилметакрилата в качестве акрилового мономера и жидкость, в которой в 1,4 массовой части воды растворяли 0,004 массовой части персульфата аммония в качестве катализатора. По завершении 30-минутной реакции при перемешивании при 75°C и двухчасового старения при 80°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию. Получающуюся в результате дисперсию подвергали обработке при использовании распылительной сушилки, относящейся к типу L-8, (доступно в компании Ohkawara Kakohki Co., Ltd.) при скорости вращения диска 10000 об/мин, скорости подачи исходного раствора 4 кг/час, температуры на входе 135°C и температуры на выходе 80°C, в результате чего получали порошок.

[0120]

Пример 7

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали 93 массовые части водной дисперсии высокомолекулярного полимера PTFE и 1,5 массовой части продукта Newcol 707SF и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 75°C покапельно одновременно вводили 1,5 массовой части стирола в качестве акрилового мономера и жидкость, в которой в 1,2 массовой части воды растворяли 0,004 массовой части персульфата аммония в качестве катализатора. По завершении 30-минутной реакции при перемешивании при 75°C и двухчасового старения при 80°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию. Получающуюся в результате дисперсию подвергали обработке при использовании распылительной сушилки, относящейся к типу L-8, (доступно в компании Ohkawara Kakohki Co., Ltd.) при скорости вращения диска 10000 об/мин, скорости подачи исходного раствора 4 кг/час, температуры на входе 135°C и температуры на выходе 80°C, в результате чего получали порошок.

[0121]

Пример 8

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали 93 массовые части водной дисперсии PFA и 0,8 массовой части продукта Newcol 707SF и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 75°C покапельно одновременно вводили 4 массовые части метилметакрилата в качестве акрилового мономера и жидкость, в которой в 2,4 массовой части воды растворяли 0,005 массовой части персульфата аммония в качестве катализатора. По завершении одночасовой реакции при перемешивании при 75°C и двухчасового старения при 80°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию.

[0122]

Каждую из дисперсий, полученных в примерах от 1 до 8, контролируемо выдерживали для получения уровня содержания остатка после упаривания в диапазоне от 20 до 30% в рецептуре. В таблице 1 демонстрируются уровень содержания остатка после упаривания, рН, вязкость, средний размер частиц, толщина оболочки, степень покрытия оболочкой и величина образования других частиц для каждой получающейся в результате дисперсии.

[0123]

[Таблица 1]

[0124]

Дисперсии из сравнительных примеров от 1 до 3 получали при обращении к примерам из прежнего патента от сторонней компании. В таблице 2 демонстрируются свойства получающихся в результате дисперсий, такие как остаток после упаривания и средний размер частиц.

[0125]

Сравнительный пример 1

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали жидкую смесь, содержащую 40,7 массовой части воды, 45,4 массовой части водной дисперсии низкомолекулярного полимера PTFE, 0,25 массовой части продукта Latemul ASK и 10 массовых частей метилметакрилата и 2,5 массовой части бутилакрилата в качестве акрилового мономера и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 60°C покапельно на протяжении 60 минут добавляли жидкость, в которой в 1,25 массовой части воды растворяли 0,025 массовой части персульфата калия в качестве катализатора. По завершении двухчасовой реакции при перемешивании при 60°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию.

Получающуюся в результате дисперсию подвергали обработке при использовании распылительной сушилки, относящейся к типу L-8, (доступно в компании Ohkawara Kakohki Co., Ltd.) при скорости вращения диска 10000 об/мин, скорости подачи исходного раствора 4 кг/час, температуры на входе 135°C и температуры на выходе 80°C, в результате чего получали порошок.

[0126]

Сравнительный пример 2

В реактор, снабженный приспособлениями, такими как перемешивающее устройство, впускная трубка для азота и термометр, загружали жидкую смесь, содержащую 36,3 массовой части воды, 51,0 массовой части водной дисперсии высокомолекулярного полимера PTFE и 0,25 массовой части продукта Latemul ASK и 9,0 массовой части метилметакрилата и 2,3 массовой части бутилакрилата в качестве акрилового мономера и компоненты перемешивали на протяжении 30 минут. После этого реактор продували азотом и температуру увеличивали. После достижения внутренней температурой значения 60°C покапельно на протяжении 60 минут добавляли жидкость, в которой в 1,25 массовой части воды растворяли 0,025 массовой части персульфата калия в качестве катализатора. По завершении двухчасовой реакции при перемешивании при 60°C продукт реакции охлаждали до комнатной температуры, в результате чего получали дисперсию.

Получающуюся в результате дисперсию подвергали обработке при использовании распылительной сушилки, относящейся к типу L-8, (доступно в компании Ohkawara Kakohki Co., Ltd.) при скорости вращения диска 10000 об/мин, скорости подачи исходного раствора 4 кг/час, температуры на входе 135°C и температуры на выходе 80°C, в результате чего получали порошок.