ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к политетрафторэтиленовым порошкам, электродным связующим, электродным смесям, электродам и вторичным аккумуляторным батареям.

УРОВЕНЬ ТЕХНИКИ

[0002] Вторичные аккумуляторные батареи, такие как литий-ионные аккумуляторы, используют в небольших и портативных электрических и электронных устройствах, таких как ноутбуки, сотовые телефоны, смартфоны, планшетные ПК и ультрабуки, они также представлены на рынке как самые разнообразные источники питания, включая источники питания для автомобилей и т.п., а также мощные стационарные источники питания. Причина состоит в том, что вторичные аккумуляторные батареи - это высоковольтные аккумуляторы с высокой плотностью отдаваемой энергии, низким саморязрядом, низким эффектом памяти, которые могут быть очень легкими. В настоящее время востребованы вторичные аккумуляторные батареи с еще большей плотностью энергии, желательно улучшение и других параметров.

[0003] В Патентном документе 1 описано устройство накопления энергии, в котором, по меньшей мере, катод или анод содержит политетрафторэтиленовый композитный связующий материал.

[0004] В каждом из Патентных документов 2 и 3 описано применение водной дисперсии политетрафторэтилена в качестве связующего для батарей.

Перечень цитируемой литературы

Патентная литература

[0005]

Патентный документ 1: JP 2017-517862 T

Патентный документ 2: JP 2004-31179 A

Патентный документ 3: JP H11-343317 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

[0006] Задачей настоящего изобретения является обеспечение политетрафторэтиленового порошка для электродного связующего, который способен не только уменьшить или предотвратить выделение газа внутри элемента батареи и ухудшение характеристик батареи, но и повысить прочность электрода; электродного связующего, электродной смеси, электрода и вторичной аккумуляторной батареи.

Решение поставленной задачи

[0007] В пункте (1) раскрытия изобретения им обеспечивается политетрафторэтиленовый порошок, предназначенный для использования в качестве электродного связующего, при этом политетрафторэтиленовый порошок характеризуется стандартным удельным весом 2,200 или менее и, по существу, не содержит воду.

[0008] В пункте (2) изобретением обеспечивается электродное связующее, состоящее, по существу, из политетрафторэтиленового порошка, при этом политетрафторэтиленовый порошок характеризуется стандартным удельным весом 2,200 или менее и, по существу, не содержит воду.

[0009] В пункте (3) изобретение относится к электродному связующему пункта (2), в котором политетрафторэтиленовый порошок содержит воду в количестве 0,050% масс. или менее.

[0010] В пункте (4) изобретение относится к электродному связующему по пункту (2) или (3), в котором политетрафторэтиленовый порошок характеризуется давлением экструзии при коэффициенте сжатия 100 10 МПа или более.

[0011] В пункте (5) изобретение относится к электродному связующему в любом сочетании с любым пунктом (2) - (4), в котором политетрафторэтиленовый порошок является расширяемым.

[0012] В пункте (6) изобретение относится к электродному связующему в любом сочетании с любым пунктом (2) - (5), в котором политетрафторэтилен включает звено тетрафторэтилена и звено модифицирующего мономера, при этом модифицирующий мономер способен к сополимеризации с тетрафторэтиленом.

[0013] В пункте (7) изобретение относится к электродному связующему по пункту (6), в котором модифицирующий мономер включает, по меньшей мере, один мономер, выбранный из группы, состоящей из перфтор(метилвинилового эфира) и гексафторпропилена.

[0014] В пункте (8) изобретение относится к электродному связующему в любом сочетании с любым пунктом (2) - (7), в котором политетрафторэтиленовый порошок характеризуется средним размером первичных частиц от 100 до 350 нм.

[0015] В пункте (9) изобретение относится к электродной смеси, содержащей: политетрафторэтиленовый порошок пункта (1) или электродное связующее в любом сочетании с любым пунктом (2) - (8); и активный материал электрода.

[0016] В пункте (10) изобретением обеспечивается электрод, включающий: политетрафторэтиленовый порошок пункта (1) или электродное связующее в любом сочетании с любым пунктом (2) - (8); активный материал электрода; и токосниматель.

[0017] В пункте (11) изобретением обеспечивается вторичная аккумуляторная батарея, включающая электрод пункта (10).

Преимущества изобретения

[0018] Настоящим изобретением обеспечивается политетрафторэтиленовый порошок для электродного связующего, способный не только уменьшить или предотвратить выделение газа внутри элемента батареи и ухудшение характеристик батареи, но и повысить прочность электрода; электродное связующее, электродная смесь, электрод и вторичная аккумуляторная батарея.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0019] Далее изобретение описано подробно.

[0020] Изобретением обеспечивается политетрафторэтиленовый (polytetrafluoroethylene, PTFE) порошок, предназначенный для использования в качестве электродного связующего, при этом PTFE порошок характеризуется стандартным удельным весом 2,200 или менее и, по существу, не содержит воду.

PTFE порошок настоящего изобретения, соответствующий указанному выше, при использовании в качестве электродного связующего способен уменьшить или предотвратить выделение газа внутри элемента батареи и ухудшение характеристик батареи (например, уменьшение емкости во время хранения при высокой температуре) и повысить прочность электрода. Поскольку PTFE порошок настоящего изобретения, по существу, не содержит воду, активный материал электрода, используемый в сочетании с ним, может быть выбран из широкого диапазона материалов, обладающих преимуществами с точки зрения технологии производства. PTFE порошок настоящего изобретения может быть смешан с активным материалом электрода как есть, поэтому не нужно использовать органические растворители, благодаря чему упрощается процесс и исключаются затраты на органические растворители. Кроме этого, PTFE порошок настоящего изобретения обладает очень высокой силой сцепления с активными материалами, поэтому можно использовать меньшее количество PTFE порошка.

[0021] PTFE порошок настоящего изобретения характеризуется стандартным удельным весом (standard specific gravity, SSG) 2,200 или менее. PTFE порошок с SSG в указанном диапазоне способен дополнительно снижать или предотвращать выделение газа внутри элемента батареи и ухудшение характеристик батареи и увеличивать прочность электрода.

SSG составляет, предпочтительно, 2,180 или менее, более предпочтительно, 2,170 или менее, еще более предпочтительно, 2,160 или менее, еще более предпочтительно, 2,150 или менее, еще более предпочтительно, 2,145 или менее, особенно предпочтительно, 2,140 или менее.

Предпочтительно, SSG составляет 2,130 или более.

SSG определяют методом вытеснения воды в соответствии с ASTM D792 с использованием образца, отлитого в соответствии с ASTM D4895.

[0022] PTFE порошок настоящего изобретения, предпочтительно, характеризуется средним размером первичных частиц от 100 до 350 нм. При среднем размере первичных частиц в указанном диапазоне, PTFE обладает высоким молекулярным весом, что обеспечивает большую силу сцепления и повышенную гибкость электрода.

Средний размер первичных частиц составляет, более предпочтительно, 330 нм или менее, еще более предпочтительно, 320 нм или менее, еще более предпочтительно, 300 нм или менее, еще более предпочтительно, 280 нм или менее, особенно предпочтительно, 250 нм или менее, при этом, более предпочтительно, 150 нм или более, еще более предпочтительно, 170 нм или более, еще более предпочтительно, 200 нм или более.

Средний размер первичных частиц измеряют следующим методом.

Водную дисперсию PTFE разбавляют водой до концентрации твердой фазы 0,15% масс. Измеряют пропускание света с длиной волны 550 нм единицей длины разбавленной дисперсии. На изображении, полученном при помощи просвечивающего электронного микроскопа, измеряют диаметры Фере и на их основании определяют численный усредненный по длине размер частиц. Эти величины используют для построения калибровочной кривой. При помощи калибровочной кривой на основании измеренного для каждого образца пропускания падающего света с длиной волны 550 нм определяют среднечисловой размер частиц, который принимают за средний размер первичных частиц.

[0023] PTFE порошок настоящего изобретения может характеризоваться средним размером вторичных частиц 350 мкм или более, предпочтительно, 400 мкм или более, более предпочтительно, 450 мкм или более, еще более предпочтительно, 500 мкм или более, еще более предпочтительно, 550 мкм или более, особенно предпочтительно, 600 мкм или более, кроме того, предпочтительно, 1000 мкм или менее, более предпочтительно, 900 мкм или менее, еще более предпочтительно, 800 мкм или менее, еще более предпочтительно, 700 мкм или менее.

Средний размер вторичных частиц измеряют в соответствии с JIS K 6891.

[0024] Ввиду дополнительного уменьшения или предотвращения выделения газа и ухудшения характеристик батареи, а также для обеспечения большей силы сцепления, прочности и гибкости электрода, PTFE порошок настоящего изобретения, предпочтительно, характеризуется давлением экструзии при коэффициенте сжатия (reduction ratio, RR) 100 10 МПа или более, более предпочтительно, 12 МПа или более, еще более предпочтительно, 15 МПа или более, еще более предпочтительно, 16 МПа или более, особенно предпочтительно, 17 МПа или более.

С точки зрения большей технологичности давление экструзии при RR 100 составляет, предпочтительно, 50 МПа или менее, более предпочтительно, 40 МПа или менее, еще более предпочтительно, 35 МПа или менее, еще более предпочтительно, 30 МПа или менее, еще более предпочтительно, 25 МПа или менее, еще более предпочтительно, 21 МПа или менее, особенно предпочтительно, 20 МПа или менее.

[0025] Ввиду дополнительного уменьшения или предотвращения выделения газа и ухудшения характеристик батареи, а также для обеспечения большей силы сцепления, прочности и гибкости электрода, PTFE порошок настоящего изобретения, предпочтительно, характеризуется давлением экструзии при RR 300, предпочтительно, 18 МПа или более, более предпочтительно, 23 МПа или более, еще более предпочтительно, 25 МПа или более, еще более предпочтительно, 28 МПа или более, еще более предпочтительно, 30 МПа или более, особенно предпочтительно, 32 МПа или более.

С точки зрения большей технологичности давление экструзии при RR 300 составляет, предпочтительно, 45 МПа или менее, более предпочтительно, 40 МПа или менее.

[0026] Давление экструзии при RR 100 измеряют следующим методом.

Пятьдесят граммов PTFE порошка и 10,25 г углеводородного масла (торговой марки Isopar-E, производства ExxonMobil Corporation) в качестве вещества, способствующего экструзии, перемешивают три минуты в полиэтиленовом контейнере. Цилиндр экструдера заполняют полученной смесью при комнатной температуре (25±2°C). К поршню, вставленному в цилиндр, прикладывают нагрузку 0,47 МПа и сохраняют ее одну минуту. Затем смесь экструдируют через головку экструдера при скорости движения поршня 18 мм/мин. Отношение площади поперечного сечения цилиндра к площади поперечного сечения головки экструдера (коэффициент сжатия) равен 100. Величину, полученную путем деления нагрузки (N), при которой давление во второй половине операции экструзии уравновешивается, на площадь поперечного сечения экструдера, принимают за давление экструзии (МПа).

[0027] Давление экструзии при RR 300 измеряют следующим методом.

Пятьдесят граммов PTFE порошка и 11,00 г углеводородного масла (торговой марки Isopar-E, производства ExxonMobil Corporation) в качестве вещества, способствующего экструзии, перемешивают три минуты в полиэтиленовом контейнере. Цилиндр экструдера заполняют полученной смесью при комнатной температуре (25±2°C). К поршню, вставленному в цилиндр, прикладывают нагрузку 0,47 МПа и сохраняют ее одну минуту. Затем смесь экструдируют через головку экструдера при скорости движения поршня 18 мм/мин. Отношение площади поперечного сечения цилиндра к площади поперечного сечения головки экструдера (коэффициент сжатия) равен 300. Величину, полученную путем деления нагрузки (N), при которой давление во второй половине операции экструзии уравновешивается, на площадь поперечного сечения экструдера, принимают за давление экструзии (МПа).

[0028] Ввиду дополнительного уменьшения или предотвращения выделения газа и ухудшения характеристик батареи, а также для обеспечения большей силы сцепления, прочности и гибкости электрода, PTFE порошок настоящего изобретения, предпочтительно, является расширяемым.

Термин «расширяемый» означает, что в ходе описанного ниже теста на расширение может быть получено расширенное изделие.

Пруток, полученный путем экструзии пасты при описанном выше RR, равном 100, сушат при 230ºС 30 мин для удаления скользящего вещества. Высушенный пруток нарезают на куски надлежащей длины и помещают в печь, нагретую до 300ºС. В печи куски подвергают расширению со скоростью 100%/с.

[0029] Ввиду дополнительного уменьшения или предотвращения выделения газа и ухудшения характеристик батареи, а также для обеспечения большей силы сцепления, прочности и гибкости электрода, PTFE порошок настоящего изобретения, предпочтительно, расширяется с увеличением размера в 25 раз.

Обладает ли он способностью расширяться в 25 раз или нет, может быть определено при помощи следующего испытания на расширение.

Пруток, полученный путем экструзии пасты при RR, равном 100, как описано выше, сушат при 230ºС 30 мин для удаления скользящего вещества. Высушенный пруток нарезают на куски надлежащей длины и помещают в печь, нагретую до 300ºС. В печи куски подвергают расширению со скоростью 100%/с до тех пор, пока их длина не увеличится в 25 раз по сравнению с длиной до испытания на расширение. Если во время расширения не происходит разрушения, то пруток считают способным расширяться с увеличением размера в 25 раз.

[0030] С точки зрения удобообрабатываемости аспектное отношение PTFE порошка настоящего изобретения может составлять 2,0 или менее, предпочтительно, 1,8 или менее, более предпочтительно, 1,7 или менее, еще более предпочтительно, 1,6 или менее, еще более предпочтительно, 1,5 или менее, еще более предпочтительно, 1,4 или менее, еще более предпочтительно, 1,3 или менее, особенно предпочтительно, 1,2 или менее, наиболее предпочтительно, 1,1 или менее. Среднее аспектное отношение также может составлять 1,0 или более.

Среднее аспектное отношение определяют следующим образом. PTFE порошок или водную дисперсию PTFE порошка, разбавленную до концентрации твердой фазы около 1% масс., исследуют при помощи сканирующего электронного микроскопа (scanning electron microscope, SEM) и получают изображение 200 или более произвольно выбранных частиц. Определяют среднее отношение большей оси к меньшей оси этих частиц и принимают его за среднее аспектное отношение.

[0031] С точки зрения удобообрабатываемости кажущаяся плотность PTFE порошка настоящего изобретения, предпочтительно, составляет 0,40 г/мл или более, более предпочтительно, 0,43 г/мл или более, еще более предпочтительно, 0,45 г/мл или более, еще более предпочтительно, 0,48 г/мл или более, особенно предпочтительно, 0,50 г/мл или более. Верхний предел не имеет ограничений и может составлять 0,70 г/мл.

Кажущуюся плотность определяют в соответствии с JIS K 6892.

[0032] PTFE порошок настоящего изобретения, предпочтительно, пригоден для вторичной переработки без плавления. Пригодность для вторичной переработки без плавления означает свойство полимера, выражающееся в том, что скорость течения расплава при температуре, превышающей температуру плавления, нельзя измерить в соответствии с ASTM D1238 и D2116, другими словами, полимер не обладает достаточной текучестью даже при температуре в диапазоне плавления.

[0033] PTFE может представлять собой гомополимер тетрафторэтилена (TFE) или модифицированный PTFE, включающий полимеризованное звено на основе TFE (звено TFE) и полимеризованное звено на основе модифицирующего мономера (далее также именуемое «звено модифицирующего мономера»). Модифицированный PTFE может содержать 99,0% масс. или более звеньев TFE и 1,0% масс. или более звеньев модифицирующего мономера. Модифицированный PTFE может состоять из звеньев TFE и звеньев модифицирующего мономера.

Ввиду дополнительного уменьшения или предотвращения выделения газа и ухудшения характеристик батареи, а также для обеспечения большей силы сцепления, прочности и гибкости электрода, PTFE, предпочтительно, представляет собой модифицированный PTFE.

[0034] Ввиду дополнительного уменьшения или предотвращения выделения газа и ухудшения характеристик батареи, а также для обеспечения большей силы сцепления, прочности и гибкости электрода, PTFE, предпочтительно, содержит звенья модифицирующего мономера в количестве, лежащем в диапазоне от 0,00001 до 1,0% масс. относительно всех полимеризованных звеньев. Нижний предел количества звеньев модифицирующего мономера составляет, более предпочтительно, 0,0001% масс., еще более предпочтительно, 0,001% масс., еще более предпочтительно, 0,005% масс., еще более предпочтительно, 0,010% масс. Верхний предел количества звеньев модифицирующего мономера составляет, предпочтительно, 0,90% масс., более предпочтительно, 0,80% масс., еще более предпочтительно, 0,50% масс., еще более предпочтительно, 0,40% масс., еще более предпочтительно, 0,30% масс., еще более предпочтительно, 0,20% масс., еще более предпочтительно, 0,15% масс., еще более предпочтительно, 0,10% масс., еще более предпочтительно, 0,08% масс., особенно предпочтительно, 0,05% масс., наиболее предпочтительно, 0,03% масс.

При этом под звеньями модифицирующего мономера понимается часть молекулярной структуры PTFE, образовавшаяся из модифицирующего мономера.

[0035] Указанные выше количества полимеризованных звеньев могут быть установлены при помощи любого сочетания методов ЯМР, ИК-спектроскопии с Фурье-преобразованием, элементного анализа и рентгенофлуоресцентного анализа в соответствии с типами мономеров.

[0036] Модифицирующим мономером может являться любой мономер, способный к сополимеризации с TFE. Его примерами являются перфторолефины, такие как гексафторпропилен (HFP); водородсодержащие фторолефины, такие как трифторэтилен и винилиденфторид (VDF); пергалогенолефины, такие как хлортрифторэтилен; перфторвиниловый эфир; перфтораллиловый эфир; (перфторалкил)этилен; и этилен. Эти модифицирующие мономеры могут быть использованы по отдельности или в сочетании.

[0037] Перфторвиниловый эфир может представлять собой, помимо прочего, ненасыщенное перфторсоединение, соответствующее следующей формуле (А):

CF2=CF-ORf (A)

где Rf означает перфторорганическую группу. При этом термин «перфторорганическая группа» относится к органической группе, в которой все атомы водорода, связанные с любым атомом углерода, замещены атомами фтора. Перфторорганическая группа может включать эфирный кислород.

[0038] Одним из примеров перфторвинилового эфира является перфтор(алкилвиниловый эфир) (PAVE), соответствующей формуле (A), в которой Rf означает перфторалкильную группу С1-С10. Перфторалкильная группа, предпочтительно, включает от 1 до 5 атомов углерода.

[0039] Примерами перфторалкильной группы в PAVE являются перфторметильная группа, перфторэтильная группа, перфторпропильная группа, перфторбутильная группа, перфторпентильная группа и перфторгексильная группа.

[0040] Примерами перфторвинилового эфира также являются:

соединения формулы (А), в которой Rf означает перфтор(алкоксиалкильную) группу;

соединения формулы (А), в которой Rf означает группу, соответствующую следующей формуле:

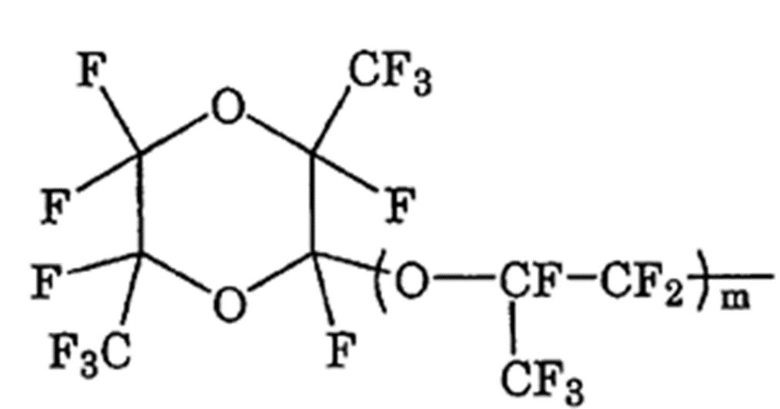

[0041] Схема 1

[0042] где m равно нулю или целому числу от 1 до 4; и

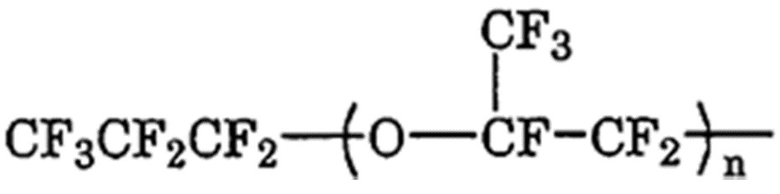

соединения формулы (А), в которой Rf означает группу, соответствующую следующей формуле:

[0043] Схема 2

[0044] где n является целым числом от 1 до 4.

[0045] Примерами (перфторалкил)этилена (PFAE) являются, помимо прочего, (перфторбутил)этилен (PFBE) и (перфотргексил)этилен.

[0046] Примером перфтораллилового эфира является фтормономер, соответствующий следующей формуле (В):

CF2=CF-CF2-ORf1 (B)

где Rf1 означает перфторорганическую группу.

[0047] Rf1, предпочтительно, представляет собой перфторалкильную группу С1-С10 или перфторалкоксиалкильную группу С1-С10. Перфтораллиловый эфир, предпочтительно, включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из CF2=CF-CF2-O-CF3, CF2=CF-CF2-O-C2F5, CF2=CF-CF2-O-C3F7 и CF2=CF-CF2-O-C4F9, более предпочтительно, включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из CF2=CF-CF2-O-C2F5, CF2=CF-CF2-O-C3F7 и CF2=CF-CF2-O-C4F9, еще более предпочтительно, представляет собой CF2=CF-CF2-O-CF2CF2CF3.

[0048] Ввиду обеспечения повышенной расширяемости, большей силы сцепления и улучшенной гибкости электрода, модифицирующий мономер, предпочтительно, включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из PAVE и HFP, более предпочтительно, по меньшей мере, одно соединение, выбранное из группы, состоящей из перфор(метилвинилового эфира) (PMVE) и HFP.

[0049] Для создания листа электродной смеси еще большей прочности, другой модифицирующий мономер, предпочтительно, включает, по меньшей мере, одно соединение, выбранное из группы, состоящей из VDF, HFP, CTFE и PAVE, более предпочтительно, по меньшей мере, одно соединение, выбранное из группы, состоящей из VDF, HFP и CTFE.

Ввиду обеспечения повышенной теплостойкости, в одном из предпочтительных вариантов осуществления PTFE включает звено TFE, звено VDF и звено HFP, при этом общее количество звеньев VDF и HFP составляет 1,0% масс. или менее относительно всех полимеризованных звеньев.

[0050] PTFE может иметь структуру «ядро-оболочка». Одним из примеров PTFE со структурой «ядро-оболочка» является модифицированный PTFE, включающий ядро частицы из высокомолекулярного PTFE и оболочку из низкомолекулярного PTFE или модифицированного PTFE. Одним из примеров подобного модифицированного PTFE является PTFE, описанный в документе JP 2005-527652 T.

[0051] Ввиду создания листа электродной смеси еще большей прочности, PTFE, предпочтительно, характеризуется эндотермическим пиком температуры 320ºС или выше, более предпочтительно, 325ºС или выше, еще более предпочтительно, 330ºС или выше, еще более предпочтительно, 335ºС или выше, еще более предпочтительно, 340ºС или выше, еще более предпочтительно, 342ºС или выше, особенно предпочтительно, 344ºС или выше. Эндотермический пик температуры составляет, предпочтительно, 350ºС или ниже.

Эндотермический пик температуры соответствует температуре в точке минимума на кривой теплоты плавления, полученной в процессе дифференциальной сканирующей калориметрии (differential scanning calorimetry, DSC) при скорости увеличения температуры 10ºС/мин в отношении фторкаучука, который до этого никогда не нагревали, до температуры 300ºС или выше. Если в одном пике плавления имеется две или более точек минимума, эндотермическими пиками температуры считают температуры, соответствующие эти точкам.

[0052] Предпочтительно, PTFE характеризуется, по меньшей мере, одним эндотермическим пиком в диапазоне от 333ºС до 347ºС на кривой теплоты плавления, полученной при увеличении температуры со скоростью 10ºС/мин при помощи дифференциального сканирующего калориметра (DSC), и рассчитанной на основании кривой теплоты плавления энтальпией плавления 62 мДж/мг или выше при температуре от 290ºС до 350ºС.

[0053] Ввиду создания листа электродной смеси еще большей прочности, PTFE, предпочтительно, характеризуется среднечисловым молекулярным весом (Mn) 3,0×106 или более, более предпочтительно, 3,2×106 или более, еще более предпочтительно, 3,5×106 или более, еще более предпочтительно, 3,7×106 или более, особенно предпочтительно, 4,0×106 или более. Среднечисловой молекулярный вес составляет, предпочтительно, 7,0×106 или менее, более предпочтительно, 6,5×106 или менее, еще более предпочтительно, 6,0×106 или менее, еще более предпочтительно, 5,5×106 или менее, особенно предпочтительно, 5,0×106 или менее.

Среднечисловой молекулярный вес - это молекулярный вес, определенный методом, описанным в указанной ниже статье, на основании тепла кристаллизации, оцениваемой путем измерения падения температуры при помощи DSC в отношении расплавленного фторкаучука. Измерения проводят пять раз и используют среднюю величину трех измерений, исключая максимальное и минимальное значения.

Статья: Suwa, T.; Takehisa, M.; Machi, S., J. Appl. Polym. Sci. vol. 17, pp. 3253 (1973).

[0054] PTFE порошок настоящего изобретения, по существу, не содержит воду. Такой PTFE порошок способен дополнительно уменьшать или предотвращать выделение газа и ухудшение характеристик батареи и увеличивать прочность электрода. Кроме этого, активный материал электрода, используемый в сочетании с ним, может быть выбран из широкого диапазона материалов, обладающих преимуществами с точки зрения технологии производства. Выражение «по существу, не содержит воду» означает, что водосодержание PTFE порошка меньше 0,050% масс.

Водосодержание составляет, предпочтительно, 0,040% масс. или менее, более предпочтительно, 0,020% масс. или менее, еще более предпочтительно, 0,010% масс. или менее, еще более предпочтительно, 0,005% масс. или менее, особенно предпочтительно, 0,002% масс. или менее.

Водосодержание определяют следующим методом.

PTFE порошок взвешивают до и после нагревания при 150ºС в течение двух часов и рассчитывают водосодержание по нижеследующей формуле. Образец порошка отбирают три раза, расчет проводят для каждого образца и усредняют полученные величины.

Водосодержание (% масс.)=[(масса (г) PTFE порошка до нагревания)-(масса (г) PTFE порошка после нагревания)]/(масса (г) PTFE порошка до нагревания)×100

[0055] PTFE порошок настоящего изобретения, предпочтительно, по существу, не содержит фторсодержащих соединений с молекулярным весом 1000 или менее. Выражение «по существу, не содержит фторсодержащих соединений» означает, что количество фторсодержащего соединения в PTFE порошке составляет 25 массовых частей на миллиард или менее.

Количество фторсодержащего соединения составляет, более предпочтительно, менее 25 массовых частей на миллиард, еще более предпочтительно, 10 массовых частей на миллиард или менее, еще более предпочтительно, 5 массовых частей на миллиард или менее, особенно предпочтительно, 3 массовых части на миллиард или менее, еще более предпочтительно, 1 массовую часть на миллиард или менее. Нижний предел не ограничен, это может быть количество меньше предела обнаружения.

[0056] Количество фторсодержащего соединения с молекулярным весом 1000 или менее измеряют следующим методом.

К 1 г отвешенного образца добавляют 10 г (12,6 мл) метанола, затем проводят обработку ультразвуком 60 минут, тем самым, получая экстракт. Концентрацию этого экстракта надлежащим образом повышают путем продувки азотом и подвергают фторсодержащее соединение в концентрированном экстракте исследованию при помощи жидкостного хроматографа/масс-спектрометра (Liquid Chromatograph/Mass Spectrometer, LC/MS). На основании информации о молекулярном весе, установленной по полученному LC/MS спектру, проверяют совместимость со структурными формулами возможных фторсодержащих соединений. Подготавливают водные растворы с пятью или более разными концентрациями стандартного вещества и проводят LC/MS анализ этих водных растворов. Строят график зависимости соотношения между количеством и площадью от количества и получают калибровочную кривую. На основании полученной калибровочной кривой преобразуют площадь пика фторсодержащего соединения на LC/MS хроматограмме экстракта в количество фторсодержащего соединения.

Нижний предел обнаружения в этом методе измерения составляет 10 массовых частей на миллиард.

[0057] Количество фторсодержащего соединения с молекулярным весом 1000 или менее также может быть измерено следующим методом.

К 1 г отвешенного образца добавляют 10 г (12,6 мл) метанола, затем проводят обработку ультразвуком в течение 2 часов, выдерживают при комнатной температуре, удаляют твердую фазу, тем самым, получая экстракт. Концентрацию этого экстракта надлежащим образом повышают путем продувки азотом и подвергают фторсодержащее соединение в концентрированном экстракте исследованию при помощи LC/MS. На основании информации о молекулярном весе, установленной по полученному LC/MS спектру, проверяют совместимость со структурными формулами возможных фторсодержащих соединений. Подготавливают стандартные растворы в метаноле с пятью известными концентрациями фторсодержащего соединения и проводят анализ на LC/MS. Путем аппроксимации первого порядка на основании концентрации стандартных растворов в метаноле и интегральных величин пиков в каждом диапазоне концентрации строят калибровочную кривую. По калибровочной кривой определяют количество фторсодержащего соединения в экстракте и преобразуют в количество фторсодержащего соединения в образце.

Нижний предел обнаружения в этом методе измерения равен 1 массовая часть на миллиард.

[0058] Примером фторсодержащего соединения с молекулярным весом 1000 или менее является фторсодержащее соединение, включающее гидрофильную группу и имеющее молекулярный вес 1000 г/моль или менее. Молекулярный вес этого фторсодержащего соединения составляет, предпочтительно, 800 или менее, более предпочтительно, 500 или менее.

Полимеризованные частицы, полученные путем полимеризации в присутствии фторсодержащего поверхностно-активного вещества (ПАВ), обычно помимо PTFE включают фторсодержащее ПАВ. В данном случае фторсодержащее ПАВ используют при полимеризации.

Фторсодержащее соединение с молекулярным весом 1000 или менее может представлять собой соединение, которое не добавляют при полимеризации, например, соединение, образующееся при полимеризации в качестве побочного продукта.

Когда фторсодержащее соединение включает анионную часть и катионную часть, фторсодержащее соединение с молекулярным весом 1000 или менее называют фторсодержащим соединением, в котором анионная часть обладает молекулярным весом 1000 или менее. Фторсодержащее соединение с молекулярным весом 1000 или менее не включает PTFE.

[0059] Гидрофильная группа может представлять собой, например, -COOM, -SO2M или -SO3M, ее примерами являются анионные группы, такие как -COOM и -SO3M, в которых M означает H, атом металла, NR14, имидазол, возможно замещенный, пиридин, возможно замещенный, или фосфоний, возможно замещенный; R1 означает Н или органическую группу.

[0060] Фторсодержащее ПАВ также может являться фторсодержащим ПАВ, в котором анионная часть обладает молекулярным весом 1000 или менее (анионное фторсодержащее ПАВ). «Анионная часть» означает часть фторсодержащего ПАВ без катиона. Например, в случае F(CF2)n1COOM анионной называют часть «F(CF2)n1COO».

Одним из примеров фторсодержащего анионного ПАВ является соединение, соответствующее следующей формуле (N0):

Xn0-Rfn0-Y0 (N0)

где Xn0 означает H, Cl и/или F; Rfn0 означает линейную, разветвленную или циклическую алкиленовую группу C3-C20, в которой часть или все атомы Н замещены атомами F, алкиленовую группу, возможно, включающую одну или несколько эфирных связей с одним или несколькими атомами Н, возможно, замещенными Cl; Y0 означает анионную группу.

Анионная группа Y0 может представлять собой -COOM, -SO2M или -SO3M, и может быть -COOM или -SO3M.

M означает H, атом металла, NR14, имидазол, возможно замещенный, пиридин, возможно замещенный, или фосфоний, возможно замещенный; R1 означает Н или органическую группу.

Примерами атома металла являются щелочной металл (1 группа) и щелочноземельный металл (2 группа), например, Na, K и Li.

R1 может представлять собой H или органическую группу С1-С10, может быть Н или органической группой С1-С4, может быть Н или алкильной группой С1-С4.

M может представлять собой H, атом металла или NR14, может быть H, щелочным металлом (1 группа), щелочноземельным металлом (2 группа) или NR14, и может быть H, Na, K, Li, NH4.

В Rfn0 50% или более атомов Н могут быть замещены фтором.

[0061] Фторсодержащее ПАВ может представлять собой отдельное фторсодержащее ПАВ или смесь двух или более фторсодержащих ПАВ.

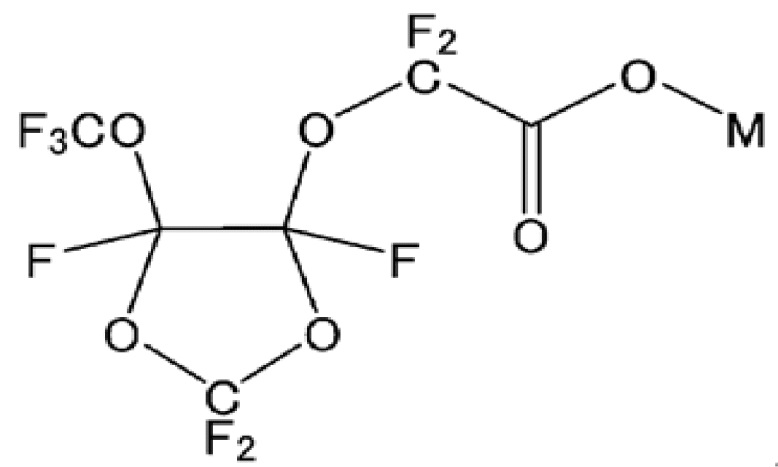

[0062] Примерами фторсодержащих ПАВ являются соединения, соответствующие нижеследующим формулам. Фторсодержащее ПАВ может являться смесью этих соединений:

F(CF2)7COOM,

F(CF2)5COOM,

H(CF2)6COOM,

H(CF2)7COOM,

CF3O(CF2)3OCHFCF2COOM,

C3F7OCF(CF3)CF2OCF(CF3)COOM,

CF3CF2CF2OCF(CF3)COOM,

CF3CF2OCF2CF2OCF2COOM,

C2F5OCF(CF3)CF2OCF(CF3)COOM,

CF3OCF(CF3)CF2OCF(CF3)COOM,

CF2ClCF2CF2OCF(CF3)CF2OCF2COOM,

CF2ClCF2CF2OCF2CF(CF3)OCF2COOM,

CF2ClCF(CF3)OCF(CF3)CF2OCF2COOM,

CF2ClCF(CF3)OCF2CF(CF3)OCF2COOM и

Схема 3

В каждой из формул М означает H, атом металла, NR14, имидазол, возможно замещенный, пиридин, возможно замещенный, или фосфоний, возможно замещенный; R1 означает Н или органическую группу.

PTFE порошок настоящего изобретения, предпочтительно, по существу, не содержит никакое из фторсодержащих соединений, соответствующих представленным выше формулам.

[0063] В каждой из приведенных выше формул М может являться Н, атомом металла или NR14, может быть H, щелочным металлом (1 группа), щелочноземельным металлом (2 группа) или NR14, или может быть H, Na, K, Li, NH4.

R1 может представлять собой H или органическую группу С1-С10, может быть Н или органической группой С1-С4, может быть Н или алкильной группой С1-С4.

[0064] PTFE порошок настоящего изобретения, по существу, не содержащий никакое из фторсодержащих соединений, соответствующих приведенным выше формулам, способен дополнительно уменьшать или предотвращать выделение газа и ухудшение характеристик батареи и увеличивать прочность электрода.

Выражение «по существу, не содержащий никакое из фторсодержащих соединений, соответствующих приведенным выше формулам» означает, что количество любого из этих фторсодержащих соединений в PTFE порошке составляет 25 массовых частей на миллиард или менее.

Количество любого из этих фторсодержащих соединений, предпочтительно, меньше 25 массовых частей на миллиард, более предпочтительно, составляет 10 массовых частей на миллиард или менее, еще более предпочтительно, 5 массовых частей на миллиард или менее, особенно предпочтительно, 3 массовых части на миллиард или менее, еще более предпочтительно, 1 массовую часть на миллиард или менее. Нижний предел не имеет ограничений и может быть меньше предела обнаружения.

[0065] PTFE порошок настоящего изобретения также, предпочтительно, по существу, не включает фторсодержащее соединение, соответствующее следующей формуле:

[Cn-1F2n-1COO-]M+

где n является целым числом от 9 до 14, предпочтительно, от 9 до 12; М+ означает катион. Такой PTFE порошок способен дополнительно уменьшать или предотвращать выделение газа и ухудшение характеристик батареи и увеличивать прочность электрода.

М, образующий катион М+ в этой формуле, аналогичен М, описанному выше.

Выражение «по существу, не включает фторсодержащее соединение, соответствующее формуле» означает, что количество этого фторсодержащего соединения в PTFE порошке составляет 25 массовых частей на миллиард или менее.

Количество фторсодержащего соединения составляет, предпочтительно, менее 25 массовых частей на миллиард, более предпочтительно, 10 массовых частей на миллиард или менее, еще более предпочтительно, 5 массовых частей на миллиард или менее, особенно предпочтительно, 3 массовых части на миллиард или менее, еще более предпочтительно, менее 1 массовую частей на миллиард или менее. Нижний предел не ограничен, это может быть количество меньше предела обнаружения.

[0066] PTFE порошок настоящего изобретения может быть изготовлен, например, способом, включающим следующие стадии, на которых: (А) готовят водную дисперсию PTFE; (В) осуществляют коагуляцию водной дисперсии с получением влажного порошка PTFE; и (С) сушат влажный порошок.

[0067] На стадии (А) водная дисперсия может быть получена, например, путем эмульсионной полимеризации.

[0068] Эмульсионная полимеризация может быть осуществлена известным способом. Например, эмульсионную полимеризацию мономеров, необходимых для образования PTFE, проводят в присутствии фторсодержащего анионного ПАВ и инициатора полимеризации в водной среде, тем самым, может быть получена водная дисперсия, содержащая частицы PTFE (первичные частицы). При эмульсионной полимеризации, если нужно, могут быть использованы такие добавки, как агент передачи цепи, буфер, регулятор рН, вспомогательный стабилизатор, стабилизатор дисперсии или акцептор радикалов.

Путем надлежащего выбора условий эмульсионной полимеризации можно обеспечить SSG, соответствующий указанному выше диапазону.

[0069] Стадия (А) может представлять собой стадию эмульсионной полимеризации TFE и, если нужно, модифицирующего мономера.

[0070] Эмульсионная полимеризация может быть проведена, например, в водной среде в присутствии фторсодержащего анионного ПАВ и инициатора полимеризации.

Эмульсионная полимеризация может быть проведена, например, путем загрузки в реактор полимеризации водной среды, фторсодержащего анионного ПАВ, мономера, если нужно, других добавок, перемешивания содержимого реактора, поддержания в реакторе заданной температуры полимеризации и, затем, добавления заданного количества инициатора полимеризации для запуска реакции полимеризации. В зависимости от потребностей, после начала реакции полимеризации могут быть добавлены мономер, инициатор полимеризации, агент передачи цепи, ПАВ и т.п.

[0071] Инициатором полимеризации может быть любой инициатор полимеризации, способный генерировать радикалы при температуре полимеризации; может быть использован любой известный маслорастворимый и/или водорастворимый инициатор полимеризации. Кроме этого, для запуска полимеризации инициатор может сочетаться с восстановителем, например, в форме окислительно-восстановительного агента. Концентрацию инициатора полимеризации определяют надлежащим образом в соответствии с типом мономера, целевым молекулярным весом PTFE и скоростью реакции.

[0072] Используемый инициатор полимеризации может представлять собой маслорастворимый инициатор радикальной полимеризации или водорастворимый инициатор радикальной полимеризации.

[0073] Маслорастворимый инициатор радикальной полимеризации может представлять собой известный маслорастворимый пероксид. Его типичными примерами являются диалкилпероксикарбонаты, такие как диизопропилпероксидикарбонат и ди-втор-бутилпероксидикарбонат, пероксиэфиры, такие как трет-бутилпероксиизобутират и трет-бутилпероксипивалат, диалкилпероксиды, такие как ди-трет-бутилпероксид, а также ди(перфторацил) или ди(фторхлор)ацилпероксиды, такие как ди(ω-гидрододекафторгептаноил)пероксид, ди(ω-гидротетрадекафторгептаноил)пероксид, ди(ω-гидрогексадекафторнонаноил)пероксид, ди(перфторбутирил)пероксид, ди(перфторвалерил)пероксид, ди(перфторгексаноил)пероксид, ди(перфторгептаноил)пероксид, ди(перфтороктаноил)пероксид, ди(перфторнонаноил)пероксид, ди(ω-хролгексафторбутирил)пероксид, ди(ω-хлордекафторгексаноил)пероксид, ди(ω-хлортетрадекафтороктаноил)пероксид, ω-гидрододекафторгептаноил-ω-гидрогексадекафторнонаноил-пероксид, ω-хлоргексафторбутирил-ω-хлордекафторгексаноил-пероксид, ω-гидрододекафторгептаноил-перфторбутирил-пероксид, ди(дихлорпентафторбутаноил)пероксид, ди(трихлороктафторгексаноил)пероксид, ди(тетрахлорундекафтороктаноил)пероксид, ди(пентахлортетрадекафтордеканоил)пероксид и ди(ундекахлордотриаконтафтордокосаноил)пероксид.

[0074] Водорастворимый инициатор радикальной полимеризации может представлять собой известный водорастворимый пероксид. Его примерами являются соли аммония, калия и натрия и любой из следующих кислот: персерной кислоты, перборной кислоты, перхлорной кислоты, перфосфорной кислоты и перкарбоновой кислоты, трет-бутилпермалеат, трет-бутилгидропероксид и пероксид диянтарной кислоты. Из них предпочтительны персульфат аммония и пероксид диянтарной кислоты. Инициатор также может включать восстановитель, такой как сульфит или соль сернистой кислоты. Его количество может быть кратно 0,1-20 количества пероксида.

[0075] Водорастворимый инициатор радикальной полимеризации может быть добавлен в любом количестве. Например, он может быть добавлен в количестве, которое не приводит к значительному снижению скорости полимеризации (например, в концентрации несколько частей на миллион относительно количества воды), или более единовременно на начальной стадии полимеризации или периодически или непрерывно. Верхний предел этого количества соответствует диапазону, в котором температура реакции может увеличиваться, пока тепло, выделяющееся в ходе реакции полимеризации, отводится через поверхности устройства. Более предпочтительно, верхний предел соответствует диапазону, в котором тепло реакции полимеризации может быть отведено через поверхности устройства.

Чтобы без труда обеспечить физические условия, описанные выше, добавляемое количество инициатора полимеризации, предпочтительно, эквивалентно 0,1 части на миллион или более, более предпочтительно, эквивалентно 1,0 части на миллион или более, и, при этом, предпочтительно, эквивалентно 100 частям на миллион или менее, более предпочтительно, эквивалентно 10 частям на миллион или менее относительно водной среды.

[0076] Например, в случае полимеризации при низкой температуре 30ºС или менее, используемый инициатор полимеризации, предпочтительно, представляет собой окислительно-восстановительный инициатор, являющийся сочетанием окислителя и восстановителя. Примерами окислителя являются персульфат, органический пероксид, перманганат калия, триацетат марганца, нитрат и бромат церия-аммония. Примерами восстановителя являются сульфит, бисульфит, бромат, диимин и щавелевая кислота. Примерами персульфата являются персульфат аммония и персульфат калия. Примерами сульфита являются сульфит натрия и сульфит аммония. Для увеличения скорости разложения инициатора к сочетанию окислительно-восстановительного инициатора также, предпочтительно, добавляют соль меди или соль железа. Примером соли меди является сульфат меди (II), примером соли железа является сульфат железа (II).

[0077] Окислитель окислительно-восстановительного инициатора, предпочтительно, представляет собой пермарганцевую кислоту или ее соль, персульфат, триацетат марганца, соль церия (IV), бромноватую кислоту или ее соль. Восстановитель окислительно-восстановительного инициатора, предпочтительно, представляет собой дикарбоновую кислоту или ее соль или диамин.

Более предпочтительно, окислителем является пермарганцевая кислота или ее соль, персульфат или бромноватая кислота или ее соль, а восстановителем является дикарбоновая кислота или ее соль.

[0078] Примерами окислительно-восстановительного инициатора являются сочетания перманганат калия/щавелевая кислота, перманганат калия/оксалат аммония, триацетат марганца/щавелевая кислота, триацетат марганца/оксалат аммония, нитрат аммония-церия/щавелевая кислота и нитрат аммония-церия/оксалат аммония.

В случае использования окислительно-восстановительного инициатора в реактор полимеризации может быть заранее загружен окислитель или восстановитель, затем к нему непрерывно или периодически может быть добавлено остальное, что позволяет запустить полимеризацию. Например, в случае использования сочетания перманганат калия/оксалат аммония, предпочтительно, в реактор полимеризации загружают оксалат аммония и к нему непрерывно добавляют перманганат калия.

При этом в отношении окислительно-восстановительного инициатора «перманганат калия/оксалат аммония» означает сочетание перманганата калия и оксалата аммония. То же относится к другим соединениям.

[0079] Особенно предпочтительно, окислительно-восстановительный инициатор является сочетанием окислителя в форме соли и восстановителя в форме соли.

Например, окислитель в форме соли, более предпочтительно, включает, по меньшей мере, одну соль, выбранную из группы, состоящей из персульфатов, перманганатов, солей церия (IV), броматов, еще более предпочтительно, является перманганатом, особенно предпочтительно, перманганатом калия.

Восстановитель в форме соли, более предпочтительно, включает, по меньшей мере, одну соль, выбранную из группы, состоящей из оксалатов, малонатов, сукцинатов, глутаратов и броматов, еще более предпочтительно, является оксалатом, особенно предпочтительно, оксалатом аммония.

[0080] Более конкретно, окислительно-восстановительный инициатор, предпочтительно, включает, по меньшей мере, одно сочетание, выбранное из группы, состоящей из перманганат калия/щавелевая кислота, перманганат калия/оксалат аммония, бромат калия/сульфит аммония, триацетат марганца/оксалат аммония и нитрат аммония-церия/оксалат аммония, более предпочтительно, по меньшей мере, одно сочетание, выбранное из группы, состоящей из перманганат калия/щавелевая кислота, перманганат калия/оксалат аммония, бромат калия/сульфит аммония и нитрат аммония-церия/оксалат аммония, еще более предпочтительно, перманганат калия/щавелевая кислота.

[0081] При использовании окислительно-восстановительного инициатора окислитель и восстановитель могут быть добавлены сразу на начальной стадии полимеризации, либо восстановитель может быть добавлен сразу на начальной стадии полимеризации, а окислитель - добавляться непрерывно. В качестве альтернативы, окислитель может быть добавлен сразу на начальной стадии полимеризации, а восстановитель - добавляться непрерывно, либо и окислитель, и восстановитель могут добавляться непрерывно.

[0082] Когда один компонент окислительно-восстановительного инициатора добавляют на начальной стадии полимеризации, а другой добавляют непрерывно, является предпочтительным постепенно уменьшать скорость добавления, чтобы получить PTFE с малым SSG. Кроме этого, добавление, предпочтительно, прекращают в середине полимеризации. Добавление, предпочтительно, прекращают до расходования 20% - 40% масс. всего TFE, предназначенного для реакции полимеризации.

[0083] При использовании в качестве инициатора полимеризации окислительно-восстановительного инициатора, добавляемое количество окислителя составляет, предпочтительно, 0,1 части на миллион или более, более предпочтительно, 0,3 части на миллион или более, еще более предпочтительно, 0,5 части на миллион или более, еще более предпочтительно, 1,0 часть на миллион или более, особенно предпочтительно, 5 частей на миллион или более, еще более предпочтительно, 10 частей на миллион или более, и при этом, предпочтительно, 10000 частей на миллион или менее, более предпочтительно, 1000 частей на миллион или менее, еще более предпочтительно, 100 частей на миллион или менее, еще более предпочтительно, 10 частей на миллион или менее относительно водной среды.

Добавляемое количество восстановителя составляет, предпочтительно, 0,1 части на миллион или более, более предпочтительно, 3 части на миллион или более, еще более предпочтительно, 5 частей на миллион или более, особенно предпочтительно, 10 частей на миллион или более, и при этом, предпочтительно, 10000 частей на миллион или менее, более предпочтительно, 1000 частей на миллион или менее, еще более предпочтительно, 100 частей на миллион или менее, еще более предпочтительно, 10 частей на миллион или менее.

При использовании для эмульсионной полимеризации окислительно-восстановительного инициатора температура полимеризации составляет, предпочтительно, 100ºС или менее, более предпочтительно, 95ºС или менее, еще более предпочтительно, 90ºС или менее, и при этом, предпочтительно, 10ºС или более, более предпочтительно, 20ºС или более, еще более предпочтительно, 30ºС или более, еще более.

[0084] В целях обеспечения большей силы сцепления, прочности и гибкости электрода, предпочтительные примеры инициатора полимеризации включают водорастворимый инициатор радикальной полимеризации и окислительно-восстановительный инициатор.

[0085] Водная среда является реакционной средой для проведения полимеризации и представляет собой жидкость, содержащую воду. Водная среда может быть любой средой, содержащей воду, и может содержать воду и, например, бесфторный органический растворитель, такой как спирт, эфир или кетон, и/или фторсодержащий органический растворитель с температурой кипения 40ºС или менее.

[0086] При необходимости, в ходе эмульсионной полимеризации могут быть использованы добавки, такие как зародышеобразователь, агент передачи цепи, буфер, регулятор рН, вспомогательный стабилизатор, стабилизатор дисперсии, акцептор радикалов, вещество для разложения инициатора полимеризации или дикарбоновая кислота.

[0087] Для регулирования размера частиц в ходе эмульсионной полимеризации, предпочтительно, вводят зародышеобразователь. Предпочтительно, зародышеобразователь добавляют до начала реакции полимеризации.

Зародышеобразователем может быть один из известных. Зародышеобразователь, предпочтительно, включает, по меньшей мере, одно вещество, выбранное из группы, состоящей из фторполиэфиров, неионогенных ПАВ и агентов передачи цепи, более предпочтительно, это неионогенное ПАВ.

[0088] Фторполиэфир может представлять собой, например, перфторполиэфирную (perfluoropolyether, PFPE) кислоту или ее соль.

PFPE кислота или ее соль может иметь любую структуру цепи, в которой атомы кислорода основной цепи молекулы разделены насыщенными фторуглеродными группами, включающими от 1 до 3 атомов углерода. Кроме этого, в молекуле может присутствовать два или более типов фторуглеродных групп. Типичная структура включает повторяющиеся звенья, соответствующие любой из следующих формул:

(-CFCF3-CF2-O-)n,

(-CF2-CF2-CF2-O-)n,

(-CF2-CF2-O-)n-(-CF2-O-)m и

(-CF2-CFCF3-O-)n-(-CF2-O-)m.

[0089] Эти структуры описаны Kasai в журнале J. Appl. Polymer Sci. 57, 797 (1995). В соответствии с этой публикацией, PFPE кислота или ее соль может включать группу карбоновой кислоты или ее соли на одном конце или на каждом конце. PFPE кислота или ее соль также может включать группу сульфокислоты или фосфоновой кислоты или их соли на одном конце или на каждом конце. Кроме этого, PFPE кислота или ее соль может включать разные группы на каждом конце. В случае однофункциональной PFPE другой конец молекулы обычно является перфторированным, но также может включать атом водорода или хлора. PFPE кислота или ее соль включает, по меньшей мере, два эфирных кислорода, предпочтительно, по меньшей мере, четыре эфирных кислорода, более предпочтительно, по меньшей мере, шесть атомов эфирного кислорода. Предпочтительно, по меньшей мере, одна из фторуглеродных групп, разделяющая атомы эфирного кислорода, более предпочтительно, по меньшей мере, две из таких фторуглеродных групп включают два или три атома углерода. Еще более предпочтительно, по меньшей мере, 50% фторуглеродных групп, разделяющих атомы эфирного кислорода, включают два или три атома углерода. Предпочтительно, PFPE кислота или ее соль в целом включает, по меньшей мере, 15 атомов углерода и, например, предпочтительная минимальная величина n или n+m в структуре повторяющихся звеньев равна, по меньшей мере, 5. В способе производства, соответствующем изобретению, может быть использовано две или более PFPE кислот или их солей, имеющих кислотную группу на одном конце или на каждом конце. PFPE кислота или ее соль, предпочтительно, характеризуется среднечисловым молекулярным весом менее 6000 г/моль.

[0090] Для дополнительного увеличения молекулярного веса PTFE и повышения прочности листа электродной смеси, в ходе эмульсионной полимеризации, предпочтительно, добавляют акцептор радикалов или вещество для разложения инициатора полимеризации. Акцептор радикалов или вещество для разложения инициатора полимеризации добавляют после начала реакции полимеризации, предпочтительно, до полимеризации 10% масс., предпочтительно, 20% масс. всего TFE, который должен быть израсходован в реакции полимеризации, и, предпочтительно, до полимеризации 50% масс., предпочтительно, 40% масс. всего TFE, который должен быть израсходован в реакции полимеризации. Акцептор радикалов или вещество для разложения инициатора полимеризации добавляют, предпочтительно, после описываемых далее сброса давления и восстановления давления, если их проводят.

[0091] Используемый акцептор радикалов представляет собой соединение, не обладающее способностью повторного инициирования после добавления или способностью передачи цепи свободным радикалам в системе полимеризации. Более конкретно, используется соединение, выполняющее функцию инициирования реакции передачи цепи с первичным радикалом или растущим макрорадикалом с последующим образованием стабильного радикала, не вступающего в реакцию с мономером или соединением, выполняющим функцию инициирования реакции соединения с первичным радикалом или растущим макрорадикалом с последующим образованием стабильного радикала.

Вообще, так называемые агенты передачи цепи отличаются активностью, описываемой константой передачи цепи и эффективностью повторного инициирования, а те из них, которые характеризуются эффективностью повторного инициирования 0%, называются акцепторами радикалов.

Акцептор радикалов также может быть описан, например, как соединение, для которого константа передачи цепи к TFE при температуре полимеризации больше, чем константа скорости полимеризации, и которое характеризуется эффективностью повторного инициирования, по существу, равной 0%. Выражение «эффективность повторного инициирования, по существу, равная 0%» означает, что образующиеся радикалы превращают акцептор радикалов в стабильный радикал.

Предпочтительно, акцептор радикалов представляет собой соединение, характеризующееся константой передачи цепи (Cs) (=константа скорости передачи цепи(kc)/константа скорости полимеризации (kp)) к TFE при температуре полимеризации более 0,1. Это соединение характеризуется Cs, более предпочтительно, 0,5 или более, еще более предпочтительно, 1,0 или более, еще более предпочтительно, 5,0 или более, особенно предпочтительно, 10 или более.

[0092] Акцептор радикалов, предпочтительно, включает, например, по меньшей мере, одно соединение, выбранное из группы, состоящей из ароматических гидроксисоединений, ароматических аминов, н,н-диэтилгидроксиамина, хиноновых соединений, терпенов, тиоцианалов и хлорида меди (CuCl2).

Примерами ароматических гидроксисоединений являются незамещенные фенолы, многоатомные фенолы, салициловая кислота, м- или п-салициловая кислота, галловая кислота и нафтол.

Примерами незамещенных фенолов являются о-, м- или п-нитрофенол, о-, м- или п-аминофенол и п-нитрозофенол. Примерами многоатомных фенолов являются катехол, резорцинол, гидрохинон, пирогаллол, флюроглюцин и нафтрезорцинол.

Примерами ароматических аминов являются о-, м- или п-фенилендиамин и бензидин.

Примерами хинонов являются о-, м- или п-бензохинон, 1,4-нафтохинон и ализарин.

Примерами тиоцианатов являются тиоцианат аммония (NH4SCN), тиоцианат калия (KSCN) и тиоцианат натрия (NaSCN).

Из этих соединений предпочтительным акцептором радикалов является ароматическое гидроксисоединение, более предпочтительно, незамещенный фенол или многоатомный фенол, еще более предпочтительно, гидрохинон.

[0093] С точки зрения мягкого уменьшения стандартного удельного веса, добавляемое количество акцептора радикалов, предпочтительно, эквивалентно 3% - 500% (в молярном выражении) концентрации инициатора полимеризации. Нижний предел, предпочтительно, составляет 10% (в молярном выражении), еще более предпочтительно, 15% (в молярном выражении). Верхний предел, более предпочтительно, равен 400% (в молярном выражении), еще более предпочтительно, 300% (в молярном выражении).

[0094] Веществом для разложения инициатора полимеризации может служить любое соединение, способное разлагать используемый инициатор полимеризации, и включает, например, по меньшей мере, одно соединение, выбранное из группы, состоящей из сульфитов, бисульфитов, броматов, дииминов, солей дииминов, щавелевой кислоты, оксалатов, солей меди и солей железа. Примерами сульфитов являются сульфит натрия и сульфит аммония. Примером соли меди является сульфат меди (II), примером соли железа является сульфат железа (II).

С точки зрения мягкого уменьшения стандартного удельного веса, добавляемое количество вещества для разложения, предпочтительно, эквивалентно 3% - 500% (в молярном выражении) концентрации инициатора полимеризации. Нижний предел, более предпочтительно, составляет 10% (в молярном выражении), еще более предпочтительно, 15% (в молярном выражении). Верхний предел, более предпочтительно, равен 400% (в молярном выражении), еще более предпочтительно, 300% (в молярном выражении).

[0095] Для уменьшения количества сгустков, образующихся во время полимеризации, эмульсионная полимеризация может быть проведена в присутствии дикарбоновой кислоты в количестве от 5 до 500 частей на миллион, предпочтительно, от 10 до 200 частей на миллион в водной среде. Если количество дикарбоновой кислоты слишком невелико относительно водной среды, нельзя достичь желаемого эффекта. И наоборот, если количество слишком большое, вероятна реакция передачи цепи, и получаемый полимер может иметь низкий молекулярный вес. Количество дикарбоновой кислоты составляет, более предпочтительно, 150 частей на миллион или менее. Дикарбоновая кислота может быть введена до начала реакции полимеризации или может добавляться во время полимеризации.

[0096] Дикарбоновая кислота, предпочтительно, соответствует формуле HOOCRCOOH (где R означает алкиленовую группу С1-С5), более предпочтительно, является янтарной кислотой, малоновой кислотой, глутаровой кислотой, адипиновой кислотой или пимелиновой кислотой, еще более предпочтительно, янтарной кислотой.

[0097] При проведении эмульсионной полимеризации температуру и давление полимеризации выбирают надлежащим образом в соответствии с типом используемого мономера, целевым молекулярным весом PTFE и скоростью реакции. Обычно температура полимеризации составляет от 5ºС до 150ºС. Предпочтительно, температура полимеризации составляет 10ºС или выше, более предпочтительно, 30ºС или выше, еще более предпочтительно, 50ºС или выше, при этом, более предпочтительно, 120ºС или ниже, еще более предпочтительно, 100ºС или ниже.

Давление полимеризации лежит в диапазоне от 0,05 до 10 МПа изб. Давление полимеризации составляет, более предпочтительно, 0,3 МПа изб. или выше, еще более предпочтительно, 0,5 МПа изб. или выше, при этом, более предпочтительно, 5,0 МПа изб. или ниже, еще более предпочтительно, 3,0 МПа изб. или ниже.

[0098] Когда в качестве модифицирующего мономера для эмульсионной полимеризации используют VDF, для достижения описанных выше физических свойств концентрацию VDF в находящемся в реакторе газе во время запуска полимеризации (при добавлении инициатора), предпочтительно, устанавливают равной 0,001% мол. или выше, более предпочтительно, 0,01% мол. или выше. Концентрация VDF может составлять 15% мол. или ниже, более предпочтительно, 6,0% мол. или ниже, еще более предпочтительно, 5,0% мол. или ниже, еще более предпочтительно, 3,0% мол. или ниже, особенно предпочтительно, 1,0% мол. или ниже. После этого концентрация VDF может поддерживаться до конца реакции полимеризации, либо в ходе процесса может быть осуществлен сброс давления. Предпочтительно, VDF добавляют сразу полностью до начала полимеризации. Однако также после начала полимеризации непрерывно или периодически может быть введена его часть.

[0099] Когда в качестве модифицирующего мономера для эмульсионной полимеризации используют VDF, сброс давления, предпочтительно, не проводят, пока не завершится полимеризация после добавления VDF в реактор полимеризации. Благодаря этому VDF остается в системе до окончания полимеризации и позволяет достичь еще большей прочности листа электродной смеси, содержащей PTFE.

[0100] Когда в качестве модифицирующего мономера для эмульсионной полимеризации используют HFP, для достижения описанных выше физических свойств концентрацию HFP в находящемся в реакторе газе во время запуска полимеризации (при добавлении инициатора), предпочтительно, устанавливают равной от 0,01 до 3,0% мол. Кроме этого, концентрация HFP в находящемся в реакторе газе в то время, когда полимеризовалось 40% масс. TFE, который должен израсходоваться в реакции полимеризации, предпочтительно, больше 0% мол. и составляет 0,2% мол. или менее. После этого концентрацию HFP, предпочтительно, поддерживают до конца реакции полимеризации. HFP может быть добавлен сразу полностью до начала полимеризации, либо его часть может быть введена до начала полимеризации, а остальное - добавляться непрерывно или периодически после начала полимеризации. Благодаря тому, что TFE остается в реакторе до окончания реакции полимеризации, снижается давление экструзии, хотя получаемый в дальнейшем лист электродной смеси, содержащей PTFE, характеризуется высокой прочностью.

[0101] Когда в качестве модифицирующего мономера для эмульсионной полимеризации используют HFP, для достижения более высокой прочности получаемого в дальнейшем листа электродной смеси, содержащей PTFE, предпочтительно, до полимеризации от 5% до 40% масс. всего TFE, который должен израсходоваться в ходе реакции полимеризации, проводят сброс давления и последующее восстановление давления только TFE.

Сброс давления, предпочтительно, осуществляют так, чтобы давление в реакторе составляло 0,2 МПа изб. или менее, более предпочтительно, 0,1 МПа изб. или менее, еще более предпочтительно, 0,05 МПа изб. или менее. Сброс давления, предпочтительно, осуществляют так, чтобы давление в реакторе составляло 0,0 МПа изб. или более.

Сброс и восстановление давления могут проводиться многократно. Сброс давления до разрежения может осуществляться при помощи вакуумного насоса.

[0102] Когда в качестве модифицирующего мономера для эмульсионной полимеризации используют CTFE, для достижения описанных выше физических свойств концентрацию CTFE в находящемся в реакторе газе во время запуска полимеризации (при добавлении инициатора), предпочтительно, устанавливают равной 0,001% мол. или выше, более предпочтительно, 0,01% мол. или выше. Концентрация CTFE может составлять, предпочтительно, 0,3% мол. или ниже, более предпочтительно, 1,0% мол. или ниже. После этого концентрация CTFE может поддерживаться до конца реакции полимеризации, либо в ходе реакции полимеризации может быть осуществлен сброс давления. Предпочтительно, CTFE добавляют сразу полностью до начала полимеризации. Однако также после начала полимеризации непрерывно или периодически может быть введена его часть.

[0103] Когда в качестве модифицирующего мономера для эмульсионной полимеризации используют CTFE, сброс давления, предпочтительно, не проводят, пока не завершится полимеризация после добавления CTFE в реактор полимеризации. Благодаря этому CTFE остается в системе до окончания полимеризации и позволяет достичь еще большей прочности листа электродной смеси, содержащей PTFE.

[0104] Коагуляция на стадии (В) может быть осуществлена известным способом.

[0105] Сушку на стадии (С) обычно проводят с использованием вакуума, высокочастотного излучения или горячего воздуха; в это время влажный порошок находится в состоянии, препятствующем течению, предпочтительно, в стационарном состоянии. Трение между частицами порошка, в частности, при высокой температуре, как правило оказывает на тонкодисперсный PTFE порошок неблагоприятное воздействие. Причина в том, что частицы PTFE этого типа легко поддаются фибрилляции даже при небольшом напряжении сдвига и теряют исходную стабильную структуру частиц.

С точки зрения уменьшения давления экструзии температура сушки составляет, предпочтительно, 300ºС или менее, более предпочтительно, 250ºС или менее, еще более предпочтительно, 230ºС или менее, еще более предпочтительно, 210ºС или менее, еще более предпочтительно, 190ºС или менее, особенно предпочтительно, 170ºС или менее. С точки зрения повышения предела прочности при растяжении, температура сушки составляет, предпочтительно, 10ºС или выше, более предпочтительно, 100ºС или выше, еще более предпочтительно, 150ºС или выше, еще более предпочтительно, 170ºС или выше, еще более предпочтительно, 190ºС или выше, особенно предпочтительно, 210ºС или выше. С точки зрения дополнительного увеличения коэффициента прочности, температуру сушки, предпочтительно, регулируют надлежащим образом в указанном диапазоне.

[0106] Стадия (С) сушки, предпочтительно, включает размещение влажного порошка, полученного на стадии (В), в контейнере с проницаемым для воздуха дном и/или стенками и нагревание порошка до температуры от 130ºС до 300ºС с выдерживанием в течение двух часов или более. Тепловая обработка в крайне ограниченных условиях, описанных выше, позволяет эффективным образом удалить воду и фторсодержащее соединение с молекулярным весом 1000 или менее так, чтобы количества фторсодержащего соединения и воды соответствовали указанным выше диапазонам.

[0107] Ввиду повышения эффективности удаления воды и фторсодержащего соединения, температура тепловой обработки на стадии (С) составляет, предпочтительно, 140ºС или более, более предпочтительно, 150ºС или более, еще более предпочтительно, 160ºС или более, еще более предпочтительно, 180ºС или более, еще более предпочтительно, 200ºС или более, особенно предпочтительно, 220ºС или более, и при этом, предпочтительно, 280ºС или менее, более предпочтительно, 250ºС или менее.

[0108] Ввиду повышения эффективности удаления воды и фторсодержащего соединения, длительность тепловой обработки на стадии (С) составляет, предпочтительно, 5 часов или более, более предпочтительно, 10 часов или более, еще более предпочтительно, 15 часов или более. Верхний предел не ограничен. Однако он составляет, предпочтительно, 100 часов или менее, более предпочтительно, 50 часов или менее, еще более предпочтительно, например, 30 часов.

[0109] Ввиду повышения эффективности удаления воды и фторсодержащего соединения, скорость потока на стадии (С) составляет, предпочтительно, 0,01 м/с или более, более предпочтительно, 0,03 м/с или более, еще более предпочтительно, 0,05 м/с или более, еще более предпочтительно, 0,1 м/с или более. Для уменьшения или предотвращения рассеивания порошка скорость потока составляет, предпочтительно, 50 м/с или менее, более предпочтительно, 30 м/с или менее, еще более предпочтительно, 10 м/с или менее.

[0110] Тепловая обработка на стадии (С) может быть осуществлена с использованием электрической или паровой печи. Например, тепловая обработка может быть проведена в такой электрической печи, как прямоточная камерная электропечь, вентилируемая камерная электропечь, вентилируемая конвейерная электропечь, ленточная электропечь, радиационная конвейерная электропечь, электропечь с псевдоожиженным слоем, вакуумная электропечь, электропечь с мешалкой, конвекционная электропечь или электропечь с циркулирующим горячим воздухом; или в паровой печи, соответствующей любой из упомянутых электрических печей (в устройстве, тип которого описывается путем замены «электропечь» в названии электропечей в приведенном перечне на «паровая печь»). Для более эффективного удаления воды предпочтительны прямоточная камерная электропечь, вентилируемая камерная электропечь, вентилируемая конвейерная электропечь, ленточная электропечь, электропечь с псевдоожиженным слоем, электропечь с циркулирующим горячим воздухом или соответствующие паровые печи (устройства, тип которых описывается путем замены «электропечь» в названии электропечей в приведенном перечне на «паровая печь»).

[0111] Для тепловой обработки на стадии (С) влажный порошок помещают в контейнер с проницаемым для воздуха дном и/или стенками. В качестве контейнера с воздухопроницаемым дном и/или станками может быть использован любой контейнер, способный выдерживать температуру тепловой обработки. Предпочтительно, контейнер изготовлен из металла, такого как нержавеющая сталь.

Контейнер с воздухопроницаемым дном и/или станками, предпочтительно, представляет собой поднос с воздухопроницаемым дном и/или станками, более предпочтительно, поднос (решетчатый поднос) с дном и/или станками, изготовленными из решетки.

Решетка представляет собой, предпочтительно, либо плетеную сетку, либо перфорированный металл.

Размер ячейки составляет, предпочтительно, 2000 мкм или менее, (меш №10 или более по ASTM), более предпочтительно, 595 мкм или менее (меш №30 или более), еще более предпочтительно, 297 мкм или менее (меш №50 или более), еще более предпочтительно, 177 мкм или менее (меш №80 или более), еще более предпочтительно, 149 мкм или менее (меш №100 или более), особенно предпочтительно, 74 мкм или менее (меш №200 или более). Размер ячейки составляет, предпочтительно, 25 мкм или более, (меш №500 или менее).

Когда решетка выполнена как плетеная сетка, это может быть, например, галунная сетка, сетка саржевого плетения, сетка простого голландского плетения или саржевого голландского плетения.

Когда решетка выполнена как перфорированный металл, пористость составляет, предпочтительно, 10% или более, более предпочтительно, 20% или более, еще более предпочтительно, 30% или более и, при этом, предпочтительно, 95% или менее.

[0112] Ввиду более эффективного удаления воды и фторсодержащего соединения, количество влажного порошка, обрабатываемого на стадии (С), составляет, предпочтительно, 10 г/см2 или менее, более предпочтительно, 8 г/см2 или менее, еще более предпочтительно, 5 г/см2 или менее, еще более предпочтительно, 3 г/см2 или менее и при этом, предпочтительно, 0,01 г/см2 или более, более предпочтительно, 0,1 г/см2 или более.

[0113] Ввиду более эффективного удаления воды и фторсодержащего соединения, водосодержание влажного порошка, подлежащего нагреванию на стадии (С), составляет, предпочтительно, 10% масс. или более, более предпочтительно, 20% масс. или более, еще более предпочтительно, 30% масс. или более и при этом, предпочтительно, 150% масс. или менее, более предпочтительно, 100% масс. или менее относительно массы влажного порошка.

[0114] PTFE порошок настоящего изобретения предназначен для использования в электродном связующем. В электродном связующем PTFE порошок настоящего изобретения может быть использован индивидуально или в смеси с другими материалами (например, полимерами, отличными от PTFE). Однако является предпочтительным использовать PTFE порошок настоящего изобретения, по существу, индивидуально, более предпочтительно, индивидуально. Выражение «PTFE порошок настоящего изобретения используют, по существу, индивидуально» означает, что используемое количество PTFE порошка в электродном связующем соответствует диапазону, описанному ниже.

[0115] Изобретением также обеспечивается электродное связующее, состоящее, по существу, из PTFE порошка, при этом PTFE порошок характеризуется стандартным удельным весом 2,200 или менее и, по существу, не содержит воду.

Связующее настоящего изобретения, содержащее особый PTFE порошок, способно уменьшить или предотвратить выделение газа внутри элемента батареи и ухудшение характеристик батареи (например, уменьшение емкости во время хранения при высокой температуре), а также повысить прочность электрода. Поскольку связующее настоящего изобретения, по существу, не содержит воду, активный материал электрода, используемый в сочетании с ним, может быть выбран из широкого диапазона материалов, обладающих преимуществами с точки зрения технологии производства. Связующее настоящего изобретения в порошкообразной форме может быть смешано с активным материалом электрода как есть, поэтому не нужно использовать органические растворители, благодаря чему упрощается процесс и исключаются затраты на органические растворители. Кроме этого, связующее настоящего изобретения обладает очень высокой силой сцепления с активными материалами, поэтому можно использовать меньшее количество связующего.

[0116] PTFE порошок в связующем настоящего изобретения может являться тем же PTFE порошком, что и PTFE порошок, описанный выше, и предпочтительными являются те же варианты осуществления.

[0117] Связующее настоящего изобретения содержит, по существу, PTFE порошок. Благодаря этому ярко проявляется эффект, приписываемый PTFE порошку. Выражение «состоит, по существу, из PTFE порошка» означает, что количество PTFE порошка составляет 95,0% масс. или более относительно массы связующего.

Количество PTFE порошка составляет, предпочтительно, 98,0% масс. или более, более предпочтительно, 99,0% масс. или более, еще более предпочтительно, 99,5% масс. или более, особенно предпочтительно, 99,9% масс. или более, наиболее предпочтительно, 99,95% масс. или более относительно массы связующего.

Связующее настоящего изобретения, предпочтительно, состоит из PTFE порошка.

[0118] Предпочтительно, связующее настоящего изобретения, по существу, не содержит органические растворители. Благодаря этому упрощается процесс и исключаются затраты на органические растворители. Выражение «по существу, не содержит органические растворители» означает, что содержание органического растворителя в связующем составляет 5% масс. или менее.

Содержание органического растворителя составляет, предпочтительно, 3% масс. или менее, более предпочтительно, 1% масс. или менее, еще более предпочтительно, 0,1% масс. или менее, еще более предпочтительно, 0,01% масс. или менее, особенно предпочтительно, 0,001% масс. или менее.

[0119] Связующее настоящего изобретения, предпочтительно, имеет форму порошка.

[0120] Связующее настоящего изобретения может быть надлежащим образом использовано в качестве электродного связующего для вторичных аккумуляторных батарей, таких как литий-ионный аккумуляторы.

[0121] Настоящим изобретением также обеспечивается электродная смесь, содержащая PTFE порошок настоящего изобретения или электродное связующее настоящего изобретения и активный материал электрода. С использованием электродной смеси настоящего изобретения может быть получен электрод, способный уменьшить или предотвратить выделение газа внутри элемента батареи и ухудшение характеристик батареи (например, уменьшение емкости во время хранения при высокой температуре). Кроме этого, может быть повышена прочность электрода. Кроме этого, активный материал электрода может прочно удерживаться даже при небольшом количестве связующего.

[0122] Примерами активного материала электрода являются активный материал положительного электрода и активный материал отрицательного электрода.

[0123] Активный материал положительного электрода может представлять собой любой материал, способный электрохимически поглощать и выделять ионы щелочного металла. Вместе с тем, материалом положительного электрода, предпочтительно, является, например, материал, содержащий щелочной металл и, по меньшей мере, один переходный металл. Конкретными примерами являются сложные оксиды переходного металла, содержащие щелочной металл, фосфатные соединения переходного металла, содержащие щелочной металл, и электропроводные полимеры. Из них для использования в качестве активного материала положительного электрода особенно предпочтительны сложные оксиды переходного металла, содержащие щелочной металл, которые генерируют высокое напряжение. Примерами ионов щелочных металлов являются ионы лития, ионы натрия и ионы калия. В одном из предпочтительных вариантов осуществления ионами щелочных металлов могут являться ионы лития. То есть, в этом варианте осуществления ионно-щелочная вторичная аккумуляторная батарея представляет собой литий-ионную вторичную аккумуляторную батарею.

[0124] Примерами сложных оксидов переходного металла, содержащих щелочной металл, являются сложные оксиды типа литий-марганцевой шпинели, соответствующие формуле:

MaMn2-bM1bO4

где M включает, по меньшей мере, один металл, выбранный из группы, состоящей из Li, Na и K; 0,9 ≤ a; 0 ≤ b ≤ 1,5; и M1 включает, по меньшей мере, один металл, выбранный из группы, состоящей из Fe, Co, Ni, Cu, Zn, Al, Sn, Cr, V, Ti, Mg, Ca, Sr, B, Ga, In, Si и Ge;

сложные оксиды лития-никеля, соответствующие формуле:

MNi1-cM2cO2

где M включает, по меньшей мере, один металл, выбранный из группы, состоящей из Li, Na и K; 0 ≤ c ≤ 0,5; и M2 включает, по меньшей мере, один металл, выбранный из группы, состоящей из Fe, Co, Mn, Cu, Zn, Al, Sn, Cr, V, Ti, Mg, Ca, Sr, B, Ga, In, Si и Ge); и

сложные оксиды лития-кобальта, соответствующие формуле:

MCo1-dM3dO2

где M включает, по меньшей мере, один металл, выбранный из группы, состоящей из Li, Na и K; 0 ≤ d ≤ 0,5; и M3 включает, по меньшей мере, один металл, выбранный из группы, состоящей из Fe, Ni, Mn, Cu, Zn, Al, Sn, Cr, V, Ti, Mg, Ca, Sr, B, Ga, In, Si и Ge). В приведенных выше формулах M, предпочтительно, означает металл, выбранный из группы, состоящей из Li, Na и K, более предпочтительно, Li или Na, еще более предпочтительно, Li.

[0125] С точки зрения создания вторичных аккумуляторных батарей, характеризующихся высокой плотностью энергии и большой емкостью, предпочтительными из указанных соединений являются MCoO2, MMnO2, MNiO2, MMn2O4, MNi0,8Co0,15Al0,05O2 и MNi1/3Co1/3Mn1/3O2, а также предпочтительно соединение, соответствующее формуле (3):

MNihCoiMnjM5kO2 (3)

где M включает, по меньшей мере, один металл, выбранный из группы, состоящей из Li, Na и K; M5 включает, по меньшей мере, один металл, выбранный из группы, состоящей из Fe, Cu, Zn, Al, Sn, Cr, V, Ti, Mg, Ca, Sr, B, Ga, In, Si и Ge; и (h+i+j+k)=1,0, 0 ≤ h ≤ 1,0, 0 ≤ i ≤ 1,0, 0 ≤ j ≤ 1,5 и 0 ≤ k ≤ 0,2.

[0126] Примерами фосфатных соединений переходного металла, содержащих щелочной металл, являются соединения, соответствующие следующей формуле (4):

MeM4f(PO4)g (4)

где M включает, по меньшей мере, один металл, выбранный из группы, состоящей из Li, Na и K; M4 включает, по меньшей мере, один металл, выбранный из группы, состоящей из V, Ti, Cr, Mn, Fe, Co, Ni и Cu; и 0,5 ≤ e ≤ 3, 1 ≤ f ≤ 2 и 1 ≤ g ≤ 3. В этой формуле M, предпочтительно, означает металл, выбранный из группы, состоящей из Li, Na и K, более предпочтительно, Li или Na, еще более предпочтительно, Li.

[0127] Переходным металлом в фосфатном соединении переходного металла, содержащем литий, является, предпочтительно, V, Ti, Cr, Mn, Fe, Co, Ni, Cu и т.п. Конкретными примерами являются фосфат железа в составе LiFePO4, Li3Fe2(PO4)3 и LiFeP2O7, фосфаты кобальта, например, LiCoPO4, и полученные путем замещения некоторых атомов переходного металла, являющихся основными компонентами фосфатных соединений лития и переходного металла, другими элементами, например, Al, Ti, V, Cr, Mn, Fe, Co, Li, Ni, Cu, Zn, Mg, Ga, Zr, Nb или Si. Предпочтительно, фосфатное соединение переходного металла, содержащее литий, имеет структуру оливина.