Изобретение относится к химической промышленности, в частности к синтезу нанопорошков со структурой шпинели. Смешанный оксид никеля-кобальта со структурой шпинели является перспективным материалом для суперконденсаторов, анодов литий ионных аккумуляторов и других электрохимических накопителей энергии за счет высокой проводимости и окислительно-восстановительной активности. Электрохимические свойства материалов очень чувствительны к морфологии и удельной поверхности частиц, которая зависит от метода синтеза. Получение никель-кобальтовой шпинели в нано- и ультрадисперсном состоянии является актуальной задачей неорганического синтеза.

Известен способ получения сложного никель-кобальтового оксида со структурой шпинели, включающий получение раствора гидратированных хлоридов никеля и кобальта и карбамида в иононизированной воде при определенном мольном соотношении, тщательное перемешивание раствора с помощью магнитной мешалки, помещение раствора в автоклав и выдержку при температуре 100°С в течение 10 часов, охлаждение до комнатной температуры, фильтрацию, промывание и сушку реагентов с последующим отжигом в течение 2 часов в атмосфере воздуха при температуре 250°С (Apll. CN 102745752; МПК B82Y 30/00, C01G 53/00; 2012 г.).

Недостатками известного способа являются, во-первых, многостадийность, во-вторых, использование специального оборудования: магнитной мешалки, автоклава.

Известен способ получения шпинели состава NiCo2O4 совместной кристаллизацией растворов нитратов. Водные растворы нитратов кобальта и никеля концентрацией ~0,2 М, смешанные в заданном стехиометрическом соотношении выпаривают на водяной бане в течение 3 часов до образования пересыщенного раствора. Гелеобразные растворы охлаждают при 3-5°С, полученные кристаллогидраты прокаливают при 150°С для частичного удаления адсорбированной воды и подвергают ультразвуковой обработке для разрушения крупных агломератов. Полученные порошки отжигают при 700°С. В результате получают порошок NiCo2O4 (Морозова Л.В., Калинина М.В., Дроздова И.А., Полякова И.Г., Шилова О.А. // Физика и химия стекла, 2015, Т.41, №6, с.879-886).

Недостатком известного способа является многостадийность процесса, необходимость ультразвуковой обработки и использование высоких температур.

Известен способ получения наночастиц NiCo2O4 со структурой шпинели сольвотермальным методом. Смесь NiCl2·6H2O и CoCl2·6H2O добавляли к абсолютному спирту при непрерывном перемешивании на магнитной мешалке в течение 30 минут. По каплям вводили гидроксид аммония, образовывался черный осадок NiCo2(OH)6, После перемешивания на магнитной мешалке в течение 30 минут смесь выливали в тефлоновый стакан, помещали в автоклав из нержавеющей стали, а затем нагревали при 150°C в течение 3 часов. По окончании реакции стакан вынимали из автоклава и самопроизвольно охлаждали до комнатной температуры. Черный осадок собирали и после центрифугирования и промывки сушили на воздухе при 60°C в течение 12 ч. Были получены черные порошки NiCo2O4.( Linfeng Cai1 & Yu Li1 & Xuechun Xiao1 & Yude Wang The electrochemical performances of NiCo2O4 nanoparticles synthesized by one-step solvothermal method// Ionics (2017) 23:2457–2463).

Недостатком способа является использование специальной аппаратуры и необходимость стадии центрифугирования.

Известен способ золь-гель синтеза кубического NiCo2O4 со структурой шпинели, в котором Ni (NO3)2·6H2O и CoCl2·6H2O растворяли в этаноле с помощью ультразвуковой обработки в течение 5 минут, а затем добавляли гексадецилтриметиламмонийбромид (CTAB) и пропиленоксид с последующим перемешиванием в течение 8 часов при 25°C. После реакции гелевый продукт очищали деионизированной водой и этанолом и сушили при 60°C в течение 12 часов. Затем прокаливали в атмосфере воздуха при 350°C в течение 3 часов в муфельной печи для получения наночастиц NiCo2O4 со структурой шпинели (Yong Zhang , Yi Ru, Hai-Li Gao, Shi-Wen Wang, Ji Yan, Ke-Zheng Gao, Xiao-Dong Jia, He-Wei Luo, Hua Fang, Ai-Qin Zhang, Li-Zhen Wang Sol-gel synthesis and electrochemical performance of NiCo2O4 nanoparticles for supercapacitor application // J. Electrochem. Sci. Eng. 9(4) (2019) 243-253).

Недостатком способа является использование органических соединений в качестве исходных, что ухудшает экологию окружающей среды.

Известен способ получения NiCo2O4 со структурой шпинели, в котором нитраты кобальта и никеля растворяют в 2-изопропаноле, после чего в раствор добавляют смесь изопропанола и глицина. Результирующий раствор помещают в стальном автоклаве в печь, где выдерживают при температуре 180°С в течение 6 часов. Затем продукт промывают несколько раз этанолом и сушат при 70°С. После чего, полученный порошок нагревают до 350°С со скоростью 1°/мин и выдерживают 2 часа (Mehdi Eskandari, Rasoul Malekfar, David Buceta, Pablo Taboada “NiCo2O4-based nanostructured composites for hogh-performance pseudocapacitor electrodes”, Colloids and Surfaces A: Physicochemical and Engineering Aspects, v. 584, 2 January 2020, 124039).

Недостатками способа являются использование органических соединений в качестве исходных, что ухудшает экологию окружающей среды, а также необходимость двухстадийной термообработки.

Наиболее близким по технической сущности к предлагаемому является способ получения NiCo2O4 со структурой шпинели, включающий получение водного раствора нитратов никеля и кобальта, добавление к раствору реагента, обеспечивающего получение рН 12-14, гидротермальную обработку при температуре 100-250°С и дополнительную термообработку при температуре 300-500°С (Patent KR 102201082; МПК H01M 4/86, H01M 4/90; 2021 г.) (прототип).

Недостатками способа являются: сложность, обусловленная необходимостью создания определенной среды рН, необходимость двухстадийной термообработки.

Таким образом, перед авторами стояла задача разработать простой и технологичный способ получения нанопорошка сложного никель-кобальтового оксида состава NiCo2O4 со структурой шпинели.

Поставленная задача решена в предлагаемом способе получения нанопорошка сложного никель-кобальтового оксида состава NiCo2O4 со структурой шпинели, включающем получение водного раствора нитратов никеля и кобальта с последующей термообработкой в присутствие водяного пара при повышенной температуре, в котором для получения водного раствора используют Ni(NO3)2·6H2O и Co(NO3)2·6H2O в мольном соотношении 1:2, соответственно, причем полученный раствор выдерживают при температуре 60-80°С до полного удаления воды, а термообработку осуществляют при температуре 300-400°С в токе водяного пара, который подают со скоростью 130-190 мл/мин, при этом образующиеся газообразные продукты отводят в емкость, наполненную водой, с постоянным контролем электропроводности раствора, образующегося в емкости, до получения постоянных значений электропроводности, после чего прекращают подачу пара и выдерживают 2-3 часа при температуре 300-400°С и извлекают полученный продукт.

В настоящее время из патентной и научно-технической литературы не известен способе получения нанопорошка сложного никель-кобальтового оксида состава NiCo2O4 со структурой шпинели, в котором осуществляют термообработку смеси Ni(NO3)2·6H2O и Co(NO3)2·6H2O, полученной после выпаривания водного раствора, при температуре 300-400°С в токе водяного пара, при этом образующиеся газообразные продукты отводят в емкость, наполненную водой, с постоянным контролем электропроводности раствора, образующегося в емкости, до получения постоянных значений электропроводности.

Как было установлено авторами в ходе проведенных исследований совместное растворение гидратированных нитратов никеля и кобальта, взятых в мольном соотношении 1:2, соответственно, гарантирует более высокую степень гомогенизации. Выдержка полученного исходного раствора при температуре 60-80°С до полного удаления воды за счет практически одинаковой растворимости нитратов кобальта и никеля при выпаривании обусловливает отсутствие расслаивания и сохранение равномерного распределения металлов в осадке, что способствует в последующем полному и равномерному протеканию реакции гидролиза. Газообразный продукт реакции током водяного пара выносится из реакционной зоны и растворяется в емкости с водой. Постоянный отвод одного из продуктов реакции (NO2) способствует сдвигу равновесия в сторону образования оксидов. Концентрация образующегося раствора кислоты увеличивается и соответственно растет его электропроводность. Прекращение изменения электропроводности свидетельствует об окончании гидролиза. Экспериментально установлено, что температура ниже 300°С приводит к образованию аморфного продукта. При температуре выше 400°С появляется примесь фазы со структурой каменной соли. Скорость подачи водяного пара меньше 130 мл/мин не достаточна для своевременного отвода газообразных продуктов реакции и процесс синтеза замедлен. При подаче пара со скоростью большей 190 мл/мин возможен вынос твердых частиц из реакционной зоны. При конечной выдержки продукта в отсутствие подачи водяного пара менее 2 часов продукт частично остается в аморфном состоянии. Выдержка больше 3 часов приводит к укрупнению частиц и сращиванию агломератов.

Предлагаемый способ может быть осуществлен следующим образом.

Берут гидратированные нитраты Ni(NO3)2·6H2O и Co(NO3)2·6H2O в мольном соотношении 1:2, соответственно, растворяют в дистиллированной воде, выдерживают при температуре 60-80°С для упаривания до полного удаления влаги, что контролируют взвешиванием смеси. Полученную смесь помещают в кварцевый реактор, который находится в трубчатой печи. С помощью перистальтического насоса в реактор подают водяной пар со скоростью 130-190 мл/мин. Трубчатую печь нагревают до температуры 300-400°С. Образующиеся в результате реакции газообразный продукт с током водяного пара выносится в емкость с водой, где растворяется. Измеряя электропроводность этого раствора, можно судить о процессе прохождения гидролиза. Прекращение изменения электропроводности свидетельствует о его завершении. После прекращения гидролиза продукт выдерживают при температуре 300-400°С без подачи водяного пара 2-3 часа для кристаллизации шпинели. Через 2-3 часа извлекают из реактора. Полученный порошок аттестуют методами РФА, СЭМ. В результате получают NiCo2O4 со структурой шпинели, в виде кораллообразных агломератов, состоящих из частиц размером около 50-80 нм.

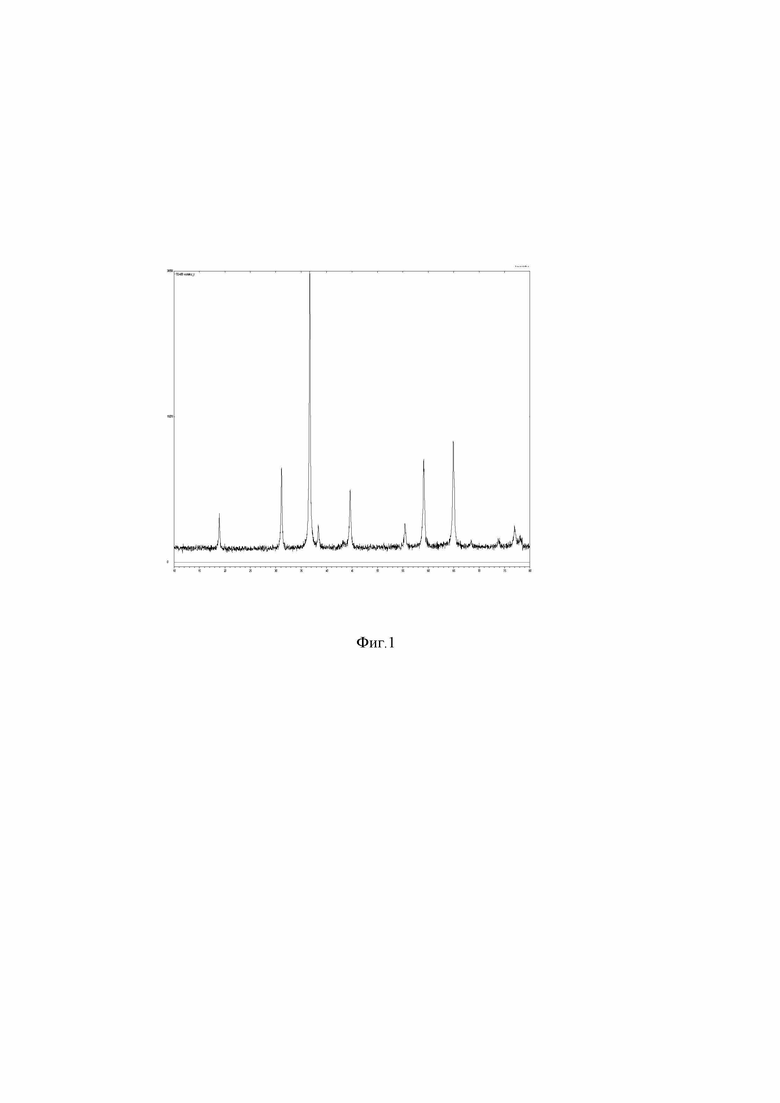

На фиг. 1 представлена рентгенограмма полученного продукта, который представляет собой NiCo2O4 со структурой шпинели, в виде кораллообразных агломератов, состоящих из частиц размером около 80 нм (пример 1).

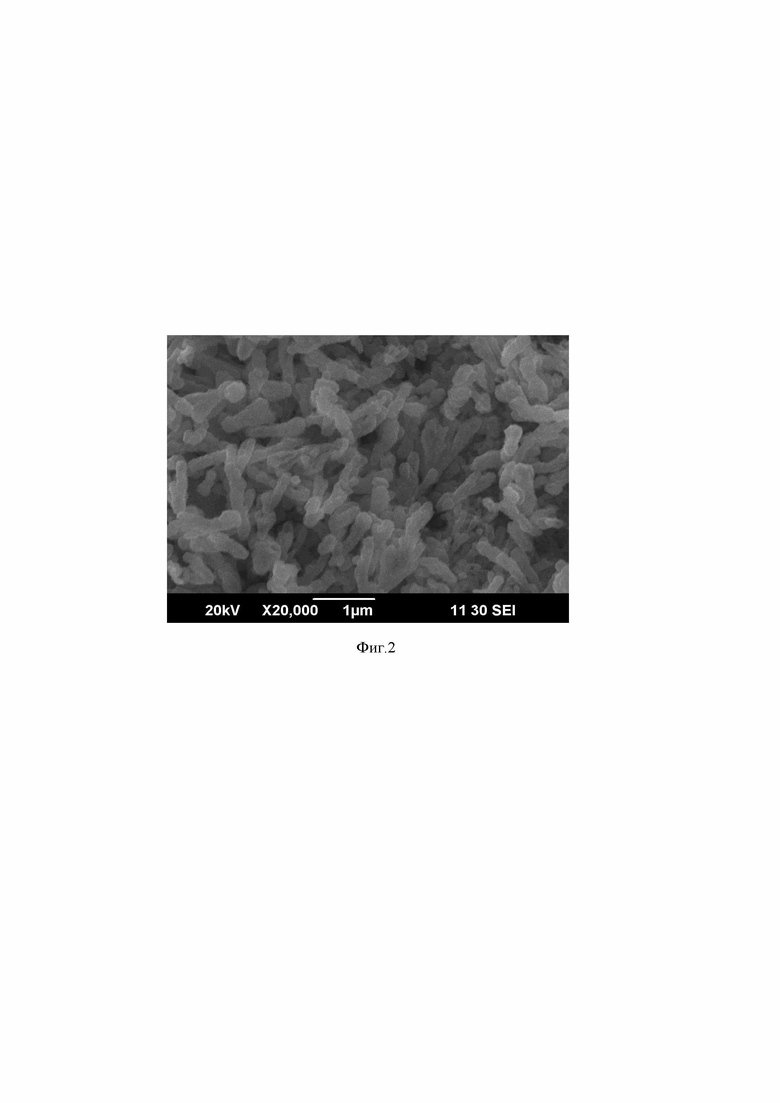

На фиг. 2 представлено СЭМ-изображение полученного продукта, который представляет собой NiCo2O4 со структурой шпинели, в виде кораллообразных агломератов, состоящих из частиц размером около 80 нм (пример 1).

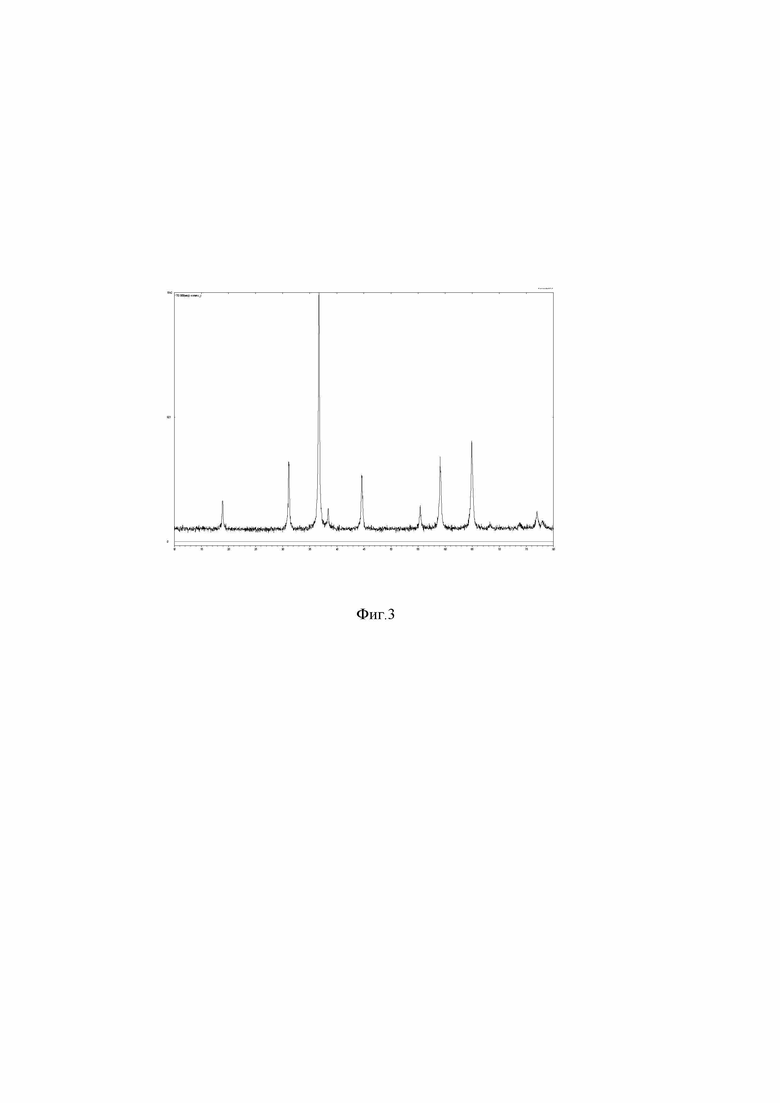

На фиг. 3 представлена рентгенограмма полученного продукта, который представляет собой NiCo2O4 со структурой шпинели, в виде кораллообразных агломератов, состоящих из частиц размером около 50 нм (пример 2).

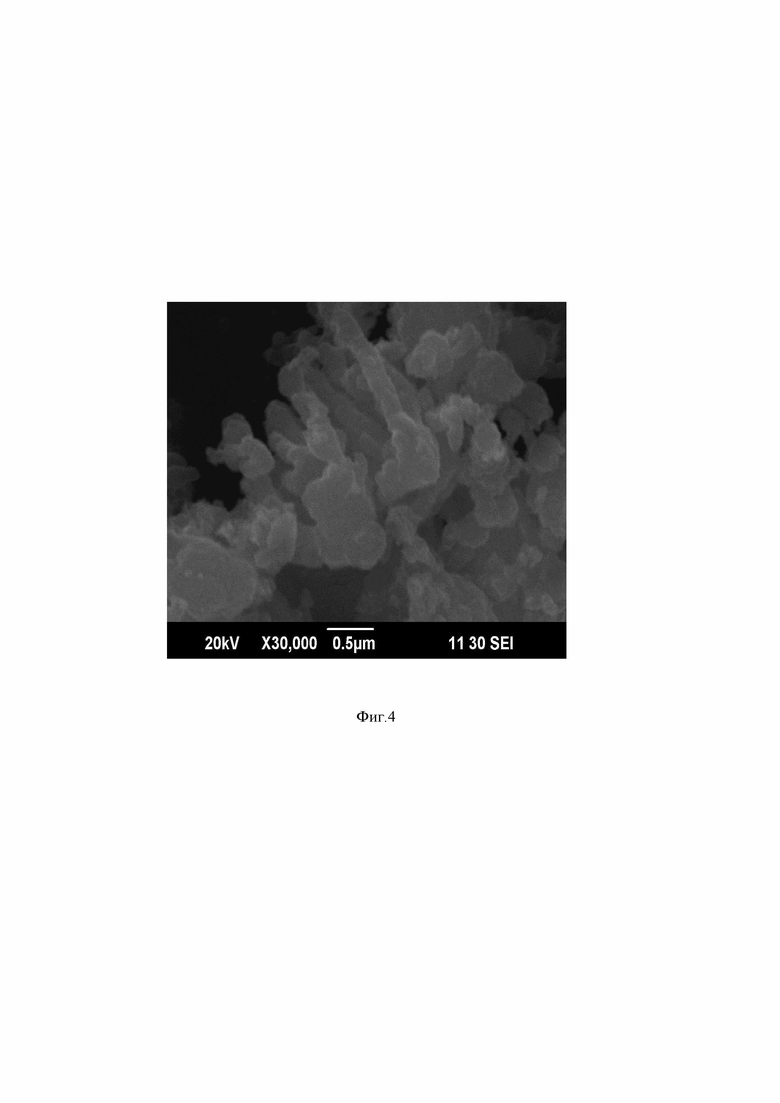

На фиг.4 представлено СЭМ-изображение полученного продукта, который представляет собой NiCo2O4 со структурой шпинели, в виде кораллообразных агломератов, состоящих из частиц размером около 50 нм (пример 2).

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. 4,7586 г Co(NO3)2·6H2O и 2,3771 г Ni(NO3)2·6H2O, что соответствует мольному соотношению 2:1, растворяют в 50 мл дистиллированной воды, выдерживают при температуре 60°С до полного удаления воды, что контролируют путем взвешивания смеси. Полученную смесь помещают в кварцевый трубчатый реактор. Отверстие реактора закрывают пробкой с подводящими и отводящими силиконовыми трубками и помещают в трубчатую печь. Подводящие и отводящие трубки помещают в колбы с водой таким образом, чтобы система была замкнута. С помощью перистальтического насоса по подводящей трубке в зону реактора подают водяной пар со скоростью 190 мл/мин. Печь нагревают до 400°С. Газообразные продукты реакции по отводящей трубке поступают в колбу с водой. Постоянно измеряют электропроводность полученного в колбе раствора. После прекращения роста электропроводности (получения постоянных значений электропроводности во времени) процесс продолжают еще 2 часа при температуре 400оС без подачи пара. Затем извлекают из реактора полученный черный порошок в количестве 2,4 г. На фиг.1 представлена рентгенограмма полученного продукта, который представляет собой NiCo2O4 со структурой шпинели с параметром элементарной ячейки а=8,1184 Å, в виде кораллообразных агломератов, состоящих из частиц размером около 80 нм. На фиг. 2 представлено его СЭМ-изображение.

Пример 2. 7,1379 г Co(NO3)2·6H2O и 3,5656 г Ni(NO3)2·6H2O, что соответствует мольному соотношению 2:1, растворяют в 50 мл дистиллированной воды, выдерживают при температуре 80°С до полного удаления воды, что контролируют путем взвешивания смеси. Полученную смесь помещают в кварцевый трубчатый реактор. Отверстие реактора закрывают пробкой с подводящими и отводящими силиконовыми трубками и помещают в трубчатую печь. Подводящие и отводящие трубки помещают в колбы с водой таким образом, чтобы система была замкнута. С помощью перистальтического насоса по подводящей трубке в зону реактора подают водяной пар со скоростью 130 мл/мин. Печь нагревают до 300°С. Газообразные продукты реакции по отводящей трубке поступают в колбу с водой. Постоянно измеряют электропроводность полученного в колбе раствора. После прекращения роста электропроводности (получения постоянных значений электропроводности во времени) процесс продолжают еще 2 часа при температуре 300°С без подачи пара. Затем извлекают из реактора полученный черный порошок в количестве 3,6 г. На фиг.3 представлена рентгенограмма полученного продукта, который представляет собой NiCo2O4 со структурой шпинели с параметром элементарной ячейки а=8,1186 Å, в виде кораллообразных агломератов, состоящих из частиц размером около 50 нм. На фиг. 4 представлено его СЭМ-изображение.

Таким образом, авторами предлагается простой и технологичный способ получения нанопорошка сложного никель-кобальтового оксида состава NiCo2O4 со структурой шпинели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкопленочных покрытий на основе двойного оксида кобальта-никеля | 2022 |

|

RU2792616C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ С ПОРИСТЫМ НИКЕЛЕВЫМ ПОКРЫТИЕМ ДЛЯ ЩЕЛОЧНЫХ ЭЛЕКТРОЛИЗЕРОВ ВОДЫ | 2013 |

|

RU2534014C1 |

| Способ изготовления каталитического покрытия для анода щелочного электролизера воды | 2024 |

|

RU2830669C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2023 |

|

RU2814309C1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ИСПОЛЬЗОВАНИЕМ ТАКОВОГО | 2008 |

|

RU2475302C2 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-SrO-Ni(Co,Fe)O для создания катодных электродов твердооксидного топливного элемента | 2022 |

|

RU2784880C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2385764C2 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НА ЭТОМ КАТАЛИЗАТОРЕ | 2009 |

|

RU2422202C2 |

Изобретение относится к синтезу нанопорошков смешанного оксида никеля-кобальта состава NiCo2O4 со структурой шпинели, который является перспективным материалом для суперконденсаторов, анодов литий ионных аккумуляторов и других электрохимических накопителей энергии за счет высокой проводимости и окислительно-восстановительной активности. Способ получения нанопорошка сложного никель-кобальтового оксида состава NiCo2O4 со структурой шпинели включает получение водного раствора нитратов никеля и кобальта с последующей термообработкой в присутствии водяного пара при повышенной температуре, при этом для получения водного раствора используют Ni(NO3)2·6H2O и Co(NO3)2·6H2O в мольном соотношении 1:2 соответственно, причем полученный раствор выдерживают при температуре 60-80°С до полного удаления воды, а термообработку осуществляют при температуре 300-400°С в токе водяного пара, который подают со скоростью 130-190 мл/мин, при этом образующиеся газообразные продукты отводят в емкость, наполненную водой, с постоянным контролем электропроводности раствора, образующегося в емкости, до получения постоянных значений электропроводности, после чего прекращают подачу пара и выдерживают 2-3 ч при температуре 300-400°С и извлекают полученный продукт. Предлагаемый способ является простым и технологичным. 4 ил., 2 пр.

Способ получения нанопорошка сложного никель-кобальтового оксида состава NiCo2O4 со структурой шпинели, включающий получение водного раствора нитратов никеля и кобальта с последующей термообработкой в присутствии водяного пара при повышенной температуре, отличающийся тем, что для получения водного раствора используют Ni(NO3)2·6H2O и Co(NO3)2·6H2O в мольном соотношении 1:2 соответственно, причем полученный раствор выдерживают при температуре 60-80°С до полного удаления воды, а термообработку осуществляют при температуре 300-400°С в токе водяного пара, который подают со скоростью 130-190 мл/мин, при этом образующиеся газообразные продукты отводят в емкость, наполненную водой, с постоянным контролем электропроводности раствора, образующегося в емкости, до получения постоянных значений электропроводности, после чего прекращают подачу пара и выдерживают 2-3 ч при температуре 300-400°С и извлекают полученный продукт.

| KR 20200048454 A, 08.05.2020 | |||

| CN 107324407 A, 07.11.2017 | |||

| CN 105399150 В, 29.09.2017 | |||

| CN 105399151 B, 12.01.2018 | |||

| CN 105399152 A, 16.03.2016 | |||

| МОРОЗОВА Л.В | |||

| и др | |||

| Синтез и исследование нанокерамики класса шпинелей, "Физика и химия стекла", 2015, Т.41, N6, стр.879-886. |

Авторы

Даты

2021-10-04—Публикация

2021-04-01—Подача