Изобретение относится к области получения материалов, которые могут применяться в микроэлектронике. Монооксид титана имеет низкое электрическое удельное сопротивление (∼400 мкОм см) и обладает хорошим барьером для диффузии Al и Si, благодаря этому свойству монооксид титана является привлекательным кандидатом для микроэлектронных применений, а именно как электропроводящий слой в микроэлектронных слоистых структурах.

Известен способ получения нанопрутков моноксида титана (TiO) методом высокотемпературного пиролиза для использования в ультразвуковой терапии и химиотерапии опухоли. Для получения монооксида титана к хлориду титана TiCl4 добавляют олеиламин (C18H35NH2) и октадецен (C18H36), раствор нагревают при 100-160 С° в течение 30 мин. Далее раствор нагревают до 200-350 С° и выдерживают в течение 1-го часа. Полученный продукт осаждают в избытке спирта, промывают несколько раз дихлорметаном (CH2Cl2) и центрифугируют для получения гидрофобного наноматериала TiO (Заявка CN 110882389; МПК A61K 33/24, A61K 41/00, A61K 47/60, A61P 35/00, B82Y 40/00, B82Y 5/00; 2019 год).

Однако известный способ обеспечивает получение только гидрофобного наноматериала TiO в виде нанопрутков, который характеризуется развитой удельной поверхностью и содержанием примеси в виде органики от используемых прекурсоров.

Известен способ получения высокочистого монооксида титана методом твердофазного высокотемпературного синтеза. Смесь высокочистых порошков металлического титана Ti и диоксида титана TiO2 в соотношении 53:47 была перетерта в порошок, помещена в корундовый тигль и отожжена в вакууме 10-25 Па при температуре 1250-1400 С ° в течение 4-8 часов в атмосфере аргона. В результате синтеза получен порошок монооксида титана с кубической структурой и чистотой 99.995 % (Заявка CN 111762813, C01G 23/04, 2020 год).

Однако недостатком известного способа является получение только поликристаллического порошка монооксида титана, который обладает высокой дефектностью структуры по сравнению с монокристаллом монооксида титана, и как следствие, нестабильностью свойств, особенно при воздействии высоких температур.

Наиболее близким по технической сущности к предлагаемому является способ получения моноксида титана (TiO) с предварительным получением диоксида титана с использованием в качестве исходной смеси золя диоксида титана TiO2; который получают растворением тетрабутилтитаната в водном растворе лимонной кислоты в контролируемой среде (pH=5-6) при комнатной температуре; с последующей сушкой золя и переводом в гель при 180 С°, перетиркой высушенного геля в порошок, отжиг порошка в муфельной печи при 600 С° в течение 4-х часов. Полученный порошок диоксида титана прессуют в форме круглой таблетки при давлении 10 МПа с последующим воздействием лазером мощностью 83 Вт, длиной волны 980 нм и диаметром пучка 0.5 мм2 на круглую таблетку образца в атмосфере аргона, что позволяет получить керамику из моноксида титана в виде пластины диаметром 10 мм и толщиной 0.5-1 мм (заявка CN 110156456; МПК C04B 35/46, C04B 35/624; 2019 год).

Однако известный способ обеспечивает только получение поликристаллического порошка монооксида титана, который характеризуется высокой пористостью и значительной дефектностью по сравнению с монокристаллом монооксида титана, и как следствие, нестабильностью свойств, особенно при воздействии высоких температур.

Таким образом, перед авторами стояла задача разработать способ получения монооксида титана, обеспечивающего получение монокристалла стехиометрического состава, который является более стабильным, чем поликристаллический монооксид, вследствие чего сохраняет свои свойства при воздействии высоких температур.

Поставленная задача решена в способе получения монооксида титана, включающем использование в процессе синтеза порошка диоксида титана, прессование порошка с последующим селективным плавлением поверхности спрессованной заготовки путем воздействия локальным световым потоком большой мощности в атмосфере аргона, в котором предварительно осуществляют спекание смеси поликристаллического порошка диоксида титана и титана, взятых в массовом соотношении, равном 59÷60:40÷41, соответственно, при температуре 1480-1520 oC в вакууме 10-3 в течение 24 часов, и осуществляют плавление спрессованной заготовки и затравки из монокристалла монооксида титана с использованием двух биэллипсоидных зеркал, установленных в вертикальной конфигурации, и ксеноновой лампы мощностью 5 кВт в качестве источника излучения, расположенной в фокальной точке нижнего зеркала в условиях бестигельной зонной плавки при избыточном давлении и вертикальном вращательном движении штока с затравочным материалом, при этом зона расплава находится в фокальной точке верхнего зеркала, причем регулировку плотности светового потока, попадающего на зону расплава, осуществляют механическим или автоматическим перемещением шторок из нержавеющей стали, при постоянном давлении 7-9 бар аргона чистотой 99.998, и скорости передвижения нижнего штока с заготовкой в вертикальном направлении 2 - 5 мм/час, скорости движения верхнего штока с затравочным материалом 5-9 мм/час, при этом обеспечено вращательное движение штока с затравочным материалом, равное 2-4 об/мин.

В настоящее время из патентной и научно-технической литературы не известен способ получения монооксида титана путем предварительного спекания смеси порошков диоксида титана и титана в интервале температур 1480-1520 oC с последующей бестигельной зонной плавкой в оптической системе в предлагаемых авторами условиях проведения процесса.

Исследования, проведенные авторами, позволили разработать способ получения монокристалла монооксида титана стехиометрического состава, имеющего стабильную структуру, который вследствие особенностей своего состава характеризуется стабильностью свойств, в частности при высоких температурах, наряду с высокой чистотой за счет однофазности получаемого продукта. Авторами предлагаются условия проведения процесса бестигельной зонной плавкой в оптической системе, обеспечивающие достижение положительного эффекта, а именно получение монокристалла монооксида титана, который характеризуется стабильности свойств наряду с его высокой чистотой. При этом использование вращательного движения штока с затравочным материалом обеспечивает равномерное распределение компонентов расплава по объему растущего монокристалла. Применение механического или автоматического перемещения шторок из нержавеющей стали, перекрывающих световой поток при постоянной мощности электроэнергии, подаваемой на лампу, обеспечивает более стабильный температурный режим в зоне расплава, что также способствует более равномерному распределению компонентов расплава по объему растущего монокристалла. Разность хода между верхним и нижним штоком обеспечила вытягивание монокристалла из массивной капли расплава. Сам расплав можно охарактеризовать свойствами вязкой жидкости, благодаря этому факту стало возможным применение бестигельной зонной плавки. Кроме того, в предлагаемом способе отсутствует контакт между расплавом и тиглем, что позволяет получить монокристалл без следов загрязнения материалом тигля. За счет разной скорости движения верхнего штока с затравочным материалом и нижнего штока с исходной заготовкой происходит вытягивание монокристалла из зоны расплава. В результате выросший монокристалл имеет меньший диаметр (~ 3 мм), чем заготовка (~ 5 мм).

Авторами экспериментально определены скорости передвижения нижнего штока с исходным материалом - заготовкой в вертикальном направлении, а именно 2 - 5 мм/час, скорость движения верхнего штока с затравкой – 5-9 мм/час, при этом обеспечено вращательное движение штока с затравочным материалом, равное 2 - 4 об/мин. Рост осуществляется в атмосфере аргона при постоянном давлении 7-9 бар, температура в камере достигает около 2000oC, световой поток регулируется перемещением шторок. Именно предложенные условия обеспечивают достижение положительного эффекта. Использование скорости передвижения нижнего штока со скоростью более 5мм/час, скорости передвижения верхнего штока более 9 мм/час и вращательного движения штока более 4 об/мин приводит к аморфизации расплава, поскольку структура монокристалла не успевает сформироваться. Использование скорости передвижения нижнего штока со скоростью менее 2 мм/час, скорости передвижения верхнего штока менее 5 мм/час и вращательного движения штока менее 2 об/мин приводит к перегреву расплава и материала, а затем к его стеканию из зоны расплава. При использовани при плавлении заготовки давления менее 7 бар происходит частичное окисление заготовки с переходом в оксид с большим содержанием кислорода, при использовании давления более 9 бар капля расплава не стабильна.

Предлагаемый способ может быть осуществлен следующим образом. Берут смесь порошков поликристаллического диоксида титана и титана в массовом соотношении, равном 59÷60:40÷41, и осуществляют спекание при температуре 1480-1520 oC в вакууме 10-3 Па в течение 24-х часов. Далее, прессуют заготовку с заостренным концом со следующими размерами: 50 мм длинной, 5*5 мм сечение и осуществляют бестигельную зонную плавку в оптической системе с использованием двух биэллипсоидных зеркал, установленных в вертикальной конфигурации, и ксеноновой лампы мощностью 5 кВт в качестве источника излучения, расположенной в фокальной точке нижнего зеркала, при этом зона расплава находится в фокальной точке верхнего зеркала, с регулировкой плотности светового потока, попадающего на зону расплава, механическим или автоматическим перемещением шторок из нержавеющей стали, в атмосфере аргона и при постоянном давлении 7-9 бар, при скорости передвижения штока с заготовкой в вертикальном направлении 2 - 5 мм/час, при скорости движения верхнего штока с затравкой 5-9 мм/час, при этом обеспечено вращательное движение штока с затравочным материалом, равное 2 - 4 об/мин. В качестве затравочного материала используют монокристалл TiO1.00: из монокристалла формируют затравку размерами 3*2*1 мм с заостренным концом; затравку закрепляют на верхнем штоке с помощью платиновой проволоки. Заготовку, закрепленную на нижнем штоке, помещают в фокальную точку верхнего зеркала, производят раскрытие шторок до тех пор, пока не начнется плавление; на заготовке образуется массивная капля расплава. Затем, с помощью движения верхнего штока в расплав опускается затравочный монокристалл. После соприкосновения заготовки и затравки образуется зона расплава, которую затем нужно вручную вытянуть посредством движения верхнего штока до образования перешейка 3-4 мм в диаметре. После стабилизации процесса включают рабочий ход направлением вверх. Величина рабочего хода составляла 2 - 5 мм/час, при этом скорость движения верхнего штока была равна 5 - 9 мм/час. В предлагаемых условиях обеспечивается скорость роста монокристалла равная 7 - 14 мм/час.

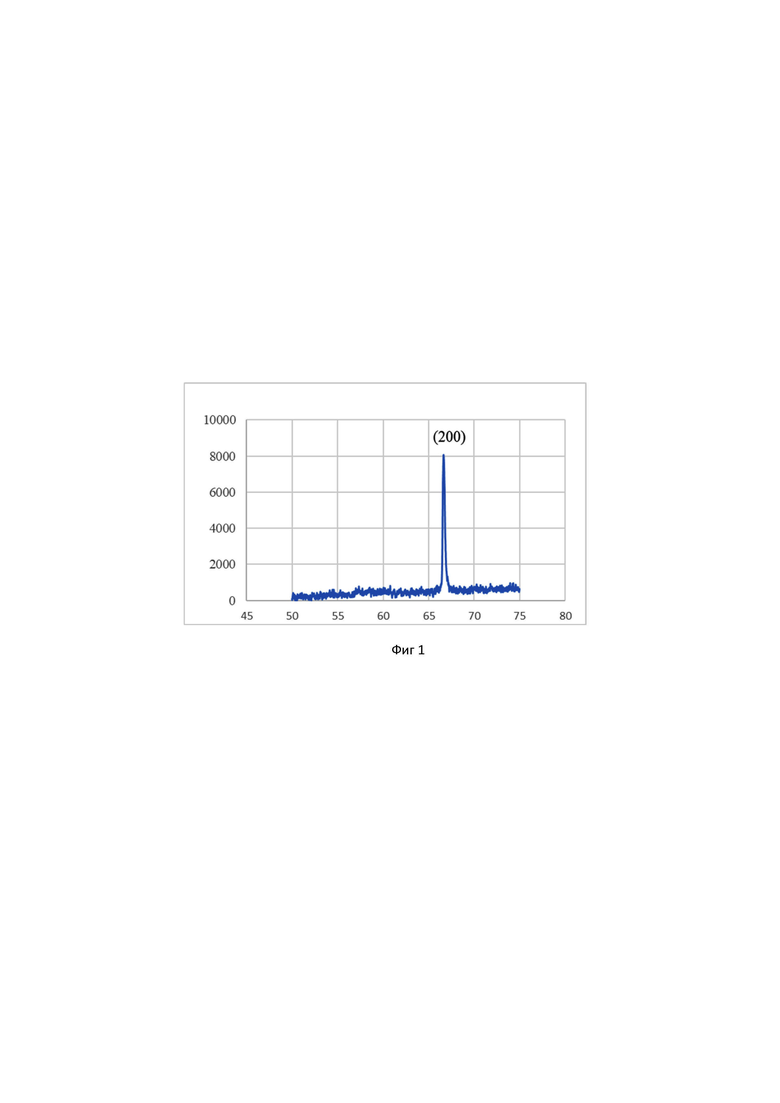

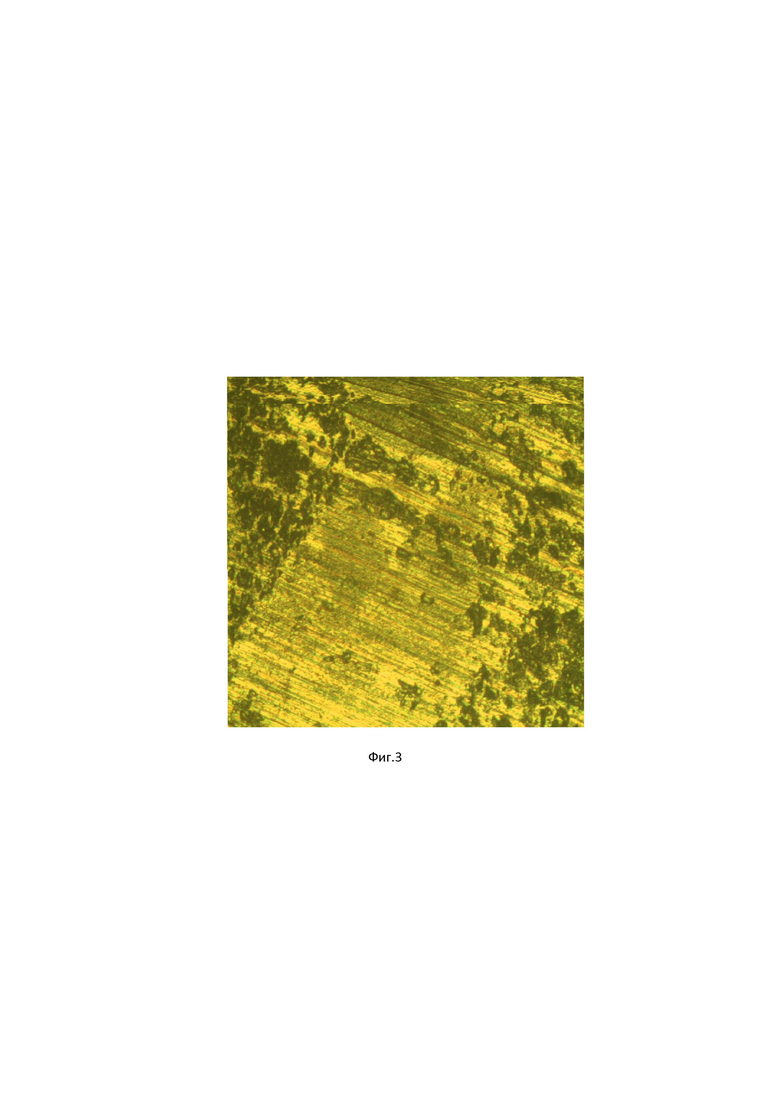

Кристаллическая структура полученного продукта была исследована методом рентгеновского фазового анализа (ДРОН – 2.0), анализ рентгенограммы показал, что монокристалл монооксида титана TiO1.00 содержит только одну неупорядоченную кубическую фазу со структурой Fm-3m, период кристаллической решетки равен a = 417.70 пм и имеет огранку, состоящую из плоскостей [200]. Выращенный монокристалл TiO1.00 достиг 55 мм в длину, диаметр составил около 3-8 мм. Форма и поверхность монокристалла была изучена с помощью оптической микроскопии (Альтами МЕТ 1М).

На фиг.1 приведена рентгенограмма монокристалла монооксида титана TiO1.00.

На фиг. 2 представлен внешний вид выращенного монокристалла монооксида титана TiO1.00. Длина монокристалла составляет 55 мм.

На фиг. 3 представлена поверхность монокристалла монооксида титана TiO1.0,. поверхность гладкая, имеется металлический блеск

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 1. Берут смесь порошков металлического титана Ti (9.4 г) и диоксида титана TiO2 (15.6 г), что соответствует массовому соотношению 41:59, спекают при 1500 С° в вакууме 10-3 Па 24 часа. Формируют заготовку с заостренным концом (длина - 50 мм, сечение - 5*5 мм) путем прессования . Из монокристалла монооксида титана формируют затравку размерами 3*2*1 мм с заостренным концом. Рост монокристалла монооксида титана осуществляют бестигельной зонной плавкой в оптической системе на установке УРН-2-3П (Московский энергетический институт, Москва, Россия) с использованием двух биэллипсоидных зеркал, установленных в вертикальной конфигурации, и ксеноновой лампы мощностью 5 кВт в качестве источника излучения, расположенной в фокальной точке нижнего зеркала, при этом зона расплава находится в фокальной точке верхнего зеркала, с регулировкой плотности светового потока, попадающего на зону расплава, механическим или автоматическим перемещением шторок из нержавеющей стали, в атмосфере аргона и при постоянном давлении 7 бар, при скорости передвижения штока с заготовкой 2 мм/час и скорости передвижения штока с затравочным материалом в вертикальном направлении 5 мм/час, при этом было обеспечено вращательное движение штока с затравочным материалом, равное 2 об/мин. В предлагаемых условиях обеспечивается скорость роста монокристалла равная 7 мм/час. Получают однофазный монокристалл монооксида титана стехиометрического состава TiO1.00(см. фиг 2,3), который имеет стабильную неупорядоченную кубическую структуру (пространственная группа Fm-3m), период кубической решетки a = 417.70 пм, имеет огранку, состоящую из плоскостей [200](см. фиг.1).

Пример 2.

Берут смесь порошков металлического титана Ti (9.2 г) и диоксида титана TiO2 (15.3 г), что соответствует массовому соотношению 40:60, спекают при 1480 С° в вакууме 10-3 Па 24 часа. Формируют заготовку с заостренным концом (длина - 50 мм, сечение - 5*5 мм) путем прессования. Из монокристалла монооксида титана формируют затравку размерами 3*2*1 мм с заостренным концом. Рост монокристалла монооксида титана осуществляют бестигельной зонной плавкой в оптической системе на установке УРН-2-3П (Московский энергетический институт, Москва, Россия) с использованием двух биэллипсоидных зеркал, установленных в вертикальной конфигурации, и ксеноновой лампы мощностью 5 кВт в качестве источника излучения, расположенной в фокальной точке нижнего зеркала, при этом зона расплава находится в фокальной точке верхнего зеркала, с регулировкой плотности светового потока, попадающего на зону расплава, механическим или автоматическим перемещением шторок из нержавеющей стали, в атмосфере аргона и при постоянном давлении 9 бар, при скорости передвижения штока с заготовкой 5 мм/час и скорости передвижения штока с затравочным материалом в вертикальном направлении 9 мм/час, при этом было обеспечено вращательное движение штока с затравочным материалом, равное 4 об/мин. В предлагаемых условиях обеспечивается скорость роста монокристалла равная 14 мм/час. Получают однофазный монокристалл монооксида титана стехиометрического состава TiO1.00, который имеет стабильную неупорядоченную кубическую структуру (пространственная группа Fm-3m), период кубической решетки a = 417.72 пм, имеет огранку, состоящую из плоскостей [200].

Таким образом, авторами предлагается способ получения монооксида титана, обеспечивающий получение монокристалла монооксида титана стехиометрического состава TiO1.00, который имеет стабильную неупорядоченную кубическую структуру, содержит только одну фазу, обладает минимальной дефектностью. Материал характеризуется стабильностью свойств, сохраняя свои свойства при высокотемпературных воздействиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристалла оксида ниобия | 2020 |

|

RU2734936C1 |

| Способ получения монокристалла диоксида титана | 2022 |

|

RU2792517C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ДИСКОВ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2553905C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| Способ выращивания кристаллов бестигельным методом и устройство для его реализации | 2023 |

|

RU2830299C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СПЛАВА ВОЛЬФРАМ-ТАНТАЛ | 2011 |

|

RU2453624C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ КРЕМНИЯ С ЦИКЛИЧЕСКОЙ ДВОЙНИКОВОЙ СТРУКТУРОЙ | 2002 |

|

RU2208068C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ БЕСТИГЕЛЬНЫМ МЕТОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2426824C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1995 |

|

RU2057211C1 |

| СПОСОБ ДОЗАГРУЗКИ ШИХТЫ В ПРОЦЕССЕ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ПО МЕТОДУ ЧОХРАЛЬСКОГО | 2007 |

|

RU2343234C1 |

Изобретение относится к микроэлектронике и может быть использовано при изготовлении электропроводящих слоёв в микроэлектронных слоистых структурах. Сначала готовят смесь поликристаллического порошка диоксида титана и титана, взятых в массовом соотношении (59-60):(40-41)соответственно. Полученную смесь спекают при 1480-1520oC в вакууме 10-3 Па в течение 24 ч, прессуют и формируют заготовку. Затем осуществляют селективное плавление поверхности заготовки и затравки из монокристалла монооксида титана с использованием двух биэллипсоидных зеркал, установленных в вертикальной конфигурации, и ксеноновой лампы мощностью 5 кВт в качестве источника излучения, расположенной в фокальной точке нижнего зеркала, в условиях бестигельной зонной плавки в атмосфере аргона чистотой 99,998 при его постоянном давлении 7-9 бар. Зона расплава находится в фокальной точке верхнего зеркала. Плотность светового потока, попадающего на зону расплава, регулируют механическим или автоматическим перемещением шторок из нержавеющей стали. Скорость передвижения нижнего штока с заготовкой в вертикальном направлении 2-5 мм/ч, скорость движения верхнего штока с затравкой из монокристалла монооксида титана 5-9 мм/ч, скорость вращения верхнего штока 2-4 об/мин. Полученный монокристалл монооксида титана имеет стехиометрический состав TiO1,00, стабильную неупорядоченную кубическую структуру, содержит только одну фазу, обладает минимальной дефектностью и сохраняет свои свойства при высокотемпературных воздействиях. 3 ил., 2 пр.

Способ получения монокристаллического монооксида титана, включающий использование в процессе синтеза порошка диоксида титана, прессование порошка с последующим селективным плавлением поверхности спрессованной заготовки путем воздействия локальным световым потоком в атмосфере аргона, отличающийся тем, что предварительно осуществляют спекание смеси поликристаллического порошка диоксида титана и титана, взятых в массовом соотношении (59-60):(40-41) соответственно, при температуре 1480-1520oC в вакууме 10-3 Па в течение 24 ч и осуществляют плавление спрессованной заготовки и затравки из монокристалла монооксида титана с использованием двух биэллипсоидных зеркал, установленных в вертикальной конфигурации, и ксеноновой лампы мощностью 5 кВт в качестве источника излучения, расположенной в фокальной точке нижнего зеркала в условиях бестигельной зонной плавки при избыточном давлении и вертикальном вращательном движении штока с затравочным материалом, при этом зона расплава находится в фокальной точке верхнего зеркала, причем регулировку плотности светового потока, попадающего на зону расплава, осуществляют механическим или автоматическим перемещением шторок из нержавеющей стали при постоянном давлении 7-9 бар аргона чистотой 99,998 и скорости передвижения нижнего штока с заготовкой в вертикальном направлении 2-5 мм/ч, скорости движения верхнего штока с затравочным материалом 5-9 мм/ч, при этом обеспечено вращательное движение штока с затравочным материалом, равное 2-4 об/мин.

| CN 110156456 A, 23.08.2019 | |||

| АМЕЛИНА Г.Н., ЖЕРИН И.И | |||

| Частные реакции титана Издательство Томского политехнического университета, 2014, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| CN 110882389 A, 17.03.2020 | |||

| CN 111762813 A, 13.10.2020. | |||

Авторы

Даты

2021-10-28—Публикация

2021-04-15—Подача