Область техники, к которой относится изобретение

Настоящее изобретение относится к листу электротехнической стали, имеющему изолирующее покрытие, способу получения указанного листа, сердечнику трансформатора и трансформатору, в котором используется лист электротехнической стали, и к способу снижения диэлектрических потерь в трансформаторе. Конкретно, настоящее изобретение относится к листу электротехнической стали, включающему изолирующее покрытие, которое обладает отличными диэлектрическими свойствами, то есть, изолирующее покрытие, которое имеет малые диэлектрические потери. В частности, настоящее изобретение относится к текстурированному листу электротехнической стали, имеющему указанное изолирующее покрытие.

Уровень техники

Листы электротехнической стали представляют собой мягкие магнитные материалы, широко используемые в качестве материала для стальных сердечников ротационных машин и электростатических устройств. В частности, текстурированные листы электротехнической стали представляют собой мягкие магнитные материалы, используемые в качестве материала для стальных сердечников трансформаторов и генераторов мощности и обладают кристаллической текстурой, в которой <001> ориентация, которая представляет собой ось лёгкого намагничивания железа, точно выстроена вдоль направления прокатки стального листа. Указанная текстура формируется путем вторичной рекристаллизации, которая происходит при вторичном рекристаллизационном отжиге в процессе получения текстурированной электротехнической стали, и в которой кристаллиты, имеющие (110)[001] ориентацию, то есть, так называемую ориентацию Госса, предпочтительно растут с образованием весьма крупных кристаллитов.

Обычно текстурированные листы электротехнической стали снабжены изолирующим покрытием, которое включает два слоя, а именно, слой покрытия и слой изолирующего покрытия. Слой покрытия включает форстерит в качестве основного компонента и расположен на стороне, которая находится в контакте со стальным листом. Слой изолирующего покрытия включает силикофосфатное стекло в качестве основного компонента. Слой покрытия из силикофосфатного стекла включается для того, чтобы обеспечить изолирующие свойства, технологичность, антикоррозийные свойства, и тому подобное. Поскольку стекло обладает слабой адгезией к металлу, обычно необходимо сформировать, между слоем стеклянного покрытия и стальным листом, слой керамического покрытия, который включает форстерит в качестве основного компонента. Эти слои покрытия образуются при высокой температуре и имеют более низкий коэффициент теплового расширения, чем стальной лист, и поэтому, при понижении температуры до комнатной, стальному листу передается напряжение вследствие разности коэффициентов теплового расширения для стального листа и изолирующего покрытия, и, следовательно, достигается снижение потерь в железе. Например, как описано в Патентном документе 1, где указано напряжение 8 МПа или больше, желательно, чтобы стальному листу передавалось как можно большее напряжение. Для того, чтобы соответствовать указанному требованию, в уровне техники были предложены различные стеклянные покрытия. Например, в Патентном документе 2 предложено покрытие, которое включает, в качестве основных компонентов, фосфат магния, коллоидный кремнезём, и хромовый ангидрид, и в Патентном документе 3 предложено покрытие, которое включает, в качестве основных компонентов, фосфат алюминия, коллоидный кремнезём и хромовый ангидрид.

Сердечники трансформаторов, в которых, главным образом, применяются текстурированные листы электротехнической стали, образуются из множества наслоенных частей стального листа. При возбуждении сердечника, внутри стального листа генерируется индуцированный ток, и этот ток приводит к выделению Джоулевой теплоты, которая представляет собой потери. Обычно это называют потерями на вихревые токи. Для того, чтобы снизить потери на вихревые токи, используют текстурированные листы электротехнической стали, имеющие весьма малую толщину, а именно, толщину меньше или равную 0,30 мм, или в некоторых случаях, меньше или равную 0,20 мм. Покрытие на поверхности стального листа необходимо для того, чтобы получить хорошие изолирующие свойства, поскольку в случае протекания тока между наложенными слоями стального листа эффект пониженной толщины стального листа становится бесполезным. Состояние, в котором части стального листа, которые являются проводником, и изоляторы (изолирующее покрытие), образовавшиеся на поверхности частей стального листа, путем наслаивания многочисленными слоями, можно рассматривать как тип конденсатора. Уровень ёмкостного сопротивления каждого из слоев практически является ничтожным, однако в большом трансформаторе, где число слоев очень велико, трансформатор в целом имеет значительное ёмкостное сопротивление, и, таким образом, сохраняемая в трансформаторе электростатическая энергия может быть большой. Эта электростатическая энергия, сохраняемая в трансформаторе, в конечном счёте выделяется как тепловая энергия, и, следовательно, возникают диэлектрические потери (в последующем также называются "потери в диэлектрике"), что приводит к потерям энергии.

Потери проявляются как ухудшение коэффициента компоновки [отношение фактических потерь (потери в железе) в трансформаторе к потерям (потери в железе) в материале (лист электротехнической стали, из которого образуется сердечник трансформатора). С целью устранения этого эффекта иногда осуществляют процесс частичного удаления изоляции с наслоенных частей стального листа. Однако в таком процессе увеличиваются потери на вихревые токи, и поэтому, предпочтительно, воздерживаются от осуществления указанного процесса, насколько это возможно. Соответственно, авторы настоящего изобретения выполнили исследование для устранения потерь путем соответствующего регулирования диэлектрических свойств изолирующего покрытия. Например, в области полупроводников были выполнены исследования и разработки межслойных диэлектриков с малой диэлектрической проницаемостью k (пленки с малой диэлектрической проницаемостью k), однако в области листов электротехнической стали отсутствуют изобретения, относящиеся к цели настоящего изобретения.

Цитируется патентный документ 4, в котором раскрыто изобретение с использованием диэлектрических свойств покрытия. Однако в Патентном документе 4 описано, что покрытие, имеющее большие диэлектрические потери, применяется для облегчения генерации (потери) тепла с целью термического соединения наслоенных частей стального листа вместе. То есть, можно сказать, что изобретение, описанное в Патентном документе 4, базируется на концепции, противоположной цели настоящего изобретения.

Кроме того, например, цитируются патентные документы 5 и 6, в которых описаны технологии, которые ориентированы на диэлектрические свойства компонента, включенного в трансформатор. Однако технологии, которые раскрыты в патентных документах 5 и 6, являются техническими решениями для соответствующего регулирования диэлектрических свойств изоляционного материала обмоточного провода или катушки, с целью улучшения их изолирующих свойств, и следовательно, эти технологии не предназначены для соответствующего регулирования диэлектрических свойств материала для сердечников.

Список цитирования

Патентная литература

PTL 1: Заявка № 8-67913 на патент Японии, опубликованная без экспертизы

PTL 2: Заявка № 50-79442 на патент Японии, опубликованная без экспертизы

PTL 3: Заявка № 48-39338 на патент Японии, опубликованная без экспертизы

PTL 4: Заявка № 11-187626 на патент Японии, опубликованная без экспертизы

PTL 5: Международная публикация № 2016/059827

PTL 6: Заявка № 2000-164435 на патент Японии, опубликованная без экспертизы

Раскрытие сущности изобретения

Техническая проблема

Задачей настоящего изобретения является разработка листа электротехнической стали, имеющего изолирующее покрытие, причем, в случае применения листа электротехнической стали в качестве материала для сердечника трансформатора, возможно уменьшение диэлектрических потерь в трансформаторе. Кроме того, другими объектами настоящего изобретения являются разработка способа получения листа электротехнической стали, имеющего изолирующее покрытие, предоставление сердечника трансформатора и трансформатора, в котором применяется лист электротехнической стали, имеющий изолирующее покрытие, и разработка способа снижения диэлектрических потерь в трансформаторе.

Решение проблемы

Авторы настоящего изобретения начали исследования путем измерения диэлектрических свойств текстурированного листа электротехнической стали, полученного по способу уровня техники. Образец для испытания был приготовлен следующим образом.

Сначала часть, имеющую размер 100 мм × 100 мм, вырезают из текстурированного листа электротехнической стали, полученного известным способом, который представляет собой окончательно отожженный лист электротехнической стали толщиной 0,23 мм. Затем удаляют непрореагировавшую часть в сепараторе отжига, и в последующем проводят отжиг для снятия напряжений (800°C, 2 часа в атмосфере N2). В результате на поверхности стального листа формируется слой покрытия (форстеритный слой покрытия), который включает форстерит в качестве основного компонента. Протравливание осуществляют с использованием водного раствора (5 масс.%) ортофосфорной кислоты. В последующем проводят обработку покрытия жидкостью, такой же, которая описана в Патентном документе 2, на поверхности стального листа, имеющего форстеритный слой покрытия, с целью образования слоя изолирующего покрытия. Таким образом, получают лист электротехнической стали, имеющий изолирующее покрытие. После этого, осуществляют протравливание для того, чтобы удалить изолирующее покрытие, находящееся на одной из поверхностей стального листа, и полученный продукт используется в качестве образца для испытаний. Конкретно, на одну поверхность образца полученного листа электротехнической стали, имеющего изолирующее покрытие, полностью наносят антикоррозионную ленту, и в последующем, стальной лист погружают в водный раствор 25 масс.% NaOH при 110°C приблизительно в течение 10 минут для того, чтобы удалить изолирующее покрытие, находящееся на той стороне поверхности, где не была нанесена антикоррозионная лента. Полученный продукт используют в качестве образца для испытаний.

Электроды прикрепляют на поверхности образца для испытаний на стороне поверхности, где есть изолирующее покрытие, и диэлектрические характеристики изолирующего покрытия измеряют с использованием прибора LCR meter E4980A, производство фирмы Keysight Technologies, Inc. Измерение проводят при комнатной температуре (26°C) с использованием метода ёмкостного сопротивления в рабочем диапазоне частот от 50 Гц до 1 MГц. Ниже указана толщина каждого из слоев изолирующего покрытия: форстеритный слой покрытия имеет толщину 2,0 мкм, силикофосфатный слой изолирующего покрытия имеет толщину 2,0 мкм, и общая толщина составляет 4,0 мкм.

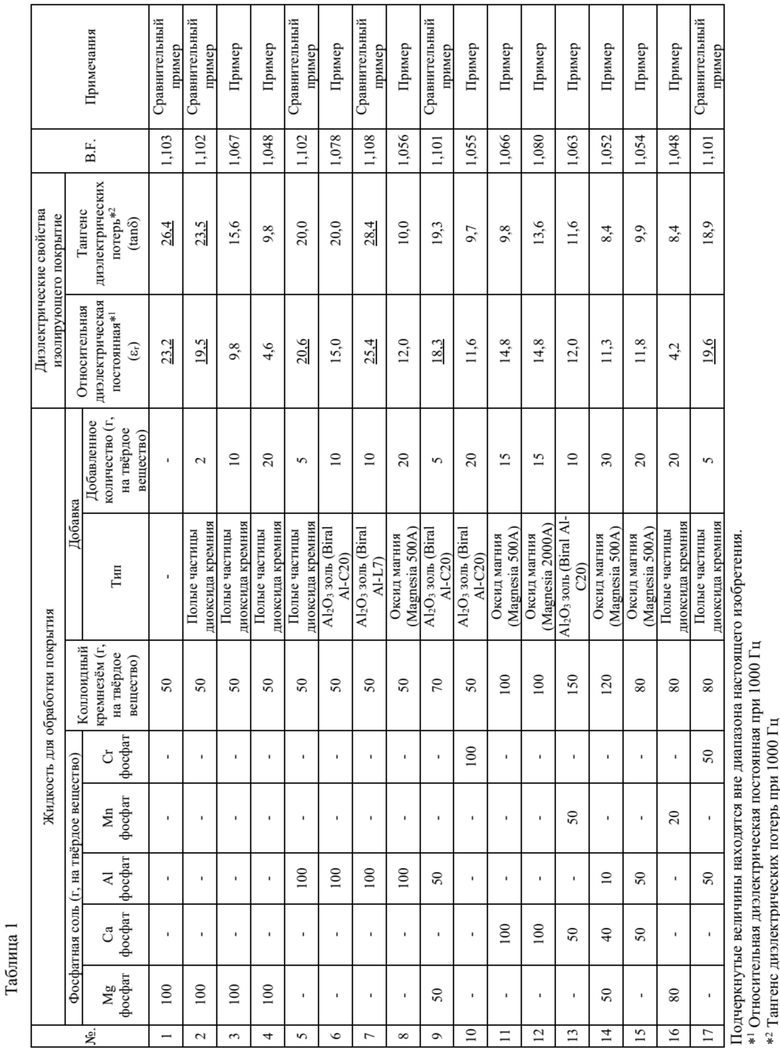

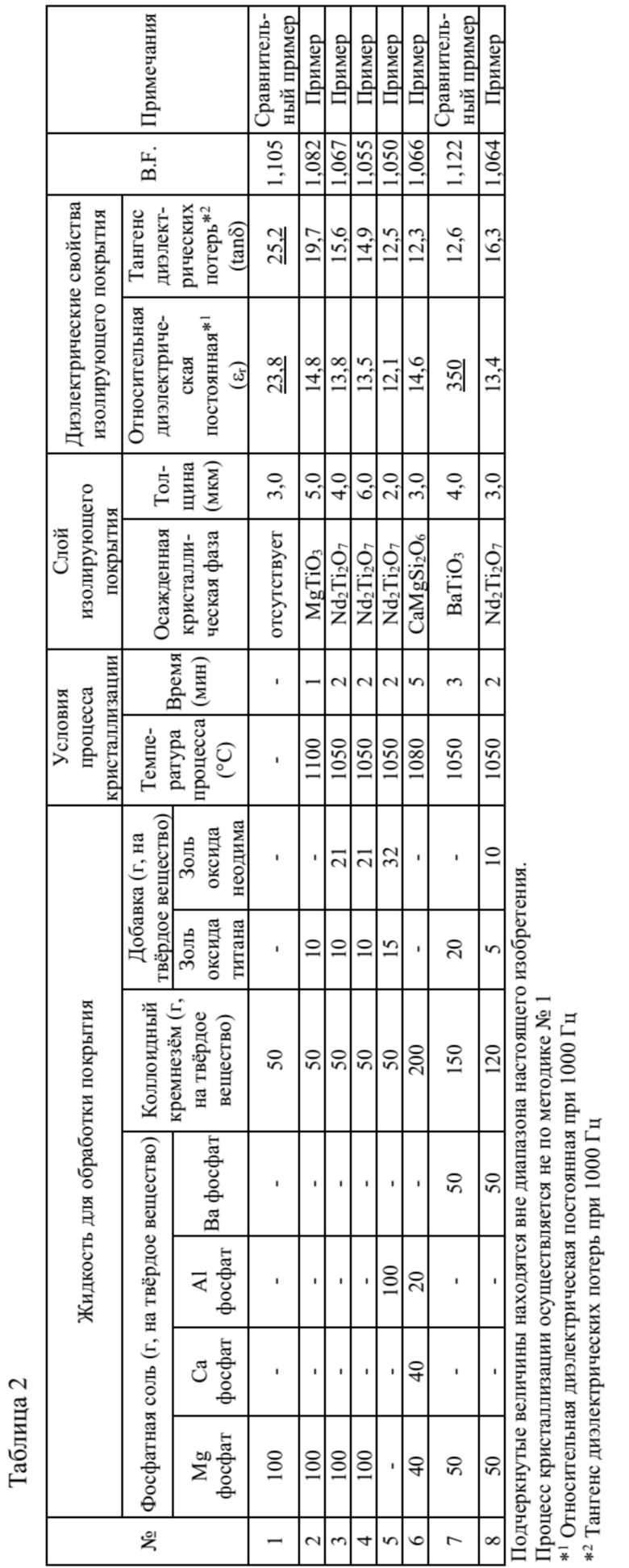

Измеренные значения относительной диэлектрической постоянной (εr) и тангенса диэлектрических потерь (tanδ) изолирующего покрытия показаны на фиг. 1 и фиг. 2, соответственно. При низких частотах измеренные значения значительно различаются, однако при 1000 Гц, измеренные значения мало отличаются и отклонения является пренебрежимо малыми. Соответственно, сделан вывод, что диэлектрические характеристики материал следует оценивать, используя относительную диэлектрическую постоянную при 1000 Гц и тангенс диэлектрических потерь при 1000 Гц. Отмечено, что для образцов из текстурированного листа электротехнической стали, не имеющих слоя изолирующего покрытия, а только форстеритный слой покрытия, невозможно измерить диэлектрические характеристики, поскольку изоляция покрытия не может сохраняться.

Установлено, что диэлектрические характеристики изолирующего покрытия могут быть измерены указанным выше способом. Затем авторы изобретения тщательно провели исследование способа регулирования диэлектрических характеристик изолирующего покрытия. В результате было установлено, что диэлектрические характеристики изолирующего покрытия можно регулировать путем введения параэлектрического материала или полых керамических частиц в слой изолирующего покрытия, который включен в изолирующее покрытие.

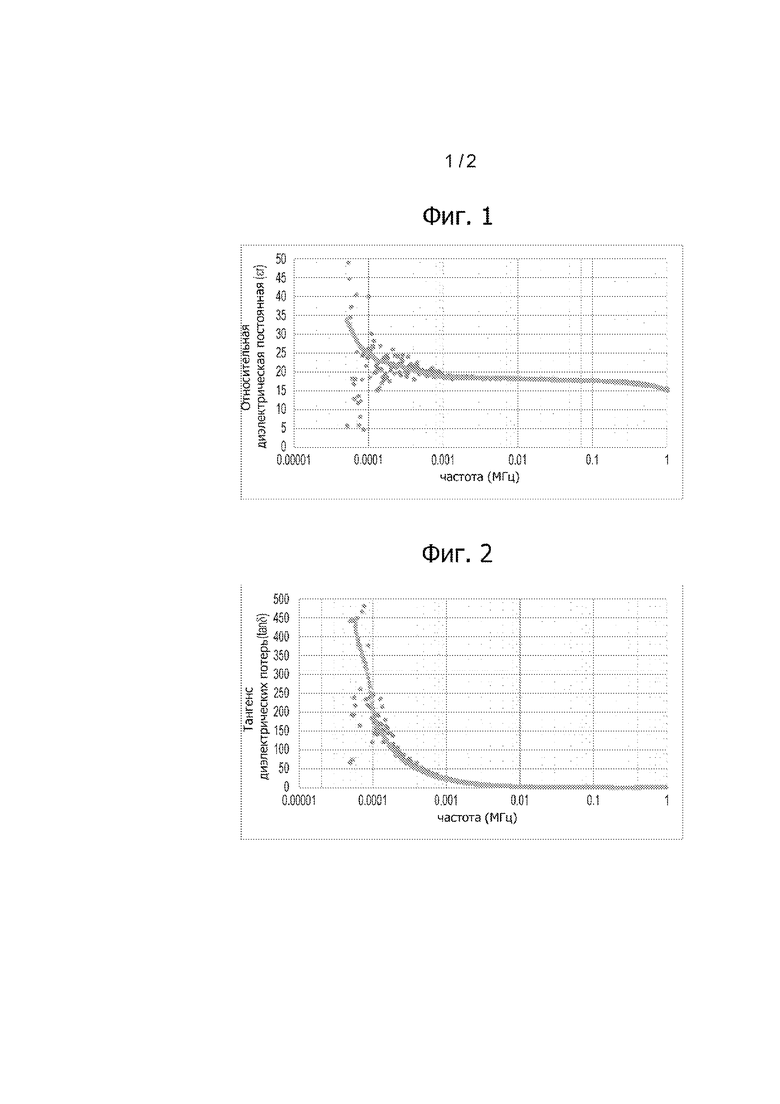

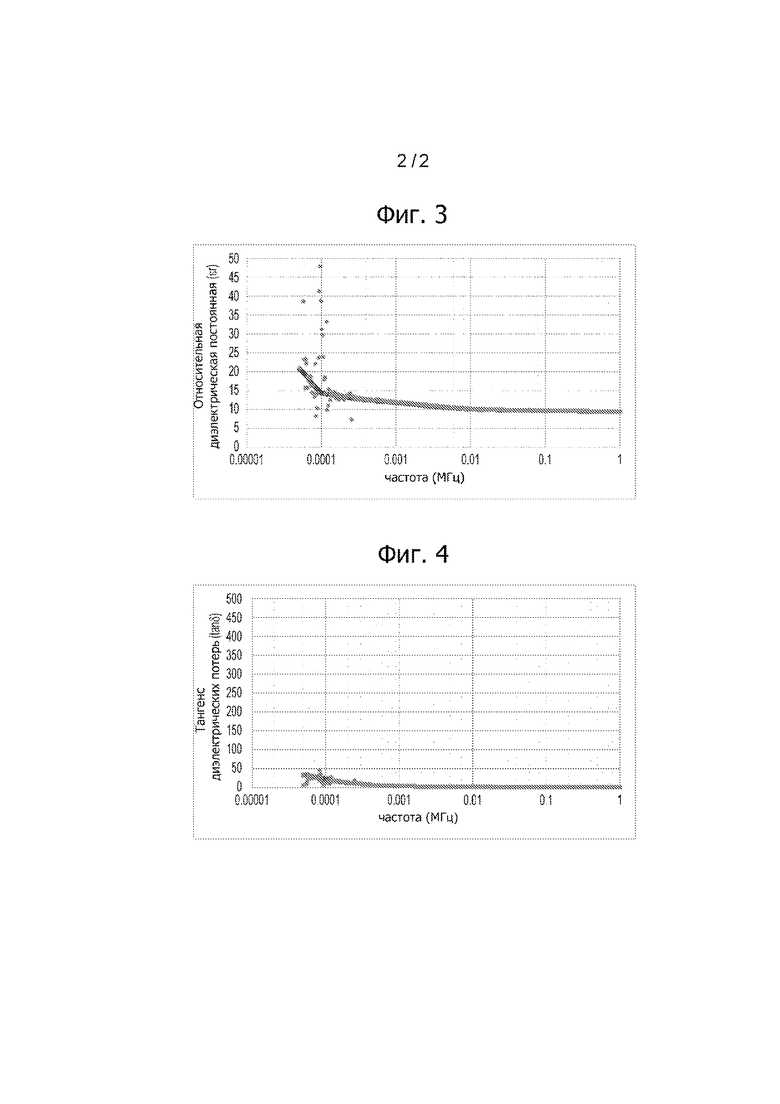

Типичный лист электротехнической стали, имеющий изолирующее покрытие, получают следующим образом: 5 масс.% диоксида кремния Thrulya с нано-полостями, производство фирмы JGC Catalysts and Chemicals Ltd., добавляют в жидкость для обработки покрытия, такую же, которая описана в Патентном документе 2; и затем, как описано выше, наносят жидкость для обработки покрытия на обе поверхности стального листа, имеющего форстеритный слой покрытия, с образованием слоя изолирующего покрытия. В последующем проводят протравливание и, таким образом, получают образец, в котором на одной поверхности стального листа удалено изолирующее покрытие. Диэлектрические характеристики изолирующего покрытия образца измеряют с использованием такого же метода, который описан выше. Результаты показаны на фиг. 3 и фиг. 4. Очевидно, что изолирующее покрытие, которое включает диоксид кремния с нано-полостями, обладает пониженными значениями относительной диэлектрической постоянной и тангенса диэлектрических потерь, по сравнению с изолирующим покрытием, полученным по способу уровня техники (Патентный документ 2), во всем диапазоне частот от 50 Гц до 1 MГц.

Кроме того, установлено, что в случае, когда указанный лист электротехнической стали, имеющий изолирующее покрытие, которое имеет относительно малые значения диэлектрической постоянной и тангенса диэлектрических потерь, используется в качестве материала для сердечника крупного трансформатора, диэлектрические потери снижаются, и поэтому наблюдается эффект устранения потерь в трансформаторе. Соответственно, настоящее изобретение было завершено.

Конкретно, настоящее изобретение имеет следующую структуру.

[1] Лист электротехнической стали, имеющий изолирующее покрытие, причем изолирующее покрытие расположено, по меньшей мере, на одной из поверхностей листа электротехнической стали, изолирующее покрытие имеет значение относительной диэлектрической постоянной при 1000 Гц меньше или равное 15,0 и значение тангенса диэлектрических потерь при 1000 Гц меньше или равное 20,0.

[2] Лист электротехнической стали, имеющий изолирующее покрытие по пункту 1, где изолирующее покрытие включает слой изолирующего покрытия, которое содержит полые керамические частицы.

[3] Лист электротехнической стали, имеющий изолирующее покрытие по пункту 1, где изолирующее покрытие включает слой изолирующего покрытия, которое содержит материал с малыми диэлектрическими потерями, причем материал с малыми диэлектрическими потерями имеет коэффициент диэлектрических потерь при 1 MГц меньше или равный 0,10.

[4] Способ получения листа электротехнической стали, имеющего изолирующее покрытие по пункту 2, включающий использование обрабатывающей жидкости для образования слоя изолирующего покрытия, причем обрабатывающая жидкость содержит полые керамические частицы; нанесение обрабатывающей жидкости на поверхность листа электротехнической стали или на поверхность листа электротехнической стали, имеющей форстеритный слой покрытия; и осуществление процесса спекания.

[5] Способ получения листа электротехнической стали, имеющего изолирующее покрытие, по пункту 3, способ включает использование обрабатывающей жидкости для образования слоя изолирующего покрытия, причем обрабатывающая жидкость включает материал с малыми диэлектрическими потерями; нанесение обрабатывающей жидкости на поверхность листа электротехнической стали или на поверхность листа электротехнической стали, имеющего форстеритный слой покрытия; и осуществление процесса спекания.

[6] Способ получения листа электротехнической стали, имеющего изолирующее покрытие по пункту 3, способ включает использование обрабатывающей жидкости для образования слоя изолирующего покрытия, причем обрабатывающая жидкость представляет собой жидкость, из которой осаждается материал с малыми диэлектрическими потерями; нанесение обрабатывающей жидкости на поверхность листа электротехнической стали или на поверхность листа электротехнической стали, имеющего форстеритный слой покрытия; осуществление процесса спекания; и после этого, проведение процесса кристаллизации, чтобы вызвать осаждение материала с малыми диэлектрическими потерями в слое изолирующего покрытия, причем процесс кристаллизации включает проведение нагревания при температуре выше или равной 1050°C, по меньшей мере, в течение 30 секунд.

[7] Сердечник трансформатора, в котором применяется лист электротехнической стали, имеющий изолирующее покрытие по любому одному из пунктов [1] - [3].

[8] Трансформатор, включающий сердечник трансформатора по пункту 7.

[9] Способ снижения диэлектрических потерь в трансформаторе, который включает конструирование сердечника трансформатора путем наслоения частей листа электротехнической стали, имеющего изолирующее покрытие, причем изолирующее покрытие расположено, по меньшей мере, на одной из поверхностей листа электротехнической стали, изолирующее покрытие имеет значение относительной диэлектрической постоянной при 1000 Гц меньше или равное 15,0 и значение тангенса диэлектрических потерь при 1000 Гц меньше или равное 20,0.

[10] Способ снижения диэлектрических потерь в трансформаторе по пункту 9, где изолирующее покрытие включает слой изолирующего покрытия, который включает полые керамические частицы.

[11] Способ снижения диэлектрических потерь в трансформаторе по пункту 9, где изолирующее покрытие включает слой изолирующего покрытия, который включает материал с малыми диэлектрическими потерями, материал с малыми диэлектрическими потерями, имеющий коэффициент диэлектрических потерь при 1 MГц меньше или равный 0,10.

Преимущества изобретения

В настоящем изобретении предложен лист электротехнической стали, имеющий изолирующее покрытие. Лист электротехнической стали обладает отличным эффектом снижения диэлектрических потерь в трансформаторе, в случае, когда лист электротехнической стали применяется в качестве материала для сердечника трансформатора. В настоящем изобретении разработан лист электротехнической стали, включающий изолирующее покрытие, которое имеет малое значение относительной диэлектрической постоянной и малое значение тангенса диэлектрических потерь, направленный на решение проблемы диэлектрических потерь, которая возникает в случае, когда сердечник трансформатора формируется путем наслоения частей листа электротехнической стали; с использованием указанного листа электротехнической стали, можно снизить диэлектрические потери в трансформаторе, а также коэффициент компоновки.

В уровне техники проблема увеличения диэлектрических потерь из-за повышения ёмкостного сопротивления в наслоенных частях стального листа, что особенно заметно в крупных трансформаторах, решается путем применения средств, связанных с производством или проектированием трансформатора или сердечника трансформатора. В настоящем изобретении диэлектрические характеристики изолирующего покрытия, образовавшегося на поверхности листа электротехнической стали, из которого формируется сердечник трансформатора, надлежащим образом регулируются, и, соответственно, подавляется увеличение диэлектрических потерь из-за повышения ёмкостного сопротивления, которое может быть результатом наслоения частей листа электротехнической стали, без использования конкретных средств, связанных с производством или проектированием трансформатора или сердечника трансформатора; следовательно, улучшается продуктивность трансформаторов и сердечников трансформатора.

Краткое описание чертежей

Фиг. 1 представляет собой график, иллюстрирующий диэлектрическую характеристику (зависимость относительной диэлектрической постоянной от частоты) примера изолирующего покрытия из уровня техники.

Фиг. 2 представляет собой график, иллюстрирующий диэлектрическую характеристику (зависимость тангенса диэлектрических потерь от частоты) примера изолирующего покрытия из уровня техники.

Фиг. 3 представляет собой график, иллюстрирующий диэлектрическую характеристику (зависимость относительной диэлектрической постоянной от частоты) примера изолирующего покрытия настоящего изобретения.

Фиг. 4 представляет собой график, иллюстрирующий диэлектрическую характеристику (зависимость тангенса диэлектрических потерь от частоты) примера изолирующего покрытия настоящего изобретения.

Осуществление изобретения

Теперь будут описаны все неотъемлемые требования настоящего изобретения.

Лист электротехнической стали, применяемый в настоящем изобретении, конкретно не ограничивается, и, например, может быть использован лист электротехнической стали, полученный известным способом. Примеры предпочтительных листов электротехнической стали, которые могут быть использованы, включают текстурированный лист электротехнической стали, полученный, например, с помощью такого способа, который описан ниже.

Сначала будет описан предпочтительный химический состав стали. В последующем описании знак "%", используемый для содержания элементов, означает "масс.%," если конкретно не указано другое.

C: от 0,001 до 0,10%

Углерод является полезным компонентом для образования кристаллитов с ориентацией Госса. Для того, чтобы обеспечить эффективное проявление указанной функции, углерод может быть введен в количестве больше или равном 0,001%. С другой стороны, если содержание C больше, чем 0,10%, при обезуглероживающем отжиге может протекать слабое обезуглероживание. Соответственно, предпочтительно, чтобы содержание C находилось в диапазоне от 0,001 до 0,10%.

Si: от 1,0 до 5,0%

Кремний является элементом, который эффективно повышает электрическое сопротивление стали, снижая магнитные потери в железе и стабилизируя объёмно-центрированную структуру железа, чтобы обеспечить высокотемпературную термическую обработку. Предпочтительно, чтобы содержание кремния было больше или равно 1,0%. Однако, когда содержание добавленного кремния превышает 5,0%, проведение обычной холодной прокатки затрудняется. Соответственно, предпочтительно, чтобы содержание кремния находилось в диапазоне от 1 до 5,0%. Более предпочтительно, чтобы содержание кремния находилось в диапазоне от 2,0 до 5,0%.

Mn: от 0,01 до 1,0%

Марганец является элементом, который эффективно предотвращает красноломкость стали и, кроме того, служит ингибитором роста зерен путем образования осадка, такого как MnS или MnSe в случае, когда присутствуют S или Se. Поэтому предпочтительно, чтобы содержание Mn было больше или равно 0,01%. С другой стороны, когда содержание Mn больше, чем 1,0%, размер зерен осадка, такого как MnSe может стать грубым, и, следовательно, может быть утрачена его ингибирующая способность. Соответственно, предпочтительно, чтобы содержание Mn находилось в диапазоне от 0,01 до 1,0%.

Растворенный Al: от 0,003 до 0,050%

Алюминий является полезным компонентом, поскольку в стали Al образует AlN, который служит диспергированной второй фазой и, таким образом, выполняет функцию ингибитора. Следовательно, предпочтительно, чтобы растворенный Al был включен в количестве больше или равном 0,003%. С другой стороны, когда содержание алюминия, в единицах растворенного Al, превышает 0,050%, AlN может образовать грубый осадок, и следовательно, его функция ингибитора может быть утрачена. Соответственно, предпочтительно, чтобы содержание Al, в единицах растворенного Al, находилось в диапазоне от 0,003 до 0,050%.

N: от 0,001 до 0,020%

Аналогично алюминию, азот является полезным компонентом, поскольку N образует AlN. Следовательно, предпочтительно, чтобы азот был включен в количестве больше или равном 0,001%. С другой стороны, когда N содержится в количестве больше, чем 0,020%, во время нагревания сляба может происходить охрупчивание или тому подобное. Соответственно, предпочтительно, чтобы содержание N находилось в диапазоне от 0,001 до 0,020%.

Общее содержание одного или нескольких элементов, выбранных из S и Se: от 0,001 до 0,05%

Сера и селен (Se) являются полезными компонентами, поскольку S или Se связываются с Mn или Cu с образованием MnSe, MnS, Cu2-xSe, или Cu2-xS, которые служат в стали диспергированной второй фазой и, таким образом, выполняют функцию ингибитора. Для достижения полезного эффекта этой добавки, предпочтительно необходимо обеспечить общее содержание S и Se больше или равное 0,001%. С другой стороны, когда содержание S и Se превышает 0,05%, во время нагревания сляба их твёрдый раствор может быть недостаточным, и, кроме того, могут образоваться дефекты на поверхности продукта. Соответственно, в случае включения одного элемента из S и Se или обоих S и Se, предпочтительно, чтобы суммарное содержание S и Se находилось в диапазоне от 0,001 до 0,05%.

Предпочтительно, чтобы основными компонентами стали были те, которые указаны выше. Более того, остальная часть состава, отличающаяся от описанных выше компонентов, может приходиться на Fe и случайные примеси.

Кроме того, описанный выше химический состав дополнительно может включать один или несколько компонентов, выбранных из Cu: от 0,01 до 0,2%, Ni: от 0,01 до 0,5%, Cr: от 0,01 до 0,5%, Sb: от 0,01 до 0,1%, Sn: от 0,01 до 0,5%, Mo: от 0,01 до 0,5%, и Bi: от 0,001 до 0,1%. Введение элемента, который выполняет функцию вспомогательного ингибитора, обеспечивает дополнительное улучшение магнитных характеристик. Среди указанных элементов находятся те, что указаны выше, для которых имеется тенденция к сегрегации по поперечнику зерен или на поверхности. Каждый из этих элементов дает полезный эффект, когда вводится в количестве, которое больше или равно нижнему пределу содержания, указанного выше. Если содержание превышает верхний предел содержания, указанного выше, внешний вид покрытия становится хуже, причем имеется тенденция к неблагоприятному исходу вторичной рекристаллизации. Поэтому указанные выше диапазоны являются предпочтительными.

Кроме того, описанный выше химический состав дополнительно может включать один или несколько компонентов, выбранных из B: от 0,001 до 0,01%, Ge: от 0,001 до 0,1%, As: от 0,005 до 0,1%, P: от 0,005 до 0,1%, Te: от 0,005 до 0,1%, Nb: от 0,005 до 0,1%, Ti: от 0,005 до 0,1%, и V: от 0,005 до 0,1%. Введение одного или нескольких указанных элементов приводит к усилению способности ингибировать рост зёрен, что, в свою очередь, приводит к последовательному достижению повышенной плотности магнитного потока.

Теперь будет описан предпочтительный способ получения листа электротехнической стали, имеющего изолирующее покрытие.

Расплавленную сталь, имеющую химический состав, который описан выше, получают с использованием процесса очистки, известного из уровня техники, и затем расплавленную сталь перерабатывают, используя метод непрерывной разливки или метод прокатки литейных слябов с образованием стального исходного материала (стальной сляб). В последующем стальной сляб подвергают горячей прокатке, чтобы получить горячекатаный лист, который, в случае необходимости, может быть подвергнут отжигу в горячей полосе. Затем полученный продукт подвергают холодной прокатке однократно (или дважды, или больше), с введением промежуточного отжига, чтобы получить холоднокатаный лист, имеющий окончательную толщину. Затем проводят рекристаллизационный отжиг и обезуглероживающий отжиг. В последующем наносят сепаратор отжига, содержащий MgO в качестве основного компонента, и затем проводят окончательный отжиг с образованием слоя покрытия, который включает форстерит в качестве основного компонента. В последующем, наносят жидкость для обработки покрытия для формирования стекловидного слоя изолирующего покрытия, и затем проводят выравнивающий отжиг, в котором также может быть осуществлено спекание. Таким образом, используя способ производства, включающий ряд стадий, можно получить лист электротехнической стали, имеющий изолирующее покрытие.

Изолирующее покрытие настоящего изобретения может образоваться из одного слоя изолирующего покрытия (или двух, или больше слоев покрытия). В случае включения двух или больше слоев покрытия, предпочтительно, чтобы форстеритный слой покрытия образовался рядом с основным стальным листом, а слой изолирующего покрытия сформировался рядом с внешней поверхностью форстеритного слоя покрытия. Образование форстеритного слоя покрытия является предпочтительным с учетом обеспечения адгезии между базовой сталью и стеклянным или стекло-керамическим слоем изолирующего покрытия, который сформировался рядом с внешней поверхностью форстеритного слоя покрытия. Кроме того, сам форстерит является параэлектрическим материалом, то есть, материалом, имеющим низкое значение относительной диэлектрической постоянной и малые диэлектрические потери, и поэтому образование форстеритного слоя покрытия является предпочтительным для получения изолирующего покрытия, имеющего желательные диэлектрические свойства.

Слой изолирующего покрытия формируется для придания электроизолирующих характеристик и напряжения стальному листу. Предпочтительно слой изолирующего покрытия является стекловидным или стекло-керамическим. Обычно формируемый слой изолирующего покрытия представляет собой слой изолирующего покрытия на основе фосфатной соли. Это обусловлено тем, что слой изолирующего покрытия на основе фосфатной соли способен спекаться при низкой температуре и может быть нанесен с использованием жидкости для обработки покрытия, составленной в виде водного раствора. С точки зрения производственных затрат, предпочтительно, чтобы слой изолирующего покрытия сформировался как одинарный слой. Однако для придания таких свойств, как малый коэффициент трения и высокая термостойкость, дополнительно могут быть нанесены один или несколько слоев покрытия.

Когда необходимо измерить диэлектрические характеристики изолирующего покрытия, следует измерять характеристики слоев покрытия, включающего все слои покрытия, то есть, например, в случае, когда изолирующее покрытие образуется из форстеритного слоя покрытия и слоя изолирующего покрытия, следует измерять слои покрытия, включающего форстеритный слой покрытия и слой изолирующего покрытия. Диэлектрические характеристики могут быть измерены с использованием метода ёмкостного сопротивления. Поскольку трансформаторы возбуждаются при частоте от 50 до 60 Гц, важными являются низкочастотные характеристики. Однако, как видно из результатов измерений, приведенных на фиг. 1-4, в области низких частот ошибки измерений являются значительными, и поэтому, в настоящем изобретении используются величины, измеренные при 1000 Гц, где ошибки измерений снижаются. Существует корреляция между свойствами материала при низких частотах и свойствами материала при 1000 Гц, и поэтому, в настоящем изобретении используются величины, измеренные при 1000 Гц, где может быть обеспечена высокая точность измерения.

Если величина относительной диэлектрической постоянной (εr), которая является диэлектрической характеристикой изолирующего покрытия, чрезмерно возрастает, то ёмкостное сопротивление увеличивается. В результате, в случае, когда формируется сердечник трансформатора, возникает проблема, состоящая, например, в том, что возникает чрезмерный импульсный ток, обусловленный увеличением диэлектрических потерь, блокирующий электрический ток, и тому подобное в трансформаторе. Соответственно, величина относительной диэлектрической постоянной (εr) изолирующего покрытия при 1000 Гц должна быть меньше или равной 15,0. Предпочтительно, чтобы величина относительной диэлектрической постоянной была меньше или равной 12,0. Хотя нижний предел относительной диэлектрической постоянной изолирующего покрытия при 1000 Гц практически не ограничивается, допустимый диапазон величины относительной диэлектрической постоянной составляет больше или равный 1,0.

Кроме того, если тангенс диэлектрических потерь (tanδ) изолирующего покрытия возрастает, диэлектрические потери также увеличиваются, как видно ниже из уравнения (1). Соответственно, тангенс диэлектрических потерь (tanδ) изолирующего покрытия при 1000 Гц должен быть меньше или равным 20,0. Предпочтительно, чтобы тангенс диэлектрических потерь был меньше или равным 10,0.

Диэлектрические потери, P, определяют следующим образом:

P = fεrC0V2tanδ ... (1)

где f означает частоту, C0 является ёмкостным сопротивлением вакуума, и V означает напряжение.

Толщину изолирующего покрытия измеряют, путем исследования поперечного сечения стального листа методом сканирующей электронной микроскопии, SEM. С точки зрения диэлектрических потерь выгодно более тонкое покрытие, однако если оно слишком тонкое, изолирующие свойства ухудшаются. Соответственно, толщина изолирующего покрытия предпочтительно составляет больше (или равна) 2,0 мкм и более предпочтительно она больше или равна 3,0 мкм. С другой стороны, если изолирующее покрытие является слишком толстым, изолирующие свойства улучшаются, что предпочтительно, но увеличиваются диэлектрические потери, и ухудшается коэффициент заполнения. Соответственно, толщина изолирующего покрытия предпочтительно является меньше (или равной) 6,0 мкм и более предпочтительно она меньше или равна 5,0 мкм.

Основной компонент слоя изолирующего покрытия может быть нитридом, сульфидом, оксидом, неорганическим материалом, или органическим материалом. Может быть использован любой упомянутый материал, при условии, что обеспечиваются электроизолирующие свойства материала. Однако, учитывая отжиг для снятия напряжений, процесс при нормальном давлении в атмосфере и тому подобное, оксид является предпочтительным, особенно предпочтительно, чтобы основным компонентом был неорганический оксид.

Неорганический оксид может быть фосфатной солью, боратной солью, силикатной солью, или тому подобным. Предпочтительно используют силикофосфатное стекло, которое в настоящее время обычно применяется в качестве основного компонента слоя изолирующего покрытия. Силикофосфатное стекло обладает способностью поглощать влагу из атмосферы. Для предотвращения поглощения влаги в покрытие можно вводить один или несколько элементов, предпочтительно выбранных из Mg, Al, Ca, Ti, Nd, Mo, Cr, Ba, Cu, и Mn.

Способы получения изолирующего покрытия, имеющего диэлектрические характеристики настоящего изобретения, включают, например, способ, в котором полые керамические частицы вводят в слой изолирующего покрытия, которые включаются в изолирующее покрытие, способ, в котором материал, имеющий малые диэлектрические потери (в последующем также называется как "материал с малыми диэлектрическими потерями"), такой как параэлектрический материал, вводят в слой изолирующего покрытия.

С полыми керамическими частицами можно регулировать диэлектрические характеристики изолирующего покрытия путем использования воздушного слоя полых керамических частиц. Примеры полых керамических частиц включает полые частицы диоксида кремния.

Примеры материалов с малыми диэлектрическими потерями включают оксид алюминия (Al2O3), оксид магния (MgO), форстерит (Mg2SiO4), ниобат бария-магния (Ba(Mg1/3Nb2/3)O3), титанат бария-неодима (Ba4Nd9,3Ti18O54), и диопсид (CaMgSi2O6). Отмечается, что материалом с малыми диэлектрическими потерями в изобретении называется материал, имеющий коэффициент диэлектрических потерь (εrtanδ) при 1 MГц меньше или равный 0,10. Более предпочтительно, чтобы коэффициент диэлектрических потерь при 1 MГц был меньше или равным 0,05.

Способ введения полых керамических частиц в слой изолирующего покрытия, например, может быть таким, как изложено ниже. Получают жидкость для обработки покрытия, в которой полые керамические частицы добавляют к известной обрабатывающей жидкости для образования слоя изолирующего покрытия (жидкость для обработки покрытия). Другими словами, в этом способе используется жидкость для обработки покрытия, включающая полые керамические частицы; жидкость для обработки покрытия наносят на поверхность базовой стали (лист электротехнической стали), лист электротехнической стали, на поверхности которой имеется форстеритный слой покрытия, или тому подобное, и затем осуществляют процесс спекания с образованием слоя изолирующего покрытия, включающего полые керамические частицы. Отмечается, что в настоящем изобретении способ спекания может быть процессом, в котором проводится нагревание, например, при температуре от 800°C до 1000°C в течение от 10 секунд до 120 секунд.

Кроме того, способ введения материала с малыми диэлектрическими потерями в слой изолирующего покрытия, например, может быть таким, как изложено ниже. Как и в случае вышеописанного способа, получают жидкость для обработки покрытия, в котором материал с малыми диэлектрическими потерями добавляют в известную жидкость для обработки покрытия. Другими словами, в этом способе используется жидкость для обработки покрытия, включающая материал с малыми диэлектрическими потерями; эту жидкость для обработки покрытия наносят на поверхность базовой стали (лист электротехнической стали), лист электротехнической стали, на поверхности которой имеется форстеритный слой покрытия, или тому подобное, и затем осуществляют процесс спекания с образованием слоя изолирующего покрытия, включающего материал с малыми диэлектрическими потерями.

Конкретно, жидкость для обработки покрытия может быть, например, жидкостью для обработки покрытия, которая включает, по меньшей мере, одну соль, выбранную из фосфатов Mg, Ca, Ba, Sr, Zn, Al, Mn или Co, и содержит коллоидный кремнезём и полые керамические частицы и/или материал с малыми диэлектрическими потерями.

Средний диаметр полых керамических частиц, которые будут находиться в слое изолирующего покрытия, конкретно не ограничивается. Предпочтительно, чтобы средний диаметр частиц был больше или равен 20 нм, с точки зрения более эффективного снижения диэлектрических потерь покрытия. Кроме того, с точки зрения шероховатости поверхности покрытия, предпочтительно, чтобы средний диаметр полых керамических частиц был меньше или равен 1000 нм. Более предпочтительно, средний диаметр частиц меньше или равен 500 нм.

Необходимо, чтобы материал с малыми диэлектрическими потерями присутствовал в слое изолирующего покрытия в твёрдом состоянии (кристаллическая фаза). Средний диаметр частиц материала с малыми диэлектрическими потерями, которые будут находиться в слое изолирующего покрытия, конкретно не ограничивается. С точки зрения шероховатости поверхности покрытия, предпочтительно, чтобы средний диаметр частиц был меньше или равен 1000 нм. Более предпочтительно, средний диаметр частиц меньше или равен 500 нм. Более того, меньший диаметр частиц приводит к пониженному значению тангенса диэлектрических потерь (то есть, к уменьшению диэлектрических потерь) образовавшегося изолирующего покрытия, хотя причина этого эффекта не выяснена. Соответственно, более предпочтительно, чтобы средний диаметр частиц был меньше или равен 100 нм. С другой стороны, если средний диаметр частиц является слишком малым, трудно поддерживать дисперсию в жидкости для обработки покрытия. Соответственно, предпочтительно, чтобы средний диаметр частиц было больше или равен 5 нм.

Отмечается, что средний диаметр полых керамических частиц и средний диаметр частиц материала с малыми диэлектрическими потерями можно измерить, путем исследования диспергированных частиц или материала методом трансмиссионной электронной микроскопии, TEM, с использованием полученных фотографий. Конкретно, из изображения полученной фотографии, измеряется проекция площади частиц или материала, чтобы определить эквивалентный диаметр круга. Затем находят среднее арифметическое найденных эквивалентных диаметров круга для ста частиц или ста элементов материала. Эту среднюю арифметическую величину используют в качестве среднего диаметра частиц (средний диаметр первичных частиц) или материала.

Кроме того, промышленно доступным продуктом могут быть полые керамические частицы или материал с малыми диэлектрическими потерями, имеющий такой средний диаметр частиц, как описано выше. Примеры полых керамических частиц включают Thrulya 1110 (полые частицы диоксида кремния, средний диаметр частиц 50 нм), производство фирмы JGC Catalysts and Chemicals Ltd. Кроме того, примеры материала с малыми диэлектрическими потерями включают Biral Al-C20 (золь Al2O3, средний диаметр частиц от 15 до 20 нм), производство фирмы Taki Chemical Co., Ltd., "монокристаллический ультратонкий порошок оксида магния высокой чистоты" 500A (оксид магния, средний диаметр частиц от 45 до 60 нм), производство фирмы Ube Material Industries, Ltd., и "монокристаллический ультратонкий порошок оксида магния высокой чистоты" 2000A (оксид магния, средний диаметр частиц от 190 до 240 нм), производство фирмы Ube Material Industries, Ltd.

Однако, например, оксид алюминия и оксид магния обладают высокой реакционной способностью относительно ортофосфорной кислоты и, следовательно, могут взаимодействовать с ортофосфорной кислотой и, таким образом, исчезают или растворяются в процессе спекания слоя изолирующего покрытия, и, следовательно, невозможно сохранить кристаллическое состояние. Соответственно, в случае, когда в качестве материала с малыми диэлектрическими потерями используется материал, реагирующий с ортофосфорной кислотой, такой как оксид алюминия или оксид магния, предпочтительно, чтобы этот материал находился в состоянии низкой реакционной способности.

Предпочтительно, таким оксидом алюминия или оксидом магния, который находится в состоянии низкой реакционной способности относительно ортофосфорной кислоты, может быть материал, в котором частицы имеют определённую кристаллическую форму. Другими словами, предпочтительно используют материал, в котором частицы не являются аморфными. Более того, особенно предпочтительно используют материал с ультратонкими частицами, имеющими средний диаметр меньше или равный 100 нм. Примеры материалов включают Biral Al-C20, производство фирмы Taki Chemical Co., Ltd., "монокристаллический ультратонкий порошок оксида магния высокой чистоты" 500A, производство фирмы Ube Material Industries, Ltd., упомянутый выше. Biral Al-C20 представляет собой золь оксида алюминия с высокой термостойкостью, то есть, золь оксида алюминия с низкой реакционной способностью, который содержит ультратонкие частицы, имеющие средний диаметр от 15 до 20 нм. Кроме того, "монокристаллический ультратонкий порошок оксида магния высокой чистоты" 500A включает тонкие частицы, который имеют форму близкую к форме монокристалла и имеют средний диаметр частиц от 45 до 60 нм.

Другой способ введения материала с малыми диэлектрическими потерями в слой изолирующего покрытия может быть способом, в котором мелкие частицы осадка материала с малыми диэлектрическими потерями образуются в слое изолирующего покрытия с использованием кристаллизации стекла (в последующем этот способ также называется способом осаждения). В этом случае слой изолирующего покрытия имеет форму стеклокерамики.

В способе осаждения применяется жидкость для обработки покрытия, из которой может осаждаться материал с малыми диэлектрическими потерями; обрабатывающая жидкость наносится на поверхность листа электротехнической стали, на лист электротехнической стали, имеющий форстеритный слой покрытия на поверхности листа, или тому подобное, и затем проводится процесс спекания; после этого, проводится процесс кристаллизации для того, чтобы вызвать осаждение материала с малыми диэлектрическими потерями в слое изолирующего покрытия. Иными словами, в способе осаждения сначала образуется стеклянный слой изолирующего покрытия путем спекания жидкости для обработки покрытия, и после этого, инициируется осаждение кристаллов (кристаллической фазы) материала с малыми диэлектрическими потерями путем осуществления процесса кристаллизации. Примеры кристаллической фазы материала с малыми диэлектрическими потерями включают MgTiO3, Mg2TiO4, MgAl2O4, Nd2Ti2O7, и CaMgSi2O6. В этом случае, исходная композиция жидкости, обрабатывающей покрытие, для осаждения подходящей кристаллической фазы и условия обработки для кристаллизации должны сочетаться соответствующим образом; однако материал с малыми диэлектрическими потерями может быть осажден в однородной и тонко диспергированной форме в слое изолирующего покрытия, и в результате его свойства улучшаются.

Жидкость для обработки покрытия, которая может быть использована в способе осаждения может представлять собой, например, жидкость для обработки покрытия, которая включает, по меньшей мере, одну из солей, выбранных из фосфатов Mg, Ca, Ba, Sr, Zn, Al, Mn, или Co, содержит коллоидный кремнезём и с необязательным использованием добавки.

Например, в случае, когда необходимо осадить кристаллы, такие как MgTiO3 или Nd2Ti2O7, в слое изолирующего покрытия, достаточно использовать жидкость для обработки покрытия, в которой в качестве добавки используют Ti- и/или Nd-содержащие соединения, например, оксид титана и/или оксид неодима, которые могут быть источником Ti и/или Nd.

Кроме того, в случае, когда CaMgSi2O6 или тому подобное необходимо осадить в слое изолирующего покрытия, предпочтительно использовать жидкость для обработки покрытия, в которой относительное содержание фосфатной соли и коллоидного кремнезёма в жидкости для обработки покрытия составляет от 50 до 250 частей по массе коллоидного кремнезёма относительно 100 частей по массе фосфатной соль, в расчете на твёрдое вещество.

В способе осаждения, процесс спекания может быть процессом, в котором осуществляется нагревание, например, при температуре от 800°C до 1000°C в течение от 10 секунд до 120 секунд. Более того, предпочтительно, чтобы в способе осаждения, процесс кристаллизации был процессом, в котором осуществляется нагревание при температуре выше или равной 1050°C, по меньшей мере, в течение 30 секунд.

Диэлектрические свойства изолирующего покрытия можно контролировать, например, путем регулирования содержания полых керамических частиц, которые вводятся в слой изолирующего покрытия, содержания материала с малыми диэлектрическими потерями, который вводится в слой изолирующего покрытия, или количества материала с малыми диэлектрическими потерями, который осаждается в слое. Поскольку эти материалы обладают различными диэлектрическими свойствами, желательно провести эксперимент с целью определения состава жидкости, обрабатывающей покрытие, условий спекания, условий процесса кристаллизации и тому подобное.

Примеры

Пример 1

Сляб кремнийсодержащего стального листа, содержащий в масс.% - C: 0,04%, Si: 3,25%, Mn: 0,08%, растворенный Al: 0,015%, N: 0,006%, S: 0,002%, Cu: 0,05%, и Sb: 0,01%, нагревают при 1250°С в течение 60 минут и после этого подвергают горячей прокатке с образованием горячекатаного листа, имеющего толщину листа 2,4 мм, который затем отжигают при 1000°C в течение 1 минуты. После этого, стальной лист подвергают холодной прокатке до конечной толщины листа 0,27 мм. В последующем стальной лист нагревают от комнатной температуры до 820°C со скоростью нагрева 80°C/с, и таким образом, осуществляется, первичный рекристаллизационный отжиг при 820°С в течение 60 секунд, во влажной атмосфере. В последующем, готовят водную суспензию в сепараторе отжига. В сепараторе отжига содержатся 100 частей по массе MgO и 3 части по массе TiO2, смешанные вместе. Водную суспензию наносят и сушат. Стальной лист нагревают от 300°С до 800°C в течение 100 часов и после этого нагревают до 1200°C со скоростью 50°C/час. Кроме того, проводят окончательный отжиг, который происходит при 1200°С в течение 5 часов, и таким образом, получают текстурированный лист электротехнической стали, на котором сформировался форстеритный слой покрытия.

Затем получают жидкости для обработки покрытия, которые указаны в таблице 1. Средний диаметр частиц добавок определяют с использованием TEM (трансмиссионный электронный микроскоп). В качестве полых частиц диоксида кремния используют продукт Thrulya 1110 (средний диаметр частиц: 50 нм), производство фирмы JGC Catalysts and Chemicals Ltd. В качестве золя Al2O3 используют Biral Al-C20 (средний диаметр частиц: 15 нм), производство фирмы Taki Chemical Co., Ltd. В качестве оксида магния используют "монокристаллический ультратонкий порошок оксида магния высокой чистоты" 500A (средний диаметр частиц: 53 нм) или 2000A (средний диаметр частиц: 210 нм), производство фирмы Ube Материал Industries, Ltd. Кроме того, в качестве сравнительного материала используют золь оксида алюминия Biral Al-L7 (средний диаметр частиц: 8 нм), производство фирмы Taki Chemical Co., Ltd. Biral Al-L7 представляет собой золь аморфного Al2O3, который имеет высокую реакционную способность. Каждую жидкость, обрабатывающую покрытие, наносят с использованием валика для нанесения покрытий на поверхность текстурированного листа электротехнической стали, на котором сформирован форстеритный слой покрытия. Масса покрытия на каждой стороне слоя изолирующего покрытия составляет 4,0 г/м2, в расчете на массу после спекания. Спекание проводят в атмосфере 100% N2, и томление проводят при 900°С в течение 30 секунд.

Описанным выше способом получают текстурированные листы электротехнической стали, имеющие изолирующее покрытие, причем слой изолирующего покрытия образуется на форстеритном слое покрытия. В последующем, изолирующее покрытие на одной поверхности каждого стального листа удаляют путем протравливания, и после этого, прикрепляют электроды на стороне поверхности стального листа, имеющей изолирующее покрытие. Диэлектрические характеристики изолирующего покрытия измеряют с использованием прибора LCR meter E4980A, производство фирмы Keysight Technologies, Inc. Измерения проводят при комнатной температуре (26°C) с использованием метода ёмкостного сопротивления в диапазоне изменения частот от 50 Гц до 1 MГц. Таким образом, определяют величину относительной диэлектрической постоянной при 1000 Гц и тангенс диэлектрических потерь при 1000 Гц. Толщина изолирующего покрытия указана ниже: форстерит слой покрытия имеет толщину 2,0 мкм, слой изолирующего покрытия имеет толщину 2,0 мкм, и общая толщина равна 4,0 мкм.

Дополнительно, части полученного текстурированного листа электротехнической стали, имеющего изолирующее покрытие, были наслоены для того, чтобы образовать сердечник. Был изготовлен трансформатор, включающий такой сердечник и имеющий мощность 30 мегавольт-ампер, и оценен его коэффициент компоновки (B.F.). Поясняется, что коэффициент компоновки представляет собой величину, полученную делением потерь в железе трансформатора на потери в железе текстурированного листа электротехнической стали, имеющего изолирующее покрытие, причем лист электротехнической стали является материалом сердечника трансформатора.

Результаты приведены в таблице 1. Как показано в таблице 1, ясно, что текстурированные листы электротехнической стали, включающие изолирующее покрытие, которое имеет величину относительной диэлектрической постоянной при 1000 Гц меньше или равную 15,0 и тангенс диэлектрических потерь при 1000 Гц меньше или равный 20,0, обладают улучшенным коэффициентом компоновки. Конкретно, все текстурированные листы электротехнической стали имеют коэффициент компоновки, улучшенный приблизительно на 2% или больше, даже по сравнению с листами электротехнической стали №№ 9 и 17, которые обладали наименьшими коэффициентами компоновки среди текстурированных листов электротехнической стали в Сравнительных Примерах. Следовательно, путем конструирования сердечника трансформатора наслоением частей текстурированного листа электротехнической стали, включающего изолирующее покрытие, которое имеет величину относительной диэлектрической постоянной при 1000 Гц меньше или равную 15,0 и тангенс диэлектрических потерь при 1000 Гц меньше или равный 20,0, можно снизить диэлектрические потери трансформатора и коэффициент компоновки.

Пример 2

Сляб кремнийсодержащего стального листа, содержащий в масс.% - C: 0,04%, Si: 3,25%, Mn: 0,08%, растворенный Al: 0,015%, N: 0,006%, S: 0,002%, Cu: 0,05%, и Sb: 0,01%, нагревают при 1350°С в течение 20 минут и после этого подвергают горячей прокатке с образованием горячекатаного листа, имеющего толщину листа 2,2 мм, который затем отжигают при 1000°C в течение 1 минуты. После этого, стальной лист подвергают холодной прокатке до конечной толщины листа 0,23 мм. В последующем стальной лист нагревают от комнатной температуры до 820°C со скоростью нагрева 50°C/с, и таким образом, осуществляется, первичный рекристаллизационный отжиг при 820°С в течение 60 секунд, во влажной атмосфере. В последующем, готовят водную суспензию в сепараторе отжига. В сепараторе отжига содержатся 100 частей по массе MgO и 3 части по массе TiO2, смешанные вместе. Водную суспензию наносят и сушат. Стальной лист нагревают от 300°С до 800°C в течение 100 часов и после этого нагревают до 1200°C со скоростью 50°C/час. Кроме того, проводят окончательный отжиг, который происходит при 1200°С в течение 5 часов, и таким образом, получают текстурированный лист электротехнической стали, на котором сформировался форстеритный слой покрытия.

Затем получают жидкости для обработки покрытия, которые указаны в таблице 2. Средний диаметр частиц добавок определяют с использованием TEM. В качестве золя оксида титана используют TKD-801 (средний диаметр частиц: 6 нм), производство фирмы Tayca Corporation, и в качестве золя оксида неодима используют Biral Nd-C10 (средний диаметр частиц: 5 нм), производство фирмы Taki Chemical Co., Ltd. Каждую жидкость, обрабатывающую покрытие, наносят с использованием валика для нанесения покрытий на поверхность текстурированного листа электротехнической стали, на котором сформирован форстеритный слой покрытия. Масса покрытия на каждой стороне слоя изолирующего покрытия указана в таблице 2, причем варьируется масса после спекания. Указано, что форстеритный слой покрытия имеет толщину 2,0 мкм. Первое спекание проводят при 700°С в течение 60 секунд, причем атмосферой спекания является 100% N2. В последующем проводят второе спекание, как процесс кристаллизации, в условиях, который указаны в таблице 2. Кристаллическую фазу, которая осаждается в слое изолирующего покрытия, определяют с помощью рентгеноструктурного анализа.

Описанным выше способом получают текстурированные листы электротехнической стали, имеющие изолирующее покрытие, причем слой изолирующего покрытия образуется на форстеритном слое покрытия. В последующем, изолирующее покрытие на одной поверхности каждого стального листа удаляют путем протравливания, и после этого, прикрепляют электроды на стороне поверхности стального листа, имеющей изолирующее покрытие. Диэлектрические характеристики изолирующего покрытия измеряют с использованием прибора LCR meter E4980A, производство фирмы Keysight Technologies, Inc. Измерения проводят при комнатной температуре (26°C) с использованием метода ёмкостного сопротивления в диапазоне изменения частот от 50 Гц до 1 MГц. Таким образом, определяют величину относительной диэлектрической постоянной при 1000 Гц и тангенс диэлектрических потерь при 1000 Гц.

Дополнительно, части полученного текстурированного листа электротехнической стали, имеющего изолирующее покрытие, были наслоены для того, чтобы образовать сердечник. Был изготовлен трансформатор, включающий такой сердечник и имеющий мощность 50 мегавольт-ампер, и оценен его коэффициент компоновки (B.F.).

Результаты приведены в таблице 2. Как показано в таблице 2, ясно, что текстурированные листы электротехнической стали, включающие изолирующее покрытие, которое имеет величину относительной диэлектрической постоянной при 1000 Гц меньше или равную 15,0 и тангенс диэлектрических потерь при 1000 Гц меньше или равный 20,0, обладают улучшенным коэффициентом компоновки. Конкретно, все текстурированные листы электротехнической стали имеют коэффициент компоновки, улучшенный на 2% или больше, даже по сравнению с листом электротехнической стали № 1, который обладал наименьшими коэффициентами компоновки среди текстурированных листов электротехнической стали в Сравнительных Примерах. Следовательно, путем конструирования сердечника трансформатора наслоением частей текстурированного листа электротехнической стали, включающего изолирующее покрытие, которое имеет величину относительной диэлектрической постоянной при 1000 Гц меньше или равную 15,0 и тангенс диэлектрических потерь при 1000 Гц меньше или равный 20,0, можно снизить диэлектрические потери трансформатора и коэффициент компоновки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2608914C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2744789C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2540244C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА ТАКОГО ЛИСТА | 2017 |

|

RU2710496C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2576355C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ СНИЖЕНИЯ ПОТЕРЬ В ЖЕЛЕЗЕ | 2012 |

|

RU2578296C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2570591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННЫХ ЛИСТОВ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2716052C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2714729C1 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ | 2011 |

|

RU2531213C1 |

Группа изобретений относится к листу электротехнической стали, имеющему изолирующее покрытие, вариантам способа получения упомянутого листа электротехнической стали, сердечнику трансформатора, изготовленному из упомянутого листа электротехнической стали, и способу изготовления сердечника трансформатора. Лист электротехнической стали, имеющий изолирующее покрытие, содержит изолирующее покрытие, расположенное на по меньшей мере одной из поверхностей листа электротехнической стали и имеющее значение относительной диэлектрической постоянной при 1000 Гц, составляющее 1,0 или более и меньше или равное 15,0, и значение тангенса диэлектрических потерь при 1000 Гц меньше или равное 20,0. Изолирующее покрытие включает слой изолирующего покрытия, содержащий полые керамические частицы диоксида кремния или содержащий материал с малыми диэлектрическими потерями, имеющий коэффициент диэлектрических потерь при 1 MГц меньше или равный 0,10. Обеспечивается лист электротехнической стали с изолирующим покрытием, имеющий относительно малые значения диэлектрической постоянной и тангенса диэлектрических потерь, используемый в качестве материала для сердечника трансформатора для снижения диэлектрических потерь в трансформаторе. 6 н. и 4 з.п. ф-лы, 4 ил., 2 табл., 2 пр.

1. Лист электротехнической стали, имеющий изолирующее покрытие, содержащий изолирующее покрытие, расположенное на по меньшей мере одной из поверхностей листа электротехнической стали, в котором изолирующее покрытие имеет значение относительной диэлектрической постоянной при 1000 Гц, составляющее 1,0 или больше и меньше или равное 15,0, и значение тангенса диэлектрических потерь при 1000 Гц меньше или равное 20,0.

2. Лист электротехнической стали по п. 1, в котором изолирующее покрытие включает слой изолирующего покрытия, содержащий полые керамические частицы диоксида кремния.

3. Лист электротехнической стали по п. 1, в котором изолирующее покрытие включает слой изолирующего покрытия, содержащий материал с малыми диэлектрическими потерями, причем материал с малыми диэлектрическими потерями имеет коэффициент диэлектрических потерь при 1 MГц меньше или равный 0,10.

4. Способ получения листа электротехнической стали, имеющего изолирующее покрытие, по п. 2, включающий:

использование обрабатывающей жидкости для образования слоя изолирующего покрытия, причем обрабатывающая жидкость содержит полые керамические частицы диоксида кремния;

нанесение обрабатывающей жидкости на поверхность листа электротехнической стали или на поверхность листа электротехнической стали, имеющего форстеритный слой покрытия; и

осуществление процесса спекания.

5. Способ получения листа электротехнической стали, имеющего изолирующее покрытие, по п. 3, включающий:

использование обрабатывающей жидкости для образования слоя изолирующего покрытия, причем обрабатывающая жидкость включает материал с малыми диэлектрическими потерями;

нанесение обрабатывающей жидкости на поверхность листа электротехнической стали или на поверхность листа электротехнической стали, имеющего форстеритный слой покрытия; и

осуществление процесса спекания.

6. Способ получения листа электротехнической стали, имеющего изолирующее покрытие, по п. 3, включающий:

использование обрабатывающей жидкости для образования слоя изолирующего покрытия, причем обрабатывающая жидкость представляет собой жидкость, из которой осаждается материал с малыми диэлектрическими потерями;

нанесение обрабатывающей жидкости на поверхность листа электротехнической стали или на поверхность листа электротехнической стали, имеющего форстеритный слой покрытия;

осуществление процесса спекания; и

последующее проведение процесса кристаллизации, чтобы вызвать осаждение материала с малыми диэлектрическими потерями в слое изолирующего покрытия, причем процесс кристаллизации включает проведение нагревания при температуре выше или равной 1050°C по меньшей мере в течение 30 секунд.

7. Сердечник трансформатора, изготовленный из листа электротехнической стали, имеющей изолирующее покрытие, отличающийся тем, что лист электротехнической стали, имеющий изолирующее покрытие, выполнен по любому из пп. 1-3.

8. Способ изготовления сердечника трансформатора, включающий конструирование сердечника посредством наслаивания частей листа электротехнической стали, имеющего изолирующее покрытие, которое расположено на по меньшей мере одной из поверхностей листа электротехнической стали и имеет значение относительной диэлектрической постоянной при 1000 Гц равное 1,0 или больше и меньше или равное 15,0 и тангенс диэлектрических потерь при 1000 Гц меньше или равный 20,0.

9. Способ по п. 8, в котором изолирующее покрытие включает слой изолирующего покрытия, который содержит полые керамические частицы диоксида кремния.

10. Способ по п. 8, в котором изолирующее покрытие включает слой изолирующего покрытия, который содержит материал с малыми диэлектрическими потерями, причем материал с малыми диэлектрическими потерями имеет коэффициент диэлектрических потерь при 1 MГц меньше или равный 0,10.

| JP 2017054997 A, 16.03.2017 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ДЛЯ ЛЕНТОЧНОГО СЕРДЕЧНИКА И ЛЕНТОЧНЫЙ СЕРДЕЧНИК | 2010 |

|

RU2502810C2 |

| Высоковольтный транзисторный переключатель | 1983 |

|

SU1129736A2 |

| JP 8067913 A, 12.03.1996 | |||

| КРЕМНИЙОРГАНИЧЕСКАЯ ЭЛЕКТРОИЗОЛЯЦИОННАЯ ГИДРОФОБНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ | 2012 |

|

RU2496167C1 |

Авторы

Даты

2021-11-12—Публикация

2019-05-20—Подача