Область техники, к которой относится изобретение

Настоящее изобретение относится к текстурированному листу из электротехнической стали, используемому, предпочтительно, для изготовления стального сердечника трансформатора и аналогичных устройств.

Уровень техники

Текстурированный лист из электротехнической стали используется, в основном, для изготовления стального сердечника трансформатора и должен обладать превосходными характеристиками намагничивания, в частности, потери в железе должны быть низкими.

В этом отношении особенно важно, чтобы в структуре стального листа вторично рекристаллизованные зерна имели ориентацию (110) [001], то есть «ориентацию Госса», и содержание примесей в стальном листе было снижено. Поскольку регулировать ориентацию кристаллических зерен и снижать содержание примесей можно только до определенного предела, была разработана технология создания неоднородности на поверхности стального листа физическими методами для дробления магнитных доменов по их ширине, для снижения потерь в железе, т.е. технология измельчения магнитных доменов.

Например, в документе JP S57-2252 B2 (PTL 1) предлагается технология лазерного облучения стального листа в виде готового изделия с целью создания в поверхностном слое стального листа областей с высокой плотностью дислокаций, благодаря чему ширина магнитных доменов уменьшается, и, соответственно, снижаются потери в железе стального листа. В документе JP Н6-072266 B2 (PTL 2) предлагается технология облучения поверхности стального листа электронным пучком с целью регулирования ширины магнитных доменов.

Технология измельчения магнитных доменов, основанная на создании термических деформаций, например, облучение лазерным пучком или облучение электронным пучком, имеет проблему, связанную с повреждением изоляционного покрытия на стальном листе при резком и локальном подводе тепла, в результате чего ухудшаются изоляционные свойства, а именно снижается межслойное сопротивление и выдерживаемое напряжение, а также ухудшается коррозионная стойкость. В связи с вышесказанным, после облучения лазерным пучком или облучения электронным пучком выполняют восстановление покрытия, а именно повторно наносят изоляционное покрытие и выполняют спекание изоляционного покрытия в диапазоне температур, при которых не происходит релаксация термических деформаций. Однако операция восстановления покрытия, являясь дополнительным этапом, повышает общие затраты, кроме того, снижается коэффициент заполнения сердечника, что приводит к ухудшению магнитных свойств и других показателей.

Следует отметить, что при существенном повреждении покрытия стального листа восстановление покрытия известными методами не приводит к восстановлению исходных изоляционных свойств и коррозионной стойкости, а приводит просто к утолщению покрытия. В результате утолщения покрытия снижается коэффициент заполнения сердечника, а также ухудшаются адгезионные свойства и внешний вид листа, следовательно, существенно снижается ценность продукта.

Например, в документах JP S62-49322 B2 (PTL 3), JP Н5-32881 B2 (PTL 4), JP 3361709 B2 (PTL 5) и JP 4091749 B2 (PTL 6) предлагаются технологии создания деформаций, которые в отличие от известных технологий не вызывают повреждения изоляционного покрытия. Согласно указанным технологиям, раскрытым в документах PTL 1-PTL 5, для предотвращения повреждения покрытия применяются конкретные меры, например размывание фокуса пучка или уменьшение мощности пучка, позволяющие снизить фактическую величину термических деформаций, возникающих в стальном листе. Указанные методы даже если позволяют сохранить изоляционные свойства покрытия, однако они приводят к снижению потерь в железе. В документе PTL 6 раскрывается способ снижения потерь в железе посредством облучения с обеих сторон стального листа лазером, который позволяет сохранить изоляционные свойства, но он невыгоден с точки зрения затрат, поскольку облучение с обеих сторон стального листа увеличивает количество этапов обработки.

Перечень ссылочных документов

Патентная литература

PTL 1: документ JP S57-2252 B2.

PTL 2: документ JP Н6-072266 B2.

PTL 3: документ JP S62-49322 B2.

PTL 4: документ JP Н5-32881 B2.

PTL 5: документ JP 3361709 B2.

PTL 6: документ JP 4091749 B2.

Раскрытие изобретения

Техническая проблема

Задача настоящего изобретения состоит в том, чтобы предложить текстурированный лист из электротехнической стали, полученный из стального листа, в котором была проведена обработка по измельчению магнитных доменов посредством создания деформаций, и имеющий изоляционное покрытие, обладающее превосходными изоляционными свойствами и обеспечивающее высокую коррозионную стойкость листа.

Решение проблемы

Для снижения потерь в железе посредством обработки по измельчению магнитных доменов особенно важно после заключительного отжига локально создать в стальном листе достаточные термические деформации. Процесс снижения потерь в железе посредством создания деформаций подробно изложен ниже.

При создании деформаций в стальном листе происходит образование замыкающих доменов. В результате образования замыкающих доменов увеличивается магнитостатическая энергия стального листа, дробление 180° магнитных доменов приводит к снижению возросшей магнитостатической энергии, а также к снижению потерь в железе в направлении прокатки. С другой стороны, замыкающие домены вызывают закрепление доменных стенок, подавляя их смещение, что приводит к увеличенным гистерезисным потерям. Таким образом, предпочтительным является создание локальных деформаций такой величины, чтобы не ослаблялся эффект снижения потерь в железе.

Однако, как описывалось выше, в результате локального облучения интенсивным лазерным пучком или интенсивным электронным пучком повреждается покрытие (форстеритная пленка и изоляционное растягивающее покрытие, сформированное на ней), что приводит к существенному ухудшению изоляционных свойств покрытия и к снижению коррозионной стойкости листа. Следовательно, меры по сокращению потерь в железе приводят к некоторому повреждению покрытия и, таким образом, неизбежно ухудшаются изоляционные свойства покрытия и снижается коррозионная стойкость листа. Однако, как уже описывалось, при существенном повреждении покрытия, нелегко восстановить исходные изоляционные свойства и коррозионную стойкость даже при восстановлении покрытия. В связи с вышесказанным были проведены интенсивные исследования по выявлению причин, не позволяющих восстановить исходные изоляционные свойства и коррозионную стойкость даже при восстановлении покрытия.

Точнее говоря, авторы настоящего изобретения выполнили восстановление покрытия и детально исследовали поврежденную облучением зону, в результате чего установили, что после операции восстановления покрытия стальной лист с ухудшенными изоляционными свойствами и пониженной коррозионной стойкостью имеет следующие особенности:

(i) на поверхности изоляционного покрытия в поврежденной облучением зоне наблюдается множество дефектов, таких как трещины, углубления и т.п.;

(ii) перечисленные дефекты, например трещины, углубления и т.п., наблюдаемые на поверхности изоляционного покрытия, сконцентрированы, главным образом, на центральном участке поврежденной облучением зоны.

Авторы изобретения сделали заключение, что даже после восстановления покрытия не восстанавливаются изоляционные свойства и коррозионная стойкость, поскольку на поверхности покрытия, главным образом, в центральном участке поврежденной облучением зоны имеется множество трещин, углублений и других дефектов. Указанный вывод подтверждается результатами описываемых ниже испытаний коррозионной стойкости, при проведении которых было установлено, что коррозионные поражения первоначально возникают на центральном участке поврежденной облучением зоны.

В связи с вышесказанным авторы изобретения опробовали разнообразные варианты восстановления изоляционных покрытий на стальных листах после проведения обработки по измельчению магнитных доменов при разных условиях. В результате авторы изобретения установили, что можно изготовить текстурированный лист из электротехнической стали с низкими потерями в железе, который после восстановления покрытия имеет превосходные изоляционные свойства и коррозионную стойкость при условии выполнения приведенных ниже требований (a)-(c).

(a) В поврежденной облучением зоне, когда восстановлено покрытие, отношение площади, занятой дефектами, такими как трещины, углубления, и т.п., к общей площади изоляционного покрытия в указанной зоне должно составлять 40% или менее.

(b) Максимальная ширина поврежденной облучением зоны в направлении прокатки должна составлять 250 мкм или менее.

(c) Толщина изоляционного покрытия должна составлять от 0,3 мкм или более до 2,0 мкм или менее.

Основные признаки настоящего изобретения приведены ниже.

(1) Текстурированный лист из электротехнической стали, полученный посредством облучения стального листа высокоэнергетическим пучком с целью создания линейных областей деформаций, продолжающихся в направлении, которое пересекает направление прокатки стального листа, и последующего восстановления изоляционного покрытия на стальном листе, причем

в поврежденной облучением зоне при использовании высокоэнергетического пучка отношение площади, занятой дефектами, такими как трещины, углубления, и т.п., к общей площади изоляционного покрытия в указанной зоне составляет 40% или менее,

максимальная ширина поврежденной облучением зоны в направлении прокатки составляет 250 мкм или менее, и

толщина изоляционного покрытия составляет от 0,3 мкм или более до 2,0 мкм или

менее.

(2) Текстурированный лист из электротехнической стали по пункту (1), в котором линейные области деформаций продолжаются под углом 30° или менее относительно направления, ортогонального направлению прокатки.

(3) Способ улучшения параметра потерь в железе текстурированного листа из электротехнической стали включает:

облучение стального листа высокоэнергетическим пучком для создания в стальном листе линейных областей деформаций, продолжающихся в направлении, которое пересекает направление прокатки стального листа;

нанесение жидкого покрытия на поверхность стального листа после создания деформаций, причем жидкое покрытие включает, в основном, фосфат алюминия и хромовую кислоту и не содержит коллоидного диоксида кремния; и

спекание жидкого покрытия с целью восстановления изоляционного покрытия на стальном листе, проводимое при следующих условиях: скорость нагрева 50°C/с или менее в температурном диапазоне от 260°C или более до 350°C или менее.

(4) Способ улучшения параметра потерь в железе текстурированного листа из электротехнической стали согласно (3), включающий:

облучение высокоэнергетическим пучком текстурированного листа из электротехнической стали, полученного из холоднокатаного листа, подвергнутого рекристаллизационному отжигу и последующему заключительному отжигу,

азотирование холоднокатаного листа во время или после первичного рекристаллизационного отжига.

Полезный эффект изобретения

Согласно настоящему изобретению, текстурированный лист из электротехнической стали с изоляционным покрытием, обладающим превосходными изоляционными свойствами и обеспечивающим высокую коррозионную стойкость, можно с небольшими затратами получить из стального листа, в котором была проведена обработка по измельчению магнитных доменов посредством создания деформаций.

Краткое описание чертежей

Настоящее изобретение далее будет описываться со ссылкой на прилагаемые чертежи.

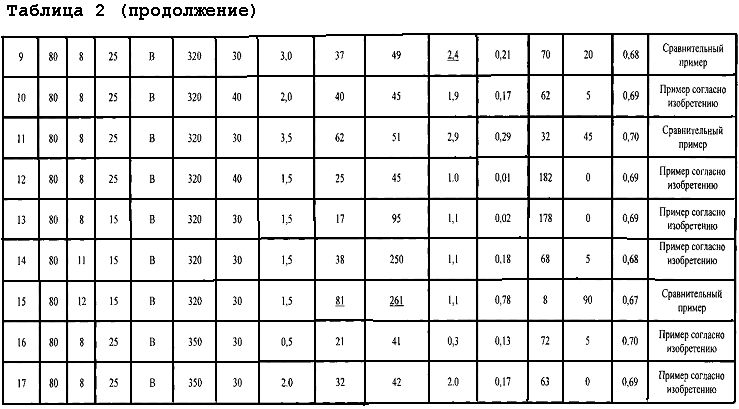

Фиг. 1 - дефекты, присутствующие на поверхности изоляционного покрытия в поврежденной облучением зоне.

Осуществление изобретения

Как отмечалось выше, текстурированный лист из электротехнической стали согласно настоящему изобретению после восстановления покрытия отвечает приведенным ниже требованиям (a)-(c).

(a) В поврежденной облучением зоне, когда восстановлено покрытие, отношение площади, занятой дефектами, такими как трещины, углубления, и т.п., к общей площади изоляционного покрытия в указанной зоне должно составлять 40% или менее.

(b) Максимальная ширина поврежденной облучением зоны в направлении прокатки должна составлять 250 мкм или менее.

(c) Толщина изоляционного покрытия должна составлять от 0,3 мкм или более до 2,0 мкм или менее.

(а) В поврежденной облучением зоне, когда восстановлено покрытие, отношение площади, занятой дефектами, к общей площади изоляционного покрытия в указанной зоне должно составлять 40% или менее.

Следует отметить, что исследование поверхности стального листа после облучения высокоэнергетическим пучком, например лазерным пучком, электронным пучком и т.п., проводили с помощью оптического микроскопа или электронного микроскопа, при этом выявляли участок поверхности, облученной лазерным пучком или электронным пучком, на котором покрытие было расплавлено или отслоилось, то есть выявляли так называемую поврежденную облучением зону. На фиг. 1(a) показаны поврежденные облучением зоны Rp при проведении точечного облучения, а на фиг. 1(b) показана поврежденная облучением зона RL при проведении линейного облучения. Следует отметить, что даже после восстановления покрытия, края указанных поврежденных облучением зон можно различить под микроскопом, если покрытие не очень толстое. Даже, если края невозможно различить, поврежденные облучением зоны можно распознать на пространственном изображении интенсивности Fe с помощью электронного микрозондового анализа, или по контрасту на изображении в отраженных электронах.

После выполнения восстановления покрытия на стальном листе, в котором созданы деформации, крайне важно подавить, насколько это возможно, трещины 2 и углубления 3, возникшие на поверхности изоляционного покрытия 1 в вышеупомянутых поврежденных облучением зонах Rp и RL, показанных на фиг. 1(a) и 1(b). Другими словами, отношение площади, занятой дефектами, такими как трещины 2 и углубления 3 в поврежденной облучением зоне Rp или RL, к общей площади изоляционного покрытия в указанной зоне должно составлять 40% или менее.

Причина состоит в том, что трещины или углубления, которые присутствуют на поверхности изоляционного покрытия, инициируют возникновение коррозионных повреждений. Указанные дефекты, присутствующие на поверхности стального листа, увеличивают шероховатость поверхности, что оказывает неблагоприятное влияние на изоляционные свойства стальных листов, поскольку электрический потенциал концентрируется локально. Согласно описываемым ниже примерам было установлено, что, если отношение площади, занятой указанными дефектами, к общей площади изоляционного покрытия в поврежденной облучением зоне составляет 40% или менее, сохраняются надлежащие изоляционные свойства и требуемая коррозионная стойкость.

Следует отметить, что трещины 2 и углубления 3 являются примерами типичных дефектов, из-за конфигурации которых поверхность изоляционного покрытия на стальном листе после проведения восстановления покрытия не является гладкой, причем глубина трещин или углублений, наблюдаемых на участках поверхности покрытия, составляет 0,3 мкм или более.

Площадью, занятой дефектом, например, в виде трещины, считается площадь геометрической фигуры, которая охватывает наиболее удаленные края площади, занятой трещиной (при этом остроконечные вершины фигуры, представляющей собой многоугольник, соединены с образованием острых углов), как показано на фиг. 1. Площадью, занятой углублением, считается фактическая площадь самого углубления. Доля суммарной площади, занятой трещинами и углублениями в поврежденных облучением зонах, определяется как отношение площади, занимаемой дефектами на изоляционном покрытии, к площади поврежденных облучением зон, которое проводилось высокоэнергетическим пучком. Вышеупомянутую площадь определяли усреднением результатов измерений, выполненных при 500- кратном или большем увеличении в пяти или более местах на образцах размером 100 мм (ширина) на 400 мм в направлении прокатки.

(b) Максимальная ширина поврежденной облучением зоны в направлении прокатки должна составлять 250 мкм или менее

Как показано на фиг. 1, максимальная ширина D вышеупомянутой поврежденной облучением зоны в направлении прокатки составляет 250 мкм или менее. Как описывалось выше, после проведения восстановления покрытия на стальном листе на поверхности изоляционного покрытия в центре поврежденных облучением зон наблюдается множество дефектов, таких как трещины. Как полагают, при облучении поверхности листа пучком наибольший подвод тепла наблюдается в центральном участке поврежденной облучением зоны, в результате чего поврежденная облучением зона в поперечном сечении приобретает форму кратера. В связи с этим, при нанесении жидкого покрытия на центральном участке образуется более толстая покрывающая пленка, чем на краевых участках. Причина возникновения на поверхности покрытия дефектов, таких как трещины и углубления, состоит в том, что в процессе спекания отверждение покрытия начинается с поверхности, при этом внутри покрытия остаются пары растворителя. Под действием оставшихся внутри покрытия паров растворителя происходит вспенивание покрытия. Внутри толстого жидкого покрытия затвердевание происходит значительно медленнее, чем на поверхности, что является причиной вспенивания и образования дефектов. Следовательно, после спекания покрытия множество дефектов возникает на центральном участке поврежденной облучением зоны, где жидкое покрытие имеет большую толщину.

Авторы изобретения установили, что предпочтительным является уменьшение площади центрального участка поврежденной облучением зоны посредством уменьшения максимальной ширины поврежденной облучением зоны в направлении прокатки. Причина состоит в том, что, как показали наблюдения, при изменении ширины поврежденной облучением зоны в направлении прокатки, существенно не изменяется ширина участка поврежденной облучением зоне (края зоны), на котором в покрытии отсутствуют дефекты. Таким образом, посредством уменьшения ширины поврежденной облучением зоны можно уменьшить ширину центрального участка без неблагоприятного эффекта. При проведении экспериментов по изменению максимальной ширины поврежденной облучением зоны авторы изобретения установили, что если максимальная ширина поврежденной облучением зоны составляет 250 мкм или менее, обеспечивается покрытие с малым количеством поверхностных дефектов.

Максимальную ширину определяли усреднением результатов измерений, выполненных при 500-кратном или большем увеличении в пяти или более местах на образцах размером 100 мм (ширина) на 400 мм в направлении прокатки.

(c) Толщина изоляционного покрытия должна составлять от 0,3 мкм или более до 2,0 мкм или менее.

Толщину изоляционного покрытия измеряли на поперечном шлифе, вырезанном из стального листа на участке вне поврежденной облучением зоны. Когда изоляционное покрытие на стальном листе, сформированное до облучения лазерным пучком или электронным пучком, и восстановленное изоляционное покрытие имеют одинаковый состав, указанные покрытия чрезвычайно трудно различить. В этом случае 1/2 общей толщины изоляционного напряженного покрытия и восстановленного покрытия принимают за толщину восстановленного покрытия.

Толщину изоляционного покрытия определяли усреднением результатов измерений, выполненных при 500-кратном или большем увеличении в пяти или более местах на образцах размером 100 мм (ширина) на 400 мм в направлении прокатки.

Причина установления толщины изоляционного покрытия в диапазоне от 0,3 мкм или более до 2,0 мкм или менее состоит в том, что, как указано выше, поверхностные дефекты легче образуются при большой толщине восстановленного покрытия. При большой толщине покрытия также снижается коэффициент заполнения сердечника и ухудшаются магнитные свойства. В результате проведенных исследований установлено, что толщина восстановленного покрытия должна составлять 2,0 мкм или менее. Кроме того, для восстановления коррозионной стойкости, толщина восстановленного покрытия должна составлять 0,3 мкм или более.

Далее описывается способ изготовления стального листа в соответствии с вышеупомянутыми требованиями.

Следует отметить, что в технологии обработки по измельчению магнитных доменов предусмотрено облучение высокоэнергетическим пучком, например лазерным пучком или электронным пучком, при котором за счет фокусирования пучка можно обеспечить подвод значительной энергии. Известно, что вместо лазерного облучения или облучения электронным пучком при осуществлении обработки по измельчению доменов может применяться облучение струей плазмы. Однако чтобы потери в железе соответствовали требованиям, согласно настоящему изобретению предпочтительным является применение лазерного облучения или облучения электронным пучком.

При описании технологий обработки по измельчению магнитных доменов в первую очередь будет рассматриваться лазерное облучение.

Источник лазерного излучения конкретно не ограничен и может представлять собой волоконный лазер, лазер на диоксиде углерода CO2, лазер на алюмоиттриевом гранате, и т.п., однако для осуществления изобретения выбран лазер непрерывного облучения. Лазеры с импульсной генерацией излучения, например лазеры с модуляцией добротности, единовременно испускают большое количество энергии, что приводит к существенному повреждению покрытия и затрудняет поддержание ширины поврежденной облучением зоны в пределах установленного настоящим изобретением диапазона, хотя достигается требуемый эффект рафинирующей обработки магнитных доменов.

При проведении лазерного облучения средняя мощность P (Вт) лазерного излучения, скорость V (м/с) сканирования пучка и диаметр d (мм) пучка конкретно не ограничены, если максимальная ширина поврежденной облучением зоны в направлении прокатки удовлетворяет вышеупомянутым требованиям. Однако, чтобы достигался требуемый эффект рафинирующей обработки магнитных доменов, подвод тепловой энергии P/V на единицу длины, предпочтительно, должен составлять более 10 Вт·с/м. Стальные листы можно облучать непрерывно или точечно. Способ создания точечных деформаций реализуется посредством быстрого сканирования пучка с остановкой в определенных точках, расположенных на заданном расстоянии, в которых проводится непрерывное облучение стального листа, продолжительность которого установлена настоящим изобретением, после чего сканирование продолжается. При точечном облучении интервал между точками составляет, предпочтительно, 0,40 мм или менее, поскольку при слишком большом интервале снижается эффект обработки по измельчению магнитных доменов.

Расстояние в направлении прокатки между проходами лазерного пучка при проведении обработки по измельчению магнитных доменов посредством лазерного облучения не связано со свойствами стального листа, установленными согласно настоящему изобретению, однако для повышения эффекта обработки по измельчению магнитных доменов указанный интервал устанавливают, предпочтительно, от 3 мм до 5 мм. Кроме того, направление облучения ориентировано под углом, составляющим, предпочтительно, 30° или менее относительно направления, ортогонального направлению прокатки, и, предпочтительнее, направление облучения ортогонально направлению прокатки.

Далее будут рассматриваться условия обработки по измельчению магнитных доменов посредством облучения электронным пучком.

При облучении электронным пучком ускоряющее напряжение E (кВ), ток I (мА) пучка и скорость V (м/с) сканирования пучка конкретно не ограничены, если максимальная ширина поврежденной облучением зоны в направлении прокатки удовлетворяет вышеупомянутым требованиям. Однако, чтобы достигался требуемый эффект рафинирующей обработки магнитных доменов, подвод тепловой энергии Ε×I/V, на единицу длины должен составлять, предпочтительно, более 6 Вт·с/м. Что касается степени разрежения (давления в рабочей камере), то давление в рабочей камере, в которой проводится облучение стального листа электронным пучком, составляет, предпочтительно 2 Па или менее. При снижении степени разрежения (то есть повышении давления в камере) остаточный газ вызывает расфокусировку пучка при проходе от электронной пушки к стальному листу, в результате чего снижается эффект обработки по измельчению магнитных доменов. Стальные листы можно облучать непрерывно или точечно. Способ создания точечных деформаций реализуется посредством быстрого сканирования пучка с остановкой в определенных точках, расположенных на заданном расстоянии, в которых проводится непрерывное облучение стального листа, продолжительность которого установлена настоящим изобретением, после чего сканирование продолжается. Для осуществления указанного процесса облучения электронным пучком может использоваться усилитель большой мощности для изменения напряжения дифракционного электронного пучка. При точечном облучении интервал между точками составляет, предпочтительно, 0,40 мм или менее, поскольку при слишком большом интервале снижается эффект обработки по измельчению магнитных доменов.

Расстояние в направлении прокатки между проходами лазерного пучка при проведении обработки по измельчению магнитных доменов посредством лазерного облучения не связано со свойствами стального листа, установленными согласно настоящему изобретению, однако для повышения эффекта обработки по измельчению магнитных доменов указанное расстояние устанавливают, предпочтительно, от 3 мм до 5 мм. Кроме того, направление облучения ориентировано под углом, составляющим, предпочтительно, 30° или менее относительно направления, ортогонального направлению прокатки, и, предпочтительнее, направление облучения ортогонально направлению прокатки.

Далее будут описываться композиция жидкого покрытия для восстановления изоляционного покрытия, а также условия спекания жидкого покрытия. Должны удовлетворяться условия (i)-(iii) приведенные ниже.

(i) Композиция жидкого покрытия, в основном, включает фосфат алюминия и хромовую кислоту и не содержит коллоидного диоксида кремния.

(ii) Температура спекания: в диапазоне от 260°C или выше до 350°C или ниже.

(iii) Скорость нагрева во время спекания: 50°C/с или менее.

Эффект обработки по измельчению магнитных доменов посредством лазерного облучения или облучения электронным пучком достигается в результате создания термических деформаций. В результате спекания при высокой температуре происходит релаксация деформаций и, соответственно, снижается эффект обработки по измельчению магнитных доменов. Поэтому необходимо проводить спекание при температуре 500°C или ниже. Кроме того, чтобы плотность возникающих поверхностных дефектов, таких как трещины или углубления на поверхности покрытия, удовлетворяла вышеописанным требованиям, предъявляемым к стальным листам, необходимо во время спекания не допустить первоочередного затвердевания поверхности покрытия и не допустить присутствия остаточного пара растворителя. Для создания указанных условий во время спекания важно в пределах диапазона формирования изоляционного покрытия обеспечить низкую температуру, например 350°C или ниже и низкую скорость нагрева, например, 50°C/с или ниже.

Если температура спекания превышает 350°C, вода, используемая в качестве растворителя, испаряется в первую очередь с поверхности покрытия, что является причиной возникновения дефектов. С другой стороны, если температура спекания ниже 260°C, реакция формирования покрытия не протекает.

Если скорость нагрева превышает 50°C/с, распределение температуры в растворителе становится неравномерным, в результате чего поверхность покрытия затвердевает в первую очередь. Нижний предел скорости нагрева конкретно не ограничен, однако с точки зрения производительности нижний предел скорости нагрева, предпочтительно, составляет 5°C/с.

Для снижения температуры спекания важно, чтобы композиция жидкого покрытия в основном включала фосфат алюминия и хромовую кислоту и не содержала коллоидного диоксида кремния. Нет никакой необходимости вводить в состав жидкого покрытия коллоидный диоксид кремния, который создает напряжения, поскольку первоначально на поверхность стального листа уже было нанесено изоляционное растягивающее покрытие. Используя жидкое покрытие указанного состава можно восстановить первоначальное покрытие и изоляционные свойства. При отсутствии коллоидного диоксида кремния в композиции жидкого покрытия можно проводить низкотемпературное спекание, причем благодаря созданию напряжений растяжения поддерживается эффект обработки по измельчению магнитных доменов.

Кроме вышеперечисленных условий, способ изготовления текстурированного листа из электротехнической стали согласно настоящему изобретению конкретно не ограничен, в дальнейшем описании приводится химический состав стали, рекомендуемый как предпочтительный, и способ изготовления текстурированного стального листа, наряду с положениями, изложенными в настоящем изобретении.

Согласно настоящему изобретению в химический состав стали могут входить Al и N в соответствующем количестве для образования ингибитора, например ингибитора на основе AlN, или могут входить Μn и Se и/или S в соответствующем количестве для образования ингибитора на основе MnS·MnSe. Несомненно, указанные ингибиторы могут использоваться вместе.

При этом содержание каждого из элементов Al, N, S и Se, предпочтительно, составляет: Al: от 0,01 мас. % до 0,065 мас. %; N: от 0,005 мас. % до 0,012 мас. %; S: от 0,005 мас. % до 0,03 мас. % и Se: от 0,005 мас. % до 0,03 мас. %.

Настоящее изобретение применимо также к текстурированному листу из электротехнической стали с ограниченным содержанием Al, N, S и Se, в которой не образуется ингибитор.

При этом содержание каждого из указанных элементов Al, N, S и Se, предпочтительно составляет: Al: 100 мас. ppm или менее; N: 50 мас. ppm или менее; S: 50 мас. ppm или менее и Se: 50 мас. ppm или менее.

Содержание других основных компонентов и дополнительных компонентов, вводимых при необходимости, представлено ниже.

C: 0,08 мас. % или менее

Если в стали исходное содержание С превышает 0,08 мас. %, то в процессе обезуглероживания трудно снизить содержание С до 50 мас. ppm или менее, то есть до значения, при котором в процессе изготовления листа не будет происходить магнитное старение. Поэтому предпочтительным является содержание C в стали 0,08 мас. % или менее. Нет необходимости устанавливать конкретный нижний предел содержания C, поскольку вторичная рекристаллизация может происходить даже в материале, не содержащем C.

Si: от 2,0 мас. % до 8,0 мас. %

Кремний (Si) является элементом, эффективно повышающим электрическое сопротивление стали, а также снижающим потери в железе. Однако при содержании Si в стали менее 2,0 мас. % трудно достичь требуемого эффекта снижения потерь в железе. С другой стороны, при содержании (Si), превышающем 8,0 мас. %, значительно ухудшается формуемость стали и снижается плотность магнитного потока в стали. Таким образом, содержание Si в стали установлено, предпочтительно, в диапазоне от 2,0 мас. % до 8,0 мас. %.

Mn: от 0,005 мас. % до 1,0 мас. %

Марганец (Mn), предпочтительно, добавляют для улучшения обрабатываемости стали в горячем состоянии. Однако при содержании Mn в стали, составляющем менее 0,005 мас. %, не достигается требуемая обрабатываемость стали. С другой стороны, при содержании Mn в стали, превышающем 1,0 мас. %, ухудшается плотность магнитного потока в готовом стальном листе. Соответственно, содержание Mn в стали установлено, предпочтительно, в диапазоне от 0,005 мас. % до 1,0 мас. %.

Кроме вышеперечисленных основных компонентов в состав стали могут быть включены дополнительные элементы, которые, как полагают, способствуют улучшению магнитных свойств.

Вводится, по меньшей мере, один элемент, выбранный из перечисленных Ni: от 0,03 мас. % до 1,50 мас. %; Sn: от 0,01 мас. % до 1,50 мас. %,; Sb: от 0,005 мас. % до 1,50 мас. %; Си: от 0,03 мас. % до 3,0 мас. %; P: от 0,03 мас. % до 0,50 мас. %; Mo: от 0,005 мас. % до 0,10 мас. % и Cr: от 0,03 мас. % до 1,50 мас. %.

Никель (Ni) является элементом, который полезен для улучшения структуры горячекатаного стального листа и, таким образом, для улучшения его магнитных свойств. Однако при содержании Ni в стали, составляющем менее 0,03 мас. %, не достигается требуемый эффект улучшения магнитных свойств, а при содержании Ni в стали, превышающем 1,50 мас. %, вторичная рекристаллизация стали является нестабильной, что приводит к ухудшению магнитных свойств стали. Таким образом, содержание Ni в стали установлено, предпочтительно, в диапазоне от 0,03 мас. % до 1,50 мас. %.

Кроме того, олово (Sn), сурьма (Sb), медь (Cu), фосфор (P), хром (Cr) и молибден (Mo) считаются полезными элементами с точки зрения улучшения магнитных свойств стали. Однако, если содержание в стали каждого из перечисленных элементов не достигает вышеупомянутого нижнего предела, не обеспечивается требуемый эффект улучшения магнитных свойств стали; если содержание каждого из перечисленных элементов превышает вышеупомянутый верхний предел, затормаживается рост вторичных рекристаллизованных зерен стали. Таким образом, содержание в стали каждого из указанных элементов установлено, предпочтительно, в пределах соответствующих диапазонов, указанных выше. Остальное в составе стали представляет собой железо Fe и неизбежные примеси, которые внедряются во время процесса изготовления.

Из стального материала, имеющего химический состав, откорректированный, предпочтительно, как указывалось выше, может быть изготовлен сляб обычной разливкой в слитки или непрерывной разливкой, либо может быть изготовлен тонкий сляб или утоненная стальная отливка толщиной 100 мм или менее непрерывной разливкой и прямой прокаткой. Сляб может быть подвергнут горячей прокатке после предварительного нагрева, либо может быт подвергнут горячей прокатке непосредственно после литья без проведения дополнительного нагрева. После проведения, при необходимости, отжига горячей полосы, проводят однократную холодную прокатку или двухкратную холодную прокатку, либо многократную холодную прокатку с промежуточным отжигом для получения из стального материала холоднокатаного листа с окончательной толщиной. После того как холоднокатаный лист был подвергнут первичному рекристаллизационному отжигу (обезуглероживающему отжигу) и заключительному отжигу, на поверхность холоднокатаного листа наносят изоляционное напряженное покрытие и выполняют выравнивающий отжиг для получения текстурированного листа из электротехнической стали с изоляционным покрытием. Далее проводят рафинирующую обработку магнитных доменов посредством лазерного облучения или облучения электронным пучком текстурированного листа из электротехнической стали. На следующем этапе выполняют восстановление изоляционного покрытия в соответствии с вышеупомянутыми требованиями и, таким образом, получают продукт согласно настоящему изобретению.

При проведении основного рекристаллизационного отжига (обезуглероживающего отжига) или после него может быть выполнено азотирование для усиления функции ингибитора за счет увеличения содержания азота в диапазоне от 50 ppm или более до 1000 ppm или менее. Если перед проведением рафинирующей обработки магнитных доменов лазерным облучением или облучением электронным пучком выполнялось указанное азотирование, то повреждение покрытия будет сильнее, чем при обработке по измельчению доменов без предшествующего азотирования, и после восстановления покрытия коррозионная стойкость и изоляционные свойства будут значительно ниже. Соответственно, применение настоящего изобретения является наиболее целесообразным, когда процесс изготовления текстурированного стального листа включает операцию азотирования. Хотя причина окончательно не выяснена, считается, что происходит структуры основного покрытия, сформированного во время заключительный отжиг, что приводит к усилению отслаивания.

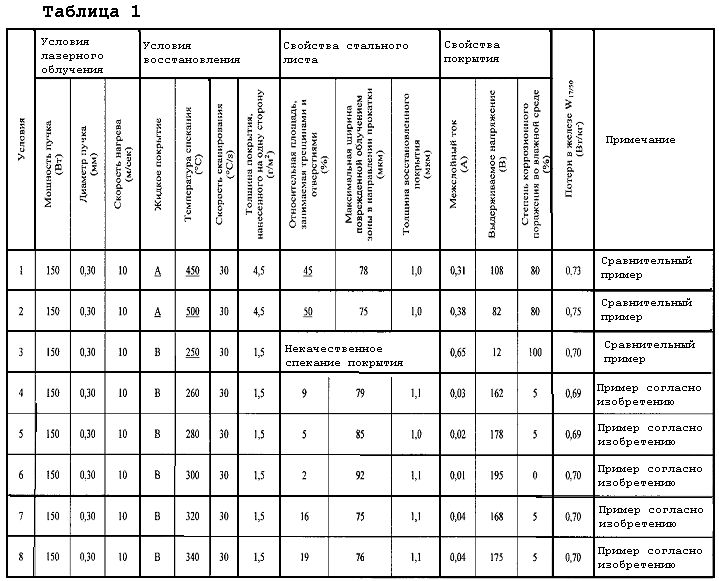

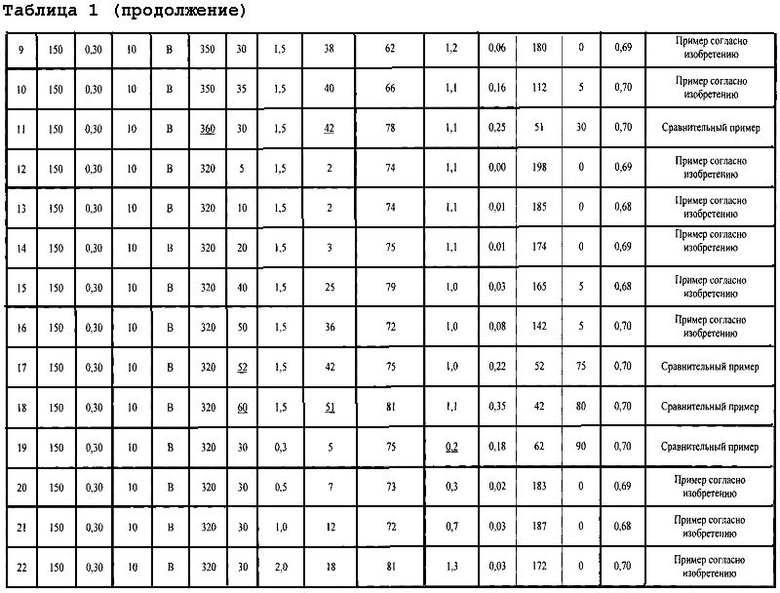

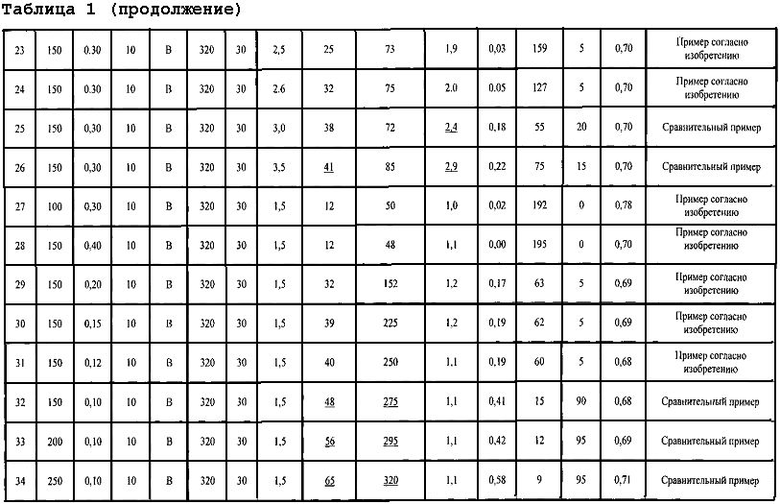

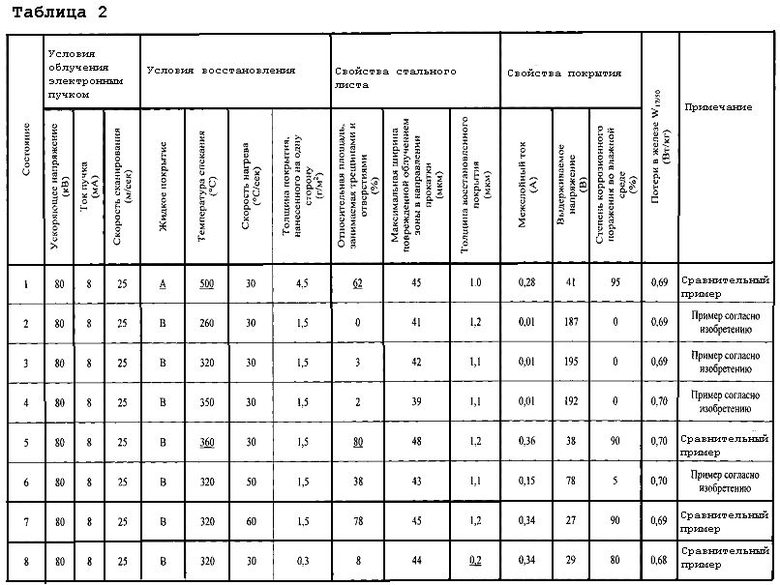

Пример 1

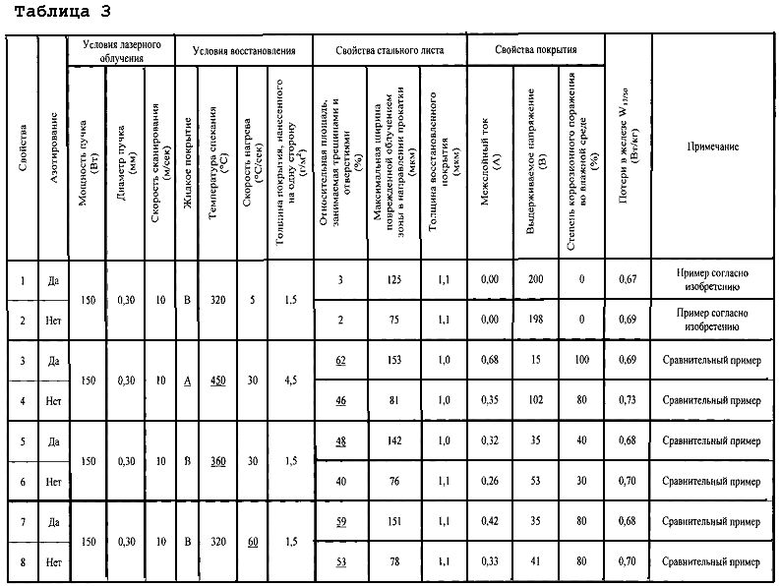

Для изготовления текстурированных листов из электротехнической стали холоднокатаные листы, имеющие окончательную толщину 0,23 мм и содержащие Si: 3,2 мас. %; Mn: 0,08 мас. %; Ni: 0,01 мас. %; Al: 35 ppm; Se: 100 ppm; S: 30 ppm; С: 550 ppm; O: 16 ppm и N: 25 ppm, подвергали обезуглероживанию. Затем проводили основной рекристаллизационный отжиг и наносили отжиговый сепаратор, содержащий MgO в качестве основного компонента, для выполнения окончательного отжига, включающего вторичную рекристаллизацию и рафинирование стали, в результате чего получали текстурированные листы из электротехнической стали с форстеритной пленкой. Затем на стальные листы наносили описываемое ниже жидкое покрытие A и проводили спекание при температуре 800°C для получения изоляционного покрытия. Далее проводили обработку по измельчению магнитных доменов, применяя последовательное непрерывное лазерное облучение волоконным лазером, или применяя облучение электронным пучком, проводимое точечно с интервалом 0,32 мм между точками перпендикулярно направлению прокатки, и с интервалом 3 мм между проходами в направлении прокатки. В таблице 1 приведены условия облучения непрерывным лазером, а в таблице 2 приведены условия облучения электронным пучком. В результате был получен материал, имеющий магнитную индукцию B8 в диапазоне от 1,92 Тл до 1,94 Тл.

Затем при условиях, приведенных в таблице 1 и таблице 2, выполняли восстановление изоляционного покрытия с двух сторон стальных листов. Приготавливали описываемые ниже жидкие покрытия двух типов и наносили их по отдельности на поверхность листов.

Жидкое покрытие А представляет собой смесь, содержащую 100 см3 20% водной дисперсии коллоидного диоксида кремния, 60 см3 50% водного раствора фосфата алюминия, 15 см3 приблизительно 25% водного раствора хромата магния и 3 г борной кислоты.

Жидкое покрытие В представляет собой смесь, содержащую 60 см3 50% водного раствора фосфата алюминия, 15 см3 приблизительно 25% водного раствора хромата магния, 3 г борной кислоты и 100 см3 воды (без коллоидного диоксида кремния).

Затем определяли межслойное сопротивление/ток, выдерживаемое напряжение, степень коррозионного поражения во влажной среде; кроме того, определяли потери в железе W17/50 при 1,7 Тл и 50 Гц с помощью измерительного устройства SST (тестера отдельного листа). В таблице 1 и таблице 2 приведены результаты измерений. Далее описываются методы определения межслойного сопротивления/тока, выдерживаемого напряжения и степени коррозионного поражения во влажной среде.

Межслойное сопротивление/ток

Использовали метод A измерения межслойного сопротивления согласно документу JIS-C2550. Межслойное сопротивление/ток определяли на основе измерений общего тока.

Выдерживаемое напряжение

Один электрод был подсоединен к краю стального образца, а другой электрод подсоединен к контакту, имеющему диаметр 25 мм и массу 1 кг. Контакт устанавливали на поверхности образца, и на него постепенно подавали напряжение. Во время электрического пробоя регистрировали напряжение. Измерение напряжения проводили в пяти точках при изменении местоположения контакта на поверхности образца. Средняя величина принималась за выдерживаемое напряжение.

Степень коррозионного поражения во влажной среде

В поврежденной облучением зоне определяли визуально степень коррозионного поражения во влажной среде после выдержки образцов в течение 48 часов при температуре 50°C и влажности 98%.

Как показано в таблице 1 и таблице 2, если поврежденная облучением зона соответствует требованиям, установленным в настоящем изобретении, как до восстановления изоляционного покрытия, так и после его восстановления посредством нанесения тонкого покрытия, стальные листы удовлетворяют требованиям отгрузочных нормативов, имея следующие характеристики: ток 0,2 A или менее, характеризующий межслойное сопротивление, выдерживаемое сопротивление 60 B или более и чрезвычайно низкие потери в железе W17/50, составляющие 0,70 Вт/кг или менее.

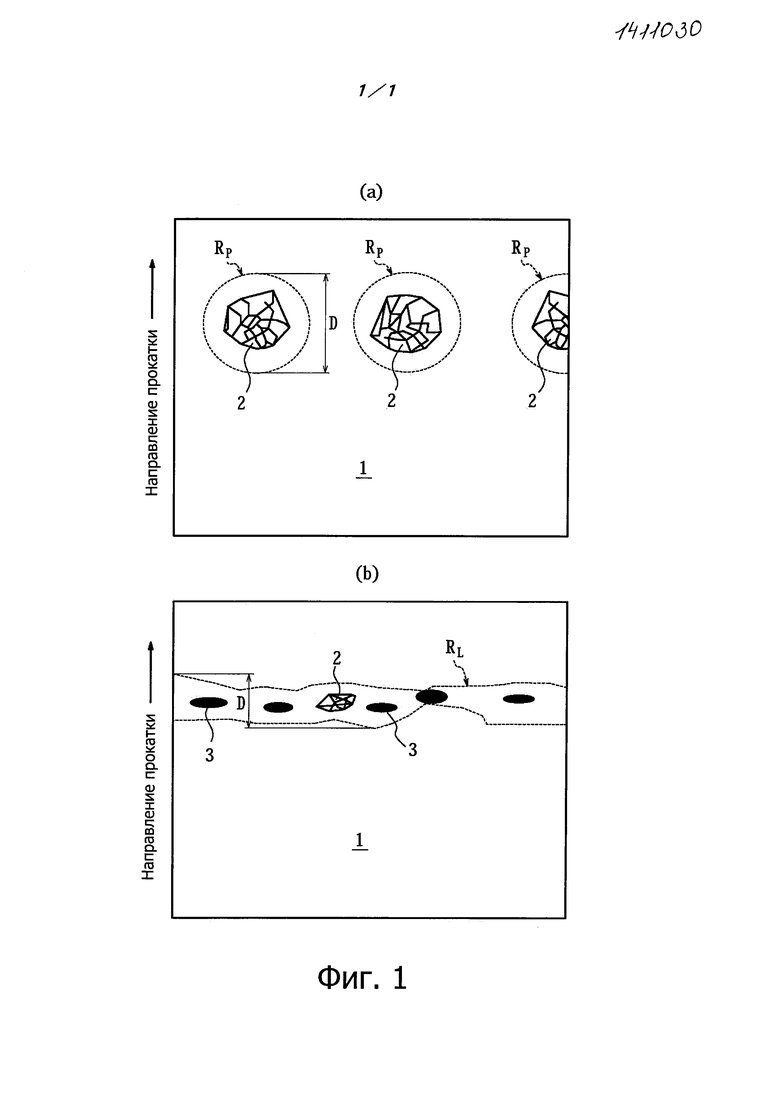

Пример 2

Для изготовления текстурированных листов из электротехнической стали холоднокатаные листы, имеющие окончательную толщину 0,23 мм и содержащие Si: 3 мас. %; Mn: 0.08 мас. %; Ni: 0.01 мас. %; Al: 35 ppm; Se: 100 ppm; S: 30 ppm; C: 550 ppm; O: 16 ppm и N: 25 ppm, подвергали обезуглероживанию. После основного рекристаллизационного отжига проводили азотирование, свернутые в кольцо холоднокатаные листы обработке в соляной ванне периодического действия для повышения содержания N в стали до 550 ppm. Затем наносили отжиговый сепаратор, содержащий MgO в качестве основного компонента, для выполнения окончательного отжига, включающего вторичную рекристаллизацию и рафинирование стали, в результате чего получали текстурированные листы из электротехнической стали с форстеритной пленкой. Затем на текстурированные листы из электротехнической стали наносили жидкое покрытие А, описанное выше в примере 1, и проводили спекание при температуре 800°C для получения изоляционного покрытия. Далее проводили обработку по измельчению магнитных доменов, применяя последовательное непрерывное лазерное облучение волоконным лазером перпендикулярно направлению прокатки с интервалом 3 мм между проходами в направлении прокатки. В результате был получен лист, имеющий магнитную индукцию B8 в диапазоне от 1,92 Тл до 1,94 Тл.

Кроме того, при условиях, приведенных в таблице 3, после проведения рафинирующей обработки магнитных доменов выполняли восстановление изоляционного покрытия с двух сторон стальных листов. Приготавливали описанные выше в примере 1 жидкие покрытия двух типов (жидкие покрытия A и B) и наносили их по отдельности на поверхность листов.

Затем определяли межслойное сопротивление/ток, выдерживаемое напряжение, степень коррозионного поражения во влажной среде; кроме того, определяли потери в железе W17/50 при 1,7 Тл и 50 Гц с помощью измерительного устройства SST (тестера отдельного листа). В таблице 3 приведены результаты измерения. Следует отметить, что определение межслойного сопротивления/тока, выдерживаемого напряжения и степени коррозионного поражения во влажной среде выполняли, как описано выше.

Как показано в таблице 3, если характеристики азотированного материала находятся вне диапазона, установленного в настоящем изобретении, материал по изоляционным свойствам и коррозионной стойкости уступает материалу, не подвергнутому азотированию. Если характеристики азотированного материала находятся в пределах диапазона, установленного в настоящем изобретении, то материал по изоляционным свойствам и коррозионной стойкости не отличается от материала, не подвергнутого азотированию, что свидетельствует об эффективности применения настоящего изобретения.

Перечень ссылочных позиций

Rp, RL: Поврежденная облучением зона

1: Изоляционное покрытие

2: Трещина

3: Углубление

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2569269C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2576282C2 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2576355C1 |

| ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРИРОВАННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОГО СЕРДЕЧНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2597190C1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2677561C1 |

| УСТРОЙСТВО ДЛЯ УЛУЧШЕНИЯ СВОЙСТВ ТЕКСТУРИРОВАННОГО ЛИСТА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПО ПОТЕРЯМ В ЖЕЛЕЗЕ | 2012 |

|

RU2578331C2 |

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2572935C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2570250C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2570591C1 |

| ТЕКСТУРИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2575271C1 |

Изобретение относится к производству текстурированного листа из электротехнической стали, используемого для изготовления стальных сердечников трансформаторов. Текстурированный лист получают путем облучения стального листа высокоэнергетическим пучком для создания в нем линейных областей деформаций, расположенных в направлении, пересекающем направление прокатки стального листа. Наносят на поверхность стального листа свободную от коллоидного диоксида кремния покрывающую жидкость, содержащую фосфат алюминия и хромовую кислоту. Осуществляют спекание покрывающей жидкости для восстановления изоляционного покрытия на стальном листе, при этом спекание осуществляют в температурном диапазоне от 260°С до 350°С при скорости нагрева 50°С/с или менее. В облученной зоне листа отношение площади изоляционного покрытия, содержащей дефекты, к общей площади изоляционного покрытия в указанной зоне, составляет 40% или менее. Максимальная ширина поврежденной облучением зоны в направлении прокатки составляет 250 мкм или менее, а толщина изоляционного покрытия составляет 0,3 мкм или более и 2,0 мкм или менее. Листы обладают низкими потерями в железе, высокими изоляционными свойствами и высокой коррозионной стойкостью. 2 н. и 2 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

1. Текстурированный лист электротехнической стали, содержащий линейные области деформаций, расположенные в направлении, пересекающем направление прокатки стального листа, полученные путем облучения листа высокоэнергетическим пучком с последующим восстановлением на стальном листе изоляционного покрытия, поврежденного облучением, причем

в зоне листа, поврежденной облучением высокоэнергетическим пучком, отношение площади изоляционного покрытия, содержащей дефекты, к общей площади изоляционного покрытия в указанной зоне, составляет 40% или менее,

максимальная ширина зоны, поврежденной облучением, в направлении прокатки составляет 250 мкм или менее, и

толщина изоляционного покрытия составляет 0,3 мкм или более и 2,0 мкм или менее.

2. Лист по п. 1, в котором линейные области деформаций расположены в направлении, образующем угол 30° или менее относительно направления, ортогонального направлению прокатки.

3. Способ изготовления текстурированного листа электротехнической стали по п.1, включающий:

облучение стального листа высокоэнергетическим пучком для создания в нем линейных областей деформаций, расположенных в направлении, пересекающем направление прокатки стального листа;

нанесение на поверхность стального листа свободной от коллоидного диоксида кремния покрывающей жидкости, содержащей фосфат алюминия и хромовую кислоту; и

спекание покрывающей жидкости для восстановления изоляционного покрытия на стальном листе, при этом спекание осуществляют в температурном диапазоне от 260°С до 350°С при скорости нагрева 50°С/с или менее.

4. Способ по п. 3, в котором высокоэнергетическим пучком облучают холоднокатаный стальной лист, подвергнутый первичному рекристаллизационному отжигу и последующему заключительному отжигу, причем холоднокатаный лист подвергают азотированию во время или после первичного рекристаллизационного отжига.

Авторы

Даты

2016-03-27—Публикация

2012-12-27—Подача