Изобретение относится к области станков и касается электрошпинделя, вращающего инструмент для высокоскоростной обработки деталей.

Станки для высокоскоростной механической обработки обычно включают в себя инструмент для механической обработки, вращаемый электрошпинделем, систему перемещения электрошпинделя, предназначенную для перемещения электрошпинделя в целом вдоль трех осей X, Y и Z, образующих ортогональную систему координат, и вращения в целом относительно двух осей B и C, и систему управления элементами станка с целью осуществления различных этапов механической обработки деталей.

Размеры станков и их электрошпинделей пропорциональны твердости обрабатываемого материала. Детали из металлов низкой твердости, таких как алюминий, обрабатываются небольшими электрошпинделями, в то время как детали, изготовленные из твердых металлов, таких как титан, требуют применения более крупногабаритных станков, которые также являются более дорогими. Действительно, при этом используются электрошпиндели с более крупными электродвигателями, а также более крупногабаритные и более прочные станки, чтобы они могли обеспечивать необходимую жесткость, выдерживать крутящий момент этих электрошпинделей и прикладывать большую силу на механически обрабатываемые детали. Таким образом, эти электрошпиндели шире и длиннее, и иногда бывает трудно обеспечивать точность их работы вследствие их больших габаритов.

Известны системы, разгружающие электродвигатель электрошпинделя посредством использования зубчатых передач, чтобы уменьшит габариты шпинделей при сохранении приемлемого уровня точности, но это делается за счет повышения механической сложности и риска снижения надежности. Можно также сделать более компактными некоторые элементы электрошпинделя, такие как центральная система распыления, расположенная за электрошпинделем, или системы фиксации и освобождения инструмента. Но, несмотря на это, компактность электрошпинделей и получаемая жесткость не всегда являются удовлетворительными.

Таким образом, задачей изобретения является устранение вышеупомянутого недостатка, в частности, посредством предлагаемого компактного электрошпинделя, позволяющего получить высокий крутящий момент и хорошую жесткость при сохранении экономически приемлемых размеров электрошпинделя и станка.

Для этих целей согласно изобретению предлагается электрошпиндель для станка, включающий в себя:

корпус шпинделя;

вращающийся узел, содержащий шпиндель и ротор;

статор, закрепленный внутри корпуса и предназначенный для приведения во вращение вращающегося узла относительно корпуса вокруг оси; и

оснастку электрошпинделя и по меньшей мере один подшипник качения;

причем

вращающийся узел является полым и образует полость, проходящую вдоль оси и по меньшей мере частично сквозь ротор, при этом в указанной полости по меньшей мере частично расположена оснастка электрошпинделя; и

вращение вращающегося узла относительно корпуса направляется подшипником качения, содержащим внешнюю обойму, прикрепленную к вращающемуся узлу, и внутреннюю обойму, прикрепленную к корпусу.

Согласно некоторым вариантам осуществления электрошпиндель дополнительно имеет одну или более особенностей, которые могут быть использованы по отдельности или в любых технически возможных комбинациях друг с другом:

оснастка электрошпинделя включает в себя систему разблокирования инструмента, прикрепленную к корпусу;

оснастка электрошпинделя включает в себя центральную систему распыления, прикрепленную к корпусу;

корпус содержит опорную крышку, входящую внутрь полости, причем оснастка электрошпинделя прикреплена к опорной крышке;

внутренняя обойма прикреплена к опорной крышке;

оснастка электрошпинделя по меньшей мере частично размещена внутри ротора;

инструментальная тяга размещена внутри полости; и

ротор посредством спекания прикреплен непосредственно к шпинделю.

Особенности и преимущества изобретения станут более очевидными после ознакомления с приведенным далее его подробным описанием, приводимым исключительно в качестве примера и не носящим ограничительного характера, со ссылками на чертежи.

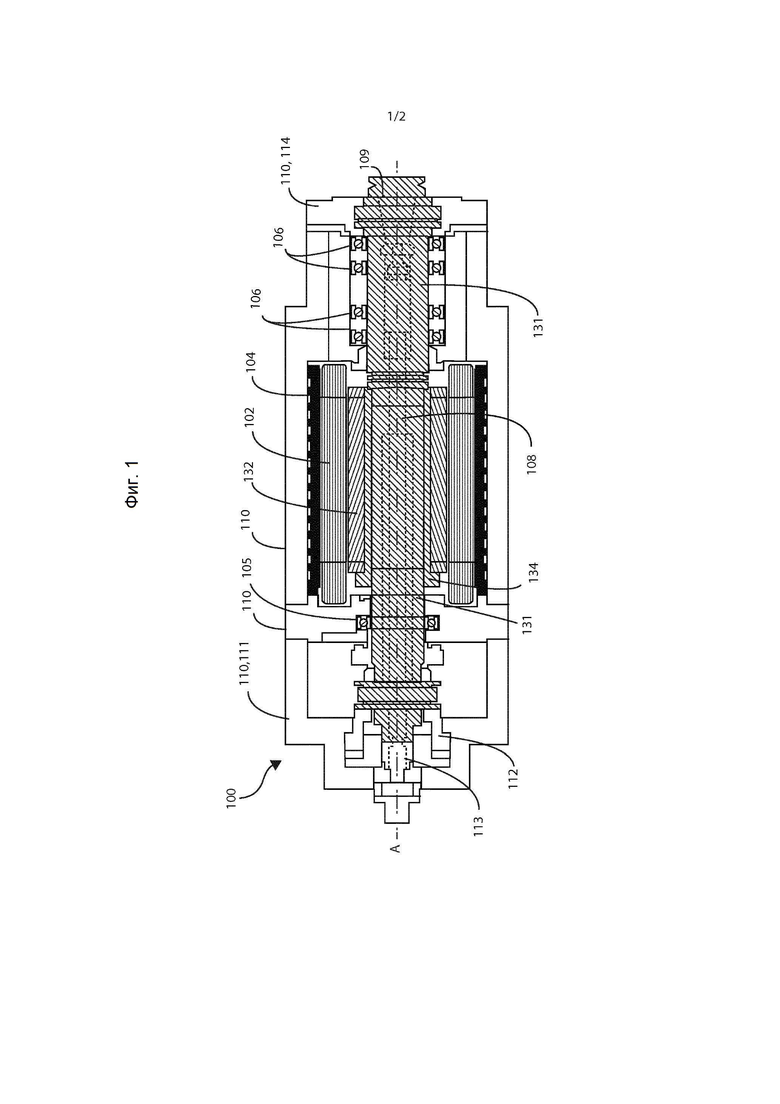

На фиг. 1 схематично показан электрошпиндель согласно предшествующему уровню техники, вид в разрезе; и

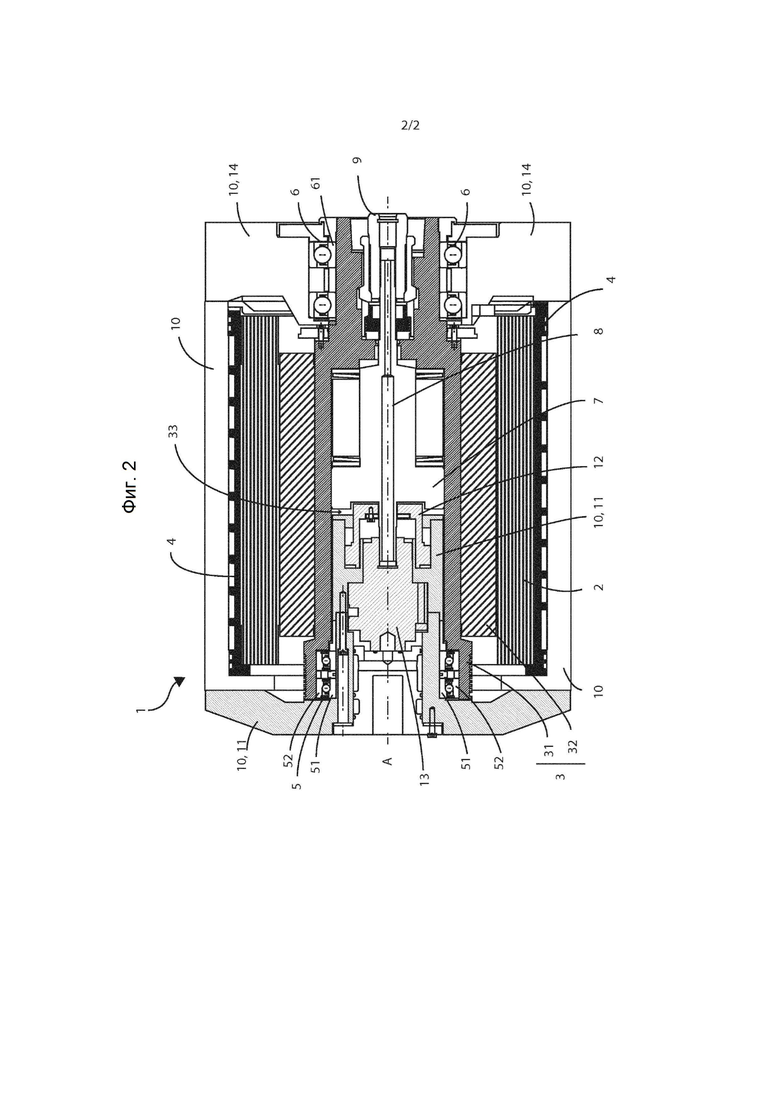

на фиг. 2 – электрошпиндель согласно изобретению, вид в разрезе.

Как показано на фиг. 1, электрошпиндель 100, в целом, имеет стандартную конструкцию электрошпинделей, устанавливаемых на станках (не показаны).

Он включает в себя корпус 110 с передней 114 и задней 111 крышками. Шпиндель 131 проходит по центру через корпус 110 вдоль оси A. На шпинделе 131 расположен промежуточный элемент 134, принимающий ротор 132, который проходит вокруг шпинделя 131.

В этом варианте выполнения ротор 132 расположен, по существу, на центральной части шпинделя 131. Шпиндель 131 поддерживается на подшипниках качения 105 и 106 в задней опоре и передней опоре. Внутренние обоймы подшипников качения контактируют со шпинделем 131, а внешние обоймы подшипников качения находятся в контакте с корпусом 110.

На внутренней поверхности корпуса 110 закреплен статор 102, которому, при необходимости, может предшествовать стенка 104, охлаждаемая посредством циркуляции охлаждающей жидкости. Статор 102 расположен на роторе 132. Шпиндель 131 приводится во вращение относительно оси A при подаче электропитания на ротор 132.

Электрошпиндель 100 содержит систему 112 блокирования и разблокирования инструмента в державке 109, а также центральную систему 113 распыления. Эти две системы обычно располагаются в задней части корпуса 110, в задней крышке 111.

Такая конструкция позволяет уменьшить риск утечек смазочно-охлаждающей жидкости за пределы деталей двигателя (ротора/статора). Для распыления смазочно-охлаждающей жидкости по центру шпинделя 131 вдоль оси A проходит канал 108. Этот канал 108 одной своей стороной соединен с центральной системой распыления, а другой сообщается с державкой 109.

На фиг. 2 показан электрошпиндель 1 согласно изобретению для станка (не показан).

Этот электрошпиндель 1 включает в себя корпус 10, в котором расположены статор 2, ротор 32 и шпиндель 31. Статор 2 прикреплен непосредственно к внутренней поверхности корпуса 10 или к вентилируемой стенке 4. Ротор 32 закреплен на шпинделе 31.

Ротор 32 и шпиндель 31 образуют вращающийся узел 3 вокруг продольной оси A электрошпинделя 1.

Корпус 10 шпинделя закрыт на его продольных концах опорной крышкой 11, на заднем торце, и передней крышкой 14, на переднем торце, удерживающими, в частности, вращающийся узел 3 в корпусе 10. Электрошпиндель 10 закреплен на станке (не показан) посредством корпуса 10.

На передней стороне электрошпинделя 1 расположена державка 9, предназначенная для размещения инструмента для механической обработки (не показан).

Электрошпиндель 1 содержит также оснастку 7, 9, 12 и 13 электрошпинделя. Державка 9 связана с инструментальной тягой 7 и системой 12 разблокирования инструмента. Инструментальная тяга 7 дает возможность заблокировать инструмент в державке 9 для использования этого инструмента на этапе механической обработки. Система 12 разблокирования инструмента дает возможность вытолкнуть обратно инструментальную тягу 7, чтобы освободить инструмент из державки 9 при его смене.

Центральная система 13 распыления соединена с державкой 9 распылительным каналом 8. Эта центральная система 13 распыления обеспечивает возможность охлаждения инструмента и подачи смазки на этапе механической обработки детали.

В этом варианте осуществления изобретения шпиндель 31 и ротор 32 образуют полость 33, в которой могут быть размещены вся или часть оснастки электрошпинделя, например, инструментальная тяга 7, система 12 разблокирования инструмента и центральная система 13 распыления. Таким образом, эти элементы оснастки расположены в центральной части шпинделя 31 и ротора 32. Эти элементы оснастки являются неподвижными относительно корпуса 10. Более конкретно, элементы этой оснастки электрошпинделя закреплены на опорной крышке 11 или на одном из её компонентов.

Вращающийся узел 3 вращается относительно корпуса 10 вокруг оси A и вокруг инструментальной тяги 7, системы 12 разблокирования инструмента и центральной системы 13 распыления.

Опорная крышка 11 проходит в полость 33 вращающегося узла 3; это сделано с целью обеспечения опоры для оснастки 12 и 13 электрошпинделя. Возможны несколько конфигураций для размещения оснастки электрошпинделя в полости 33. Крышка может поддерживать оснастку 12 и 13 электрошпинделя, не входя в вышеупомянутую полость, или, наоборот, может входить в донную часть полости 33, в то время как все или некоторые элементы оснастки 12 и 13 электрошпинделя могут быть размещены внутри крышки.

Такая предпочтительная конфигурация позволяет уменьшить габариты электрошпинделя за счет размещения в полости шпинделя 31 элементов, обычно располагающихся в задней части корпуса 10 или даже за пределами корпуса 10. Такая конфигурация шпинделя 31 с полостью 33 возможна благодаря применению ротора 32 и статора 2 большого диаметра.

Для обеспечения вращения вращающегося узла 3 его вращение относительно корпуса 10 направляется по меньшей мере одним подшипником 5 качения, содержащим внешнюю обойму 52, прикрепленную к вращающемуся узлу 3, и внутреннюю обойму, прикрепленную к корпусу 10 или задней крышке 11.

И наоборот, подшипники 6 качения для направления вращающегося узла 3, содержат внутреннюю обойму 61, прикрепленную к шпинделю 31, и внешнюю обойму 62, прикрепленную к корпусу 10 или к передней крышке 14.

В примере, показанном на фиг. 2, два подшипника 5 качения используются в задней части шпинделя 31, и два подшипника 6 качения установлены в передней части шпинделя.

В рассматриваемом варианте осуществления изобретения, поясненным на фиг. 2, ротор 32 посредством спекания соединен непосредственно со шпинделем 31, и поэтому промежуточный элемент 134 не используется. Такая конфигурация позволяет не только уменьшить диаметр узла ротора 32 со статором 2 на величину толщины промежуточного элемента 134, но и получить выгоду от лучшей теплопроводности для сохранения намагниченности ротора 32.

Тепло передается к центру шпинделя 31. Охлаждающая жидкость также циркулирует вокруг статора 2 через стенку 104.

Согласно варианту выполнения, который не показан, державка 9 также может быть размещена внутри ротора 32 с целью дополнительного уменьшения длины электрошпинделя 1.

Для того, чтобы гарантировать высокую скорость вращения шпинделя 31, все или некоторые из используемых подшипников качения, предпочтительно, изготовлены из керамики.

Описанные выше особенности, в частности, использование ротора 32 и статора 2 больших диаметров, обеспечивают возможность получения большого объема внутри шпинделя 31 для размещения всех или некоторых из элементов, которые обычно располагаются за пределами электродвигателя. Таким образом, изобретение обеспечивает возможность создания электрошпинделя 1, являющегося не только мощным, но и не таким длинным, что повышает жесткость электрошпинделя 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2011 |

|

RU2479095C2 |

| Шлифовальный шпиндель | 1981 |

|

SU1007945A1 |

| Способ управления процессом высокоточной механической обработки на металлорежущих станках и устройство для его осуществления | 1981 |

|

SU1087256A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Электрошпиндель | 1991 |

|

SU1784407A1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2013 |

|

RU2528420C1 |

| ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА С СЕРВОДВИГАТЕЛЕМ | 2006 |

|

RU2401722C2 |

| Шпиндель металлорежущего станка | 1974 |

|

SU1386416A1 |

Изобретение относится к области станкостроения и может быть использовано в шпиндельных конструкциях станков. Электрошпиндель содержит корпус, имеющий передний торец со стороны размещения инструмента для механической обработки и задний торец с его противоположной стороны, на котором установлена опорная крышка, вращающийся узел, содержащий ротор, закрепленный на шпинделе, статор, закрепленный внутри корпуса и выполненный с возможностью приведения в осевое вращение вращающегося узла относительно корпуса, оснастку и по меньшей мере один подшипник качения с внешней и внутренней обоймами. При этом вращающийся узел выполнен с полостью, проходящей вдоль оси и по меньшей мере частично сквозь ротор, а оснастка электрошпинделя по меньшей мере частично размещена в указанной полости. Кроме того, внешняя обойма подшипника прикреплена к вращающемуся узлу, а его внутренняя обойма прикреплена к опорной крышке. Использование изобретения позволяет повысить нагрузочные характеристики электрошпинделя с обеспечением приемлемых габаритных размеров. 5 з.п. ф-лы, 2 ил.

1. Электрошпиндель (1) для станка, включающий в себя

корпус (10), имеющий передний торец со стороны размещения инструмента для механической обработки и задний торец с его противоположной стороны, на котором установлена опорная крышка (11),

вращающийся узел (3), содержащий ротор (32), закрепленный на шпинделе (31),

статор (2), закрепленный внутри корпуса (10) и выполненный с возможностью приведения во вращение вращающегося узла (3) относительно корпуса (10) вокруг оси (A),

оснастку (12-13) электрошпинделя и по меньшей мере один подшипник (5) качения с внешней обоймой (52) и внутренней обоймой (51) для направления вращения вращающегося узла (3) относительно корпуса (10), при этом

вращающийся узел (3) выполнен полым с образованием полости (33), проходящей вдоль оси (A) и по меньшей мере частично сквозь ротор (32), причем оснастка (12-13) электрошпинделя по меньшей мере частично размещена в указанной полости (33),

отличающийся тем, что

упомянутая внешняя обойма (52) прикреплена к вращающемуся узлу (3), а упомянутая внутренняя обойма (51) прикреплена к опорной крышке (11).

2. Электрошпиндель (1) по п. 1, отличающийся тем, что опорная крышка (11) выполнена с частью, проходящей внутрь полости (33).

3. Электрошпиндель (1) по п. 1 или 2, отличающийся тем, что оснастка (12-13) электрошпинделя включает в себя систему (12) разблокирования инструмента, прикрепленную к опорной крышке (11).

4. Электрошпиндель (1) по любому из пп. 1-3, отличающийся тем, что оснастка (12-13) электрошпинделя включает в себя центральную систему (13) для распыления охлаждающей жидкости, прикрепленную к опорной крышке (11).

5. Электрошпиндель (1) по любому из пп. 1-4, отличающийся тем, что оснастка (12-13) электрошпинделя содержит инструментальную тягу (7) для блокирования инструмента, расположенную в полости (33).

6. Электрошпиндель (1) по любому из пп. 1-5, отличающийся тем, что ротор (32) непосредственно прикреплен к шпинделю (31) посредством спекания.

| US 2008080943 A1, 03.04.2008 | |||

| ВЫСОКОСКОРОСТНОЙ МОТОР-ШПИНДЕЛЬ ДЛЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2015 |

|

RU2587371C1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2002 |

|

RU2230652C1 |

| DE 10027750 A1, 13.12.2001 | |||

| US 7326010 B2, 05.02.2008 | |||

| US 2003152433 A1, 14.08.2003. | |||

Авторы

Даты

2021-11-18—Публикация

2018-03-15—Подача