(54) СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2012 |

|

RU2514901C2 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| Аустенитная высокопрочная коррозионно-стойкая немагнитная азотсодержащая сталь ЗИ135 | 2023 |

|

RU2813453C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ И НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437955C1 |

Изобретение относится к области изыскания высокохромистых износостойких сплавов, работающих в дистилляте высоких параметров (температура 300° С, давление 150 атм) и используемых преимущественно в опорах скольжения и других трущихся узлах. Известен высокохромистый износостойкий сплав на основе железа ИЧХ34 1. Недостатком его является относительно невысокая износостойкость и коррозионная стойкость. Наиболее близкой к предложенному сплаву по технической сущности и достигаемому результату является сталь, содержащая (в вес. %); Углерод 0,95-1,2 Хром 16-18 0,75 Молибден Железо Остальное Коррозионная стойкость при испытаниях на щелевую и подводную коррозию в среде дистиллированной воды (температура 300° С, .давление 150 атм, выдержка 1000 час) соответствует 3-4 баллам по ГОСТ 13819-68. дельное давление 6 кг/см, время испытания 8 час). Недостатком известной стали является поиженная коррозионная стойкость и износотойкость. Целью изобретения является повыщение зносостойкости и коррозионной стойкости, то достигается дополнительным легироваием никелем, ниобием, ванадием, кремнием, ерием, бором, марганцем и титаном при слеующем соотнощении компонентов (в вес. %): Углерод Никель Ниобий Молибден 0,05-5 Ванадий 1-1,5 Кремний 0,02-0,05 0,02-0,05 0,05-0,5 Марганец 0,7-1 Железо Остальное

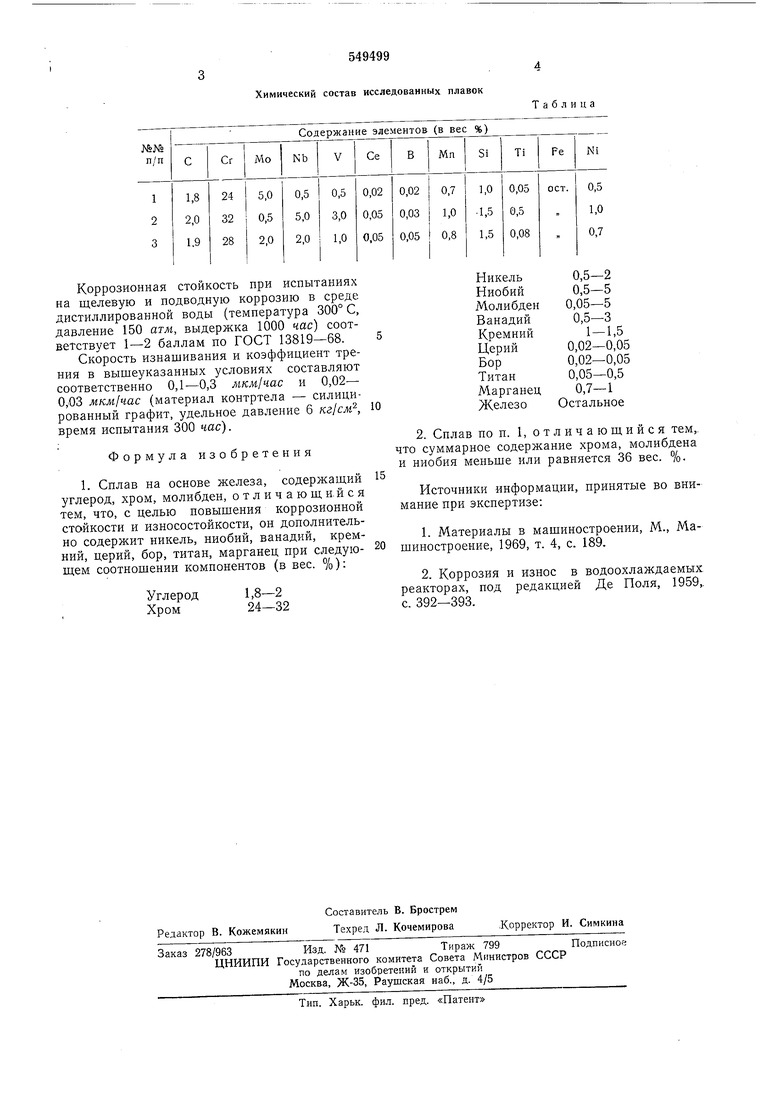

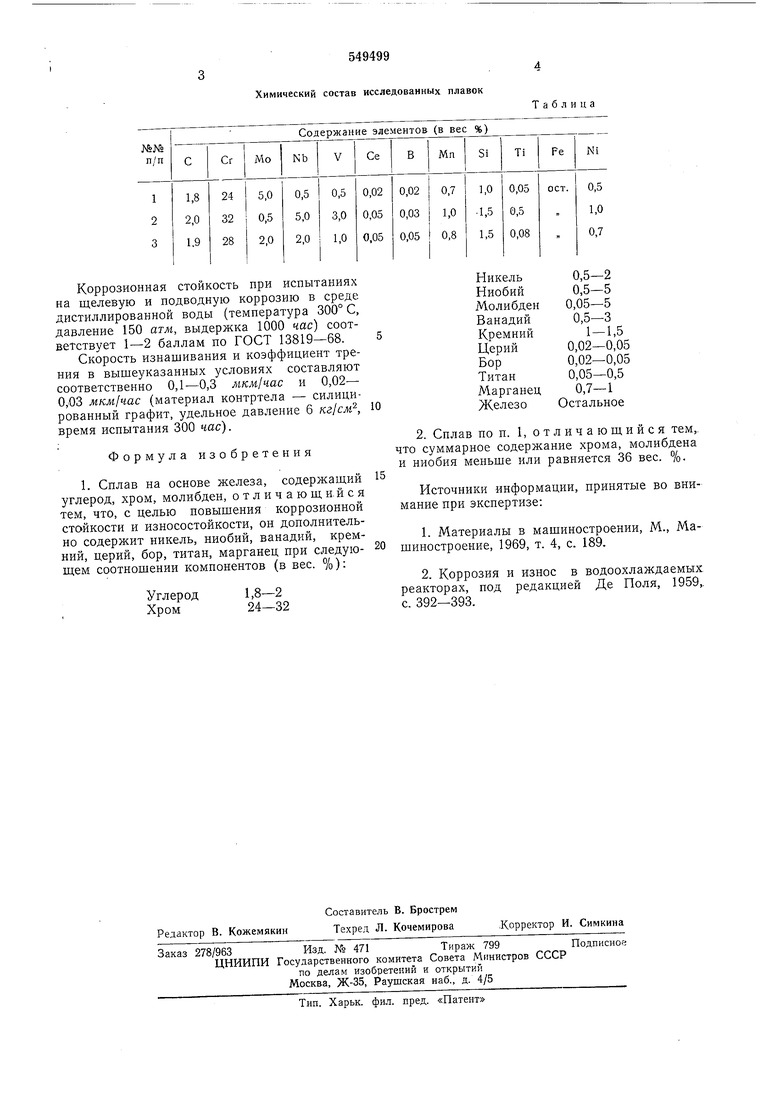

Химический состав исследованных плавок

Содержание элементов (в вес %)

Коррозионная стойкость при испытаниях на щелевую и подводную коррозию в среде дистиллированной воды (температура 300° С, давление 150 атм, выдержка 1000 час) соответствует 1-2 баллам по ГОСТ 13819-68.

Скорость изнашивания и коэффициент трения в вышеуказанных условиях составляют соответственно 0,1-0,3 мкм/час и 0,02- 0,03 мкм/час (материал контртела - силицированный графит, удельное давление 6 кг/см, время испытания 300 час).

Формула изобретения

1,8-2

Углерод Хром

24-32

Таблица

0,5-2

0,5-5 0,05-5

0,5-3

1-1,5 0,02-0,05 0,02-0,05 0,05-0,5

0,7-1 Остальное

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-03-05—Публикация

1975-07-28—Подача