Обратный ход Рабочая подача

S

СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический привод каретки металлорежущего станка | 1977 |

|

SU631304A1 |

| Гидравлический привод исполнительного органа металлорежущего станка | 1982 |

|

SU1021567A1 |

| Гидропривод | 1982 |

|

SU1079913A1 |

| Гидропривод станка | 1986 |

|

SU1359505A1 |

| Привод подач шлифовального станка | 1988 |

|

SU1664534A1 |

| Гидропривод подачи металлорежущего станка | 1980 |

|

SU937797A1 |

| РЕГУЛЯТОР РАСХОДА | 1994 |

|

RU2092888C1 |

| Гидропривод | 1991 |

|

SU1827449A1 |

| Гидросистема | 1986 |

|

SU1530826A1 |

| Гидравлический привод камнеобрабатывающего станка | 1985 |

|

SU1300771A1 |

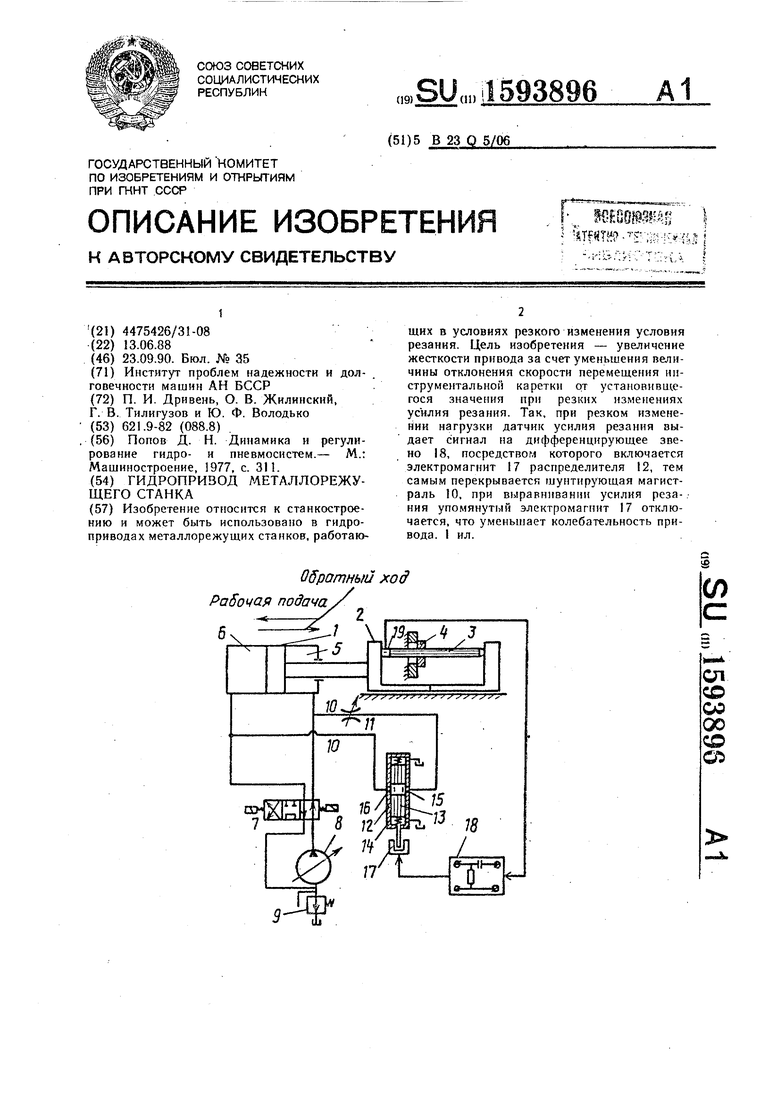

Изобретение относится к станкостроению и может быть использовано в гидроприводах металлорежущих станков, работающих в условиях резкого изменения условия резания. Цель изобретения - увеличение жесткости привода за счет уменьшения величины отклонения скорости перемещения инструментальной каретки от установляющегося значения при резких изменениях усилия резания, благодаря повышению жесткости привода. Так при резком изменении нагрузки датчик усилия резания выдает сигнал на дифференцирующее звено 18, посредством которого включается электромагнит 17 распределителя 12, тем самым перекрывается шунтирующая магистраль 10, а при выравнивании усилия резания упомянутый электромагнит 17 отключается, что уменьшает колебательность привода. 1 ил.

ел

со со

00

со

Изобретение относится к станкостроению может быть использовано в гидроприодах металлорежущих станков, работаюих в условиях резкого изменения усиия резания (протяжные, фрезерные и т. п. 5

ТЯНКИ

Цель изобретения - повышение жесткоси привода за счет уменьшения величины тклонения скорости перемеш,ения инструменальной каретки от установившегося зна- ения при резких изменениях усилия резаИ Я

На чертеже изображена принципиальная хема гидропривода металлорежущего стан Гидропривод металлорежущего станка 15 содержит гидродвигатель 1, перемещающий инструментальную каретку 2 с инструментом 3, взаимодействующим при резании с деталью 4. Напорная 5 и сливная 6 полости гидродвигателя 1 сообщены магистра- Q лями через гидрораспределитель 7 с насосом 8 В ответвлении магистрали, связывающей сливную полость 6 гидррдвигателя 1 с насосом 8, установлен подпорный клапан

Напорная 5 и. сливная 6 полости гидро- 25 двигателя 1 связаны между собой магистралью 10, в которой установлены регулируемый дроссель 11 и двухходовой двух- позиГионный распределитель 12. Последний содержит двухпоясковый золотник 13, поме- щТнн ый в Vpnyc 14 с нормально открь™- 30 ми входным 15 и выходным 16 Золотник 13 распределителя 12 содержит механизм управления его положением, вь1- полненный в виде электромагнита 17 (меха низм управления положени ем золотника 13 распределительного устройства 12 может -зь иметь различное исполнение). Электрома - нит 17 связан через дифференцирующее звено 18 с датчиком 19 усилия резания, размещенным, например, на инструменте 3 Данный датчик может быть выполнен и в о виде отдельного упругого элемента с наклеен ными на него тензорезисторами. Упругий элемент в этом случае размещается между кареткой станка и рабочим инструментом. Дифференцирующее звено 18 выполнено та- КИМ образом, что пропускает переменную и 45 фильтрует постоянную составляющие сигна ла управления, вырабатываемого датчиком 19 усилия резания.

Гидропривод металлорежущего станка работает следующим образом. 50

При включении насоса 8 и установке ьи гидрораспределителя. 7 в крайнее левое (по чертежу) положение масло поступает в напорную полость 5 гидродвигателя 1, который перемещает каретку 2 с инструментом 3 в направлении рабочей подачи. Из сливной полости 6 гидродвигателя 1 масло поступает в насос 8, а излишек масла сливается через подпорный клапан 9 в бак гидро системы Определенное количество масла прохота мы ок ва га гу да н л д

г

о 5

0

и

ходит во время рабочей подачи каретки 2 также по магистрали 10 через регулируемый дроссель 11 и нормально открытые окна 15 и 16 распределительного устройства 12 из напорной полости 5 гидродвигателя 1 в сливную полость 6 последнего. Величина рабочей подачи настраивается регулировкой производительности насоса 8, давление в сливной полости 6 - подпорным клапаном 9. Расход масла в магистрали 10 настраивается дросселем 11, исходя из требований эффективного демпфирования колебаний скорости перемещения каретки 2 на собственной частоте системы

нкз

При достижении инструментом 3 детали 4 начинается процесс обработки, который, сопровождаясь резкими изменениями усилия резания вследствие входа-выхода зубьев инструмента 3 в деталь 4 и из нее, вызывает колебания скорости перемещения каретки 2. В общем случае картина колебательного процесса скорости перемещения каретки 2 представляет собой периодическую последовательность переходных процессов, вызываемых периодическими изменениями усилия резания.

Датчик 19, регистрируя изменение усилия резания,выдает сигнал управления на вход дифференцирующего звена 18. Последний преобразует сигнал датчика 19 таким образом что в моменты непосредственного изменения усилия резания на выходе звена 18 электрический сигнал появляется а в периоды между указанными моментами сигнал на выходе звена 18 отсутствует. Соответствующим образом перемещается золотник 13 распределителя 12, т. е. в моменты, когда на выходе дифференцирующего звена 18 появляется электрический сигнал, электромагнит 1 / сдвигает золотник 13 от его нейтрального положения, тем самым перекрывая окна 15 и 16 в корпусе 14. Гидропривод приводится в указанные моменты к схеме без перетечки жидкости из полости 5 в полость б по магистрали 10, т. е. к схеме с повышенной жесткостью. Такое повышение жесткости гидропривода способствует снижению величины отклонения скорости перемещения каретки 2 от установившегося значения, вызываемой резкими изменениями усилия резания.

Когда сигнал на выходе дифференцирующего звена 18 исчезает, золотник 13 возвращается в нейтральное положение и гид ропривод работает по схеме с перетечкой жидкости из полости 5 в полость Ь т е по схеме с высокой демпфирующей способностью, и, как следствие, интенсивным затуханием колебаний скорости перемещения каретки 2.п Для обратного хода каретки 2 распределитель 7 устанавливается в крайнее правое (по чертежу) положение, а золотник Y6

перекрывает окна 15 и 16 в корпусе 14 распределительного устройства 12. Команду на перемещенне золотника 13 в данном случае обеспечивает система управления циклом работы станка (не показана). Масло от насоса 8 поступает в сливную полость 6 гидродвигателя I, и каретка 2 с инструментом 3 возвращается в исходное положение.

Формула изобретения

Гидропривод металлорежущего станка, содержащий гндродвигатель для перемещения инструментальной каретки, насос, соединенный с рабочими полостями гидродвигателя, регулируемый дроссель, установленный в магистрали, щунтирующей рабочие по

лости гидродвигателя, отличающийся тем, что, с целью повышения жесткости привода за счет уменьшения величины отк; рнения скорости перемещения каретки от установивщегося значения при резких изменениях усилия резания, гидропривод снабжен датчиком усилия резания, двухходовым двухпозиционным распределителем с электромагнитным управлением, пружиной возврата распределителя в исходное положение и дифференцирующим звеиом, при этом распределитель включен в магистраль, шунтирующую полости гидродвигателя, и выполнен нормально открытым, а датчик усилия резания связан через дифференцирующее звено с электромагнитом распределителя.

| Попов Д | |||

| Н | |||

| Динамика и регулирование гидро- и пневмосистем.- М.: Машиностроение, 1977, с | |||

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

Авторы

Даты

1990-09-23—Публикация

1988-06-13—Подача