Изобретение относится к области обработки металлов давлением, и в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов путем локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором трубу устанавливают в отверстие трубной решетки, имеющее кольцевую канавку, фиксируют трубу от возможного перемещения с последующим ее закреплением в трубной решетке путем приложения осевого сжимающего усилия к торцу трубы (см. авторское свидетельство N 277712, МПК B 21 D 39/06, Бюл. N 25 от 05.08.70 г. )

К недостаткам известного способа следует отнести:

1. пониженные характеристики прочности и герметичности соединения из-за наличия только одной канавки, а также неравномерности радиальной деформации трубы. Последняя существенно сказывается на заполнении кольцевых канавок в ремонтных трубных решетках, когда исходный односторонний зазор между трубой и стенками трубного отверстия может достигать величины в 0,7 мм;

2. большие радиальные давления на стенки отверстия трубной решетки, что вызывает деформацию ее материала за пределом упругости. При этом с увеличением исходного одностороннего зазора между трубой и стенками трубного отверстия наблюдается увеличение этого радиального давления и, как следствие, имеет место интенсивное коробление трубной решетки.

Известен также способ закрепления труб в трубных решетках теплообменных аппаратов, включающий формирование на внешней поверхности концов трубы выступа, располагаемого по винтовой линии, установку трубы путем ее вращения в отверстие трубной решетки, имеющее винтовую канавку для размещения упомянутого выше выступа трубы, и последующее закрепление трубы в отверстии трубной решетки путем обеспечения пластического течения материала выступа трубы (см. а. с. N 1030638, F 28 F 9/16 от 23.07.83 г.) - прототип.

К недостаткам известного способа закрепления труб в трубных решетках следует отнести:

увеличенные затраты на образование неразъемного соединения, так как необходимо обеспечить различную твердость материала трубной решетки и трубы по местоположению выступа. Подчеркнем, что винтовой выступ на внешней поверхности трубы получают накатыванием, а значит, с большими степенями деформаций обрабатываемого материала;

большую радиальную деформацию трубы и перемычки трубной решетки на окончательной стадии закрепления трубы в последней, например, посредством механической вальцовки, что приводит к короблению трубной решетки.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках ремонтного варианта, который бы в условиях регламентируемого силового воздействия на перемычку трубной решетки позволил повысить служебные характеристики вальцовочных соединений с учетом, что трубу устанавливают в отверстие трубной решетки с возможным зазором до 0,7 мм на сторону.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках теплообменных аппаратов, включающем формирование на внешней поверхности концов трубы выступа, располагаемого по винтовой линии, установку трубы путем ее вращения в отверстие трубной решетки, имеющее винтовую канавку для размещения упомянутого выше выступа трубы, и последующее закрепление трубы в отверстии трубной решетки путем обеспечения пластического течения материала выступа трубы, согласно изобретению выступ на внешней поверхности концов трубы формируют с трапециевидным поперечным сечением и высотой, превышающей глубину канавки в трубной решетке, а пластическое течение материала выступа трубы обеспечивают по поверхности отверстия в решетке в направлении от кромки винтовой линии.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет:

регламентировать и избирательно создавать силовое воздействие трубы на стенки отверстия в трубной решетке;

обеспечить повышенные (по сравнению с известным техпроцессом-прототипом) стабильные служебные характеристики соединений при несравненно меньших материальных затратах.

Это объясняется тем что при закреплении трубы в отверстии трубной решетки путем пластического деформирования ее материала по местоположению винтового выступа, последовательно реализуются две стадии, первая из которых - осадка и вторая - выдавливание материала трубы во внешние стороны от кромок винтовой канавки. В последнем случае устраняются какие-либо неплотности на поверхности контакта труба - трубная решетка, а качественное заполнение объемов винтовой канавки отверстия трубной решетки материалом трубы гарантирует повышенные служебные характеристики соединений.

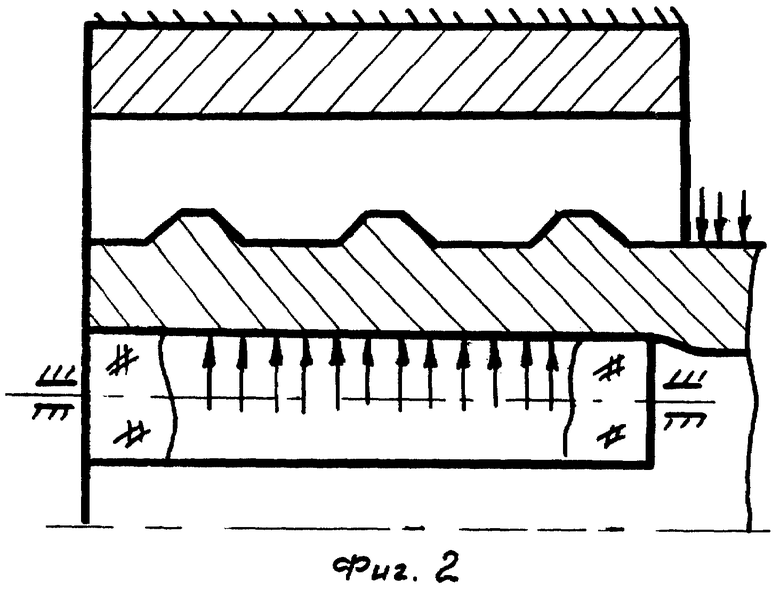

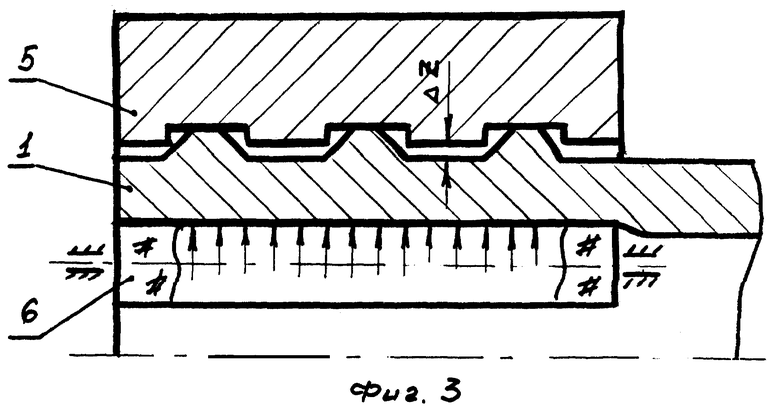

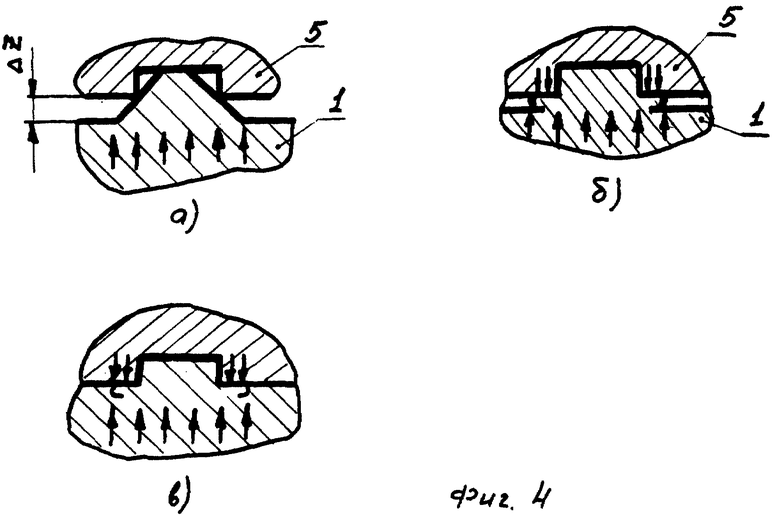

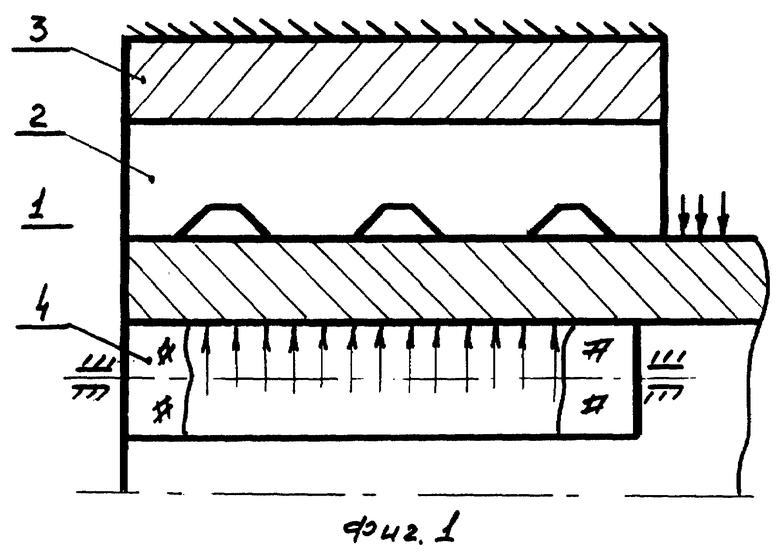

Сущность изобретения поясняется чертежами, где на фиг.1 показано исходное положение технологической оснастки, инструмента и трубы перед формированием на ее внешней поверхности винтового выступа с трапециевидным поперечным сечением, на фиг. 2 - стадия окончания формирования винтового выступа на внешней поверхности конца трубы, на фиг. 3 - исходное положение трубной решетки, трубы и инструмента перед закреплением трубы в трубной решетке, на фиг. 4 - стадия заполнения винтовой канавки отверстия трубной решетки материалом трубы от действия на нее радиального внутреннего давления.

Вариант осуществления изобретения состоит в следующем.

Труба 1, например, из стали 10 проходит подготовительный этап. Для чего одним из концов ее устанавливают (фиг. 1) в технологическую оснастку, содержащую полуматрицы 2, размещенные в неподвижной обойме 3 по посадке движения по внешнему диаметру. В полуматрицах 2 выполнена винтовая выемка с трапециевидным поперечным сечением. В отверстие трубы 1 вводят механическую вальцовку, в которой деформирующим инструментом является один из трех показанных роликов 4. Трубу 1 фиксируют от возможного перемещения внешним радиальным давлением, прикладываемым за пределами технологической оснастки (условно показано стрелками).

Далее задают вращательное движение ролику 4, одновременно перемещая его в радиальном направлении. Реализуется процесс раскатки, в течение которого имеет место заполнение объема винтовой выемки в полуматрицах 2 (фиг. 2). Аналогичная операция проводится и на втором конце трубы.

После чего осуществляют установку трубы 1 в отверстие трубной решетки 5 путем вращения первой из них. Отметим, что в отверстии трубной решетки 5 выполнена винтовая канавка с прямоугольным поперечным сечением. Причем угол подъема витка канавки в отверстии трубной решетки 5 соответствует углу подъема винтового выступа на трубе 1. Глубина же винтовой канавки в отверстии трубной решетки 5 меньше, чем высота винтового выступа на трубе 1. Таким образом, при ввинчивании трубы 1 в отверстие трубной решетки 5 формируется минимальный зазор Δz между винтовыми поверхностями трубы 1 и канавки трубной решетки 5 на гладких участках. Другими словами, опорными поверхностями здесь являются участки контакта выступов трубы 1 с донной поверхностью винтовой канавки отверстия трубной решетки 5.

В отверстие трубы 1 вводят корпус механической вальцовки с роликами 6 (условно показан один из трех роликов). Сообщая движение роликам 6, вызывают радиальную деформацию трубы 1 по местоположению выступа. Воздействие ролика 6 на внутреннюю поверхность трубы 1 в радиальном направлении вызывает восприятие трубной решеткой 5 через донную поверхность винтовой канавки некоторого по величине деформирующего усилия. В результате имеет место осадка выступа на внешней поверхности трубы 1 по местоположению винтовой канавки в трубной решетке 5 (фиг. 4,а). В силу различия в площадях поперечных сечений винтовой канавки трубной решетки 5 и выступа на трубе 1, что обуславливает превышение объема выступа на трубе 1 над объемом винтовой канавки в трубной решетке 5, процесс осадки выступа приводит к полному заполнению объема кольцевой канавки трубной решетки 5 и выдавливание избыточного материала трубы 1 из выступа в направлении от кромок винтовой канавки трубной решетки 5 (фиг. 4,б, 4,в). Следует отметить, что течение материала трубы 1 относительно кромок канавки трубной решетки 5 сопровождается в условиях контактного давления (показано пунктиром). Последнее в сочетании с поперечным сдвигом полотна трубы относительно выступа предопределяет повышенные характеристики прочности и плотности вальцовочных соединений.

Избирательность нагружения трубы 1, а следовательно, и трубной решетки 5 не приводит к большим деформациям последней, что позволяет увеличить как срок межремонтного ее пробега, так и эксплуатационный срок службы трубного пучка.

Опытно-промышленная проверка разработанного способа прошла при закреплении труб из стали 10 с поперечным сечением 25 х 2, 5 мм в отверстиях трубных решеток диаметром 26,4 мм, выполненных из Ст.3 толщиной 60 мм.

Технологическая оснастка для формирования винтового выступа на концах труб выполнялась из стали У8А и имела твердость после закалки, равную 56-58 ед.

Разъемные полуматрицы технологической оснастки имели геометрические размеры винтовой выемки трапециевидного поперечного сечения: малое основание трапеции 2 мм, большое основание трапеции 4 мм, глубину 0,7 мм.

Винтовая канавка отверстий трубных решеток с прямоугольным поперечным сечением имела следующие геометрические размеры: ширину 3 мм, глубину 0, 5 мм. Угол наклона боковых профилей винтовых канавок отверстий трубных решеток выбирали равным 2o.

Формирование винтовых выступов на трубах проводили отечественными вальцовками на стендах фирмы Индреско (США).

Проведенные испытания вальцовочных соединений с использованием локального пластического деформирования материала трубы на прочность и плотность выявили 100%-ную их пригодность требованиям производства. Контрольные обмеры трубных решеток не показали их коробления.

Изобретение может быть использовано при ремонте трубных пучков теплообменных аппаратов в различных отраслях промышленности, а также в энергетических установках судов и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129056C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133165C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2132759C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133164C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129055C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157288C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157289C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при закреплении труб в трубных решетках путем локализованного направленного пластического деформирования материала трубы. На внешней поверхности концов трубы формируют выступ, располагаемый по винтовой линии. Выступ имеет трапециевидное поперечное сечение и высоту, превышающую глубину винтовой канавки, имеющейся в отверстии трубной решетки. Трубу устанавливают путем ее вращения в отверстие трубной решетки, после чего ее закрепляют в упомянутом отверстии. Для этого обеспечивают пластическое течение материала выступа трубы по поверхности отверстия в решетке в направлении от кромки винтовой линии. В результате обеспечивается получение повышенных стабильных служебных характеристик соединения при уменьшении материальных затрат. 4 ил.

Способ закрепления труб в трубных решетках теплообменных аппаратов, включающий формирование на внешней поверхности концов трубы выступа, располагаемого по винтовой линии, установку трубы путем ее вращения в отверстие трубной решетки, имеющее винтовую канавку для размещения упомянутого выше выступа трубы, и последующее закрепление трубы в отверстии трубной решетки путем обеспечения пластического течения материала выступа трубы, отличающийся тем, что выступ на внешней поверхности концов трубы формируют с трапециевидным поперечным сечением и высотой, превышающей глубину канавки в трубной решетке, а пластическое течение материала выступа трубы обеспечивают по поверхности отверстия в решетке в направлении от кромки винтовой линии.

| Узел неразъемного соединения трубы с трубной доской теплообменника | 1981 |

|

SU1030638A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| Способ крепления трубы в отверстии детали и устройство для его осуществления | 1985 |

|

SU1281320A1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| Способ соединения трубы с трубной решеткой | 1985 |

|

SU1323177A1 |

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| УПРАВЛЯЕМЫЙ ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2012 |

|

RU2475949C1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

| US 4413395, 08.11.1983. | |||

Авторы

Даты

2000-12-10—Публикация

1997-05-28—Подача