Предлагаемое изобретение относится к области машиностроения и может быть использовано в крупногабаритных (тяжелых) фрезерных, координатно-расточных и им подобных станках.

В настоящее время приводы, аналогичные предлагаемому, известны. К ним относится, в частности, привод, описанный в книге «Станочное оборудование автоматизированного производства. Том 1. Под ред. В.В. Бушуева. - М.: Изд-во «Станкин». 1993» на стр. 217 (рис. 5.59). Он содержит двигатель, зубчатую рейку, первое и второе зубчатые колеса, находящиеся в зацепление с рейкой и соединенные с двигателем соответственно первой и второй параллельными кинематическими цепями. Первая цепь включает в себя первую косозубую цилиндрическую зубчатую пару, а вторая - вторую косозубую цилиндрическую пару с зубьями, направленными противоположно зубьям первой косозубой пары. Ведущие колеса косозубых пар закреплены на общем валу с возможностью осевого перемещения, на который воздействует пружина. Пружина заставляет ведущие колеса косозубых пар смещаться в осевом направлении, за счет чего первое колесо, контактирующее с рейкой, соприкасается с ее зубьями с одной стороны, а второе колесо соприкасается с зубьями рейки с другой стороны. В зацеплении колес с рейкой выбирается зазор и создается натяг. Сила нажатия пружины выбирается исходя из наибольшей силы сопротивления движению подачи, возможной при работе привода, и обеспечивает натяг, всегда гарантирующий устранение зазора. Это является положительным качеством описанного привода. Однако описанный привод имеет и существенный недостаток. Поскольку сила нажатия пружины постоянна, то при малых силах сопротивления создаваемый ею натяг оказывается излишним. Это влечет за собой повышенный износ рейки и сопрягаемых с ней зубчатых колес и снижает долговечность зубчато-реечной передачи.

Проблемой, решаемой предполагаемым изобретением, является создание зубчато-реечного привода подачи более долговечного, чем рассмотренный выше, т.е. снижение износа его элементов и повышение его долговечности.

Технически указанная проблема решается путем автоматического регулирования натяга в сопряжениях зубчатых колес с рейкой, что осуществляется за счет того, что зубчато-реечный привод подачи металлорежущего станка с ЧПУ, характеризуется тем, что он состоит из системы смазки входящих в него механизмов, включающей в себя регулируемый маслораспределитель, гидроцилиндра с подпружиненным поршнем и штоком, регулируемого дросселя, предохранительного клапана, реверсивного шестеренного насоса, выходной патрубок которого соединен с полостью гидроцилиндра и входами дросселя и клапана, содержит энкодер, двигатель, зубчатую рейку, первое и второе зубчатые колеса, находящиеся в зацеплении с рейкой и соединенные с двигателем соответственно первой и второй параллельными кинематическими цепями, первая из которых включает в себя первую косозубую цилиндрическую зубчатую пару, а вторая - вторую косозубую цилиндрическую зубчатую пару с зубьями, направленными противоположно зубьям первой косозубой пары, при этом ведущие колеса косозубых пар закреплены на общем валу с возможностью осевого перемещения и взаимодействия со штоком гидроцилиндра, приводной вал гидронасоса соединен с первой кинематической цепью, приводной вал энкодера - со второй кинематической цепью, а выходной патрубок дросселя соединен с маслораспределителем.

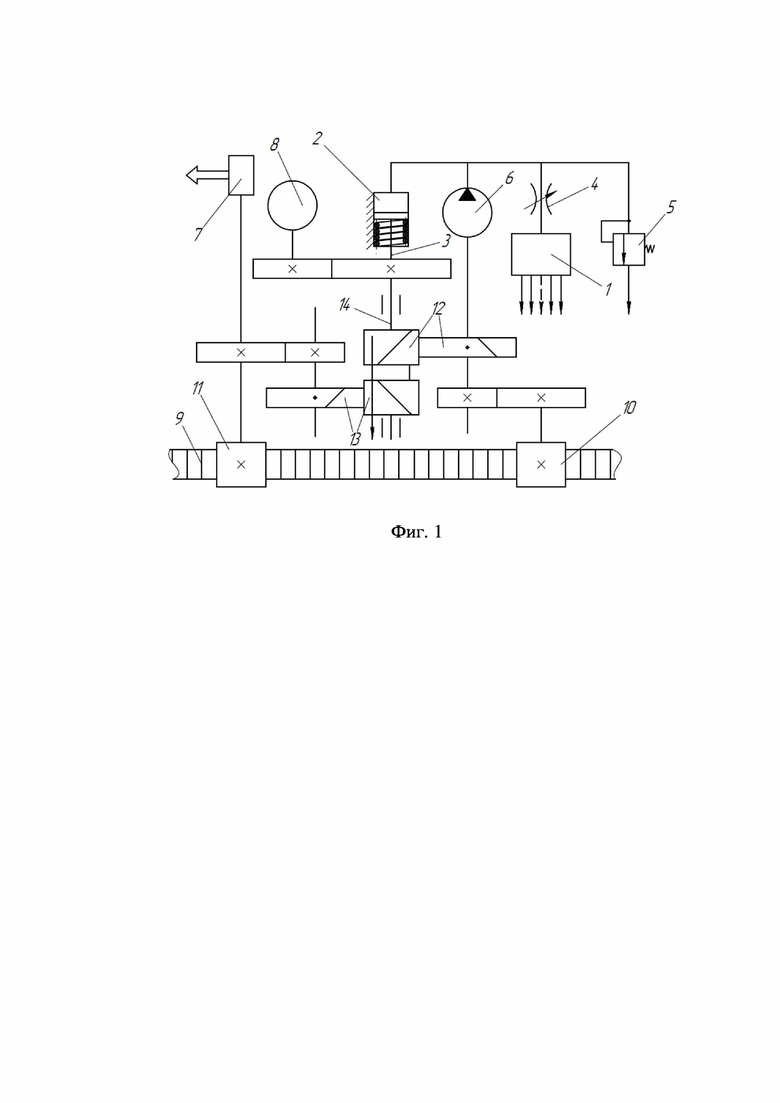

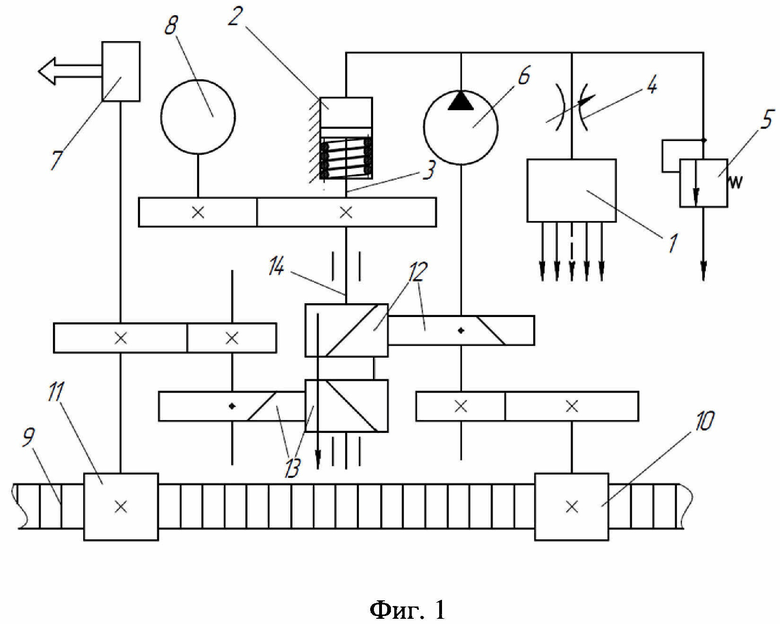

На фиг. 1 показана схема предлагаемого привода подачи. Он состоит из системы смазки входящих в него механизмов, включающей в себя регулируемый маслораспределитель 1, гидроцилиндра 2 с подпружиненным поршнем и штоком 3, регулируемого дросселя 4, предохранительного клапана 5, реверсивного шестеренного насоса 6, выходной патрубок которого соединен с полостью гидроцилиндра 2 и входами дросселя 4 и клапана 5, содержит энкодер 7, двигатель 8, зубчатую рейку 9, первое 10 и второе 11 зубчатые колеса, находящиеся в зацеплении с рейкой 9 и соединенные с двигателем 8 соответственно первой и второй параллельными кинематическими цепями, первая из которых включает в себя первую косозубую цилиндрическую зубчатую пару 12, а вторая - вторую косозубую цилиндрическую зубчатую пару 13 с зубьями, направленными противоположно зубьям первой косозубой пары, при этом ведущие колеса косозубых пар закреплены на общем валу 14 с возможностью осевого перемещения и взаимодействия со штоком 3 гидроцилиндра 2, приводной вал гидронасоса 6 соединен с первой кинематической цепью, приводной вал энкодера 7 - со второй кинематической цепью, а выходной патрубок дросселя 4 соединен с маслораспределителем 1.

Последний соединен трубопроводами (на фиг. 1 условно не показаны) с парами трения механизмов привода. Для аккумуляции масла, стекающего с механизмов привода и из клапана 5, в случае его срабатывания, а также для питания насоса 6, в приводе имеется гидробак (на фиг. 1 он также условно не показан). Условно не показан на фиг. 1 и упорный подшипник, через который шток 3 соединен с поршнем цилиндра 2.

Использование привода основано на известной зависимости силы сопротивления  движению подачи от величины подачи

движению подачи от величины подачи  .

.

где  - коэффициент и показатели степени, зависящие от обрабатываемого материала и материала инструмента;

- коэффициент и показатели степени, зависящие от обрабатываемого материала и материала инструмента;  - коэффициент, учитывающий условия обработки;

- коэффициент, учитывающий условия обработки;  и

и  - глубина и скорость резания;

- глубина и скорость резания;  - подача («Справочник технолого-машиностроителя. В 2-х томах. Т.2, 1986», стр. 271-275).

- подача («Справочник технолого-машиностроителя. В 2-х томах. Т.2, 1986», стр. 271-275).

Перед использованием привода его настраивают: регулируют маслораспределитель 1 и, в соответствии с принятыми  и

и  , - дроссель 4 (его настройка может выполняться и автоматически от системы ЧПУ при программировании этих параметров).

, - дроссель 4 (его настройка может выполняться и автоматически от системы ЧПУ при программировании этих параметров).

В процессе работы привода происходит следующее. Двигатель 8 вращается, колеса 10 и 11 катятся по рейке 9 и станку сообщается движение подачи с заданной скоростью V. При этом насос 6 создает в полости гидроцилиндра 2 давление, которое через шток 3 и вал 14 передается ведущим колесам зубчатых пар 12 и 13. Под действием возникшего при этом осевого усилия ведомые колеса пар 12 и 13 устраняют люфт в сопряжениях колес 10 и 11 с рейкой 9 и создают в зонах сопряжения некоторый натяг, обусловленный настройкой дросселя 4. При увеличении подачи S нагрузка в сопряжениях колес 10 и 11 с рейкой 9 возрастает в соответствии с выше приведенной формулой. Но увеличение подачи создается увеличением скорости вращения двигателя 8, а это влечет за собой увеличение скорости вращения насоса 6, увеличение давления в полости цилиндра 2 и рост натяга в зубчато-реечной передаче. Если же подачу нужно уменьшить,

для чего требуется снизить скорость вращения двигателя 8, то уменьшится скорость вращения насоса 6, давление в полости цилиндра 2 уменьшится, натяг в зубчато-реечной передаче уменьшится. Таким образом, натяг будет автоматически регулироваться в зависимости от подачи, согласно упоминавшейся формуле. Он не будет всегда максимальным, будет необходимым и достаточным при разных режимах эксплуатации привода. Это снизит износ механизмов привода. Следует отметить, что при работе привода без нагрузки (на холостых ходах), скорости перемещения обычно настолько значительны, а производительность насоса оказывается настолько высока, что масло сбрасывается в гидробак через предохранительный клапан 5 и натяг в зубчато-реечной передаче тоже «сбрасывается». Впрочем, снижение износа будет происходить не только поэтому. Поскольку при увеличении подачи и нагрузки на привод поступление масла через маслораспределитель 1 к парам трения механизмов привода так же увеличится, то их износ тоже снизится. В целом, за счет влияние описанных выше факторов, суммарный износ элементов привода уменьшится, а его долговечность возрастет. Уменьшение износа приведет к повышению кинематической точности зубчато-речной передачи, входящей в привод. А это повысит точность работы энкодера 7, включенного во вторую кинематическую цепи привода (т.е. точность выдачи им сигнала о перемещении привода, обозначенного на фиг. 1 широкой стрелкой). Повышение долговечности и точности привода является техническим результатом предложения, на что оно и было направлено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчато-реечный привод подачи рабочего органа тяжелого крупногабаритного металлорежущего станка | 2021 |

|

RU2780861C1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ ПРОДОЛЬНЫХ КОЛЕБАНИЙ СТОЛА СТАНКА ПОРТАЛЬНОГО ТИПА | 1965 |

|

SU216409A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ПОРШНЕЙ В ЦИЛИНДРАХ ПОРШНЕВОГО РОТОРА ВО ВРАЩАТЕЛЬНОЕ ДВИЖЕНИЕ РОТОРА И ПЕРЕДАТОЧНЫЙ МЕХАНИЗМ | 2012 |

|

RU2518136C2 |

| Токарно-винторезный станок | 1981 |

|

SU982848A2 |

| ГИДРОСИСТЕМА СИНХРОНИЗАЦИИ ДВУХ СЕРВОМЕХАНИЗМОВ | 2000 |

|

RU2192567C2 |

| Передача винт-гайка качения | 2020 |

|

RU2756797C1 |

| Зубодолбежный станок | 1983 |

|

SU1093445A2 |

| Механизм винтового движения штосселя | 1984 |

|

SU1151390A2 |

| Стенд для испытания бульдозерного оборудования | 1981 |

|

SU1024565A1 |

| Двухпоточная реверсивная передача | 1986 |

|

SU1368554A1 |

Изобретение относится к области машиностроения. Зубчато-реечный привод подачи металлорежущего станка с ЧПУ состоит из системы смазки входящих в него механизмов, включающей в себя маслораспределитель, гидроцилиндра с подпружиненным поршнем и штоком, регулируемого дросселя, предохранительного клапана, реверсивного шестеренного насоса, выходной патрубок которого соединен с полостью гидроцилиндра и входами дросселя и клапана. Привод содержит энкодер, двигатель, зубчатую рейку, первое и второе зубчатые колеса, находящиеся в зацеплении с рейкой и соединенные с двигателем соответственно первой и второй параллельными кинематическими цепями, первая из которых включает в себя первую косозубую цилиндрическую зубчатую пару, а вторая - вторую косозубую цилиндрическую зубчатую пару с зубьями, направленными противоположно зубьям первой косозубой пары. Ведущие колеса косозубых пар закреплены на общем валу с возможностью осевого перемещения и взаимодействия со штоком гидроцилиндра, приводной вал гидронасоса соединен с первой кинематической цепью, приводной вал энкодера – со второй кинематической цепью, а выходной патрубок дросселя соединен с маслораспределителем. Обеспечивается повышение долговечности и точности хода привода. 1 ил.

Зубчато-реечный привод подачи металлорежущего станка с ЧПУ, характеризующийся тем, что он состоит из системы смазки входящих в него механизмов, включающей в себя маслораспределитель, гидроцилиндра с подпружиненным поршнем и штоком, регулируемого дросселя, предохранительного клапана, реверсивного шестеренного насоса, выходной патрубок которого соединен с полостью гидроцилиндра и входами дросселя и клапана, содержит энкодер, двигатель, зубчатую рейку, первое и второе зубчатые колеса, находящиеся в зацеплении с рейкой и соединенные с двигателем соответственно первой и второй параллельными кинематическими цепями, первая из которых включает в себя первую косозубую цилиндрическую зубчатую пару, а вторая – вторую косозубую цилиндрическую зубчатую пару с зубьями, направленными противоположно зубьям первой косозубой пары, при этом ведущие колеса косозубых пар закреплены на общем валу с возможностью осевого перемещения и взаимодействия со штоком гидроцилиндра, приводной вал гидронасоса соединен с первой кинематической цепью, приводной вал энкодера – со второй кинематической цепью, а выходной патрубок дросселя соединен с маслораспределителем.

| Одноплунжерный топливный насос распределительного типа | 1959 |

|

SU124755A1 |

| Способ соединения пайкой стали с алюминием | 1959 |

|

SU125115A1 |

| DE 102013010360 A1, 24.12.2014. | |||

Авторы

Даты

2022-01-13—Публикация

2020-11-11—Подача