Изобретение относится к химической технологии изготовления композиционных материалов и может использоваться для повышения термической стойкости к окислению воздухом изделий из терморасширенного графита.

Известен способ нанесения огнезащитного покрытия «КЛОД-01» для строительных конструкций (RU №2140403). В способе выполнения огнезащитного покрытия на строительных конструкциях путем нанесения состава, содержащего карбамид, диаммонийфосфат, борную кислоту и воду, предварительно наносят состав, содержащий, мас. %: фосфорорганическая кислота 2,0-5,0, карбамид 15-32, вода остальное, проводят сушку и на высушенную поверхность многократно наносят состав, содержащий, мас. %: карбамид 20-34, диаммонийфосфат 10-22, борная кислота 4-6, вода остальное. В способе выполнения огнезащитного покрытия состав, содержащий, мас. %: карбамид 20-34, диаммонийфосфат 10-22, борная кислота 4-6, вода остальное, наносят на высушенную поверхность дважды с интервалом в течение 4 ч. В способе нанесения огнезащитного покрытия после нанесения состава, содержащего, мас. %: фосфорорганическая кислота 2,0-5,0, карбамид 15-32, вода остальное, осуществляют сушку в течение 12 ч. Техническим результатом является создание долговечности трудногорючих конструкций за счет получения покрытий с повышенными огнезащитными свойствами.

Недостатком способа является высокая чувствительность покрытия к влаге, состав труднопроникаем для большинства непористых конструкций, при нанесении такого покрытия за счет кристаллизации используемых солей возможно образование неравномерного покрытия.

Наиболее близким способом того же назначения к заявленному способу по совокупности признаков является способ получения полимерных покрытий (RU №2165884) в котором интеркалированные соединения оксида графита обрабатывают додекагидро-клозо-додекаборной кислотой и ее солями, которые применяют в качестве пленкообразователя водоэмульсионных красок для получения полимерных покрытий, с последующей сушкой. Техническим результатом является то, что покрытия являются химически и термически устойчивыми, обладают адгезией и антикоррозионными свойствами. Данный способ принят за прототип.

Недостатком способа является невысокая эффективность применительно к термостойкости, относительно высокая стоимость додекагидро-клозо-додекаборной кислоты и ее солей, при высоких температурах возможно вспучивание покрытия за счет окисления свободного окисленного графита, также возможно набухание и разрушение такого покрытия при взаимодействии с органическими растворителями, такими как бензин, масла, ацетон и др. при повышенных температурах.

Технический результат - повышение термостойкости в среде воздуха изделий из терморасширенного графита.

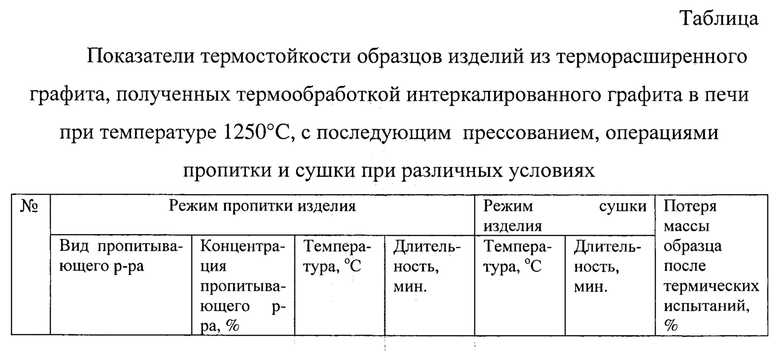

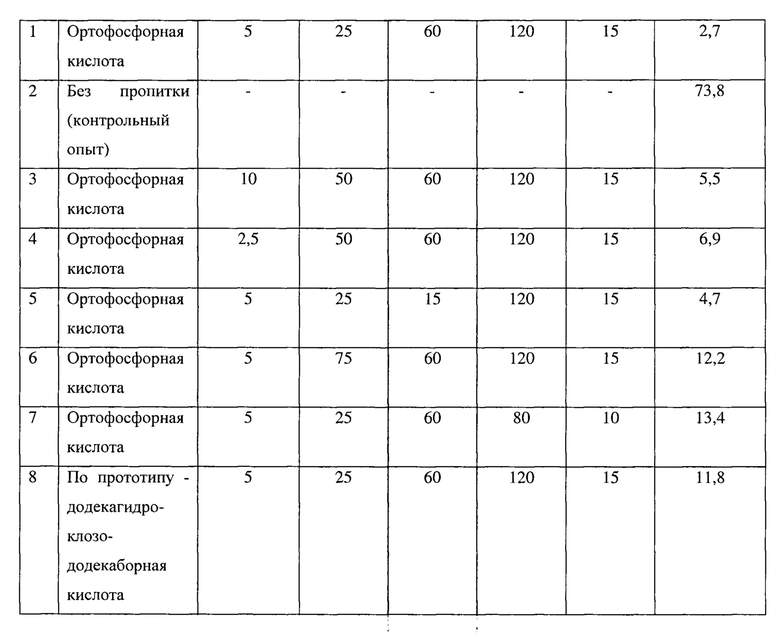

Указанный технический результат достигается тем, что в способе получения изделий из терморасширенного графита с повышенной термостойкостью, включающем операции термообработки интеркалированного графита, пропитки в водном растворе антипирена, сушки, согласно изобретению после стадии интеркалирования проводят прессование изделия, пропитывают изделие в водном растворе ортофосфорной кислоты, затем сушат. При этом концентрацию водных растворов ортофосфорной кислоты поддерживают в диапазоне 2,5-10%, а температуру раствора не более 50°С, длительность пропитывания изделия в водном растворе ортофосфорной кислоты составляет не менее 10 минут, а сушку изделия проводят при температуре не менее 120°С, в течение не менее 15 минут.

Использование в качестве антипирена водного раствора ортофосфорной кислоты позволяет повысить термостойкость изделий из терморасширенного графита (оцениваемую по потерям массы образца при Т=670°С и выдержке 60 минут в атмосфере воздуха).

Поддержание концентрации водных растворов ортофосфорной кислоты в диапазоне 2,5-10%, температуры пропитки не выше 50°С, длительности пропитывания изделия в водном растворе ортофосфорной кислоты не менее 10 минут позволяет повысить эффективность пропитки терморасширенного графита, что способствует увеличению термостойкости изделий из него.

Сушка изделий из терморасширенного графита при температуре не менее 120°С, в течение не менее 15 минут также способствует снижению потерь массы при термоиспытаниях.

Примеры осуществления способа

Пример 1.

Способ получения изделий из терморасширенного графита с повышенной термостойкостью осуществляли следующим образом. Интеркалированный графит подвергали операции термообработки в печи при температуре 1250°С, с получением пухообразного терморасширенного графита. Время пребывания интеркалированного графита в зоне терморасширения составляет 1 секунду. После этого, полученный пухообразный терморасширенный графит прессовали с получением изделия в виде круглой пластины с диаметром 3,5 см толщиной 0,85 мм. Из пластины вырезали образец с размерами 20 мм × 20 мм. Далее образец изделия пропитывали, путем помещения в емкость с 5%-ным водным раствором ортофосфорной кислоты и выдерживали в статических условиях в течение 60 минут при температуре 25°С. После пропитки образец изделия помещали в сушильный шкаф при температуре 120°С в течение 15 минут. Полученный таким способом образец готового изделия взвешивали, затем подвергали термическому испытанию при температуре 670°С в атмосфере воздуха в течение 60 минут. После термического испытания образец снова взвешивали. По результату потери массы образца после термических испытаний оценивали термическую стойкость изделий. В результате потеря массы изделия до и после термического испытания составила 2,7%. Результаты испытаний приведены в таблице, пример №1.

Пример №2

Способ получения изделий из терморасширенного графита осуществляли согласно примеру 1 с тем отличием, что образец изделия не пропитывали водным раствором ортофосфорной кислоты. В результате термического испытания полученного изделия установлено, что потеря массы изделия после термического испытания составила 73,8%, что в 27,3 раза выше, чем по заявляемому способу. Результаты испытаний приведены в таблице, пример №2.

Пример 3.

Способ получения изделий из терморасширенного графита с повышенной термостойкостью осуществляли согласно примеру 1 с тем отличием, что образец изделия пропитывали 10%-ным водным раствором ортофосфорной кислоты и выдерживали в статических условиях в течение 60 минут при температуре 50°С. В результате термического испытания полученного изделия установлено, что потеря массы изделия после термического испытания составила 5,5%. Результаты испытаний приведены в таблице, пример №3.

Пример 4.

Способ получения изделий из терморасширенного графита с повышенной термостойкостью осуществляли согласно примеру 1 с тем отличием, что образец изделия пропитывали 2,5%-ным водным раствором ортофосфорной кислоты и выдерживали в статических условиях в течение 60 минут при температуре 50°С. В результате термического испытания полученного изделия установлено, что потеря массы изделия после термического испытания составила 6,9%. Результаты испытаний приведены в таблице, пример №4.

Пример 5.

Способ получения изделий из терморасширенного графита с повышенной термостойкостью осуществляли согласно примеру 1 с тем отличием, что образец изделия пропитывали 5%-ным водным раствором ортофосфорной кислоты и выдерживали в статических условиях в течение 15 минут при температуре 25°С. В результате термического испытания установлено, что потеря массы изделия после испытания составила 4,7%, что приемлемо для промышленного использования изделий из терморасширенного графита. Результаты испытаний приведены в таблице, пример №5.

Пример 6.

Способ получения изделий из терморасширенного графита с повышенной термостойкостью осуществляли согласно примеру 1 с тем отличием, что образец изделия пропитывали 5%-ным водным раствором ортофосфорной кислоты и выдерживали в статических условиях в течение 60 минут при температуре 75°С. В результате термического испытания установлено, что потеря массы изделия после испытания составила 12,2%, что хуже, чем в примерах 1 и 3, 4, 5, осуществляемых по заявляемому способу. Результаты испытаний приведены в таблице, пример №6.

Пример 7.

Способ получения изделий из терморасширенного графита с повышенной термостойкостью осуществляли согласно примеру 1 с тем отличием, что образец изделия пропитывали 5%-ным водным раствором ортофосфорной кислоты и выдерживали в статических условиях в течение 60 минут при температуре 25°С. После пропитки образец изделия направляли на стадию сушки. Выдерживали в сушильном шкафу при температуре 80°С в течение 10 минут. В результате термического испытания установлено, что потеря массы изделия после испытания составила 13,4%, что хуже, чем в примерах 1 и 3, 4, 5, осуществляемых по заявляемому способу. Результаты испытаний приведены в таблице, пример №7.

Пример 8.

Способ получения изделий из терморасширенного графита с повышенной термостойкостью осуществляли согласно примеру 1 с тем отличием, что образец изделия пропитывали 5%-ным водным раствором додекагидро-клозо-додекаборной кислоты (согласно прототипа). В результате термического испытания установлено, что потеря массы изделия после испытания составила 11,8%, что в 4,4 раза выше, чем по заявляемому способу, приведенному в примере 1.

Таким образом, из анализа полученных результатов следует, что получение изделий из терморасщиренного графита с повышенной термостойкостью по заявляемому способу (примеры 1, 3, 4, 5) позволяет снизить потери массы после термических испытаний до 2,7-6,9%, что ниже по сравнению с прототипом в 4,4-1,7 раза. Это указывает на более высокую термостойкость изделий из терморасширенного графита. Кроме того, ортофосфорная кислота имеет меньшую стоимость, чем додекагидро-клозо-додекаборная кислота, используемая в прототипе, производится в больших промышленных объемах, легкодоступна, малотоксична.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕРКАЛИРОВАННЫЕ СОЕДИНЕНИЯ ОКСИДА ГРАФИТА С ДОДЕКАГИДРО-КЛОЗО-ДОДЕКАБОРНОЙ КИСЛОТОЙ И ЕЕ СОЛЯМИ, ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПЛЕНКООБРАЗОВАТЕЛЯ ВОДОЭМУЛЬСИОННЫХ КРАСОК И СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1999 |

|

RU2165884C1 |

| ИНТЕРКАЛИРОВАННЫЕ СОЕДИНЕНИЯ ОКСИДА ГРАФИТА С ФТОРЗАМЕЩЕННЫМИ ПРОИЗВОДНЫМИ ДОДЕКАГИДРО-КЛОЗО-ДОДЕКАБОРНОЙ КИСЛОТЫ И ЕЕ СОЛЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2371383C2 |

| СПОСОБ ПОЛУЧЕНИЯ БОРФТОРСОДЕРЖАЩЕЙ ЭНЕРГОЕМКОЙ КОМПОЗИЦИИ | 2011 |

|

RU2479560C1 |

| БОРФТОРСОДЕРЖАЩАЯ ЭНЕРГОЕМКАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2610605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2023 |

|

RU2811287C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА БОРА, ИНТЕРКАЛИРОВАННОЕ СОЕДИНЕНИЕ ОКСИДА ГРАФИТА С ДОДЕКАГИДРО-КЛОЗО-ДОДЕКАБОРАТНОЙ КИСЛОТОЙ И СПОСОБ СИНТЕЗА ЭТОГО СОЕДИНЕНИЯ | 1998 |

|

RU2123474C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2023 |

|

RU2833949C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ДОДЕКАГИДРО-КЛОЗО-ДОДЕКАБОРНОЙ КИСЛОТЫ | 2006 |

|

RU2323879C2 |

| АДДУКТЫ ХИТОЗАНА И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2172745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2009 |

|

RU2416586C1 |

Изобретение относится к химической технологии изготовления композиционных материалов, в частности к способу получения изделий из терморасширенного графита с повышенной термостойкостью, и может использоваться для повышения термической стойкости к окислению воздухом изделий из терморасширенного графита. Способ включает операции термообработки интеркалированного графита, пропитки в водном растворе антипирена, сушки. Причем операцию термообработки проводят в печи при температуре 1250°С при времени пребывания интеркалированного графита в зоне терморасширения 1 с, после стадии термообработки интеркалированного графита проводят прессование изделия. Затем пропитывают изделие в водном растворе антипирена в течение 15 или 60 мин, при этом в качестве антипирена используют ортофосфорную кислоту, где концентрацию раствора ортофосфорной кислоты поддерживают в диапазоне 2,5-10%, а температуру раствора не более 50°С, далее сушат изделие при температуре 120°С в течение 15 мин. Техническим результатом заявленного изобретения является повышение термостойкости в среде воздуха изделий из терморасширенного графита. 1 табл., 8 пр.

Способ получения изделий из терморасширенного графита с повышенной термостойкостью, включающий операции термообработки интеркалированного графита, пропитки в водном растворе антипирена, сушки, отличающийся тем, что операцию термообработки проводят в печи при температуре 1250°С при времени пребывания интеркалированного графита в зоне терморасширения 1 с, после стадии термообработки интеркалированного графита проводят прессование изделия, пропитывают изделие в водном растворе антипирена в течение 15 или 60 мин, при этом в качестве антипирена используют ортофосфорную кислоту, где концентрацию раствора ортофосфорной кислоты поддерживают в диапазоне 2,5-10%, а температуру раствора не более 50°С, затем сушат изделие при температуре 120°С в течение 15 мин.

| КАРАВАЕВ Д.М | |||

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Устройство для считывания информации на цилиндрических магнитных доменах | 1976 |

|

SU613403A1 |

| US 2006148966 A1, 06.07.2006 | |||

| ИНТЕРКАЛИРОВАННЫЕ СОЕДИНЕНИЯ ОКСИДА ГРАФИТА С ДОДЕКАГИДРО-КЛОЗО-ДОДЕКАБОРНОЙ КИСЛОТОЙ И ЕЕ СОЛЯМИ, ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ПЛЕНКООБРАЗОВАТЕЛЯ ВОДОЭМУЛЬСИОННЫХ КРАСОК И СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 1999 |

|

RU2165884C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИАМИДА | 2017 |

|

RU2661235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО МАТЕРИАЛА ИЗ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2004 |

|

RU2257342C1 |

Авторы

Даты

2022-01-28—Публикация

2020-07-28—Подача