Предлагаемая группа изобретений относится к области электрокрекинга метана и предназначена для получения водорода и ацетилена.

Масштабное производство и потребление водорода в качестве энергоносителя, накопителя энергии и сырьевого компонента промышленных технологий, снижения выброса углекислого газа рассматриваются сейчас как необходимые направления улучшения экологии окружающей среды. Водород плюс декарбонизация - тренд, активно обсуждаемый и продвигаемый в большинстве стран мира.

В этом плане весьма интересными могли бы быть варианты пиролиза метана (или природного газа), при которых наряду с водородом будет получаться практически ценный продукт, полностью забирающий углерод метана.

Такой вариант пиролиза метана известен и в течение последних 50-60 лет он реализуется при получении ацетилена по реакции 2СН4 → С2Н2 + 3Н2 (1); требуемая температура на уровне 1500-1800 К достигается переходом к термоокислительному пиролизу метана, а, следовательно, к спутному образованию СО и СO2.

По описанной схеме производство ацетилена осуществляется в многоканальном реакторе, сырьем является природный газ и кислород. Подогрев газов, участвующих в реакции, производится теплом, полученным от сжигания топливного газа. Ясно, что говорить здесь о декарбонизации не приходится.

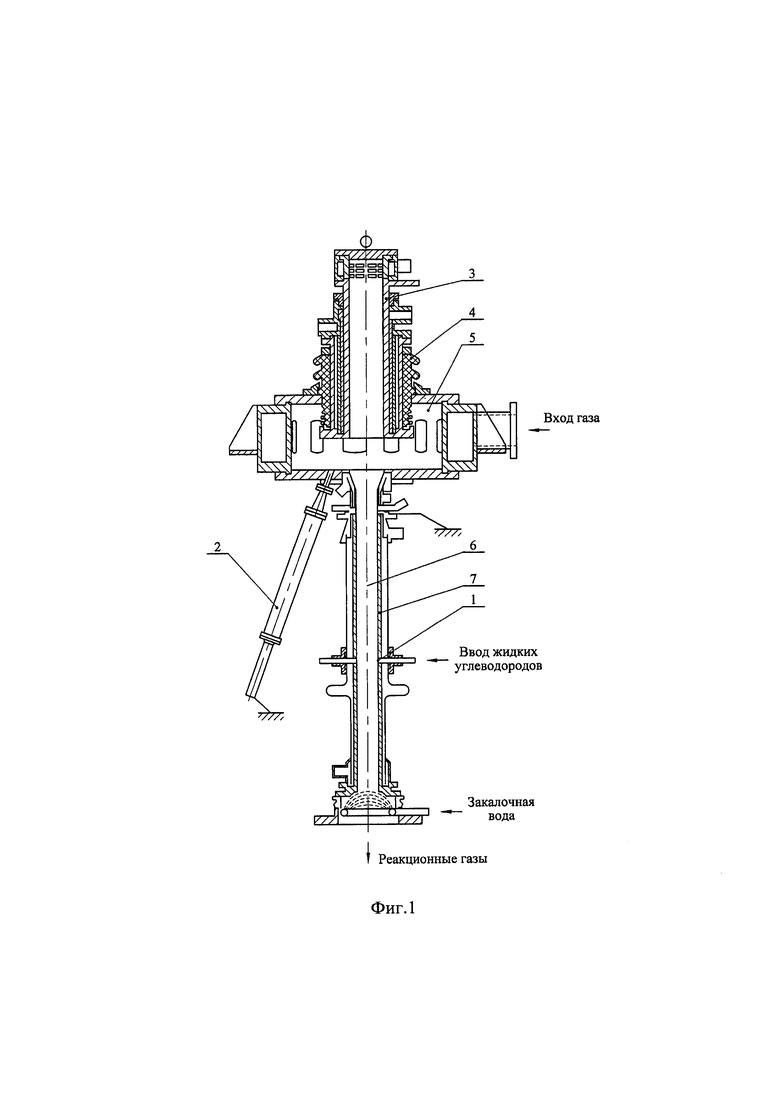

Отказ от топливного газа возможен в вариантах использования электродуговых печей. По-видимому, впервые техническое обоснование этого способа дано в [1]. Затем оно было развито работами ученых и инженеров различных стран. На фиг. приведен пример типичного варианта электродуговой печи [2]. Исходный газ (метан, природный газ) через винтообразные направляющие тангенциально поступает в вихревую камеру 5 диаметром 700-800 мм и высотой 300-500 мм; далее газ и образующиеся продукты разложения проходят через трубу - анод 7 диаметром 85-150 мм и длиной 1,5 м. Электродуга 6 «горит» между катодом 3 и анодом 7. Оба электрода пустотелы и наиболее горячие слои газа из-за вращательно-вихревого движения подаваемого газа находятся в центре электродугового столба. Таким образом, между высокотемпературным центром и стенкой анода 7 расположено радиально понижающееся температурное поле. Газ, подвергаемый разложению, течет перпендикулярно этому полю в коаксиальных цилиндрах, вращаясь вокруг дуги и проходя по трубе 6.

В зависимости от расстояния от «оси» дуги углеводородные газы достигают различных температур и, следовательно, по-разному реагируют. Поэтому нельзя говорить об определенной температуре всех реакций крекинга. Продукты выходят из разных зон с разными температурами, и, как следствие, степень превращения исходного газа в целевые продукты в процессе электрокрекинга не превышает 40%. Весьма важно создать условия, чтобы максимальное количество газов прошло зону превращения с температурой 1500-1800 К (условие реализации реакции 2СН4 → C2Н2 + 3Н2 (1) в кратчайший период времени и было бы быстро охлаждено путем закалки до температур, при которых полученные продукты являются устойчивыми.

Требование жесткого ограничения времени пребывания в указанном температурном диапазоне обусловлено тем, что одновременно и с разными скоростями протекают процессы образования и разложения ацетилена и условия максимально благоприятного образования ацетилена и водорода требуют строгого выполнения временного интервала.

Технический результат группы изобретений состоит в существенном повышении выхода ацетилена и водорода при максимальной конверсии метана и увеличении степени выделении водорода из метана (более чем в два раза).

Предлагаются способ и установка, обеспечивающие выполнение вышеуказанных требований по температурному и временному интервалам для обеспечения максимально полного преобразования исходного газа в требуемый продукт по реакции (1).

Для обеспечения технического результата предлагается установка для получения водорода и ацетилена высокотемпературным пиролизом метана, содержащая электродуговой нагреватель газа, включающий три дуговые камеры с электродами, соленоиды для создания магнитного поля, закалочную камеру со средствами подачи охлаждающей воды. Дуговые камеры герметично соединены со смесительной камерой-реактором, снабженной средствами подачи метана в ее внутренний объем. Установка дополнительно содержит устройство регулирования расхода метана, связанное соответственно со средствами радиальной подачи метана в объем смесительной камеры-реактора и средствами подачи метана в дуговые камеры, а смесительная камера-реактор соединена с закалочной камерой.

Предлагается также способ получения водорода и ацетилена, при котором осуществляют пиролиз метана в электродуговом нагревателе и охлаждение продуктов пиролиза, при этом основной поток метана радиально подают в смесительную камеру-реактор. Дополнительный поток метана разделяют на три равные части и подают в три дуговые камеры электродугового нагревателя, причем время и температуру пиролиза поддерживают как время t= 10-3 – 10-2 секунд при Т= 1500-1800 К за счет регулирования соотношения расходов метана, подаваемого в смесительную камеру-реактор и в дуговые камеры.

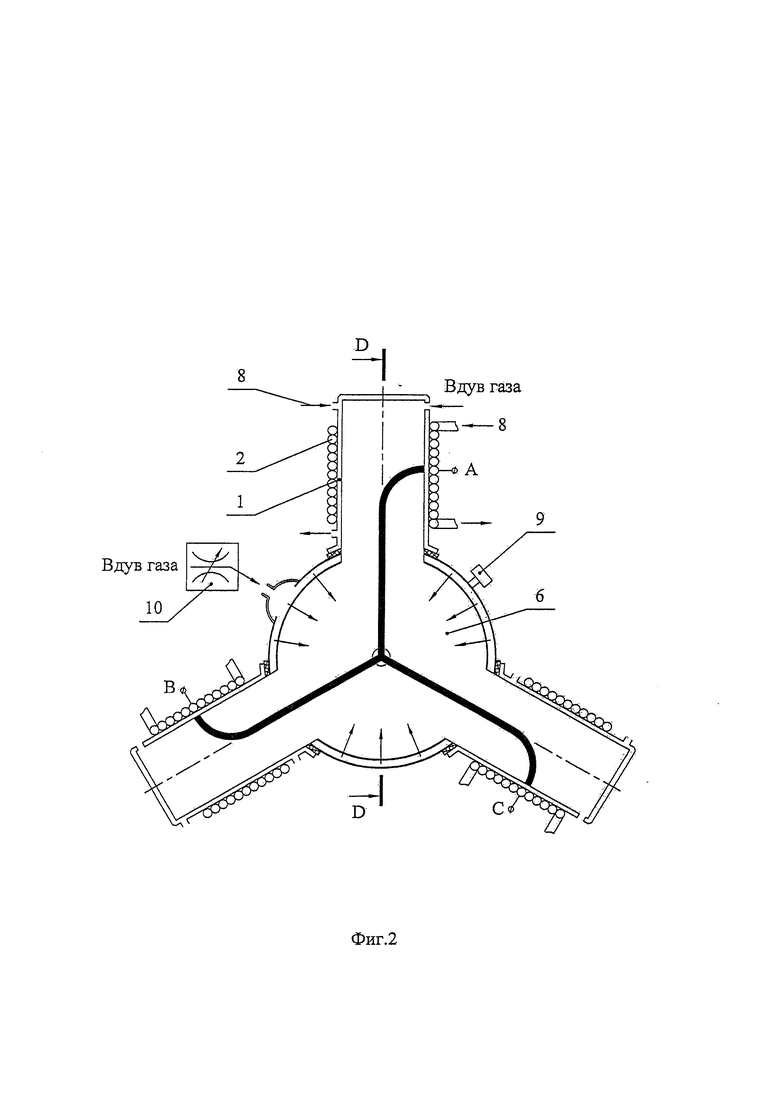

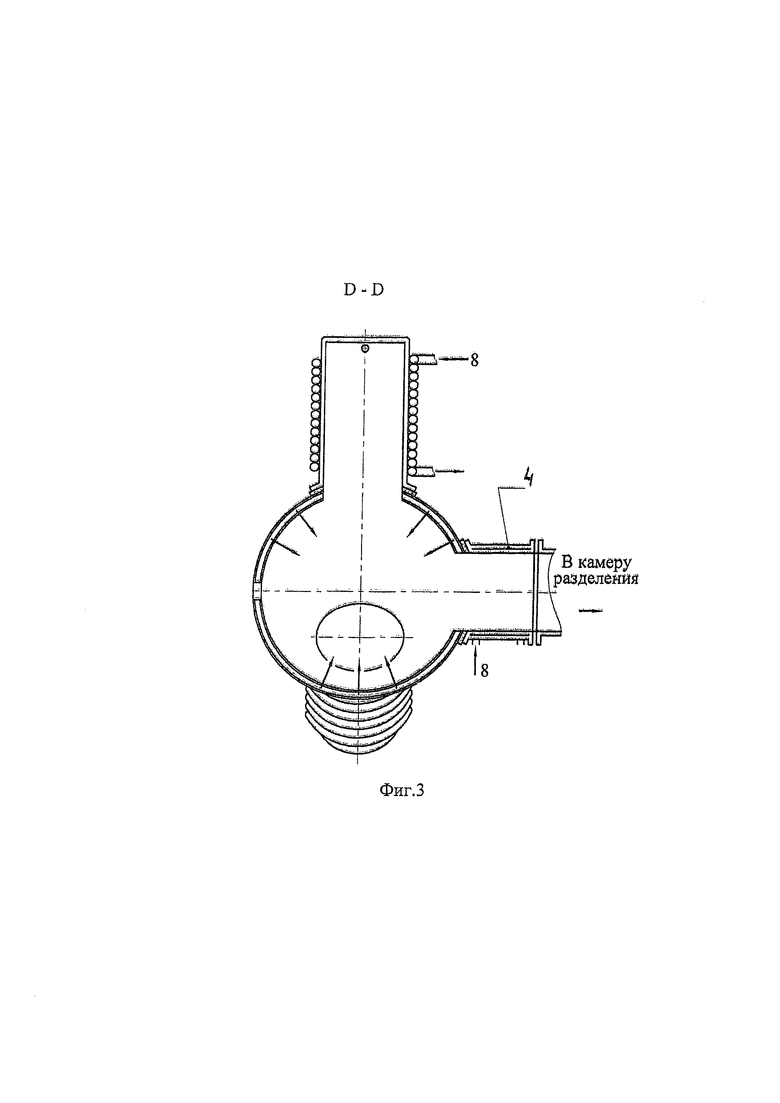

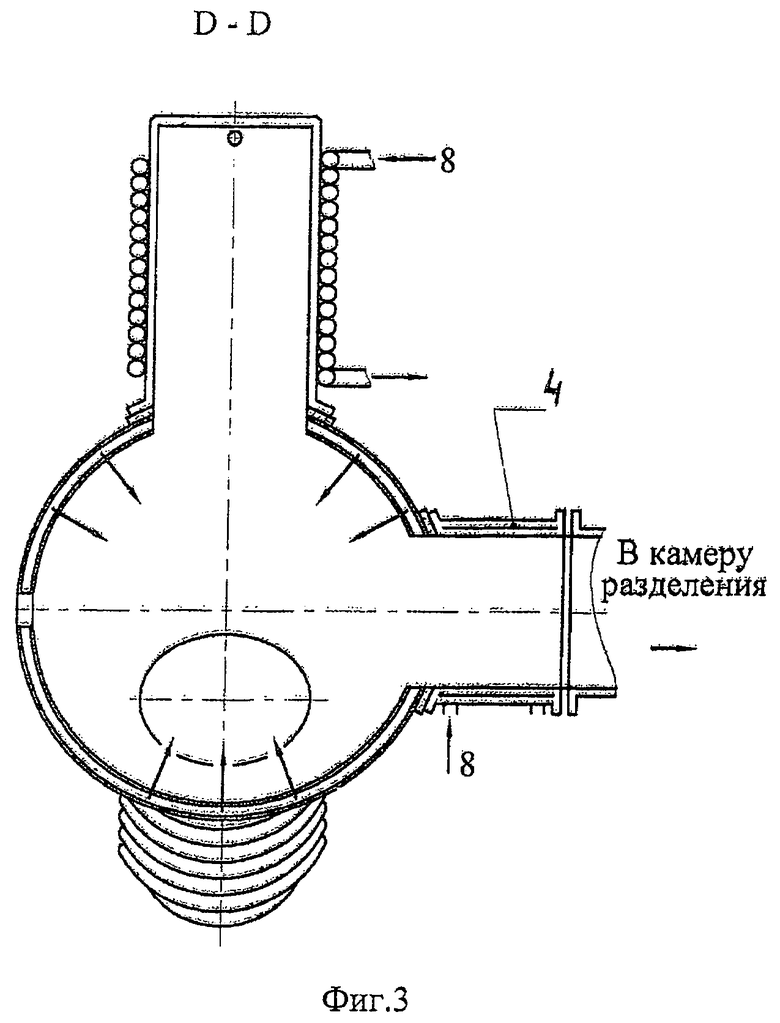

На фиг. 2, 3 показана установка для получения водорода и ацетилена.

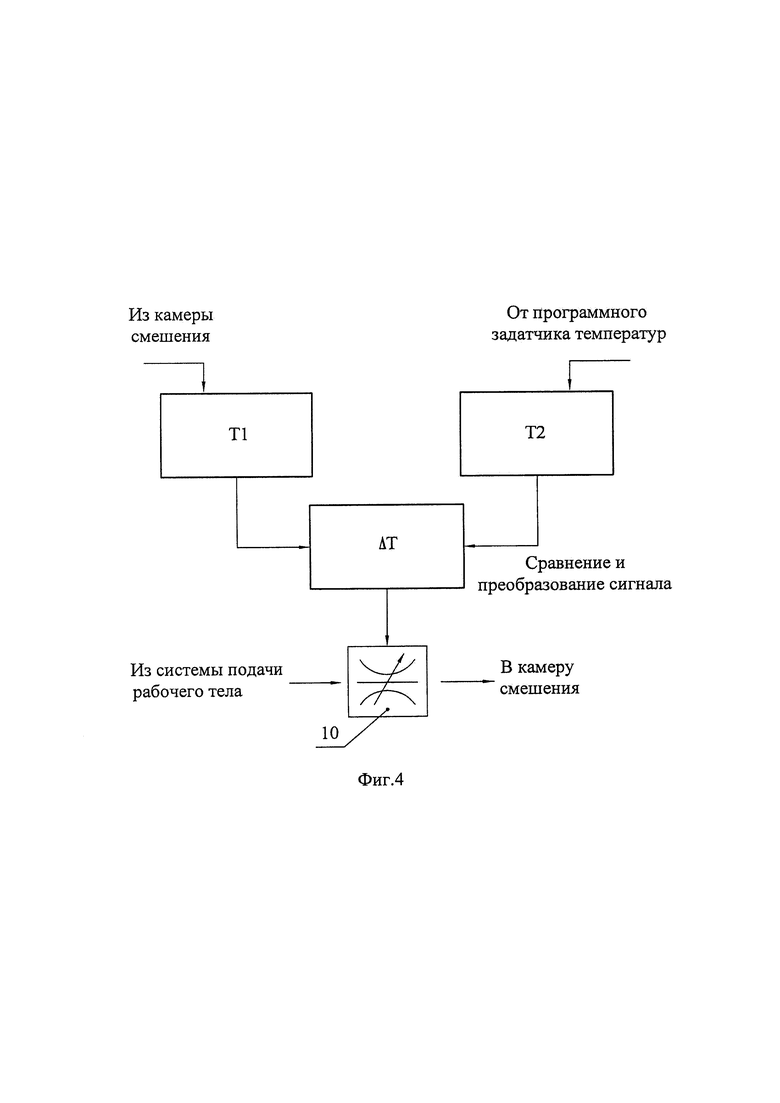

На фиг. 4 изображена схема системы регулирования температуры газа в смесительной камере-реакторе.

Установка состоит (фиг. 2, 3) из электродугового нагревателя газа с 3-мя водоохлаждаемыми медными электродами 1, соленоидами 2 для создания магнитного поля, смесительной камеры-реактора 6, закалочной камеры 4, систем подачи исходного газа в дуговые камеры и в камеру смешения на фигурах не показаны, систем подачи охлаждающей воды 8, системы контроля и регулирования температуры газа в смесительной камере-реакторе 6. Система регулирования температуры в камере смешения (фиг. 4) работает по следующему алгоритму. Измеренная оптическим способом через смотровое окно-тубус 9 температура Т1 сравнивается с задаваемой температурой в камере смешения 6 Т2. Сигнал рассогласования поступает на исполнительный орган с регулируемым дросселем 10 устройства для регулирования расхода метана для сведения ΔT к нулю. Замыкание дуговых разрядов происходит в центральной камере-реакторе 6. Электроды 1 находятся в магнитных полях, создаваемых соленоидами 2 для перемещения опорных пятен дуговых разрядов. Физическая сущность такого перемещения изложена в [5]. Перемещение опорных пятен дуговых разрядов позволяет существенно увеличить ресурс работы электродов. Установка работает следующим образом.

Газ, проходя внутри электродов 1, нагревается до температуры, близкой к 2000 К, с которой втекает в смесительную камеру-реактор 6. В смесительной камере-реакторе 6 происходит интенсивное смешение потоков, вытекающих из электродов 1, и вдуваемого в камеру 6 через регулируемый дроссель 10 устройства для регулирования расхода газа. Требуемый температурный интервал для протекания реакции (1) обеспечивается подбором и регулированием соотношения этих потоков, с помощью устройства для регулирования расхода метана, связанного соответственно со средствами радиальной подачи метана в объем смесительной камеры-реактора и со средствами подачи метана в дуговые камеры.

Соотношением вдуваемого газа в смесительную камеру-реактор и газа, вытекающего из электродов дуговой камеры, диаметр смесительной камеры-реактора обеспечивают условия протекания реакции (1) за время t=10-3-10-2 секунд при Т=1500÷1800 К.

Прореагировавший газ поступает в закалочную камеру 4, где после интенсивного охлаждения вдуваемой водой 8 снижает температуру до 500-600 К, после чего продукты реакций переводятся в камеру отделения водорода и ацетилена (на фиг. 2, 3 не показана) по хорошо известной технологии, применяемой в химической промышленности [2].

Результаты математического моделирования и выполненные лабораторные эксперименты показывают, что степень превращения исходного газа в целевые продукты: водород и ацетилен в процессе электрокрекинга превышает 70-80%, что в 2,5-3 раза выше, чем в ныне используемых устройствах.

Литература

1.Heinz Gladish How Huels makes Acetylene By D.C. Arc, Petroleum Refiner 1962, v.41, N6, p.159-164.

2. B.M. Шлейников Установки по производству ацетилена из нефти и газа Изд-во «Машиностроение», Москва, 1965, 178 стр.

3. С.А. Миллер Ацетилен, его свойства, получение и применение, т.1 Изд-во «Химия», 1969, 677 стр.

4. А.С. Коротеев, В.М. Миронов, Ю.С. Свирчук Плазмотроны. Конструкции, характеристики, расчет Изд-во «Машиностроение», 1993, 35-40 стр.

5. А.С. Коротеев Электродуговые плазмотроны. Изд-во «Машиностроение», Москва, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водорода и технического углерода из природного газа | 2022 |

|

RU2803529C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДОВ | 1993 |

|

RU2078117C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ГАЛОГЕНОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2105928C1 |

| УСТРОЙСТВО ПРЯМОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МЕТАНА | 2000 |

|

RU2173213C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПИРОЛИЗА ПРИРОДНОГО ГАЗА В АЦЕТИЛЕН ЭНЕРГИЕЙ ЭЛЕКТРИЧЕСКОЙ ДУГИ | 2000 |

|

RU2177022C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛЕНА | 1992 |

|

RU2009112C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2358960C2 |

| Способ нагревания печи или другого промышленного технологического устройства | 2017 |

|

RU2710698C2 |

Изобретение относится к установке для получения водорода и ацетилена высокотемпературным пиролизом метана, содержащей электродуговой нагреватель, включающий три дуговые камеры с электродами, соленоиды для создания магнитного поля, распложенные так, что электроды находятся в магнитных полях, закалочную камеру со средствами подачи охлаждающей воды. При этом дуговые камеры герметично соединены со смесительной камерой-реактором, снабженной средствами подачи метана в ее внутренний объем, при этом установка дополнительно содержит устройство регулирования расхода метана, связанное соответственно со средствами радиальной подачи метана в дуговые камеры, а смесительная камера-реактор соединена с закалочной камерой. Также изобретение относится к способу получения водорода и ацетилена. Технический результат группы изобретений состоит в существенном повышении выхода ацетилена и водорода при максимальной конверсии метана и увеличении степени выделения водорода из метана (более чем в два раза). 2 н.п. ф-лы, 4 ил.

1. Установка для получения водорода и ацетилена высокотемпературным пиролизом метана, содержащая электродуговой нагреватель, включающий три дуговые камеры с электродами, соленоиды для создания магнитного поля, распложенные так, что электроды находятся в магнитных полях, закалочную камеру со средствами подачи охлаждающей воды, при этом дуговые камеры герметично соединены со смесительной камерой-реактором, снабженной средствами подачи метана в ее внутренний объем, при этом установка дополнительно содержит устройство регулирования расхода метана, связанное соответственно со средствами радиальной подачи метана в дуговые камеры, а смесительная камера-реактор соединена с закалочной камерой.

2. Способ получения водорода и ацетилена в установке по п. 1, при котором осуществляют высокотемпературный пиролиз метана в электродуговом нагревателе и охлаждение продуктов пиролиза, при этом основной поток метана радиально подают в смесительную камеру-реактор, а дополнительный поток метана разделяют на три равные части и подают в три дуговые камеры электродугового нагревателя, причем время и температуру пиролиза поддерживают как время t=10-3–10-2 секунд при Т=1500-1800 K за счет регулирования соотношения расходов метана, подаваемого в смесительную камеру-реактор и в дуговые камеры.

| Электрогравировальная машина | 1959 |

|

SU123408A1 |

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДОВ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ НАНОСТРУКТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2409611C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ АЦЕТИЛЕНА ИЗ УГЛЕВОДОРОДОВ | 1991 |

|

RU2087185C1 |

| ТРЕХФАЗНЫЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН И СПОСОБ ЕГО ЗАПУСКА | 2014 |

|

RU2577332C1 |

| DE 1290712 B, 13.03.1969. | |||

Авторы

Даты

2022-01-31—Публикация

2021-04-06—Подача