Изобретение относится к области металлургии, а более конкретно к формированию коррозионно- и износостойких покрытий с высокой плотностью и твердостью.

Известен «СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ ПАР ТРЕНИЯ». RU 2210626 С1 МПК С23С 28/00 (2006.01). Авторы: Холопов Ю.В., Лазарев С.Ю. Данное изобретение относится к области обработки металлов давлением и может быть использовано для упрочнения поверхностей деталей, в частности в способах формирования антифрикционных покрытий на металлических поверхностях пар трения. Способ заключается в том, что на поверхность пары трения после ее пластического деформирования ультразвуком наносят слой из высокопрочных композиционных материалов электроискровым методом или плазменным напылением, подвергают нанесенный слой пластическому деформированию ультразвуком, после чего наносят слой из высокодисперсных природных минералов, который также подвергают пластическому деформированию ультразвуком. Использование изобретения обеспечивает повышение износостойкости поверхности и увеличение долговечности пар трения. Однако процесс протекает при температурах не выше 100°С, что не позволяет повысить когезию покрытия.

Известен способ обработки плазменного вольфрамового покрытия на плоской подложке цилиндрическим инструментом диаметром 12 мм, вращающимся со скоростью 400-600 об/мин и перемещающимся с линейной скоростью вдоль поверхности покрытия 50 мм/минуту, Давление инструмента на покрытие до 20 кГ/мм2. Плоский торец инструмента пластически деформирует покрытие, повышая его плотность. Таким способом не удается обрабатывать цилиндрические детали с покрытиями. Hiroyasu Tanigawa, Kazumi Ozawa, Yoshiaki Morisada, Sanghoon Noh, Hidetoshi Fujii. Modification of vacuum plasma sprayed tungsten coating on reduced activation ferritic/martensitic steels by friction stir processing. Fusion Engineering and Design 98-99 (2015) 2080-2084.

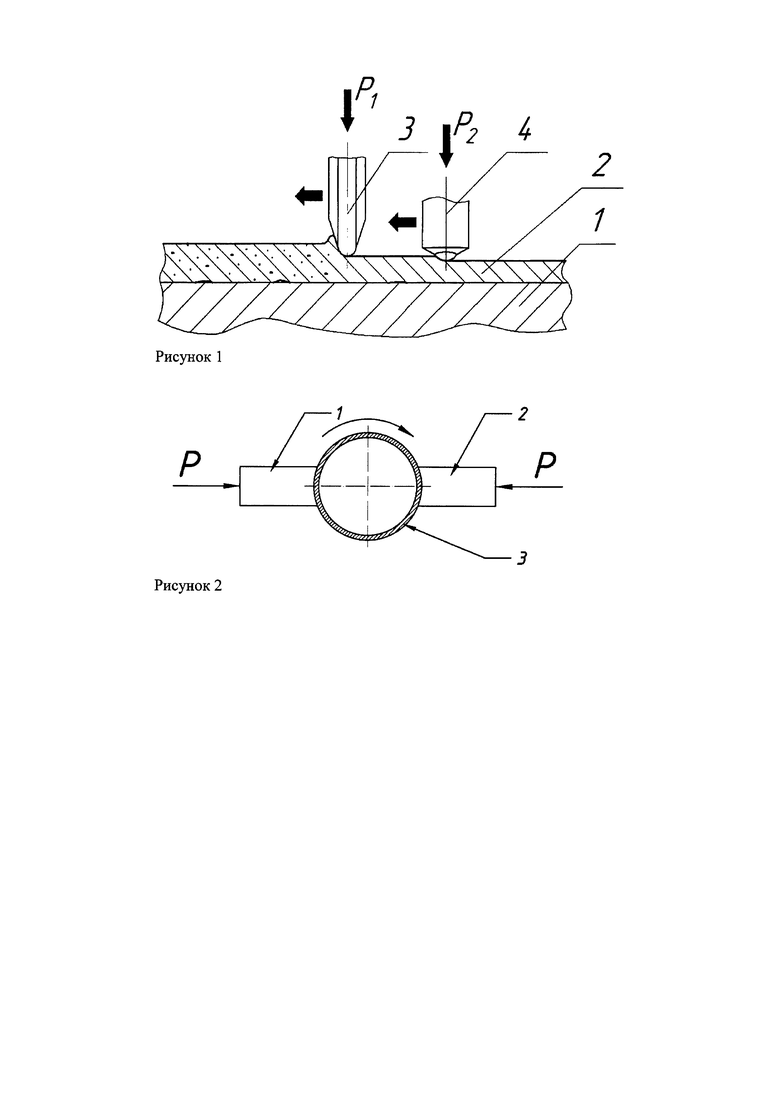

Известен способ повышения прочности детали с покрытием, RU 2625619 С1 МПК В24В 39/00 (2006.01) Заявка: 2016139914, 2016.10.10 Авторы: Бледнова Жесфина Михайловна (RU), Бадаев Эътибар Юсиф Оглы (RU), Дмитренко Дмитрий Валерьевич (RU). Способ обработки цилиндрической детали (Рис. 1, поз.1) с покрытием (поз.2) поверхностно-пластическим деформированием реализуется путем обкатки деформирующим элементом (поз.3), отличающийся тем, что поверхностно-пластическое деформирование совмещают с последующим упрочнением покрытия ультразвуковой обработкой упрочняющим элементом (поз.4) с частотой колебаний 18-22 кГц, при этом расстояние между деформирующим и упрочняющим элементами составляет 10-30 мм, линейная скорость перемещения пятна деформации деформирующих и упрочняющих элементов 50-100-10-3 м/с при продольной подаче 0,08-0,12 мм/об., сила прижима деформирующего элемента составляет 50-3000 Н (Р1), а упрочняющего элемента составляет 100-1000 Н (Р2).

Этот источник является наиболее близким к способу упрочнения цилиндрического изделия с покрытием поверхностно-пластическим деформированием, его взяли в качестве прототипа.

Способ упрочнения цилиндрического изделия с покрытием поверхностно-пластическим деформированием, реализуемый в прототипе имеет недостатки. Деформирование осуществляется при температурах не выше 100°С, что определяет механические свойства покрытия не более 20% от свойств исходного монолитного материала. При таких температурах деформации напыленные частицы, из которых состоит покрытие, не формируют между собой прочной связи.

Задачей изобретения является: создание способа упрочнения цилиндрического изделия с покрытием поверхностно - пластическим деформированием с более высокими механическими свойствами покрытия.

Техническим результатом изобретения является: покрытие со 100% плотностью и микротвердостью равной микротвердости исходного монолитного материала, используемого для напыления покрытия.

Технический результат достигается тем, что цилиндрические изделия с покрытиями подвергаются поверхностно-пластическому деформированию с равномерным перемещением покрытия относительно деформирующего элемента, когда два деформирующих элемента располагаются друг против друга и воздействуют на покрытие через поверхности, повторяющие кривизну поверхности покрытия, при скорости деформирующих элементов относительно покрытия 1-3 м/с, при давлении прессования 1-10 кГ/мм2 и с подачей защитного газа в зону деформации.

Сущность получаемого технического результата заключается в том, что при давлении 1-10 кГ/мм2 двух деформирующих элементов (рис. 2, поз.1 и 2) на покрытие (поз.3), расположенное на цилиндрической поверхности, и перемещающееся с скоростью 1-3 м/с относительно этих деформирующих элементов, разогревается вплоть до температуры 1300°С. При таких температурах происходит интенсивная пластическая деформация. Высокая температура и пластические деформации разрушают оксидные пленки на напыленных частицах и приводят к формированию прочного соединения между ними. Прочность покрытия в этом случае превышает прочность исходного монолитного материала, используемого для напыления покрытия. Подача защитного газа в зону деформации снижает окисление покрытия кислородом окружающей атмосферы.

Пример 1. Плазменное никелевое покрытие толщиной 300 мкм, напыленное на стальной пруток подвергли обработке двумя инструментами из быстрорежущей стали при следующих параметрах:

Давление прессования покрытия: 1 кГ/мм2.

Линейная скорость перемещения покрытия относительно инструментов: 1 м/с. Подача газа аргона 4 л/мин.

Получено покрытие со 100% плотностью, микротвердость покрытия 350 кГ/мм2

Пример 2. Плазменное никелевое покрытие толщиной 300 мкм, напыленное на стальной пруток подвергли обработке двумя инструментами из быстрорежущей стали при следующих параметрах:

Давление прессования покрытия: 3 кГ/мм2.

Линейная скорость перемещения покрытия относительно инструментов: 1,5 м/с. Подача газа аргона 6 л/мин.

Получено покрытие со 100% плотностью, микротвердость покрытия 310 кГ/мм2

Пример 3. Плазменное никелевое покрытие толщиной 300 мкм, напыленное на стальной пруток подвергли обработке двумя инструментами из быстрорежущей стали при следующих параметрах:

Давление прессования покрытия: 5 кГ/мм2.

Линейная скорость перемещения покрытия относительно инструментов: 2 м/с. Подача газа аргона 8 л/мин.

Получено покрытие со 100% плотностью, микротвердость покрытия 290 кГ/мм2

Пример 4. Плазменное никелевое покрытие толщиной 300 мкм, напыленное на стальной пруток подвергли обработке двумя инструментами из быстрорежущей стали при следующих параметрах:

Давление прессования покрытия: 7 кГ/мм2.

Линейная скорость перемещения покрытия относительно инструментов: 2,5 м/с. Подача газа аргона 8 л/мин.

Получено покрытие со 100% плотностью, микротвердость покрытия 275 кГ/мм2

Пример 5. Плазменное никелевое покрытие толщиной 300 мкм, напыленное на стальной пруток подвергли обработке двумя инструментами из быстрорежущей стали при следующих параметрах:

Давление прессования покрытия: 10 кГ/мм2.

Линейная скорость перемещения покрытия относительно инструментов: 3 м/с. Подача газа аргона 8 л/мин.

Получено покрытие со 100% плотностью, микротвердость покрытия 260 кГ/мм2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2006 |

|

RU2338005C2 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2480533C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2017 |

|

RU2677906C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| Способ создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2760020C1 |

| Способ комбинированной обработки титана для биомедицинского применения | 2023 |

|

RU2823221C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009272C1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| Способ получения слоистого композитного покрытия | 2017 |

|

RU2671032C1 |

Изобретение относится к области металлургии, а более конкретно к формированию коррозионно- и износостойких покрытий с высокой плотностью и твердостью. Способ упрочнения цилиндрического изделия с покрытием поверхностно-пластическим деформированием включает равномерное перемещение покрытия относительно деформирующего элемента, при этом два деформирующих элемента располагают напротив друг друга и воздействуют на покрытие через поверхности, повторяющие кривизну поверхности покрытия, с давлением прессования 1-10 кг/мм2 при относительной скорости перемещения между деформирующими элементами и покрытием 1-3 м/с и подачей защитного газа в зону деформации. Технический результат – получение покрытия со 100% плотностью и микротвердостью, равной микротвердости исходного монолитного материала, используемого для напыления покрытия. 2 ил., 5 пр.

Способ упрочнения цилиндрического изделия с покрытием поверхностно-пластическим деформированием, включающий равномерное перемещение покрытия относительно деформирующего элемента, отличающийся тем, что два деформирующих элемента располагают напротив друг друга и воздействуют на покрытие через поверхности, повторяющие кривизну поверхности покрытия, с давлением прессования 1-10 кг/мм2 при относительной скорости перемещения между деформирующими элементами и покрытием 1-3 м/с и подачей защитного газа в зону деформации.

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

SU1797221A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1999 |

|

RU2174903C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2008 |

|

RU2348504C1 |

Авторы

Даты

2022-02-01—Публикация

2021-07-02—Подача