Изобретение относится к области упрочняюще-чистовой обработки деталей и может быть использовано в различных областях машиностроения для упрочнения поверхностей деталей с целью повышения плотности и прочности (когезии) порошкового покрытия, нанесенного плазменным напылением, а также прочности сцепления (адгезии) на границе порошковое покрытие - основной металл и, как следствие, увеличение износостойкости.

Современной проблемой машиностроения является увеличение износостойкости узлов трения. Перспективным направлением в решении данной задачи является нанесение на рабочие поверхности пары трения износостойких порошковых покрытий плазменным напылением. Основной проблемой, с которой приходится сталкиваться при создании порошковых покрытий, является крайне низкая (по сравнению с прочностью самих частиц) когезионная и адгезионная прочность покрытия.

Известен способ деформационного упрочнения изделий с покрытиями, полученными наплавкой [Влияние последующей деформационной обработки на перераспределение напряжений в наплавленных валах. / В.И.Махненко и др. Автоматическая сварка, 2001, №7, с.3-6]. Причинами, препятствующими достижению требуемого технического результата, являются невозможность существенного увеличения плотности покрытий, полученных из порошковых компонентов вследствие затруднения пластической деформации и невозможность повышения адгезии на границе раздела покрытия с основным металлом.

Известен способ обработки поверхностей трения [патент РФ №2161211, кл. С23С 4/04, В23К 26/00, опубл. 27.12.2000], включающий нанесение износостойкого покрытия самофлюсующегося сплава и последующее оплавление лазерным лучом. Причиной, препятствующей достижению требуемого технического результата, является невозможность увеличения плотности порошкового покрытия из-за отсутствия деформационной составляющей при лазерной обработке.

Известен способ получения антифрикционных покрытий [патент РФ №2161171, кл. С09D 127/16, В05D 5/08, опубл. 04.04.2000], включающий нанесение на металлическую поверхность раствора каучука, удаление растворителя сушкой в естественных условиях и вулканизацию по воздействием лазерного излучения. Причиной, препятствующей достижению требуемого технического результата, является невозможность увеличения плотности покрытия из-за отсутствия деформационной составляющей при лазерной обработке.

Наиболее близким по техническому уровню является способ упрочняюще-чистовой обработки, при котором поверхность изделия с нанесенным на нее плазменным покрытием обрабатывают прецизионной поверхностной обкаткой (ППО) [Прецизионная поверхностная обкатка полученных плазменным напылением металлических покрытий. Oberflachenfeinwalzen plazmagespritzter Met-allschichten / Frackowiak Karl-Heinz, Oswald Agnes // Schweiss und Schneid. - 1992. - №6. - С.331-333]. Причиной, препятствующей достижению требуемого технического результата, является невозможность получения высокой плотности покрытия при холодной деформации особенно при использовании твердых порошковых материалов порошкового покрытия и достижения высокой адгезии на границе сцепления покрытия с основным металлом.

Таким образом, известные способы упрочнения покрытий лазерным оплавлением и холодным пластическим деформированием имеют низкий технический уровень, связанный с малым увеличением плотности порошкового покрытия и ее сцеплением (адгезией) с основным металлом особенно при использовании в покрытии твердых порошковых материалов.

В этой связи важнейшей задачей является создание нового способа упрочнения, обеспечивающего высокую плотность порошкового покрытия и прочность его сцепления с основным металлом.

Техническим результатом является создание нового способа упрочнения поверхностей изделия с целью повышения плотности порошкового покрытия, его прочности (когезии) и прочности его сцепления с основным металлом (адгезии).

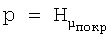

Технический результат достигается тем, что способ комбинированного упрочнения поверхностей деталей, при котором на поверхность плазменным напылением наносится порошковое покрытие с его последующим пластическим деформированием инструментом, заключается в том, что пропускают электрический ток через зону контакта инструмента с порошковым покрытием, определяют плотность электрического тока условия достижения температуры 900-1200°С на границе основного металла с порошковым покрытием для обеспечения адгезии порошкового покрытия с основным металлом, при этом величину деформирующего усилия инструмента F определяют из условия:

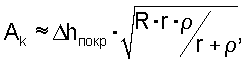

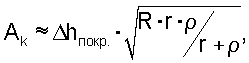

где р - контактное давление, определяемое из условия протекания пластической деформации на глубину, равную толщине нанесенного порошкового покрытия:  (Нμпокр - микротвердость порошкового покрытия, МПа); Аk - площадь контакта инструмента с обрабатываемой поверхностью порошкового покрытия:

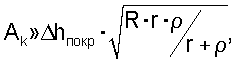

(Нμпокр - микротвердость порошкового покрытия, МПа); Аk - площадь контакта инструмента с обрабатываемой поверхностью порошкового покрытия:  где Δhпокр=hпокр·(1-Ψ) - изменение толщины порошкового покрытия в результате пластической деформации, R и r - радиусы рабочего профиля деформирующего инструмента, ρ - радиус кривизны обрабатываемой поверхности порошкового покрытия, Ψ - пористость порошкового покрытия.

где Δhпокр=hпокр·(1-Ψ) - изменение толщины порошкового покрытия в результате пластической деформации, R и r - радиусы рабочего профиля деформирующего инструмента, ρ - радиус кривизны обрабатываемой поверхности порошкового покрытия, Ψ - пористость порошкового покрытия.

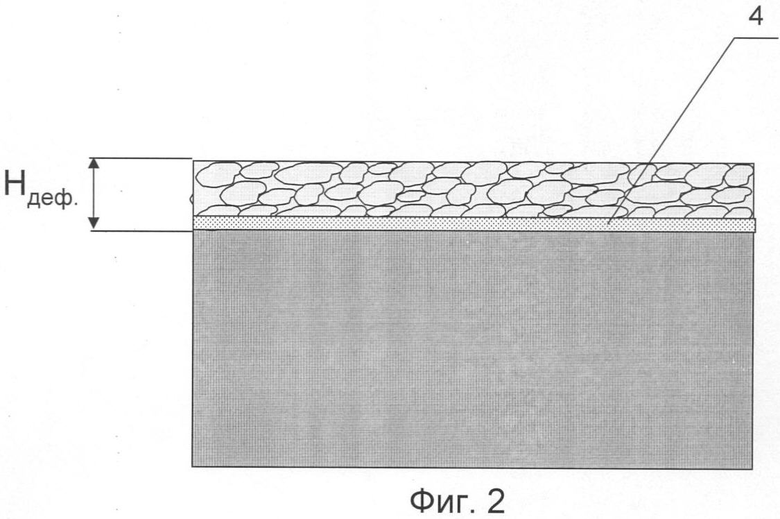

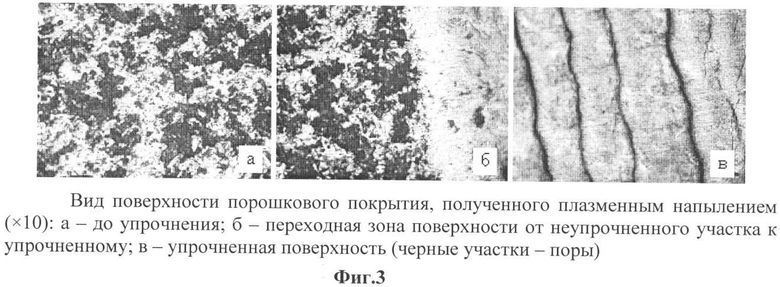

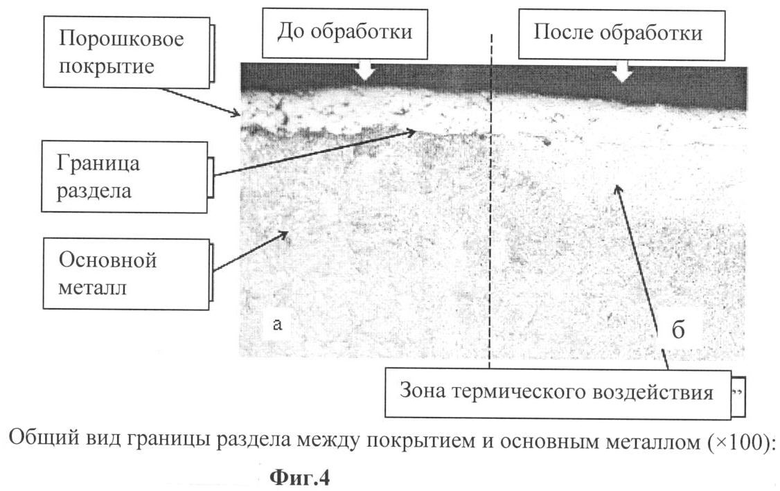

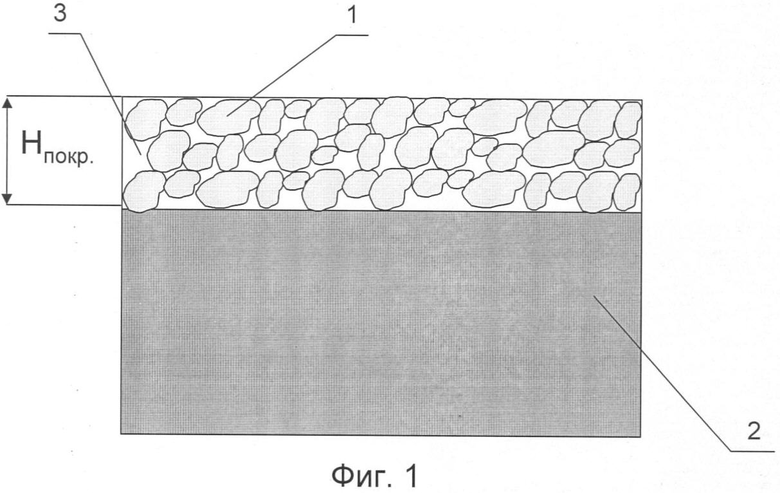

На фиг.1 показана схема поверхностного слоя с нанесенным покрытием, на фиг.2 - схема поверхностного слоя после пластического деформирования покрытия деформирующим инструментом с пропусканием электрического тока, на фиг.3 представлена микроструктура порошкового покрытия до проведения упрочнения (а), на границе исходной и упрочненной поверхности (б) и после проведения упрочнения по предложенному способу (в), на фиг.4 представлена микрофотография границы раздела порошкового покрытия с основным металлом до (а) и после (б) упрочнения по предложенному способу.

Предлагаемый способ упрочнения реализуется при пропускании через зону контакта инструмента с поверхностью, нанесенного плазменным напылением порошкового покрытия 1 электрического тока. В результате выделения большого количества Джоулева тепла происходит нагрев локального объема порошкового покрытия 1, и последующий быстрый теплоотвод в основной объем металла 2. Плотность электрического тока определяют из условия достижения температуры 900-1200°С на границе основного металла 2 с порошковым покрытием 1. При этом за счет действия деформирующего усилия, определяемого из условия:

где р - контактное давление, определяемое из условия протекания пластической деформации на глубину, равную толщине нанесенного порошкового покрытия  (Нμпокр - микротвердость порошкового покрытия 1, МПа); Аk - площадь контакта инструмента с обрабатываемой поверхностью порошкового покрытия 1:

(Нμпокр - микротвердость порошкового покрытия 1, МПа); Аk - площадь контакта инструмента с обрабатываемой поверхностью порошкового покрытия 1:  где Δhпокр=hпокр·(1-Ψ) - изменение толщины порошкового покрытия 1 в результате пластической деформации, R и r - радиусы рабочего профиля деформирующего инструмента, ρ - радиус кривизны обрабатываемой поверхности порошкового покрытия 1, Ψ - пористость порошкового покрытия 1, происходит высокотемпературная пластическая деформации порошковых компонентов покрытия. Вследствие пластической деформации происходит заполнение пор 3 покрытия 1 и увеличивается его плотность и когезионная прочность.

где Δhпокр=hпокр·(1-Ψ) - изменение толщины порошкового покрытия 1 в результате пластической деформации, R и r - радиусы рабочего профиля деформирующего инструмента, ρ - радиус кривизны обрабатываемой поверхности порошкового покрытия 1, Ψ - пористость порошкового покрытия 1, происходит высокотемпературная пластическая деформации порошковых компонентов покрытия. Вследствие пластической деформации происходит заполнение пор 3 покрытия 1 и увеличивается его плотность и когезионная прочность.

При прохождении электрического тока через порошковое покрытие 1 образуются два тепловых источника. Первый - в зоне контакта деформирующего инструмента с покрытием 1, обеспечивающий нагрев порошковых компонентов покрытия 1 и, как следствие, увеличение их пластических свойств, интенсификацию пластической деформации и заполнение пор 3, что ведет к увеличению плотности порошкового покрытия 1 и когезионной прочности. Второй тепловой источник образуется на границе 4 порошковое покрытие 1 - основной металл 2 вследствие высокого электрического сопротивление в данной зоне и обеспечивает условия для увеличения прочности сцепления (адгезии) покрытия 1 с основным металлом 2 (фиг.1 и фиг.2).

Необходимость выполнения условия, при котором температура нагрева на границе порошкового покрытия 1 с основным металлом 2 должна находиться в интервале 900-1200°С, объясняется следующим. При температурах меньше 900°С затрудняются условия для взаимной диффузии элементов порошкового покрытия 1 и основного металла 2 и уменьшается адгезионная прочность. При температурах, превышающих 1200°С в порошковом покрытии 1, происходят процессы оплавления отдельных его компонентов, что ведет к увеличению зернистости структуры и снижению когезионной и адгезионной прочности.

Величина деформирующего усилия, определяемая из условия (1), обусловлена необходимостью обеспечения пластической деформации на глубину, равную толщине порошкового покрытия 1, так как только в этом случае достигается его максимальная плотность (закрытие пор 3) и когезионная прочность. При меньших значениях деформирующего усилия произойдет неполное увеличение плотности порошкового покрытия 1, а при больших на поверхности образуется волнистость вследствие избыточной пластической деформации, что ухудшает качество поверхности.

Реализация предложенного способа осуществляется по следующим этапам.

На поверхность изделия плазменным напылением наносится покрытие 1, состоящее из одного или нескольких порошковых компонентов.

Определяются исходные толщина hпокр, микротвердость Hμ-покр и пористость Ψ покрытия 1 (как отношение площади пор к общей площади поверхности порошкового покрытия).

Определяют изменение толщины порошкового покрытия 1 в результате пластической деформации Δhпокр=hпокр·(1-Ψ).

Рассчитывают площадь контакта инструмента (ролика из токопроводящего материала с радиусами рабочего профиля R и r) с поверхностью радиусом кривизны р порошкового покрытия 1

По формуле (1) определяют величину деформирующего усилия.

Устанавливают необходимую величину плотности электрического тока i из условия достижения температуры 900-1200°С на границе 4 раздела основного металла с порошковым покрытием 1 и устанавливают электрический ток I=iAk.

Осуществляют пластические деформирование поверхностного слоя порошкового покрытия 1 инструментом с усилием, определенным по формуле (1) с одновременным пропусканием через зону контакта инструмента с поверхностью порошкового покрытия 1 электрического тока. При этом происходит высокотемпературная пластическая деформация порошкового покрытия 1, приводящая к увеличению его плотности, когезионной прочности и прочности сцепления (адгезии) с основным металлом 2.

Пример: осуществляли обработку по предложенному способу партии цилиндрических образцов (материал - сталь 45 ГОСТ 1050-74, НВ 224-240, Rz20 D=40 мм (р=20 мм), L=150 мм). Порошковые покрытия (табл.1) наносили плазменным напылением толщиной 0,2 мм. Поверхностное пластическое деформирование осуществляли обкаткой роликом из твердого сплава ВК8 с радиусами рабочего профиля r=36 и R=4 мм. Усилие обкатки составляло 1 кН, скорость обработки 0,03 м/с, продольная подача 0,1 мм/об., охлаждение 10% раствор эмульсола. Плотность электрического тока составляла в зависимости от состава порошковых покрытий 200-600 А/мм2 (при напряжении 2-6 В).

Результаты обработки по предложенному способу оценивали путем металлографического анализа (фиг.3, 4) и измерением микротвердости (табл.2) на поверхности и по толщине покрытия.

Состав порошковых покрытий для плазменного напыления.

Изменение микротвердости порошкового покрытия в результате обработки по предложенному способу

Результаты исследований показали, что плотность покрытия после обработки по предложенному способу увеличилась на 25-35%, поры практически отсутствуют (фиг.3) микротвердость возросла на 30-40% (табл.2), что является подтверждением увеличения когезионной прочности. На границе раздела покрытие - основной металл несплошности практически отсутствуют (фиг.4,б) в результате улучшения адгезии порошкового покрытия с основным металлом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2480533C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2017 |

|

RU2677906C1 |

| Способ повышения прочности детали с покрытием | 2019 |

|

RU2725786C1 |

| Способ упрочнения цилиндрического изделия с покрытием поверхностно-пластическим деформированием | 2021 |

|

RU2765559C1 |

| Способ получения слоистого композитного покрытия | 2017 |

|

RU2671032C1 |

| Способ формирования металлооксидных пористых покрытий на титановых изделиях | 2022 |

|

RU2781873C1 |

| Способ повышения прочности детали с покрытием | 2021 |

|

RU2777807C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛИ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2442841C2 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| Способ повышения адгезионной прочности покрытия TiN и (Ti+V)N к подложке титанового сплава ВТ-6 | 2015 |

|

RU2628594C2 |

Изобретение относится к области упрочняюще-чистовой обработки деталей и может быть использовано в различных областях машиностроения для упрочнения поверхностей деталей. Технический результат - прочности порошкового покрытия, нанесенного плазменным напылением, а также прочности сцепления на границе порошковое покрытие - основной металл и, как следствие, увеличение износостойкости. На поверхность плазменным напылением наносят порошковое покрытие. Выполняют его пластическое деформирование, пропуская электрический ток через зону контакта инструмента с покрытием. Плотность электрического тока определяют из условия достижения температуры 900-1200°С на границе основного металла с порошковым покрытием. Величину деформирующего усилия инструмента F определяют из условия: F=p·Ak, где р - контактное давление, определяемое из условия протекания пластической деформации на глубину, равную толщине нанесенного порошкового покрытия: p=Нμпокр (Нμпокр - микротвердость порошкового покрытия, МПа); Ak - площадь контакта инструмента с обрабатываемой поверхностью порошкового покрытия:  где Δhпокр=hпокр·(1-Ψ) - изменение толщины порошкового покрытия в результате пластической деформации, R и r - радиусы рабочего профиля деформирующего инструмента, ρ - радиус кривизны обрабатываемой поверхности порошкового покрытия, Ψ - пористость порошкового покрытия. 4 ил., 2 табл.

где Δhпокр=hпокр·(1-Ψ) - изменение толщины порошкового покрытия в результате пластической деформации, R и r - радиусы рабочего профиля деформирующего инструмента, ρ - радиус кривизны обрабатываемой поверхности порошкового покрытия, Ψ - пористость порошкового покрытия. 4 ил., 2 табл.

Способ комбинированного упрочнения поверхностей деталей, включающий нанесение на основной металл порошкового покрытия плазменным напылением и последующее его пластическое деформирование инструментом, отличающийся тем, что при пластическом деформировании через зону контакта инструмента с порошковым покрытием пропускают электрический ток плотностью, которую определяют из условия достижения температуры 900-1200°С на границе основного металла с порошковым покрытием для обеспечения адгезии порошкового покрытия с основным металлом, при этом величину деформирующего усилия инструмента F определяют из условия:

F=р·Ak,

где р - контактное давление, определяемое из условия протекания пластической деформации на глубину, равную толщине нанесенного порошкового покрытия, Ak - площадь контакта инструмента с обрабатываемой поверхностью порошкового покрытия, при этом p=Нμпокр.,  а Δhпокр.=hпокр.·(1-Ψ), где Нμпокр. - микротвердость порошкового покрытия, МПа, Δhпокр. - изменение толщины порошкового покрытия в результате пластической деформации, R и r - радиусы рабочего профиля деформирующего инструмента, ρ - радиус кривизны обрабатываемой поверхности порошкового покрытия, Ψ - пористость порошкового покрытия.

а Δhпокр.=hпокр.·(1-Ψ), где Нμпокр. - микротвердость порошкового покрытия, МПа, Δhпокр. - изменение толщины порошкового покрытия в результате пластической деформации, R и r - радиусы рабочего профиля деформирующего инструмента, ρ - радиус кривизны обрабатываемой поверхности порошкового покрытия, Ψ - пористость порошкового покрытия.

| Прецизионная поверхностная обкатка полученных плазменным напылением металлических покрытий | |||

| Oberflachenfeinwalzen plazmagespritzter Met-allschichten / Frackowiak Karl-Heinz, Oswald Agnes // Schweiss und Schneid | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Накладной висячий замок | 1922 |

|

SU331A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1989 |

|

RU2023740C1 |

| СПОСОБ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ НАПЫЛЕННЫХ АЛЮМИНИЕВЫХ ПОКРЫТИЙ | 1991 |

|

RU2006518C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2199604C2 |

| US 5298095 A, 20.03.1994 | |||

| US 2004115463 A, 17.06.2004 | |||

| МНОГОПОТОЧНЫЙ ДИСКРЕТНЫЙ КЛАПАН-ДРОССЕЛЬ | 2002 |

|

RU2241249C2 |

Авторы

Даты

2008-11-10—Публикация

2006-12-20—Подача