Изобретение относится к обработке металлов давлением и может быть использовано при правке металлопроката.

Известны правильные многороликовые машины, в которых заготовка под действием знакопеременного многократного изгиба выправляется между двумя рядами роликов (валков). Этот способ правки наиболее широко распространен во всех отраслях металлообрабатывающей промышленности (см. справку об исследовании заявляемого объекта).

Однако, применяемые роликовые листо и сортоправильные машины имеют ограничения по размерам, форме и прочности обрабатываемых заготовок. Качество правки (4-15 мм на 1 м) проката на указанных машинах не удовлетворяет требованиям металлообрабатывающих предприятий (2-3 мм на 1 м).

Для устранения отмеченных недостатков правки многократными изгибами применяется правка на растяжных машинах, которая обеспечивает повышенное качество правки, отсутствие взаимосвязи между качеством и произв одитёль йбйтею. Однако, этот способ правки требует больших усилий растяжения, из-за чего необходимо специальное дорогостоящее оборудование. К тому же в металлургическом производстве для применения правки растяжением необходима, как правило, правка в роликовых машинах, где стрелка прогиба бухтин доводится до величины, не превышающей 30 мм на 1 м.

Для уменьшения прилагаемых усилий растяжение осуществляют поперечно прилагаемым усилием МКИ. В21). Этот способ принят за прототип, так как он наиболее близок к предлагаемому.

VI

00

ю о

00

о

Недостатками этого способа являются ограниченные технологические .возможности из-за необходимости кантовки заготовки ввиду получения в зоне приложения поперечного усилия искривления заготовки, а также необходимость большой величины прогиба (до 0,1 длины заготовки) при правке длинномерных заготовок.

Целью настоящего изобретения является расширение технологических возможностей правки растяжением с использованием поперечно прилагаемых усилий путем исключения кантовки заготовки и уменьшения ее прогиба под нагрузкой.

Для достижения указанной цели выправляемую заготовку фиксируют прижимом с усилием, не допускающим перемещения заготовки на длине волны до начала пластической деформации, после чего производится осаживание волны в искривленной заготовке на величину ее амплитуды с замером величины упругой разгрузки, на которую осуществляют вторичное осаживание до выправления заготовки на зафиксированном участке.

В зависимости от направления амплитуды волны осаживающие усилия прикладывают к верхнему или нижнему пуансону с возможным противодавлением свободным пуансоном, что повысит качество правки по плоскостности и обеспечит более равномерное распределение остаточных напряжений после правки на поверхности листа.

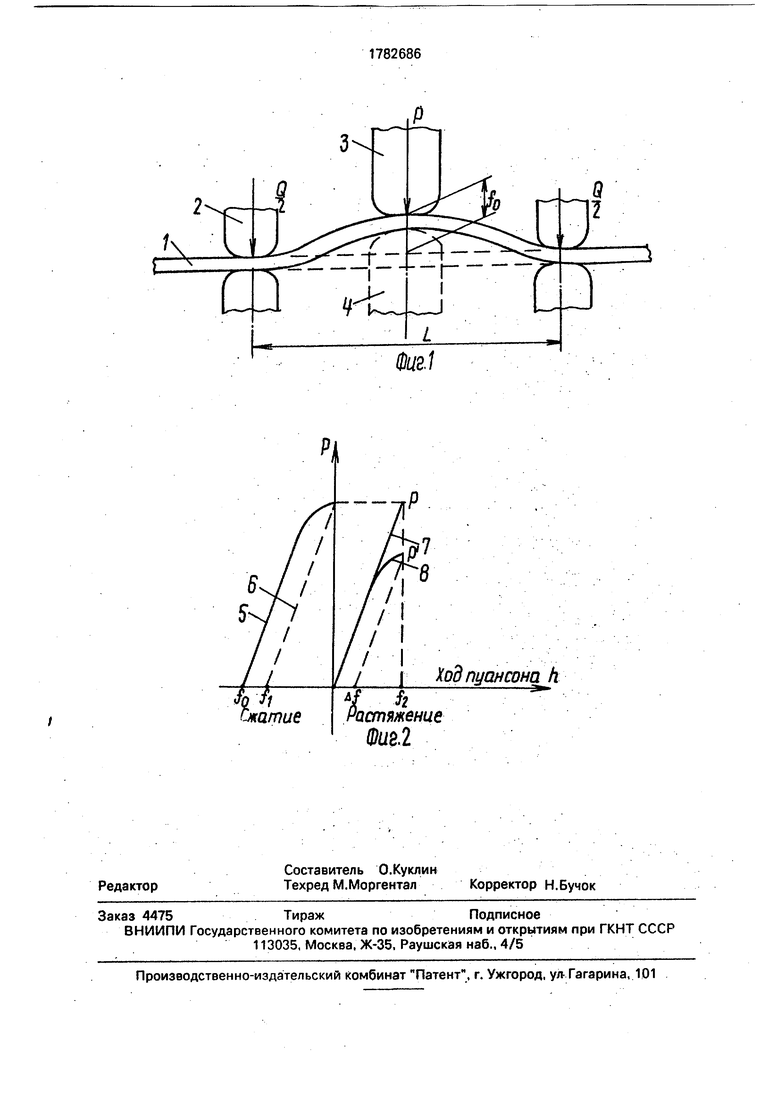

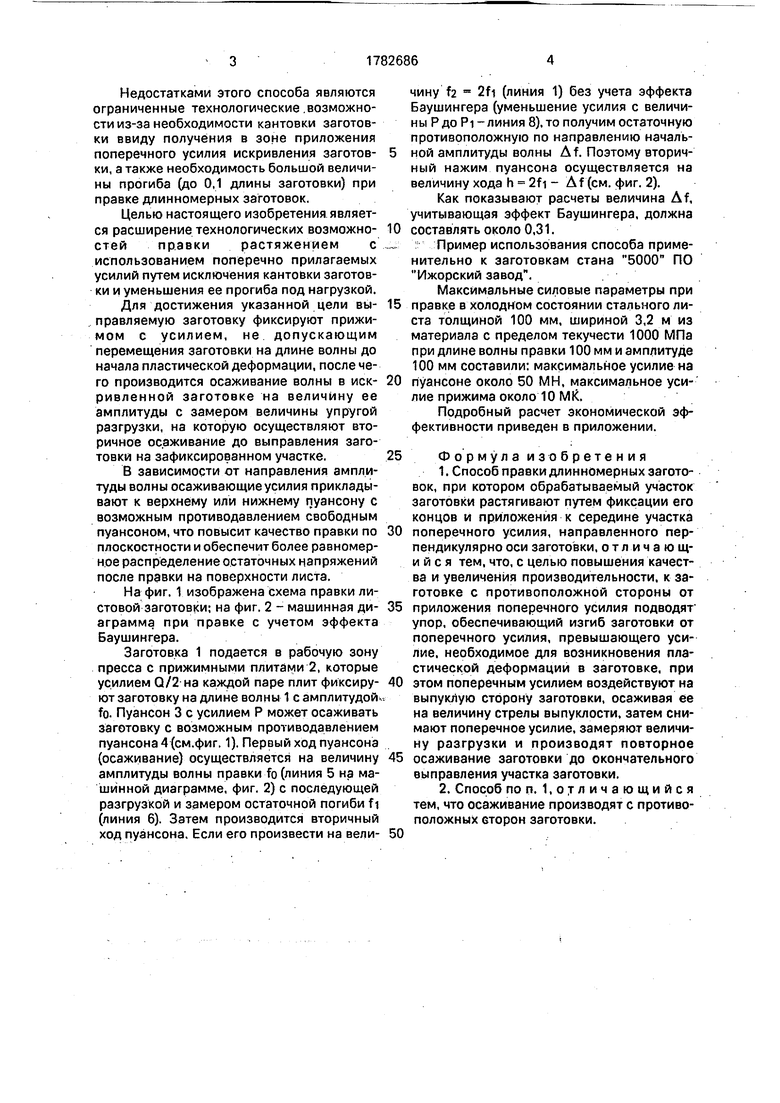

На фиг. 1 изображена схема правки листовой заготовки; на фиг, 2 - машинная диаграмма при правке с учетом эффекта Баушингера.

Заготовка 1 подается в рабочую зону пресса с прижимными плитами 2, которые усилием Q/2 на каждой паре плит фиксируют заготовку на длине волны 1 с амплитудой, fo. Пуансон 3 с усилием Р может осаживать заготовку с возможным противодавлением пуансона 4 (см.фиг. 1). Первый ход пуансона (осаживание) осуществляется на величину амплитуды волны правки fo (линия 5 на машинной диаграмме, фиг. 2) с последующей разгрузкой и замером остаточной погиби f i (линия 6). Затем производится вторичный ход пуансона. Если его произвести на величину f2 2fi (линия 1) без учета эффекта Баушингера (уменьшение усилия с величины Р до Pi -линия 8), то получим остаточную противоположную по направлению началь- ной амплитуды волны Af. Поэтому вторичный нажим пуансона осуществляется на величину хода h 2fi - Af (см. фиг. 2).

Как показывают расчеты величина Af, учитывающая эффект Баушингера, должна составлять около 0,31.

Пример использования способа применительно к заготовкам стана 5000 ПО Ижорский завод.

Максимальные силовые параметры при правке в холодном состоянии стального листа толщиной 100 мм, шириной 3,2 м из материала с пределом текучести 1000 МПа при длине волны правки 100 мм и амплитуде 100 мм составили: максимальное усилие на пуансоне около 50 МН, максимальное усилие прижима около 10 МК.

Подробный расчет экономической эффективности приведен в приложении.

Формула изобретения

1.Способ правки длинномерных заготовок, при котором обрабатываемый участок заготовки растягивают путем фиксации его концов и приложения к середине участка

поперечного усилия, направленного перпендикулярно оси заготовки, отличающийся тем, что, с целью повышения качества и увеличения производительности, к заготовке с противоположной стороны от

приложения поперечного усилия подводят упор, обеспечивающий изгиб заготовки от поперечного усилия, превышающего усилие, необходимое для возникновения пластической деформации в заготовке, при

этом поперечным усилием воздействуют на выпуклую сторону заготовки, осаживая ее на величину стрелы выпуклости, затем снимают поперечное усилие, замеряют величину разгрузки и производят повторное

осаживание заготовки до окончательного выправления участка заготовки.

2,Способ по п. 1,отличающийся тем, что осаживание производят с противоположных сторон заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

| Способ правки кольцевых дисков | 2021 |

|

RU2790993C1 |

| Способ правки длинномерной заготовки | 1990 |

|

SU1794529A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2096111C1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| Способ правки биметаллов | 1975 |

|

SU570426A1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

Сущность изобретения: участок длинномерной заготовки (ДЗ) зажимают в двух точ- ках и к середине его прикладывают поперечное усилие, изгибающее и растягивающее ДЗ. С противоположной стороны ДЗ расположен упор, препятствующий прогибу ДЗ до тех пор, пока величина поперечного усилия не превысит величину усилия, обеспечивающего пластическую деформацию ДЗ. Поперечным усилием воздействуют на выпуклую сторону участка ДЗ, осаживая ее. Затем замеряют величину разгрузки ДЗ и повторно осаживают ее до окон- чательного выправления. Осаживание может быть произведено с противоположных сторон ДЗ. 1 з.п.ф-лы. 2 ил.

Tfi

Ход пуансона /г

ft

астяжение

te.2

| СПОСОБ ПРАВКИ ПРОКАТА РАСТЯЖЕНИЕМ | 0 |

|

SU258241A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-23—Публикация

1990-10-22—Подача