Изобретение относится к машиностроению и может быть использовано в механосборочном производстве для соединения с натягом деталей типа вал-втулка.

Известен способ соединения деталей с натягом путем запрессовки одной из деталей в другую продольным перемещением [1, с. 9].

Способ характеризуется высокой вероятностью повреждения (риски, задиры) сопрягаемых поверхностей деталей и значительным рассеянием усилий запрессовки, что ограничивает технологические возможности способа соединения деталей.

Известен способ соединения деталей с натягом, включающий запрессовку одной из деталей в другую путем передачи запрессовываемой детали усилия от ползуна пресса, при этом в процессе запрессовки периодически осуществляют срывы полученного соединения путем продольного относительного перемещения запрессовываемой детали, при этом в качестве привода для создания усилия на ползуне используют гидравлический цилиндр, с поршнем которого связан ползун, усилие на ползуне создают путем сжатия жидкости в рабочем объеме гидравлического цилиндра, а срывы полученного соединения производят при сжатии жидкости в упомянутом рабочем объеме до получения усилия, превышающего силу сопротивления перемещению поршня гидравлического цилиндра, при этом гидравлический цилиндр выполнен с возможностью предварительного изменения величины его начального рабочего объема и максимального давления жидкости для обеспечения переналадки на сборку соединений деталей других размеров и прочности [2].

Недостатком такого способа соединения деталей с натягом является ограничение технологических возможностей, так как при сборке обеспечиваются срывы соединения с неконтролируемыми перемещениями только в направлении запрессовки.

Известен способ соединения деталей с натягом, при котором после запрессовки одну из деталей сдвигают относительно другой до наступления срыва соединения в направлении, противоположном ее движению при запрессовке [3].

Известный способ сложен в реализации, так как требует выполнения операции сборки за два перехода с переустановкой собираемого соединения, что ограничивает технологические возможности способа и снижает производительность оборудования.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому является способ соединения с натягом деталей типа вал-втулка, включающий запрессовку вала во втулку и сдвиг вала относительно втулки в направлении противоположном направлению движения вала при запрессовке до наступления срыва соединения вал-втулка, для чего используют пресс, содержащий противоположно расположенные относительно запрессовываемого вала главный цилиндр и вспомогательный цилиндр, при этом запрессовку вала во втулку осуществляют пуансоном главного цилиндра, а сдвиг вала относительно втулки осуществляют пуансоном вспомогательного цилиндра посредством создания гидравлического удара в поршневой полости вспомогательного цилиндра и в штоковой полости главного цилиндра [4].

Недостатком способа является ограничение технологических возможностей, так как срывы соединения производят с неконтролируемыми перемещениями и усилиями при неуправляемых полных гидравлических ударах в поршневой полости вспомогательного цилиндра и в штоковой полости главного цилиндра. Многократное увеличение усилия, развиваемого в момент полного гидравлического удара вспомогательным цилиндром пресса может вызвать не только срыв соединения вал-втулка, но и выпрессовку вала из втулки.

Технической задачей изобретения является расширение технологических возможностей способа.

Поставленная задача решена за счет того, что срыв соединения производят при неполном гидравлическом ударе, для чего используют гидравлический распределитель с регулируемым проходным сечением, установленный в сливной линии вспомогательного цилиндра.

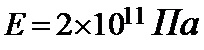

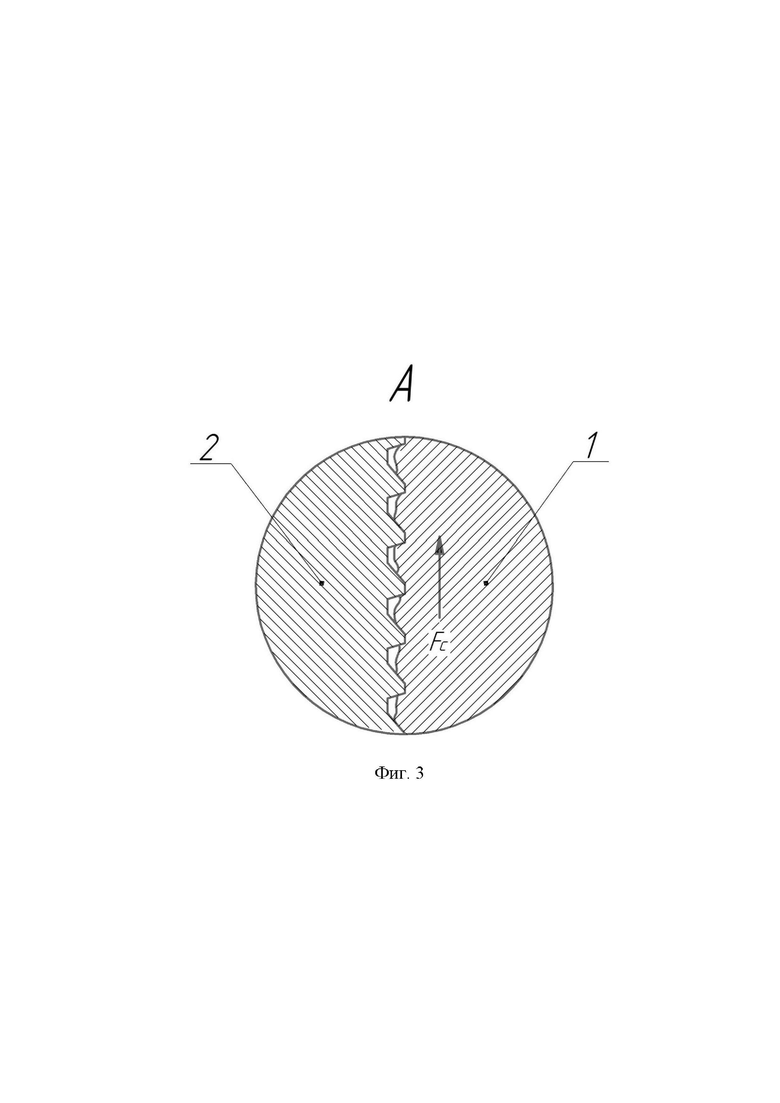

На фиг. 1 изображена схема устройства, реализующего способ; на

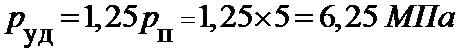

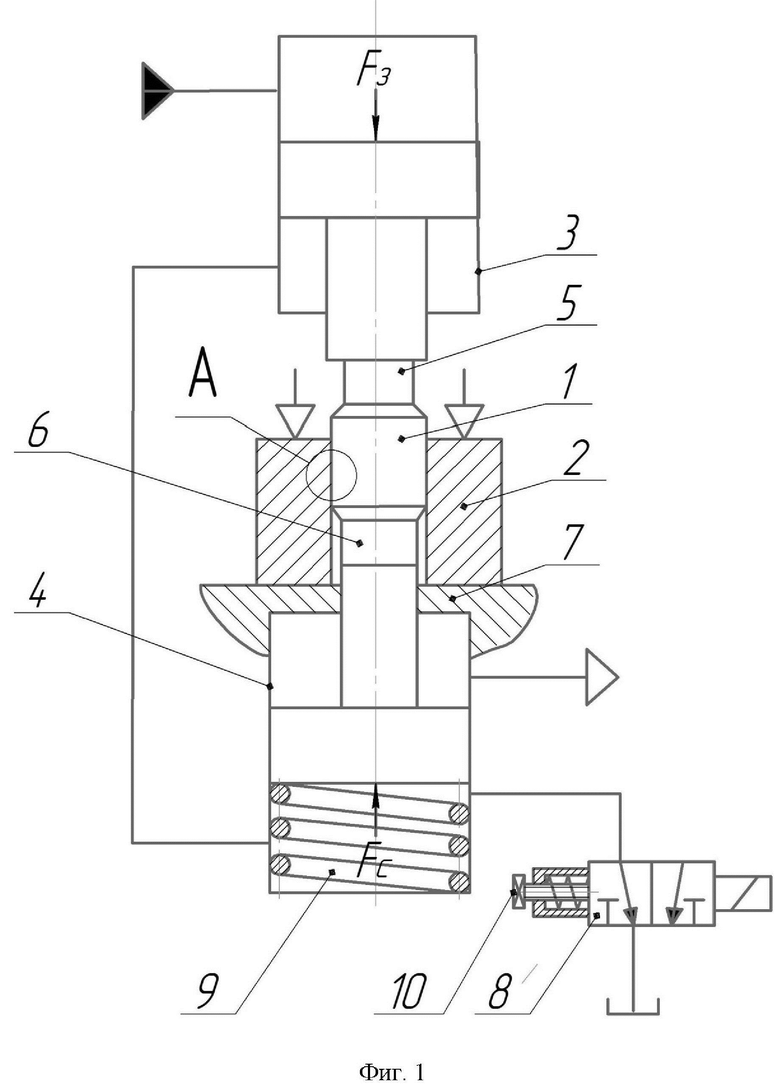

фиг. 2 – выделенный элемент А сопрягаемых поверхностей деталей при запрессовке, до срыва соединения; на фиг. 3 – выделенный элемент А сопрягаемых поверхностей деталей после срыва соединения.

Способ осуществляют следующим образом.

Для соединения с натягом вала 1 и втулки 2 используют пресс (фиг. 1), содержащий противоположно расположенные относительно запрессовываемого вала главный цилиндр 3 и вспомогательный цилиндр 4, при этом запрессовку вала во втулку осуществляют пуансоном 5 главного цилиндра, а сдвиг вала относительно втулки осуществляют пуансоном 6 вспомогательного цилиндра посредством создания неполного гидравлического удара в поршневой полости вспомогательного цилиндра и в штоковой полости главного цилиндра.

Перед сборкой соединения вал и втулку соосно устанавливают на опорной плите 7 приспособления.

При включении гидравлического привода пресса жидкость подается в поршневую полость главного цилиндра и создает силу

Штоковая полость вспомогательного цилиндра сообщается с атмосферой и в работе не используется. Пружина 9 обеспечивает постоянный контакт пуансона 6 с запрессовываемым валом.

Срыв соединения производят при неполном гидравлическом ударе, для чего используют гидравлический распределитель 8, установленный в сливной линии вспомогательного цилиндра.

Для срыва соединения распределитель закрывают не полностью, а на заранее определенную величину, что приводит к неполному гидравлическому удару в поршневой полости вспомогательного цилиндра, в штоковой полости главного цилиндра и в сливных линиях до распределителя. Величину проходного сечения распределителя в закрытом положении регулируют за счет установки подвижного упора 10 в заданное положение.

При неполном гидравлическом ударе фронт ударной волны не только меняет направление своего движения на противоположное, но и частично проходит далее через не полностью закрытый распределитель.

Резкое увеличение давления жидкости в поршневой полости вспомогательного цилиндра создает силу

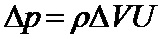

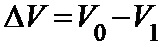

Величину ударного давления определяют, пользуясь уравнением живых сил, согласно которому кинетическая энергия движущейся жидкости преобразуется в работу упругой деформации стенок труб, цилиндров и сжатия жидкости [5, с. 105]. Для случая неполного перекрытия прямолинейного отрезка простого трубопровода, заполненного движущейся жидкостью, ударное повышение давления может быть вычислено по уравнению Н.Е. Жуковского

где

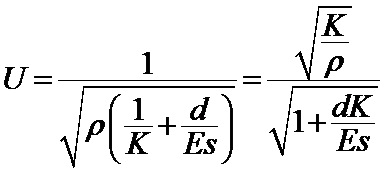

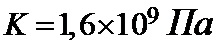

Скорость ударной волны в упругой жидкости, заключенной в упругий трубопровод, определяют по уравнению

где

Предварительно настраивая площадь проходного сечения распределителя 8 в закрытом положении можно регулировать скорость

На фиг. 2 показан элемент А сопрягаемых поверхностей деталей из разнородных материалов при запрессовке, до срыва соединения, а на фиг. 3 – после срыва.

При сборке соединения деталей из разнородных материалов, например, латунного вала и стальной втулки, происходит срез и налипание частиц латуни во впадинах неровностей поверхности втулки (фиг. 2).

При срыве соединения происходит дополнительное заглубление неровностей поверхности стальной втулки в более мягкий материал латунного вала и большее заполнение впадин неровностей поверхности втулки материалом вала (фиг. 3).

После срыва соединения площадь фрикционного взаимодействия собираемых деталей увеличивается, следовательно, увеличивается прочность полученного соединения.

Пример осуществления изобретения.

На гидравлическом прессе собрано десять соединений типа «вал-втулка» с геометрическими параметрами: диаметр сплошного вала 25 мм, наружный диаметр втулки 45 мм, длина соединения 20 мм. Материал вала – латунь ЛС59, втулки – сталь 45. Сопрягаемые поверхности обрабатывались точением с шероховатостью Ra 2 мкм. Натяг выдерживался в пределах 25...30 мкм.

При сборке соединений деталей с натягом срыв соединений производился через каждые 10 мм перемещения вала в отверстии втулки.

Первые пять сборок производились при срывах соединений с ударным давлением жидкости

Другие пять сборок - при ударном давлении жидкости

Случаев выпрессовки вала из втулки в процессе срыва соединения при неполном гидравлическом ударе не наблюдалось.

Разборка полученных соединений на прессе с регистрацией усилия показала, что соединения, собранные с продольными перемещениями вала и ударным давлением в моменты срывов равном 6,25 МПа имеют прочность на 20...30% выше, а собранные при ударном давлении 7,5 МПа – на 30…40% выше, чем у соединений, собранных без срывов.

Техническим результатом изобретения является расширение технологических возможностей способа, что обеспечивается возможностью регулирования ударного повышения давления при неполном гидравлическом ударе в поршневой полости вспомогательного цилиндра пресса, в штоковой полости главного цилиндра и в сливных линиях пресса до распределителя.

Источники информации

1. Гречищев, Е.С. Соединения с натягом: расчеты, проектирование, изготовление [Текст] / Е.С. Гречищев, А.А. Ильяшенко. – М.: Машиностроение, 1981. – 247 с.

2. Патент РФ №2522070, МПК B23P 11/02, B23P 19/027, 03.12.2012.

3. Авторское свидетельство СССР № 1034866, Кл. B 23 P 11/02,

F 16 B 4/00, 22.02.1982.

4. Патент РФ № 2742371, МПК B 23 P 11/02, B 23 P 19/027, 05.02.2021 (прототип).

5. Башта Т.М. Машиностроительная гидравлика [Текст]: справочное пособие / Т.М. Башта. – 2-е изд. перераб. и доп. – М.: Машиностроение, 1971. – 672 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2022 |

|

RU2793688C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2022 |

|

RU2799459C1 |

| Устройство для сборки соединений деталей с натягом | 2023 |

|

RU2803805C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2012 |

|

RU2522070C1 |

| Устройство для сборки деталей типа вал-втулка | 1986 |

|

SU1324779A1 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1995 |

|

RU2090342C1 |

| КУЗНЕЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2012 |

|

RU2505375C1 |

| Устройство для запрессовки металла машины литья под давлением | 1985 |

|

SU1291281A1 |

Изобретение относится к соединению с натягом деталей типа вал-втулка. Осуществляют способ соединения с натягом деталей типа вал-втулка, включающий запрессовку вала во втулку и сдвиг вала относительно втулки в направлении, противоположном направлению движения вала при запрессовке, до наступления срыва соединения вал-втулка. При этом используют пресс, содержащий противоположно расположенные относительно запрессовываемого вала главный цилиндр и вспомогательный цилиндр. Запрессовку вала во втулку осуществляют пуансоном главного цилиндра. Сдвиг вала относительно втулки осуществляют пуансоном вспомогательного цилиндра посредством создания гидравлического удара в поршневой полости вспомогательного цилиндра и в штоковой полости главного цилиндра. Срыв соединения производят при неполном гидравлическом ударе, для чего используют гидравлический распределитель с регулируемым проходным сечением, установленный в сливной линии вспомогательного цилиндра. В результате расширяются технологические возможности. 3 ил., 1 пр.

Способ соединения с натягом деталей типа вал-втулка, включающий запрессовку вала во втулку и сдвиг вала относительно втулки в направлении, противоположном направлению движения вала при запрессовке, до наступления срыва соединения вал-втулка, для чего используют пресс, содержащий противоположно расположенные относительно запрессовываемого вала главный цилиндр и вспомогательный цилиндр, при этом запрессовку вала во втулку осуществляют пуансоном главного цилиндра, а сдвиг вала относительно втулки осуществляют пуансоном вспомогательного цилиндра посредством создания гидравлического удара в поршневой полости вспомогательного цилиндра и в штоковой полости главного цилиндра, отличающийся тем, что производят срыв соединения вал-втулка при неполном гидравлическом ударе, для чего используют гидравлический распределитель с регулируемым проходным сечением, установленный в сливной линии вспомогательного цилиндра.

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| Способ соединения деталей с натягом | 1982 |

|

SU1034866A1 |

| Способ соединения деталей с натягом | 1983 |

|

SU1171265A1 |

| JP 2009107026 A, 21.05.2009. | |||

Авторы

Даты

2022-02-07—Публикация

2021-05-28—Подача