Изобретение относится к машиностроению и может быть использовано в механосборочном производстве для соединения с натягом деталей типа вал-втулка.

Известен способ соединения деталей с натягом путем запрессовки одной из деталей в другую продольным перемещением [1, с. 9].

Способ характеризуется высокой вероятностью повреждения (риски, задиры) сопрягаемых поверхностей деталей и значительным рассеянием усилий запрессовки, что зачастую не обеспечивает требуемой прочности соединения.

Известен способ соединения деталей с натягом, при котором после запрессовки одну из деталей сдвигают относительно другой до наступления срыва соединения в направлении, противоположном ее движению при запрессовке [2].

Способ сложен в реализации, так как требует выполнения операции сборки за два перехода с переустановкой собираемого соединения, что ограничивает технологические возможности способа, снижает производительность и не обеспечивает заметного повышения прочности соединения, так как срыв неуправляемый и производится однократно после запрессовки.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому является способ соединения с натягом деталей типа вал-втулка, включающий запрессовку вала во втулку и сдвиг вала относительно втулки в направлении противоположном направлению движения вала при запрессовке до наступления срыва соединения вал-втулка, для чего используют пресс, содержащий противоположно расположенные относительно запрессовываемого вала главный цилиндр и вспомогательный цилиндр, при этом запрессовку вала во втулку осуществляют пуансоном главного цилиндра, а сдвиг вала относительно втулки осуществляют пуансоном вспомогательного цилиндра посредством создания гидравлического удара в поршневой полости вспомогательного цилиндра и в штоковой полости главного цилиндра.

Способ имеет ограниченные технологические возможности и не обеспечивает заметного повышения прочности соединения, так как срыв производится однократно после запрессовки.

Технической задачей изобретения является расширение технологических возможностей способа и повышение прочности собираемого соединения.

Поставленная задача решена за счет того, что запрессовку вала во втулку чередуют со срывами соединения, с возможностью регулирования их количества и периодичности.

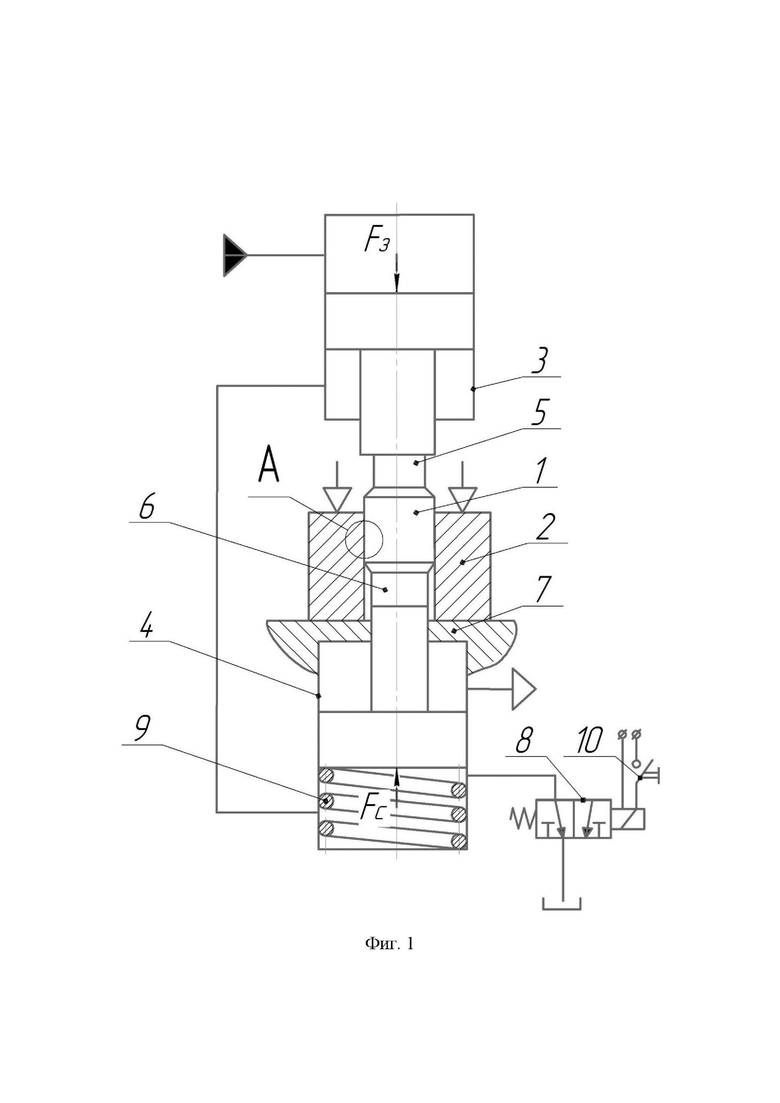

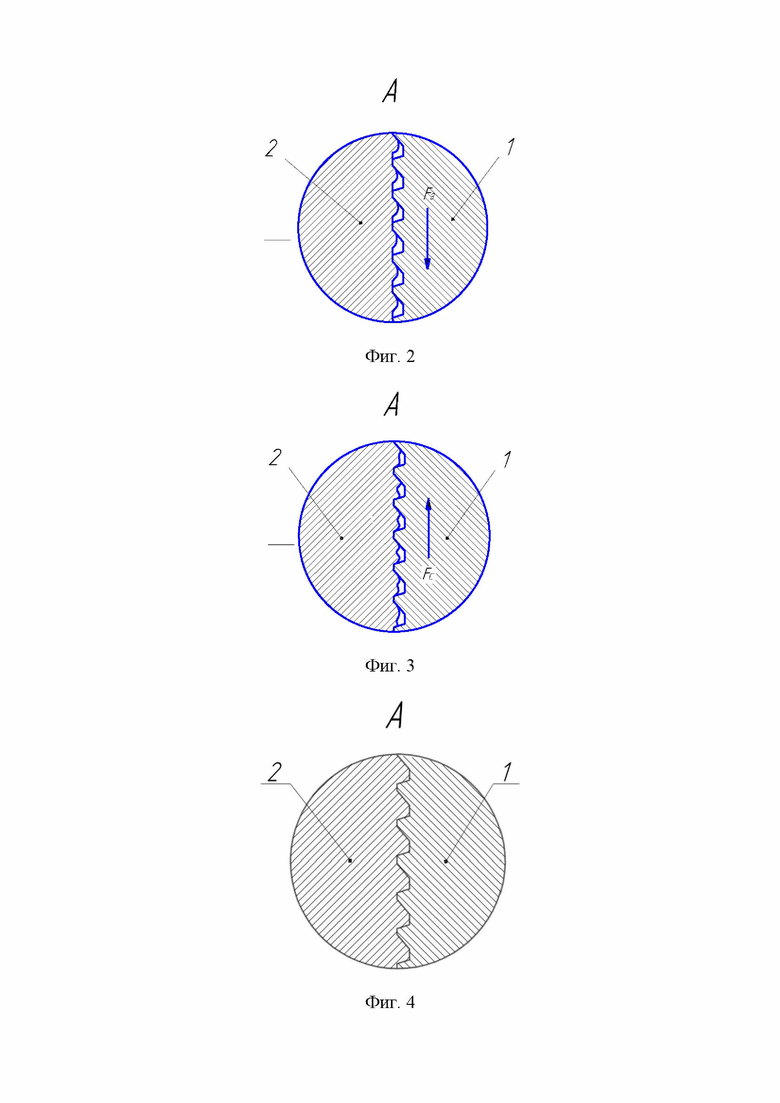

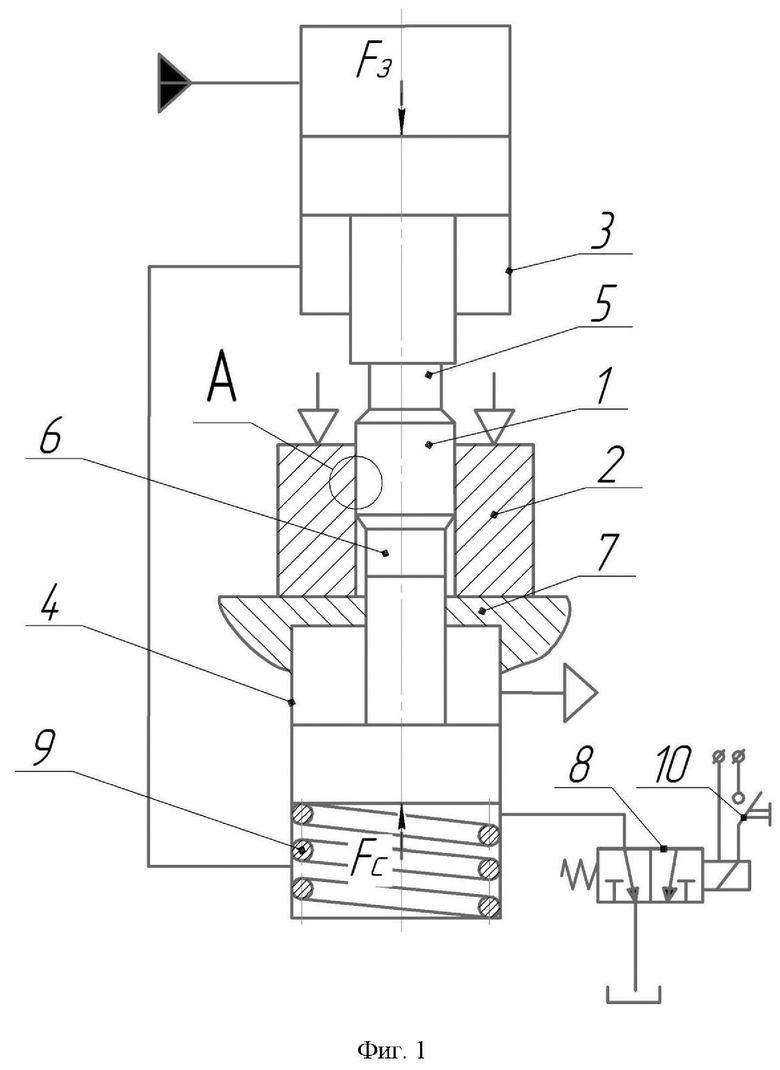

На фиг. 1 изображена схема устройства, реализующего способ; на фиг. 2 – выделенный элемент А сопрягаемых поверхностей деталей при запрессовке, до срыва соединения; на фиг. 3 – выделенный элемент А сопрягаемых поверхностей деталей после однократного срыва соединения; на фиг. 4 – выделенный элемент А сопрягаемых поверхностей деталей после нескольких запрессовок и срывов соединения.

Способ осуществляют следующим образом.

Для соединения с натягом вала 1 и втулки 2 используют пресс (фиг. 1), содержащий противоположно расположенные относительно запрессовываемого вала главный цилиндр 3 и вспомогательный цилиндр 4. Запрессовку вала во втулку осуществляют пуансоном 5 главного цилиндра, а сдвиг вала относительно втулки осуществляют пуансоном 6 вспомогательного цилиндра посредством создания гидравлического удара в поршневой полости вспомогательного цилиндра и в штоковой полости главного цилиндра.

Перед сборкой соединения вал и втулку соосно устанавливают на опорной плите 7 приспособления, после чего положение втулки фиксируют.

При включении гидравлического привода пресса жидкость подается в поршневую полость главного цилиндра и создает силу  запрессовки на пуансоне 5 и валу 1. Жидкость из штоковой полости главного цилиндра отводится в поршневую полость вспомогательного цилиндра и далее, через распределитель 8 на слив в бак. Штоковая полость вспомогательного цилиндра сообщается с атмосферой и в работе не используется. Пружина 9 обеспечивает постоянный контакт пуансона 6 с запрессовываемым валом. Происходит запрессовка вала во втулку.

запрессовки на пуансоне 5 и валу 1. Жидкость из штоковой полости главного цилиндра отводится в поршневую полость вспомогательного цилиндра и далее, через распределитель 8 на слив в бак. Штоковая полость вспомогательного цилиндра сообщается с атмосферой и в работе не используется. Пружина 9 обеспечивает постоянный контакт пуансона 6 с запрессовываемым валом. Происходит запрессовка вала во втулку.

Для срыва соединения распределитель «мгновенно» закрывают, что приводит к полному (прямому) гидравлическому удару в поршневой полости вспомогательного цилиндра, в штоковой полости главного цилиндра и в сливных линиях до распределителя. Резкое увеличение давления жидкости в поршневой полости вспомогательного цилиндра создает силу  срыва соединения собираемых деталей. Одновременно рост давления в штоковой полости главного цилиндра создает силу, превышающую силу

срыва соединения собираемых деталей. Одновременно рост давления в штоковой полости главного цилиндра создает силу, превышающую силу  запрессовки, что допускает сдвиг вала относительно неподвижной втулки в направлении, противоположном его движению при запрессовке, то есть срыв соединения.

запрессовки, что допускает сдвиг вала относительно неподвижной втулки в направлении, противоположном его движению при запрессовке, то есть срыв соединения.

Чередование запрессовки вала во втулку со срывами соединения производят включением и выключением управляющего электромагнита распределителя, а регулирование количества и периодичности запрессовок и срывов – выключателем 10, вручную или автоматически.

На фиг. 2 – показан выделенный элемент А сопрягаемых поверхностей деталей из разнородных материалов при запрессовке, до срыва соединения; на фиг. 3 – выделенный элемент А сопрягаемых поверхностей деталей после однократного срыва соединения; на фиг. 4 – выделенный элемент А сопрягаемых поверхностей деталей после нескольких запрессовок и срывов соединения.

При сборке соединения деталей из разнородных материалов, например, стального вала и латунной втулки, происходит срез и налипание частиц латуни во впадинах неровностей поверхности вала (фиг. 2).

При однократном срыве соединения происходит дополнительное заполнение впадин неровностей поверхности стального вала более мягким материалом латунной втулки (фиг. 3). После срыва соединения площадь фрикционного взаимодействия собираемых деталей увеличивается, следовательно, увеличивается прочность полученного соединения.

После нескольких запрессовок и срывов соединения впадины неровностей поверхности стального вала заполняются более мягким материалом латунной втулки полностью (фиг. 4). При этом происходит более плотное обжатие вала втулкой, что приводит к дополнительному увеличению прочности соединения.

Пример осуществления изобретения.

На гидравлическом прессе собрано десять соединений типа вал-втулка с геометрическими параметрами: диаметр сплошного вала 25 мм, наружный диаметр втулки 45 мм, длина соединения 20 мм. Материал втулки – латунь ЛС59, вала – сталь 45. Сопрягаемые поверхности обрабатывались точением с шероховатостью Ra 2 мкм. Натяг выдерживался в пределах 25...30 мкм.

При сборке пяти соединений деталей с натягом срыв соединения не производился. Другие пять сборок производились со срывами соединений через каждые 5 мм перемещения вала в отверстии втулки.

Разборка полученных соединений на прессе с регистрацией усилия показала, что соединения, собранные с продольными перемещениями вала в моменты срывов имеют прочность на 30...40% выше.

Техническим результатом изобретения является расширение технологических возможностей способа, что обеспечивается возможностью получения срывов соединения, количество и периодичность которых можно регулировать, и повышение прочности собираемого соединения деталей с натягом за счет увеличения площади контактирующих поверхностей деталей.

Источники информации

1. Гречищев, Е.С. Соединения с натягом: расчеты, проектирование, изготовление [Текст] / Е.С. Гречищев, А.А. Ильяшенко. – М.: Машиностроение, 1981. – 247 с.

2. Авторское свидетельство СССР № 1034866, Кл. B 23 P 11/02,

F 16 B 4/00, 22.02.1982.

3. Патент РФ №2742371, МПК B23P 11/02, B23P 19/027, 10.03.2020 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| Способ соединения с натягом деталей типа вал-втулка | 2021 |

|

RU2765958C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2022 |

|

RU2799459C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2012 |

|

RU2522070C1 |

| Способ соединения деталей с натягом | 1982 |

|

SU1034866A1 |

| Способ запрессовки цилиндрических втулок в отверстия корпусных деталей | 2021 |

|

RU2761999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| Устройство для сборки соединений деталей с натягом | 2023 |

|

RU2803805C1 |

| Способ сборки с натягом соединения деталей типа вал-втулка и устройство для его осуществления | 1984 |

|

SU1189636A1 |

| Устройство для сборки запрессовкой деталей типа вал - втулка | 1990 |

|

SU1745494A2 |

Изобретение относится к способу соединения с натягом деталей типа вал-втулка. Осуществляют запрессовку вала во втулку и сдвиг вала относительно втулки в направлении, противоположном направлению движения вала при запрессовке до наступления срыва соединения вал-втулка. При этом используют пресс, содержащий противоположно расположенные относительно запрессовываемого вала главный цилиндр и вспомогательный цилиндр. Запрессовку вала во втулку осуществляют пуансоном главного цилиндра, а сдвиг вала относительно втулки осуществляют пуансоном вспомогательного цилиндра посредством создания гидравлического удара в поршневой полости вспомогательного цилиндра и в штоковой полости главного цилиндра. Запрессовку вала во втулку чередуют со срывами соединения с возможностью регулирования их количества и периодичности. В результате повышается прочность собираемого соединения. 4 ил., 1 пр.

Способ соединения с натягом деталей типа вал-втулка, включающий запрессовку вала во втулку и сдвиг вала относительно втулки в направлении, противоположном направлению движения вала при запрессовке до наступления срыва соединения вал-втулка, при этом используют пресс, содержащий противоположно расположенные относительно запрессовываемого вала главный цилиндр и вспомогательный цилиндр, причем запрессовку вала во втулку осуществляют пуансоном главного цилиндра, а сдвиг вала относительно втулки осуществляют пуансоном вспомогательного цилиндра посредством создания гидравлического удара в поршневой полости вспомогательного цилиндра и в штоковой полости главного цилиндра, отличающийся тем, что запрессовку вала во втулку чередуют со срывами соединения с возможностью регулирования их количества и периодичности.

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| Способ соединения деталей с натягом | 1982 |

|

SU1034866A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2012 |

|

RU2522070C1 |

| Способ соединения деталей с натягом | 1983 |

|

SU1171265A1 |

| JP 2009107026 A, 21.05.2009. | |||

Авторы

Даты

2023-04-04—Публикация

2022-11-25—Подача