Изобретение относится к машиностроению и может быть использовано в механосборочном производстве для соединения с натягом деталей типа вал-втулка.

Известен механический способ соединения деталей с натягом путем запрессовки одной детали в другую непрерывным продольным перемещением [1, с. 9].

Способ характеризуется высокой вероятностью повреждения (риски, задиры) сопрягаемых поверхностей деталей и значительным рассеянием усилий запрессовки, что зачастую не обеспечивает требуемой прочности соединения.

Известен способ соединения деталей с натягом, включающий запрессовку одной детали в другую путем передачи запрессовываемой детали усилия от ползуна пресса, при этом в процессе запрессовки периодически осуществляют срывы полученного соединения путем продольного относительного перемещения запрессовываемой детали [2].

Основным недостатком способа являются ограниченные технологические возможности, так как для каждого вида собираемого соединения требуется свой упругий элемент (пружина) между ползуном и запрессовываемой деталью, а также своя технологическая оснастка сборочного оборудования, кроме того, отсутствует регулирование параметров упругого элемента.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому является способ соединения деталей с натягом, включающий запрессовку одной детали в другую путем передачи запрессовываемой детали усилия от ползуна пресса, при этом в процессе запрессовки периодически осуществляют срывы полученного соединения путем продольного относительного перемещения запрессовываемой детали, при этом в качестве привода для создания усилия на ползуне используют поршневой гидравлический цилиндр, со штоком которого связан ползун, усилие на ползуне создают путем сжатия жидкости в рабочем объеме гидравлического цилиндра, а срывы полученного соединения производят при сжатии жидкости в упомянутом рабочем объеме до получения усилия, превышающего силу сопротивления перемещению поршня гидравлического цилиндра, при этом гидравлический цилиндр выполнен с возможностью предварительного изменения величины его начального рабочего объема и максимального давления жидкости для обеспечения переналадки на сборку соединений деталей других размеров и прочности [3].

Недостатками такого способа соединения деталей являются ограниченные технологические возможности, так как способ обеспечивает срывы соединения с неконтролируемыми перемещениями в направлении запрессовки и требует применение оборудования больших типоразмеров и мощностей.

Технической задачей изобретения является расширение технологических возможностей способа и повышение прочности собираемого соединения.

Поставленная задача решена за счет того, что для передачи усилия ползуну используют цилиндр одностороннего действия с пружинным возвратом, прерывистое продольное перемещение запрессовываемой детали производят путем ударно-импульсного воздействия ползуна на запрессовываемую деталь, которое генерируют распределителем с вращающимся золотником, попеременно соединяющим поршневую полость цилиндра с напорной и сливной линиями, вращение золотнику распределителя передают от связанного с ним объемного гидравлического мотора с регулируемой частотой вращения выходного вала, а перемещение цилиндра с ползуном и запрессовываемой деталью по длине соединения осуществляют вспомогательным цилиндром, связанным с корпусом цилиндра ползуна, для переналадки пресса на сборку деталей других размеров и другой прочности соединения изменяют частоту вращения золотника распределителя, расход и давление жидкости, подаваемой в рабочие полости цилиндров.

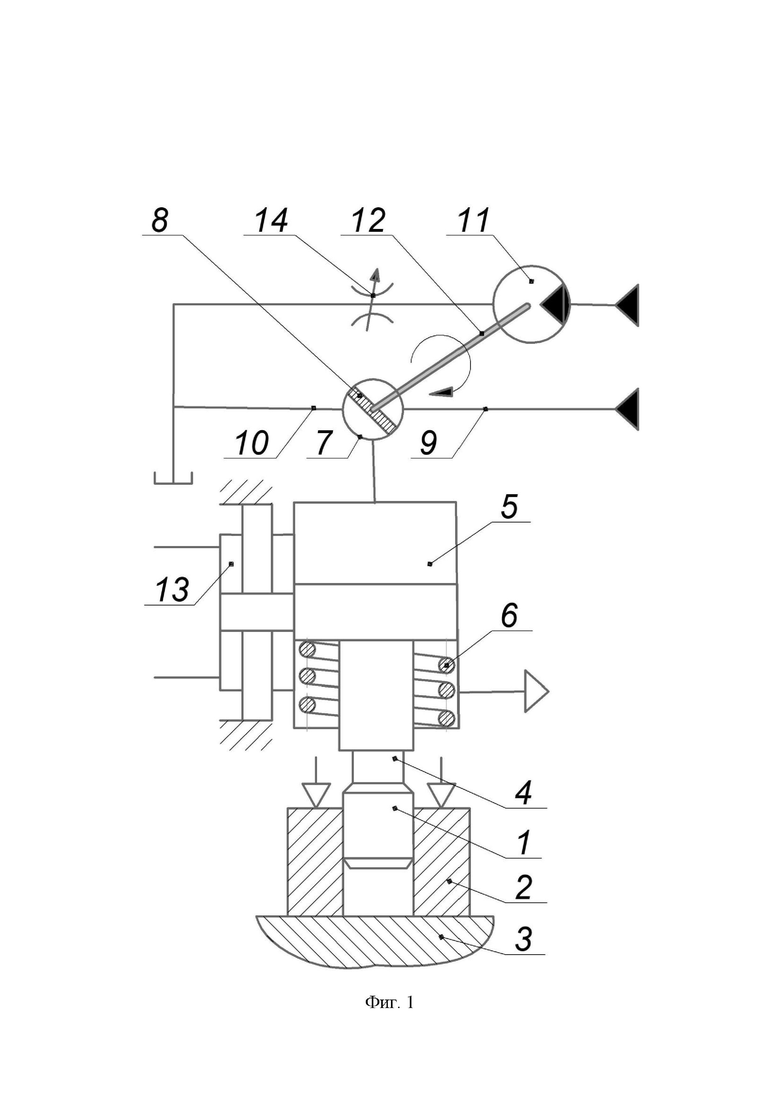

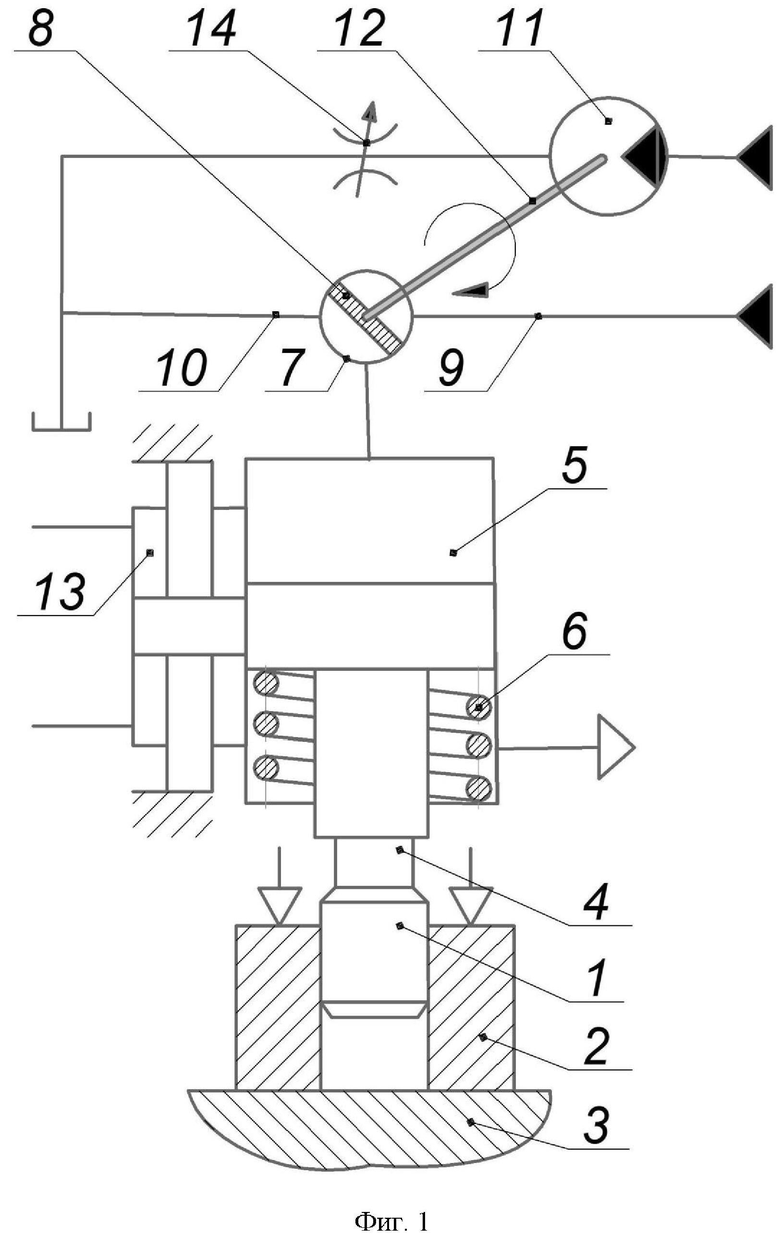

На фиг. 1 изображена схема устройства, реализующего способ.

Способ соединения с натягом деталей типа вал-втулка осуществляют следующим образом.

Перед сборкой соединения вал 1 и втулку 2 соосно устанавливают в приспособлении (на фиг. 1 не показано) на опорной плите 3 пресса.

Сборку соединения производят механической запрессовкой вала во втулку ползуном 4 пресса при создании на нем усилия поршневым цилиндром 5 одностороннего действия с односторонним штоком и возвратной пружиной 6. При этом шток цилиндра связан с ползуном, а усилие на ползуне создают путем периодического воздействия жидкости с избыточным давлением на поршень цилиндра.

В процессе сборки соединения осуществляют прерывистое продольное перемещение запрессовываемой детали, которое производят путем ударно-импульсного воздействия ползуна на запрессовываемую деталь. Ударные импульсы генерируют распределителем 7 с вращающимся золотником 8, попеременно соединяющим поршневую полость цилиндра с напорной 9 и сливной 10 линиями. Вращение золотнику распределителя передают от связанного с ним объемного гидравлического мотора 11 с регулируемой частотой вращения выходного вала 12, а перемещение цилиндра с ползуном и запрессовываемой деталью по длине соединения осуществляют вспомогательным цилиндром 13, связанным с корпусом цилиндра ползуна. Для переналадки пресса на сборку деталей других размеров и другой прочности соединения дросселем 14 изменяют частоту вращения золотника распределителя, а также расход и давление жидкости, подаваемой в рабочие полости цилиндров.

При работе гидравлического привода пресса жидкость с заданным расходом и давлением подается на вход распределителя 7, гидравлического мотора 11 и в нижнюю поршневую полость вспомогательного цилиндра 13.

Вращающийся золотник 8 попеременно соединяет поршневую полость цилиндра с напорной 9 и сливной 10 линиями, что вызывает ударно-импульсное воздействие жидкости с избыточным давлением на поршень цилиндра. Создаваемое жидкостью усилие за короткое время передается штоком цилиндра ползуну пресса и запрессовываемой детали, сообщая ей прерывистое продольное перемещение во втулке.

При соединении рабочей полости цилиндра со сливной линией пружина 6 возвращает поршень со штоком в исходное положение для следующего ударного воздействия.

Регулируемое по направлению и скорости перемещение цилиндра с ползуном и запрессовываемой деталью по длине соединения осуществляют вспомогательным цилиндром 13, связанным с корпусом цилиндра ползуна.

Частота ударов ползуна по запрессовываемому валу определяется настройкой дросселя 14.

Расход и давление жидкости, подаваемой в рабочие полости цилиндров, регулируют аппаратурой гидравлического привода пресса (на фиг. 1 не показана).

После завершения процесса запрессовки вала во втулку вспомогательный цилиндр возвращает ползун в исходное (верхнее) положение.

Способ соединения с использованием ударно-импульсного воздействия на запрессовываемую деталь позволяет снизить требуемое усилие запрессовки и мощность применяемого оборудования.

Пример осуществления изобретения.

На гидравлическом прессе собрано десять соединений с натягом деталей типа вал-втулка с геометрическими параметрами: диаметр сплошного вала 25 мм, наружный диаметр втулки 45 мм, длина соединения 20 мм. Материал втулки – латунь ЛС59, вала – сталь 45. Сопрягаемые поверхности обрабатывались точением с шероховатостью Ra 2 мкм. Натяг выдерживался в пределах 25...30 мкм.

Первые пять сборок выполнены с непрерывным продольным перемещением валов при запрессовке во втулки. Следующие пять сборок производились при ударно-импульсном воздействии на запрессовываемую деталь с частотой ударов 15 Гц и прерывистом перемещении валов во втулках. При этом потребляемая прессом мощность снизилась на 40…60%.

Разборка полученных соединений на прессе с регистрацией усилия показала, что соединения, собранные при ударно-импульсном воздействии на запрессовываемую деталь имеют прочность на 20...40% выше.

Эксперименты показали, что использование запрессовки с ударно-импульсным воздействием наиболее эффективно для сборки соединений диаметром более 20 мм с шероховатостью поверхностей Ra=1…1,6 мкм при частотах ударов до 50 Гц.

Техническим результатом изобретения является расширение технологических возможностей способа и повышение прочности собираемого соединения деталей с натягом.

Источники информации

1. Гречищев, Е.С. Соединения с натягом: расчеты, проектирование, изготовление [Текст] / Е.С. Гречищев, А.А. Ильяшенко. – М.: Машиностроение, 1981. – 247 с.

2. Авторское свидетельство СССР № 1171265, Кл. B 23 P 11/02,

F 16 B 4/00, 12.04.1983.

3. Патент РФ №2522070, МПК B23P 11/02, B23P 19/027, 03.12.2012 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки соединений деталей с натягом | 2023 |

|

RU2803805C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| Способ соединения с натягом деталей типа вал-втулка | 2021 |

|

RU2765958C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2022 |

|

RU2793688C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2012 |

|

RU2522070C1 |

| Способ запрессовки цилиндрических втулок в отверстия корпусных деталей | 2021 |

|

RU2761999C1 |

| Устройство для сборки деталей типа вал-втулка | 1986 |

|

SU1324779A1 |

| Устройство для сборки запрессовкой деталей типа вал - втулка | 1990 |

|

SU1745494A2 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОПРЕССОВОЙ СБОРКИ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2023 |

|

RU2820231C1 |

Изобретение относится к соединению с натягом деталей типа вал-втулка. Осуществляют механическую запрессовку одной детали в другую ползуном пресса при создании на нем усилия поршневым цилиндром с односторонним штоком. Осуществляют прерывистое продольное перемещение запрессовываемой детали путем ударно-импульсного воздействия ползуна на запрессовываемую деталь, которое генерируют распределителем с вращающимся золотником, попеременно соединяющим поршневую полость упомянутого цилиндра с напорной и сливной линиями. Вращение золотнику распределителя передают от связанного с ним объемного гидравлического мотора с регулируемой частотой вращения выходного вала. Осуществляют перемещение цилиндра с ползуном и запрессовываемой деталью по длине соединения вспомогательным цилиндром, связанным с корпусом цилиндра с ползуном. В результате расширяются технологические возможности и повышается прочность собираемого соединения. 1 ил., 1 пр.

Способ соединения с натягом деталей типа вал-втулка, включающий механическую запрессовку одной детали в другую ползуном пресса при создании на нем усилия поршневым цилиндром с односторонним штоком, при этом шток цилиндра связан с ползуном, а усилие на ползуне создают путем воздействия жидкости с избыточным давлением на поршень цилиндра, при этом в процессе сборки соединения осуществляют прерывистое продольное перемещение запрессовываемой детали, отличающийся тем, что для передачи усилия ползуну используют поршневой цилиндр одностороннего действия с пружинным возвратом, прерывистое продольное перемещение запрессовываемой детали производят путем ударно-импульсного воздействия ползуна на запрессовываемую деталь, которое генерируют распределителем с вращающимся золотником, попеременно соединяющим поршневую полость упомянутого цилиндра с напорной и сливной линиями, вращение золотнику распределителя передают от связанного с ним объемного гидравлического мотора с регулируемой частотой вращения выходного вала, при этом осуществляют перемещение цилиндра с ползуном и запрессовываемой деталью по длине соединения вспомогательным цилиндром, связанным с корпусом цилиндра с ползуном, причем для сборки деталей других размеров и другой прочности соединения осуществляют переналадку пресса путем изменения частоты вращения золотника распределителя, расхода и давления жидкости, подаваемой в рабочие полости упомянутых цилиндров.

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2012 |

|

RU2522070C1 |

| Электромагнитный съемник кольцевых деталей с валов | 1984 |

|

SU1256948A1 |

| Устройство для термической сборски прессовых соединений деталей типа вал-втулка | 1972 |

|

SU468757A1 |

| JP 2009107026 A, 21.05.2009. | |||

Авторы

Даты

2023-07-05—Публикация

2022-12-16—Подача