Изобретение относится к области производства многослойных комбинированных пленочных материалов без использования фольги и упаковки для пищевых продуктов длительного хранения. В частности, предназначенных для упаковки жидких или текучих пищевых продуктов, таких как молока, молочных продуктов, кисломолочных продуктов, соков, пюре, каш, супов, нектаров, продуктов детского питания.

В предшествующем уровне техники имеется значительное количество патентов, принадлежащих, в основном, фирме Тетра Лаваль Холдингз Энд Файнэнс С.А, и содержащих информацию о способах производства многослойных и комбинированных пленочных материалов на основе алюминиевой фольги с использованием экструзионной и ламинаторной технологий: RU 2483932 С1, RU 2529522 С1, RU 2316427 С1, RU 2669866 С1; RU 2453439 С1; RU 2353523 С1, RU 2654037 С1; US 4657614 A, US 6551434 B1; EP 0575703 A1.

Наиболее близким аналогом, по мнению заявителя, для заявленного способа является описание классической экструзионно-ламинаторной технологии получения многослойных пленок в статье D1: http://plastweb.ru/ekstruzionnoe-laminirovanie/ (11.04.2014). Экструзионное ламинирование осуществляется путем соединения двух, либо большего количества основных слоев (к примеру – алюминиевой фольги и бумаги), с применением между ними в качестве адгезива пластмассовой пленки. Часто при этом прибегают к предварительному подогреву, а также поверхностной обработке этих основных слоев (например, коронным разрядом), благодаря чему существенно повышается прочность соединения с пластмассовой пленкой.

Экструдированный лист, либо пленка, могут подвергаться ламинированию пленкой как с одной, так и с обеих сторон. Наиболее подходящими материалами для ламинирования являются алюминиевая фольга, металлическая или пластмассовая сетка, бумага. В процессе экструзионного ламинирования могут быть получены различные структуры пленочных, либо листовых изделий (бумага/картон). Ламинируемое полотно раскручивают из бобины, затем соединяют с пластмассовой пленкой, после чего направляют в зазор между несколькими охлаждающими, прижимными и тянущими валками. По окончании процесса ламинирования многослойный или комбинированный пленочный материал сматывают в рулон и используют в качестве упаковочного материала обычными способами.

Однако недостатками этого (D1) и других известных экструзионно-ламинаторных способов получения многослойных пленок с алюминиевой фольгой являются: использование дорогой алюминиевой фольги, удельный вес которой значительно превосходит удельный вес остальных используемых материалов, проблемы с транспортировкой фольги, т.к. ее рулоны легко повреждаются и должны перемещаться в подвешенном состоянии; повышенный расход полиэтилена, формирующего термосвариваемый слой материала (т.к. необходим дополнительный адгезионный полиэтиленовый слой); сложность технологического процесса, необходимость установки большого количества оборудования, а следовательно, значительные энергетические затраты на обслуживание установки и большие площади для производства.

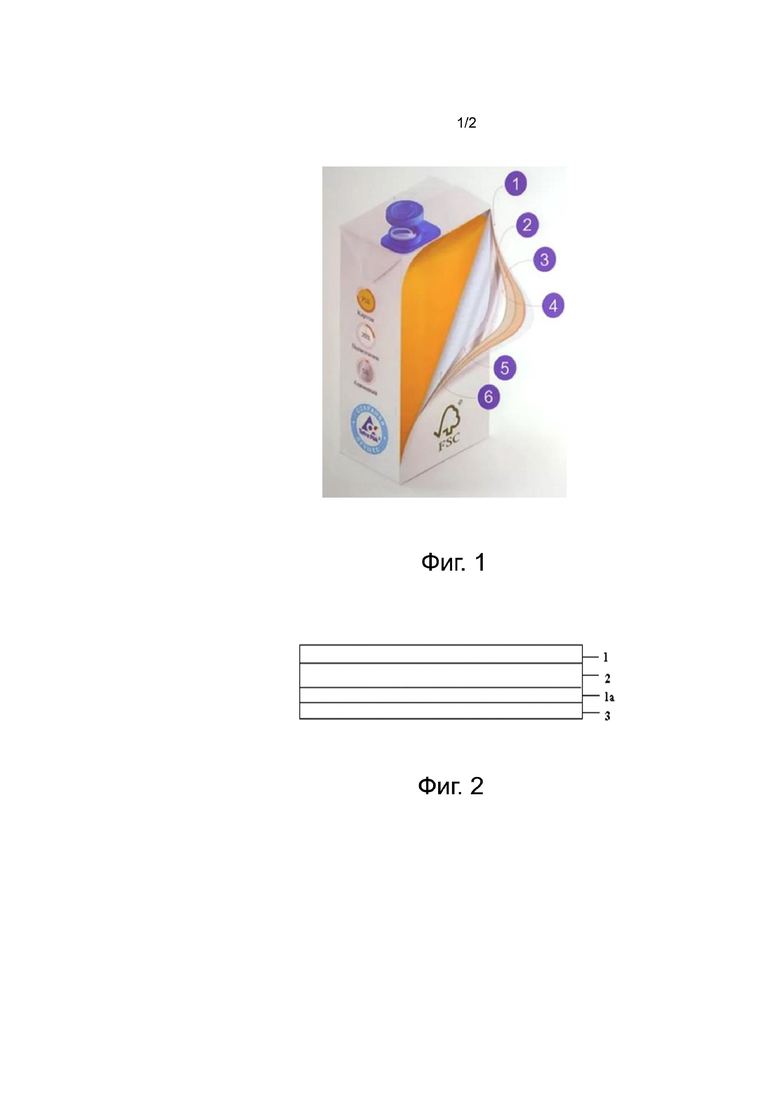

На рынке широко представлены упаковки из многослойных комбинированных материалов фирмы «Тетра-Пак». Материал состоит из 6 слоев (см. на фигуре 1 контейнер из этого материала), расположенных в следующей последовательности, начиная с наружной и заканчивая внутренней поверхностью сформированной из него тары: 1) - полиэтилен; 2) - бумага с нанесенной на поверхность, обращенную наружу, печатью; 3) - полиэтилен; 4) - алюминиевая фольга; 5) – окисленный полиэтилен, 6) – неокисленный полиэтилен. Масса слоев распределена следующим образом: бумага (картон) - 75%; полиэтилен - 20%; алюминий - 5%.

Недостатками этого материала являются: использование дорогой алюминиевой фольги, удельный вес которой (2700 кг/м3) значительно превосходит удельный вес остальных используемых материалов, неспособность материала к заметным деформациям - здесь он уступает даже бумаге; повышенный расход полиэтилена, формирующего термосвариваемый слой материала. Кроме того, наличие внутреннего слоя окисленного полиэтилена, который непосредственно контактирует с пищевым продуктом, является небезопасным фактором для потребителя, т.к. может придавать упакованным продуктам неприятный запах и привкус вследствие того, что при изготовлении материала этот слой подвергается нагреву свыше 270°С.

Вместе с тем, слой алюминиевой фольги в упаковочном многослойном материале создает газобарьерные свойства далеко превосходящие таковые у большинства полимерных материалов. Классический упаковочный многослойный материал на основе алюминиевой фольги для асептической упаковки жидких пищевых продуктов представляет собой наиболее экономически выгодный упаковочный материал. Любой другой конкурирующий материал должен быть экономически более выгодным в отношении сырьевых материалов, иметь сравнимые характеристики защиты пищевых продуктов от внешних воздействий, и иметь сравнительно низкую сложность технологического преобразования в конечный упаковочный многослойный материал.

В настоящее время на рынке едва ли есть какие-либо упаковки на основе бумаги или картона для длительного хранения пищевых продуктов, сделанные из недорогого упаковочного многослойного материала без использования фольги и сравнимого с многослойными материалами на основе алюминиевой фольги, которые имеют надежный уровень барьерных свойств и характеристик консервирования пищевых продуктов в течение более 3 месяцев. Есть некоторые полимерные материалы, которые обеспечивают хорошие барьерные характеристики, но они либо имеют плохие механические свойства в многослойном материале, либо трудны в технологической обработке при преобразовании в тонкие слои в многослойных материалах, так как, например, требуют дорогостоящего соэкструдирования слоев. Или они могут быть значительно более дорогостоящими при приемлемой толщине, чем алюминиевые, и поэтому не являются экономически целесообразными для упаковки, например, молока или сока. При ламинировании упаковочных материалов, например упаковок для жидкостей, считается обычной практикой начинать с бумажного или картонного полотна, одна или обе стороны которого покрываются различными типами пленок или слоями материала для того, чтобы конечный упаковочный материал приобрел нужные свойства.

По мнению заявителя, близким аналогом к предлагаемому материалу, согласно настоящему изобретению, является патент RU 2487065 С1 (D2). В нем описан упаковочный многослойный материал без использования фольги для упаковки жидких пищевых продуктов, способ его получения, и изготовленная из этого материала упаковочная тара. Упаковочный материал содержит серединный слой из бумаги или картона, первый наружный непроницаемый для жидкостей термосвариваемый полиолефиновый слой, второй внутренний непроницаемый для жидкостей термосвариваемый полиолефиновый слой и барьерный для кислорода слой. Упаковочный многослойный материал имеет хорошие газобарьерные свойства, пригодные для долговременной асептической упаковки, и хорошую адгезию между слоями, обеспечивающую целостность упаковочной тары, что также важно для длительного хранения жидких пищевых продуктов.

Однако, недостатком при производстве этого упаковочного материала является то, что требуется сложное оборудование для нанесения покрытия вакуумным испарением, распылением металлов или ионным внедрением материала, образующего такое покрытие.

Также близким по технической сущности к предлагаемому материалу согласно изобретению является патент RU 2519451 С1 (D3). В нем описан упаковочный материал без использования фольги для асептического упаковывания жидкого продукта питания. Материал включает серединный слой бумаги или картона, наружные непроницаемые для жидкости термосвариваемые слои из полиолефина и нанесенный на внутреннюю сторону слоя бумаги или картона непроницаемый для кислорода слой. При этом жидкая композиция содержит полимерное связующее, диспергированное или растворенное в жидкой среде. Материал дополнительно включает слой из матричного полимера на полиолефиновой основе совместно с частицами неорганического наполнителя, распределенными в нем, и неорганические частицы, диспергированные также и в газонепроницаемом слое из жидкой газонепроницаемой композиции.

Недостатком при производстве этих упаковочных материалов является то, что смесь полиолефина, содержащая частицы, требует особого технологического контроля за процессом, тщательного перемешивания и сложного оборудования для экструзии.

В известном уровне техники заявитель не встретил упоминания о возможности использования вместо алюминиевой фольги какой-либо эквивалентной замены, в частности предложений заменить ее металлизированной полиэтиленовой (ПЭ) пленкой. Тем более в комбинации с бумагой или картоном при производстве многослойных комбинированных материалов. При этом нигде нет информации о том, что для создания подобных пленочных комбинаций целесообразно использовать также полиэтилен в качестве соединяющего адгезионного слоя.

Таким образом, с одной стороны на рынке существует потребность в создании недорогого упаковочного многослойного комбинированного материала без использования фольги, а с другой стороны этот материал должен обладать оптимальными барьерными свойствами для упаковки и хранения жидких или текучих продуктов питания, и в то же время приемлемыми механическими и технологическими свойствами, соответствующими требованиям производства.

Задачей настоящего изобретения является удовлетворение вышеуказанных потребностей на рынке за счет создания недорогого упаковочного материала посредством технологически более простого способа производства многослойных, комбинированных пленочных материалов без использования фольги и внутреннего слоя полиэтилена, чувствительного к окислению, на основе классической экструзионно-ламинаторной технологии.

Поставленная задача решается тем, что способ получения многослойного комбинированного материала для упаковки жидких или текучих пищевых продуктов предусматривает получение многослойного материала экструзионно-ламинаторной технологией на экструзионно-ламинаторной установке, при этом материал включает четыре последовательно расположенных слоя из полиэтилена, бумаги или картона, полиэтилена и металлизированной полиэтиленовой (ПЭ) пленки.

Способ согласно первому варианту осуществления предусматривает комплектацию экструзионно-ламинаторной установки двумя ламинаторами и двумя экструдерами (каждый с одной плоскощелевой экструзионной головкой) так, как это показано на фигуре 3, вместо трех единиц ламинаторов и трех-четырех единиц экструдеров согласно известной технологии. При этом рулон бумаги/картона поступает в первый ламинатор. В ламинаторе 1 на поверхность картона через плоскощелевую головку экструдера наносят слой ПЭ в виде расплава, который затем прижимается к охлаждающему валу валиком. Затем этот двуслойный материал поступает во второй ламинатор. Во втором ламинаторе на двухслойный материал из второго экструдера наносят второй слой расплава ПЭ, который здесь же соединяется с поверхностью разматываемой из рулона металлизированной полиэтиленовой пленки. Металлизированная ПЭ пленка поступает во второй ламинатор таким образом, чтобы металлизированная поверхность была обращена к расплаву полиэтилена, соединяющему слои. На выходе готовый комбинированный материал имеет 4 слоя «ПЭ - картон/бумага – ПЭ - металлизированная ПЭ пленка».

Или, способ можно осуществить альтернативно, так, как это показано на фигуре 4. В этом случае экструзионно-ламинаторная установка может включать один ламинатор и один экструдер с двойной плоскощелевой экструзионной головкой. Во втором варианте осуществления способа рулонный материал – бумага или картон поступает в ламинатор, проходя между нагретыми поверхностями сдвоенной экструзионной головки. В ламинаторе на обе поверхности бумаги через двойную плоскощелевую головку экструдера наносят два слоя расплавленного полиэтилена. Причем один из этих слоев покрывает одну из поверхностей бумаги, а вторую поверхность бумаги второй слой ПЭ соединяет с металлизированной поверхностью полиэтиленовой пленки. И в этом случае, так же как в первом варианте, металлизированная полиэтиленовая пленка поступает в ламинатор таким образом, чтобы металлизированная поверхность была обращена к расплаву полиэтилена, соединяющему слои. На выходе получают готовый комбинированный материал «ПЭ – бумага – ПЭ – металлизированная ПЭ пленка».

Дополнительно для повышения адгезии слоев материала до подачи в экструзионно-ламинаторную установку поверхность бумаги или картона, а также металлизированной ПЭ пленки, при необходимости обрабатывают коронным разрядом в коронаторе. Дополнительно установка может включать коронатор(-ы).

В полученном многослойном материале слои распределены примерно в следующем соотношении: полиэтилен – 10-15%, бумага/картон – 70-80%, металлизированная полиэтиленовая пленка – 10-15%. Полученный многослойный материал включает металлизированную полиэтиленовую пленку нужной для термосвариваемого слоя толщины 30-50 мкм.

В настоящем способе используют готовую металлизированную полиэтиленовую пленку. Металлизированные полиэтиленовые пленки широко известны на отечественном рынке (например, от фирмы «Галилео Нанотех» и др.). Их получают методом рукавной экструзии при температурах не выше 170-190°С. Они не окислены и не придают упакованным продуктам привкусов или запахов в отличие от стандартных пленок с фольгой и полиэтиленом, экструдированном при высоких температурах. Барьерные свойства пленок из металлизированного полиэтилена (с алюминием) сопоставимы с барьерными свойствами алюминиевой фольги, и находятся на уровне, обеспечивающем необходимые сроки хранения упакованной продукции от 3 месяцев и больше (до 1-3 лет).

Способ согласно настоящему изобретению пригоден для получения многослойного комбинированного упаковочного материала для жидких или текучих пищевых продуктов, таких как молоко, молочные, кисломолочные продукты, соки, супы, продукты детского питания, нектары, пюреобразные продукты, каши.

Краткое описание фигур

На Фиг. 1 изображена упаковка для пищевых продуктов, в основном - молока и молочных продуктов, из многослойного материала фирмы «Тетра-Пак». Состав упаковки Tetra Pak на примере Tetra Brik 1000 мл. Перечень слоев и их функции: 1 – Внешний слой полиэтилена защищает упаковку и нанесенный на картон-основу дизайн от влаги. 2 – Картонный каркас придает упаковке форму и жесткость. 3 – Полиэтилен соединяет картон с алюминиевой фольгой. 4 – Алюминиевая фольга защищает продукт от проникновения кислорода, запахов и света. 5 – Еще один связующий слой полиэтилена. 6 – Слой пищевого полиэтилена для герметизации упаковки.

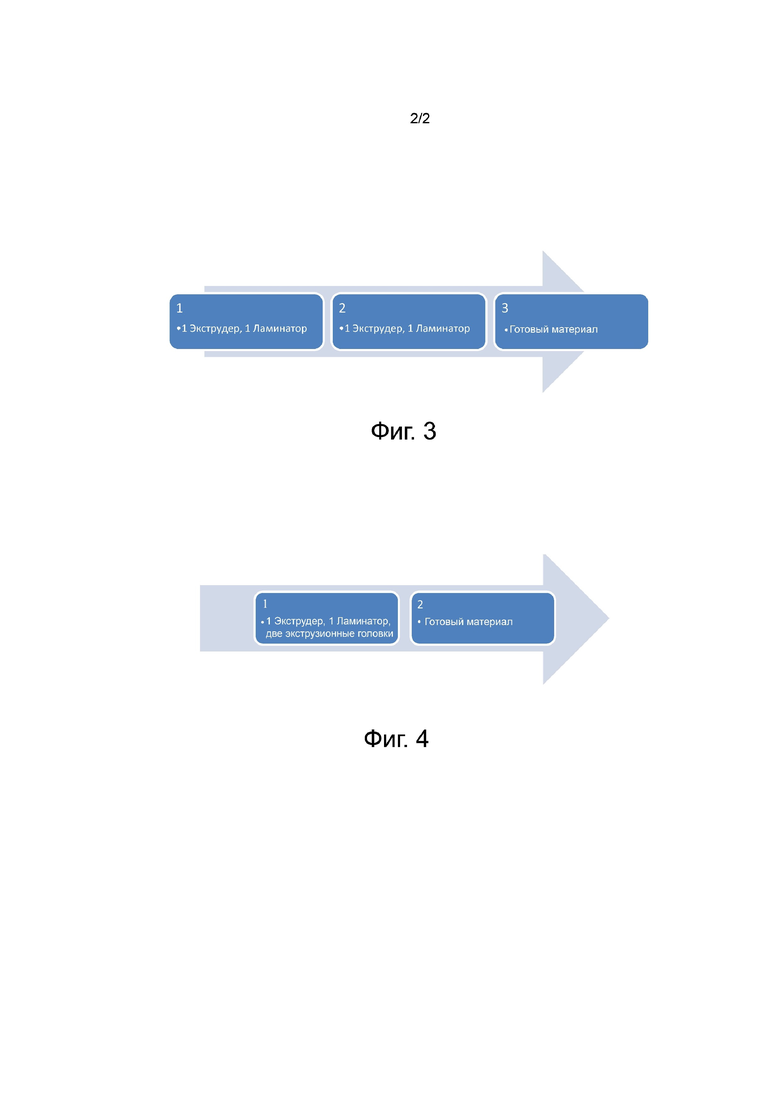

На Фиг. 2 показан многослойный комбинированный материал для упаковки пищевых продуктов согласно изобретению. Перечень слоев: 1 - полиэтилен; 2 – бумага/картон с нанесенной на поверхность, обращенную наружу, печатью; 1а - полиэтилен; 3 - металлизированная полиэтиленовая пленка.

На Фиг. 3 приведена блок-схема первого варианта осуществления способа согласно заявленному изобретению. Перечень обозначений: 1 - поступают рулонный картон/бумага (слой 2) и гранулы ПЭ (слой 1); 2 - поступают картон/бумага со слоем ПЭ, гранулы ПЭ (слой 1а) и металлизированная ПЭ пленка (слой 3); 3 - готовый рулонный материал «ПЭ - картон/бумага – ПЭ – метализированная ПЭ пленка».

На Фиг. 4 приведена блок-схема второго варианта осуществления способа согласно заявленному изобретению. Перечень обозначений: 1 - поступает рулонный картон/бумага (слой 2), затем гранулы ПЭ (слои 1 и 1а) наносят на бумагу с двух сторон и слой 1а соединяют с металлизированной ПЭ пленкой (слой 3); 2 - готовый рулонный материал «ПЭ-бумага-ПЭ – метализированная ПЭ пленка».

Таким образом, согласно предлагаемому способу получаемый многослойный комбинированный материал для упаковки жидких или текучих пищевых продуктов включает четыре слоя, расположенные последовательно – полиэтилен, бумага или картон, полиэтилен и металлизированная полиэтиленовая пленка (см. фиг. 2).

Назначение первого слоя из полиэтилена (1) - защитить бумагу от воздействия наружной влаги и обеспечить возможность осуществления термической сварки при формировании тары. Назначение второго слоя из бумаги или картона (2) - обеспечить каркас будущей сформированной тары и нанесение необходимого полиграфического оформления. Назначение третьего слоя из полиэтилена (1а) - соединение второго слоя и металлизированной полиэтиленовой пленки. Назначение четвертого слоя (3) - обеспечение необходимых газобарьерных свойств, а именно защиты продукции от воздействия кислорода и УФ-излучения, и обеспечение возможности осуществления термической сварки при формировании тары.

Эти 4 слоя распределены примерно в следующем соотношении: полиэтилен – 10-15%, бумага/картон – 70-80%, металлизированная полиэтиленовая пленка – 10-15%. Многослойный материал содержит металлизированную полиэтиленовую пленку нужной для термосвариваемого слоя толщины 30-50 мкм.

Такой состав слоев позволяет уменьшить массу одного квадратного метра материала на 16,2 г за счет отказа от использования алюминиевой фольги и еще на 15-20 г за счет отказа от использования внутреннего слоя полиэтилена, чувствительного к окислению. Таким образом, имеет место быть экономия расходных материалов по сравнению с известным классическим способом производства при сохранении и даже улучшении безопасности и качественных характеристик готового многослойного материала.

Многослойный комбинированный материал получают заявленным способом на экструзионно-ламинаторной установке в комплектации и последовательности так, как это изображено на фиг. 3 согласно первой блок-схеме (см. также Пример 1) или второй блок-схеме на фиг. 4 (см. также Пример 2).

Из полученного в рулонах четырехслойного материала далее изготавливают упаковочные контейнеры, подходящие для жидких или текучих пищевых продуктов. В упаковочные контейнеры упаковывают, в основном, молоко, молочные, кисломолочные продукты, соки, нектары, супы, продукты детского питания, пюреобразные продукты, каши в соответствующих или асептических условиях непосредственно на производстве.

Как сообщалось выше, заявитель не встретил в известном уровне техники упоминания о возможности использования вместо алюминиевой фольги металлизированных ПЭ пленок в комбинации с бумагой или картоном при производстве многослойных комбинированных материалов. При этом нигде не встречается информация, что для этой цели можно использовать полиэтилен в качестве адгезивного слоя в расплавленном состоянии. Причем этот слой полиэтилена не контактирует непосредственно с самим пищевым продуктом, а нужен лишь в качестве соединительного адгезива между слоями - бумага/картон и металлизированная ПЭ пленка.

Таким образом, техническим результатом предлагаемого изобретения является создание в простом технологическом процессе недорогого, но качественного и безопасного для здоровья потребителя четырехслойного комбинированного пленочного материала без использования алюминиевой фольги. При этом исключена возможность непосредственного контактирования поверхности слоя полиэтилена с пищевым продуктом. Материал согласно изобретению устойчив к деформации, к нежелательному окислению, обладает оптимальными механическими свойствами для производства, приемлемыми газобарьерными свойствами для длительного хранения жидких или текучих пищевых продуктов. При этом уменьшается количество единиц необходимого технологического оборудования в экструзионно-ламинаторной установке за счет того, что отказываются от одного (или нескольких) экструзионно-ламинаторного(-ных) узла(-ов), который формирует термосвариваемый полиэтиленовый слой. То есть обеспечивается упрощение и удешевление производства пользующихся большим спросом многослойных комбинированных упаковочных материалов, и в то же время улучшается их качество и безопасность для потребителей пищевых продуктов. С помощью новой предлагаемой технологии стало возможным не только исключить из производства дорогостоящую фольгу и внутренний слой полиэтилена, чувствительный к окислению, но и сэкономить на всех расходных материалах и используемом оборудовании, понизить расход энергии и ресурсов на обслуживание только необходимого оборудования, уменьшить производственные площади. Таким образом, происходит упрощение технологии и расширение ассортимента недорогих, безопасных для потребителя пищевых многослойных комбинированных пленок и, соответственно, упаковок из них.

Возможность осуществления настоящего изобретения поясняется следующими примерами.

Пример 1

Пример иллюстрируется блок-схемой на фиг. 3. При необходимости, предварительно поверхность рулонного материала (например, картона) обрабатывают в «коронаторе» коронным разрядом для повышения адгезионной способности, и далее он поступает в 1 ламинатор. В ламинаторе 1 на обработанную поверхность картона через плоскощелевую головку экструдера наносят слой ПЭ, нагретого до температуры 300-320°С, который затем прижимается к охлаждающему валу валиком. Затем этот двуслойный материал поступает во второй ламинатор.

Во втором ламинаторе двухслойный материал, при необходимости, подвергается обработке коронным разрядом с непокрытой стороны и далее на него из второго экструдера наносят второй слой ПЭ. Здесь же второй расплав ПЭ соединяет двуслойный материал с металлизированной полиэтиленовой пленкой. При необходимости, ее также можно обработать коронным разрядом. Металлизированная ПЭ пленка поступает во второй ламинатор таким образом, чтобы металлизированная поверхность была обращена к расплаву полиэтилена, соединяющему слои. После этого готовый комбинированный материал «ПЭ - картон/бумага – ПЭ - металлизированная ПЭ пленка» наматывается в рулоны и поступает на склад. Готовую тару (контейнеры) формируют из материала непосредственно на производстве.

Пример 2

Пример иллюстрируется блок-схемой на фиг. 4. Согласно этой схеме рулонный материал, например бумага, поступает в ламинатор, проходя между нагретыми поверхностями сдвоенной экструзионной головки. При необходимости, бумага предварительно может быть обработана в коронаторе с двух сторон. Этот прием дополнительно повышает адгезионную способность бумаги. В ламинаторе на обе поверхности бумаги через двойную плоскощелевую головку экструдера наносят 2 слоя расплава полиэтилена, нагретого до температуры 300-320°С. Причем один из этих слоев покрывает одну из поверхностей бумаги, а вторую поверхность бумаги второй слой ПЭ соединяет с металлизированной поверхностью полиэтиленовой пленки. Предварительно металлизированную ПЭ пленку, при необходимости, обрабатывают коронным разрядом. После этого готовый комбинированный материал «ПЭ – бумага – ПЭ – металлизированная ПЭ пленка» наматывается в рулоны и поступает на склад. Готовую тару/контейнеры формируют из материала непосредственно на производстве в подходящих условиях.

Данные примеры не являются ограничивающими для настоящего изобретения, а лишь иллюстрируют предпочтительные варианты воплощения изобретения на практике.

Таким образом, еще раз стоит подчеркнуть преимущества заявленного изобретения:

- вместо дорогой алюминиевой фольги используют недорогую металлизированную полиэтиленовую пленку;

- готовые контейнеры являются безопасными для потребителей жидких или текучих пищевых продуктов по причине отсутствия внутреннего слоя окисленного полиэтилена и использования нейтральной металлизированной ПЭ пленки обращенной непосредственно к пищевому продукту;

- слои полиэтилена используют в качестве адгезива для слоев материала, при этом они не контактируют непосредственно с пищевым продуктом;

- заявленная комбинация слоев обеспечивает оптимальные технологические свойства материала и длительное хранения пищевого продукта;

- производство осуществляют известной и отработанной на практике экструзионно-ламинаторной технологией на известном оборудовании (ламинатор, экструдер, коронатор), но по упрощенной схеме и с меньшим числом единиц установленного оборудования, сокращением потребляемой при производстве энергии и вспомогательных материалов (например, охлаждающей ламинаторы воды);

- за счет усовершенствования способа уменьшаются габариты технологической установки, а значит, и площади производственных помещений;

- имеет место быть улучшение санитарно-гигиенических характеристик упаковочного материала;

- уменьшается удельная масса (масса одного квадратного метра) готового материала;

- легкость и удобство обслуживания технологической линии;

- производство по новой технологии является недорогим, качественным и эффективным.

Изобретение относится к области производства многослойных комбинированных материалов без использования фольги и упаковки для пищевых продуктов длительного хранения, в частности, предназначенных для упаковки жидких или текучих пищевых продуктов, таких как молока, молочных, кисломолочных продуктов, соков, нектаров, супов, продуктов детского питания, пюреобразных продуктов, каш. Способ предусматривает получение многослойного материала экструзионно-ламинаторной технологией на экструзионно-ламинаторной установке, при этом материал включает четыре последовательно расположенных слоя из полиэтилена, бумаги или картона, полиэтилена и металлизированной полиэтиленовой пленки. Из полученного таким образом материала формируют готовые контейнеры. С помощью новой предлагаемой технологии стало возможным не только исключить из производства дорогостоящую фольгу и внутренний слой полиэтилена, чувствительный к окислению, но и упростить технологию и уменьшить единицы оборудования. 3 н. и 11 з.п. ф-лы, 4 ил.

1. Экструзионно-ламинаторный способ получения многослойного комбинированного бесфольгового материала для упаковки жидких или текучих пищевых продуктов, характеризующийся тем, что многослойный материал получают на экструзионно-ламинаторной установке при температуре расплава полиэтилена, предпочтительно, 300-320°С, готовый материал включает четыре последовательно расположенных слоя из полиэтилена, бумаги или картона, полиэтилена и металлизированной полиэтиленовой пленки, при этом слой полиэтилена используют в качестве соединительного адгезива между слоями бумага/картон и металлизированной полиэтиленовой пленкой, который не контактирует с пищевым продуктом.

2. Способ по п.1, отличающийся тем, что экструзионно-ламинаторная установка включает два ламинатора и два экструдера с одной плоскощелевой экструзионной головкой.

3. Способ по п.1, отличающийся тем, что экструзионно-ламинаторная установка включает один ламинатор и один экструдер с двойной плоскощелевой экструзионной головкой.

4. Способ по п.1, отличающийся тем, что дополнительно поверхность бумаги или картона, а также металлизированной ПЭ пленки обрабатывают коронным разрядом.

5. Способ по п.1, отличающийся тем, что полученный многослойный материал включает металлизированную полиэтиленовую пленку нужной для термосвариваемого слоя толщины 30-50 мкм.

6. Способ по п.1 или 5, отличающийся тем, что в полученном многослойном материале слои распределены в следующем соотношении: полиэтилен - 10-15%, бумага/картон - 70-80%, металлизированная полиэтиленовая пленка - 10-15%.

7. Способ по п.1, отличающийся тем, что в качестве жидких или текучих пищевых продуктов упаковывают молоко, молочные, кисломолочные продукты, соки, супы, продукты детского питания, нектары, пюреобразные продукты, каши.

8. Многослойный комбинированный бесфольговый материал для упаковки жидких или текучих пищевых продуктов, отличающийся тем, что получен способом по любому из пп.1-7, и включает четыре слоя, расположенные последовательно, - полиэтилен, бумага или картон, полиэтилен и металлизированная полиэтиленовая пленка.

9. Многослойный материал по п.8, отличающийся тем, что его слои распределены в следующем соотношении: полиэтилен - 10-15%, бумага/картон - 70-80%, металлизированная полиэтиленовая пленка - 10-15%.

10. Многослойный материал по п.8 или 9, отличающийся тем, что содержит металлизированную полиэтиленовую пленку нужной для термосвариваемого слоя толщины 30-50 мкм.

11. Многослойный материал по п.8, отличающийся тем, что в качестве жидких или текучих пищевых продуктов упаковывают молоко, молочные, кисломолочные продукты, соки, супы, продукты детского питания, нектары, пюреобразные продукты, каши.

12. Упаковочный контейнер для жидких или текучих пищевых продуктов, изготовленный из комбинированного многослойного бесфольгового материала по любому из пп. 8-11.

13. Упаковочный контейнер по п.12, отличающийся тем, что включает четыре последовательно расположенных слоя из полиэтилена, бумаги или картона, полиэтилена и металлизированной полиэтиленовой пленки.

14. Упаковочный контейнер по п.12 или 13, отличающийся тем, что предназначен для упаковки молока, молочных, кисломолочных продуктов, соков, нектаров, супов, продуктов детского питания, пюреобразных продуктов, каш.

| US 5133999 A, 28.07.1992 | |||

| US 8986823 B1, 24.03.2015 | |||

| RU 2019102282 A, 28.07.20 | |||

| WO 2016022365 A1, 11.02.2016 | |||

| JP 2003154601 A, 27.05.2003. |

Авторы

Даты

2022-03-16—Публикация

2021-04-22—Подача