Изобретение относится к области нефтепереработки, в частности к способу получения дизельных топлив из углеводородного сырья с повышенным содержанием серы и/или азота.

Для обеспечения текучести при отрицательных температурах зимние и арктические дизельные топлива должны иметь предельную температуру фильтруемости ниже минус 20°С. Наиболее эффективным способом получения дизельных топлив с улучшенными низкотемпературными свойствами является процесс изодепарафинизации дизельных фракций нефти (выкипающих в пределах 150-400°С) в среде водорода на гетерогенных катализаторах. Целевой реакцией процесса изодепарафинизации дизельных фракций нефти является изомеризация н-парафинов сырья.

В большинстве случаев катализаторы, используемые в процессе изодепарафинизации различного углеводородного сырья, содержат в своем составе благородные металлы, чувствительные к наличию в сырье соединений серы и азота, являющихся каталитическими ядами. Поэтому углеводородное сырье с повышенным содержанием серы (более 100 мг/кг) и азота (более 2 мг/кг), как правило, перерабатывают в две стадии. На первой стадии осуществляют гидроочистку углеводородного сырья с использованием катализаторов гидроочистки, на второй - проводят улучшение низкотемпературных свойств гидроочищенного углеводородного сырья с использованием катализаторов изодепарафинизации. Для снижения капитальных затрат процессы гидроочистки и изодепарафинизации могут быть проведены в одном реакторе при послойной загрузке катализаторов. При подобной реализации процесса катализатор изодепарафинизации должен обеспечивать улучшение низкотемпературных свойств сырья (предельная температура фильтруемости, температура помутнения) при работе в газо-сырьевом потоке с повышенным содержанием соединений серы и азота, в том числе H2S и NH3, которые образуются на катализаторе гидроочистки, то есть обладать повышенной устойчивостью к этим каталитическим ядам. WO 2011/133829 А1, опубл. 27.10.2011, US 8030240 В2, опубл. 04.10.2011, RU 2662438 С2, опубл. 26.07.2018, Lee S.-W., Ihm S.-K. Hydroisomerization and hydrocracking over platinum loaded ZSM-23 catalysts in the presence of sulfur and nitrogen compounds for the dewaxing of diesel fuel, Fuel, v,134, 15 October 2014, p.237-243. Кроме того, катализатор гидроочистки должен обладать высокой гидрирующей активностью, так как повышенное содержание ароматических углеводородов в углеводородном сырье приводит к увеличению скорости накопления продуктов уплотнения и кокса на поверхности катализатора изодепарафинизации и, как следствие, к снижению его активности G. Ertl, Η.  , F. Schiith et al. Handbook of Heterogeneous Catalysis, v. 8 Set 2nd Edition, 2008, 1829-1845 p.

, F. Schiith et al. Handbook of Heterogeneous Catalysis, v. 8 Set 2nd Edition, 2008, 1829-1845 p.

В US 9719034 B2, опубл. 01.04.2017 предложен способ получения дизельного топлива и базового масла из углеводородного сырья (вакуумный газойль с содержанием серы 8420 мг/кг и азота 61 мг/кг) в совмещенном процессе гидроочистки и изодепарафинизации без предварительной очистки углеводородного сырья. Катализатор изодепарафинизации обладает повышенной устойчивость к отравлению серо- и азотсодержащими соединениями, так как в качестве металлического компонента содержит менее чувствительные к этим каталитическим ядам неблагородные металлы (предпочтительно - Ni или Со в смеси с Мо или W). Показано, что более эффективной является первоначальная переработка сырья на катализаторе изодепарафинизации с последующей стадией гидроочистки с использованием промышленного катализатора NiMo/Al2O3. Процесс проводили при температуре 350°С (гидроочистка)/380°С (изодепарафинизация), давлении 115 бар, объемной скорости подачи сырья 1 ч-1 (гидроочистка)/2 ч-1 (изодепарафинизация).

К недостаткам способа можно отнести более низкую эффективность катализатора изодепарафинизации при использовании в качестве металлического компонента неблагородных металлов, которая выражается в низких выходах (не более 76 мас. %) дизельных топлив.

В WO 2014/158675 А1, опубл. 28.02.2014 описан способ получения дизельных топлив из прямогонной дизельной фракции с содержанием серы до 3000 мг/кг и азота - до 50 мг/кг на каталитической системе, состоящей из 3-х катализаторов. Сырье подвергается гидроочистке на катализаторе, содержащем Ni, Со, Мо. В качестве носителей могут использоваться оксид кремния, алюминия, титана и/или смеси оксида кремния с оксидом алюминия. После гидроочистки сырье и ВСГ без предварительного разделения поступают на катализатор изодепарафинизации, содержащий цеолит ZSM-48, с нанесенными 0,3 мас. % платины и/или палладия. Процесс проводят при температуре 316-399°С, давлении 1,4-5,5 МПа, объемной скорости подачи сырья 0,5-1,5 ч-1, соотношении водорода к сырью 500-10000:1 нл/л. Далее продукты изодепарафинизации подвергаются гидрофинишингу с использованием катализатора, который содержит до 20 мас. % металлов VIII группы и мезопористый материал МСМ-41, МСМ-48 и МСМ-50 при температуре 125-425°С, давлении 1,4-5,5 МПа, объемной скорости подачи сырья 0,5-1,5 ч-1.

Особенностью указанного способа является использование пониженных концентраций благородных металлов в составе катализатора изодепарафинизации, что, с одной стороны, ведет к удешевлению каталитической системы, а с другой - может привести к уменьшению срока эксплуатации катализатора.

Наиболее близким к предложенному изобретению является способ получения дизельных топлив с низкой температурой помутнения при использовании в качестве сырья прямогонной дизельной фракции с содержанием серы до 15000 мг/кг и азота до 83 мг/кг. Сырье подвергают гидроочистке на гетерогенном катализаторе, содержащем Ni/Mo, Co/Mo или Ni/W, при температуре 315-425°С, давлении 2,1-20,6 МПа, объемной скорости подачи сырья 0,2-10 ч-1, соотношении водорода к сырью 84-1685 м3/м3. После гидроочистки парогазовая смесь без разделения подвергается изодепарафинизации на цеолитсодержащем катализаторе (на основе цеолитов ZSM-48, ZSM-23, ZSM-35 или ZSS-32 со связующим - оксидом алюминия, содержащем активный металл - платину и/или палладий в количестве 0,6 мас. % или никель в количестве 0,1-5,0 мас. % (также в качестве металлического компонента катализатора изодепарафинизации могут быть использованы вольфрам, никель и молибден и их смеси в количестве до 20 мас. %). Процесс проводят при следующих условиях: температура 260-399°С, давление 2,8-10,3 МПа, объемная скорость подачи сырья 0,5-5,0 ч-1, соотношение водорода к сырью 84-337 м3/м3. После изодепарафинизации продукты могут дополнительно подвергаться гидрофинишингу с использованием катализаторов, аналогичных стадии гидроочистки, при условиях, аналогичных для стадий гидроочистки или изодепарафинизации за исключением значения объемной скорости подачи сырья. Назначение гидрофинишинга - снижение содержания серы в продуктах реакции после стадии изодепарафинизации. Предполагается, что после процесса изодепарафинизации продукт может содержать органическую серу в виде меркаптанов, которые являются результатом взаимодействия олефинов, образующихся на благородном металле, и сероводорода, содержащегося в ВСГ после стадии гидроочистки. WO 2013/085533 А1, опубл. 13.06.2013.

К недостаткам данного процесса (каталитической системы) можно отнести то, что:

- эффективность каталитической системы была подтверждена только с использованием катализатора изодепарафинизации, содержащего в качестве металлического компонента исключительно платину, но не ее смеси с палладием;

- не приводятся данные по гидрирующей способности катализатора изодепарафинизации в отношении ароматических углеводородов;

- не обеспечивает получение арктического дизельного топлива.

Техническая задача заявленного изобретения заключается в разработке способа получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг и каталитической системы, позволяющей получать зимние (предельная температура фильтруемости не выше минус 26°С - 1 класс, минус 32°С - 2 класс, минус 38° - 3 класс) и арктические (предельная температура фильтруемости не выше минус 44°С) дизельные топлива из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг, при совмещении процессов гидроочистки и изодепарафинизации в одном реакторе.

Технический результат от реализации изобретения заключается в повышении качества целевых депарафинированных продуктов за счет снижения содержания ароматических углеводородов при использовании прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг.

Технический результат достигается тем, что в способе получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг, предусматривающем последовательную переработку сырья с использованием каталитической системы, согласно изобретению, осуществляют последовательную переработку сырья без промежуточного выделения соединений серы и азота из продуктов после стадии гидроочистки, используя каталитическую систему, содержащую следующие слои катализаторов по направлению движения сырья:

катализатор предварительной гидроочистки,

катализатор гидроочистки,

катализатор изодепарафинизации с повышенной гидрирующей активностью, содержащий, масс. %:

при этом носитель содержит

катализатор изодепарафинизации, содержащий, масс. %:

при этом носитель содержит:

катализатор гидрофинишинга.

Достижению технического результата также способствует то, что объемное отношение катализатора изодепарафинизации с повышенной гидрирующей активностью к катализатору изодепарафинизации находится в пределах 1÷1,2-4,5, а цеолит EU-2 имеет мольное отношение оксидов кремния и алюминия 130-200.

В качестве катализатора предварительной гидроочистки, гидроочистки и гидрофинишинга могут использоваться катализаторы, представляющие собой Ni и Мо, нанесенные на оксид алюминия, например, представленные в RU 2583788 С1, опубл. 10.05.2016. Катализатор предварительной гидроочистки предназначен для гидрирования олефиновых углеводородов, которые могут присутствовать в сырье процесса, неглубокого удаления серы и азота (максимум - до 2000 мг/кг серы и до 50 мг/кг азота). Этот катализатор, как правило, содержит меньшие количества активных компонентов по сравнению с катализаторами гидроочистки и гидрофинишинга. Катализатор гидроочистки предназначен для глубокого удаления соединений серы (менее 10 мг/кг в продукте) и азота (менее 5 мг/кг) из дизельных фракций. Катализатор гидрофинишинга предназначен для удаления меркаптанов, которые могут образовываться из сероводорода и олефинов на катализаторах изодепарафинизации, содержащих благородные металлы.

Катализаторы изодепарафинизации для использования в составе каталитической системы готовят следующим образом.

Приготовление катализаторов проводят в два этапа. На первом этапе готовят формованный носитель катализатора, содержащий цеолит EU-2 с мольным отношением SiO2:Al2O3 (SAR)=130-200 в количестве 30-80 масс. % и 20-70 масс. % оксида алюминия. При этом в качестве прекурсора связующего используют бемит (или смесь бемитов), который при прокаливании в токе воздуха переходит в оксид алюминия, имеющий удельную площадью поверхности, измеренную по методу БЭТ не менее 100 м2/г. Расчетное количество порошка цеолита смешивают с необходимым количеством прекурсора связующего и перемешивают до однородности. После этого к полученной смеси небольшими порциями приливают пептизирующий раствор, состоящий из воды, пептизатора (органической или неорганической кислоты) и пластификатора (к примеру - триэтиленгликоля, метилцеллюлозы, крахмала, поливинилового спирта и т.п.). Воду, пептизатор и пластификатор добавляют в количестве достаточном для получения формуемой пасты. Полученную массу перемешивают до состояния однородной пасты и формуют с использованием экструдера. Полученные экструдаты сушат при максимальной температуре 120°С в течение 2-24 ч и прокаливают при максимальной температуре 550°С в течение 2-24 ч.

На втором этапе проводят нанесение Pt (0,4-0,8 масс. %) или совместное нанесение Pt (0,1-0,5 масс. %) и Pd (0,1-0,5 масс. %), что обеспечивает повышенную гидрирующую активность катализатора. Носитель помещают в раствор, содержащий необходимое количество Pt или Pt и Pd (в форме аммиакатных комплексов, к примеру - Pt(NH3)2(NO2)2, Pt(NH3)4(NO3)2, Pt(NH3)4Cl2, Pd(NH3)2(NO2)2, Pd(NH3)4(NO3)2 или Pd(NH3)4Cl2) и ΝΗ3*Η2O, вносимого в количестве достаточном для обеспечения равномерного распределения Pt или Pt+Pd по диаметру гранул. Нанесение проводят при максимальной температуре пропиточного раствора 95°С в течение 2-30 ч. Пропитанные гранулы сушат при максимальной температуре 120°С в течение 2-24 ч и прокаливают при максимальной температуре 400°С в течение 2-24 ч.

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами.

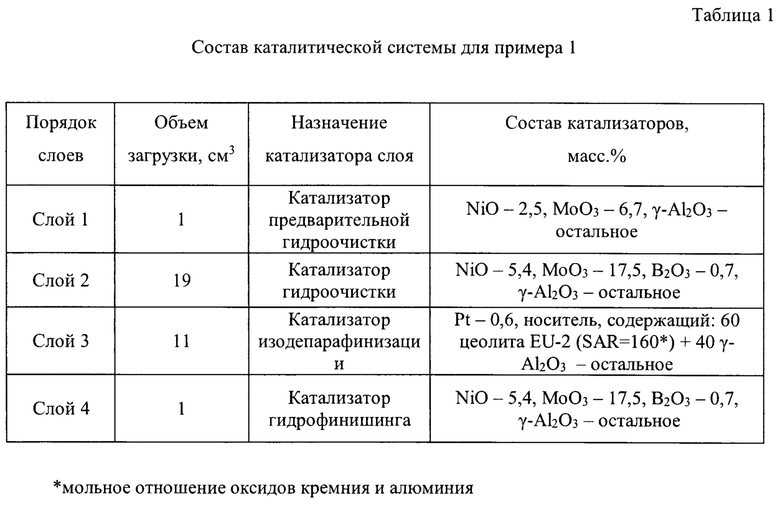

Пример 1 (сравнения)

Каталитическая система, выбранная в качестве примера сравнения, состоит из слоев катализаторов, представленных в таблице 1.

Совмещенный процесс гидроочистки-изодепарафинизации проводили в реакторе проточного типа с подачей сырья сверху вниз. Сырье - прямогонная дизельная фракция, содержащая 5000 мг/кг серы, 100 мг/кг азота, 25 масс. % ароматических углеводородов (в том числе 8 масс. %) полициклических ароматических углеводородов), предельная температура фильтруемости - минус 5°С.

Условия проведения процесса: температура 360-380°С, давление 8,0 МПа, соотношение водорода к сырью 450:1 нл/л, объемная скорость подачи сырья в расчете на катализатор гидроочистки - 1,5 ч-1, объемная скорость подачи сырья в расчете на катализатор изодепарафинизации - 2,7 ч-1.

Продукты процесса стабилизировали при остаточном давлении 2 кПа и температуре 40°С в течение 30 мин для отгона образовавшихся легких побочных продуктов.

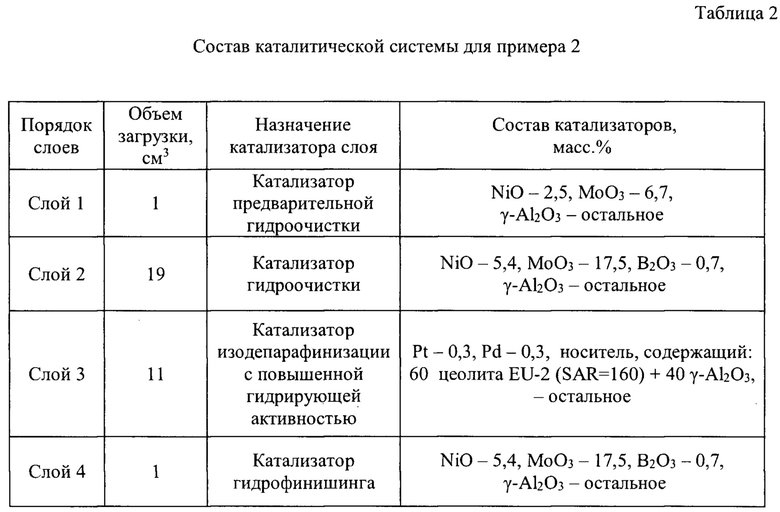

Пример 2

Каталитическая система (таблица 2) содержит в своем составе катализатор изодепарафинизации с повышенной гидрирующей активностью. Совмещенный процесс гидроочистки-изодепарафинизации проводили согласно описанию, представленному в примере 1.

Пример 3

Каталитическая система, состоящая из слоев, представленных в таблице 3, содержит в своем составе катализатор изодепарафинизации с повышенной гидрирующей активностью и катализатор изодепарафинизации в объемном соотношении 1:4,5. Совмещенный процесс гидроочистки-изодепарафинизации проводили согласно описанию, представленному в примере 1.

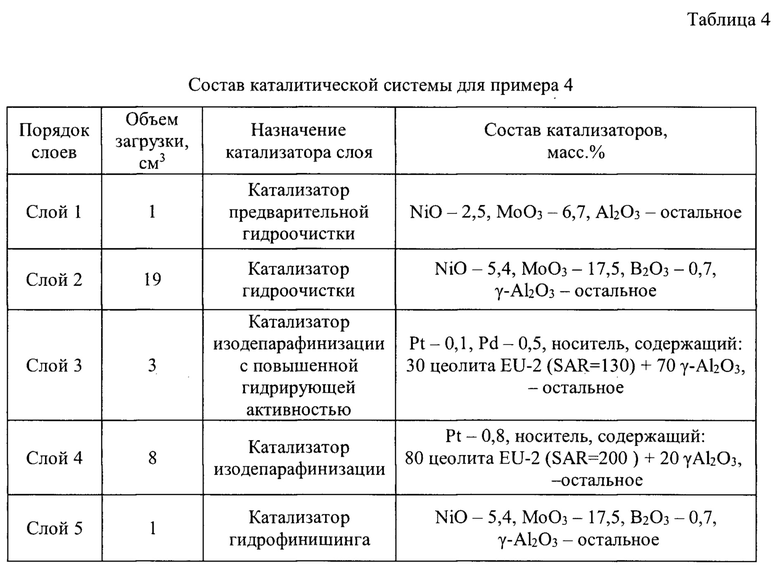

Пример 4

Каталитическая система, состоящая из слоев, представленных в таблице 4, содержит в своем составе катализатор изодепарафинизации с повышенной гидрирующей активностью и катализатор изодепарафинизации в объемном соотношении 1:2,7. Совмещенный процесс гидроочистки-изодепарафинизации проводили согласно описанию, представленному в примере 1.

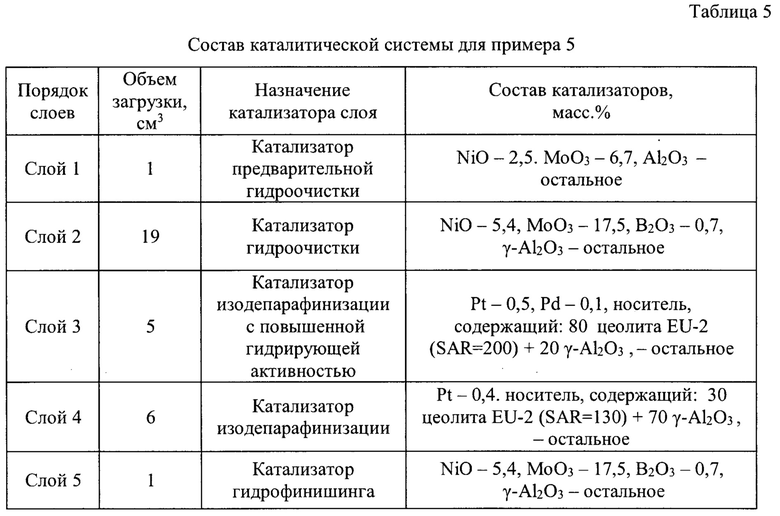

Пример 5

Каталитическая система, состоящая из слоев, представленных в таблице 5, содержит в своем составе катализатор изодепарафинизации с повышенной гидрирующей активностью и катализатор изодепарафинизации в объемном соотношении 1:1,2. Совмещенный процесс гидроочистки-изодепарафинизации проводили согласно описанию, представленному в примере 1.

Результаты испытаний каталитических систем процесса получения дизельных топлив по примерам 1-3 представлены в таблице 6.

Каталитическая система по примеру 1 обеспечивает получение дизельных топлив с предельной температурой фильтруемости (ПТФ) минус 45°С. При этом, содержание ароматических углеводородов в продуктах реакции составляет около 15 масс. %.

Снизить долю ароматических углеводородов в топливе до 9,5-10,6 масс. % позволяет использование каталитической системы, представленной в примере 2, при этом наблюдается повышение предельной температуры фильтруемости топлива на 5-10°С, что ухудшает его низкотемпературные свойства.

Снижение содержания ароматических углеводородов без ухудшения низкотемпературных свойств дизельных топлив можно достичь при использовании предлагаемой каталитической системы, представленной в примере 3.

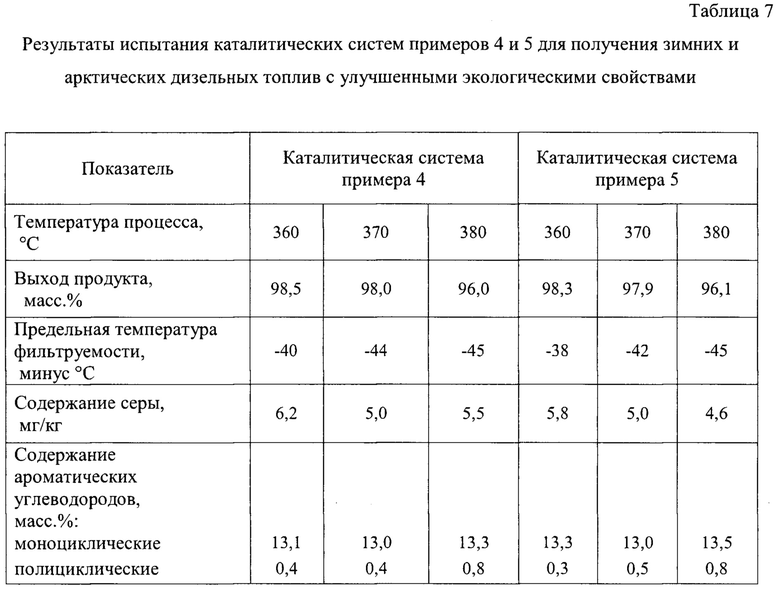

В таблице 7 представлены результаты испытания предлагаемых каталитических систем для примеров 4 и 5, обеспечивающих получение зимних и арктических дизельных топлив с улучшенными экологическими свойствами (более низким содержанием ароматических углеводородов) по сравнению с примером 1 без ухудшения выхода или ПТФ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и катализатор, полученный этим способом | 2020 |

|

RU2739566C1 |

| Способ получения катализатора для изодепарафинизации дизельных фракций нефти | 2020 |

|

RU2734969C1 |

| Способ получения дизельного топлива с низкотемпературными свойствами | 2022 |

|

RU2793029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСЕСЕЗОННОГО УНИФИЦИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2673558C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2022 |

|

RU2789593C1 |

Изобретение относится к области нефтепереработки. Описывается способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг, предусматривающий последовательную переработку сырья с использованием каталитической системы, характеризующийся тем, что осуществляют последовательную обработку сырья без промежуточного выделения соединений серы и азота из продуктов после стадии гидроочистки, используют каталитическую систему, содержащую следующие слои катализаторов по направлению движения сырья: катализатор предварительной гидроочистки; катализатор гидроочистки; катализатор изодепарафинизации углеводородов с повышенной гидрирующей активностью, содержащий, масс. %: палладий 0,1-0,5, платина 0,1-0,5, носитель остальное, при этом носитель содержит: цеолит EU-2 30-80, γ-Al2O3 20-70; катализатор изодепарафинизации, содержащий, масс. %: платина 0,4-0,8, носитель остальное, при этом носитель содержит: цеолит EU-2 30-80, γ-Al2O3 20-70; катализатор гидрофинишинга. Технический результат - повышение качества целевых депарафинированных продуктов за счет снижения содержания ароматических углеводородов при использовании прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг. 2 з.п. ф-лы, 7 табл., 5 пр.

1. Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг, предусматривающий последовательную переработку сырья с использованием каталитической системы, отличающийся тем, что осуществляют последовательную переработку сырья без промежуточного выделения соединений серы и азота из продуктов после стадии гидроочистки, используя каталитическую систему, содержащую следующие слои катализаторов по направлению движения сырья:

катализатор предварительной гидроочистки,

катализатор гидроочистки,

катализатор изодепарафинизации с повышенной гидрирующей активностью, содержащий, масс. %:

при этом носитель содержит:

катализатор изодепарафинизации, содержащий, масс. %:

при этом носитель содержит:

катализатор гидрофинишинга.

2. Способ по п. 1, отличающийся тем, что объемное отношение катализатора изодепарафинизации с повышенной гидрирующей активностью к катализатору изодепарафинизации находится в пределах 1÷1,2-4,5.

3. Способ по п. 1, отличающийся тем, что цеолит EU-2 имеет мольное отношение оксидов кремния и алюминия 130-200.

| WO 2013085533 A1, 13.06.2013 | |||

| Д.Н | |||

| Герасимов, В.В | |||

| Фадеев, А.Н | |||

| Логинова, С.В | |||

| Лысенко "ГИДРОИЗОМЕРИЗАЦИЯ ДЛИННОЦЕПОЧЕЧНЫХ ПАРАФИНОВ: МЕХАНИЗМ И КАТАЛИЗАТОРЫ Часть I" Катализ в промышленности, # 1, 2015, 27-54 | |||

| КАТАЛИЗАТОР ДЛЯ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ И СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТОПЛИВ И ИЗОПАРАФИНОВЫХ МАСЕЛ В ПРОЦЕССЕ ИЗОМЕРИЗАЦИИ/ГИДРОКРЕКИНГА ВЫСОКОПАРАФИНИСТОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2575172C1 |

| Поршневое кольцо | 1983 |

|

SU1240942A1 |

| Способ получения малосернистого дизельного топлива | 2018 |

|

RU2691991C1 |

Авторы

Даты

2021-11-02—Публикация

2021-03-24—Подача