Изобретение относится к металлообрабатывающей промышленности, частности к токарно-винторезным станкам, и может быть использовано для одновременного измерения колебаний обрабатываемой заготовки, режущего инструмента и корпуса привода обрабатываемой заготовки относительно общей базы с целью выбора рационального режима обработки.

Известен способ-прототип одновременного измерения колебаний режущего инструмента и обрабатываемой заготовки относительно общей базы на плоскошлифовальном станке (а. с. №208984, опубл. 17.01.1968, Бюл. №4, заявка №895272/25-8, 18.04.1964, авторы: Чалый-Прилуцкий А.Н., Совкин В.Ф., Прилуцкий В.А., Чалый-Прилуцкий Ю.А.). В способе-прототипе одновременное измерение колебаний режущего инструмента - шлифовального круга и обрабатываемой заготовки относительно общей базы выполняется с помощью двух емкостных датчиков, один из которых выставлен относительно цилиндрической поверхности планшайбы шлифовального круга, а другой - относительно плоской поверхности обрабатываемой детали.

Однако способ-прототип имеет недостаток - при измерении колебаний режущего инструмента и обрабатываемой заготовки не производится одновременное с ними измерение колебаний корпуса привода обрабатываемой заготовки. Это затрудняет выбор рационального режима обработки.

Заявляемый способ одновременного измерения колебаний лишен указанного недостатка.

Заявляемый способ измерения колебаний представляет собой использование бесконтактных трех датчиков перемещений с емкостными пластинами, устанавливаемых на общем жестком основании с возможностью регулировки положения и закрепленном в резцедержателе токарно-винторезного станка. При этом, емкостная пластина первого датчика перемещений непосредственно контактирует с зазором с режущим инструментом, например, с державкой расточного резца; емкостная пластина второго датчика перемещений контактирует с зазором с поверхностью обрабатываемой заготовки, например, втулкой, установленной консольно в самоцентрирующем 3-х кулачковом патроне по наружной поверхности, причем поверхность соосного ей отверстия подвергается обработке расточным резцом; емкостная пластина третьего датчика перемещений контактирует с зазором с поверхностью эталонной плиты, закрепленной на корпусе привода обрабатываемой заготовки токарно-винторезного станка. Емкостные пластины 3-х датчиков перемещений электрически соединены с измерительной системой, включающей усилитель сигналов 3-х датчиков перемещений, и все другие необходимые для измерения элементы.

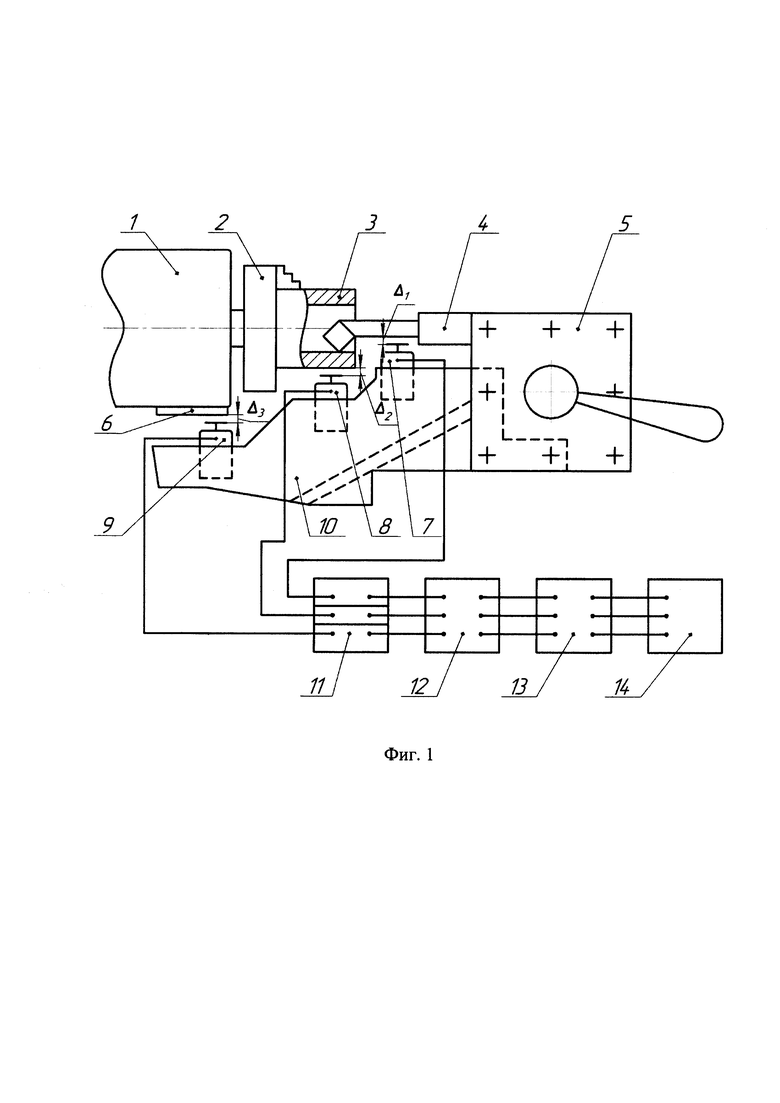

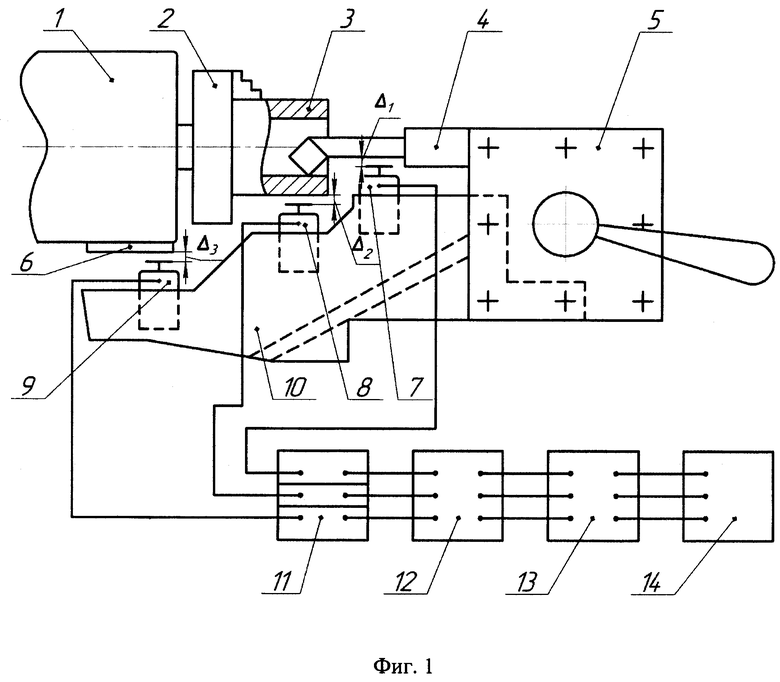

На фиг. 1 представлена принципиальная схема измерения колебаний с помощью предлагаемого способа и конструкция устройства для его реализации. Схема устройства включает корпус привода обрабатываемой заготовки 1 токарно-винторезного станка, на котором на конце шпинделя установлен самоцентрирующий 3-х кулачковый патрон 2 с закрепленной в нем заготовкой 3 в виде обрабатываемой втулки. С внутренней обрабатываемой поверхностью контактирует режущий инструмент 4 - расточной резец, установленный в 4-х позиционном резцедержателе 5. На корпусе привода обрабатываемой заготовки 1 токарно-винторезного станка установлена, с возможностью выверки положения, эталонная плита 6. Первый датчик измерения колебаний 7 имеет емкостную пластину, которую устанавливают с зазором Δ, относительно поверхности режущего инструмента - расточного резца 4. Первый датчик колебаний 7 установлен с возможностью регулировки его положения на общем основании 10, закрепленном в резцедержателе 5. Второй датчик измерения колебаний 8 имеет емкостную пластину, которую устанавливают с зазором Δ2 относительно, например, наружной поверхности заготовки 3. Для обеспечения соосности обрабатываемой поверхности и наружной поверхности заготовки 3, последняя может быть проточена после установки в 3-х кулачковом самоцентрирующем патроне 2. Второй датчик колебаний 8 установлен с возможностью регулировки его положения на общем основании 10. Третий датчик колебаний 9 имеет емкостную пластину, устанавливаемую с зазором Δ3 относительно эталонной плиты 6, рабочую поверхность которой предварительно выверяют параллельно направлению подачи инструмента - расточного резца 4. Третий датчик колебаний 9 установлен с возможностью регулировки его положения на общем основании 10. Емкостные пластины первого, второго и третьего датчиков 7, 8, 9 соединены с усилителем 11 измерительной цепочки приборов 11, 12, 13, 14.

Сигналы первого, второго и третьего датчиков 7, 8, 9 колебаний подаются на усилитель 11 и далее частотный регистратор 12 и остальные элементы измерительной системы. После регистрации и обработки результатов измерений колебаний делают вывод о рациональном режиме обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки заготовки на обрабатывающем станке | 2020 |

|

RU2758976C1 |

| Способ совмещения осей инструмента и обрабатываемой заготовки на расточном станке | 1982 |

|

SU1103958A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛ ТРЕНИЯ И ДЛИН КОНТАКТОВ ПРИ РЕЗАНИИ МАТЕРИАЛОВ | 2009 |

|

RU2397476C1 |

| УСТРОЙСТВО ПРЕЦИЗИОННОГО ПЕРЕМЕЩЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2024 |

|

RU2835217C1 |

| Способ диагностики состояния металлорежущего станка | 1990 |

|

SU1726204A2 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

Изобретение относится к измерительной технике. Способ одновременного измерения колебаний обрабатываемой заготовки, режущего инструмента и корпуса привода обрабатываемой заготовки относительно общей базы токарно-винторезного станка, включающий использование бесконтактных емкостных датчиков перемещений, пластина первого из которых взаимодействует через зазор с системой установки режущего инструмента, а пластина второго - с обрабатываемой заготовкой, при этом корпуса первого и второго датчиков установлены на общем основании. При этом используют дополнительно третий датчик, установленный на общем основании, фиксирующий колебания корпуса привода обрабатываемой заготовки, пластина первого датчика взаимодействует непосредственно с поверхностью режущего инструмента, например резца, а общее основание выполнено в виде жесткого корпуса, установленного с возможностью регулировки положения в резцедержателе станка, а на корпусе привода обрабатываемой заготовки устанавливают эталонную пластину с возможностью выверки положения ее контрольной поверхности параллельно направлению продольной подачи режущего инструмента. Технический результат – обеспечение возможности одновременных измерений колебаний как режущего инструмента, заготовки, так и корпуса привода заготовки. 1 ил.

Способ одновременного измерения колебаний обрабатываемой заготовки, режущего инструмента и корпуса привода обрабатываемой заготовки относительно общей базы токарно-винторезного станка, включающий использование бесконтактных емкостных датчиков перемещений, пластина первого из которых взаимодействует через зазор с системой установки режущего инструмента, а пластина второго - с обрабатываемой заготовкой, при этом корпуса первого и второго датчиков установлены на общем основании, отличающийся тем, что используют дополнительно третий датчик, установленный на общем основании, фиксирующий колебания корпуса привода обрабатываемой заготовки, пластина первого датчика взаимодействует непосредственно с поверхностью режущего инструмента, например резца, а общее основание выполнено в виде жесткого корпуса, установленного с возможностью регулировки положения в резцедержателе станка, а на корпусе привода обрабатываемой заготовки устанавливают эталонную пластину с возможностью выверки положения ее контрольной поверхности параллельно направлению продольной подачи режущего инструмента.

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ИЗМЕРЕНИЯ | 0 |

|

SU208984A1 |

| Ilhae Charlie Cutting Vibration Monitoring Using a Spindle Displacement Sensor in Turning | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| CN 104070406 B, 24.08.2016 | |||

| Lee, J | |||

| C., Shimizu, Y., Gao, W., Oh, J., & Park, C | |||

| H | |||

Авторы

Даты

2022-03-22—Публикация

2020-10-21—Подача