Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для лазерной или плазменной резки заготовок (деталей) из листового материала, свернутого в рулон.

Преимущественно, устройство по настоящему изобретению особенно пригодно для резки больших деталей, т.е. деталей, которые занимают на листовом материале, по существу, всю поверхность в поперечном направлении, например, облицовочных панелей из нержавеющей стали для кухонь в учреждениях общественного питания, панелей для холодильников, декоративных панелей или дверных панелей.

Листовой материал, который можно обрабатывать с помощью устройства по изобретению, может быть стандартным металлическим листом из нержавеющей стали, алюминия, меди, латуни и, в общем, из всех материалов с покрытием или без него, которые можно нормальным образом обрабатывать с помощью устройств для лазерной или плазменной резки.

Уровень техники

Как хорошо известно, в общем, в результате резки деталей из листового материала, свернутого в рулон, образуются компоненты трех типов: обработанные детали, частицы материала, образующиеся в процессе обработки, и оставшийся листовой материал, т.е. листовой материал, освобожденный от обработанных деталей и частиц материала. Далее в описании оставшийся листовой материал для краткости именуется как «листовая высечка».

В случае изготовления больших деталей, которые занимают на листовом материале, по существу, всю поверхность в поперечном направлении, резка деталей не приводит к образованию остающегося листового материала, классифицируемого как листовая высечка, а, фактически, только к образованию частиц материала небольшого и среднего размера.

Отделение обработанных деталей от частиц материала и листовой высечки можно осуществлять вручную или частично автоматически.

Известны устройства для лазерной или плазменной резки деталей из листового материала М, смотанного в рулон В (в частности, из листового металла), в которых на этапе резки листовой материал помещен на подвижную опорную конструкцию, состоящую из транспортерной ленты, образованной штангами, расположенными поперек направления движения вперед ленты на расстоянии друг от друга. Каждый стержень имеет ряд выступающих стержней, на которые опирается листовой материал. Транспортерная лента этого типа именуется как стержневая лента («кровать факира») и позволяет уменьшить прожоги на листовом материале (благодаря так называемому явлению проскока пламени) только до областей контакта между материалом и стержнями подвижной опоры. Во время этапа резки частицы материала, образующиеся в процессе обработки, перемещаются со скольжением в пустые пространства стержневого транспортера и, таким образом, отделяются от обработанных деталей и листовой высечки во время этапа резки. Таким образом, частицы материала собираются в зоне ниже зоны резки, в то время как обработанные детали и листовая высечка (если таковая образуется) продолжают совместно перемещаться на стержневом транспортере на позицию сбора, расположенную далее по технологическому потоку снаружи зоны резки. В общем, обработанные детали удерживаются соединенными с листовой высечкой с помощью микросоединений, которые подвергаются резке далее по технологическому потоку.

Для полного устранения риска прожогов были предложены устройства для лазерной или плазменной резки деталей из листового материала, свернутого в рулоны, которые выполняют резку листового материала, удерживая его в подвешенном состоянии, и, следовательно, не требуют использования транспортерных лент стержневого типа. В таких устройствах во время этапа резки листовой материал удерживают в натянутом подвешенном состоянии без нижней опоры с помощью манипуляционного устройства, которое перемещается в направлении подачи листового материала. Такое подвижное устройство выполнено с возможностью перемещения листового материала и создания в нем растягивающего напряжения посредством взаимодействия с неподвижными средствами для блокирования листового материала. Таким образом, исключается какой-либо контакт между листовым материалом и опорой во время резки, тем самым, исключая риск прожога.

В процессе работы детали режутся не полностью с оставлением микросоединений с листовой высечкой. После завершения этапа резки в подвешенном состоянии участок материала, подвергнутый предварительной резке (детали, соединенные с листовой высечкой с помощью микросоединений), отделяют от еще необработанного материала (выполняя поперечную резку на заднем участке) с целью последующего извлечения с позиции резки с помощью манипуляционного устройства, которое захватывает передний участок материала, подвергнутого предварительной резке. Перед выполнением поперечной резки на заднем участке под участок материала, подвергнутого предварительной резке, вставляют опору гребенчатого типа. Такая гребенчатая опора состоит из множества штанг, параллельных направлению подачи материала и расположенных на расстоянии в поперечном направлении. В процессе работы такая гребенчатая опора связана с возможностью перемещения с вышеуказанным манипуляционным устройством для перемещения относительно него в направлении движения вперед между убранным положением, в котором гребенчатая опора не расположена под материалом, подвергнутым предварительной резке, и выдвинутым положением, в котором гребенчатая опора расположена под материалом, подвергнутым предварительной резке. Как только гребенчатая опора располагается под листовым материалом, подвергнутым предварительной резке, последний режется на заднем участке, после чего материал, подвергнутый предварительной резке, извлекают из зоны резки и перемещают в зону сбора, расположенную ниже по технологическому потоку. Извлечение выполняют с помощью манипуляционного устройства, расположенного за пределами зоны сбора, так что оно переносит материал, подвергнутый предварительной резке, и соответствующую гребенчатую опору. После достижения зоны сбора манипуляционное устройство освобождает содержимое от захватов, и опорный элемент убирается, позволяя размещать материал, подвергнутый предварительной резке, на плоскости сбора, расположенной на более низком уровне, чем уровень, определяемый подвижным опорным элементом и соответствующей плоскостью резки. Такое устройство для резки описано в патенте IT 1409876.

Конструкция вышеописанного устройства для резки не позволяет выполнять обработку деталей, имеющих продольный размер (т.е. в направлении подачи листового материала) больше продольного размера позиции резки. Следовательно, такое устройство для резки не является очень гибким в управлении изменениями размеров деталей, если отсутствует позиция резки, имеющая длину, позволяющую обрабатывать детали любого размера, подлежащие резке.

Следовательно, в рассматриваемой области техники существует необходимость в устройстве для лазерной или плазменной резки деталей из листового материала, свернутого в рулон, которое, выполняя резку листового материал в подвешенном состоянии, обеспечивает гибкое управление изменениями размеров деталей, подлежащих резке, и в то же время сохраняет компактность.

Раскрытие изобретения

Таким образом, основная задача настоящего изобретения состоит в том, чтобы полностью или частично устранить недостатки вышеописанного уровня техники с помощью устройства для лазерной или плазменной резки деталей из листового материала, свернутого в рулон, которое, выполняя резку листового материала в подвешенном состоянии, обеспечивает гибкое управление изменениями размеров деталей, подлежащих резке, и в то же время сохраняет компактность.

Другая задача настоящего изобретения состоит в том, чтобы предложить устройство для лазерной или плазменной резки деталей из листового материала, свернутого в рулон, которое имеет несложное управление.

Другая задача настоящего изобретения состоит в том, чтобы предложить устройство для лазерной или плазменной резки деталей из листового материала, свернутого в рулон, которое можно изготавливать простым и рентабельным образом.

Краткое описание чертежей

Технические признаки изобретения согласно вышеизложенным задачам станут понятными из содержания формулы изобретения, приведенной ниже, и преимущества изобретения станут более понятными из приведенного ниже подробного описания со ссылкой на прилагаемые чертежи, которые представляют собой один или несколько исключительно пояснительных и неограничивающих вариантов выполнения, на которых:

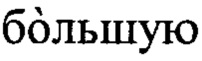

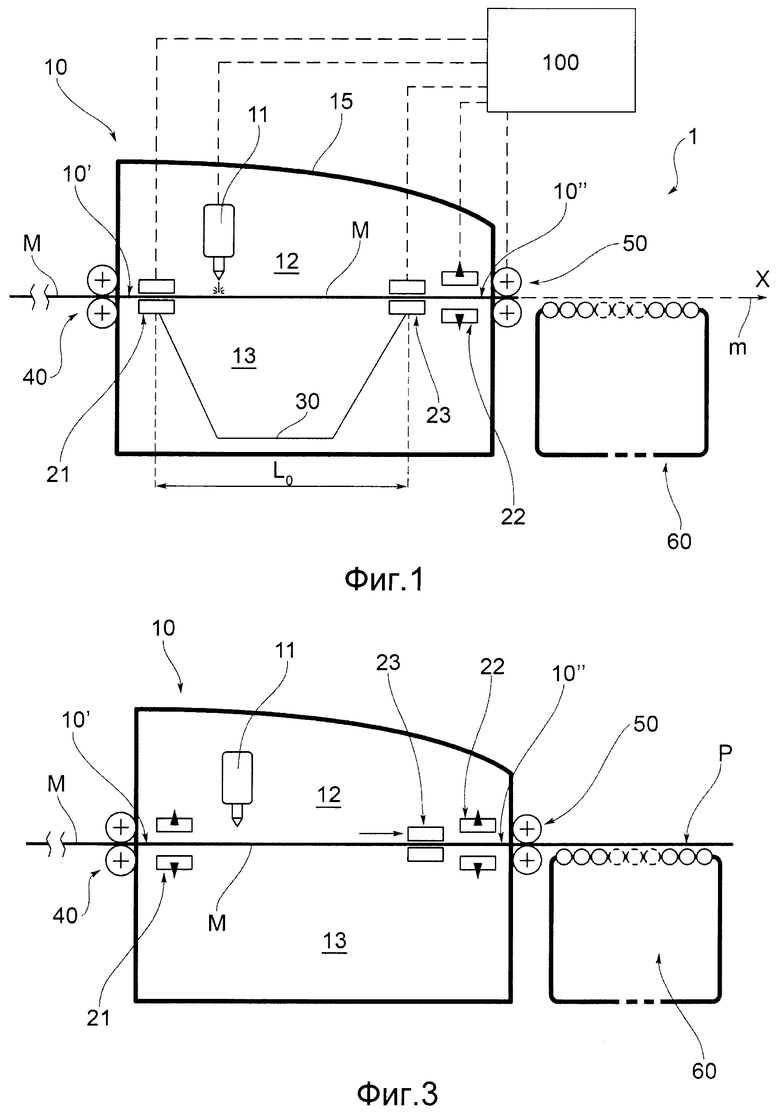

фиг. 1 - схематический вид устройства для лазерной или плазменной резки деталей из листового материала, свернутого в рулон, по общему варианту выполнения настоящего изобретения; и

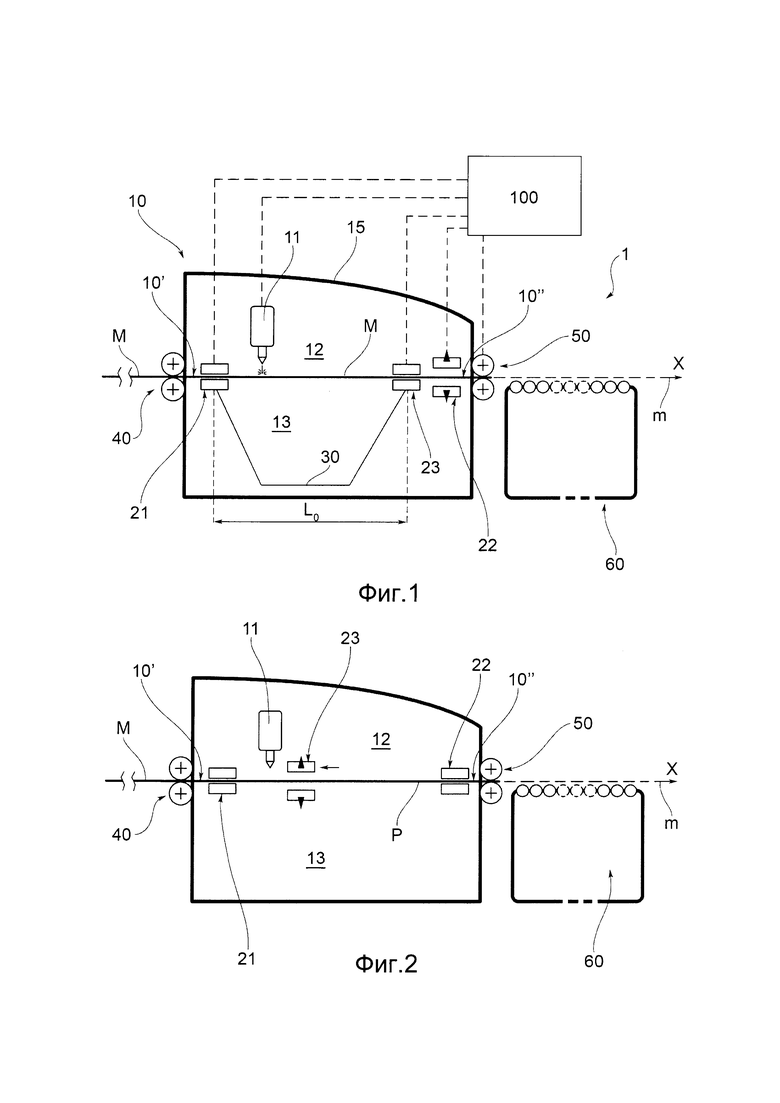

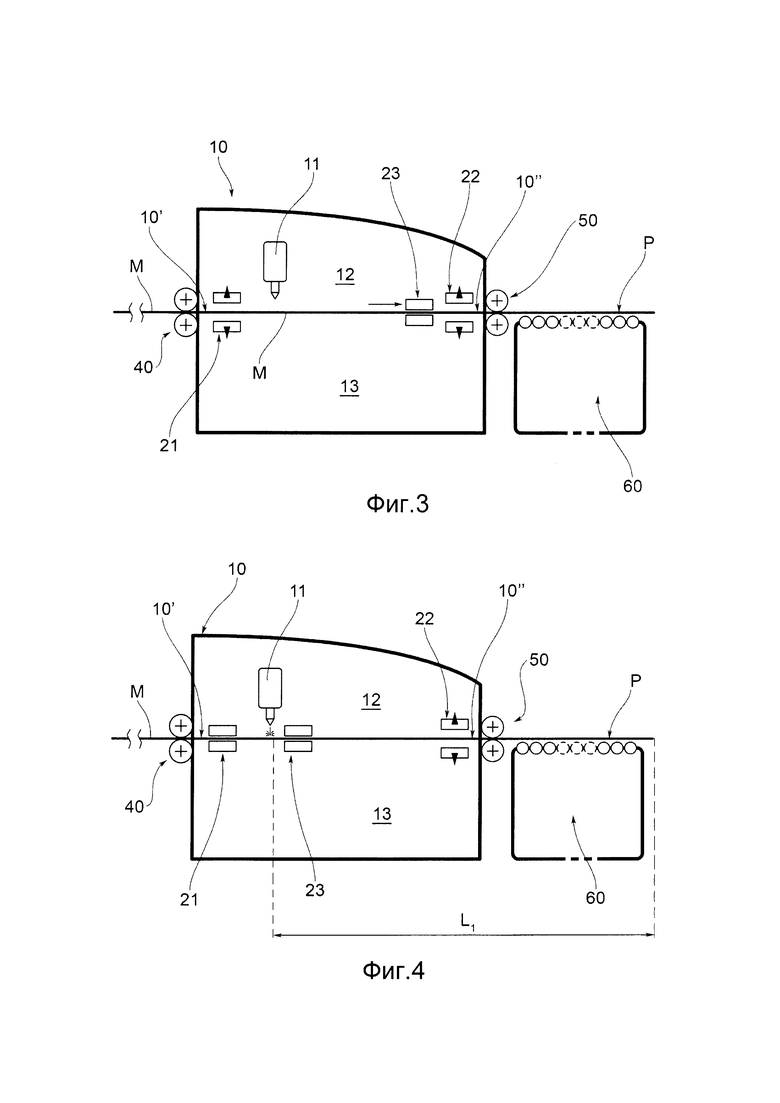

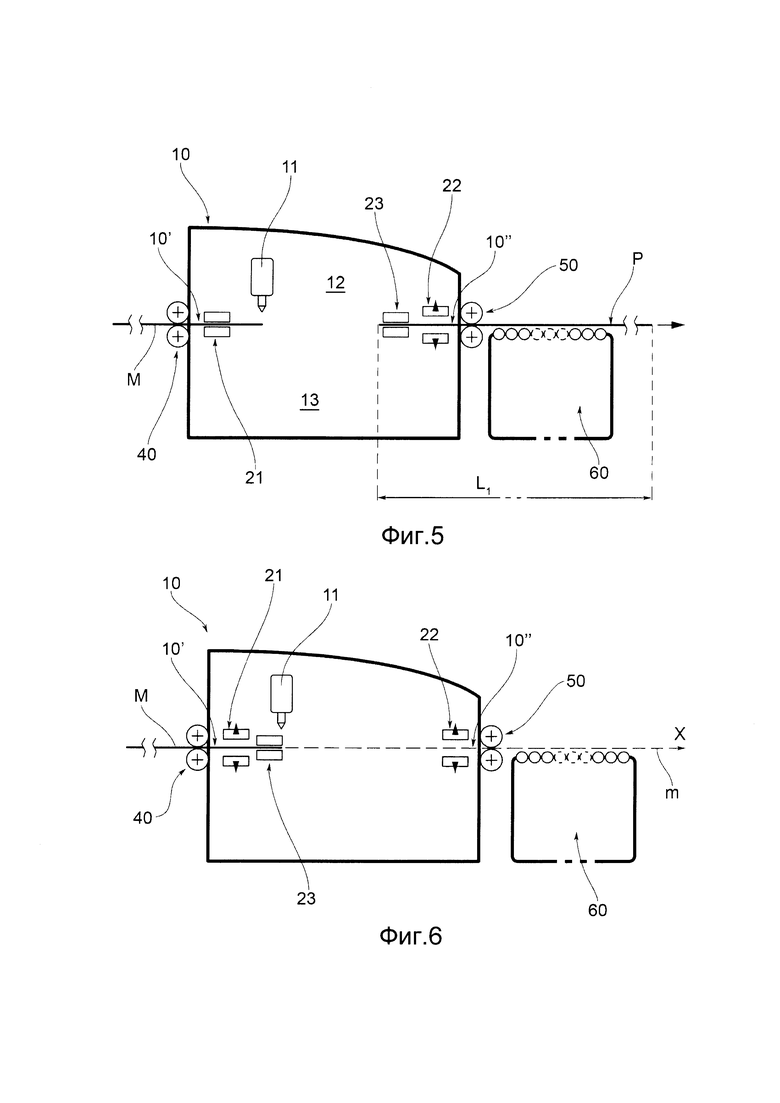

фиг. 2-6 - устройство по фиг. 1 на различных рабочих этапах.

Осуществление изобретения

Устройство для лазерной или плазменной резки деталей из листового материала, свернутого в рулон согласно изобретению, в целом обозначено на приложенных чертежах позицией 1.

Здесь и далее в описании и формуле изобретения, приведенной ниже, дается ссылка на устройство 1 в состоянии использования. Именно в этом смысле следует понимать ссылки на нижнее или верхнее положение или горизонтальную или вертикальную ориентацию.

Согласно общему варианту выполнения изобретения устройство 1 содержит позицию 10 резки, оборудованную, по меньшей мере, одной головкой 11 лазерной или плазменной резки, которая может перемещаться в рабочей зоне 12 резки.

Такая рабочая зона 12 резки расположена между входом 10' листового материала на позицию 10 резки и выходом 10'' листового материала с этой позиции вдоль направления X подачи материала. Такая рабочая зона 12 резки находится над камерой 13 для приема частиц Т материала, образующихся в процессе резки листового материала.

Как преимущество устройство 1 может содержать сборный резервуар 30 для частиц Т материала, расположенный у дна камеры 13 для приема частиц материала. Такой сборный резервуар 30 можно удалять с позиции 10 резки для опорожнения.

В качестве альтернативы сборному резервуару 30 для частиц Т материала устройство 1 может содержать транспортерную ленту, расположенную у дна камеры 13 для приема частиц материала. Такая транспортерная лента может приводиться во вращение для непрерывного извлечения частиц Т материала со дна камеры 13 для приема частиц материала, которые постепенно падают на эту ленту.

Позиция 10 резки предпочтительно оборудована по периметру стенками 15, предназначенными для защиты и ограждения рабочей зоны 12 резки.

В частности, позиция 10 резки может быть обычной позицией резки (например, как описано в патенте IT 1409876) и подробно не описана, поскольку она хорошо известна специалистам в этой области.

В частности, позиция 10 резки может содержать две или больше лазерных или плазменных режущих головок 11. Кроме того, средства для манипуляции одной режущей головкой 11 или несколькими режущими головками (если таковые предусмотрены) являются средствами стандартного типа и поэтому подробно не описаны. В случае одной режущей головки, как показано на приложенных фигурах, такие средства манипуляции могут состоять, например, из портального загрузочного устройства (не показано), к которому присоединена с возможностью перемещения режущая головка 11.

Как преимущество, позиция 10 резки также может быть позицией резки, оборудованной стержневым транспортером. Для использования в устройстве 1 по изобретению такая позиция резки не содержит компонентов, образующих стержневой транспортер, так что никакие элементы не расположены между рабочей зоной 12 резки и находящейся ниже нее камерой 13 для приема частиц материала. Как преимущество, такая позиция резки может быть переоборудована для обычной эксплуатации посредством переборки стержневого транспортера.

Преимущественно, как показано на приложенных чертежах, устройство 1 может содержать перед входом 10' на позицию 10 резки средства 40 для направления и выравнивания на плоскости m резки листового материала М, поступающего с рулона (не показано) в продольном направлении X подачи материала. Такие средства 40 также известны специалистам в этой области и подробно не описаны.

Устройство 1 содержит средства 21, 22, 23 для размещения части листового материала М в вышеуказанной рабочей зоне 12 на плоскости m резки, расположенной над вышеуказанной камерой 13 для приема частиц материала.

В процессе работы такие средства 21, 22, 23 позиционирования пригодны для удерживания части листового материала М на плоскости m резки во время операций резки, удерживания этого материала в подвешенном состоянии и его расправления над вышеуказанной камерой 13 для приема частиц материала.

Кроме того, устройство 1 содержит электронный блок 100 управления, который служит для управления функционированием устройства 1.

По первому аспекту настоящего изобретения вышеуказанные средства позиционирования содержат три отдельных блокирующих устройства 22, 22, 23, каждое из которых выполнено с возможностью реверсивного действия для блокирования поперечного участка листового материала и прохождения через него участка листового материала, расположенного на плоскости резки.

Как показано на приложенных чертежах, вышеуказанные блокирующие устройства 21, 22, 23 последовательно расположены в продольном направлении X подачи материала внутри позиции 10 резки.

Первое блокирующее устройство 21 расположено вблизи вышеуказанного входа 10' на позицию резки; второе устройство 22 расположено вблизи выхода 10'' из позиции 10 резки; третье устройство 23 расположено между первым и вторым блокирующими устройствами 21, 22.

Из трех таких блокирующих устройств 21, 22, 23, по меньшей мере, вышеуказанное третье устройство 23 может перемещаться в вышеуказанном продольном направлении X подачи материала в пространстве между первым 21 и вторым 22 блокирующими устройствами.

По другому аспекту настоящего изобретения устройство 1 содержит опорную конструкцию 60, которая расположена ниже по технологическому потоку указанной позиции 10 резки и определяет опорную плоскость для листового материала, выходящего с позиции 10 резки.

По третьему аспекту настоящего изобретения вышеуказанный электронный блок 100 управления запрограммирован для координирования приведения в действие трех блокирующих устройств 21, 22, 23 для блокирования и разблокирования листового материала М, так чтобы участок листового материала внутри позиции 10 резки можно было удерживать под растягивающим напряжением на плоскости m резки посредством комбинирования действия первого блокирующего устройства 21 с действием третьего устройства 23 или, как вариант, действием второго блокирующего устройства 22. Таким образом, существует возможность свободного поступательного перемещения третьего блокирующего устройства 23 относительно участка листового материала, удерживая указанный участок под растягивающим напряжением.

Посредством изобретения третье блокирующее устройство 23 (подвижное) может перемещаться в пределах рабочей зоны 12 позиции 10 резки, увеличивая эксплуатационную гибкость устройства 1 для резки.

Преимущественно, как объясняется в приведенном ниже описании, третье блокирующее устройство 23 (временно освобождаемое от функции создания растягивающего напряжения в листовом материале) может, в частности, использоваться в качестве средства для перетаскивания листового материала в пределах рабочей зоны резки, а также опорного элемента участка обработанного листового материала после того, как он был отделен от остального еще необработанного листового материала.

Вышеуказанная «эксплуатационная подвижность» третьего блокирующего устройства 23 обеспечивает гибкое управление изменениями размеров деталей, подлежащих резке, без необходимости принятия мер посредством продольного удлинения рабочей зоны резки, позволяя при этом выполнять резку листового материала в подвешенном состоянии.

В процессе работы свобода перемещения блокирующего устройства 23 относительно участка листового материала, помещенного в рабочую зону резки, обусловлена тем, что создание растягивающего напряжения в таком участке материала (совместно с первым устройством 21) можно осуществлять с помощью второго устройства 22 в качестве альтернативы третьему устройству 23.

Другими словами, в отличие от решений по существующему уровню техники, создание растягивающего напряжения в листовом материале в пределах рабочей зоны резки больше не достигается исключительно посредством приведения в действие подвижного блокирующего устройства. С помощью изобретения, фактически, можно создавать растягивающее напряжение в листовом материале или, по меньшей мере, препятствовать его чрезмерному освобождению, так чтобы он прогибался под собственным весом, без использования подвижного блокирующего устройства.

Возможность удерживания листового материала, по существу, расположенного на плоскости резки, без чрезмерного прогибания независимо от третьего устройства позволяет перемещать третье блокирующее устройство 23 вдоль этого листового материала. Если бы не было предусмотрено второе устройство 22 для удерживания листового материала на месте совместно с первым блокирующим устройством 21, т.е., если бы в отсутствии приведения в действие третьего устройства материал не мог бы подвергаться созданию в нем растягивающего напряжения и, следовательно, прогибался бы, перемещению третьего устройства 23, фактически, препятствовал бы тот же самый материал или, по меньшей мере, он затруднял бы такое перемещение с риском истирания или повреждения листового материала.

Согласно конкретному предпочтительному варианту выполнения изобретения электронный блок 100 управления запрограммирован для координирования действия вышеуказанной, по меньшей мере, одной режущей головки 11, приведения в действие трех блокирующих устройств 21, 22, 23 и продольного поступательного перемещения третьего устройства 23 таким образом, что в случае, когда требуется резка детали Р, имеющей продольный размер L1 больше продольного размера L0 рабочей зоны 12 резки, операции резки указанной детали Р разделяются во времени на два или более раздельных этапа резки.

В частности, электронный блок 100 управления запрограммирован таким образом, что такие раздельные этапы резки выполняют друг за другом на двух или более последовательных продольных участках листового материала, которые остаются соединенными друг с другом в едином теле и последовательно перетаскиваются в рабочую зону резки и в дальнейшем извлекаются из этой зоны с помощью третьего блокирующего устройства, выполняющего возвратно-поступательное перемещение между входом 10' и выходом 10''.

В процессе работы во время переднего хода к входу 10' третье устройство 23 приводится в действие для разблокирования с целью последовательного перемещения относительно листового материала, тогда как два других блокирующих устройства 21, 22 приводятся в действие для блокирования с целью удерживания участка листового материала в натянутом состоянии на плоскости m резки. Во время обратного хода к выходу 10'' третье устройство 23 приводится в действие для блокирования с целью перетаскивания листового материала, тогда как два других блокирующих устройства 21, 22 приводятся в действие для разблокирования, так чтобы этот листовой материал мог свободно перемещаться по плоскости m резки.

Следовательно, устройство 1 для резки по изобретению может резать детали Р, имеющие продольное удлинение, независимо от длины рабочей зоны 12 резки. Фактически, в отличие от резки, выполняемой в традиционных устройствах для резки, резку детали Р можно распределить на два или более раздельных этапов резки, выполняемых в различное время и на различных участках материала, но в одной и той же рабочей зоне 12 резки.

Преимущественно, возвратно-поступательное перемещение третьего устройства между входом 10' и выходом 10'' может быть полным или частичным, в том смысле, что в зависимости от эксплуатационных потребностей третье блокирующее устройство (подвижное) 23 может быть остановлено до того, как оно окажется рядом с входом и/или выходом.

Преимущественно, электронный блок 100 управления запрограммирован таким образом, что после завершения операций резки на последнем участке вышеуказанной детали Р (имеющей продольный размер L1 больше продольного размера L0 рабочей зоны 12 резки) третье устройство 23 возвращается к входу 10', оказывается вблизи первого устройства 21, приводится в действие для блокирования листового материала, и режущая головка 11 приводится в действие для выполнения поперечного реза между первым 21 и третьим 23 устройствами для отделения вышеуказанной детали Р от находящегося выше по технологическому потоку листового материала. Такое рабочее состояние схематически показано на фиг. 4.

Электронный блок 100 управления также запрограммирован таким образом, что после вышеуказанной поперечной резки третье устройство 23 поступательно перемещается к выходу 10'' до второго блокирующего устройства 22 (приводимого в действие для разблокирования), чтобы выталкивать вышеуказанный последний участок детали Р наружу из рабочей зоны 12 резки на опорную конструкцию 60. Такое рабочее состояние схематически показано на фиг. 5.

Таким образом, третье блокирующее устройство 23 можно использовать в качестве опорного элемента для заднего участка детали Р, тем самым, препятствуя ее прогибанию под собственным весом. Это делает необязательным использование специальных средств для поддерживания деталей в рабочей зоне 12 резки после того, как они были отделены от остального еще необработанного листового материала, расположенного выше по технологическому потоку. Следовательно, это же третье блокирующее устройство 23 также действует в качестве опорного элемента.

Преимущественно, электронный блок 100 управления можно запрограммировать сходным образом для манипулирования деталями, длина которых не превышает длину L0 рабочей зоны 12 резки. Другими словами, независимо от длины деталей, подлежащих резке, третье блокирующее устройство 23 можно использовать в качестве опорного элемента для участка листового материала с целью препятствования его свисанию внутри рабочей зоны резки и прогибания под собственным весом. Следовательно, в устройстве 1 для резки по изобретению необязательно использовать специальные средства для поддерживания деталей в рабочей зоне 12 резки после их отделения от остального еще необработанного листового материала, расположенного выше по технологическому потоку. Следовательно, это же третье блокирующее устройство 23 также действует в качестве опорного элемента.

Предпочтительно, электронный блок 100 управления запрограммирован для координирования приведения в действие трех блокирующих устройств 21, 22, 23 для блокирования и разблокирования листового материала М и перемещения третьего устройства 23, так чтобы во время этапа резки на участке листового материала М первое 21 и третье 23 блокирующие устройства приводились в действие для блокирования с целью создания растягивающего напряжения на участке листового материала в продольном направлении, а второе блокирующее устройство 22 приводилось в действие для разблокирования. В таком состоянии третье устройство 23 расположено вблизи второго устройства 22. Такое рабочее состояние схематически показано на фиг. 1.

Предпочтительно, создание растягивающего напряжения в листовом материале М, технически целесообразное при надлежащем выполнении операции резки, достигается посредством использования первого блокирующего устройства 21 и третьего блокирующего устройства 23.

В частности, такое создание растягивающего напряжения достигается посредством удерживания первого блокирующего устройства 21 (приведенного в действие для блокирования), закрепленного в продольном направлении на одном конце участка листового материала, и посредством поступательного перемещения в противоположном направлении третьего устройства 23, которое приводится в действие для блокирования на втором конце участка листового материала (напротив первого участка). Перемещение третьего устройства 23 от первого устройства 21 определяет создание растягивающего напряжения в материале М.

Создание растягивающего напряжения в листовом материале М, выполняемое с использованием первого 21 и второго 22 блокирующих устройств, может иметь меньшую интенсивность по сравнению с интенсивностью, которая требуется для выполнения операции резки, и, по существу, предназначено только для препятствования чрезмерному ослаблению и провисанию листового материала под собственным весом, т.е. для поддерживания листового материала в плоском состоянии.

Преимущественно, электронный блок 100 управления запрограммирован для координирования приведения в действие трех блокирующих устройств 21, 22, 23 для блокирования и разблокирования листового материала М и перемещения третьего устройства 23, так чтобы третье блокирующее устройство 23 использовалось для перетаскивания внутри рабочей зоны 12 резки свободного переднего участка листового материала, вставленного в первое устройство 21. Во время такой операции два других блокирующих устройства 21, 22 приводятся в действие для разблокирования и обеспечения свободного перемещения листового материала по плоскости m резки. Такое рабочее состояние схематически показано на фиг. 6.

По предпочтительному варианту выполнения изобретения устройство 1 для резки содержит ниже выхода 10'' с позиции 10 резки по технологическому потоку средства 50 для извлечения листового материала М с позиции 10 резки.

Предпочтительно, как схематически показано на приложенных чертежах, вышеуказанные средства 50 для извлечения листового материала состоят, по меньшей мере, из одной пары извлекающих роликов.

Преимущественно, электронный блок 100 управления запрограммирован для координирования приведения в действие вышеуказанных средств 50 для извлечения листового материала с поступательным перемещением третьего блокирующего устройства 23 таким образом, чтобы участок листового материала, толкаемый для выхода из рабочей зоны резки вышеуказанным третьим устройством 23, удерживался, по существу, в одной плоскости с плоскостью m резки с помощью указанных средств 50 для извлечения листового материала. Такое действие облегчает перемещение листового материала М из позиции 10 резки.

По предпочтительному варианту выполнения изобретения третье блокирующее устройство 23 состоит, по меньшей мере, из одного зажима, направляемого с возможностью скользящего перемещения параллельно продольному направлению X подачи материала опорной конструкцией позиции 10 резки.

В частности, третье блокирующее устройство 23 может состоять из некоторого количества зажимов, распределенных в поперечном направлении направляющей листового материала и соединенных вместе для поступательного перемещения по оси X.

По предпочтительному варианту выполнения изобретения вышеуказанные первое 21 и второе 22 блокирующие устройства прикреплены в продольном направлении X на позиции 10 резки.

В частности, вышеуказанные первое 21 и второе 22 блокирующие устройства состоят, по меньшей мере, из одного неподвижного зажима или пары противолежащих роликов.

В частности, первое блокирующее устройство 21 и второе блокирующее устройство 22 состоят из одного неподвижного зажима, который продолжается, по существу, по всему поперечному направлению направляющей листового материала в рабочей зоне 12 резки.

Как вариант, первое блокирующее устройство 21 и второе блокирующее устройство 22, одно или оба, могут перемещаться (возможно, даже с ограниченным ходом) параллельно продольному направлению X подачи материала.

Преимущественно, опорная плоскость для листового материала, выходящего с позиции 10 резки, определяемая вышеуказанной опорной конструкцией 60, по существу, лежит в одной плоскости с плоскостью m резки. Это препятствует изгибанию листового материала М между наружной и внутренней сторонами позиции резки относительно плоскости m резки.

Предпочтительно, как схематически показано на приложенных чертежах, опорная конструкция 60, расположенная ниже позиции 10 резки по технологическому потоку, состоит из роликового стола.

Преимущественно, опорная конструкция 60, расположенная ниже позиции 10 резки по технологическому потоку, имеет предварительно определенный продольный размер согласно длине деталей Р, подлежащих обработке в устройстве 1 для резки. В частности, опорная конструкция 60 может иметь продольный размер, равный длине детали Р, имеющей  длину.

длину.

Ниже со ссылкой на приложенные чертежи приведено описание работы устройства 1 для резки в предпочтительном случае, когда требуется выполнить резку детали Р, имеющей длину L1 больше длины L0 рабочей зоны 12 резки.

Передний участок листового материала М, свернутого в рулон, сначала вставляют через вход 10' в позицию 10 резки до тех пор, пока он не достигнет рабочей зоны 12 резки. В таком положении он захватывается первым блокирующим устройством 21 и третьим блокирующим устройством 23 (подвижным). Сначала два блокирующих устройства 21 и 23 приводятся в действие для разблокирования. Далее третье устройство 23 приводится в действие для блокирования материала, в то время как два других устройства 21 и 22 приводятся в действие для разблокирования с целью обеспечения свободного перемещения через них листового материала (фиг. 6).

Третье устройство 23 должно поступательно перемещаться к выходу 10'', перетаскивая первый участок листового материала, который расположен внутри рабочей зоны резки. После того как третье устройство окажется вблизи выхода 10'' рядом со вторым устройством 22, первое устройство 21 приводится в действие для блокирования, и третье устройство 23 создает в материале растягивающее напряжение. Теперь может выполняться этап резки (фиг. 1).

По завершении этапа резки на первом участке листового материала третье устройство 23 приводится в действие для разблокирования и поступательно перемещается к первому устройству 21, тогда как второе устройство 22 было заблаговременно приведено в действие для блокирования для удерживания листового материала под растягивающим напряжением или, по меньшей мере, препятствования его прогибанию под собственным весом (фиг. 2). После того, как третье устройство 23 окажется вблизи первого устройства 21, оно приводится в действие для блокирования и поступательно перемещается к выходу для перетаскивания обработанного листового материала и его выталкивания с позиции 10 резки на опорную конструкцию 60. Во время этой операции два других устройства 21 и 22 приводятся в действие для разблокирования. Во время этой операции могут быть приведены в действие средства 50 для извлечения листового материала с целью удерживания выгружаемого листового материала на плоскости m резки (фиг. 3).

На этой стадии первое устройство 21 приводится в действие для блокирования; в новом участке листового материала создается растягивающее напряжение, после чего он подвергается резке. Деталь Р (обработанная на двух этапах на двух следующих друг за другом участках) теперь полностью изготовлена. Третье устройство 23 (приведенное в действие для разблокирования) перемещается так, что оно оказывается вблизи первого устройства 21, тогда как два других устройства 21 и 22 приводятся в действие для блокирования. После достижения такого положения третье устройство 23 вместе с первым устройством 21 приводятся в действие для блокирования, тогда как второе устройство 22 может быть приведено в действие для разблокирования. Деталь Р отделяют от остального листового материала посредством поперечной резки (фиг. 4).

Теперь второй и последний участок детали Р можно перемещать из рабочей зоны 12 резки посредством последовательного перемещения третьего блокирующего устройства 23, которое приведено в действие для блокирования листового материала, к выходу. Во время этой операции средства 50 для извлечения листового материала могут быть приведены в действие для удерживания выгружаемого листового материала на плоскости m резки (фиг. 5). Теперь третье устройство 23 может быть удалено от выгружаемого материала и перемещено к входу 10' для принятия нового листового материала М. Цикл можно начинать сначала.

Настоящее изобретение обеспечивает много преимуществ, которые должны быть получены и уже частично описаны.

Устройство для лазерной или плазменной резки деталей из листового материала, свернутого в рулон, по изобретению обеспечивает гибкое управление изменениями размеров деталей, подлежащих резке, в то же самое время, сохраняя компактность устройства и позволяя при этом выполнять резку листового материала в подвешенном состоянии.

Таким образом, устройство 1 для резки по изобретению может выполнять резку деталей Р, имеющих продольное удлинение, независимо от длины рабочей зоны 12 резки. В отличие от резки, выполняемой в традиционных устройствах для резки, резку детали Р можно распределить на два или более раздельных этапов резки, выполняемых в различное время и на различных участках материала, но в одной и той же рабочей зоне 12 резки.

Это обеспечивает компактность позиции 10 резки.

Устройство для лазерной или плазменной резки деталей из листового материала, свернутого в рулон, по изобретению имеет несложное управление, поскольку требуется только взаимодействие между различными устройствами, которые являются частями одного и того же устройства.

Устройство для лазерной или плазменной резки деталей из листового материала, свернутого в рулон, по изобретению также можно внедрить простым и рентабельным образом, поскольку устройство требует установки дополнительных компонентов, которые несложно изготовить.

Таким образом, настоящее изобретение позволяет решить вышеуказанные задачи.

Ясно, что при практическом внедрении могут быть предусмотрены другие варианты выполнения и компоновки, помимо описанных выше, без отклонения от настоящего объема защиты.

Кроме того, все элементы могут быть заменены технически эквивалентными элементами, и размеры, формы и используемые материалы могут быть любого вида в зависимости от требований.

Изобретение относится к устройству (1) для лазерной или плазменной резки деталей из листового материала, свернутого в рулон. Позиция (10) резки оснащена по меньшей мере одной головкой (11) лазерной или плазменной резки, которая перемещается в рабочей зоне (12) резки между входом (10') на позицию резки и выходом (10'') с этой позиции вдоль продольного направления X подачи указанного материала и расположена над камерой (13) для приема частиц листового материала, образующихся в процессе резки. Средства позиционирования участка листового материала в рабочей зоне на плоскости m резки выполнены с возможностью удерживания участка листового материала М в блокированном состоянии на плоскости m резки во время операций резки, удерживания этого материала в подвешенном состоянии и его расправления над указанной камерой (13) для приема частиц материала. Указанные средства позиционирования содержат три отдельных блокирующих устройства (21), (22), (23), каждое из которых выполнено с возможностью реверсивного действия для блокирования поперечного участка листового материала и прохождения через него участка листового материала, расположенного на плоскости резки. Первое блокирующее устройство (21) расположено вблизи входа, второе устройство (22) расположено вблизи выхода (10'') и третье устройство (23) расположено между первым и вторым устройствами. По меньшей мере третье устройство (23) может перемещаться в продольном направлении X в пространстве между другими двумя устройствами (21), (22). Электронный блок (100) управления запрограммирован для координирования приведения в действие трех блокирующих устройств (21), (22), (23) для блокирования и разблокирования листового материала, так чтобы участок листового материала внутри позиции резки можно было удерживать под растягивающим напряжением на плоскости m резки посредством комбинирования действия первого блокирующего устройства (21) с действием третьего устройства (23) или действием второго блокирующего устройства (22), и, таким образом, обеспечена возможность свободного перемещения третьего блокирующего устройства (23) относительно указанного участка листового материала, удерживая указанный участок под растягивающим напряжением. 13 з.п. ф-лы, 6 ил.

1. Аппарат (1) для лазерной или плазменной резки деталей (Р) из листового материала, свернутого в рулон, содержащий

размещенные на участке (10) резки по меньшей мере одну головку (11) лазерной или плазменной резки, средства для позиционирования листового материала и камеру (13) для приема частиц листового материала, образующихся в процессе резки листового материала, при этом по меньшей мере одна головка (11) лазерной или плазменной резки размещена на участке (10) резки над камерой (13) для приема частиц листового материала, образующихся в процессе резки листового материала, с возможностью перемещения в рабочей зоне (12) резки, расположенной между входом (10') листового материала на участок (10) резки и выходом (10'') листового материала вдоль продольного направления (X) подачи указанного материала, а средства для позиционирования указанного листового материала в указанной рабочей зоне (12) на плоскости (m) резки, расположенной над указанной камерой (13) для приема частиц листового материала, выполнены с возможностью удерживания указанного участка листового материала (М) в блокированном состоянии на указанной плоскости (m) резки во время операций резки, удерживания упомянутого материала в подвешенном состоянии и его расправления в продольном направлении над указанной камерой (13) для приема частиц материала, и электронный блок (100) для управления элементами указанного аппарата (1), отличающийся тем, что указанные средства для позиционирования содержат три отдельных блокирующих устройства (21, 22, 23), каждое из которых выполнено с возможностью реверсивного действия для блокирования поперечного участка листового материала и прохождения через него участка листового материала, расположенного на указанной плоскости (m) резки, причем указанные три устройства (21, 22, 23) последовательно расположены в указанном продольном направлении (X) подачи материала на участке (10) резки, при этом первое блокирующее устройство (21) расположено у входа (10'), второе устройство (22) расположено у выхода (10'') и третье устройство (23) расположено между указанным первым и указанным вторым блокирующими устройствами (21, 22), причем из трех блокирующих устройств (21, 22, 23) по меньшей мере указанное третье устройство (23) выполнено с возможностью перемещения в указанном продольном направлении (X) подачи материала в пространстве между указанными первым и вторым устройствами (21, 22), при этом аппарат (1) содержит опорную конструкцию (60), которая расположена ниже по технологическому потоку указанного участка (10) резки и выполнена с опорной плоскостью для листового материала, выходящего с позиции резки, причем указанный электронный блок (100) для управления выполнен с возможностью управления тремя блокирующими устройствами (21, 22, 23) для блокирования и разблокирования листового материала с обеспечением удерживания листового материала на участке (10) резки под растягивающим напряжением на плоскости (m) резки посредством комбинирования действия первого блокирующего устройства (21) с действием третьего устройства (23) или действием второго блокирующего устройства (22) и с обеспечением возможности свободного поступательного перемещения третьего блокирующего устройства (23) относительно указанного участка листового материала для удерживания указанного участка под растягивающим напряжением.

2. Аппарат по п. 1, отличающийся тем, что указанный электронный блок (100) выполнен с возможностью управления указанной по меньшей мере одной режущей головкой (11), тремя блокирующими устройствами (21, 22, 23) и продольным поступательным перемещением указанного третьего устройства (23) таким образом, что в случае, когда требуется резка детали (Р), имеющей продольный размер (L1) больше продольного размера (L0) рабочей зоны (12) резки, операции резки указанной детали (Р) разделяются во времени по меньшей мере на два раздельных этапа резки, выполняемых друг за другом по меньшей мере на двух последовательных продольных участках листового материала, которые остаются соединенными друг с другом в едином теле и последовательно перемещаются в рабочую зону резки и в дальнейшем извлекаются из указанной зоны с помощью третьего блокирующего устройства, выполняющего возвратно-поступательное перемещение между указанным входом (10') и указанным выходом (10''), причем во время переднего хода к входу (10') третье устройство (23) приводится в действие для разблокирования с целью последовательного перемещения относительно листового материала, а два блокирующих устройства (21, 22) приводятся в действие для блокирования и удерживания участка листового материала в натянутом состоянии на плоскости (m) резки, причем во время обратного хода к выходу (10'') третье устройство (23) приводится в действие для блокирования с целью перетаскивания листового материала, а два блокирующих устройства (21, 22) приводятся в действие для разблокирования, так чтобы указанный листовой материал мог свободно перемещаться по плоскости (m) резки.

3. Аппарат по п. 2, отличающийся тем, что электронный блок (100) выполнен с возможностью управления режущей головкой (11) и тремя блокирующими устройствами (21, 22, 23) таким образом, что после завершения операций резки на последнем участке указанной детали (Р) третье устройство (23) возвращается к входу (10'), располагается у первого устройства (21) и зажимает листовой материал, а режущая головка (11) приводится в действие для выполнения поперечной резки между первым (21) и третьим (23) устройствами для отделения указанной детали (Р) от находящегося выше по технологическому потоку листового материала, причем после указанной поперечной резки третье устройство (23) поступательно перемещается к выходу (10'') до второго блокирующего устройства (22) и последнее приводится в действие для разблокирования, чтобы выталкивать указанный последний участок детали (Р) наружу из рабочей зоны (12) резки на указанную опорную конструкцию (60).

4. Аппарат по п. 2 или 3, отличающийся тем, что указанный электронный блок (100) выполнен с возможностью управления тремя блокирующими устройствами (21, 22, 23) так, чтобы во время этапа резки на участке листового материала первое (21) и третье (23) блокирующие устройства приводились в действие для блокирования с целью создания растягивающего напряжения на указанном участке листового материала в продольном направлении, а второе блокирующее устройство (22) приводилось в действие для разблокирования, причем указанное третье устройство (23) расположено вблизи второго устройства (22).

5. Аппарат по любому из пп. 1-4, отличающийся тем, что указанный электронный блок (100) выполнен с возможностью управления тремя блокирующими устройствами (21, 22, 23) для блокирования и разблокирования листового материала и перемещения указанного третьего устройства (23) так, чтобы указанное третье блокирующее устройство (23) использовалось для перетаскивания внутри рабочей зоны (12) резки свободного переднего участка листового материала, вставленного в указанное первое устройство (21), причем во время указанной операции два других блокирующих устройства (21, 22) приводятся в действие для разблокирования и обеспечения свободного перемещения листового материала по плоскости (m) резки.

6. Аппарат по любому из пп. 1-5, отличающийся тем, что указанное третье блокирующее устройство (23) состоит по меньшей мере из одного зажима, выполненного с возможностью направляемого скользящего перемещения параллельно продольному направлению (X) подачи материала опорной конструкцией на участке (10) резки.

7. Аппарат по любому из пп. 1-6, отличающийся тем, что указанное первое (21) и указанное второе (22) блокирующие устройства имеют собственное неподвижное положение на указанном участке (10) резки.

8. Аппарат по любому из пп. 1-7, отличающийся тем, что указанное первое (21) и указанное второе (22) блокирующие устройства состоят по меньшей мере из неподвижного зажима или пары противолежащих роликов.

9. Аппарат по любому из пп. 1-8, отличающийся тем, что опорная плоскость для листового материала, выходящего с позиции резки, определяемая указанной опорной конструкцией (60), расположена в одной плоскости с указанной плоскостью (m) резки.

10. Аппарат по любому из пп. 1-9, отличающийся тем, что опорная конструкция (60), расположенная ниже указанного участка (10) резки по технологическому потоку, состоит из роликового стола.

11. Аппарат по любому из пп. 1-10, отличающийся тем, что опорная конструкция (60), расположенная ниже указанного участка (10) резки по технологическому потоку, имеет предварительно определенный продольный размер в зависимости от длины деталей (Р), подлежащих обработке в указанном аппарате (1) для резки.

12. Аппарат по любому из пп. 1-11, отличающийся тем, что содержит выше по технологическому потоку входа (10') на участок (10) резки средства (40) для направления и выравнивания на плоскости (m) резки листового материала (М), поступающего с рулона в продольном направлении (X) подачи материала.

13. Аппарат по любому из пп. 1-12, отличающийся тем, что содержит ниже выхода (10'') с участка (10) резки по технологическому потоку средства (50) для извлечения листового материала (М) с указанного участка (10) резки и указанные средства (50) для извлечения листового материала состоят по меньшей мере из пары извлекающих роликов.

14. Аппарат по п. 13, отличающийся тем, что указанный электронный блок (100) выполнен с возможностью управления приведением в действие указанных средств (50) для извлечения листового материала с поступательным перемещением третьего блокирующего устройства (23) таким образом, чтобы участок листового материала, толкаемый для выхода из рабочей зоны резки указанным третьим устройством (23), удерживался в одной плоскости с плоскостью (m) резки с помощью указанных средств (50) для извлечения листового материала.

| УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 1997 |

|

RU2201858C2 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391195C1 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2009 |

|

RU2391194C1 |

| МАШИНА ДЛЯ СБОРКИ И СВАРКИ ПОЛОС | 2011 |

|

RU2463146C1 |

| Устройство для закалки трубообразных изделий | 1930 |

|

SU24430A1 |

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ СВЕЖИХ И ЗАСТАРЕЛЫХ ПОВРЕЖДЕНИЙ ГОЛЕНОСТОПНОГО СУСТАВА | 2002 |

|

RU2233133C1 |

| DE 10231032 A1, 29.01.2004 | |||

| JP 10137843 A, 26.05.1998 | |||

| CN 105965271 A, 28.09.2016. | |||

Авторы

Даты

2022-03-24—Публикация

2018-11-20—Подача