Изобретение относится к области металлургии, а именно - к производству литейных жаропрочных никелевых сплавов, предназначенных для литья лопаток газотурбинных двигателей, имеющих монокристальную структуру и длительно работающих при температурах порядка (1050-1100) °С.

Литейный жаропрочный никелевый сплав, отличающийся отсутствием остродефицитного элемента платиновой группы рутения, содержит (мас. %): углерод (0,002-0,05); хром (1,0-3,0); кобальт (2,0-4,0); вольфрам (0,4-2,0); молибден (1,0-3,5); алюминий (5,5-6,5); тантал (3,8-5,0); гафний (0,05-0,6); рений (10,0-11,5); бор (0,005-0,02); цирконий (0,005-0,03); церий (0,001-0,1); лантан (0,001-0,1); иттрий (0,001-0,1); магний (0,01-0,03); марганец (0,01-0,2); кремний (0,01-0,2); ванадий (0,05-0,6); скандий (0,005-0,03); празеодим (0,005-0,05); никель - остальное.

Наблюдаемое в настоящее время активное развитие авиационного и энергетического двигателестроения ставит задачи создания нового поколения материалов для лопаток газовых турбин, обладающих существенно более высокой температурной работоспособностью вплоть до 1100 °С и выше.

Одним из главных направлений решения указанной задачи является, как известно, создание жаропрочных никелевых сплавов, имеющих монокристальную структуру, легированных рением и элементом платиновой группы рутением. Именно сплавы этой группы обеспечили существенное улучшение показателей жаропрочности материалов - их  возросла с (250-260) МПа до (340-350) МПа. Сплавы, легированные рением и рутением, в настоящее время активно применяются в современных двигателях военной и гражданской авиации, именно их использование обеспечило создание авиационной техники 5го поколения.

возросла с (250-260) МПа до (340-350) МПа. Сплавы, легированные рением и рутением, в настоящее время активно применяются в современных двигателях военной и гражданской авиации, именно их использование обеспечило создание авиационной техники 5го поколения.

В России эффективно используется (Re-Ru) сплав ВЖМ-4, из которого изготавливаются монокристальные лопатки газотурбинного двигателя.

Указанный сплав (патент РФ №2293782, опубл. 18.05.2007 г.) содержит, мас. %:

хром 2,1-3,3;

кобальт 5,0-7,0;

молибден 3,5-5,0;

вольфрам 3,2-4,8;

тантал 4,0-5,0;

рений 5,6-7,0;

рутений 2,0-6,0;

алюминий 5,7-6,3;

углерод 0,002-0,01;

бор 0,0004-0,04;

иттрий 0,002-0,02;

церий 0,001-0,02;

лантан 0,002-0,25;

неодим 0,0005-0,01;

никель – остальное.

В работе [1] указывается, что сплав имеет удельный вес d, равный 8,879 г/см3, и  МПа.

МПа.

В этом случае его удельная длительная 100-часовая прочность при  равна 34,35 МПа⋅см3/г. Сплавы подобного характера и уровня легирования созданы не только в России, но также в Японии, Китае, США, Франции.

равна 34,35 МПа⋅см3/г. Сплавы подобного характера и уровня легирования созданы не только в России, но также в Японии, Китае, США, Франции.

В частности, в Японии (патент JP №3902714 от 4.11.2007 г.) разработан сплав МС653, имеющий следующий состав, мас. %:

Сплав имеет удельный вес d, равный 8,93 г/см, его  МПа, а

МПа, а  МПа.

МПа.

Указанный сплав заметно уступает отечественному материалу ВЖМ-4 как по удельному весу, так и по уровню реализуемой длительной прочности.

Известен также созданный в Китае (Re-Ru) никелевый жаропрочный сплав (патент CN №112853156, от 2022 г.). Сплав имеет следующий состав, мас. %:

алюминий 5,8-6,5;

вольфрам 1,0-2,0;

кобальт 8,0-9,0;

хром 3,0-4,0;

молибден 1,0-2,0;

рений 6,8-7,2;

рутений 2,8-3,2;

тантал 8,0-9,0;

никель остальное.

При этом 9,6≤(Re+Ru)≤10,0.

Сплав имеет удельный вес d=8,9 г/см3, а предел его длительной прочности при  равен 301 МПа.

равен 301 МПа.

Он также по основным характеристикам уступает отечественному сплаву ВЖМ-4.

Однако, применение рутения, несмотря на его очевидную эффективность, связано с необходимостью решения ряда важных проблем. Дело заключается не только в его крайне высокой стоимости (≈ 230 тыс.руб./кг), но также (что весьма важно) его дефицитности: 95% месторождений рутения находятся в Южной Африке. Поэтому в условиях активно реализуемой Западом политики санкций применение материала с таким уровнем свойств, используемого в крайне ответственных изделиях РФ, не должно зависеть от каких-либо налагаемых извне ограничений.

Вот почему задача создания безрутениевого никелевого жаропрочного сплава, обладающего удельным весом и уровнем жаропрочности, соответствующим сплаву ВЖМ-4, остается весьма важной.

Необходимо указать, что решение данной проблемы является актуальным не только для России, но и для всех стран, в которых разрабатываются и применяются современные монокристальные никелевые жаропрочные сплавы для лопаток ГТД.

В России работы по созданию никелевых жаропрочных сплавов с повышенным содержанием рения, но без рутения велись еще в начале 2000-х годов.

В частности, был разработан сплав ВЖМ-1 (патент РФ №2220220, опубл. 27.12.2003 г.), имеющий следующий состав, мас. %:

хром 2,0-3,0;

кобальт 9,5-13,0;

алюминий 5,3-5,9;

вольфрам 0,1-0,9;

молибден 1,0-2,0;

тантал 7,0-10,0;

рений 11,1-13,0;

церий 0,002-0,02;

лантан 0,021-0,2;

иттрий 0,002-0,02;

углерод 0,002-0,02;

бор 0,0004-0,04;

никель - остальное.

Сплав имеет высокий уровень длительной прочности -  МПа, однако его удельный вес (согласно [1]) равен 9,09 г/см, что явилось серьезным препятствием для его применения.

МПа, однако его удельный вес (согласно [1]) равен 9,09 г/см, что явилось серьезным препятствием для его применения.

В США фирмой Canon Muskegon разработан сплав CMSX-4Plus (патент US №9518311, опубл. 13.12.2016 г. ), имеющий следующий состав, мас. %:

алюминий 5,6-5,8;

кобальт 9,4-9,8;

хром 3,2-3,9;

тантал 7,8-8,5;

вольфрам 5,3-5,7;

молибден 0,5-0,7;

рений 4,3-4,9;

титан 0,75-0,9;

гафний 0,08-0,15;

никель остальное.

Уровень его жаропрочности ( МПа), а также удельный вес (8, 93 г/см3) не соответствует сплаву ВЖМ-4.

МПа), а также удельный вес (8, 93 г/см3) не соответствует сплаву ВЖМ-4.

Известен также монокристальный никелевый жаропрочный сплав (патент РФ №2768947, опубл. 25.03.2022 г.) следующего состава, мас. %:

углерод 0,005-0,02;

хром 3,0-4,0;

кобальт 5,0-6,5;

вольфрам 2,0-3,5;

молибден 2,5-3,5;

алюминий 5,5-6,5;

титан 0,4-1,5;

тантал 7,0-9,0;

рений 5,5-7,0;

цирконий 0,01-0,05;

иттрий 0,001-0,1;

лантан 0,001-0,1;

церий 0,001-0,1;

кремний 0,01-0,2;

марганец 0,01-0,2;

бор 0,005-0,03;

никель - остальное.

Сплав имеет удельный вес, равный (8,9-8,91) г/см3, т.е. выше, чем сплав ВЖМ-4. При этом его длительная прочность  близка, но все-таки уступает соответствующим параметрам сплава ВЖМ-4.

близка, но все-таки уступает соответствующим параметрам сплава ВЖМ-4.

Наиболее близким аналогом, взятым за прототип, является жаропрочный никелевый сплав с монокристальной структурой, в составе которого также отсутствует рутений (патент РФ №2775309, опубл. 29.06.2022 г.). Содержание легирующих элементов в нем следующее, мас. %:

углерод 0,002-0,05;

хром 1,0-4,0;

кобальт 0,3-3,0;

вольфрам 0,05-3,0;

молибден 4,0-6,2;

алюминий 5,0-7,2;

титан 0,05-0,9;

тантал 4,0-8,5;

гафний 0,05-0,6;

рений 5,5-8,5;

ванадий 0,05-0,6;

бор 0,005-0,02;

цирконий 0,005-0,03;

церий 0,001-0,1;

лантан 0,001-0,1;

иттрий 0,001-0,1;

магний 0,01-0,03;

марганец 0,01-0,2;

кремний 0,05-0,2;

скандий 0,005-0,03;

празеодим 0,005-0,05;

никель - остальное.

Сплав имеет удельный вес, равный 8,88 г/см3, при этом уровень его длительной прочности при 1000°С  почти равен соответствующему показателю сплава ВЖМ-4.

почти равен соответствующему показателю сплава ВЖМ-4.

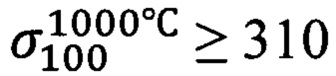

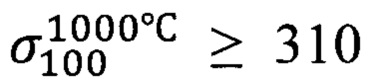

Для того, чтобы иметь полноценную замену сплаву ВЖМ-4, его удельный вес должен быть равен 8,88 г/см3, а  МПа.

МПа.

Достижение указанных параметров явилось задачей настоящего изобретения.

Техническим результатом изобретения является обеспечение с привлечением разработанного компьютерного метода оптимизации составов жаропрочных никелевых сплавов (КМОЖС) параметра жаропрочности  МПа при сохранении удельного веса сплава на уровне 8,88 г/см. При этом сплав не должен содержать остродефецитный рутений.

МПа при сохранении удельного веса сплава на уровне 8,88 г/см. При этом сплав не должен содержать остродефецитный рутений.

Указанный технический результат достигается тем, что литейный жаропрочный никелевый сплав с монокристальной структурой содержит, мас. %:

углерод 0,002-0,05;

хром 1,0-3,0;

кобальт 2,0-4,0;

вольфрам 0,4-2,0;

молибден 1,0-3,5;

алюминий 5,5-6,5;

тантал 3,8-5,0;

гафний 0,05-0,6;

рений 10,0-11,5;

бор 0,005-0,02;

цирконий 0,005-0,03;

церий 0,001-0,1;

лантан 0,001-0,1;

иттрий 0,001-0,1;

магний 0,01-0,03;

марганец 0,01-0,2;

кремний 0,01-0,2;

ванадий 0,05-0,6;

скандий 0,005-0,03;

празеодим 0,005-0,05;

никель – остальное.

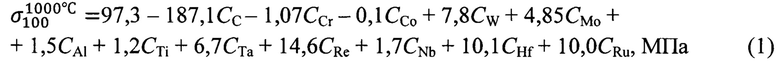

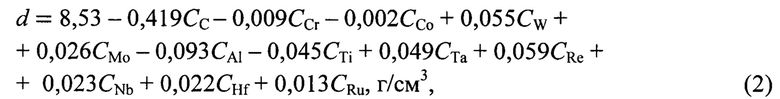

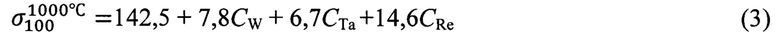

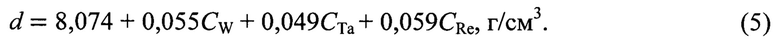

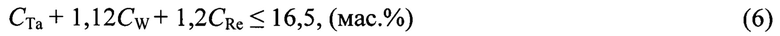

Указанная проблема решалась с привлечением приведенных в литературе [2] зависимостей длительной прочности и удельного веса от состава сплавов, а именно:

Дополнительный анализ многочисленной группы рений-рутениевых сплавов показал, что зависимость (1) является более оптимальной для материалов данного класса.

здесь Сс, Ccr…CRu - концентрация соответствующих элементов в сплаве (мас. %).

Видно, что наиболее сильное положительное влияние на жаропрочность оказывают (в порядке убывания) рений, гафний, рутений, вольфрам и тантал.

При этом указанные элементы также эффективно увеличивают удельный вес никелевых сплавов, располагаясь в порядке убывания следующим образом: рений, вольфрам, тантал, молибден, ниобий, гафний, рутений.

Гафний, положительно влияющий на жаропрочность и при этом имеющий относительно низкий удельный вес (d=13,3 г/см3), к сожалению, вводится в литейные никелевые жаропрочные сплавы в весьма в ограниченном количестве (≈ менее 0,3 мас. %), т.к. его более высокое содержание вызывает образование нежелательных самостоятельных фаз.

Учитывая отсутствие в сплаве по условиям задачи рутения, можно видеть, что главными элементами, влияющими одновременно на длительную прочность и плотность, являются рений, вольфрам и тантал.

Поскольку в сплаве-прототипе почти достигнут уровень характеристик ВЖМ-4, то, опираясь в первом приближении на концентрацию остальных (кроме рения, вольфрама и тантала) элементов в прототипе, получили на базе уравнений (1) и (2) следующие зависимости

Поскольку по условиям задачи  МПа, то в этом случае имеем:

МПа, то в этом случае имеем:

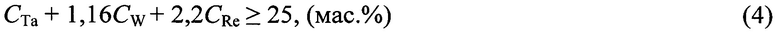

Для удельного веса зависимость (2) на базе тех же условий преобразуется в уравнение:

Принимая условия задачи d≤8,88 г/см, имеем:

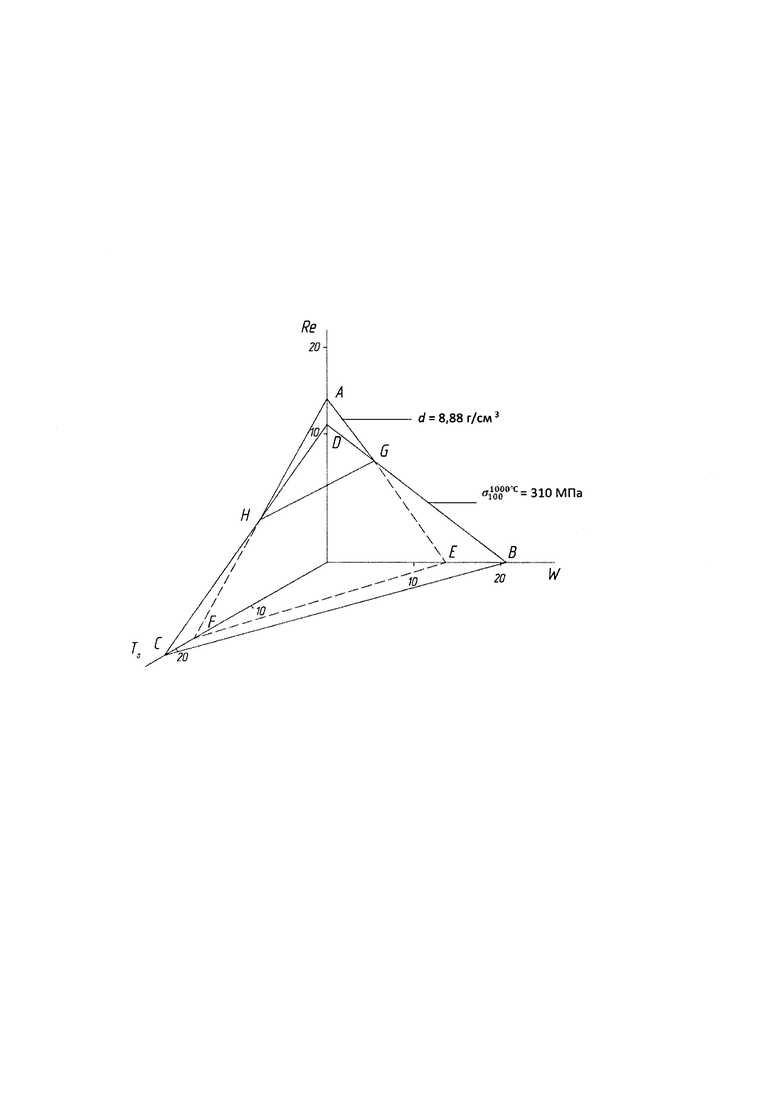

На чертеже представлена область трехкомпонентного (W-Re-Ta) легирования, внутри которого находятся сплавы, имеющие  МПа и при этом их удельный вес меньше или равен 8,88 г/см - это область, ограниченная точками AGHD.

МПа и при этом их удельный вес меньше или равен 8,88 г/см - это область, ограниченная точками AGHD.

Чертеж - графическое изображение многокомпонентной (W-Re-Ta) области, удовлетворяющей условиям поставленной задачи.

Таким образом показана и обоснована возможность создания литейного никелевого жаропрочного сплава, не имеющего в своем составе рутения, но при этом его удельный вес такой же, как у сплава ВЖМ-4, а уровень жаропрочности превышает соответствующий показатель сравниваемого материала.

По своему химическому составу предлагаемый сплав отличается от сплава-прототипа тем, что в нем отсутствует титан, заметно увеличено содержание рения и также заметно снижена концентрация молибдена. Указанные отличия объясняются следующим образом: 1. титан имеет существенно более высокий удельный вес по сравнению с алюминием, а поскольку проблема возможного снижения плотности в новом сплаве является одной из важнейших, наиболее оптимальным решением является полная замена алюминием, играющим ту же роль в упрочнении материала;

2. снижение содержания молибдена в сплаве объясняется тем, что дополнительное введение в предлагаемый сплав рения, как это видно на чертеже, вызвало заметное увеличение его плотности, снижение которой возможно за счет уменьшения доли относительно тяжелых элементов, присутствующих в сплаве - прототипе в достаточном количестве. К ним как раз относится молибден, концентрация которого в прототипе достигает (5-6) мас. % и который по сравнению с рением вносит существенно меньший вклад в величину длительной прочности;

3. приведенная на чертеже область оптимального легирования нового сплава, ограниченная точками AGHD, показывает, что требуемый уровень содержания рения становится заметно выше, однако концентрация элементов W, Re и Та внутри этой области позволяет иметь сплавы, отвечающие заданным условиям по плотности и длительной прочности.

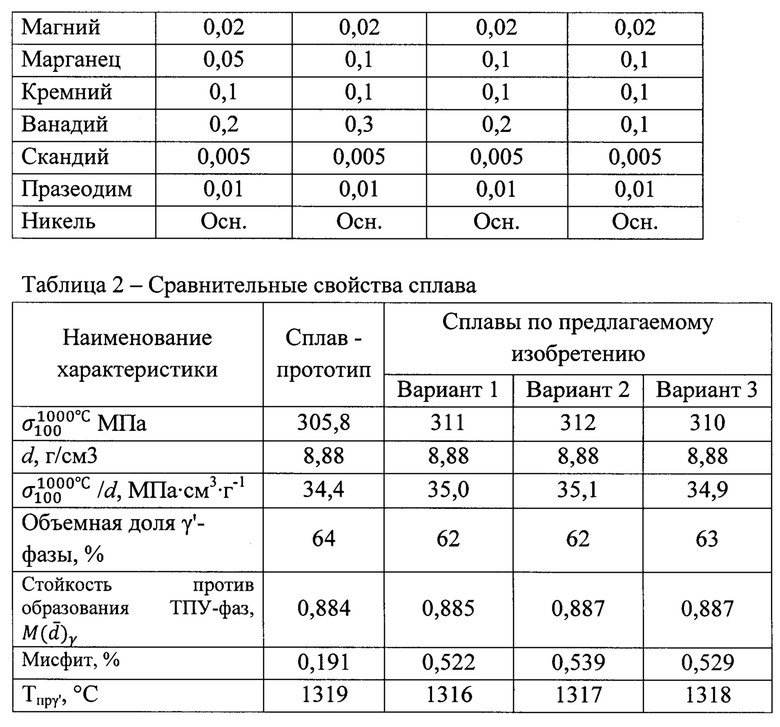

Сравнительная оценка уровня свойств сплава-прототипа (патент РФ №2775309 от 29.06.2022 г. ) и предлагаемого сплава представлена в Таблицах 1 и 2.

Здесь: мисфит - относительная разность параметров кристаллической решетки γ- и γ'-фаз; Тпрγ' - температура полного растворения упрочняющей γ'-фазы.

Сравнение данных, приведенных в Таблицах 1 и 2, а также по сплаву ВЖМ-4, показывает, что предлагаемый сплав, не имеющий в своем составе остродефицитный элемент платиновой группы рутений, обладающий одинаковым удельным весом со сплавом-прототипом, а также с (Re-Ru) сплавом ВЖМ-4, превосходит их по уровню длительной прочности  нового сплава ≥310 МПа вместо 305 МПа у сплава-прототипа и сплава ВЖМ-4).

нового сплава ≥310 МПа вместо 305 МПа у сплава-прототипа и сплава ВЖМ-4).

Предлагаемый сплав имеет оптимальную структуру, в нем отсутствуют охрупчивающие ТПУ-фазы и вредные выделения α-фаз на основе вольфрама, молибдена, рения и хрома. Высокая структурная стабильность сплава позволяет использовать его при температурах 1100°С и выше.

Литература:

1. Н.В. Петрушин, О.Г. Оспенникова, И.Л. Светлов. Монокристаллические жаропрочные никелевые сплавы для турбинных лопаток перспективных ГТД, Авиационные материалы и технологии, 2017, №5, стр. 72-103;

2. А.В. Логунов. Жаропрочные никелевые сплавы для лопаток и дисков газовых турбин, М., Московские учебники, 2018, 592 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

| Жаропрочный никелевый сплав для литья деталей с монокристаллической структурой | 2021 |

|

RU2768947C1 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2626118C2 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ | 2019 |

|

RU2700442C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ (ВАРИАНТЫ) | 2007 |

|

RU2348725C2 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С РАВНООСНОЙ СТРУКТУРОЙ | 2015 |

|

RU2685455C2 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

Изобретение относится к металлургии, а именно к литейным жаропрочным никелевым сплавам с монокристальной структурой, предназначенным для литья лопаток газотурбинных двигателей, длительно работающих при температурах порядка 1050-1100°С. Литейный жаропрочный никелевый сплав с монокристальной структурой содержит, мас. %: углерод 0,002-0,05, хром 1,0-3,0, кобальт 2,0-4,0, вольфрам 0,4-2,0, молибден 1,0-3,5, алюминий 5,5-6,5, тантал 3,8-5,0, гафний 0,05-0,6, рений 10,0-11,5, бор 0,005-0,02, цирконий 0,005-0,03, церий 0,001-0,1, лантан 0,001-0,1, иттрий 0,001-0,1, магний 0,01-0,03, марганец 0,01-0,2, кремний 0,01-0,2, ванадий 0,05-0,6, скандий 0,005-0,03, празеодим 0,005-0,05, никель – остальное. Обеспечивается высокая жаропрочность  при сохранении удельного веса сплава на уровне 8,88 г/см3. 1 з.п. ф-лы, 1 ил., 2 табл., 3 пр.

при сохранении удельного веса сплава на уровне 8,88 г/см3. 1 з.п. ф-лы, 1 ил., 2 табл., 3 пр.

1. Литейный жаропрочный никелевый сплав с монокристальной структурой, характеризующийся тем, что он содержит, мас. %:

углерод 0,002-0,05;

хром 1,0-3,0;

кобальт 2,0-4,0;

вольфрам 0,4-2,0;

молибден 1,0-3,5;

алюминий 5,5-6,5;

тантал 3,8-5,0;

гафний 0,05-0,6;

рений 10,0-11,5;

бор 0,005-0,02;

цирконий 0,005-0,03;

церий 0,001-0,1;

лантан 0,001-0,1;

иттрий 0,001-0,1;

магний 0,01-0,03;

марганец 0,01-0,2;

кремний 0,01-0,2;

ванадий 0,05-0,6;

скандий 0,005-0,03;

празеодим 0,005-0,05;

никель - остальное.

2. Сплав по п.1, отличающийся тем, что для поддержания высокого уровня жаропрочности  и величины удельного веса d≤8,88 г/см3 должны выполняться следующие условия:

и величины удельного веса d≤8,88 г/см3 должны выполняться следующие условия:

СТа+l,16Cw+2,2CRe≥25, и

CTa+l,12Cw+l,2CRe≤16,5,

где CTa, Cw, CRe - концентрация соответствующих элементов в сплаве, мас. %.

| RU 2775309 C1, 29.06.2022 | |||

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ | 2010 |

|

RU2446221C1 |

| US 20090041615 A1, 12.02.2009 | |||

| CN 110106397 B, 12.06.2020 | |||

| JP 2000328162 A, 28.11.2000. | |||

Авторы

Даты

2024-10-04—Публикация

2024-04-01—Подача