Область техники

[0001] Настоящее изобретение в целом относится к способам изготовления узла головки щетки, имеющего сварные узлы пучков, образованные пучками щетинок, сваренных лазером.

Уровень техники

[0002] Головки как ручных, так и механических зубных щеток содержат щетинки, используемые для чистки зубов, языка и щек. В некоторых зубных щетках щетинки прикреплены скобами или закреплены в шеечной части головки щетки. В других зубных щетках щетинки закреплены в головке без скоб способами, обычно известными как «тафтинг без закрепления (anchor free tufting, AFT)». В некоторых зубных щетках, изготовленных с использованием тафтинга без закрепления, щетинки собраны в пучки щетинок, расположенные в отверстиях несущей пластины, опорного элемента или другой удерживающей структуры. Во время изготовления пучки щетинок вставляют в полую внутреннюю часть удерживающего элемента, и ближние части вставленных щетинок сплавляют вместе посредством горячего ножа или нагревательной пластины с образованием расплавленного конца для закрепления щетинок в удерживающем кольце. Эти конструкции и этапы производства реализованы с целью удержания щетинок в головке щетки во время ее использования.

[0003] Однако на практике сплавление часто не может быть выполнено равномерно, однородно или стабильно. В таких случаях отдельные щетинки или целые пучки щетинок не закреплены прочно внутри удерживающих элементов. Следовательно, в динамических условиях перемещения при работе механической зубной щетки щетинки или пучки щетинок могут быть ориентированы, расположены или перемещены так, что качество очистки ухудшается; или щетинки или пучки щетинок могут быть полностью или частично отделены от головки щетки.

[0004] Соответственно, в данной области техники существует необходимость в способах и устройствах для более эффективного и действенного нагрева концов пучка щетинок для достижения более равномерного сплавления и улучшения сцепления щетинок и удерживающих элементов.

В WO 2016/181291 раскрыта головка щетки и способ ее изготовления.

Раскрытие сущности изобретения

[0005] Настоящее изобретение направлено на оригинальные способы изготовления головки щетки с пучками щетинок, закрепленными в удерживающих элементах. Различные описанные в настоящем документе варианты реализации и воплощения направлены на способы изготовления, использующие более эффективный и действенный способ нагревания с использованием лазерной сварки на этапе, на котором происходит сплавление пучков щетинок вместе с образованием головки на одном их конце, или на котором пучки щетинок сплавлены и соединены с удерживающими элементами или сцеплены с ними для закрепления вместе пучков щетинок и удерживающих элементов. Полученные в результате компоненты вместе с шейкой головки щетки затем охватываются, по меньшей мере частично, матрицей, такой как эластомерный материал, в результате чего получается законченная головка щетки. При использовании различных описанных в настоящем документе вариантов реализации и воплощения существенно улучшено экономически эффективное и действенное производство головок щеток.

[0006] Например, в некоторых вариантах реализации настоящего изобретения способ изготовления включает вставку пучка щетинок в удерживающий элемент с последующим использованием луча лазера для сплавления и соединения ближнего конца пучков щетинок с образованием части головки с ближними концами, что препятствует разъединению с удерживающим элементом. Лазер также может быть использован для сплавления и соединения ближнего конца пучка щетинок с по меньшей мере частью ближней стороны удерживающего элемента. Раскрытые и описанные в настоящем документе головки щеток можно использовать с любым устройством ручной или механической зубной щетки.

[0007] В целом, в качестве одной особенности настоящего изобретения предложен способ изготовления сварного узла пучков для головки щетки. Способ включает вставку пучка щетинок в отверстие в удерживающем элементе и лазерную сварку ближнего конца пучка щетинок и ближней стороны удерживающего элемента для по меньшей мере частичного сплавления вместе пучка щетинок и по меньшей мере части ближней стороны удерживающего элемента для выполнения части головки с соединенными ближними концами, которая удерживает сварной узел пучка вместе.

[0008] В одном варианте реализации вставка представляет собой вставку каждого из множества пучков щетинок в один из множества удерживающих элементов. В одном варианте реализации множество удерживающих элементов объединены одним держателем пучков. В одном варианте реализации один держатель пучков содержит множество образующих сеть соединений, соединяющих множество удерживающих элементов. В одном варианте реализации образующие сеть соединений размещают удерживающие элементы и пучки щетинок по общей схеме, которая определяет окончательную компоновку головки щетки при ее полной сборке. В одном варианте реализации один держатель пучков содержит несущую пластину, которая содержит множество удерживающих элементов.

[0009] В одном варианте реализации каждый из множества удерживающих элементов и множества пучков щетинок выполнен из одного и того же материала или аналогичного материала, имеющего одинаковую или сходную температуру плавления. В одном варианте реализации множество удерживающих элементов и множество пучков щетинок выполнены из материалов, имеющих разную температуру плавления.

[0010] В одном варианте реализации способ дополнительно включает регулировку длины, формы или контура пучка щетинок на ближнем конце, свободном конце, противоположном ближнему концу, или на обоих концах перед лазерной сваркой. В одном варианте реализации способ дополнительно включает расположение одного или более сварных узлов пучков относительно шейки головки щетки и переформование матрицы для соединения вместе шейки и сварного узла пучков.

[0011] В целом, в качестве другой особенности изобретения предложен узел головки щетки. Узел головки щетки содержит шейку с плоским основанием; множество пучков щетинок, каждый из которых представляет собой множество прядей щетинок и имеет свободный конец и ближний конец; держатель пучков, содержащий множество удерживающих элементов, соответствующих множеству пучков щетинок, причем каждый удерживающий элемент имеет отверстие, выполненное с возможностью приема ближнего конца соответствующего одного из пучков щетинок; множество частей головки с соединенными ближними концами, образованных из ближнего конца каждого пучка щетинок и по меньшей мере части ближней стороны каждого соответствующего удерживающего элемента, сплавленных вместе и равномерно уплотненных посредством лазерной сварки; и матрицу, сцепленную с плоским основанием, множеством удерживающих элементов держателя пучков и частями головки с соединенными ближними концами и по меньшей мере частично инкапсулирующую их.

[0012] В одном варианте реализации множество удерживающих элементов соединены между собой посредством множества образующих сеть соединений. В одном варианте реализации множество удерживающих элементов обеспечено посредством одной несущей пластины. В одном варианте реализации удерживающие элементы и пучки щетинок выполнены из одного и того же материала или аналогичного материала, имеющего одинаковую или сходную температуру плавления. В одном варианте реализации удерживающие элементы и пучки щетинок выполнены из разных материалов, обладающих различной температурой плавления.

[0013] Следует принимать во внимание, что все комбинации вышеупомянутых концепций и дополнительных концепций, обсуждаемых более подробно ниже (при условии, что такие концепции не являются взаимно несовместимыми), рассматриваются как часть предмета изобретения, раскрытого в настоящем документе. В частности, все комбинации заявленного предмета изобретения, приведенные в конце этого раскрытия, рассматриваются как часть предмета изобретения, раскрытого в настоящем документе.

[0014] Эти и другие особенности настоящего изобретения будут очевидны из описанных ниже варианта(-ов) реализации и объяснены со ссылкой на них.

Краткое описание чертежей

[0015] На чертежах одинаковые позиционные обозначения обычно относятся к одним и тем же частям на разных видах. Кроме того, чертежи не обязательно выполнены в масштабе, вместо этого, как правило, сделан упор на иллюстрацию принципов изобретения.

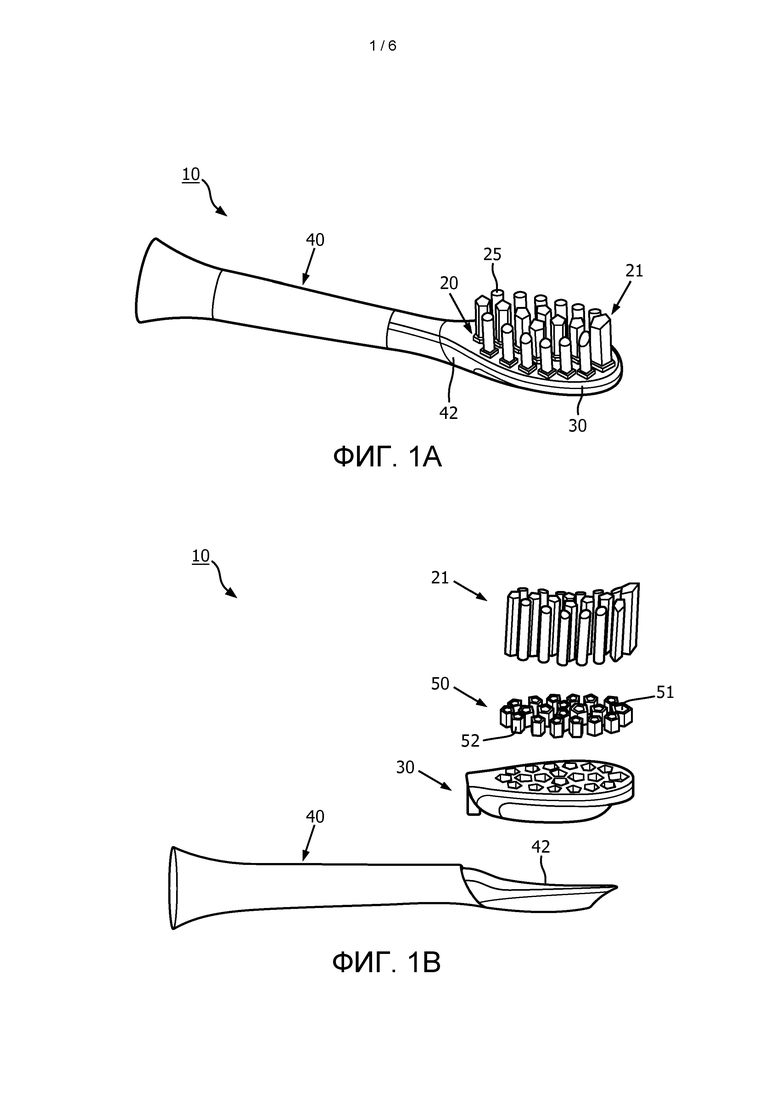

[0016] На ФИГ. 1А схематически показан вид в перспективе узла головки щетки в соответствии с вариантом реализации настоящего изобретения.

[0017] На ФИГ. 1B показан покомпонентный вид в перспективе узла головки щетки по ФИГ. 1А.

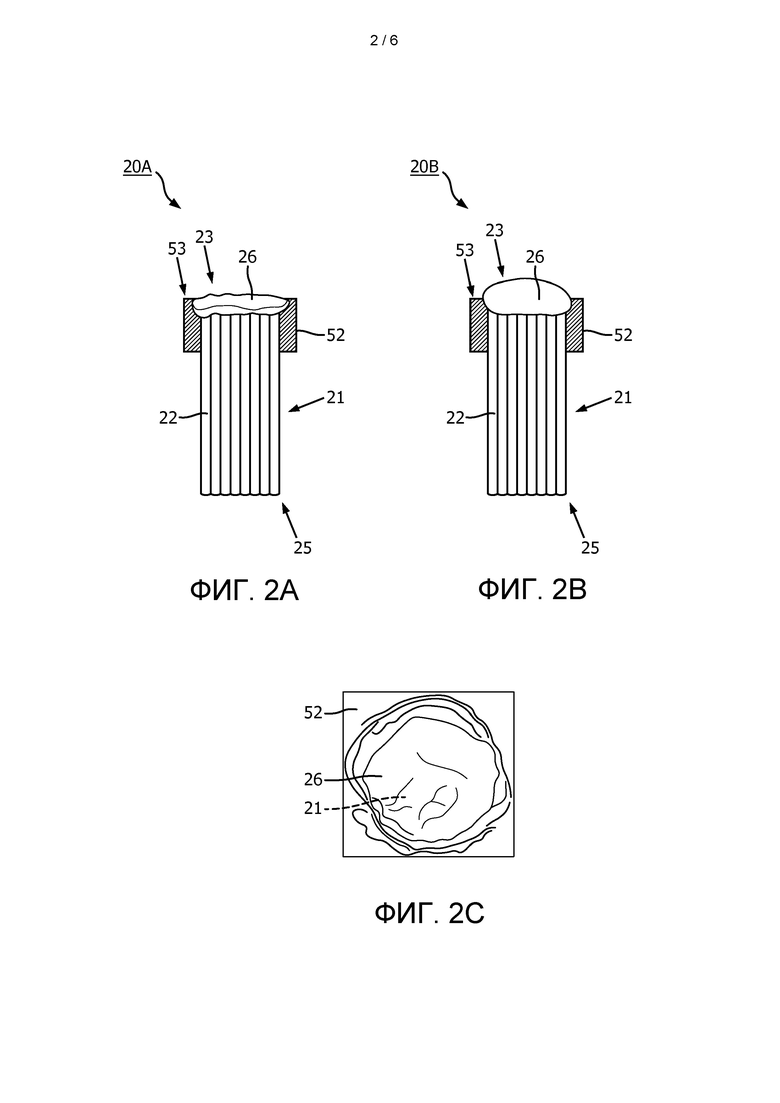

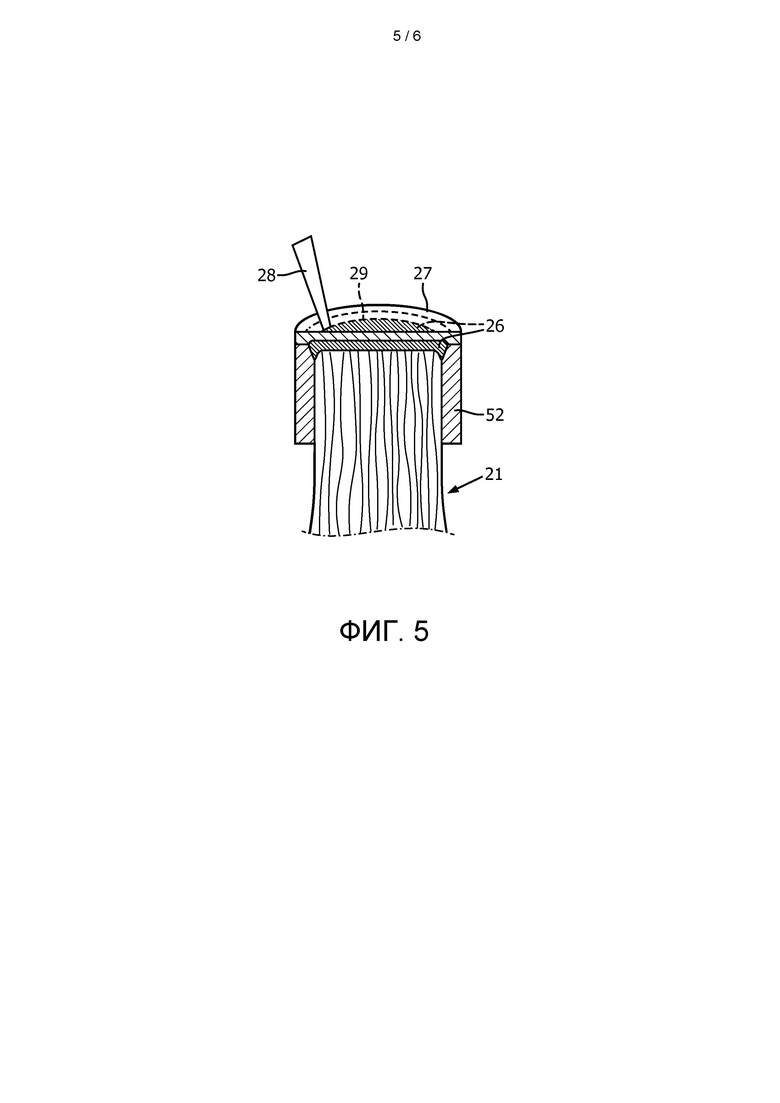

[0018] На ФИГ. 2А и 2В схематически показаны виды сбоку в разрезе сварных узлов пучков в соответствии с двумя раскрытыми в настоящем документе вариантами реализации.

[0019] На ФИГ. 2C показан вид сверху части головки с соединенными ближними концами сварного узла пучков после лазерной сварки.

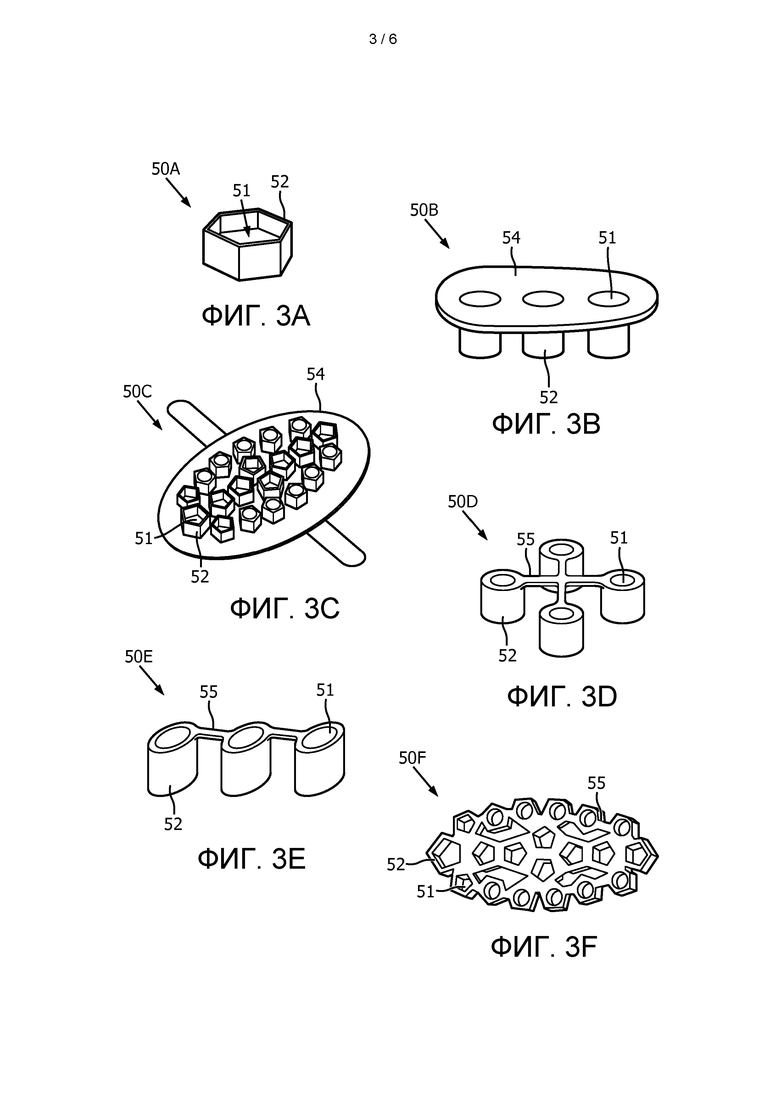

[0020] На ФИГ. 3А-3F схематически показаны держатели пучков в соответствии с различными вариантами реализации, раскрытыми в настоящем документе.

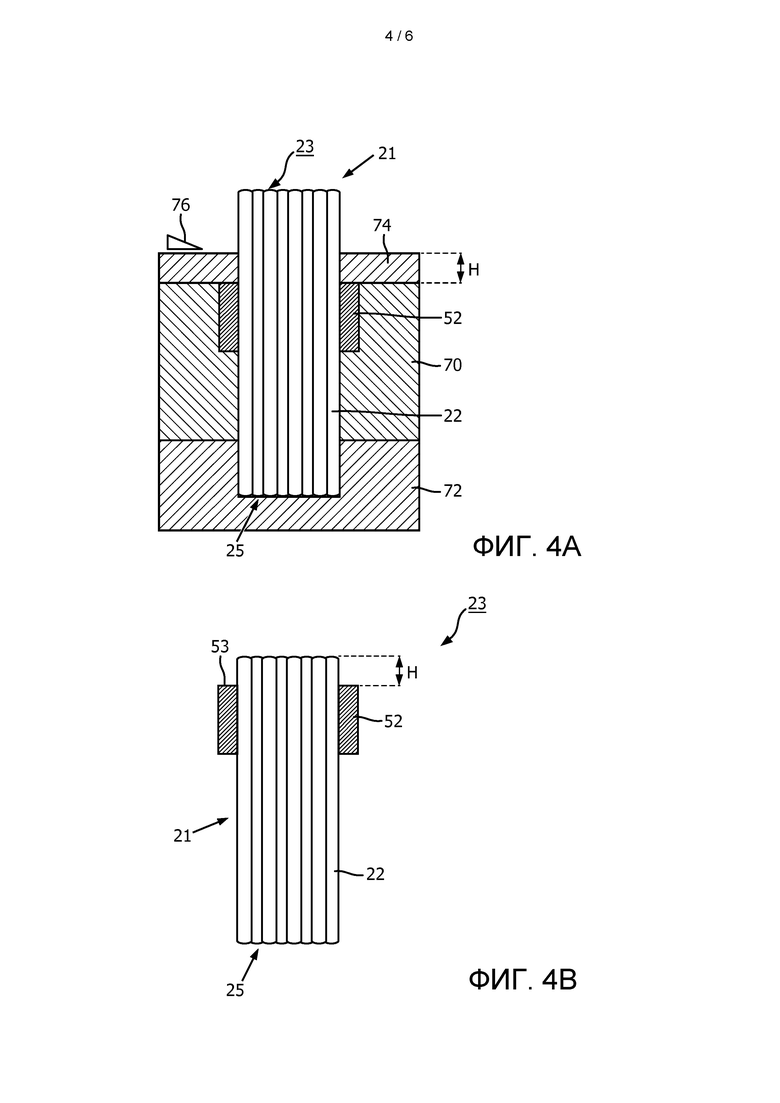

[0021] На ФИГ. 4А и 4В показаны поперечные разрезы пучка щетинок до и после обрезки ближнего конца пучка щетинок.

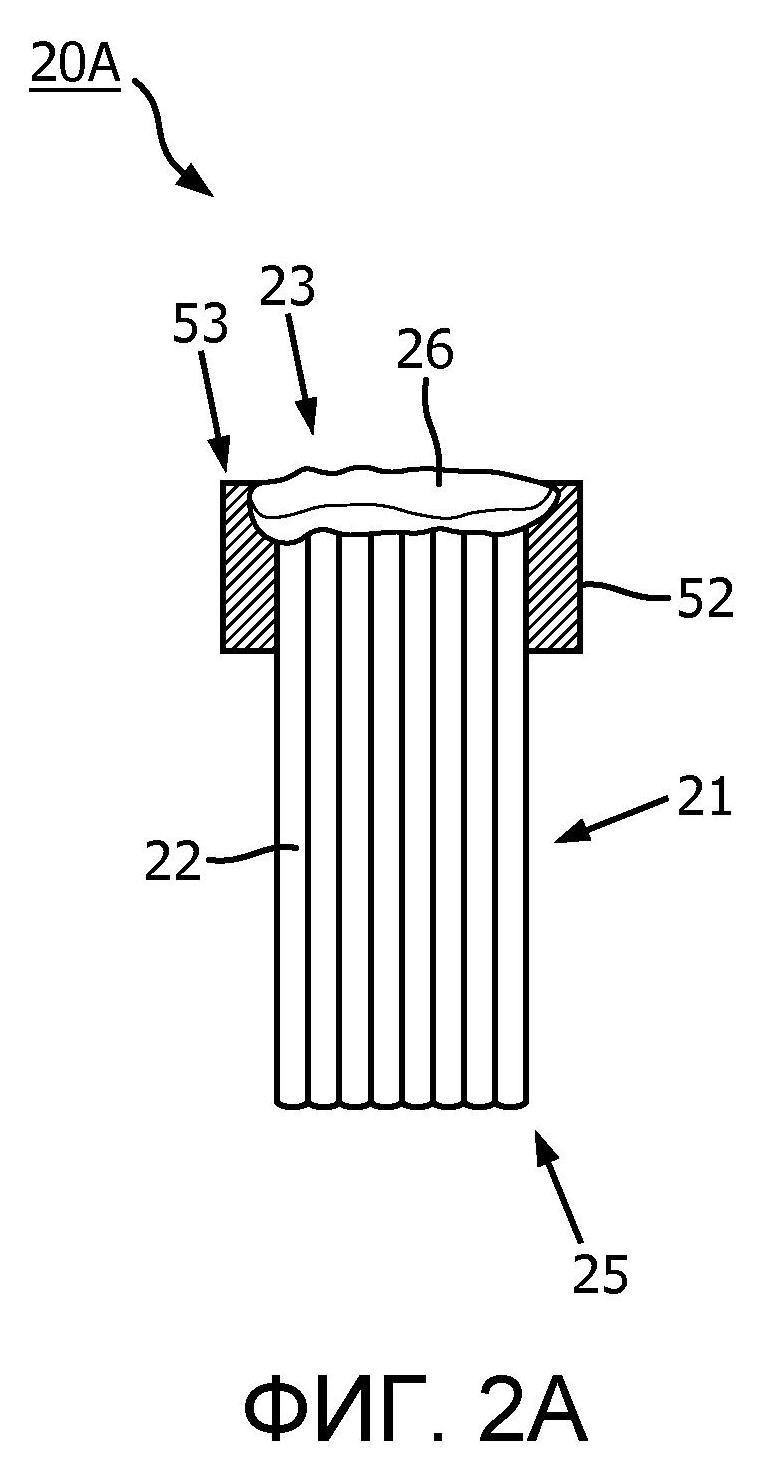

[0022] На ФИГ. 5 схематически показан вид в перспективе сварного узла пучка с крышкой и процесс лазерной сварки с использованием прозрачного компонента.

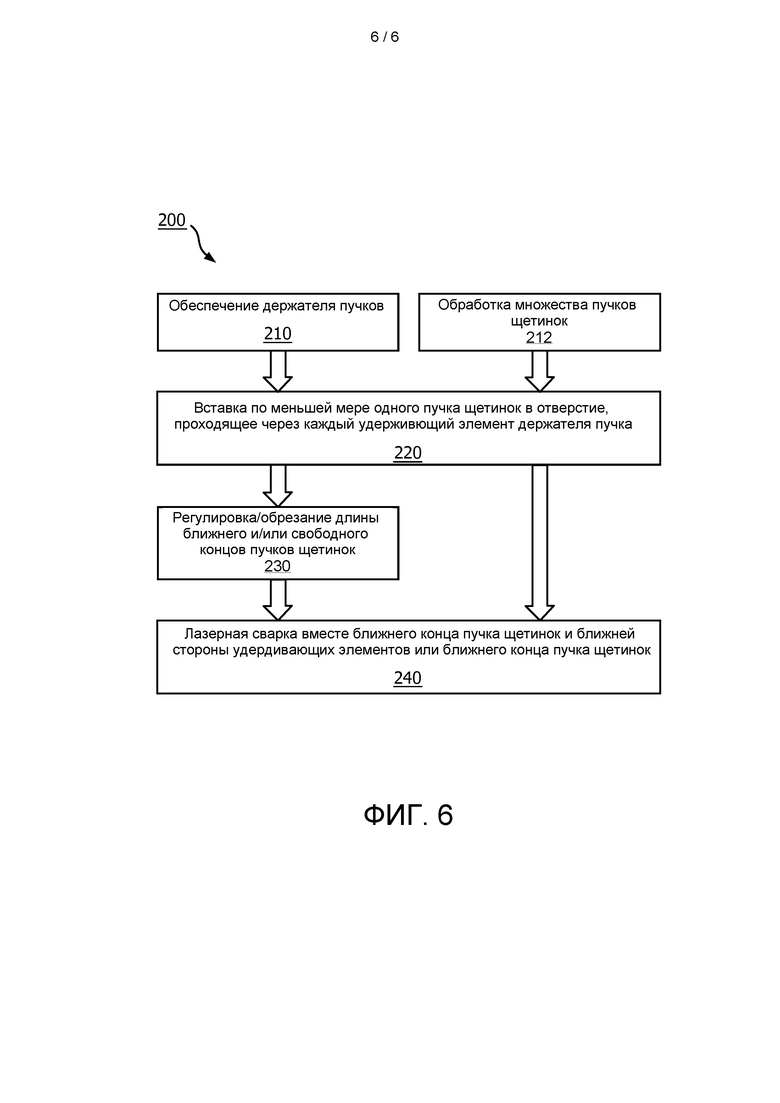

[0023] На ФИГ. 6 показана блок-схема способа изготовления узла головки щетки с пучками щетинок, удерживаемых в удерживающем элементе в соответствии с вариантом реализации настоящего изобретения.

Осуществление изобретения

[0024] Настоящее изобретение описывает различные варианты реализации способа изготовления узла головки щетки, который обеспечивает более равномерный и последовательный способ сплавления вместе ближних концов пучков щетинок или ближнего конца пучков щетинок и ближней стороны удерживающих элементов посредством лазера, обеспечивающего плавление. Более конкретно, заявители настоящего изобретения обнаружили и оценили, что выгодно предложить способ изготовления головки щетки, который реализует улучшенный способ соединения щетинок и удерживающих элементов для увеличения степени удержания щетинок в них, а не просто вставку щетинок в удерживающие элементы. Это достигнуто посредством использования лазера для соединения и сцепления ближней части пучков щетинок или по меньшей мере части ближней стороны удерживающего элемента и ближней части пучков щетинок с образованием части головки с ближними концами или части головки с соединенными ближними концами. При образовании удерживающих элементов и пучков щетинок из одинакового или аналогичного материала, которые будут соединены или сцеплены вместе при сплавлении лазером, это обеспечивает возможность эффективного изготовления головки щетки.

[0025] С учетом вышеизложенного различные варианты реализации и воплощения настоящего изобретения направлены на способ, в котором пучок щетинок вставляют в удерживающий элемент, а ближний конец пучка щетинок или ближний конец пучка щетинок и по меньшей мере часть ближней стороны удерживающего элемента нагревают с использованием лазерной сварки для равномерного и надежного сплавления удерживающего элемента и ближних концов щетинок для сцепления или соединения щетинок в удерживающих элементах, с ними или к ним. Узлы пучков, образованные в результате соединения пучка щетинок и удерживающего элемента, могут затем быть использованы для образования головки щетки, например, посредством охватывания их, по меньшей мере частично, эластомерной матрицей с образованием головки щетки.

[0026] На ФИГ. 1А в одном варианте реализации схематично представлен узел 10 головки щетки. Головка 10 щетки обеспечивает множество сварных узлов 20 пучков, расположенных в матрице 30 на дальнем конце шейки 40. Иными словами, дальняя часть 42 шейки 40, которая может быть названа плоским основанием, может быть по меньшей мере частично расположена в матрице 30 и/или соединена с ней. Матрица 30 может быть образована как одно целое с шейкой 40 в одном варианте реализации, или в другом варианте устройства может присутствовать переформованная матрица, такая как эластомерный материал. Шейка 40 может быть соединена со стержневой частью любой ручной или механической зубной щетки или образовывать ее часть. Например, шейка 40 может быть выполнена с возможностью съемного соединения с исполнительным механизмом или приводным валом (не показан) устройства для ухода за полостью рта с приводом (например, электрической зубной щетки), которые в настоящее время известны или разрабатываются.

[0027] Два примера сварных узлов 20 пучков показаны на ФИГ. 2А и 2В и обозначены как сварные узлы 20А и 20В пучков, соответственно. Следует принимать во внимание, что позиционное обозначение «20» предназначено для общего обозначения любого из сварных узлов пучков, раскрытых в настоящем документе, тогда как узлы 20А и 20В использованы в настоящем документе для облегчения обсуждения в отношении конкретных вариантов реализации. Также следует понимать, что многие компоненты сварных узлов 20 пучков выполнены общими для всех вариантов реализации и, таким образом, обозначены одинаковыми позиционными обозначениями.

[0028] Как показано на ФИГ. 1A-2B, каждый сварной узел 20 пучков содержит пучок 21 щетинок, причем каждый пучок 21 щетинок содержит множество прядей 22 щетинок. Каждый пучок 21 щетинок имеет ближний конец 23 и свободный конец 25. Ближний конец 23 каждого пучка 21 щетинок удерживается в отверстии 51 удерживающего элемента 52 держателя 50 пучка, а свободный конец 25 расположен напротив ближнего конца 23 и образует чистящую поверхность головки 10 щетки в собранном виде. Пучки 21 щетинок могут иметь форму и диаметр, соответствующие размеру и форме отверстий 51 удерживающего элемента в держателе 50 пучков.

[0029] Удерживающие элементы 52 и проходящие через них отверстия 51 могут иметь одинаковый размер, форму и расположение, например круглую, треугольную, квадратную, пятиугольную, шестиугольную, семиугольную, восьмиугольную, девятиугольную, десятиугольную или другую форму, или могут быть отличны друг от друга (например, удерживающий элемент 52 может иметь первую форму, определяющую его внешнюю периферию, тогда как отверстие 51 этого удерживающего элемента 52 имеет вторую форму, определяющую форму пучка 21 щетинок, вставленного в него).

[0030] После вставки пучка 21 щетинок в отверстие 51 удерживающего элемента 52, ближний конец 23 пучков 21 щетинок или, в предпочтительном варианте реализации, ближний конец 23 пучков 21 щетинок и по меньшей мере часть ближней стороны 53 удерживающего элемента 52 соединяют вместе посредством лазерной сварки для образования части 26 головки с соединенными ближними концами. Иными словами, часть 26 головки с соединенными ближними концами может быть образована из расплавленного материала только из щетинок 22 или щетинок 22 вместе с частью удерживающего элемента 52, смежной с щетинками 22, или из комбинации обоих подходов. В предпочтительном варианте реализации настоящего изобретения описанный в настоящем документе процесс лазерной сварки способен эффективно сплавлять и сцеплять пучки 21 щетинок и удерживающие элементы 52 вместе для образования части 26 головки с соединенными ближними концами в качестве уплотнения, которое полностью заполняет отверстие 51 на ближнем конце 23 сварного узла 20 пучков. Как показано на ФИГ. 2А, часть 26 головки с соединенными ближними концами может быть выполненной по существу заподлицо с ближней стороной 53 удерживающего элемента 52 или, как показано на ФИГ. 2B, часть 26 головки с соединенными ближними концами может быть выполнена в форме купола или гриба. Для выполнения лазерной сварки лазер более точно концентрирует энергию сварки, обеспечивая возможность более точного приложения тепла, так что происходит сплавление ближних концов 23 пучков 21 щетинок и ближней стороны 53 удерживающих элементов 52 с образованием по существу однородной части 26 головки с соединенными ближними концами, например, как показано на ФИГ. 2C, что полностью герметизирует отверстие 51 на ближней стороне 53 удерживающего элемента 52.

[0031] Держатели 50 пучков могут быть образованы различными способами, такими как литье, штамповка и т. д. Различные варианты реализации держателей 50 пучков могут быть оценены на ФИГ. 3A-3F. Аналогично позиционному обозначению «20» для сварных узлов 20 пучков, позиционное обозначение «50», используемое в настоящем документе, предназначено для общего обозначения всех вариантов реализации держателей пучков, раскрытых или предполагаемых, в то время как буквенные индексы (например, «А», «B» и т.д.) предназначены для облегчения обсуждения конкретных вариантов реализации, показанных на чертежах.

[0032] Держатель 50А пучка по ФИГ. 3А содержит один удерживающий элемент 52, который удерживает один пучок 21 щетинок (не показан) в проходящем через него отверстии. На ФИГ. 3B и 3C, соответственно, показаны держатель 50B пучков и держатель 50C пучков, каждый из которых содержит несущую пластину 54, содержащую множество соединенных вместе удерживающих элементов 52, имеющих проходящее через них отверстие 51 и, например, расположенных в форме окончательной головки щетки или некоторой ее части. На ФИГ. 3D-3F соответственно показаны держатели 50D, 50E и 50F пучков. Каждый из держателей 50D-50F пучков содержит сеть держателей пучков, которая имеет множество отдельных удерживающих элементов 52, имеющих проходящее через них отверстие 51, соединенных друг с другом посредством ряда прядей или образующих сеть соединений 55. Аналогично держателям 50В и 50С пучков, удерживающие элементы 52 и/или отверстия 51 держателей 50D-50F пучков могут быть размещены по необходимой схеме для пучков 21 при полностью собранной головке щетки или какой-либо ее части.

[0033] Для облегчения образования части 26 головки с соединенными ближними концами, удерживающие элементы 52 держателя пучков 50 и щетинки 22 пучка 21 щетинок в предпочтительном варианте реализации выполнены из одного и того же материала или материалов, имеющих подобный состав. Могут быть использованы пластики, такие как акрилонитрил-бутадиен-стирол (АБС), полиамид (ПА) или нейлон, полипропилен или их разновидности или комбинации этих или других материалов. Особенно полезны комбинации материалов, которые имеют сходный коэффициент плавления для способствования сцеплению посредством плавления и охлаждения при аналогичной температуре и скорости. В одном варианте реализации щетинки 22 выполнены из полиамида, а удерживающие элементы 52 выполнены из смеси полиамид / акрилонитрил-бутадиен-стирол. Следует принимать во внимание, что может присутствовать некоторая изменчивость по сварному шву части 26 головки с соединенными ближними концами, например, на основе характеристик материалов прядей 22 щетинок и/или удерживающих элементов 52, а также параметров лазерного луча, используемого во время сварки. В частности, возможны вариации при изготовлении пучка 21 щетинок и удерживающих элементов 52 из разных материалов, что может вызывать плавление / охлаждение при разных температурах или другие различия ввиду их различного химического состава. Кроме того, сварной шов головки с соединенными ближними концами может быть разным в его разных частях, в частности, в областях вблизи удерживающего элемента 52 по сравнению с областью в центре отверстия 51, проходящего через удерживающий элемент, где существует более высокая концентрация материала щетинок и меньшая концентрация материала удерживающего элемента. Однако такая изменчивость приемлема при достижении необходимого сцепления.

[0034] При лазерной сварке используют по меньшей мере часть ближнего конца 23 щетинок 22, а также смежные части удерживающего элемента 52 при формировании части 26 головки с соединенными ближними концами в виде полностью уплотненного единого элемента. Соответственно, лазерная сварка может работать при некоторых предварительно заданных рабочих характеристиках (например, длина волны лазерного излучения, результирующая температура нагреваемых материалов, частота пульсации или продолжительность непрерывной работы, диаметр луча, скорость, с которой луч выполняет перемещение через ближний конец 23 и т.д.) для плавления соответствующих материалов до предсказуемой глубины и/или с предсказуемым профилем(-ями) глубины по ширине (в поперечном / радиальном направлении) каждого из узлов 20 пучков.

[0035] Для содействия удовлетворительно предсказуемому выполнению части 26 головки с соединенными ближними концами, ближний конец 23 пучков 21 щетинок может быть обрезан до заданной длины перед началом лазерной сварки. Например, как показано на ФИГ. 4A, удерживающий элемент (элементы) 52 может быть помещен в форму 70 во время тафтинга, так что свободный конец 25 пучка щетинок установлен основной пластиной 72. Например, можно использовать форму 70 и основную пластину 72 для установки длины и/или контура свободного конца 25 пучка 21 щетинок (который образует чистящую поверхность головки щетки после окончания ее образования). Режущая пластина 74 с высотой H может быть размещена на форме 70 на ближнем конце 23 пучка 21. Нож или режущий инструмент 76 можно использовать для обрезки длины пучка 21 щетинок посредством удаления лишней части пучка 21 щетинок, выступающей над пластиной 76. Таким образом, как показано на ФИГ. 4B, длина пучка щетинок, простирающаяся от ближней стороны 53 удерживающего элемента 52, будет приблизительно равна высоте H пластины 74 при удаленной пластине 74. В результате, эта заданная длина пучка 21 щетинок может быть использована предсказуемым образом во время лазерной сварки для полного закрытия и уплотнения ближнего конца 23 узлов пучка.

[0036] Операции лазерной сварки могут быть выполнены в одной или более зонах сварки. Зоны сварного шва могут представлять собой первую зону сварного шва, примыкающую к ближней стороне 53 удерживающего элемента 52, в которой только материал удерживающего элемента 52 подвержен расплавлению и преобразованию, то есть не происходит интеграции в него каких-либо прядей 22 щетинок. В боковом или радиальном направлении внутрь первой зоны может быть образована вторая зона, в которой часть удерживающего элемента 52 и прядей 22 щетинок сплавлены и объединены вместе. Может быть образована третья зона, в которой только щетинки 22 сплавлены и объединены вместе, то есть без интеграции какого-либо материала из удерживающего элемента 52.

[0037] При использовании совместимых материалов вторая зона может преимущественно объединять материалы как из удерживающих элементов 52, так и из щетинок 22, и способствовать объединению вместе первой и третьей зон в виде непрерывной, единой, уплотненной структуры, например объединенной части 26 головки с ближними концами. Любая из обсужденных выше зон сварки может быть образована с предварительно выбранными размерами (например, поперечным расстоянием и/или продольной глубиной) и/или с некоторыми предварительно выбранными размерными профилями в соответствующей зоне, например с градиентом в поперечном / радиальном направлении через узел 20 пучков и/или через любую из зон. Ожидается, что третья зона (включая только материал из щетинок 22) во многих вариантах реализации будет самой большой зоной, в зависимости от размера поперечного сечения пучков 21 и толщины удерживающих элементов 52.

[0038] Выбранная величина энергии или разновидности энергий сварки, площадь / объемы, на которые направлена энергия / разновидности энергии, длительность подачи энергии / разновидностей энергии и другие параметры могут претерпевать изменение поперек пучка 21 или носителя 50 пучков и/или поперек конкретного пучка конкретного удерживающего элемента 52 держателя 50 пучков. В отношении любого держателя параметры сварки могут быть выполнены с возможностью обеспечения прочных, полных, уплотненных и обладающих иными необходимыми свойствами сварных швов для каждого элемента держателя пучков. Например, конкретные параметры сварки могут быть отрегулированы для удовлетворения одного или несколько различных факторов, таких как: (a) необходимая форма / размеры сварного шва для установления величины силы удержания пучка, обеспечиваемой сварным швом, и других структурных и эксплуатационных целей, связанных со сварным швом; (б) форма пучка, размерности, размеры и т.д.; (c) форма, размерности, размер и т.д. держателя пучков или удерживающего элемента; (d) выравнивание / ориентация пучка по отношению к его удерживающему элементу (например, определение расстояния(-ий), такого как высота Н, до которого нити выступают от ближнего конца удерживающего элемента); (e) выравнивание / ориентация держателя пучков или удерживающего элемента относительно плоского основания, например, для установки рабочих характеристик пучков после окончательной сборки головки щетки; (f) форма, структура(-ы), тип, материалы и т. д. нити(-ей); и/или (g) форма, структура(-ы), тип, материалы и т.д. несущего / удерживающего элемента. Конфигурация сварки может быть оптимизирована, например, для получения необходимых и надлежащих сварных швов за минимальное или иным образом заданное количество времени или энергии (например, для минимизации или предотвращения горения или другой активности, которая способна изменить природу сварного шва или любого материала).

[0039] Один или несколько выбранных сварных швов могут быть выполнены посредством введения вспомогательного материала в выбранную область сварки. В качестве примера, вспомогательный материал может быть введен на ближнем конце выбранных или всех нитей, так что при сварке обеспечен сварной шов, который объединяет щетинки 22 со вспомогательным материалом и удерживающим элементом 52 в местах, достаточно близких к удерживающему элементу 52. Введение выбранного материала может быть выполнено посредством нанесения вспомогательного материала, например, в виде нити, порошка, жидкости и т.д. на область сварки, в виде выбранной массы или объема во время сварки. Вспомогательный материал может представлять собой такой же или подобный материал, что и нити 22 щетинок или удерживающий элемент 52, некоторая их комбинация или не представлять ни одну из них.

[0040] Например, как показано на ФИГ. 5, в одном варианте реализации одна или более пластин, крышек, обшивок, покрытий или других твердотельных объемов, содержащих определенное количество вспомогательного материала, могут быть нанесены на, над или рядом с выбранной областью (областями) для сварки. Например, в случае пластины ее выбранная область может предусматривать ее выход за пределы периметра пучка (например, в поперечном или радиальном направлении) для перекрытия части 26 головки с соединенными ближними концами. Таким образом, после сварки пластина образует крышку 27, как показано на ФИГ. 5, которая покрывает всю или практически всю часть 26 головки с соединенными ближними концами удерживающего элемента 52 и пучка 21 после сварки. Посредством этого или другого способа введения вспомогательного материала в предполагаемую область сварки может быть улучшено, например, обеспечиваемое сваркой уплотнение, например, для предотвращения или затруднения проникновения других материалов между щетинками 22 и/или удерживающим элементом 52 во время последующего переформования или других процессов сборки.

[0041] В одном варианте реализации процесс лазерной сварки выполнен с использованием пластины или материала, проницаемого для луча лазера. В этом способе сварки с пропусканием луч лазер способен проходить через пластину для выполнения сварки пучка и удерживающего элемента и выделения при этом тепловой энергии, достаточной для соединения пластины с удерживающим элементом 52 и/или пучком 21. Пластина может быть размещена над частью 26 головки с соединенными ближними концами посредством приложенного зажимного давления. Например, как показано на ФИГ. 5, крышка 27 может быть выполнена из материала, проницаемого для луча 28 от лазерного устройства, так что луч 28 проходит через крышку 27 и сплавляет вместе пучок 21 щетинок и/или удерживающий элемент 52 на внешней поверхности 29 части 26 головки с соединенными ближними концами. Тепло, вырабатываемое на внешней поверхности 29, может быть также достаточным для сцепления крышки 27 с пучком 21 щетинок и/или удерживающим элементом 52, что, тем самым, уплотняет и/или образует часть 26 головки с соединенными ближними концами.

[0042] Как показано на ФИГ. 6, в одном варианте реализации имеет место способ 200 изготовления сварных узлов 20 пучков согласно вариантам реализации и воплощения, описанным или иным образом, предусмотренным в настоящем документе. На этапе 210 способа 200 предусмотрен держатель 50 пучков, содержащий один или несколько удерживающих элементов 52. На этапе 212 способа предусмотрено множество пучков 21 щетинок, каждый из которых содержит множество прядей 22 щетинок.

[0043] На этапе 220 способа 200 по меньшей мере один из пучков щетинок вставляют в отверстие 51 каждого из удерживающих элементов держателя пучков. На необязательном этапе 230 длина, контур или конфигурация ближнего конца 23 или свободного конца 25 пучков щетинок могут быть обрезаны или иным образом отрегулированы (например, как обсуждено со ссылкой на ФИГ. 4A-4B).

[0044] На этапе 240 лазер используют для сварки вместе ближнего конца 23 пучка 21 щетинок или ближнего конца пучка щетинок и по меньшей мере части ближней стороны 53 удерживающего элемента 52. После охлаждения или отверждения иным способом, лазерная сварка создает часть 26 головки с соединенными ближними концами. Этап 240 может включать добавление вспомогательного материала (например, крышки 27) для содействия в создании или уплотнении сварного шва.

[0045] После образования и остывания части головки с ближними концами сварного узла пучков этот сварной узел пучка может быть подвергнут дальнейшей обработке, либо сразу после этого, либо в другом месте и в другое время. Например, в одном варианте реализации сварные узлы пучков расположены относительно участка 42 плоского основания шейки 40 головки щетки и подвергнуты переформованию вместе с шейкой посредством матрицы 30 для образования законченной головки 10 щетки.

[0046] Следует понимать, что все определения, как они определены и использованы в настоящем документе, контролируемы определениями словаря, определениями в документах, включенных посредством ссылки, и/или обычными значениями определенных терминов.

[0047] Указания на единственное число, используемые в настоящем документе в описании и в формуле изобретения, следует, если явно не указано иное, понимать как означающие «по меньшей мере, один».

[0048] Выражение «и/или», используемое в настоящем документе в описании и в формуле изобретения, должен быть понят, как означающий «один или оба» из элементов, соединенных таким образом, то есть элементов, которые конъюнктивно присутствуют в некоторых случаях и дизъюнктивно присутствует в других случаях. Несколько элементов, перечисленных посредством термина «и/или», должны быть истолкованы одинаково, то есть «один или более» элементов, соединенных таким образом. При необходимости могут присутствовать другие элементы, отличные от элементов, специально обозначенных посредством термина «и/или», независимо от того, связаны они или не связаны с теми элементами, которые конкретно определены.

[0049] Используемый в настоящем документе в описании и формуле изобретения термин «или» следует понимать как имеющий то же значение, что и термин «и/или», как определено выше. Например, при разделении элементов в списке термины «или» или «и/или» должны быть интерпретированы как включающие, то есть описывающие включение по меньшей мере одного элемента, но также включение более чем одного элемента из числа или списка элементов, и, при необходимости, включение дополнительных неперечисленных элементов. Только те термины, что четко обозначены как противоположные, такие как «только один из» или «точно один из» или, при использовании в формуле изобретения, «состоящий из» будут относиться к включению ровно одного элемента из числа или списка элементов. В целом, используемый в настоящем документе термин «или» должен быть истолкован только как указывающий на исключающие альтернативы (то есть «один или другой, но не оба»), когда ему предшествуют термины исключительности, такие как «либо», «один из», «только один из» или «ровно один из».

[0050] Используемое в настоящем документе в описании и формуле изобретения выражение «по меньшей мере, один» в отношении списка из одного или более элементов следует понимать как означающий по меньшей мере один элемент, выбранный из любого одного или более элементов из списка элементов, но не обязательно включающий по меньшей мере один из всех без исключения элементов, специально указанных в списке элементов, и не исключающий любые комбинации элементов из списка элементов. Это определение также допускает, что при желании могут присутствовать элементы, отличные от элементов, конкретно определенных в списке элементов, к которым относится выражение «по меньшей мере, один», независимо от того, связаны они или не связаны с теми элементами, которые конкретно определены.

[0051] Следует также понимать, что, если явно не указано иное, в любых способах, заявленных в настоящем документе, которые включают в себя более одного этапа или действия, порядок этапов или действий способа не обязательно ограничен порядком, в котором изложены этапы или действия способа.

[0052] В формуле изобретения, а также в приведенном выше описании все переходные выражения, такие как «содержащий», «включающий», «несущий», «имеющий», «охватывающий», «относящийся», «удерживающий», «составленный из» и т.п., следует понимать как неисчерпывающие, то есть означающие «включающий, но не ограниченный ими». Только переходные выражения «состоящий из» и «состоящий по существу из» должны считаться закрытыми или полузакрытыми переходными выражениями, соответственно.

[0053] Хотя несколько вариантов реализации настоящего изобретения были описаны и проиллюстрированы в настоящем документе, специалисты в данной области техники способны легко предвидеть множество других средств и/или структур для выполнения функции и/или получения результатов и/или одного или более из описанных в настоящем документе преимуществ, причем каждое из таких изменений и/или модификаций можно полагать находящимся в пределах объема вариантов реализации изобретения, описанных в настоящем документе. В целом, специалисты в данной области техники легко поймут, что все параметры, размеры, материалы и конфигурации, описанные в настоящем документе, предназначены лишь для примера и что фактические параметры, размеры, материалы и/или конфигурации будут зависеть от конкретного применения или применений, для которого используют настоящее изобретение. Специалисты в данной области техники распознают или смогут установить, используя не более чем обычные эксперименты, множество эквивалентов конкретных вариантов реализации изобретения, описанных в настоящем документе. Следовательно, следует понимать, что вышеизложенные варианты реализации представлены только в качестве примера и что в пределах объема прилагаемой формулы изобретения и ее эквивалентов варианты реализации изобретения могут быть реализованы на практике иначе, чем конкретно описано и заявлено. Варианты реализации настоящего изобретения в соответствии с настоящим изобретением направлены на каждую отдельную особенность, систему, изделие, материал, набор и/или способ, описанные в настоящем документе. Кроме того, любая комбинация двух или более таких признаков, систем, изделий, материалов, комплектов и/или способов, если такие признаки, системы, изделия, материалы, комплекты и/или способы не являются взаимно несовместимыми, включена в объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ЩЕТКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2787861C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ЩЕТКИ С ИСПОЛЬЗОВАНИЕМ ФОРМОВАННОГО ДЕРЖАТЕЛЯ ПУЧКОВ И ОПОРНОЙ ПЛАСТИНЫ, А ТАКЖЕ ГОЛОВКА ЩЕТКИ | 2018 |

|

RU2770726C2 |

| ШТАМПОВАННЫЕ ГОЛОВКИ ЩЕТКИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ЩЕТКИ ШТАМПОВАНИЕМ | 2018 |

|

RU2783791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ЩЕТКИ | 2018 |

|

RU2786984C2 |

| Головка электрической зубной щётки | 2021 |

|

RU2840186C1 |

| КОНСТРУКЦИИ ГОЛОВКИ ЗУБНОЙ ЩЕТКИ | 2016 |

|

RU2721512C2 |

| УЗЕЛ ГОЛОВКИ ЩЕТКИ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2781101C2 |

| УЗЕЛ ЧИСТЯЩЕЙ ГОЛОВКИ ЩЕТКИ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2711868C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА | 2014 |

|

RU2666095C1 |

| БЛОК ГОЛОВКИ ЩЕТКИ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2717582C2 |

Группа изобретений относится к способу изготовления сварного узла пучков для головки щетки и к головке щетки. Способ изготовления сварного узла пучков для головки щетки включает: вставку по меньшей мере одного пучка щетинок в отверстие в удерживающем элементе, формирование крышки, покрывающей часть головки с соединенными ближними концами удерживающего элемента и пучка, при этом крышка выполнена из материала, проницаемого для лазерной сварки, и лазерную сварку ближнего конца пучка щетинок и ближней стороны удерживающего элемента для по меньшей мере частичного сплавления вместе пучка щетинок и по меньшей мере части ближней стороны удерживающего элемента для создания части головки с соединенными ближними концами, которая удерживает сварной узел пучков вместе. Технический результат заключается в равномерном сплавлении и улучшении сцепления щетинок и удерживающих элементов. 2 н. и 12 з.п. ф-лы, 6 ил.

1. Способ (200) изготовления сварного узла (20) пучков для головки (10) щетки, включающий:

вставку (220) по меньшей мере одного пучка (21) щетинок в отверстие (51) в удерживающем элементе (52),

формирование крышки (27), покрывающей часть головки с соединенными ближними концами удерживающего элемента (52) и пучка (21), при этом крышка (27) выполнена из материала, проницаемого для лазерной сварки, и

лазерную сварку (240) ближнего конца (23) пучка щетинок и ближней стороны (53) удерживающего элемента для по меньшей мере частичного сплавления вместе пучка щетинок и по меньшей мере части ближней стороны удерживающего элемента для создания части (26) головки с соединенными ближними концами, которая удерживает сварной узел пучков вместе.

2. Способ по п. 1, в котором держатель (50) для пучков содержит множество удерживающих элементов.

3. Способ по п. 2, в котором держатель пучков содержит множество образующих сеть соединений (55), соединяющих вместе множество удерживающих элементов.

4. Способ по п. 3, в котором образующие сеть соединения размещают удерживающие элементы и пучки щетинок, содержащиеся в них, по общей схеме, которая определяет окончательную компоновку головки щетки при ее полной сборке.

5. Способ по п. 2, в котором держатель пучков содержит несущую пластину (54), которая содержит множество удерживающих элементов.

6. Способ по п. 2, в котором каждый из удерживающих элементов и пучков (21) щетинок выполнены из одного и того же материала или аналогичного материала, имеющего одинаковую температуру плавления.

7. Способ по п. 2, в котором удерживающие элементы и пучки (21) щетинок выполнены из материалов, имеющих различную температуру плавления.

8. Способ по п. 1, дополнительно включающий регулировку длины, формы или контура пучка щетинок на ближнем конце, свободного конца напротив ближнего конца или обоих концов перед лазерной сваркой.

9. Способ по п. 1, дополнительно включающий расположение одного или более сварных узлов пучков относительно шейки (40) головки щетки и переформование матрицы (30) для соединения вместе шейки и по меньшей мере части сварного пучка.

10. Головка (10) щетки, содержащая:

шейку (40), имеющую плоское основание (42);

множество пучков (21) щетинок, каждый из которых содержит множество прядей (22) щетинок и имеет свободный конец (25) и ближний конец (23);

держатель (50) пучков, имеющий множество удерживающих элементов (52), каждый из которых имеет сквозное отверстие (51), выполненное с возможностью приема ближнего конца (23) соответствующего по меньшей мере одного из пучков щетинок;

множество частей (26) головки с соединенными ближними концами, образованных из ближнего конца каждого пучка щетинок и по меньшей мере части ближней стороны (53) каждого соответствующего удерживающего элемента, сплавленных вместе и равномерно уплотненных посредством лазерной сварки;

крышку (27), покрывающую часть головки с соединенными ближними концами удерживающего элемента (52) и пучка (21), при этом крышка (27) выполнена из материала, проницаемого для лазерной сварки, и

матрицу (30), связанную по меньшей мере с частью плоского основания, с множеством удерживающих элементов держателя пучков и частями головки с соединенными ближними концами и по меньшей мере частично инкапсулирующую их.

11. Головка щетки по п. 10, в которой множество удерживающих элементов в держателе пучков соединены множеством образующих сеть соединений (55).

12. Головка щетки по п. 10, в которой множество удерживающих элементов обеспечено посредством одной несущей пластины (54).

13. Головка щетки по п. 10, в которой удерживающие элементы и пучки щетинок выполнены из одного и того же материала или аналогичного материала, имеющего одинаковую температуру плавления.

14. Головка щетки по п. 10, в которой удерживающие элементы и пучки щетинок выполнены из разных материалов, имеющих различную температуру плавления.

| Токарный резец | 1924 |

|

SU2016A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТИННЫХ ИЗДЕЛИЙ, В ЧАСТНОСТИ ЩЕТОК | 1997 |

|

RU2166271C2 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| US 4637660 A1, 20.01.1987. | |||

Авторы

Даты

2022-03-30—Публикация

2018-06-20—Подача