Область техники

[0001] Настоящее изобретение в целом относится к способам изготовления узла головки щетки с пучками щетинок без анкеров, поверх которых отлита эластомерная матрица.

Уровень техники

[0002] Головки как ручных, так и механических зубных щеток содержат щетинки, используемые для чистки зубов, языка и щек. В некоторых зубных щетках щетинки прикреплены скобами или закреплены анкерами в шейке головки щетки. В других зубных щетках щетинки закреплены в головке без скоб способами, обычно известными как «тафтинг без анкеров (anchor free tufting, AFT)».

[0003] Существует несколько способов изготовления головок щеток посредством тафтинга без анкеров. В одном способе группы или пучки отдельных щетинок расплавляют или сплавляют вместе на одном конце, а затем поверх пучков щетинок отливают материал, который затем затвердевает с образованием головки щетки. В одном способе предварительно отформованный держатель используют для удержания пучков щетинок на месте, затем пучки щетинок расплавляют или сплавляют вместе на одном конце, а затем держатель и расплавленные концы пучков щетинок формуют поверх с шейкой щетки. В других способах пучки щетинок, которые расплавлены на одном конце, вставляют в отверстия на шейке щетки, и либо материал шейки нагревают для усадки вокруг пучков щетинок, либо поверх шейки щетки со вставленными пучками щетинок отливают другой материал. Однако в каждом из этих существующих способов изготовления существуют ограничения и трудности, так что способы изготовления медленны, включают несколько этапов и используют несколько типов оборудования или имеют превышающие допустимые уровни отказов, что приводит к расшатыванию щетинок или пучков щетинок, которые могут выпадать из головки щетки во время использования.

[0004] Таким образом, в данной области техники существует необходимость в способах и устройствах для более эффективного изготовления головок щеток способом «тафтинг без анкеров».

[0004a] В WO 2016/181291 описана головка щетки, содержащая множество пучков щетинок и множество удерживающих колец, каждое из которых выполнено с возможностью приема ближнего конца по меньшей мере одного из пучков щетинок. По меньшей мере одно из удерживающих колец содержит поперечный выступ, проходящий от его стенки.

Раскрытие сущности изобретения

[0005] Настоящее изобретение направлено на патентоспособные способы изготовления головки щетки с закрепленными пучками щетинок. Различные описанные в настоящем документе варианты реализации и воплощения направлены на способы изготовления, в которых в полосе или рулоне материала подложки выштампованы проходящие через них отверстия. При необходимости материал подложки может быть дополнительно проштампован и разделен на отдельные элементы держателей, пластины держателей, содержащие множество элементов держателей, и/или сеть держателей пучков, содержащую множество элементов держателей, соединенных между собой элементами сети или прядями материала.

[0006] После образования элементов держателей (например, по отдельности или в виде части пластины держателей или сети держателей) элементы держателей могут быть подвергнуты дальнейшей обработке, включая вставку пучков щетинок в отверстия, скрепление щетинок и элементов держателей вместе и/или отлитие поверх материала матрицы. Каждый последующий этап может быть выполнен сразу после предыдущего этапа или позже. Это позволяет различными этапам или стадиям процесса изготовления быть выполненными в разное время или в разных местах.

[0007] После вставки пучков щетинок в отверстия в материале подложки (или в элементе держателя, если он уже образован из материала подложки) при необходимости один или оба конца пучков щетинок могут быть обрезаны или отрегулированы для достижения необходимого контура, который станет щеточной поверхностью головки щетки и/или для достижения равномерной длины ближнего конца пучков щетинок.

[0008] Ближние концы пучков щетинок или, в некоторых компоновках, ближние концы пучков щетинок и по меньшей мере часть ближней стороны материала подложки (или элемента держателя, если он уже образован из материала подложки) объединяют вместе посредством процесса скрепления, такого как расплавление, химическая адгезия или лазерное плавление с образованием части головки с объединенными ближними концами. Например, скрепление может включать процесс расплавления с использованием, например, лазера или источника тепла, посредством которого пряди щетинок и по меньшей мере часть элемента держателя закреплены друг с другом с образованием узлов объединенных пучков. При необходимости после охлаждения или затвердевания в процессе скрепления, если это не было сделано ранее, элементы держателей (с объединенными посредством скрепления щетинками) могут быть отштампованы или разрезаны на отдельные узлы объединенных пучков или множество узлов объединенных пучков, соединенных посредством пластины держателей или сети держателей, как описано выше. После штампования узлов объединенных пучков (например, по отдельности или в качестве части соединенной пластины держателей или сети держателей) поверх части плоского основания шейки головки щетки и узлов объединенных пучков может быть отлит материал матрицы, такой как эластомерный материал, с образованием, в результате, готовой головки щетки. Различные описанные в настоящем документе варианты реализации и воплощения обеспечивают экономически эффективное и действенное производство головок щеток с пучками щетинок, закрепленными в элементах держателя, образованных, по меньшей мере частично, штамповкой из рулона или полосы материала, что дает существенное улучшение.

[0009] В целом, согласно одному аспекту настоящего изобретения, предложен способ изготовления головки щетки. Способ включает этапы штамповки множества отверстий в материале подложки; вставки пучка щетинок в каждое из отверстий в материале подложки; скрепления ближнего конца каждого пучка щетинок с ближней стороной материала подложки для создания части головки с объединенными ближними концами; удаления излишних частей материала подложки с образованием множества элементов держателей вокруг отверстий в материале подложки, причем элементы держателей образуют множество узлов объединенных пучков, которые содержат части головки с ближними концами при их скреплении с пучками щетинок; расположения плоского основания шейки относительно узлов объединенных пучков и литья под давлением материала матрицы вокруг плоского основания и узлов объединенных пучков таким образом, что материал матрицы по меньшей мере частично охватывает плоское основание и элементы держателей узлов объединенных пучков.

[0010] В одном варианте реализации способ также включает получение материала подложки из рулона, полосы или комбинации, содержащей по меньшей мере одно из вышеуказанного. В одном варианте реализации множество отверстий (62), вырезанных или выштампованных в материале подложки, могут иметь различные формы, размеры или то и другое.

[0011] В одном варианте реализации этап скрепления включает подачу тепла для сплавления вместе пучков щетинок и материала подложки или элементов держателей, если они уже образованы из материала подложки. В одном варианте реализации пучки щетинок и материал подложки выполнены из одинакового или подобного материала, имеющего одинаковую или сходную температуру плавления. В других компоновках этап скрепления может быть выполнен посредством любого подходящего процесса, такого как сварка (ультразвуковая, лазерная и т.д.), плавление, использование клеящих материалов, химическое плавление и т.д.

[0012] В одном варианте реализации способ также включает регулировку ближнего конца пучков щетинок, свободного конца пучков щетинок напротив ближнего конца или обоих концов. В одном варианте реализации удаление выполняют перед скреплением. В одном варианте реализации удаление выполняют после скрепления. В одном варианте реализации удаление включает образование сети держателей пучков или пластины держателей пучков, которая содержит множество соединенных вместе элементов держателей.

[0013] В одном варианте реализации сеть держателей пучков содержит множество узлов объединенных пучков, соединенных вместе после скрепления элементов держателей с пучками щетинок.

[0014] В целом согласно другому аспекту настоящего изобретения предложен узел головки щетки. Узел головки щетки включает множество узлов объединенных пучков, каждый из которых включает пучок щетинок, содержащий множество прядей щетинок и имеющий свободный конец и ближний конец; элемент держателя, имеющий проходящее через него отверстие, выполненное с возможностью приема пучка щетинок; и часть головки с объединенными ближними концами, образованную скреплением ближнего конца пучков щетинок с элементом держателя; причем элементы держателей для каждого из множества узлов объединенных пучков были получены штамповкой из полосы материала подложки; шейку с плоским основанием и материал матрицы, по меньшей мере частично охватывающий плоское основание и элементы держателей узлов объединенных пучков.

[0015] В одном варианте реализации материал подложки и пучки щетинок состоят из одинакового или подобного материала. В одном варианте реализации часть головки с объединенными ближними концами образована пучками щетинок, расплавленными вместе с элементами держателя. В одном варианте реализации множество узлов объединенных пучков соединены между собой в сети держателей пучков или в пластине держателей пучков. В одном варианте реализации материал матрицы представляет собой эластомерный материал.

[0016] Следует принимать во внимание, что все комбинации вышеупомянутых концепций и дополнительных концепций, обсуждаемых более подробно ниже (при условии, что такие концепции не являются взаимно несовместимыми), рассматриваются как часть предмета изобретения, раскрытого в настоящем документе. В частности, все комбинации заявленного предмета изобретения, приведенные в конце этого раскрытия, рассматриваются как часть предмета изобретения, раскрытого в настоящем документе.

[0017] Эти и другие аспекты настоящего изобретения будут очевидны из описанных ниже вариантов реализации и объяснены со ссылкой на них.

Краткое описание чертежей

[0018] На чертежах одинаковые позиционные обозначения обычно относятся к одним и тем же частям на разных видах. Кроме того, чертежи не обязательно выполнены в масштабе, а вместо этого, как правило, сделан упор на иллюстрацию принципов изобретения.

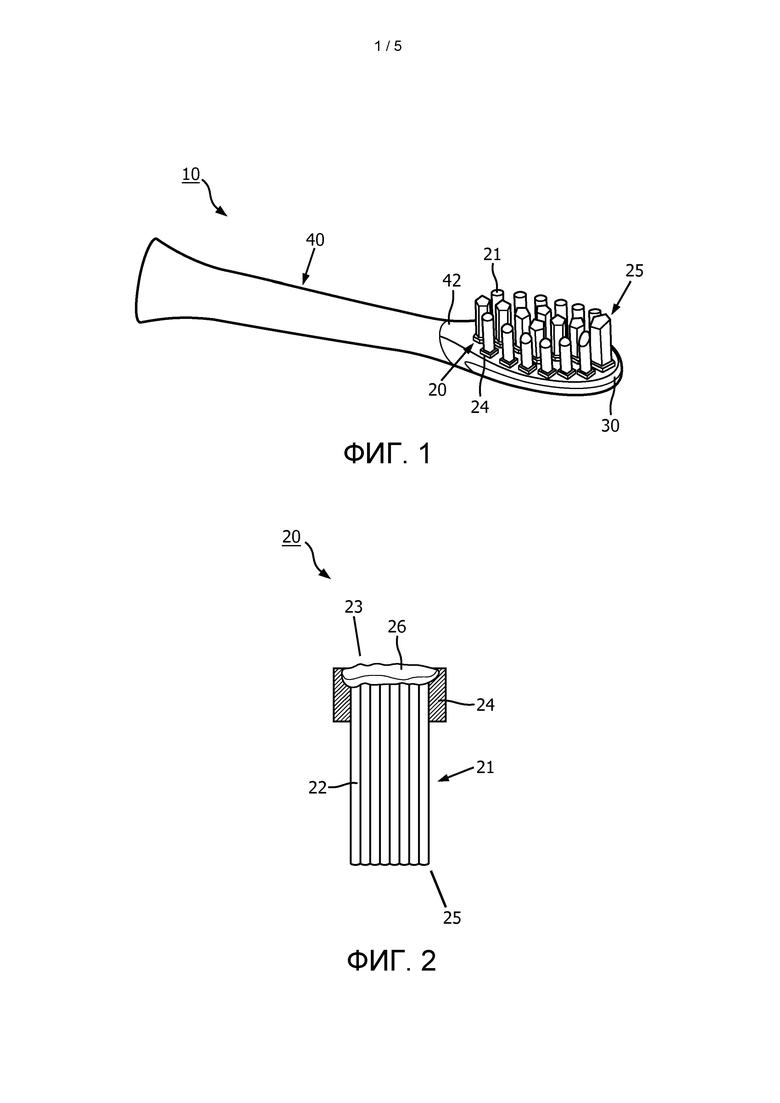

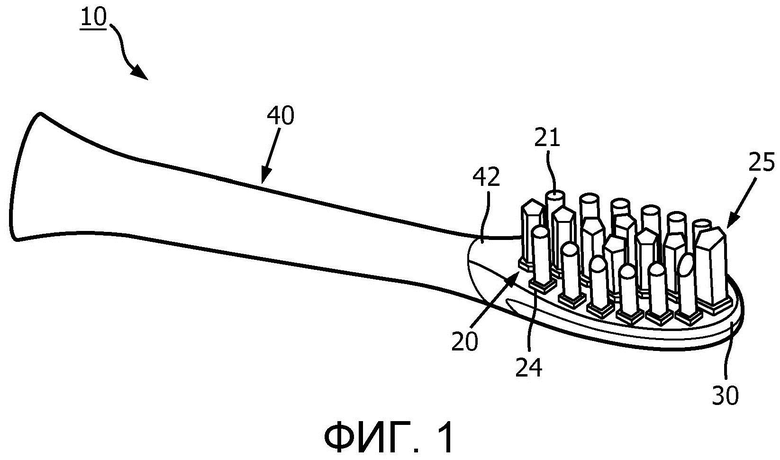

[0019] На ФИГ. 1 показан вид в перспективе сбоку узла головки щетки в соответствии с вариантом реализации настоящего изобретения.

[0020] На ФИГ. 2 показан вид сбоку в разрезе узла 20 объединенного пучка в соответствии с одним вариантом реализации, раскрытым в настоящем документе.

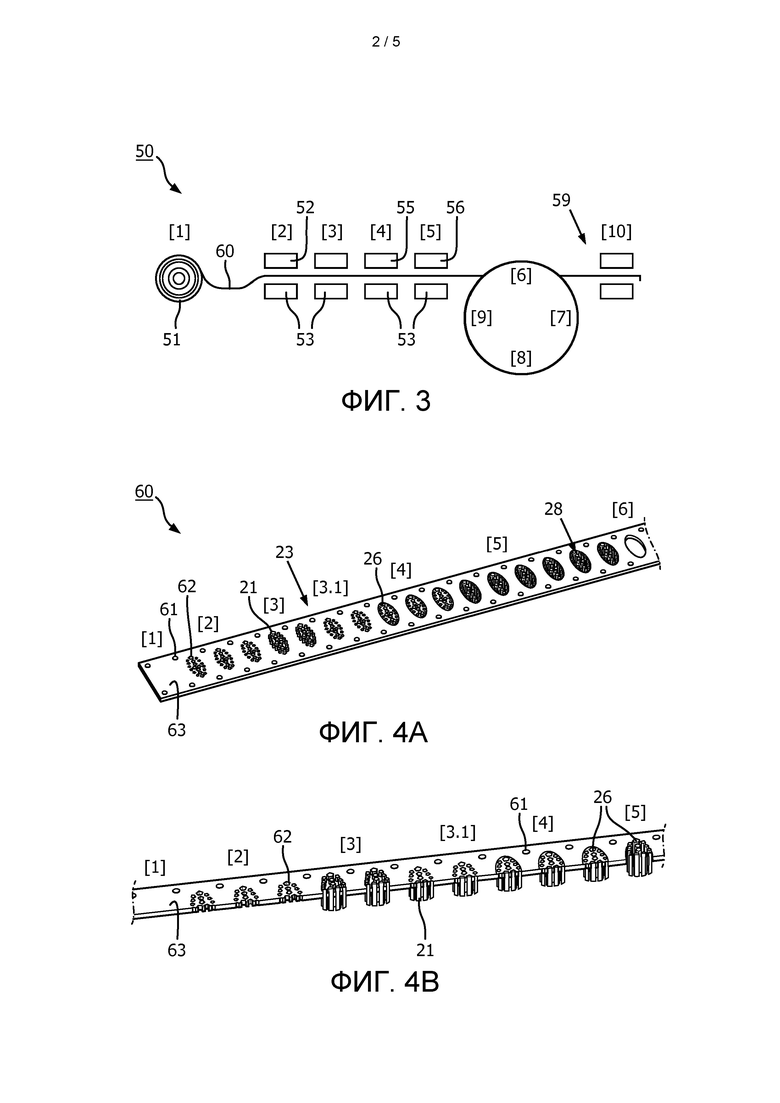

[0021] На ФИГ. 3 схематически показана производственная линия для изготовления головки щетки согласно одному варианту реализации, раскрытому в настоящем документе.

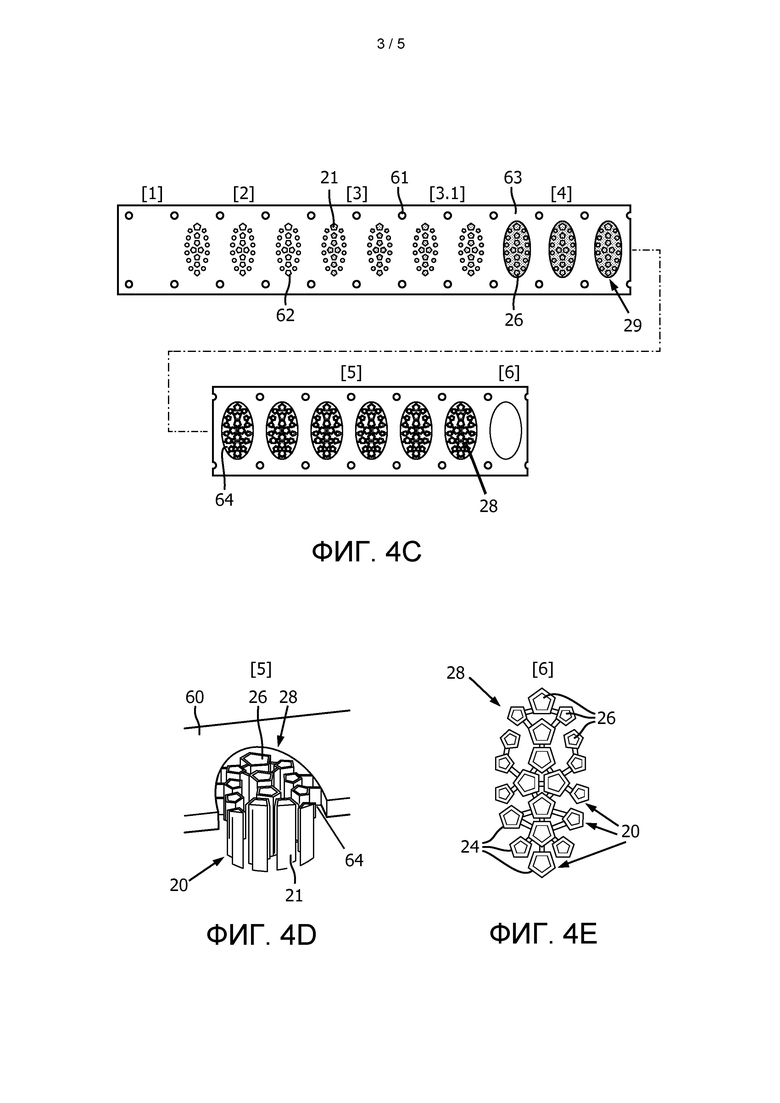

[0022] На ФИГ. 4А-4F показана полоса материала подожки и результирующие компоненты на различных стадиях производства в соответствии с раскрытыми в настоящем документе вариантами реализации.

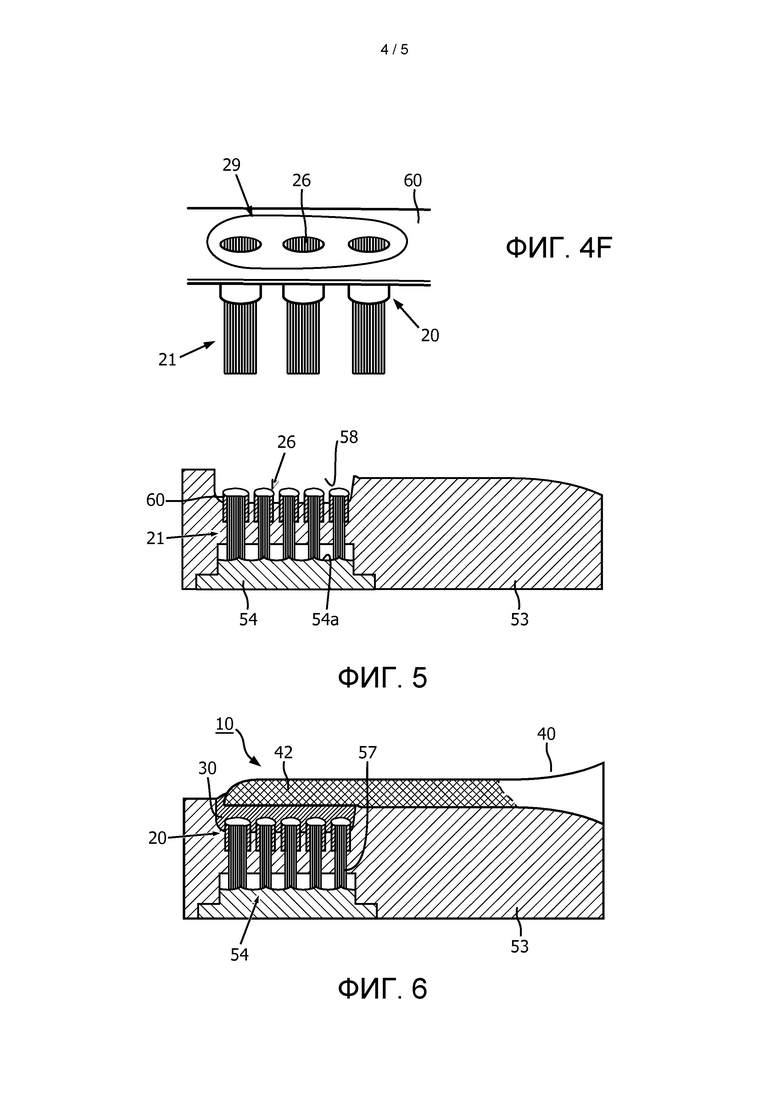

[0023] На ФИГ. 5 показан вид сбоку в разрезе, показывающий свободный конец пучков щетинок, регулируемых в основной пластине посредством контурной пластины в соответствии с одним этапом изготовления, раскрытым в настоящем документе.

[0024] На ФИГ. 6 показан вид сбоку в разрезе, показывающий материал матрицы, отлитый поверх на шейку и множество узлов объединенных пучков с образованием головки щетки согласно одному варианту реализации, раскрытому в настоящем документе.

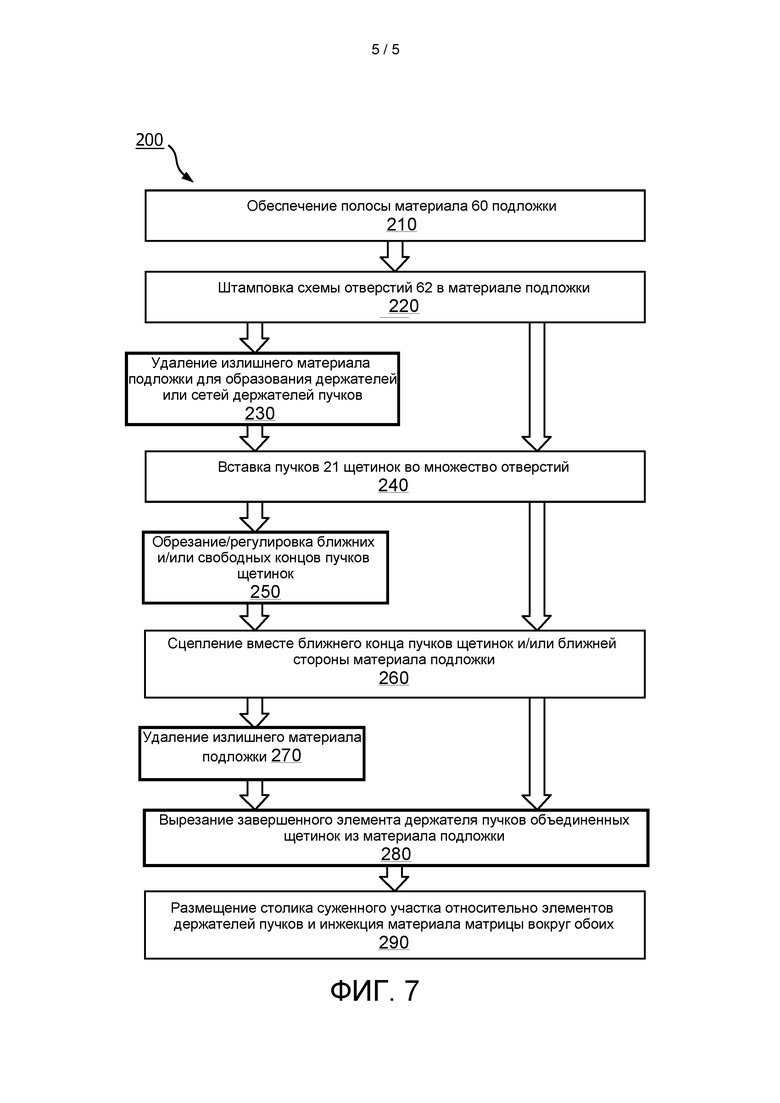

[0025] На ФИГ. 7 показана структурная схема способа изготовления узла головки щетки в соответствии с одним вариантом реализации.

Осуществление изобретения

[0026] Настоящее изобретение описывает различные варианты реализации способа изготовления узла щетки с пучками щетинок, удерживаемых посредством способа «тафтинг без анкеров» в элементах держателей, полученных штампованием из рулона или полосы материала, которые затем вместе с частью шейки головки щетки объединены в материале матрицы, таком как эластомерный материал. Конкретнее, заявители настоящего изобретения обнаружили и оценили, что выгодно предложить штамповать отверстия в полосе или рулоне подложки, вставлять пучки щетинок в отверстия и скреплять ближний конец пучков щетинок по меньшей мере с частью материала подложки с образованием части головки с объединенными ближними концами. После удаления излишнего материала и скрепления пучка щетинок с материалом подложки (или элементом держателя) образуют узел объединенного пучка. Узлы объединенных пучков могут быть сформованы вместе с шейкой и материалом матрицы для образования головки щетки. Такое образование и вырезание элементов держателей из общей полосы или рулона материала подложки обеспечивает возможность эффективного и экономичного изготовления головок щеток.

[0027] Обратимся к ФИГ. 1, на которой схематически представлен вид узла 10 головки щетки, согласно одному варианту реализации настоящего изобретения. Более конкретно, узел 10 головки щетки может содержать, без ограничения, множество узлов 20 объединенных пучков, расположенных, по меньшей мере частично, в материале 30 матрицы на дальнем конце шейки 40, который может быть назван плоским основанием 42. Плоское основание 42 может представлять собой в целом плоскую часть (или содержать такую часть), которая обеспечивает твердую, жесткую или иным образом усиленную подложку, которая во время использования ориентирована с щетинками узлов 20 объединенных пучков для поддержки щетинок узла 10 головки щетки. Шейку 40 может быть соединен с валом любой ручной или механической зубной щетки или образовать часть этого вала. Например, шейка 40 может быть выполнена с возможностью съемного соединения с исполнительным механизмом или приводным валом (не показан) механического устройства для ухода за полостью рта (например, электронной зубной щетки), в настоящее время известного или разрабатываемого.

[0028] Как показано в разрезе по ФИГ. 2, каждый из узлов 20 объединенных пучков содержит пучок 21 щетинок. Каждый из пучков 21 щетинок содержит множество отдельных нитей или прядей 22 щетинок. Каждый пучок 21 щетинок имеет ближний конец 23, который закреплен на (или с ним, или к нему) элементе 24 держателя, и свободный конец 25, противоположный ближнему концу 23. Свободный конец образует чистящую поверхность, используемую для очистки поверхности зубов в готовом узле 10 головки щетки. Как более подробно обсуждено ниже, пучки 21 щетинок расположены в отверстиях в элементах 24 держателей. Пряди 22 могут быть расположены в пучках 21 в любой форме, определяемой отверстиями элементов 24 держателей, такими как круглые, треугольные, квадратные, пятиугольные, шестиугольные, семиугольные, восьмиугольные, девятиугольные, десятиугольные отверстия или отверстия другой формы.

[0029] Пряди 22 щетинок могут быть изготовлены из такого материала, как пластики, в частности акрилонитрил-бутадиен-стирол, нейлоны, такие как полиамидный нейлон, термопластичные полимеры, такие как полипропилен, или из аналогичного материала, или из вариантов или комбинаций этих материалов. Элемент 24 держателя и пряди 22 щетинок могут быть изготовлены из одних и тех же или совместимых материалов для достижения достаточного скрепления с образованием замкнутого уплотненного блока, например, во время процессов скрепления, таких как сварка, сплавление, химическое взаимодействие, расплавление и т.д. Например, материал прядей 22 щетинок и в некоторых компоновках элементы 24 держателей можно выбирать таким образом, что они будут расплавлены и сплавлены вместе при определенном коэффициенте плавления. Однако могут быть использованы разнородные материалы при возможности достижения достаточного скрепления между материалами другим способом, таким как клеящий материал или химическое взаимодействие. Например, при выполнении прядей 22 щетинок и выбранных элементов 24 держателей из разнородных материалов, которые не будут (или не будут в достаточной степени) расплавлены или сплавлены вместе, пряди 22 могут быть прикреплены к соответствующему элементу 24 держателя посредством клеящего материала или другого материала или в процессе, отличном от расплавления или сплавления при нагревании. Чтобы показать это, пряди 22 щетинок могут быть скреплены вместе посредством клеящего материала или другого материала, или один или более процессов (отличных от нагрева) могут быть применены для скрепления элемента 24 держателя и прядей 22 щетинок. В качестве еще одного иллюстративного примера, пряди 22 щетинок и элемент 24 держателя могут быть скреплены в целом посредством клеящего материала или другого материала или одного или более других процессов (отличных от нагрева), которые скрепляют элемент 24 пряди 22.

[0030] Ближние концы 23 пучков 21 щетинок (и по меньшей мере часть элементов 24 держателей при их изготовлении из совместимых материалов) скреплены для образования части 26 головки с объединенными ближними концами, что закрепляет пучки 21 щетинок в отверстиях посредством элементов 24 держателей с образованием, тем самым, узла 20 объединенного пучка. По меньшей мере часть 26 головки с объединенными ближними концами узла 20 объединенного пучка и часть шейки 40 (например, плоское основание 42) могут быть отформованы вместе внутри материала 30 матрицы с образованием узла 10 головки щетки. Согласно варианту реализации материал 30 матрицы изготовлен из одного или более разновидностей гибкого термопластичного эластомера или силиконовой резины. Шейка 40 может быть выполнена из материала с более высоким значением модуля упругости, чем материал 30 матрицы (например, из жесткого, упругого пластика).

[0031] Производственная линия 50 для изготовления головок щетки, например, головки 10 щетки, показана на ФИГ. 3. Различные этапы или стадии, используемые в производственной линии 50, могут быть лучше поняты из ФИГ. 4А-4Е, на которых этапы отмечены соответствующим номером по ФИГ. 3 в скобках. На этапе [1] на производственную линию 50 подают материал 60 подложки в виде заготовки. Материал 60 подложки может быть предоставлен в виде рулона 51 или в какой-либо другой форме, такой как полоса 51a (не показана), пластина и т. д. Как обсуждено более подробно ниже, материал 60 подложки может иметь ширину и толщину, достаточные для изготовления элементов 24 держателя. Материал 60 подложки может быть образован как отрезок материала определенной длины таким образом, что элементы 24 держателя для ряда головок щетки могут быть последовательно изготовлены из одного куска материала подложки, например, при разматывании материала 60 подложки с рулона 51 или подаче полосы 51а на производственное оборудование. В некоторых компоновках материал 60 подложки может иметь одно или более направляющих отверстий 61, как показано на ФИГ. 4A-4D, для содействия перемещения материала 60 подложки между различными частями производственного оборудования в производственной линии и/или для удержания материала 60 подложки в надлежащем положении и натяжении на производственном оборудовании, например, посредством зацепления отверстий 61 с соответствующими стержнями на производственном оборудовании.

[0032] На этапе [2] множество отверстий 62 выполняют штампованием через материал 60 подложки. Как можно видеть из ФИГ. 4A-4C, различные размеры, формы и схемы расположения отверстий 62 могут быть выполнены штампованием материала 60 подложки. Таким образом, каждое из отверстий 62 (и/или все они вместе) может иметь размеры, формы и/или схемы расположения, отражающие запланированное расположение пучков 21 щетинок в узле 10 головки щетки, после его завершения. Как будет лучше понято с учетом нижеследующего раскрытия, элементы 24 держателей образованы из материала 60 подложки, а отверстия 62 представляют собой отверстия, проходящие через элементы 24 держателей, в которые вставлены и закреплены пучки 21 щетинок. Этап [2] может быть выполнен с использованием штампа и/или штамповочного оборудования 52 или другого подходящего средства введения отверстий 62 в материал 60 подложки. При необходимости получения различных окончательных конфигураций щетинок для разных конфигураций могут быть использованы разные штампы.

[0033] Во время штамповки материал 60 подложки и/или его части могут быть зацеплены в пресс-форме или в основной пластине 53 или на пресс-форме и пластине. После штампования материала 60 подложки он готов к дальнейшей обработке, либо сразу, либо позднее и/или в другом месте. В более позднее время и/или в определенном месте отштампованный материал 60 подложки может быть свернут или уложен в стопу, а затем снова развернут или снова загружен в оборудование для дальнейшей обработки на том же самом или другом производственном оборудовании. Материал 60 подложки может быть оставлен в основной пластине 53 в ходе нескольких этапов или может выполнять перемещение между различными основными пластинами 53, например, специально расположенными, при необходимости, на каждом этапе.

[0034] На этапе [3] один или более пучков 21 щетинок вставляют в множество отверстий 62 в материале 60 подложки. Как можно понять, пучки 21 щетинок должны быть подходящего размера для соответствия каждому соответствующему отверстию 62 и/или размер и форма отверстий 62 определяют соответствующую форму и размер соответствующих пучков 21 щетинок при заполнении отверстий 62 прядями 22 щетинок. Как показано на ФИГ. 5, контурная пластина 54 может быть размещена под пучками 21 щетинок и имеет форму, соответствующую необходимым контуру и/или длине для свободных концов 25 пучков 21 щетинок при их сборе в головке 10 щетки. Таким образом, конфигурация контурной пластины 54 помогает определить форму или угол поверхности щетки, образованной каждым из пучков 21, а также длину пучков 21 щетинок головки 10 щетки после ее окончательного выполнения.

[0035] Например, контурная пластина 54 может представлять собой или содержать пластину или кусок твердого материала (например, металла, пластика и т.д.), на которую будет оперт свободный конец 25 пучков 21 щетинок для сохранения их надлежащей длины в процессе производства. В одной компоновке контурная пластина 54 может содержать контурную поверхность 54а, такую как показана на ФИГ. 5, причем такую поверхность 54a используют для определения формы того, что станет свободными концами 25 пучков 21 щетинок в узле 10 головки щетки. Контурная пластина 54 может быть выполнена в виде съемной и сменной вставки или содержать ее, так что могут быть достигнуты различные необходимые формы свободных концов щетинок для готовой головки щетки. При необходимости можно использовать отдельную контурную пластину для каждого пучка щетинок (например, в виде множества подвижных штифтов, причем каждый штифт выровнен с одним соответствующим пучком 21 щетинок). В одном варианте реализации основная пластина 53 может содержать множество частичных отверстий 57, в которые вставляют пучки 21 до тех пор, пока они не коснутся дна, для определения необходимой формы и/или длины пучков 21.

[0036] В некоторых компоновках по настоящему изобретению ближний конец 23 (и/или свободный конец 25) пучков 21 щетинок может быть обрезан до необходимой длины. Например, на ФИГ. 4А-4В часть ближнего конца 23 пучков 21 щетинок показана на этапе [3] выступающей из ближней стороны 63 материала 60 подложки, и эту выступающую часть удаляют на этапе [3.1]. В этом варианте реализации выступающая часть может быть обрезана до заданной высоты, например, для облегчения выполнения последующих процессов скрепления, в частности, плавления или других процессов, которые имеют тенденцию к частичному расходу прядей 22 щетинок во время скрепления. Обрезка или подрезка щетинок 22 может быть выполнена ножом или другим режущим инструментом, например, проходящим вдоль поверхности ближней стороны 63 материала 60 подложки.

[0037] На этапе [4] ближние концы 23 множества пучков 21 щетинок скрепляют вместе, что может включать скрепление пучков 21 с окружающим материалом 60 подложки или по меньшей мере его частью. Например, достаточное количество тепла для сплавления вместе компонентов можно прилагать для образования части 26 головки с объединенными ближними концами, как обсуждалось выше со ссылкой на ФИГ. 2. Таким образом, следует понимать, что часть 26 головки с объединенными ближними концами может быть образована как комбинация одного или более элементов из объединенных вместе по меньшей мере части стороны 63 материала 60 подложки и по меньшей мере части ближнего конца 23 пучков 21 щетинок. Плавление или расплавление может быть достигнуто посредством источника 55 тепла, такого как нагретый пресс, плунжер, пластина или штифт, который вступает в прямой физический контакт с ближним концом 23 пучков 21 щетинок и/или с ближней стороной 63 материала 60 подложки. В качестве альтернативы плавление или расплавление могут быть достигнуты с использованием нагретого воздуха, сварочного лазера, химического плавления или множества других приспособлений, которые обеспечивает достаточное количество тепла для возможности скрепления щетинок 22, например, посредством излучения, конвекции, проводимости и т.д. Как отмечалось выше, для образования узла 20 объединенного пучка материал 60 подложки и пучки 21 щетинок могут быть выполнены из материала, имеющего один и тот же или аналогичный состав, такой как акрилонитрил-бутадиен-стирол, нейлон, полипропилен, или варианты или комбинации этих материалов.

[0038] На этапе [5] после образования части 26 головки с объединенными ближними концами (и достаточного ее охлаждения или отверждения) в одной компоновке по настоящему изобретению излишние части 64 материала 60 подложки могут быть удалены, например, при помощи штамповочного или режущего оборудования 56 для образования отдельных узлов 20 объединенных пучков, таких, как показаны на ФИГ. 2. Как лучше всего показано на ФИГ. 4C-4E, в одной компоновке по настоящему изобретению вместо отдельных или дискретных узлов 20 пучков может быть образована пластина 28 держателей пучков в качестве группы элементов 24 держателей пучков, соединенных между собой прядями или элементами сети (например, в конечной схеме пучка щетинок для головки 10 щетки). Увеличенные варианты сети 28 держателей пучков на этапе [5] показаны на ФИГ. 4D и 4E. Этап [5] может включать операцию предварительной резки, в которой элементы 24 держателей пучков и/или сеть 28 держателей пучков все еще прикреплены к материалу 60 подложки посредством одной или более прядей или сетей, как лучше всего видно на ФИГ. 4D. В одном варианте реализации настоящего изобретения этап [5] изготовления не используют. В этом варианте реализации вместо образования сети 28 держателей пучков посредством удаления излишних частей 64 создают пластину 29 держателей узлов объединенных пучков, как лучше всего показано на ФИГ. 4C (на этапе [4]) и ФИГ. 4F. В этом варианте реализации процесс изготовления переходит с этапа [4] непосредственно на этап [6] и пластину 29 держателей узлов объединенных пучков удаляют из материала 60 подложки, как описано ниже.

[0039] На этапе [6] отдельные узлы 20 объединенных пучков и/или сети 28 держателей пучков узлов объединенных пучков или пластины 29 держателей узлов объединенных пучков могут быть полностью удалены из материала 60 подложки. Увеличенный вид сети 28 держателей пучков показан на ФИГ. 4E. После отделения готовых узлов 20 объединенных пучков (либо отдельных, либо соединенные в сети 28 держателей пучков или в пластине 29 держателя пучков) от материала 60 подложки, излишний материал подложки может быть утилизирован или переработан на этапе [10], например, обработан оборудованием 59 для измельчения или резки отходов, как это используют в известных способах промышленной переработки отходов.

[0040] На этапе [7] шейку 40 выполняют в соответствии с любой необходимой известной или разработанной в будущем стандартной технологией изготовления, например, посредством формования шейки 40 из пластика. На этапе [8] шейку 40 и узлы 20 объединенных пучков (например, отдельно или соединенными между собой в сети 28 держателей пучков или пластине 29 держателей пучков) располагают относительно друг друга и льют поверх них материал 30 матрицы. Например, как показано на ФИГ. 6, шейка 40 головки щетки расположена с возможностью размещения части плоского основания 42 шейки 40 в надлежащем месте по отношению к узлам 20 объединенных пучков. Узлы 20 объединенных пучков могут удерживаться в соответствующих отверстиях 57 или каналах в основной пластине 53, а позиционирование плоского основания 42 выполняют с использованием соответствующей полости 58, образованное в основной пластине 53, как показано на ФИГ. 5, или с использованием другого приспособления для позиционирования. Это создает пространство, в которое может быть инжектирован материал 30 матрицы, например эластомерный материал, как показано на ФИГ. 6. В результате материал 30 матрицы образует формованную область, которая охватывает по меньшей мере часть плоского основания 42 и узлы 20 объединенных пучков (например, части 26 головки с объединенными ближними концами) с образованием узла 10 головки щетки. На этапе [9] готовая головка 10 щетки может быть вытолкнута из основной пластины 53 (не показано).

[0041] Следует принимать во внимание, что возможны вариации вышеописанных процессов изготовления. Например, рассмотренные выше этапы и стадии могут быть выполнены лишь при необходимости, выполнены в другом порядке или заменены другими этапами ил стадиями. В одном варианте реализации материал 60 подложки штампуют таким образом, например, на этапе [2], что излишние части 64 материала 60 подложки удаляют перед тафтингом. Таким образом, элементы 24 держателей пучков и/или сети 28 держателей пучков подвергают тафтингу и затем соединяют с подвергнутыми тафтингу щетинками вместо того, что описано выше. В одном варианте реализации элементы 24 держателей, сеть 28 держателей пучка или пластина 29 держателей могут быть полностью вырезаны из материала 60 подложки (например, как обсуждено в связи с этапами [5-6]) и дальнейшая обработка (например, вставка пучков щетинок в соответствии с этапом [3], скрепление или сплавление в соответствии с этапом [4], литье поверх в соответствии с этапом [8] и т.д.) может быть завершена (например, после вырезания их из материала 60 подложки элементы 24 держателя, сеть 28 держателей пучка или пластина 29 держателей могут быть сохранены в одной и той же основной пластине 53 до завершения всех этапов изготовления). В других вариантах реализации обеспечена возможность переноса частично обработанного материала 60 подложки между различными основными пластинами, пресс-формами или элементами производственного оборудования в одном и том же месте или в разных местах, на объектах и / или во времени.

[0042] Обратимся к ФИГ. 7, на которой показан способ 200 изготовления в рамках одного или более различных вариантов реализации и воплощения головки 10 щетки, описанных или иным образом предусмотренных в настоящем документе. На этапе 210 способа 200 предоставлена полоса 51а или рулон 50 материала 60 подложки (например, как описано выше для этапа [1]). На этапе 220 образуют множество отверстий 62 через материал 60 подложки, размер, форма и схема расположения которых соответствуют запланированному расположению щетинок в законченном узле 10 головки щетки (например, как описано выше для этапа [2]).

[0043] При необходимости в одном варианте реализации (на этапе 230) материал подложки штампуют или режут таким образом, что излишние части 64 материала подложки удаляют для образования одного или более отдельных элементов 24 держателей пучков и/или взаимосвязанных сети или элементов 28 держателей пучков. Элементы держателей и/или сеть держателей могут быть полностью вырезаны из материала подложки перед последующей обработкой. После штампования или разрезания материала подложки для образования только отверстий или и отверстий и элементов держателей и/или сети держателей) он готов к дальнейшей обработке либо немедленно, либо позднее и/или в другом месте.

[0044] На этапе 240 способа 200 пучок 21 щетинок, содержащий множество прядей 22 щетинок, вставляют в каждое из отверстий, образованных на этапе 220. В некоторых вариантах реализации на этапе 250 ближний конец 23 и/или свободный конец 25 пучков щетинок может быть обрезан или отрегулирован для установки необходимой длины и/или контурной обработки (например, с использованием основной пластины 53 и/или контурной пластины 54, как обсуждалось в отношении этапов [3-3.1] выше).

[0045] На этапе 260 способа 200 пучки щетинок скрепляют. Например, этап 260 может включать приложение тепла к ближнему концу пучков 21 щетинок для сплавления щетинок и/или материала подложки для образования части 26 головки с объединенными ближними концами. В качестве альтернативы на этапе скрепления могут быть использованы лазерная сварка, клеящие материалы или другие способы скрепления.

[0046] Необязательный этап 270 напоминает необязательный этап 230 и может быть выполнен при невыполнении ранее этапа 230. Таким образом, на необязательном этапе 270, после образования части головки с объединенными ближними концами узла объединенного пучка излишние части материала подложки могут быть удалены для образования отдельных элементов 24 держателей пучков и/или взаимосвязанной группы элементов держателей пучков, расположенных в сети 28 держателей пучков.

[0047] На этапе 280 способа 200 готовые элементы 24 держателя пучков и/или сеть 28 держателей пучков или пластина 29 держателей могут быть вырезаны из материала подложки. Следует отметить, что этап 280 может быть выполнен непосредственно после этапа 230 или, при необходимости, как его часть.

[0048] На этапе 290 способа 200 участок плоского основания 42 шейки 40 головки щетки размещают относительно узлов 20 объединенных пучков, как описано выше. Материал 30 матрицы может затем быть инжектирован в пространство, созданное между узлами объединенных пучков и частью плоского основания шейки. Материал матрицы после его затвердевания охватывает по меньшей мере часть плоского основания в шейке и узлы объединенных пучков с образованием готового узла 10 головки щетки, как показано на ФИГ. 1.

[0049] Следует понимать, что все определения, как они определены и использованы в настоящем документе, контролируемы определениями словаря, определениями в документах, включенных посредством ссылки, и/или обычными значениями определенных терминов.

[0050] Грамматические средства выражения единственного числа, используемые в настоящем документе в описании и в формуле изобретения, следует, если явно не указано иное, понимать как означающие «по меньшей мере один».

[0051] Выражение «и/или», используемое в настоящем документе в описании и в формуле изобретения, должно быть понято, как означающее «один или оба» из элементов, соединенных таким образом, то есть элементов, которые конъюнктивно присутствуют в некоторых случаях и дизъюнктивно присутствует в других случаях. Несколько элементов, перечисленных посредством термина «и/или», должны быть истолкованы одинаково, то есть «один или более» элементов, соединенных таким образом. При необходимости могут присутствовать другие элементы, отличные от элементов, специально обозначенных посредством термина «и/или», независимо от того, связаны они или не связаны с теми элементами, которые конкретно определены.

0052] Используемый в настоящем документе в описании и формуле изобретения термин «или» следует понимать как имеющий то же значение, что и термин «и/или», как определено выше. Например, при разделении элементов в списке термины «или» или «и/или» должны быть интерпретированы как включающие, то есть описывающие включение по меньшей мере одного элемента, но также включение более чем одного элемента из числа или списка элементов, и, при необходимости, включение дополнительных неперечисленных элементов. Только те термины, что четко обозначены как противоположные, такие как «только один из» или «точно один из» или, при использовании в формуле изобретения, «состоящий из» будут относиться к включению ровно одного элемента из числа или списка элементов. В целом, используемый в настоящем документе термин «или» должен быть истолкован только как указывающий на исключающие альтернативы (то есть, «один или другой, но не оба»), когда ему предшествуют термины исключительности, такие как «либо», «один из» «только один из» или «точно один из».

[0053] Используемое в настоящем документе в описании и формуле изобретения выражение «по меньшей мере один» в отношении списка из одного или более элементов следует понимать как означающее по меньшей мере один элемент, выбранный из любого одного или более элементов из списка элементов, но не обязательно включающий по меньшей мере один из всех без исключения элементов, специально указанных в списке элементов, и не исключающий любые комбинации элементов из списка элементов. Это определение также допускает, что при необходимости могут присутствовать элементы, отличные от элементов, конкретно определенных в списке элементов, к которым относится выражение «по меньшей мере один», независимо от того, связаны они или не связаны с теми элементами, которые конкретно определены.

[0054] Следует также понимать, что, если явно не указано иное, в любых способах, заявленных в настоящем документе, которые включают более одного этапа или действия, порядок этапов или действий способа не обязательно ограничен порядком, в котором изложены этапы или действия способа.

[0055] В формуле изобретения, а также в приведенном выше описании все переходные выражения, такие как «содержащий», «включающий», «несущий», «имеющий», «охватывающий», «относящийся», «удерживающий», «составленный из» и т.п., следует понимать как неисчепывающие, то есть, означающие «включающий, но не ограниченный ими». Только переходные выражения «состоящий из» и «состоящий по существу из» должны быть исчерпывающими или полуисчерпывающими переходными терминами, соответственно.

[0056] Хотя несколько вариантов реализации настоящего изобретения были описаны и проиллюстрированы в настоящем документе, специалисты в данной области техники способны легко предвидеть множество других средств и/или структур для выполнения функции и/или получения результатов и/или одного или более из описанных в настоящем документе преимуществ, причем каждое из таких изменений и/или модификаций можно полагать находящимся в пределах объема вариантов реализации изобретения, описанных в настоящем документе. В целом, специалисты в данной области техники легко поймут, что все параметры, размеры, материалы и конфигурации, описанные в настоящем документе, предназначены лишь для примера и что фактические параметры, размеры, материалы и/или конфигурации будут зависеть от конкретного применения или применений, для которого используют настоящее изобретение. Специалисты в данной области техники распознают или смогут установить, используя не более чем обычные эксперименты, множество эквивалентов конкретных вариантов реализации изобретения, описанных в настоящем документе. Следовательно, следует понимать, что вышеизложенные варианты реализации представлены только в качестве примера и что в пределах объема прилагаемой формулы изобретения и ее эквивалентов варианты реализации изобретения могут быть реализованы на практике иначе, чем конкретно описано и заявлено. Варианты реализации настоящего изобретения в соответствии с настоящим изобретением направлены на каждую отдельную особенность, систему, изделие, материал, набор и/или способ, описанные в настоящем документе. Кроме того, любая комбинация двух или более таких признаков, систем, изделий, материалов, комплектов и/или способов, если такие признаки, системы, изделия, материалы, комплекты и/или способы не являются взаимно несовместимыми, включена в объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ЩЕТКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2787861C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ЩЕТКИ С ИСПОЛЬЗОВАНИЕМ ФОРМОВАННОГО ДЕРЖАТЕЛЯ ПУЧКОВ И ОПОРНОЙ ПЛАСТИНЫ, А ТАКЖЕ ГОЛОВКА ЩЕТКИ | 2018 |

|

RU2770726C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ЩЕТКИ | 2018 |

|

RU2769363C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВКИ ЩЕТКИ | 2018 |

|

RU2786984C2 |

| УЗЕЛ ГОЛОВКИ ЩЕТКИ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2781101C2 |

| ГОЛОВКА ЗУБНОЙ ЩЕТКИ (ВАРИАНТЫ), А ТАКЖЕ ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА, СОДЕРЖАЩАЯ ТАКУЮ ГОЛОВКУ | 2004 |

|

RU2325870C2 |

| УЗЕЛ ЧИСТЯЩЕЙ ГОЛОВКИ ЩЕТКИ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2711868C2 |

| ГОЛОВКА ЗУБНОЙ ЩЕТКИ | 2004 |

|

RU2359593C2 |

| КОНСТРУКЦИИ ГОЛОВКИ ЗУБНОЙ ЩЕТКИ | 2016 |

|

RU2721512C2 |

| БЛОК ГОЛОВКИ ЩЕТКИ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2717582C2 |

Предложена группа изобретений: штампованные головки щетки и способы изготовления головки щетки штампованием. Техническим результатом является улучшение характеристик удержания пучков щетинок. Способ изготовления головки щетки включает этап штамповки множества отверстий в материале подложки. Также включает этап вставки по меньшей мере одного пучка щетинок в каждое из отверстий в материале подложки. Также способ включает этап скрепления ближнего конца каждого пучка щетинок по меньшей мере с частью ближней стороны материала подложки для создания части головки с объединенными ближними концами, которая скрепляет пучок щетинок с материалом подложки с образованием узла объединенного пучка. Также способ включает этап вырезания по меньшей мере одного элемента держателя, содержащего по меньшей мере один узел объединенного пучка, из материала подложки. Также способ включает этап размещения плоского основания шейки относительно по меньшей мере одного элемента держателя узлов объединенных пучков. Также способ включает этап литья под давлением материала матрицы вокруг плоского основания и элемента держателя узлов объединенных пучков таким образом, что материал матрицы по меньшей мере частично охватывает плоское основание и элементы держателей узлов объединенных пучков. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Способ (200) изготовления головки (10) щетки, включающий этапы:

штамповки (220) множества отверстий (62) в материале (60) подложки;

вставки (240) по меньшей мере одного пучка (21) щетинок в каждое из отверстий в материале подложки;

скрепления (260) ближнего конца (23) каждого пучка щетинок по меньшей мере с частью ближней стороны (63) материала подложки для создания части (26) головки с объединенными ближними концами, которая скрепляет пучок щетинок с материалом подложки с образованием узла (20) объединенного пучка;

вырезания (280) по меньшей мере одного элемента (24) держателя, содержащего по меньшей мере один узел (20) объединенного пучка, из материала (60) подложки;

размещения плоского основания (42) шейки (40) относительно по меньшей мере одного элемента держателя узлов объединенных пучков; и

литья (290) под давлением материала (30) матрицы вокруг плоского основания и элемента держателя узлов объединенных пучков таким образом, что материал матрицы по меньшей мере частично охватывает плоское основание и элементы держателей узлов объединенных пучков.

2. Способ по п. 1, также включающий обеспечение материала подложки из рулона (51), полосы (51а) или комбинации, включающей по меньшей мере одно из вышеуказанного.

3. Способ по п. 1, в котором обеспечена возможность использования множества отверстий (62), вырезанных или выштампованных в материале подложки и имеющих различные формы, размеры или то и другое.

4. Способ по п. 1, в котором этап скрепления включает приложение тепла для сплавления вместе ближнего конца пучков щетинок и по меньшей мере части ближней стороны материала подложки.

5. Способ по п. 4, в котором пучки щетинок и материал подложки выполнены из одинакового или подобного материала, имеющего одинаковую или сходную температуру плавления.

6. Способ по п. 1, также включающий этап (250) регулировки ближнего конца пучков щетинок, свободного конца пучков щетинок напротив ближнего конца или обоих концов, который выполняют перед этапом (260) скрепления.

7. Способ по п. 1, также включающий этап (230) удаления по меньшей мере одной излишней части (64) материала (60) подложки, который выполняют перед этапом (260) скрепления.

8. Способ по п. 1, также включающий этап (270) удаления по меньшей мере одной излишней части (64) материала (60) подложки, который выполняют после этапа (260) скрепления.

9. Способ по п. 1, в котором удаление включает образование сети (28) держателей пучков или пластины (29) держателей пучков, которая содержит множество элементов (24) держателей, соединенных вместе.

10. Способ по п. 9, в котором сеть держателей пучков или пластина держателей пучков содержит множество узлов (20) объединенных пучков, соединенных вместе после образования узлов объединенных пучков.

11. Головка (10) щетки, содержащая:

- шейку (40) с плоским основанием (42);

- множество узлов (20) объединенных пучков, каждый из которых содержит: пучок (21) щетинок, содержащий множество прядей (22) щетинок и имеющий свободный конец (25) и ближний конец (23); элемент (24) держателя, отштампованный из материала (60) подложки, имеющий проходящее через него отверстие (62), выполненное с возможностью приема пучка щетинок; и часть (26) головки с объединенными ближними концами, образованную посредством скрепления ближнего конца пучка щетинок по меньшей мере с частью ближней стороны (63) материала (60) подложки, как комбинация одного или более элементов из объединенных вместе по меньшей мере части ближней стороны (63) материала (60) подложки и по меньшей мере части ближнего конца (23) пучков (21) щетинок;

- материал (30) матрицы, охватывающий, по меньшей мере частично, плоское основание и элементы держателей узлов объединенных пучков.

12. Головка щетки по п. 11, в которой материал подложки и пучки щетинок выполнены из одинакового или подобного материала.

13. Головка щетки по п. 12, в которой скрепление части головки с объединенными ближними концами выполнено посредством сплавления вместе ближнего конца пучка щетинок с ближней стороной материала подложки.

14. Головка щетки по п. 11, в которой множество узлов объединенных пучков соединены в сети (28) держателей пучков или в пластине (29) держателей пучков.

15. Головка щетки по п. 11, в которой материал матрицы представляет собой эластомерный материал.

| Токарный резец | 1924 |

|

SU2016A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЩЕТИНЫ | 1997 |

|

RU2197160C2 |

| СПОСОБ ВЫПОЛНЕНИЯ ПЛАСТИНЫ ГОЛОВКИ И ОБРАЗОВАНИЕ УСТРОЙСТВА ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА С ИСПОЛЬЗОВАНИЕМ ТАКОГО СПОСОБА | 2012 |

|

RU2592772C2 |

| CN 106132240 A, 16.11.2016 | |||

| EP 3169191 A1, 24.05.2017. | |||

Авторы

Даты

2022-11-17—Публикация

2018-06-20—Подача