Изобретение относится к области порошковой металлургии и может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, химической и других отраслях промышленности.

Известно устройство для электроимпульсного прессования порошка, описанное в А.С. №1139564 опубликовано 05.08.1983, в котором имеется одноразовая керамическая матрица из окиси алюминия и пуансоны выполненные из тугоплавкого материала молибдена.

Однако при изготовлении высокотемпературных керамических материалов (карбиды, нитриды металлов) происходит приваривание полученного образца к торцу пуансона. Это требует зачистки торца пуансона, что вызывает значительные трудности.

Известна конструкция электрода описанная в патенте на изобретение №2257283, опубликовано 27.07.2005. Этот электрод выполнен из материала с высокой электропроводностью, например меди, и вставки, изготовленной из материала с высокой температуро- и износостойкостью, например вольфрама.

Однако применение такой конструкции пуансона для электроимпульсного прессования не представляется возможным, так как торец пуансона из меди соприкасался бы с высокотемпературным порошковым материалом, что приводило бы к разрушению пуансона.

Наиболее близким является устройство для электроимпульсного прессования порошка, описанное патенте на полезную модель №188873, опубликовано 25.04.2019 «Устройство для электроимпульсного прессования порошковых материалов». Это устройство включает в себя импульсный источник энергии, металлическую обойму с керамической матрицей из изолирующего материала (оксинитрид алюминия-кремния SiAlON), верхний и нижний пуансон из молибдена, пластину с двумя втулками, на которой закреплена обойма с матрицей, причем втулки подпружинены и имеют возможность скользить вертикально вдоль направляющих, установленных на нижней плите.

Устройство работает следующим образом. Порошок электропроводного материала, заключенный в керамическую матрицу и зажатую в металлическую обойму, поджимается пуансонами сверху и снизу. Давление к верхнему пуансону прикладывается от нагружающего устройства через шток. После чего, от импульсного источника тока на засыпку порошка подают импульс тока. Импульс разрядного тока, протекая через поджатый порошок, разогревает его. За счет приложенного давления происходит уплотнение засыпки и получается плотный образец.

Недостатком устройства является то, что матрица хотя и позволяет многократно получать образцы из порошковых материалов, однако при изготовлении высокотемпературных керамических материалов (карбиды, нитриды металлов) здесь также происходит приваривание полученного образца к торцу пуансона, что требует зачистки торца пуансона. Кроме того простая цилиндрическая форма пуансонов вызывает значительное трение между стенками матрицы и пуансонов.

В связи с этим, важнейшей задачей является разработка новой установки для электроимпульсного прессования порошка, позволяющего изготавливать образцы из электропроводных порошков тугоплавких материалов, таких как нитриды и карбиды металлов в стойкой многоразовой матрице с более длительной эксплуатации пуансонов без их разрушения.

Техническим результатом, на достижение которого направлено изобретение, является создание установки, обеспечивающей с помощью электроимпульсного прессования, получение значительного количества образцов из порошков тугоплавких материалов, такие как нитриды и карбиды без разрушения матрицы и пуансонов.

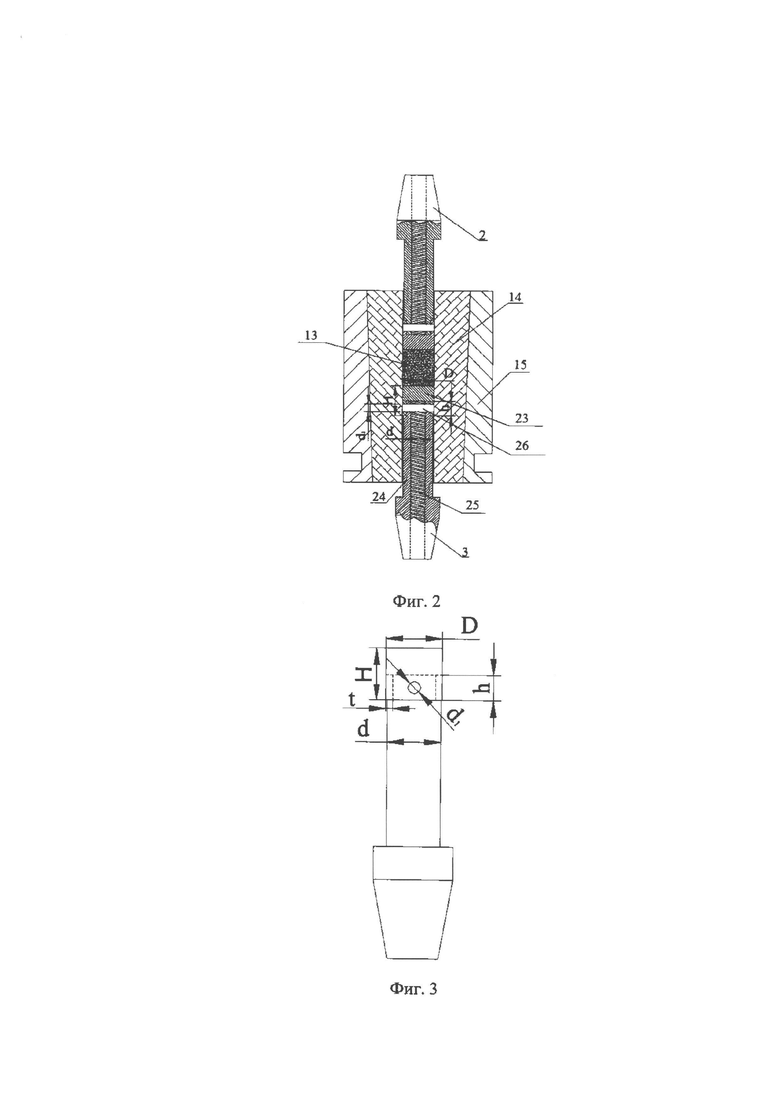

Установка для электроимпульсного прессования порошковых материалов, включающая импульсный источник энергии, металлическую обойму с керамической матрицей выполненную из оксинитрида алюминия-кремния SiAlON, верхний подвижный пуансон, вставленный в шток, нижний неподвижный пуансон, установленный на нижнем основании, пластину с двумя втулками, на которой закреплена обойма с матрицей, причем втулки подпружинены и имеют возможность скользить вертикально вдоль направляющих, установленных на нижнем основании, верхний и нижний пуансоны выполнены составными из двух частей, при этом торцевая часть пуансонов, которая соприкасается с уплотняемым порошком, выполнена из вольфрама и имеет углубление h=0,4÷0,6 D, где D - диаметр торцевой части пуансона, с толщиной стенки t=2÷3 мм, для захода в нее средней части пуансона, выполненной из инструментальной стали, внутрь которой вставлен медный пруток, причем высота торцевой части пуансона Н=0,8÷1,2 D, а диаметр средней части пуансона d=0,8÷0,95 D, при этом диаметр медного прутка подобран таким образом, чтобы общее электросопротивление пуансона было бы меньше или равно электросопротивлению, если бы он был выполнен целиком из вольфрама, кроме того обе части пуансона соединены между собой металлическим штифтом диаметром d1=0,2÷0,4 D.

Такая конструкция пуансона значительно снижает его стоимость, по сравнению с пуансоном целиком изготовленным из вольфрама, из-за того что часть его изготовлена из более дешевых материалов стали и меди, но не снижает его прочность. Исходя из того, что электросопротивление вольфрама, меди и стали соответственно равны 0,05, 0,0175, 0,5 Ом мм2/м рассчитываем и получаем, что электросопротивление торцевой части будет одинаковое со средней при соотношении площади сечения меди ~ 0,6 и стали ~0,4 от сечения торцевой части принятой за 1,0. Углубление h=0,4÷0,6 D и толщиной стенки t=2÷3 мм обеспечивает оптимальную прочность соединения торцевой части со средней частью, что при других соотношениях значительно ниже. При высоте торцевой части из вольфрама меньше чем 0,8 D невозможно надежно в ней закрепить среднюю часть, а при высоте большей, чем 1,2 D возрастает стоимость всего пуансона и все размеры будут не оптимальны. При диаметре средней части пуансона d<0,8 D прочность пуансона уменьшается и долговечность его падает. При диаметре средней части пуансона d>0,95 D зазор между стенками матрицы и пуансона значительно уменьшается и при по попадании в него уплотняемого порошка возрастает трение меду стекой матрицы и пуансоном, что приводит к износу пуансона и сокращению его срока службы. При применении металлического штифтом диаметром d1=0,2÷0,4 D обеспечивает прочное присоединение средней части к торцевой, при других диаметрах штифта прочность соединения уменьшается.

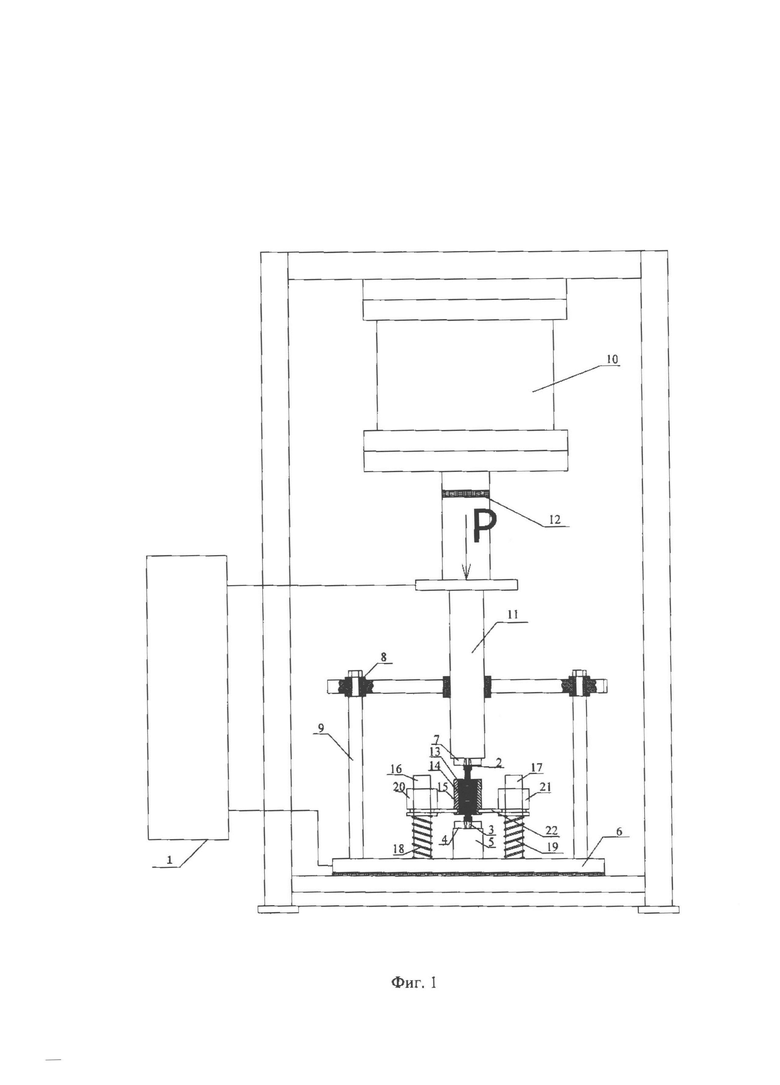

На фиг. 1 представлена установка для электроимпульсного прессования порошковых материалов.

На фиг. 2 представлена керамическая матрица в металлической обойме с пуансонами.

На фиг. 3 представлены увеличенный вид пуансона с обозначениями размеров.

Сущность изобретения поясняется фиг. 1, на которой показано устройство для электроимпульсного прессования порошковых материалов. Оно включает импульсный источник энергии 1, верхний подвижный пуансон 2 и нижний неподвижный пуансон 3. Нижний пуансон 3 вставлен в нижнюю опору 4, которая помещена на нижнее основание 5, находящееся на нижней плите 6. Верхний подвижный пуансон 2 вставлен в верхнюю опору 7 и электрически изолирован от нижнего пуансона 3 изолирующими втулками 8, надетыми на крепление стойки 9. Давление Р к верхнему пуансону 2 прикладывается от нагружающего устройства 10 (пневмопресса) через шток 11, которые изолированы друг от друга неэлектропроводной прокладкой 12. Электропроводный порошок 13 помещают в керамическую матрицу 14, выполненную из сиалона и зажатую в металлическую обойму 15. На нижней плите 6 установлены двое направляющих 16 и 17 с пружинами 18 и 19, на которые надеты втулки 20 и 21, соединенные с пластиной 22. Эта пластина соединена с металлической обоймой 15. На фиг. 2 представлена керамическая матрица в металлической обойме с пуансонами. Торцевая часть пуансона 23 выполнена из вольфрама. Средняя часть 24 выполнена из инструментальной стали, внутрь которой вставлен медный пруток 25. Торцевая часть соединена со средней частью металлическим штифтом 26.

Устройство работает следующим образом. Порошок электропроводного материала 13 (фиг. 1), заключенный в матрицу 14 и зажатую в обойму 15, поджимается пуансонами 2 и 3. Давление Р к верхнему пуансону 2 прикладывается от пневмопресса 10 через шток 11. Включается импульсный источник энергии 1, в нем накапливается необходимое количество энергии, которое определяется видом и массой уплотняемого порошка. После этого пропускают импульс тока от импульсного источника 1 через поджатый порошок 13, который разогревает его. В этот промежуток времени верхний подвижный пуансон 2, являющийся продолжением штока 9 от нагружающего устройства 8, совершает перемещение вниз. Обойма 15 вместе с матрицей 14 и засыпкой порошка 13, также начинают двигаться вниз, происходит его уплотнение.

Благодаря тому, что та часть пуансона, которая соприкасается с порошком, выполнена из вольфрама, который имеет более высокие физико-химические свойства (такие как температура плавления, теплосопротивление) по сравнению с молибденом, стойкость его многократного использования выше. Это подтвердило его испытание.

Предлагаемое устройство было опробовано при получении таблеток из нитрида урана и титана. С одним комплектов пуансонов с торцевой частью из вольфрама было изготовлено порядка ста штук изделий. В тоже время с пуансонами из молибдена можно было изготовить изделий порядка пятидесяти штук.

Таким образом, применение описанной установки для электроимпульсного прессования порошковых материалов позволяет повысить стойкость пуансонов и тем самым сократить расходы на изготовления оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроимпульсного прессования порошковых материалов | 2022 |

|

RU2797226C1 |

| Способ изготовления изделий из электропроводных нетермостойких порошковых материалов | 2019 |

|

RU2732841C1 |

| Устройство для электроимпульсного прессования порошковых материалов | 2023 |

|

RU2812071C1 |

| Способ электроимпульсного нанесения упрочняющего покрытия из порошка на поверхность стальной детали и устройство для его осуществления | 2018 |

|

RU2705744C1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| Способ изготовления изделий из электропроводных порошков, содержащих радионуклиды | 2020 |

|

RU2736310C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЭЛЕКТРОПРОВОДНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2541334C1 |

| Устройство для электроимпульсного прессования порошка | 2018 |

|

RU2690631C1 |

| Способ микротекстурирования поверхностного слоя керамических пластин электроэрозионной обработкой | 2020 |

|

RU2751606C1 |

| Способ изготовления изделий из электропроводных нетермостойких порошковых материалов | 1983 |

|

SU1139564A1 |

Изобретение относится к области порошковой металлургии и может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, химической и других отраслях промышленности. Установка для электроимпульсного прессования порошковых материалов включает импульсный источник энергии, металлическую обойму с керамической матрицей, выполненную из оксинитрида алюминия-кремния, верхний подвижный пуансон, вставленный в шток, нижний неподвижный пуансон, установленный на нижнем основании, пластину с двумя втулками, на которой закреплена обойма с матрицей, причем втулки подпружинены и выполнены с возможностью скольжения вертикально вдоль направляющих, установленных на нижнем основании. При этом верхний и нижний пуансоны выполнены составными из двух частей. Торцевая часть пуансонов, которая соприкасается с уплотняемым порошком, выполнена из вольфрама и имеет углубление h=0,4-0,6 D, где D - диаметр торцевой части пуансона, с толщиной стенки t=2-3 мм, для захода в нее средней части пуансона, выполненной из инструментальной стали, внутрь которой вставлен медный пруток. Причем высота торцевой части пуансона Н=0,8-1,2 D, а диаметр средней части пуансона d=0,8-0,95 D. Диаметр медного прутка подобран таким образом, чтобы общее электросопротивление пуансона было бы меньше или равно электросопротивлению, если бы он был выполнен целиком из вольфрама, кроме того, обе части пуансона соединены между собой металлическим штифтом диаметром d1=0,2-0,4 D. Обеспечивается получение значительного количества образцов из порошков тугоплавких материалов без разрушения матрицы и пуансонов. 3 ил.

Установка для электроимпульсного прессования порошковых материалов, включающая импульсный источник энергии, металлическую обойму с керамической матрицей, выполненную из оксинитрида алюминия-кремния SiAlON, верхний подвижный пуансон, вставленный в шток, нижний неподвижный пуансон, установленный на нижнем основании, пластину с двумя втулками, на которой закреплена обойма с матрицей, причем втулки подпружинены и выполнены с возможностью скольжения вертикально вдоль направляющих, установленных на нижнем основании, отличающаяся тем, что верхний и нижний пуансоны выполнены составными из двух частей, при этом торцевая часть пуансонов, которая соприкасается с уплотняемым порошком, выполнена из вольфрама и имеет углубление h=0,4-0,6 D, где D - диаметр торцевой части пуансона, с толщиной стенки t=2-3 мм, для захода в нее средней части пуансона, выполненной из инструментальной стали, внутрь которой вставлен медный пруток, причем высота торцевой части пуансона Н=0,8-1,2 D, а диаметр средней части пуансона d=0,8-0,95 D, при этом диаметр медного прутка подобран таким образом, чтобы общее электросопротивление пуансона было бы меньше или равно электросопротивлению, если бы он был выполнен целиком из вольфрама, кроме того, обе части пуансона соединены между собой металлическим штифтом диаметром d1=0,2-0,4 D.

| МНОГОСЛОЙНЫЕ СПОРТИВНО-БЕГОВЫЕ ЛЫЖИ | 0 |

|

SU188873A1 |

| RU 196265 U1, 21.02.2020 | |||

| 0 |

|

SU186244A1 | |

| ЦИКЛОН | 1931 |

|

SU26036A1 |

| JP 7102302 A, 18.04.1995 | |||

| WO 2003061868 A1, 31.07.2003. | |||

Авторы

Даты

2022-04-04—Публикация

2021-11-17—Подача