Изобретение относится к области порошковой металлургии и может быть использовано при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, химической и других отраслях промышленности.

Известно устройство для электроимпульсного прессования порошка, описанное в патенте на полезную модель №196265, опубл. 06.12.2019, «Устройство для электроимпульсного прессования порошковых материалов». Это устройство включает в себя импульсный источник энергии, металлическую обойму с керамической матрицей из изолирующего материала, верхний подвижный пуансон с верхней опорой расположенный под штоком, нижний неподвижный пуансон с нижней опорой, установленный на нижнем основании, пластину с двумя втулками, на которой закреплена обойма с матрицей, причем втулки подпружинены и имеют возможность скользить вертикально вдоль направляющих, установленных на нижней плите. Кроме того, на одной из двух направляющих вставлена втулка с закрепленным на ней полым металлическим цилиндром толщиной стенки 5÷8 мм с перевернутым основанием с прорезью в нем и боковой части для прохождения нижнего пуансона, при этом металлический цилиндр имеет возможность устанавливаться на нижнем основании, причем высота цилиндра h равна 0,91<h<1,51, где 1 - высота матрицы, внешний диаметр цилиндра D равен диаметру основания, а ширина прорези b равна 1,1d<b<l,5d, где d диаметр пуансона.

Устройство работает следующим образом. Порошок электропроводного материала, заключенный в керамическую матрицу и зажатую в металлическую обойму, поджимается пуансонами сверху и снизу. Давление Р к верхнему пуансону прикладывается от нагружающего устройства через шток. После чего от импульсного источника тока на засыпку порошка подают импульс тока. Импульс разрядного тока, протекая через поджатый порошок, разогревает его. За счет приложенного давления происходит уплотнение засыпки и получается плотный образец. Такая конструкция устройства позволяет после проведения процесса электроимпульсного прессования подвести под матрицу цилиндр и верхним пуансоном и выдавить полученный образец с нижним пуансоном.

Однако для выдавливания полученного образца необходимо предварительно поднять вверх пуансоны с матрицей, чтобы подвести под нее цилиндр, поскольку этот процесс производится вручную, что весьма затруднительно. После чего, снять с нижнего пуансона нижнюю опору, что вызывает значительные усилия, из-за плотной посадки хвостовика пуансона в опоре.

Решением, наиболее близким предложенному по технической сущности и достигаемому эффекту, является устройство для электроимпульсного прессования порошковых материалов (патент на изобретение №2797226, от 24.08.2022, «Устройство для электроимпульсного прессования порошковых материалов»). Это устройство включает в себя импульсный источник энергии, нагружающее устройство, металлическую обойму с керамической матрицей из изолирующего материала, верхний подвижный пуансон с верхней опорой расположенный под штоком, нижний неподвижный пуансон с нижней опорой, установленный на нижнем основании, пластину с двумя втулками, на которой закреплена обойма с матрицей, причем втулки подпружинены и имеют возможность скользить вертикально вдоль направляющих, установленных на нижней плите, а верхняя и нижняя опора выполнены в виде стаканов, в дно которых вставлены соответственно верхний и нижний пуансоны с фаской на боковой поверхности хвостовика для фиксации их стопорными винтами, расположенными в боковых частях опор, причем верхняя опора надета на торец штока и закреплена на нем с помощью стержня, проходящего сквозь соосные отверстия в штоке и верхней опоре, а нижняя опора надета на нижнее основание и закреплена на нем с помощью стержня, проходящего сквозь соосные отверстия в нижнем основании и нижней опоре, в боковых частях втулок установлены болты для крепления матрицы с металлической обоймой на направляющих, выполненных дополнительно с прямоугольным пазом, при этом высота рабочей части верхнего пуансона равна высоте матрицы, а на верхнюю опору и пластину с втулками надета скоба п-образной формы с вырезами полукруглой формы под обойму для матрицы с одной стороны и верхней опоры с другой стороны на торцевых частях скобы, высотой равной сумме высоты матрицы и длины верхнего пуансона, обеспечивающими ее закрепление за верхнюю опору и пластину с матрицей.

Такая конструкция устройства позволяет после проведения процесса электроимпульсного прессования поднять вверх матрицу с верхним пуансоном с помощью штока и скобы п-образной формы, а не вручную. Нижний пуансон при этом выдергивается из матрицы и остается в нижней опоре на нижнем основании и в дальнейшем не препятствует извлечению полученного образца. После этого необходимо зафиксировать матрицу с обоймой на направляющих в верхнем положении, а затем верхним пуансоном и выдавить полученный образец. Однако фиксированная высота скобы п-образной формы ограничивает ее применение при разных высотах засыпки порошка в матрицу (невозможно ее закрепление за верхнюю опору и пластину с матрицей) и как следствие сужает диапазон размеров изготавливаемых таблеток по высоте. Кроме того изготовление стопорных винтов для боковой части опор и конических хвостовиков пуансонов под опоры достаточно трудоемки.

В связи с этим, важнейшей задачей является разработка нового устройства, позволяющего изготавливать изделия с большей номенклатурой размеров и уменьшить трудоемкость изготовления хвостовиков пуансонов и опор под них.

Техническим результатом заявленного устройства является создание нового изделия, обеспечивающего с помощью электроимпульсного прессования получения образцов с необходимыми характеристиками, расширением их диапазона размеров и значительным уменьшением трудоемкости изготовления прессоснастки.

Указанный технический результат достигается тем, что в устройстве для электроимпульсного прессования порошковых материалов, включающее импульсный источник энергии, нагружающее устройство, металлическую обойму с керамической матрицей из изолирующего материала, верхний подвижный пуансон с верхней опорой расположенный под штоком, нижний неподвижный пуансон с нижней опорой, установленный на нижнем основании, пластину с двумя втулками, на которой закреплена обойма с матрицей, причем втулки имеют возможность скользить вертикально вдоль направляющих, установленных на нижней плите, а на боковых частях втулок установлены болты для крепления матрицы с металлической обоймой на направляющих, выполненных дополнительно с прямоугольным пазом, согласно изобретению, верхний и нижний пуансоны имеющие цилиндрические хвостовики, поджаты к торцу штока и к торцу нижнего основания накидными гайками, а на нижней части штока закреплена и стянута с помощью болтов прямоугольная разъемная пластина, на которой закреплены два тяговых стержня с резьбой на нижних концах, равной высоте матрицы, и которые электрически изолированы от штока текстолитовыми втулками, причем эти стержни проходят сквозь пластину и закреплены на ней по высоте с помощью стопорных гаек.

Такая усовершенствованная конструкция устройства позволяет после проведения процесса электроимпульсного прессования поднять вверх матрицу с верхним пуансоном с помощью штока и тяговых стержней, закрепленных на прямоугольной разъемной пластине. Нижний пуансон при этом выдергивается из матрицы и остается в нижней опоре на нижнем основании и в дальнейшем не препятствует извлечению полученного образца. После этого необходимо зафиксировать матрицу с обоймой на направляющих в верхнем положении, а затем верхним пуансоном выдавить полученный образец. Толщина прямоугольной разъемной пластины 10÷12 мм, диаметр тяговых стержней 10÷12 мм с резьбой 8÷10 мм и ее длинной на нижней части, равной высоте матрицы, являются оптимальными размерами, обеспечивающими надежное и прочное закрепление разъемной пластины на нижней части штока, а тяговых стержней на пластине с матрицей. Накидные гайки на нижнем основании и торце штока обеспечивают плотное поджатие пуансонов с опорами к торцу штока и к торцу нижнего основания. Резьба на нижней части тяговых стержней, равной высоте матрицы, обеспечивает закрепление пластины с матрицей, на необходимой высоте в зависимости от высоты засыпки и тем самым позволяет получать образцы с различной высотой.

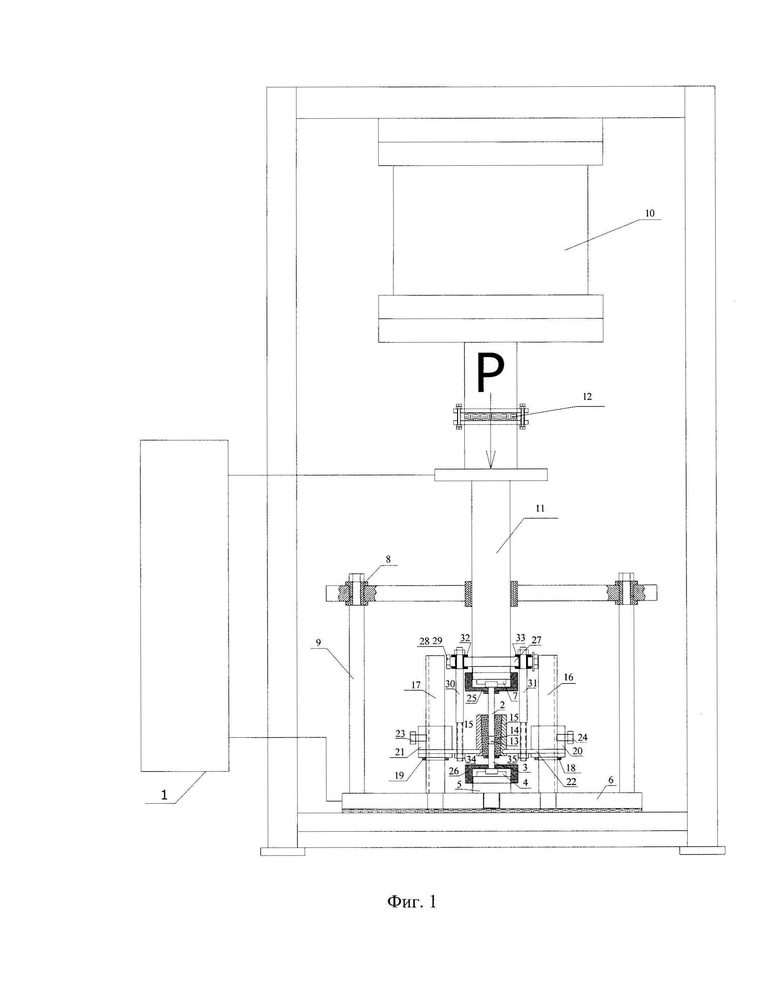

На фиг. 1 представлено устройство для электроимпульсного прессования порошковых материалов.

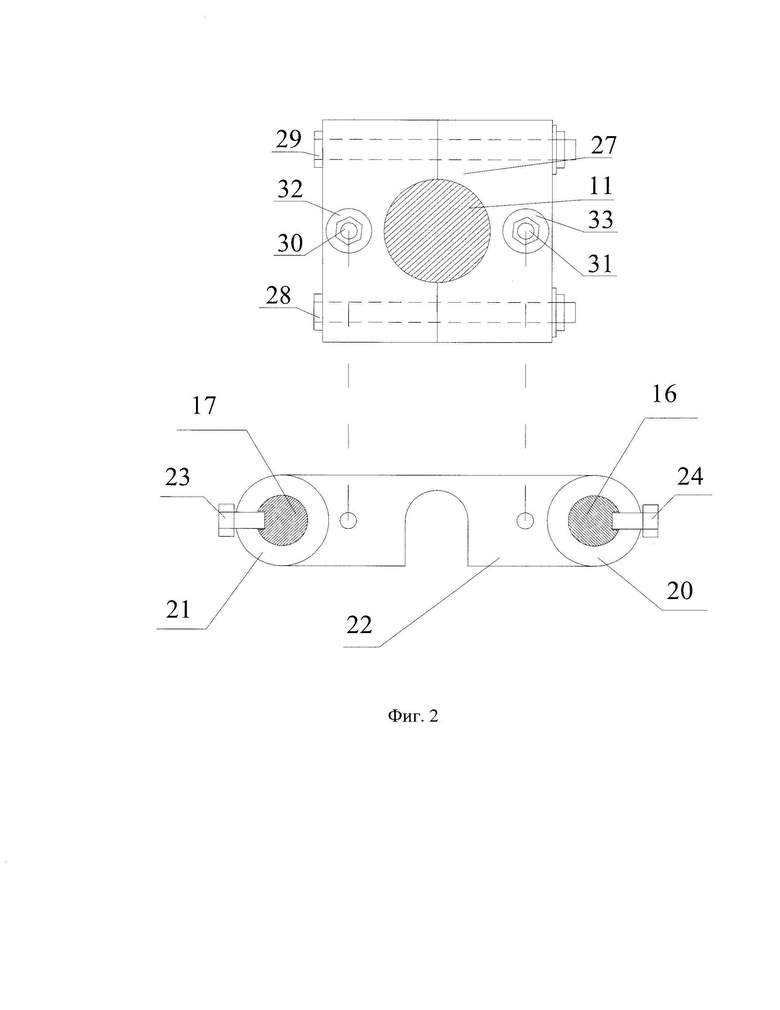

На фиг. 2 представлены прямоугольная разъемная пластина и пластина под металлическую обойму с отверстиями под тяговые стержни.

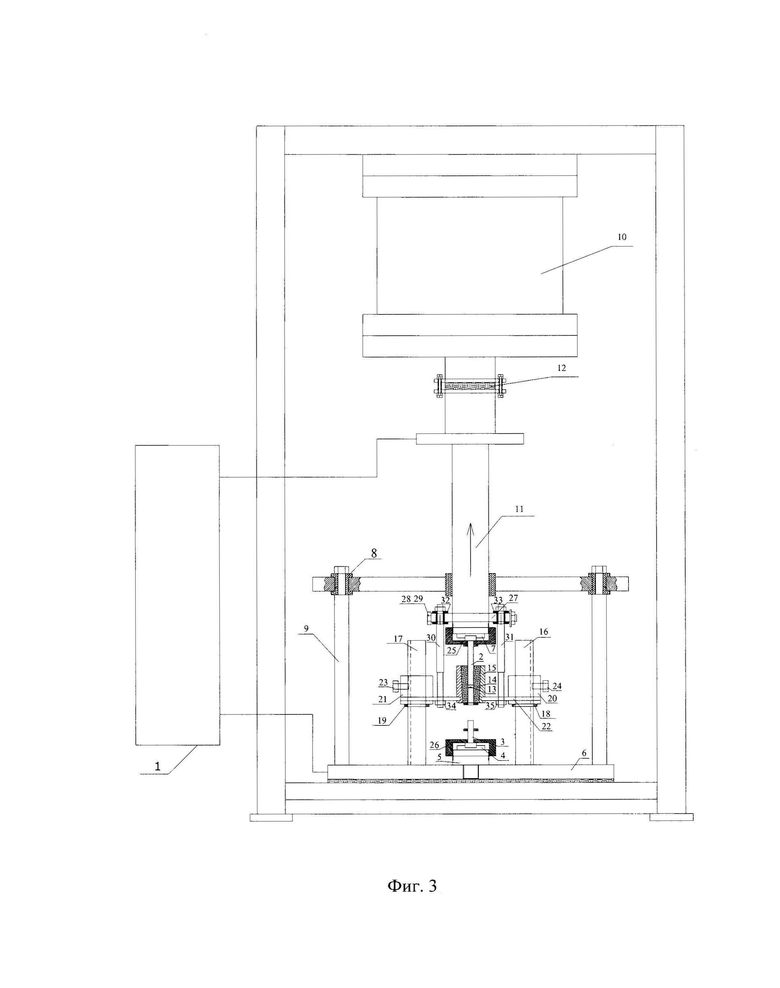

На фиг. 3 представлено устройство для электроимпульсного прессования порошковых материалов при поднятии матрицы в верхнее положение для выпрессовки полученного образца.

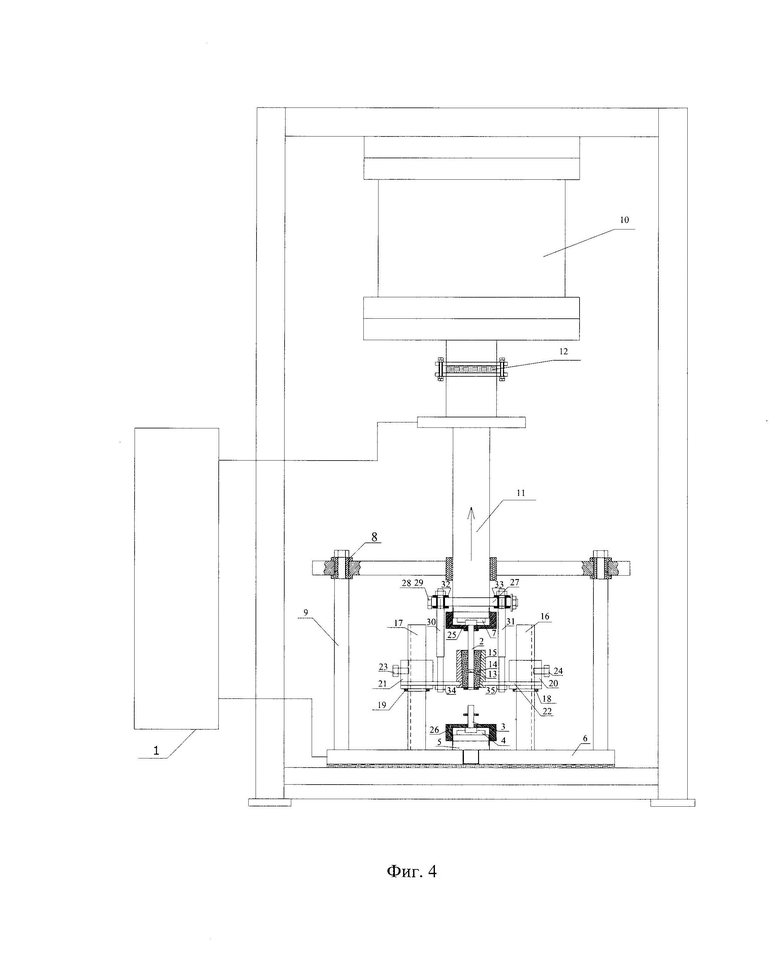

На фиг. 4 представлено устройство для электроимпульсного прессования порошковых материалов при выпрессовки полученного образца.

Сущность изобретения поясняется фиг. 1, на которой показано устройство для электроимпульсного прессования порошковых материалов. Оно включает импульсный источник энергии 1, верхний подвижный пуансон 2 и нижний неподвижный пуансон 3. Нижний пуансон 3 вставлен в нижнюю опору 4, которая помещена на нижнее основание 5, соединенная с нижней плитой 6 резьбовым соединением. Верхний подвижный пуансон 2 вставлен в верхнюю опору 7 и электрически изолирован от нижнего пуансона 3 изолирующими втулками 8, надетыми на крепление стойки 9. Давление Р к верхнему пуансону 2 прикладывается от нагружающего устройства 10 (пневмопресса) через шток 11, которые изолированы друг от друга неэлектропроводной прокладкой 12. Электропроводный порошок 13 помещают в керамическую матрицу 14, зажатую в металлическую обойму 15. На нижней плите 6 установлены двое направляющих 16 и 17 с упругими кольцами 18 и 19, на которые надеты втулки 20 и 21, соединенные с пластиной 22. Эта пластина соединена с металлической обоймой 15. Во втулки 20 и 21 вкручены болты 23 и 24, которые позволяют фиксировать матрицу с порошком на направляющих на требуемой высоте. Нижний конец штока 11 выполнен с резьбой, на которую навинчена верхняя накидная гайка 25 с центральным отверстием под пуансон, а на верхней части нижнего основания 5, также имеется резьба для навинчивания на нее другой нижней накидной гайки 26 с центральным отверстием под пуансон. Верхняя опора 7 вместе со вставленным в нее верхним пуансоном 2, имеющий цилиндрический хвостовик, поджата к торцу штока 11 с помощью накидной гайки 25. Нижняя опора 4 вместе со вставленным в нее нижним пуансоном 3, имеющий цилиндрический хвостовик, поджата к торцу нижнего основания 5 с помощью накидной гайки 26. На нижней части штока 11 закреплена и стянута прямоугольная разъемная пластина 27 с помощью болтов 28 и 29 (фиг. 2). На этой скобе закреплены два тяговых стержня 30 и 31 с резьбой на нижних концах, равной высоте матрицы, и которые электрически изолированы от штока текстолитовыми втулками 32 и 33. Эти стержни проходят сквозь пластину 22 и регулируются на ней по высоте с помощью гаек 34 и 35.

Устройство работает следующим образом. В матрицу 14, зажатую в обойму 15, снизу вставляется нижний пуансон 3, установленный в нижнею опору 4 с накидной гайкой 26, и засыпается порошок электропроводного материала 13 (фиг. 1). Затем в нее вставляется верхний пуансон 2 с верхней опорой 7 и накидной гайкой 25. Вся эта сборка вставляется в пластину 22 и помещается на нижнее основание 5 и порошок поджимается. Давление Р к верхнему пуансону 2 прикладывается от пневмопресса 10 через шток 11. После чего накидные гайки 25 и 26 навинчиваются на нижний конец штока 11 и основание 5 соответственно. Верхний пуансон 2 вместе с опорой 7 плотно прижат к торцу штока 11, а нижний пуансон 3 вместе с опорой 4 плотно прижат к торцу основания 5. Включается импульсный источник энергии 1, в нем накапливается необходимое количество энергии, которое определяется видом и массой уплотняемого порошка. После этого пропускают импульс тока от импульсного источника 1 через поджатый порошок 13, который разогревает его. В этот промежуток времени верхний подвижный пуансон 2, являющийся продолжением штока 9 от пневмопресса 10, совершает перемещение вниз. Обойма 15 вместе с матрицей 14 и засыпкой порошка 13, также начинают двигаться вниз, происходит его уплотнение. Следует отметить, что тяговые стержни 30 и 31 свободно проходят через отверстия в пластине 22 и не препятствуют процессу уплотнения порошка.

Теперь необходимо извлечь полученный образец из матрицы. Для этого на тяговых стержнях 30 и 31 завинчиваем гайки 34 и 35 до касания их с пластиной 22. С помощью пневмопресса 10 поднимаем вверх шток 9 (фиг. 3). Матрица 14 вместе с полученным образцом в обойме 15 по направляющим 16 и 17 также приподнимается вверх за счет действия тяговых стержней 30 и 31. При этом нижний пуансон выходит из матрицы остается в нижней опоре на нижнем основании и не препятствует выдавливанию образца. С помощью болтов 23 и 24 зажимаем втулки 20 и 21 на направляющих 16 и 17 и тем самым фиксируем матрицу 14 в верхнем положении.

Затем производим выпрессовку полученного изделия. Для этого начинаем опускать шток 11 вниз, верхний пуансон 2 также опускается вниз и выдавливает полученный образец 13 (фиг. 4) из матрицы 14. Следует отметить, что тяговые стержни 30 и 31 свободно проходят сквозь отверстия в пластине 22 и не препятствуют извлечению полученного изделия.

Такая конструкция предложенной установки позволяет перед выпрессовкой извлечь нижний пуансон из матрицы. Кроме того, тяговые стержни 30 и 31 за счет регулировки гайками 34 и 35 на них позволяют изготавливать таблетки с высотой от 2 до 25 мм. Помимо этого использование накидных гаек 25 и 26 позволяет надежно и плотно прижать пуансоны вместе с опорами к торцу штока и нижнему основанию соответственно. Это дает возможность отказаться от сложного и трудоемкого изготовления стопорных винтов для боковой части опор и конических хвостовиков пуансонов под опоры.

Предлагаемое устройство было опробовано при получении таблеток из различных материалов необходимой плотности. Для нитрида циркония это порядка 95÷98% от теоретической плотности. Для Cu+0,45% Al2O3 это порядка 97÷98% от теоретической плотности. Для вольфрамовых псевдо сплавов ВНЖ, ВНЖК это порядка 95÷99% от теоретической плотности. Были получены образцы в виде таблеток в количестве 17÷21 штук за один час и высотой от 2 до 25 мм. В тоже время на известной установке можно было изготовить изделия высотой около 7 мм. Для других размеров образцов требовалось бы изготовить скобу п-образной формы с измененной высотой.

Таким образом, это расширяет диапазон изготовления образцов с необходимой плотностью и уменьшает трудоемкость изготовления хвостовиков пуансонов и опор под них.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроимпульсного прессования порошковых материалов | 2022 |

|

RU2797226C1 |

| Устройство для электроимпульсного прессования порошка | 2018 |

|

RU2690631C1 |

| Установка для электроимпульсного прессования порошковых материалов | 2021 |

|

RU2769599C1 |

| Способ изготовления изделий из электропроводных порошков, содержащих радионуклиды | 2020 |

|

RU2736310C1 |

| Способ изготовления изделий из электропроводных нетермостойких порошковых материалов | 2019 |

|

RU2732841C1 |

| Способ электроимпульсного нанесения упрочняющего покрытия из порошка на поверхность стальной детали и устройство для его осуществления | 2018 |

|

RU2705744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЭЛЕКТРОПРОВОДНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2541334C1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 1997 |

|

RU2114737C1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам электроимпульсного прессования порошковых материалов. Может использоваться при производстве изделий из порошковых материалов, в частности топливных таблеток для атомных реакторов, химической и других отраслях промышленности. Устройство для электроимпульсного прессования содержит импульсный источник энергии, нагружающее устройство, металлическую обойму с керамической матрицей из изолирующего материала, верхний подвижный пуансон с верхней опорой, расположенный под штоком, нижний неподвижный пуансон с нижней опорой, установленный на нижнем основании, пластину с двумя втулками, на которой закреплена обойма с матрицей. Втулки имеют возможность скользить вертикально вдоль направляющих, установленных на нижней плите. На боковых частях втулок установлены болты для крепления матрицы с металлической обоймой на направляющих, выполненных дополнительно с прямоугольным пазом. Верхний и нижний пуансоны, имеющие цилиндрические хвостовики, поджаты к торцу штока и к торцу нижнего основания накидными гайками. На нижней части штока закреплена и стянута с помощью болтов прямоугольная разъемная пластина, на которой закреплены два тяговых стержня с резьбой на нижних концах, равной высоте матрицы, и которые электрически изолированы от штока текстолитовыми втулками, причем стержни проходят сквозь пластину и закреплены на ней по высоте с помощью стопорных гаек. Обеспечивается получение изделий с заданными характеристиками, расширение диапазона их размеров и снижение трудоемкости изготовления пресс-оснастки. 4 ил.

Устройство для электроимпульсного прессования порошковых материалов, содержащее импульсный источник энергии, нагружающее устройство, металлическую обойму с керамической матрицей из изолирующего материала, верхний подвижный пуансон с верхней опорой, расположенный под штоком, нижний неподвижный пуансон с нижней опорой, установленный на нижнем основании, пластину с двумя втулками, на которой закреплена обойма с матрицей, причем втулки имеют возможность скользить вертикально вдоль направляющих, установленных на нижней плите, а на боковых частях втулок установлены болты для крепления матрицы с металлической обоймой на направляющих, выполненных дополнительно с прямоугольным пазом, отличающееся тем, что верхний и нижний пуансоны, имеющие цилиндрические хвостовики, поджаты к торцу штока и к торцу нижнего основания накидными гайками, а на нижней части штока закреплена и стянута с помощью болтов прямоугольная разъемная пластина, на которой закреплены два тяговых стержня с резьбой на нижних концах, равной высоте матрицы, и которые электрически изолированы от штока текстолитовыми втулками, причем эти стержни проходят сквозь пластину и закреплены на ней по высоте с помощью стопорных гаек.

| Устройство для электроимпульсного прессования порошковых материалов | 2022 |

|

RU2797226C1 |

| RU 196265 U1, 21.02.2020 | |||

| RU 198931 U1, 03.08.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ОЛИГОСИЛОКСАНОВ | 1966 |

|

SU216267A1 |

| US 20090304833 A1, 10.12.2009 | |||

| WO 2003061868 A1, 31.07.2003. | |||

Авторы

Даты

2024-01-22—Публикация

2023-07-21—Подача