Изобретение относится к области порошковой металлургии, в частности к способам электроимпульсного прессования порошка и служит для изготовления плотных изделий из электропроводных нетермостойких порошков или частиц.

Известен способ изготовления изделий из электропроводных порошкообразных материалов [А.С. 1257934 от 25.01.1984 г. Способ изготовления изделий из металлического порошка], заключающийся в том, что металлический порошок засыпают в матрицу из нитрида кремния плотностью 91-99%. Порошок уплотняют приложением статического давления 50-500 МПа с одновременном пропусканием импульса электрического тока напряжением 1,0-4,6 кВ. Однако при компактировании нетермостойких высокотемпературных материалов, таких как карбиды и нитриды металлов (TiC, TiN, Wc), с высокой плотностью без их растрескивания, весьма затруднительно. Это вызвано тем, что из-за резкого отвода тепла через торцы пуансонов может происходить растрескивание полученных образцов.

Решением, наиболее близким предложенному по технической сущности и достигаемому эффекту, является способ изготовления изделий из металлического порошка [А.С. №1139564 от 05.08. 1983 г. Способ изготовления из электропроводных нетермостойких порошковых материалов]. В этом изобретении между нетермостойким уплотняемым порошком и электродами-пуансонами дополнительно помещают электропроводящий порошок с более высоким электросопротивлением и более низкой теплопроводностью. После прохождения импульса тока, через «слоеную» порошковую засыпку, отвод тепла от полученного изделия из порошка керамического материала осуществляется не непосредственно через металлические пуансоны с высокой теплопроводностью, а через материал демпфирующей засыпки, теплопроводность которой ниже теплопроводности материала получаемого изделия. При этом скорость охлаждения изготавливаемого образца резко уменьшается, снижая тем самым градиент температуры по высоте изделия, а, следовательно, и величину термических напряжений, так опасных для нетермостойких материалов. Это позволяет уменьшить растрескивание получаемых образцов. Однако они прочно свариваются с демпфирующей засыпкой, что требует их дополнительной обдирки.

В связи с этим, важнейшей задачей является разработка нового способа электроимпульсного прессования порошка, позволяющее сократить отвод тепла от полученного изделия через пуансоны, и получать плотные образцы из хрупких нетермостойких материалов без их растрескивания и сваривания с пуансонами.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей с помощью электроимпульсного прессования получение плотных образцов из хрупких нетермостойких материалов, такие как карбиды и нитриды.

Поставленная задача решается за счет того, что в способе изготовления изделий из электропроводных нетермостойких порошковых материалов, включающий засыпку порошка в керамическую матрицу между пуансонами, размещения дополнительного материала между пуансонами и уплотняемым порошком, приложение к нему статического давления и пропускание через него импульса тока, согласно изобретению, в качестве дополнительного материала между уплотняемым нетермостойким порошком и пуансонами размещают медный порошок, накладки с высоким электросопротивлением и фольги из тугоплавкого материала и производят поэтапный процесс их загрузки в матрицу, причем медный и нетермостойкий порошки предварительно уплотняют при давлении 0,3÷0,7 Р, где Р - статическое давление при электроимпульсном прессовании.

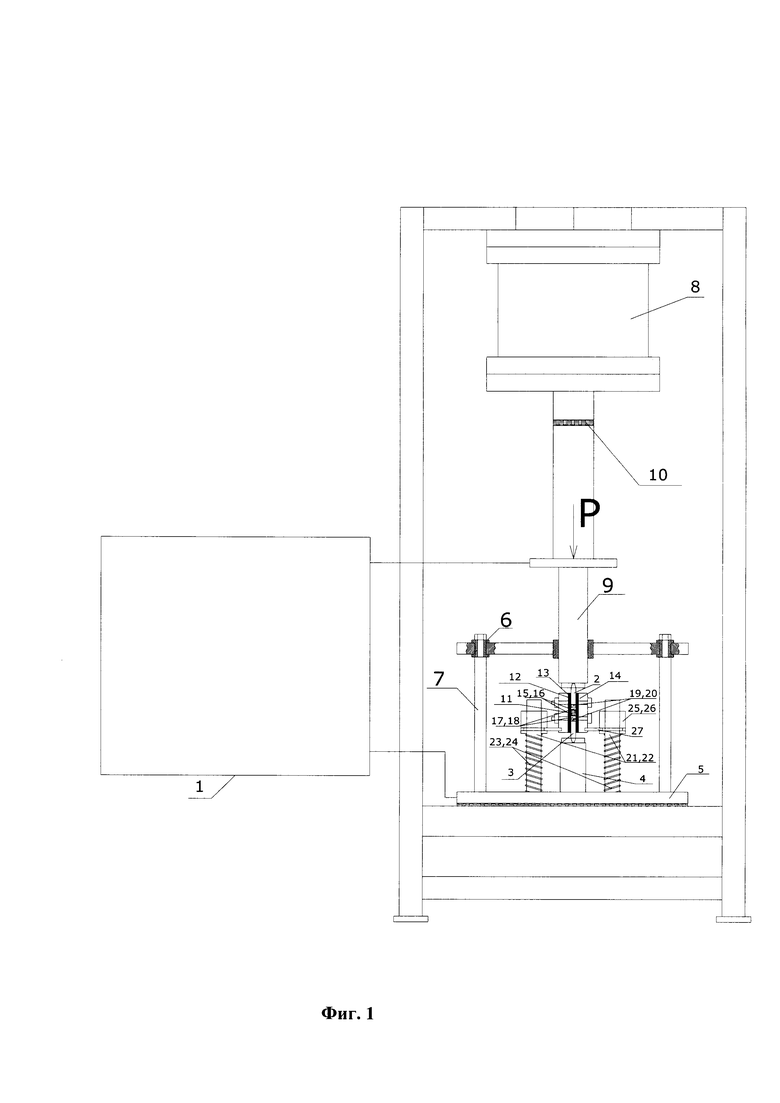

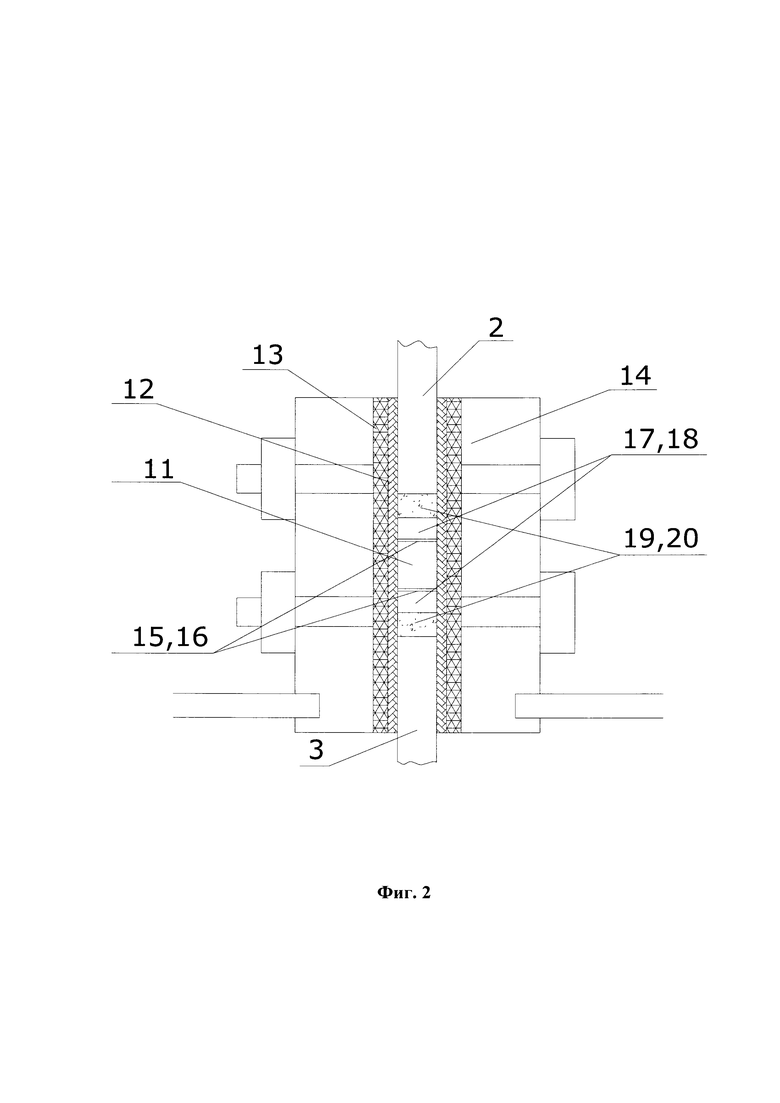

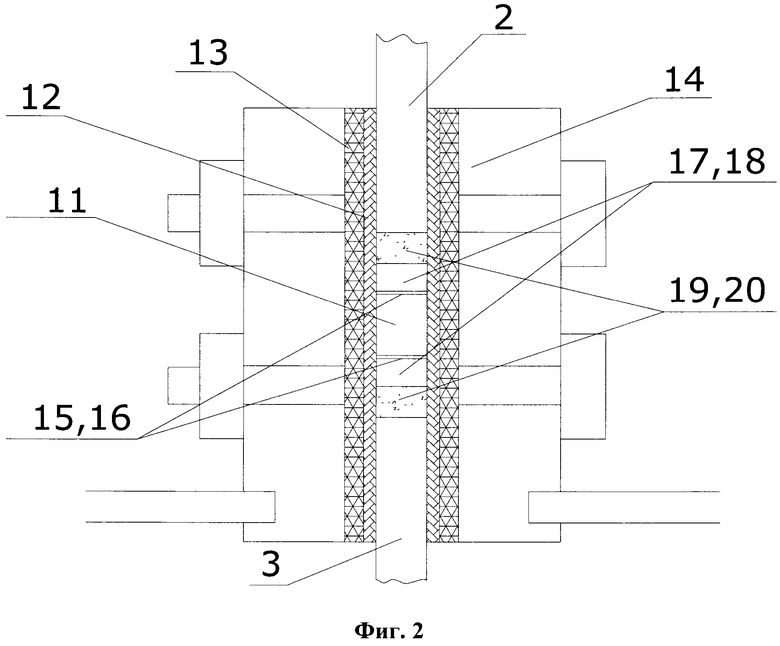

Сущность изобретения поясняется фиг. 1, на которой показано устройство для электроимпульсного прессования нетермостойких порошков. Оно включает импульсный источник энергии 1, верхний подвижный пуансон 2 и нижний неподвижный пуансон 3. Нижний пуансон 3 вставлен в опору 4, которая помещена на плиту 5. Верхний подвижный пуансон 2 электрически изолирован от нижнего пуансона 3 изолирующими втулками 6, надетыми на крепление стойки 7. Давление Р к верхнему пуансону 2 прикладывается от нагружающего устройства 8 (пневмопресса) через шток 9, которые изолированы друг от друга неэлектропроводной прокладкой 10. Уплотняемый нетермостойкий порошок 11 помещают в керамическую матрицу 12, находящуюся в текстолитовой втулке 13 и зажатую в металлическую обойму 14, между нижним пуансоном 3 и верхним пуансоном 2. Кроме того, между пуансонами 2 и 3 (фиг. 2) и уплотняемым порошком 11, дополнительно помещают фольгу из тугоплавкого материала 15 и 16, которая соприкасается с уплотняемым порошком 11, накладки из нихрома с высоким электросопротивлением 17 и 18, а также медный порошок 19 и 20. На плите 5 установлены двое направляющих 21 и 22 с пружинами 23 и 24, на которые надеты втулки 25 и 26, соединенные с пластиной 27. Эта пластина соединена с металлической обоймой 14.

Способ осуществляется следующим образом. Процесс загрузки порошка 11 в матрицу 12 осуществляют в несколько этапов. Сначала вставляют нижний пуансон 3 в матрицу 12 и насыпают медный порошок 19, который подпрессовывают верхним пуансоном 2 при давлении 0,3÷0,7 Р, где Р - статическое давление электроимпульсного прессования. Давление Р к верхнему пуансону 2 прикладывается от пневмопресса 8 через шток 9. После чего верхний пуансон 2 вынимают и вставляют в матрицу 12 накладку с высоким электросопротивлением 17 и фольгу из тугоплавкого материала 15. Затем засыпают в матрицу 12 уплотняемый порошок 11, который также подпрессовывают верхним пуансоном 2 при давлении 0,3÷0,7 Р. После чего верхний пуансон 2 снова вынимают и вставляют в матрицу 12 фольгу из тугоплавкого материала 16 и накладку с высоким электросопротивлением 18 и после этого засыпают медный порошок 20. После чего вставляют верхний пуансон 2 и прикладывают статическое давление Р от пневмопресса 8. Включается импульсный источник энергии 1, и в нем накапливается необходимое количество энергии, которое определяется видом и массой уплотняемого порошка. После этого пропускают импульс тока от импульсного источника 1 через поджатый порошок 11, который разогревает его. Импульс тока также нагревает накладки пуансонов 17 и 18, которые значительно сильнее разогреваются по сравнению с другой частью пуансонов из-за их высокого электросопротивления. В этот промежуток времени верхний подвижный пуансон 2, являющийся продолжением штока 9 от нагружающего устройства 8, совершает перемещение вниз. Обойма 14 вместе с матрицей 12, находящейся в текстолитовой втулке 13 и засыпкой порошка 11, также начинают двигаться вниз, происходит его уплотнение. Благодаря тому, что остывание полученной прессовки происходит медленнее из-за меньшего отвода тепла через торцы пуансонов и боковую поверхность керамической матрицы, скорость охлаждения изготавливаемого образца резко уменьшается, снижая тем самым градиент температуры по высоте и диаметру изделия, а следовательно и величину термических напряжений, так опасных для нетермостойких материалов. Это позволяет уменьшить растрескивание получаемых образцов. Кроме того тугоплавкая фольга не дает возможность привариться получаемому образцу к торцу пуансона, а медный порошок демпфирует нагрузку на получаемое изделие. В результате получается плотный образец без растрескивания и приварки его к пуансонам. Без предварительной поэтапной подпрессовки медного и нетермостойкого порошка высоты матрицы оказалось бы недостаточно, чтобы разместить в ней все дополнительные составляющие части прессовки (2 части медного порошка, 2 накладок с высоким электросопротивлением и фольги из тугоплавкого материала). Потребовалось бы увеличить высоту матрицы, что в свою очередь привело бы к увеличению высоты пуансонов и увеличению хода штока и размеров пневмопресса. Давление предварительной подпрессовки порошков 0,3÷0,7 Р выбрано потому, что при этом давлении высота засыпки порошка уже существенно уменьшается и все части прессовки умещаются в матрице.

Предлагаемый способ был опробован при получении плотных изделий из порошков нетермостойких материалов WC, TiN, TiC. Процесс электроимпульсного прессования проводился при использовании пуансонов из молибдена. Порошок меди использовался в качестве демпфирующей прокладки, а накладки с высоким электросопротивлением были изготовлены из нихрома, так как он обладает высоким электрическим сопротивлением (1,05-1,4 Ом мм2/м) и низкой теплопроводностью 17,4 Вт/(м⋅град). В качестве фольги из тугоплавкого материала использовалась молибденовая фольга. Были получены образцы с плотностью более 87-93% от теоретической без их растрескивания и приварки к пуансонам.

Таким образом, применение описанного способа изготовления изделий из электропроводных нетермостойких порошковых материалов позволяет получать образцы с высокой плотностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроимпульсного нанесения упрочняющего покрытия из порошка на поверхность стальной детали и устройство для его осуществления | 2018 |

|

RU2705744C1 |

| Установка для электроимпульсного прессования порошковых материалов | 2021 |

|

RU2769599C1 |

| Способ изготовления изделий из электропроводных нетермостойких порошковых материалов | 1983 |

|

SU1139564A1 |

| Способ изготовления изделий из электропроводных порошков, содержащих радионуклиды | 2020 |

|

RU2736310C1 |

| Устройство для электроимпульсного прессования порошковых материалов | 2022 |

|

RU2797226C1 |

| Устройство для электроимпульсного прессования порошковых материалов | 2023 |

|

RU2812071C1 |

| Устройство для электроимпульсного прессования порошка | 2018 |

|

RU2690631C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЭЛЕКТРОПРОВОДНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2541334C1 |

| Способ изготовления таблетированного ядерного топлива | 2021 |

|

RU2765863C1 |

| Способ изготовления керамических изделий из порошка | 2017 |

|

RU2704777C2 |

Изобретение относится к области порошковой металлургии. Способ изготовления изделий из электропроводных нетермостойких порошковых материалов включает засыпку нетермостойкого порошка в керамическую матрицу между пуансонами с размещением между пуансонами и уплотняемым порошком дополнительного материала в виде медного порошка, накладки с высоким электросопротивлением и фольги из тугоплавкого материала и электроимпульсное прессование путем приложения статического давления и пропускания импульса тока через уплотняемый порошок. Засыпку порошка в керамическую матрицу между пуансонами с размещением между пуансонами и уплотняемым порошком дополнительного материала производят поэтапно. Сначала в матрицу вставляют нижний пуансон, насыпают медный порошок, подпрессовывают его верхним пуансоном, вставляют в матрицу накладку с высоким электросопротивлением и фольгу из тугоплавкого материала, засыпают нетермостойкий порошок, подпрессовывают его верхним пуансоном, вставляют в матрицу фольгу из тугоплавкого материала и накладку с высоким электросопротивлением, засыпают медный порошок и подпрессовывают его верхним пуансоном. Упомянутую подпрессовку медного порошка и упомянутую подпрессовку нетермостойкого порошка ведут при давлении 0,3÷0,7 Р, где Р - статическое давление при электроимпульсном прессовании. Обеспечивается изготовление изделий с плотностью более 87-93% от теоретической без их растрескивания и приварки к пуансонам. 2 ил.

Способ изготовления изделий из электропроводных нетермостойких порошковых материалов, включающий засыпку нетермостойкого порошка в керамическую матрицу между пуансонами с размещением между пуансонами и уплотняемым порошком дополнительного материала в виде медного порошка, накладки с высоким электросопротивлением и фольги из тугоплавкого материала и электроимпульсное прессование путем приложения статического давления и пропускания импульса тока через уплотняемый порошок, отличающийся тем, что засыпку порошка в керамическую матрицу между пуансонами с размещением между пуансонами и уплотняемым порошком дополнительного материала производят поэтапно, при этом сначала в матрицу вставляют нижний пуансон, насыпают медный порошок, подпрессовывают его верхним пуансоном, вставляют в матрицу накладку с высоким электросопротивлением и фольгу из тугоплавкого материала, засыпают нетермостойкий порошок, подпрессовывают его верхним пуансоном, вставляют в матрицу фольгу из тугоплавкого материала и накладку с высоким электросопротивлением, засыпают медный порошок и подпрессовывают его верхним пуансоном, при этом упомянутую подпрессовку медного порошка и упомянутую подпрессовку нетермостойкого порошка ведут при давлении 0,3÷0,7 Р, где Р - статическое давление при электроимпульсном прессовании.

| 0 |

|

SU186244A1 | |

| Способ изготовления изделий из электропроводных нетермостойких порошковых материалов | 1983 |

|

SU1139564A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСОЛИДИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495732C1 |

| Устройство для нагрева фонтанных труб | 1960 |

|

SU139637A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| Фотометр | 1927 |

|

SU11257A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО УПЛОТНЕНИЯ И СПЕКАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОРОШКОВ | 1996 |

|

RU2103113C1 |

| ЦИКЛОН | 1931 |

|

SU26036A1 |

| US 6371746 B1, 16.04.2002. | |||

Авторы

Даты

2020-09-23—Публикация

2019-07-31—Подача