Изобретение относится к составам стекол, дающих возможность получения герметичного спая со сплавами алюминия, используемых в создании высокотехнологического производства комплексов обработки сельхозсырья, в качестве составляющих технологического оборудования (например, лотков фотосепаратора семян).

Известно стекло для спаивания с алюминием (авторское свидетельство СССР №523056 кл С03СЗ/08, 1976 г. ), включающее SiO2, Аl2O3, Fe2O3, СаО, MgO, МnО, K2O: при следующем содержании компонентов, вес.%: SiO2 - 16-25; Аl2O3 - 1-12; Na2O3 - 19-31; K2O - 0,3-5,5; В2О3 - 20-36; MnO-5-18; Li2O -4-11; СаО-0,4-0,7.

Общим признаком аналога, совпадающим с существенными признаками заявленного изобретения, являются компоненты, входящие в состав стекла SiO2, B2O3, Na2O.

Недостатками этого стекла являются недостаточно прочное сцепление с алюминием и его сплавами и недостаточная кристаллизационная стойкость, а также деструкция состава во времени.

Наиболее близким к изобретению по составу является стекло для спаивания с алюминием и его сплавами (авторское свидетельство СССР №1662965А1 кл. С03 с 8/24, 1985 г. ), содержащие следующие компоненты, моль %:SiO2 - 31,8-33,5; В2O3- 6,1-9,2; K2O - 11,8-12,4; Na2O - 6,2-8,2; Li2O - 3,8-4,0; ZrO2 - 0,1-0,6; CdO - 8,0-10,2; ZnO - 1,1-4,0; BaO - 10,4-12,2; Fe2O3 - 0,1-0,6; CaO - 0,1-4,0; Al2O3 - 0,1-1,3; SnO2 - 0,2-1,0; ТiO2 - 0,1-4,2; SiO - 2,7-7,2; La2O3 - 0,34-0,7; CeO2 - 0,6-1,25; Nd2O3 - 0,17-0,4; Pr2O3 - 0,06-0,1; Sm2O3 -0,03-0,05; V2O3-0,1-0,7.

Недостатком указанного состава для названых спаев с алюминием и его сплавов является необходимость специальной предварительной подготовки поверхности алюминия и недостаточная кристаллизационная стойкость из-за не оптимальных соотношений щелочных окислов состава, а также низкая механическая надежность припоечного стекла к подложкам из алюминия, что приводит к возникновению деградационных процессов, которые в свою очередь уменьшают долговечность эксплуатационных характеристик.

Техническим результатом предлагаемого стекла является повышение износостойкости стекловидного диэлектрика для спаивания со сплавами алюминия.

При длительной эксплуатации технического оборудования комплекса обработки сельхозсырья (например, лотка подачи семян в составе фотосепаратора) механический износ обуславливает нарушение эксплуатационных характеристик всего оборудования. Поэтому стекла, используемые для создания надежного спая со сплавами алюминия (например, никель-алюминиевый сплав ПМ-НЮ50; Ту 14-22-101-96) должны быть выбраны стекловидные диэлектрики с учетом их износостойкости. По диаграмме состояния системы Ni-Al температура плавления составляет 1600°C.

Химический состав сплава ПМ-НЮ50; Ту 14-22-101-96 включает до 47% алюминия, 52,14% никеля, 0,8% железа и прочих примесей.

Указанная цель достигается тем, что в состав стекловидного диэлектрика системы SiO2 - В2О3 - R2O - RO добавляются компоненты в следующем соотношении, вес.%:SiO2 - 60-65; В2O3 - 4-10; MgO - 1-9; Li2O -8-13,5; Na2O - 3,5-8; K2O - 1-8; НfО2 - 2-9; ZrO2 - 1-8; MnO2 - 1-8,5; Sb2O3 -0,5-1,5.

Стекла получают в корундовых тиглях селитовых печах при температуре 1450°С и выдержке при минимальной температуре 0,5 часа.

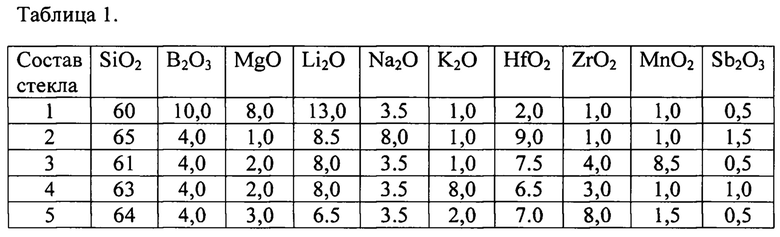

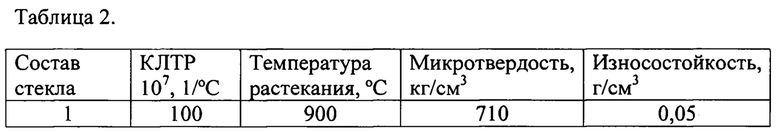

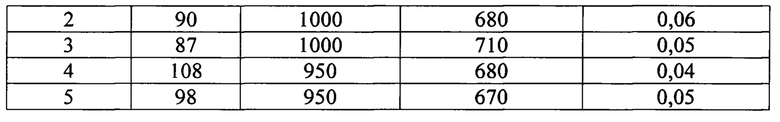

Состав и свойства стекол представлены в таблице 1 и 2.

Микротвердость стекол изучалась на установке ПМТ-3 с нагрузкой на индентор 100 г. Среднее значение микротвердости определялась по 9 отпечаткам.

Сопоставление величин микротвердости и износостойкости показывает, что эти величины взаимосвязаны, согласно теоретической модели износа (Крагельский И.В. Трение и износ. Машиностроение. М., 1968 г.).

Компонент Li2O, добавленный в общий состав в качестве 8-13,5 вес.%, позволяет прогнозировать увеличение износостойкости стекол. Большая прочность стекла с высоким содержанием Li2O, по сравнению с Na2O и K2O объясняется тем, что ионы Li+, являются наименьшим по радиусу, имеет большую силу поля, вызывающую увелечение энергии связи сетки стекла. Кроме того, он легче размещается в промежутках между тетраэдрами SiO4, и, следовательно, меньше искажает общий каркас стекла.

Увеличение процентного содержания В2O3 в стекле обуславливает в плавное повышение их износостойкости при абразивном воздействии, что согласуется с влиянием В2Оз на величину микротвердости.

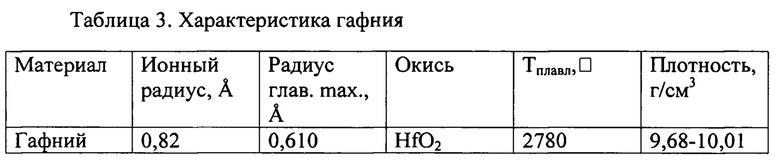

Необходимо констатировать, что влияние оксидов циркония (ZrO2) и гафния (НfO2)на стекло в системе SiO2 - В2O3 - R2O в пределах от 1 до 8 вес.% повышает связанность структуры стекла и тем самым увеличивает его износостойкость, химическую инертность, в тоже время повышает и температуру размягчения, но в присутствии довольно большого количества щелочных компонентов и оксида бора - это повышение не так существенно. Максимальная температура верхнего предела достигает 1160°С при наличии в составе стекла 8 вес.% количества ZrO2. Все эти факторы приводит к улучшению характеристик стекловидного диэлектрика по микротвердости и, следовательно, по износостойкости данного стекловидного диэлектрика. С использованием в составе стекловидного диэлектрика ZrO2 в связи с повышенным содержанием SiO2 в данной системе увеличивается доля ковалентных связей. Установлено, что ковалентная связь значительно прочнее ионной, поэтому при содержании 8 вес.% ZrO2 в составе стекловидного диэлектрика наблюдается повышение микротвердости стекол.

Компонента двуокись гафния НfО2, добавленная в общий состав стекла позволяет существенно снизить значения КЛТР, что позволяет в дальнейшем получить согласованный спай с алюминием и его сплавами.

Разработанное стекло с использованием компонентов ZrO2, НfO2, Li2O обеспечивает высокую износостойкость во всем интервале температур структуры, что позволит эффективно использовать для согласованного спая с алюминием и его сплавами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловидный неорганический диэлектрик | 2019 |

|

RU2711609C1 |

| СТЕКЛО | 2020 |

|

RU2775758C2 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ СПАИВАНИЯ ЭЛЕМЕНТОВ МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2024448C1 |

| КОМПОЗИЦИИ ДИЭЛЕКТРИКА С НИЗКОЙ К ДЛЯ ПРИМЕНЕНИЙ ПРИ ВЫСОКИХ ЧАСТОТАХ | 2018 |

|

RU2701611C1 |

| ЩЕЛОЧЕУСТОЙЧИВОЕ ВЫСОКОПРОЧНОЕ АЛЮМОСИЛИКАТНОЕ СТЕКЛО | 2006 |

|

RU2318740C1 |

| ЛЕГКОПЛАВКАЯ СТЕКЛОКОМПОЗИЦИЯ | 2018 |

|

RU2697352C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| ЭРКЛЕЗ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СТЕКЛЯННЫХ МИКРОСФЕР | 2014 |

|

RU2569135C1 |

| ОПТИЧЕСКОЕ СТЕКЛО | 2021 |

|

RU2781350C1 |

Изобретение относится к составам стекол, дающих возможность получения герметичного спая со сплавами алюминия, используемых в создании высокотехнологического производства комплексов обработки сельхозсырья в качестве составляющих технологического оборудования (например, лотка подачи семян в фотосепараторе). Стекло для спаивания со сплавами алюминия, включающее SiO2, В2О3, MgO, Nа2О, K2О, МnО2, Sb2O3, дополнительно содержит Li2O, ZrO2, НfО2 при следующем соотношении компонентов, вес.%: SiO2 60-65; В2O3 4-10; MgO 1-9; Li2O 8-13,5; Na2O 3,5-8; K2O 1-8; НfO2 2-9; ZrO2 1-8; МnO2 1-8,5; Sb2O3 0,5-1,5. Техническим результатом предлагаемого стекла является повышение износостойкости стекловидного диэлектрика для спая со сплавами алюминия. 3 табл.

Стекло для спаивания со сплавами алюминия, включающее SiO2, В2О3, MgO, Na2O, K2O, МnО2, Sb2О3, отличающееся тем, что с целью повышения износостойкости оно дополнительно содержит Li2O, ZrO2, НfO2 при следующем соотношении компонентов, вес.%: SiO2 - 60-65; В2О3 - 4-10; MgO - 1-9; Li2O - 8-13,5; Na2O - 3,5-8; K2O - 1-8; НfO2 - 2-9; ZrO2 - 1-8; МnO2 - l-8,5; Sb2O3 - 0,5-1,5.

| Стекло для спаев с алюминием и его сплавами | 1988 |

|

SU1662965A1 |

| Стекловидный неорганический диэлектрик | 2019 |

|

RU2711609C1 |

| СТЕКЛО, НЕ СОДЕРЖАЩЕЕ СВИНЦА, И ПОСУДА И ДЕКОРАТИВНЫЕ ХРУСТАЛЬНЫЕ ИЗДЕЛИЯ ИЗ НЕГО | 1994 |

|

RU2129100C1 |

| Диэлектрический материал | 1973 |

|

SU466196A1 |

| Стекло для спаивания с алюминием | 1975 |

|

SU523056A1 |

| Стекло | 1975 |

|

SU531790A1 |

| US 9206076 B2, 08.12.2015 | |||

| US 2929727 A1, 22.03.1960. | |||

Авторы

Даты

2022-05-05—Публикация

2020-09-25—Подача