Предлагаемое изобретение относится к области измерительной и испытательной техники и может быть использовано для формирования переменных нагрузок в циклических программных испытаниях для определения надёжности и эксплуатационного ресурса авиационных конструкций. Совершенствование методов и средств натурных ресурсных испытаний конструкций авиационной, ракетной и космической техники является важной составной частью мер, направленных на повышение надёжности и обеспечения заданного эксплуатационного ресурса разрабатываемых аппаратов и систем, поэтому актуальной проблемой является увеличения точности реализации нагрузки в процессе испытаний. Целью изобретения является повышенные точности воспроизведения заданной программы силового нагружения конструкций.

Известен способ и устройство для его реализации (способ стабилизации планера самолета в пространстве при прочностных испытаниях и устройство для его осуществления) (патент RU 2 562 672 С2, МПК B64C 19/00 (2006.01)). Указанное устройство содержит датчики перемещения по крену, расположенные в корне крыла, и датчики перемещения по тангажу, установленные в носовой и хвостовой частях фюзеляжа, каналы нагружения и систему автоматического управления. Каналы нагружения содержат сервоприводы с электрогидравлическими распределителями, гидроцилиндры, тензодинамометры. Описание указанного способа прочностных испытаний и устройства для его реализаций также дано в книге Щербань К.С. Ресурсные испытания натурных конструкций самолетов - М.: Изд-во физико-математической литературы, 2001 - с. 159-162.

Управление сервоприводами в данном устройстве осуществляется с помощью системы автоматического управления, в которой обычно используются такие типовые алгоритмы управления как пропорционально-интегральный (ПИ) регулятор или пропорционально-интегрально-дифференциальный (ПИД) регулятор.

Однако указанная система управления стендом испытаний авиационных конструкций обладает таким недостатком, как возникновение высокочастотных колебаний при изменении направления движения штока гидроцилиндра, что ведёт к снижению точности формирования заданной величины силового нагружения конструкций. Также недостатком данной системы является необходимость выполнения дополнительной настройки параметров регулятора при изменении режима силового нагружения или свойств объекта регулирования (нагружаемой конструкции).

Известна система управления нагружением для ресурсных испытаний конструкций (патент RU 1 646 410 А1, МПК G05B 13/00 (1990.01)), которая содержит задатчик, регулятор, сумматор, силовой привод, объект нагружения и датчик нагружения. В данной системе был введен блок коррекции, в котором формируется дополнительный сигнал в канал управления, величина которого зависит от производной опорного сигнала и ошибки на выходе сумматора.

Однако данная система управления имеет тем же недостатки, а именно, возникновение высокочастотных колебаний при изменении направления движения штока гидроцилиндра, что ведёт к снижению точности формирования заданной величины силового нагружения конструкций, и необходимость выполнения дополнительной настройки параметров регулятора при изменении режима силового нагружения или свойств объекта регулирования (нагружаемой конструкции).

Известна система управления стендом (SU 1423979 A1, МПК G05B13/02), содержащая объект регулирования (нагружаемая конструкция), исполнительный механизм (гидропривод), электрогидравлический распределитель, гидроцилиндр, датчик обратной связи (динамометр), измеритель рассогласования с суммирующим входом и вычитающим входом, задатчик опорной величины силового нагружения.

Однако указанная система управления стендом испытаний авиационных конструкций обладает теми же недостатками, а именно, возникновение высокочастотных колебаний при изменении направления движения штока гидроцилиндра, что не позволяет обеспечить требования на высокую точность формирования заданной величины силового нагружения конструкций, и необходимость выполнения дополнительной настройки параметров регулятора при изменении режима силового нагружения или свойств объекта регулирования (нагружаемой конструкции).

Кроме того, известна система управления для стенда прочностных испытаний (RU 2 661 067(13) C1, G01M 5/00 (2006.01), G01M 17/00 (2006.01), опубл. 11.07.2018, Бюл. № 20), содержащая объект регулирования, гидропривод, включающий электрогидравлический распределитель и гидроцилиндр, датчик обратной связи (динамометр), измеритель рассогласования с суммирующим входом и вычитающим входом, задатчик опорной величины силового нагружения, блок управления, блок оценки амплитуды высокочастотных колебаний, вычислитель и умножитель. Данная система управления стендом принята за прототип.

В указанной системе управления стендом испытаний авиационных конструкций осуществляется ограничение амплитуды высокочастотных колебаний в системе управления при изменении направления движения штока гидроцилиндра на основе оценки амплитуды этих колебаний и уменьшения коэффициента усиления в контуре регулирования при возникновении колебаний, но данная система управления не позволяет полностью устранить указанный выше недостаток и обеспечить требования на повышение точности формирования заданной величины силового нагружения конструкций.

Кроме того, недостатком указанной системы управления стендом натурных испытаний авиационных конструкций является необходимость выполнения дополнительной настройки параметров регулятора при изменении режима силового нагружения или свойств объекта регулирования (нагружаемой конструкции).

Целью изобретения является повышение точности системы силового нагружения конструкций, снижение амплитуды высокочастотных колебаний, возникающих при изменении направления движения штока гидроцилиндра и устранение необходимости выполнения дополнительной настройки параметров регулятора при изменении режима силового нагружения или свойств объекта регулирования (нагружаемой конструкции).

Поставленная цель достигается тем, что в систему управления для стенда прочностных испытаний, содержащую объект регулирования, гидропривод, включающий электрогидравлический распределитель и гидроцилиндр, динамометр, измеритель рассогласования с суммирующим входом и вычитающим входом, задатчик опорной величины силового нагружения, блок управления, вычислитель и умножитель, введен блок оценки величины коэффициента усиления гидропривода, первый вход которого подключён на выход динамометра, второй вход блока подключён на вход электрогидравлического распределителя, а выход блока оценки величины коэффициента усиления гидропривода подключён на вход вычислителя, на выходе которого формируется сигнал обратный по величине входному сигналу от блока оценки величины коэффициента усиления гидропривода, и поступающий на второй вход умножителя.

Поставленная цель достигается тем, что блок оценки величины коэффициента усиления гидропривода содержит блок дифференцирования, два умножителя, блок выделения абсолютного значения сигнала, блок деления, блок суммирования, блок формирования сигнала смещения и фильтр, причём, вход блока дифференцирования подключен на выход динамометра, выход блока дифференцирования подключен к первому входу первого умножителя, второй вход первого умножителя подключен на вход электрогидравлического распределителя, выход первого умножителя подключен на вход блока выделения абсолютного значения сигнала, выход блока выделения абсолютного значения сигнала подключен к первому входу блока деления, первый и второй входы второго умножителя подключены на вход электрогидравлического распределителя, выход второго умножителя подключен к первому входу блока суммирования, на второй вход блока суммирования подключен блок формирования сигнала смещения, выход блока суммирования подключен на второй вход блока деления, на выходе блока деления формируется величина, равная частному от деления сигнала первого входа блока деления на сигнал второго входа блока деления, выход блока деления подключен на вход фильтра, а выход фильтра подключен на вход вычислителя.

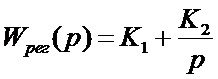

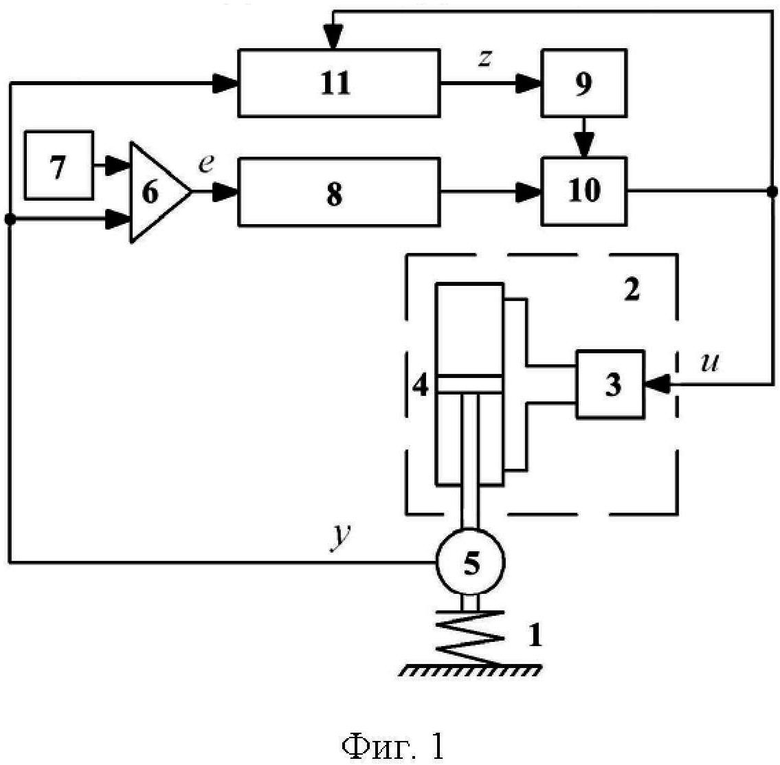

На фиг. 1 приведена структурная схема системы управления стенда прочностных испытаний.

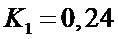

На фиг. 2 - структурная схема блока оценки величины коэффициента усиления гидропривода.

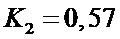

На фиг. 3 - структурная схема системы управления без блоков подстройки коэффициента усилений контура регулирования.

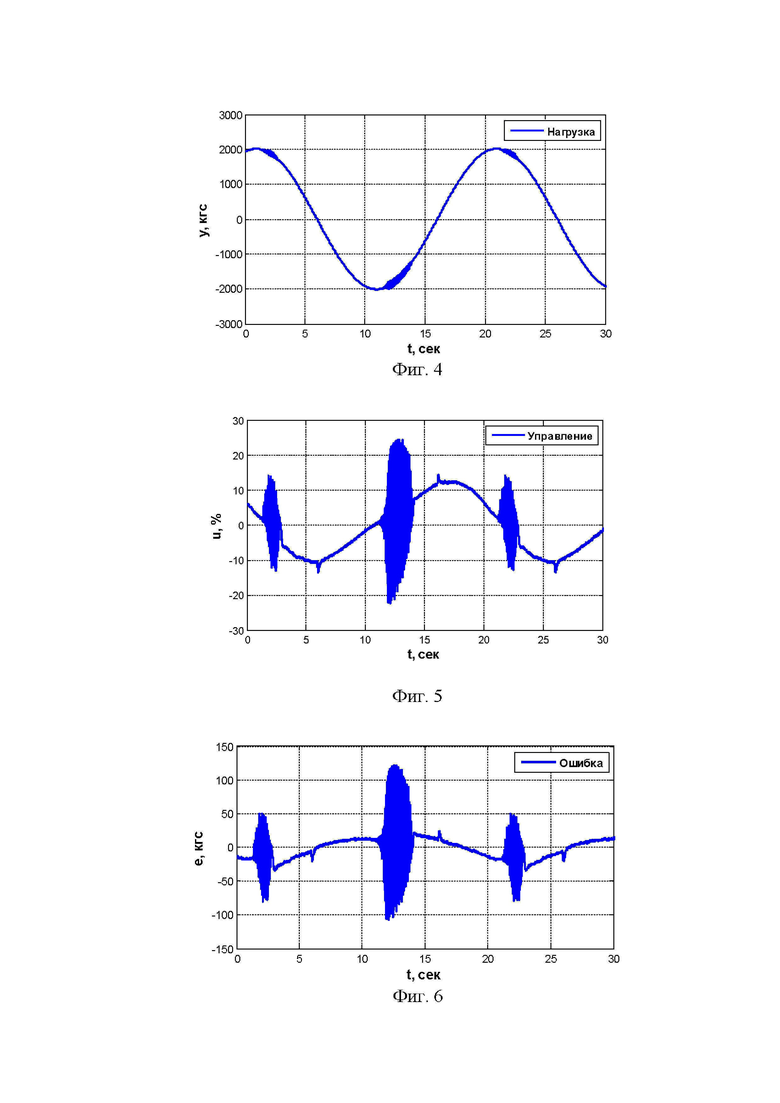

На фиг. 4 - график сигнала у на выходе динамометра 5 для схемы, изображенной на фиг. 3.

На фиг. 5 - график сигнала u на входе электрогидравлического распределителя 3 для схемы, изображенной на фиг. 3.

На фиг. 6 - график сигнала е на выходе измерителя рассогласования 6 для схемы, изображенной на фиг. 3.

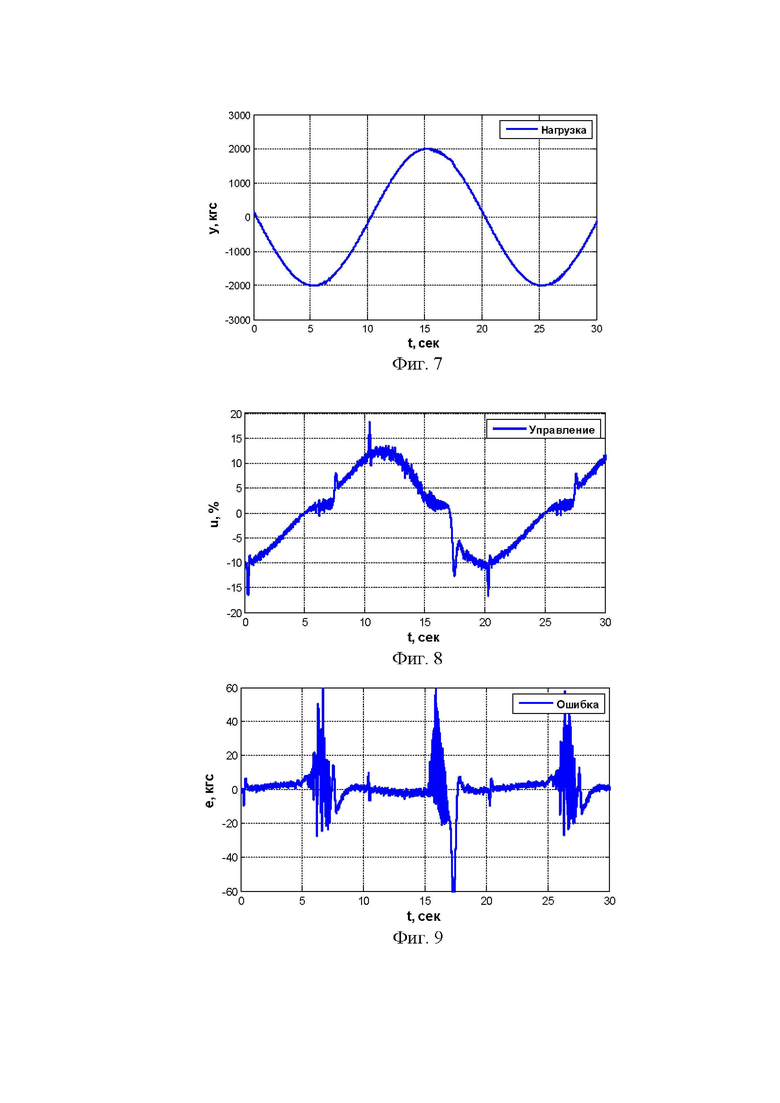

На фиг. 7 график сигнала у на выходе динамометра 5 для схемы, изображенной на фиг. 1.

На фиг. 8 - график сигнала u на входе электрогидравлического распределителя 3 для схемы, изображенной на фиг. 1.

На фиг. 9 - график сигнала е на выходе измерителя рассогласования 6 для схемы, изображенной на фиг. 1.

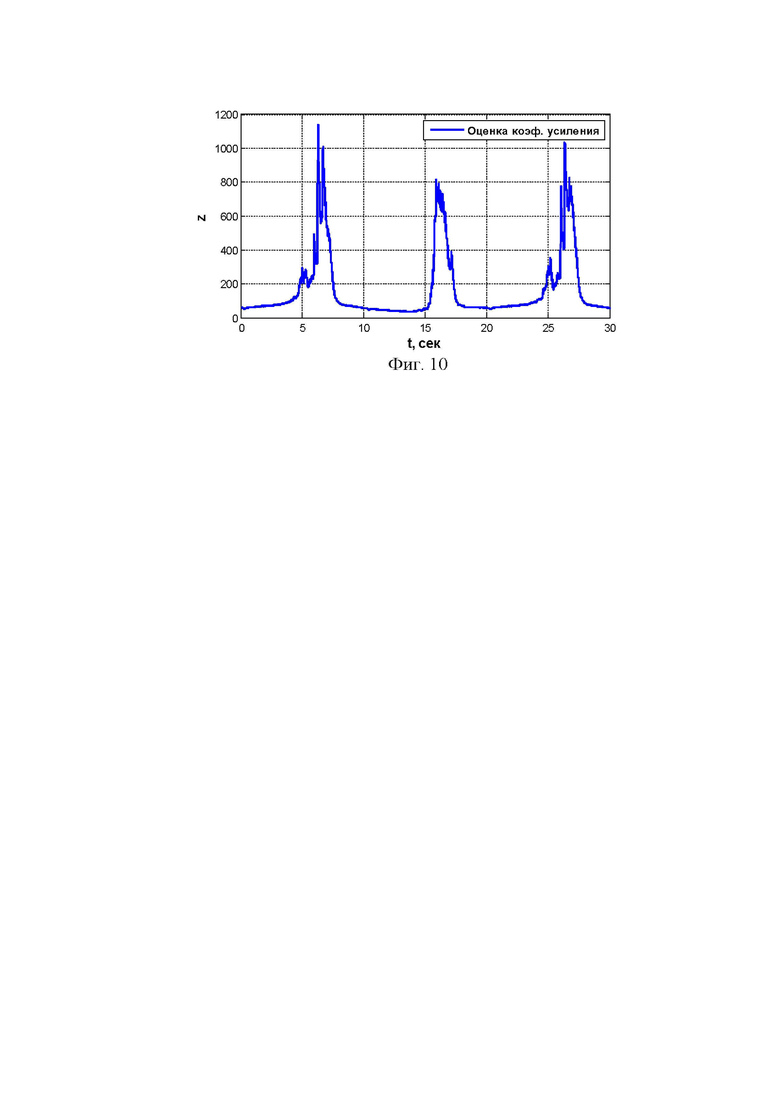

На фиг. 10. График сигнала  на выходе блока 11 оценки величины коэффициента усиления гидропривода для схемы на фиг. 1.

на выходе блока 11 оценки величины коэффициента усиления гидропривода для схемы на фиг. 1.

Система управления стенда прочностных испытаний включает в себя объект регулирования 1 (нагружаемая конструкция), исполнительный механизм 2 (гидропривод), электрогидравлический распределитель 3, гидроцилиндр 4, динамометр 5, измеритель рассогласования 6 с суммирующим входом и вычитающим входом, задатчик опорной величины силового нагружения 7, блок управления 8, вычислитель 9, умножитель 10, блок 11 оценки величины коэффициента усиления исполнительного механизма 2 (гидропривода), блок дифференцирования 12, умножитель 13, умножитель 14, блок 15 выделения абсолютного значения сигнала, блок деления 16, блок суммирования 17, блок формирования сигнала смещения 18, фильтр 19.

Схема предлагаемой системы управления представлена на Фиг. 1, где поставленная цель достигается тем, что в известной системе управления включающей объект регулирования 1 (нагружаемая конструкция), исполнительный механизм 2 (гидропривод), включающий электрогидравлический распределитель 3 и гидроцилиндр 4, динамометр 5, измеритель рассогласования 6 с суммирующим входом и вычитающим входом, задатчик опорной величины силового нагружения 7, блок управления 8, вычислитель 9 и умножитель 10, где первый вход умножителя 10 подключен к выходу блока управления 8, второй вход умножителя 10 подключен к выходу вычислителя 9, а выход умножителя 10 подключен на вход электрогидравлического распределителя 3, введен блок 11 оценки величины коэффициента усиления исполнительного механизма 2, причём первый вход блока 11 подключён на выход динамометра 5, второй вход блока 11 подключён на вход электрогидравлического распределителя 3, а выход блока 11 подключён на вход вычислителя 9.

Предлагаемая система управления (фиг. 1) работает следующим образом. В блоке 11 осуществляется оценка величины коэффициента усиления исполнительного механизма 2 (гидропривода), значение этой оценки поступает на вычислитель 9. На выходе вычислителя 9 формируется сигнал обратный по величине входному сигналу вычислителя 9. Выходной сигнал вычислителя 9 поступает на второй вход умножителя 10, в результате чего обеспечивается сохранение постоянной величины общего коэффициента усиления в контуре регулирования при изменении режимов работы гидропривода, что приводит к снижению амплитуды высокочастотных колебаний, возникающих при изменении направления движения штока гидроцилиндра и, одновременно, позволяет исключить необходимость выполнения дополнительной настройки параметров регулятора при изменении режима силового нагружения или свойств объекта регулирования (нагружаемой конструкции).

Блок 11 оценки величины коэффициента усиления гидропривода (фиг. 2) содержит блок дифференцирования 12, умножитель 13, умножитель 14, блок 15 выделения абсолютного значения сигнала, блок деления 16, блок суммирования 17, блок формирования сигнала смещения 18, фильтр 19.

Блок 11 оценки величины коэффициента усиления гидропривода (фиг. 2) работает следующим образом. Вход блока дифференцирования 12 подключен на выход динамометра 5, выход блока дифференцирования 12 подключен к первому входу умножителя 13, второй вход умножителя 13 подключен на вход электрогидравлического распределителя 3, выход умножителя 13 подключен на вход блока 15 выделения абсолютного значения сигнала, выход блока 15 выделения абсолютного значения сигнала подключен к первому входу блока деления 16, первый и второй входы умножителя 14 подключены на вход электрогидравлического распределителя 3, выход умножителя 14 подключен к первому входу блока суммирования 17, на второй вход блока суммирования 17 подключен блок формирования сигнала смещения 18, выход блока суммирования 17 подключен на второй вход блока деления 16, на выходе блока деления 16 формируется величина, равная частному от деления сигнала первого входа блока деления 16 на сигнал второго входа блока деления 16, выход блока деления 16 подключен на вход фильтра 19, а выход фильтра 19 подключен на вход вычислителя 9.

Для реализации блока дифференцирования 12 можно использовать, например, динамическое звено с передаточной функции, вида:

,

,

где  - есть постоянная времени, которая выбирается достаточно малой для повышения точности дифференцирования. Например, в экспериментах на стенде постоянная времени

- есть постоянная времени, которая выбирается достаточно малой для повышения точности дифференцирования. Например, в экспериментах на стенде постоянная времени  блока дифференцирования 12 выбиралась в интервале от 0,01 до 0,02 сек.

блока дифференцирования 12 выбиралась в интервале от 0,01 до 0,02 сек.

Блок 15 выделяет абсолютное значение сигнала, поступающего с выхода умножителя 13, т.е. реализует зависимость следующего вида: где

где  - сигнал на входе блока 15,

- сигнал на входе блока 15,  - сигнал на выходе блока 15.

- сигнал на выходе блока 15.

Блок формирования сигнала смещения 18 введен для устранения деления на ноль при равенстве нулю сигнала с выхода умножителя 14, например, в экспериментах на стенде сигнал смещения принимался равным 0,01.

Для реализации фильтра 19 можно использовать, например, динамическое звено с передаточной функции, вида:

,

,

где в экспериментах на стенде постоянная времени  фильтра 19 выбиралась в интервале от 0,1 до 0,4 сек.

фильтра 19 выбиралась в интервале от 0,1 до 0,4 сек.

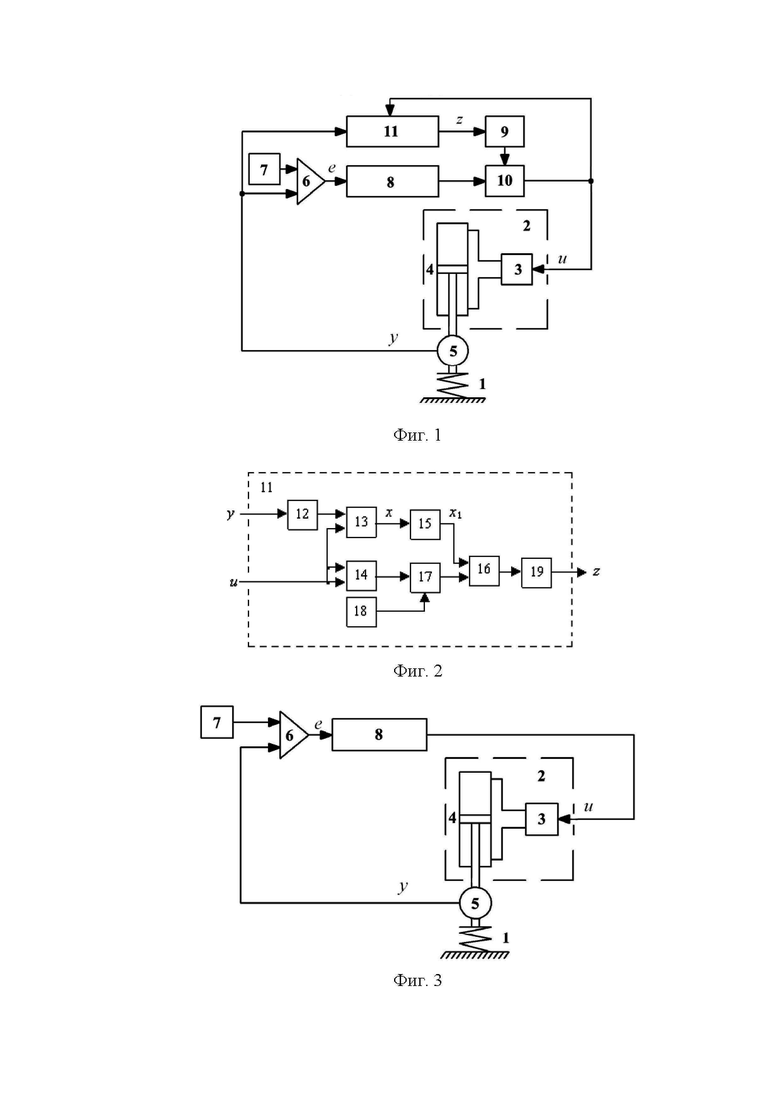

Предложенная система управления была апробирована на экспериментальном стенде прочностных испытаний. Первоначально эксперимент был проведён для системы без блоков подстройки коэффициента усилений контура регулирования, в соответствие со схемой (фиг. 3), где в блоке управления 8, был использован пропорционально-интегральный регулятор с передаточной функцией вида,  , где

, где  и

и  . Результаты эксперимента для этой схемы приведены фиг. 4-6.

. Результаты эксперимента для этой схемы приведены фиг. 4-6.

Затем эксперимент был проведен на стенде прочностных испытаний с предлагаемой системой управления (фиг. 1). Из результатов (фиг. 7-10) проведённых экспериментов на стенде с данной системой управления следует, что предлагаемая система управления позволяет уменьшить амплитуду высокочастотных колебаний (фиг. 9) в контуре регулирования при изменении направления движения штока гидроцилиндра и, одновременно, позволяет сохранить высокую точность воспроизведения заданной диаграммы силового нагружения авиационных конструкций при изменениях коэффициента усиления гидропривода в широких пределах, как это следует из графика на фиг. 10.

Изменение коэффициента усиления в системе управления посредством умножителя 10 и вычислителя 9 в обратной зависимости от величины оценки коэффициента усиления гидропривода, получаемой на выходе блока 11, позволяет сохранять постоянство общего коэффициента усиления в контуре регулирования при изменениях коэффициента усиления гидропривода в широких пределах и исключает необходимость выполнения дополнительной настройки параметров регулятора при изменении режима силового нагружения или свойств объекта регулирования (нагружаемой конструкции).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления для стенда прочностных испытаний | 2017 |

|

RU2661067C1 |

| Моделирующий комплекс для отладки системы управления автономным подвижным объектом | 2017 |

|

RU2662331C1 |

| Устройство для автоматизированной градуировки датчика силы | 1988 |

|

SU1606889A1 |

| Установка для испытаний промышленного трактора | 1990 |

|

SU1742665A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТРЕХНИТОЧНОЙ ШПАЛЫ НА ЦИКЛИЧЕСКУЮ И СТАТИЧЕСКУЮ ВЫНОСЛИВОСТЬ | 2013 |

|

RU2539835C1 |

| Устройство для градуировки датчиков силы | 1989 |

|

SU1682845A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА | 1984 |

|

SU1285953A1 |

| МАШИНА ГИДРАВЛИЧЕСКАЯ СИЛОИЗМЕРИТЕЛЬНАЯ ОБРАЗЦОВАЯ | 1997 |

|

RU2122715C1 |

| Многоканальная следящая система для испытания объектов на прочность | 1979 |

|

SU864052A1 |

| СИСТЕМА ДЛЯ ПРОГНОЗИРОВАНИЯ РЕЗУЛЬТАТОВ НАТУРНЫХ ИСПЫТАНИЙ БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 2000 |

|

RU2160927C1 |

Изобретение относится к области измерительной и испытательной техники и может быть использовано для формирования переменных нагрузок в циклических программных испытаниях для определения надёжности и эксплуатационного ресурса авиационных конструкций. Система содержит объект регулирования, гидропривод, включающий электрогидравлический распределитель и гидроцилиндр, датчик обратной связи (динамометр), измеритель рассогласования с суммирующим входом и вычитающим входом, задатчик опорной величины силового нагружения, блок управления, вычислитель и умножитель. Дополнительно она содержит блок оценки величины коэффициента усиления гидропривода, первый вход которого подключён к выходу датчика обратной связи, второй вход блока подключён на вход электрогидравлического распределителя, а выход блока оценки величины коэффициента усиления гидропривода подключён на вход вычислителя, на выходе которого формируется сигнал, обратный по величине входному сигналу от блока оценки величины коэффициента усиления гидропривода и поступающий на второй вход умножителя. Технический результат заключается в повышении точности воспроизведения заданной программы силового нагружения конструкций и устранении необходимости выполнения дополнительной настройки параметров регулятора при изменении режима силового нагружения или свойств объекта регулирования (нагружаемой конструкции). 1 з.п. ф-лы, 10 ил.

1. Система управления для стенда прочностных испытаний, содержащая объект регулирования, гидропривод, включающий электрогидравлический распределитель и гидроцилиндр, динамометр, измеритель рассогласования с суммирующим входом и вычитающим входом, задатчик опорной величины силового нагружения, блок управления, вычислитель и умножитель, отличающаяся тем, что в неё введен блок оценки величины коэффициента усиления гидропривода, первый вход которого подключён на выход динамометра, второй вход этого блока подключён на вход электрогидравлического распределителя, а выход блока оценки величины коэффициента усиления гидропривода подключён на вход вычислителя, на выходе которого формируется сигнал, обратный по величине входному сигналу от блока оценки величины коэффициента усиления гидропривода и поступающий на второй вход умножителя.

2. Система управления по п.1, отличающаяся тем, что блок оценки величины коэффициента усиления гидропривода содержит блок дифференцирования, два умножителя, блок вычисления абсолютного значения сигнала, блок деления, блок суммирования, блок формирования сигнала смещения и фильтр, причём вход блока дифференцирования подключен на выход динамометра, выход блока дифференцирования подключен к первому входу первого умножителя, второй вход первого умножителя подключен на вход электрогидравлического распределителя, выход первого умножителя подключен на вход блока выделения абсолютного значения сигнала, выход блока выделения абсолютного значения сигнала подключен к первому входу блока деления, первый и второй входы второго умножителя подключены на вход электрогидравлического распределителя, выход второго умножителя подключен к первому входу блока суммирования, на второй вход блока суммирования подключен блок формирования сигнала смещения, выход блока суммирования подключен на второй вход блока деления, на выходе блока деления формируется величина, равная частному от деления сигнала первого входа блока деления на сигнал второго входа блока деления, выход блока деления подключен на вход фильтра, а выход фильтра подключен на вход вычислителя.

| Система управления для стенда прочностных испытаний | 2017 |

|

RU2661067C1 |

| Система управления | 1987 |

|

SU1423979A1 |

| СИСТЕМА УПРАВЛЕНИЯ НАГРУЖЕНИЕМ ДЛЯ РЕСУРСНЫХ ИСПЫТАНИЙ КОНСТРУКЦИЙ | 1988 |

|

SU1646410A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПЛАНЕРА САМОЛЕТА В ПРОСТРАНСТВЕ ПРИ ПРОЧНОСТНЫХ ИСПЫТАНИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2562672C2 |

Авторы

Даты

2022-05-18—Публикация

2021-04-20—Подача