Изобретение относится к весоизмерительной технике и может быть использовано в различных отраслях промышленности для построения крановых подвесных весов, предназначенных для статического и динамического взвешивания грузов.

При построении крановых подвесных весов в сталелитейной промышленности, одной из важных задач является минимизация нагрева тензометрического датчика весов от теплового излучения и восходящих потоков горячих газов.

Известны крановые весы (Авторское свидетельство SU 838391, МПК G01G 19/14, опубл. 15.06.1981), содержащие силоизмерительный датчик с аналого-цифровым преобразователем на выходе, устройство индикации веса и датчик температуры с преобразователем сигнала на выходе. Крановые весы снабжены последовательно включенными сумматором и умножителем, причем выход преобразователя сигналов связан с входами сумматора и умножителя через введенные в крановые весы соответствующие масштабирующие усилители и последовательно включенные им аналого-цифровые преобразователи, при этом второй вход сумматора связан с аналого-цифровым преобразователем на выходе силоизмерительного датчика, а выход умножителя - с устройством индикации веса.

Недостатком данных весов является то, что термочувствительный датчик не совмещен с силоизмерительным датчиком, а установлен в зоне его размещения, т.е. определяет температуру не силоизмерительного датчика, а температуру окружающей его среды, что приводит к снижению достоверности фактической температурной погрешности, составленной из аддитивной и мультипликативной ее частей.

Известны крановые тензорезисторные весы (патент RU 2536763, МПК G01G 19/14, опубл. 27.12.2014), которые содержат блок нагрузки, встроенный в корпус, блок измерения нагрузки, аккумуляторный блок. При этом блок нагрузки представляет собой весоизмерительный тензорезисторный аналоговый датчик с цифровым датчиком температуры, соединенный с силовводящими узлами. Блок измерения нагрузки составлен из аналого-цифрового преобразователя, микропроцессора, устройства памяти, радиомодема с антенной радиоканала, а солнечные батареи подключены через зарядное устройство к аккумуляторному блоку. Весоизмерительный тензорезисторный аналоговый датчик своим выходом связан со входом аналого-цифрового преобразователя, который выходом соединен с первым входом микропроцессора, а с его вторым входом соединен выходом цифровой датчик температуры. Микропроцессор своими входами и выходами соединен также со входами и выходами устройства памяти и модема, и третьим входом он подключен к выходу аккумулятора, связанного входом с выходом зарядного устройства, соединенного с солнечными батареями.

Недостатком которого является необходимость проведения дополнительных мероприятий по защите весов от высоких температур и ударных нагрузок.

Известна система изоляции чувствительных к воздействию окружающей среды элементов весов от неблагоприятных факторов окружающей среды и техногенных факторов (патент RU 137970, МПК G01G 21/00, опубл. 27.02.2014), содержащая тензодатчики, помещенные в изолированный контур, отличающаяся тем, что внутри контура расположены каналы с функцией вентиляционного продува воздухом или для прокачки теплоносителя, либо хладагента, причем источником подачи воздуха по каналам или прокачки теплоносителя, либо хладагента служит климатический модуль контроля, выполненный с возможностью анализа температуры воздуха и его влажности, либо анализа только температуры, а также приведения воздуха или теплоносителя, либо хладагента к заданным нормируемым значениям температуры и влажности или только температуры, который в свою очередь соединен воздушными каналами с изолирующими контурами тензодатчиков, имеющих отверстия с функцией вывода воздуха обратно в окружающую среду, либо каналы замыкания системы на климатический модуль контроля.

Весы, включающие данную систему, отличаются сложностью и не высокой ударной прочностью.

Наиболее близким техническим решением являются подвесные крановые весы (заявка RU 94027725, МПК В66С 13/16, опубл. 20.09.1996), которые содержат корпус с крышкой, связанный посредством троса с приводом подъема крана, размещенные в корпусе силоизмерительный датчик, узел силовведения, блок питания и аппаратуру визуальной индикации результатов взвешивания. Узел силовведения выполнен в виде двух упругих элементов различной жесткости, соединенных последовательно через пластину, в центре которой шарнирно закреплен грузоподъемный крюк, причем упругий элемент большей жесткости размещен между основанием корпуса и пластиной, а упругий элемент меньшей жесткости - между пластиной и основанием силоизмерительного датчика, силовой вход которого связан с крышкой корпуса через нажимной винт.

Недостатком данных весов является наличие отверстия в нижней части корпуса весов, что допускает попадания горячих газов во внутрь весов вызывая нагрев силоизмерительного датчика.

Задачей предлагаемого решения является способ построения схемы весов, при котором исключается возможность попадания потока горячих газов в зону установки датчика тензометрического и высокая ударная прочность весов.

Поставленная задача решается с помощью способа построения устройства для крановых подвесных весов, имеющих корпус с тензометрическим датчиком (1), грузоприемное устройство и грузопередающие элементы, при этом тензометрический датчик (1) устанавливается на нижнем основании (3) верхнего корпуса (2), который установлен в корпусе, ограниченном нижним основанием (7), выполненным глухим, являющимся грузоприемным устройством, и воспринимающим поток горячих газов, при этом тензометрический датчик (1) упирается в верхнее основание (6) корпуса (5), в котором устроены проемы (9) для прохождения грузопередающих элементов.

Также поставленная задача решается с помощью устройства для крановых подвесных весов, включающего корпус с тензометрическим датчиком, грузоприемное устройство, грузопередающие элементы. Тензометрический датчик 1 установлен на нижнем основании 3 корпуса 2, который установлен в корпусе 5, ограниченном глухим нижним основанием 7, являющимся грузоприемным устройством, тензометрический датчик 1 упирается в верхнее основание 6 корпуса 5, в котором устроены проемы 9 для прохождения грузопередающих элементов.

Техническим результатом предлагаемого изобретения является способ построения крановых подвесных весов, при котором проемы для прохождения грузопередающих элементов находятся в верхней части весов, а нижняя часть весов,

которая воспринимает на себя поток горячих газов, выполняется глухой, без каких либо проемов (окон, отверстий и т.п.), при этом исключается возможность попадания потока горячих газов в зону установки датчика тензометрического и весы имеют высокую ударную прочность.

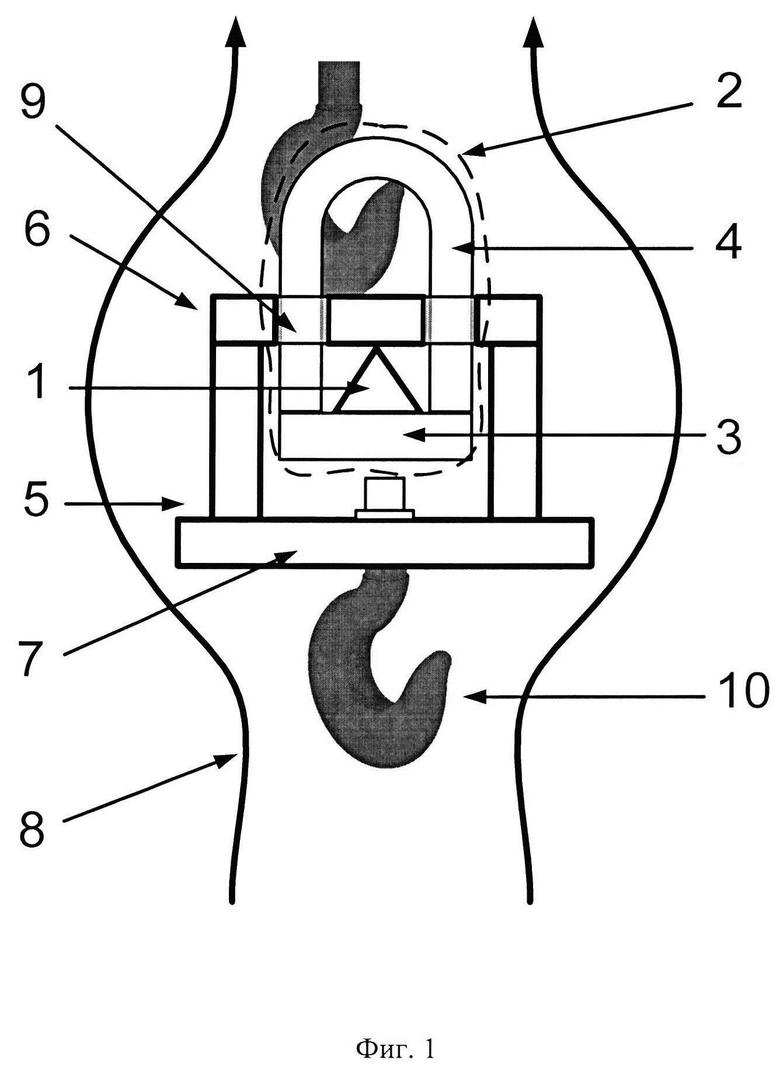

Пример реализации предлагаемого способа показан на фиг.1.

Устройство для крановых подвесных весов, показанное на фиг.1, включает следующие позиции:

1 - тензометрический датчик;

2 - корпус;

3 - нижнее основание корпуса 2;

4 - бугель;

5 - второй корпус;

6 - верхнее основание корпуса 5;

7 - нижнее глухое основание корпуса 5, являющееся одновременно грузоприемным устройством;

8 - поток горячих газов;

9 - проемы для прохождения грузопередающих элементов;

10 - крюк для нагрузки.

Устройство для крановых подвесных весов, показанное на фиг.1 включает тензометрический датчик 1, установленный в верхнем корпусе 2 на его нижнем основании 3. В верхней части корпуса 2 расположен бугель 4.

Верхний корпус 2 установлен во втором корпусе 5, ограниченном глухим нижним основанием 7, являющимся одновременно грузоприемным устройством.

На основании 7 установлен крюк для нагрузки 10. Корпус 5 имеет верхнее основание 6, в котором устроены проемы 9 для прохождения грузопередающих элементов.

Устройство для крановых подвесных весов работает следующим образом. Нагрузка на крюке 10, установленном на основании 7, являющимся одновременно и грузоприемным устройством, через грузопередающие элементы, проходящие через проемы 9, верхнего основания 6 корпуса 5, передается на датчик 1, показания которого передаются в аппаратуру визуальной индикации результатов взвешивания (на фиг. 1 не показаны).

Основным преимуществом устройства для крановых подвесных весов является их повышенная теплостойкость благодаря тому, что грузопередающие элементы проходят через проемы 9, установленные на верхнем основании 6 второго корпуса 5 с глухим нижним основанием 7, что минимизирует нагрев датчика 1 крановых подвесных весов, а так же повышенная ударостойкость.

Такой способ построения устройства для крановых подвесных весов значительно расширяет область применения весов, так как в предлагаемом решении тензометрический датчик 1 весов защищен от теплового излучения и восходящих потоков горячих газов 8 в отличии от известных систем построения весов.

В качестве грузопередающих элементов могут быть использованы любые известные из уровня техники элементы, для изготовления которых предпочтительно используют фасонный прокат: лист, круг и пр.

В качестве тензометрических датчиков используют известные из уровня техники тензометрические датчики сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАНОВЫЕ ТЕНЗОРЕЗИСТОРНЫЕ ВЕСЫ | 2013 |

|

RU2536763C1 |

| ВЕСЫ ДЛЯ ЗАЛИВОЧНОГО КРАНА | 2006 |

|

RU2306533C1 |

| СПОСОБ СОЗДАНИЯ КОНТРОЛИРУЕМОЙ СИЛЫ ПРИ ПРОВЕРКЕ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530786C1 |

| Крановые весы | 1981 |

|

SU1026018A1 |

| Крановые весы | 1985 |

|

SU1276918A1 |

| Крановые весы | 1991 |

|

SU1813205A3 |

| ЭЛЕКТРОННЫЕ ВЕСЫ | 2012 |

|

RU2517793C2 |

| ВАГОННЫЕ ВЕСЫ | 2013 |

|

RU2561245C2 |

| КРАНОВЫЕ ВЕСЫ ДЛЯ ВЗВЕШИВАНИЯ КРУПНОТОННАЖНЫХ КОНТЕЙНЕРОВ | 2009 |

|

RU2406680C1 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2008 |

|

RU2383872C1 |

Изобретение относится к весоизмерительной технике и может быть использовано в различных отраслях промышленности для построения крановых подвесных весов, работающих в условиях теплового излучения и восходящих потоков горячих газов. Поставленная задача решается с помощью способа построения устройства для крановых подвесных весов, имеющих корпус с тензометрическим датчиком (1), грузоприемное устройство и грузопередающие элементы, при этом тензометрический датчик (1) устанавливается на нижнем основании (3) верхнего корпуса (2), который установлен в корпусе, ограниченном нижним основанием (7), выполненным глухим, являющимся грузоприемным устройством и воспринимающим поток горячих газов, при этом тензометрический датчик (1) упирается в верхнее основание (6) корпуса (5), в котором устроены проемы (9) для прохождения грузопередающих элементов. Также поставленная задача решается с помощью устройства для крановых подвесных весов, включающего корпус с тензометрическим датчиком, грузоприемное устройство, грузопередающие элементы. Тензометрический датчик 1 установлен на нижнем основании 3 корпуса 2, который установлен в корпусе 5, ограниченном глухим нижним основанием 7, являющимся грузоприемным устройством, тензометрический датчик 1 упирается в верхнее основание 6 корпуса 5, в котором устроены проемы 9 для прохождения грузопередающих элементов. Технический результат заключается в исключении возможности попадания потока горячих газов в зону установки датчика тензометрического и обеспечение высокой ударной прочности весов. 2 н.п. ф-лы, 1 ил.

1. Способ построения устройства для крановых подвесных весов, имеющих корпус с тензометрическим датчиком (1), грузоприемное устройство и грузопередающие элементы, отличающийся тем, что тензометрический датчик (1) устанавливается на нижнем основании (3) верхнего корпуса (2), который установлен в корпусе, ограниченном нижним основанием (7), выполненным глухим, являющимся грузоприемным устройством и воспринимающим поток горячих газов, при этом тензометрический датчик (1) упирается в верхнее основание (6) корпуса (5), в котором устроены проемы (9) для прохождения грузопередающих элементов.

2. Устройство для крановых подвесных весов, включающее корпус с тензометрическим датчиком, грузоприемное устройство, грузопередающие элементы, отличающееся тем, что тензометрический датчик (1) установлен на нижнем основании (3) верхнего корпуса (2), который установлен в корпусе (5), ограниченном глухим нижним основанием (7), являющимся грузоприемным устройством, тензометрический датчик (1) упирается в верхнее основание (6) корпуса (5), в котором устроены проемы (9) для прохождения грузопередающих элементов.

| CN 207991668 U, 19.10.2018 | |||

| Устройство для автоматической поверки электрических счетчиков | 1957 |

|

SU112404A1 |

| RU 94027725 A1, 20.09.1996 | |||

| Крановые весы | 1979 |

|

SU838391A1 |

Авторы

Даты

2022-05-19—Публикация

2020-11-26—Подача